基于数值仿真的轴流式水轮机反向抽水性能评价

方铭坤,胡子龙,陶 然,肖若富

(1.中国农业大学水利与土木工程学院,北京市 100083;2.北京市供水管网系统安全节能技术工程研究中心,北京市 100083)

0 引言

随着化石能源利用过程中引起的污染、温室效应与气候变化问题越发严重,能源利用过程中的碳排放问题越来越受到人们的重视。风能、太阳能、海洋能等新能源的开发越来越多,应用也越来越广泛,这对于减少碳排放,实现绿色发展是有利的。然而,绿色能源的特点是能流密度低、输出功率不稳定,需要配合大容量、大功率储能装置[1]。由于叶片式水力机械运行特点上的可逆性,抽水蓄能技术得到了充分的发展与应用。随着我国“碳达峰、碳中和”目标的提出,需要更多的储能和调节装置来满足更高的要求,利用现有水利水电工程实现这一目标,理论上是可行的[2],实际应用还需得到检验与评价。

在目前的已有研究中,泵与泵站做水轮机反转运行发电,即PAT(pump as turbine)系统已经得到了充分的论证[3,4]。尤其是离心泵做水轮机运行,往往被认为同样具有较高的效率和良好的稳定性。混流式水轮机反向做泵抽水,则由于叶片较为短小而效率不佳。在轴流式或贯流式机型方面,轴流泵做水轮机发电,在海洋潮汐能利用中有一些应用,双向运行均可实现较高效率[5]。然而,轴流式水轮机做泵实现储能的功能,这一方式还有待研究。这是因为,轴流式水轮机除了转轮以外,其他固定过流部件(蜗壳、导叶、尾水管等)形式与混流式水轮机相似[6]。即使在潮汐能机组上论证过转轮的可逆性,当转轮配合上固定流道时,可能仍存在一些问题。尤其在混流式水轮机做泵抽水性能不佳的前提下,检验轴流式水轮机做泵抽水的效率、功率等特性至关重要。

随着计算机技术的不断发展,计算流体动力学(CFD)被广泛应用于试验之前的预研之中,在航空航天、船舶、水利工程等领域中都取得了许多进展,节省费用的同时可提供精准的性能评价[7-9]。对于轴流式水力机械,有许多研究者开展了基于CFD 的研究工作。杨帆等[10]对大型立式轴流泵装置流道内部的流动特性进行了CFD 分析,对轴流式水泵内部的流动规律进行了深入探索与研究。陶然等[11]结合优化算法对轴流泵的叶轮和导叶进行了优化设计,利用CFD的分析,实现了机组性能的大幅提升。Peng 等[12]对轴流式螺旋桨的叶顶旋涡流动进行了研究与分析,深入研讨了叶尖涡核速度及其近场波动、叶尖涡区外的周向平均速度以及推力和扭矩系数等诸多重要特性,充分证明CFD 在分析中的可行性。廖伟丽等[13]基于雷诺应力微分模型模拟了轴流式水轮机轮缘间隙流动,深入揭示了轴流式水轮机轮缘缝隙内流动规律,明确了间隙流这一特殊现象在轴流式转轮上的显著影响。门羿等[14]对轴流式水轮机转轮径向振动特性在空化影响下的特征进行了分析,明确了转轮内部空化流动形态的转变是转轮径向振动频域特性改变的根源。Benigni 等[15]基于CFD 模拟,分析了轴流式水轮机内部鱼类的运动,为水轮机绿色环保设计提供了科学依据。总的来说,轴流式水力机械尤其是水轮机,流动上仍存在许多特殊现象。CFD 的使用为解释上述现象,深入研究并提升设计制造理念提供了有力支持,为解决水机相关科学问题提供了巨大帮助和科学支持。

在此基础上,本文对一台模型尺度轴流式水轮机进行研究,该模型机组在水轮机工况已得到试验测试,其效率、功率、流量、水头的关系已得到分析。本研究采用CFD 方法,预测其反转做泵抽水蓄能的能力,对不同导叶开度、桨叶角度、流量、水头的组合条件进行研究,分析流量-效率、流量-扬程、流量-功率特性的变化规律。本研究可为轴流式水轮机储能运行、增强调峰填谷性能提供理论基础。

1 研究对象

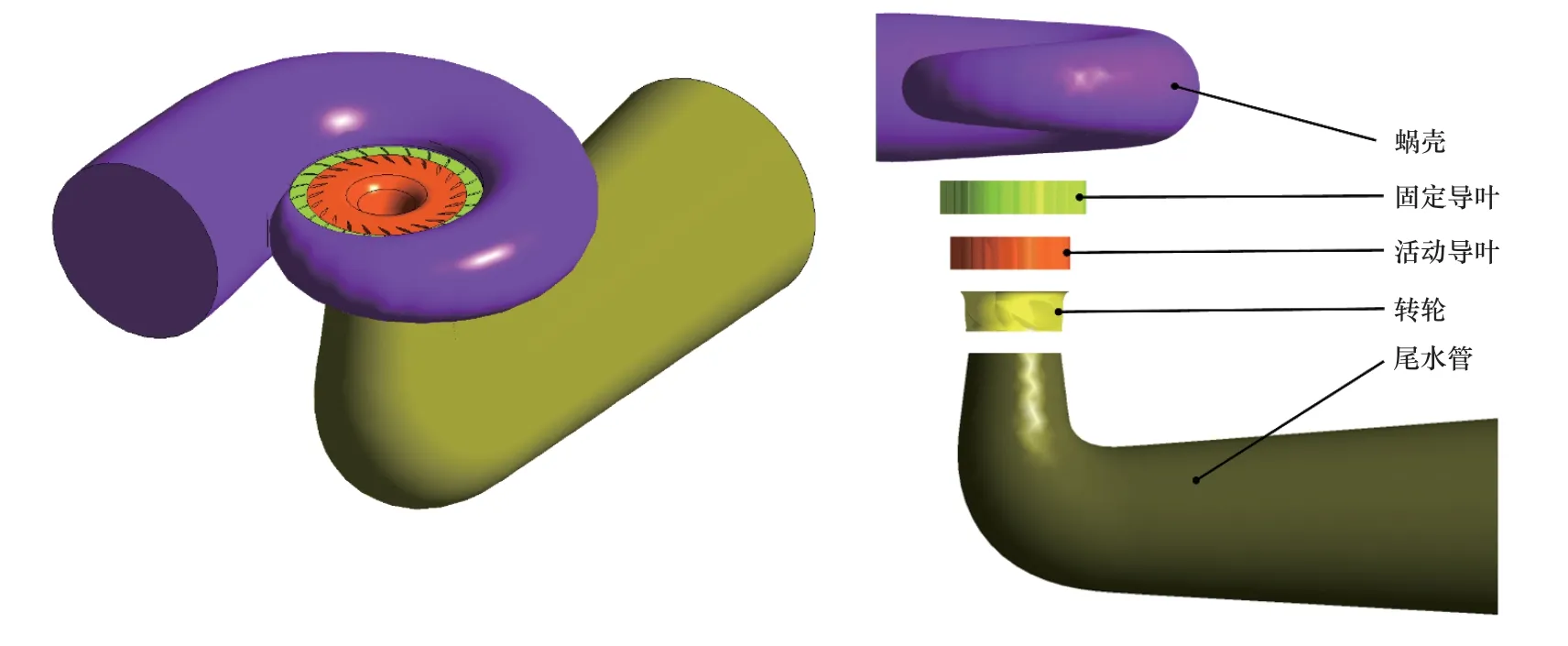

本文的主要研究对象为一台轴流转桨式水轮机,该水轮机转轮直径D=0.365m,额定转速为1774r/min,额定流量为1.024m3/s。其过流部件主要包括蜗壳、固定导叶、活动导叶、转轮及尾水管等。其中转轮叶片数为5,固定导叶数为24,活动导叶数为24。利用UG NX 三维建模软件对该计算模型进行三维全流域建模,建立的轴流式水轮机三维模型如图1所示。

图1 轴流式水轮机计算域模型Figure 1 Calculation domain model of axial flow water turbine

2 控制方程与仿真设置

2.1 流动控制方程

本文采用ANSYS CFX 软件对该计算模型进行数值模拟计算分析,湍流模型采用计算精度较高的SST (Shear Stress Transport)k-ω湍流模型,数值求解方法采用SIMPLEC 算法。SSTk-ω模型是由Menter 于1994 年提出的,该湍流模型将两种湍流模型的优势有机融合在一起[16]。与其他模型相比,SSTk-ω模型对于网格的依赖性较弱,能够在不同的网格条件下获得较为准确的计算结果。在涡流预测方面具有广泛的应用,并且在多种流动情况下均能够取得较好的计算结果。该模型的控制方程是由k方程和ω方程组成的混合函数,通过这个混合函数,就可以在利用两种模式在近壁区和远离壁面的特点,发挥各自的优势。SSTk-ω模型的k方程和ω方程如下:

其中:

式中:φ1——Wilcoxk-ω模型常数;

φ1——标准模型k-ω常数;

F1——混合函数。

在近壁处F1=1,意味着这个区域使用Wilcoxk-ω模型,在远离壁面处F1=0,意味着这个区域使用标准k-ω模型。F1的表达式为:

式中:dω——计算点到壁面的距离,m;

Dω——湍流比耗散率项;

F2——混合函数,其功能与F1类似,在边界层内为1,在剪切层为0:

上述各式中:Pk为由于黏性力引起的湍流生产项,α=5/9,β=0.075,β*为经验系数,常取0.09;σk1=0.85,σω1=0.5,α2=0.44,β1=0.075,β2=0.082,σk2=1,σω2=0.856。α1为经验系数,取0.31。μt为湍流黏度,k为湍动能;ui为时均速度,式中i和j的取值范围为1、2、3。

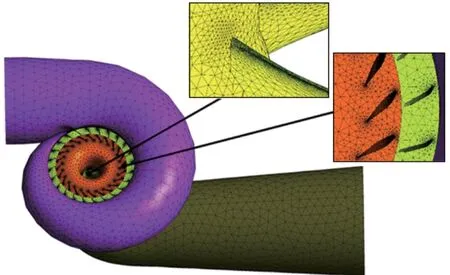

2.2 计算域网格划分

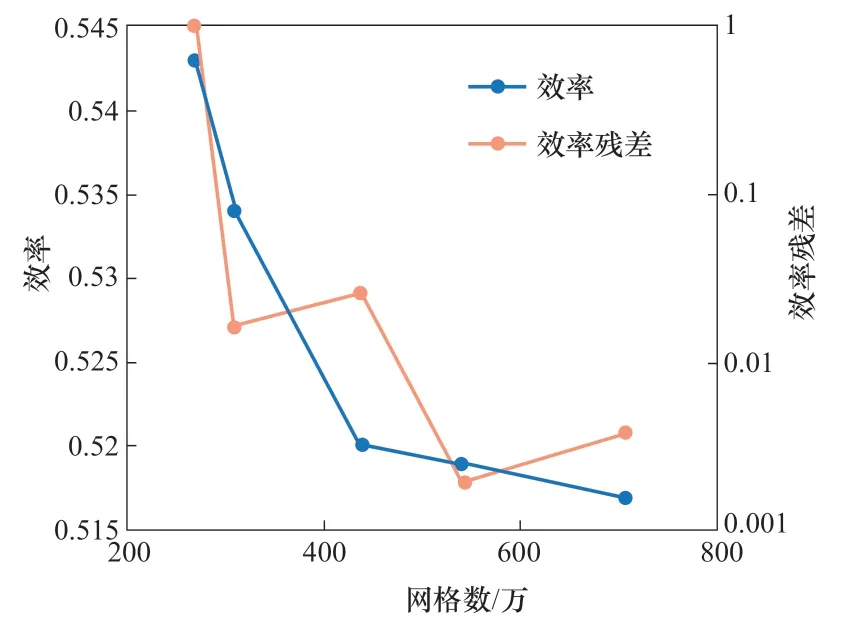

本文对轴流式水轮机进行四面体非结构网格划分(见图2),为保证计算结果的准确性,对固定导叶、活动导叶进口及转轮叶片进口处进行网格加密处理,并选择额定工况下导叶40°和桨叶30°组合的计算模型进行网格无关性验证,对该计算模型划分五套网格,各部件网格数及总网格数如表1所示,其中水轮机反向抽水效率随网格数的变化如图3 所示,从图中可以看出,不同网格数下水轮机反向抽水效率变化有规律且趋于稳定,说明网格数对不同导叶和桨叶角度组合计算模型的外特性结果影响趋于稳定,合理选取网格数,可以对不同导叶开度及桨叶开度组合的模型进行性能评估。为保证计算结果的准确性,同时节约计算资源,根据效率变化的残差进行判断,最终选取第三套网格(437.9 万)进行分析,保证残差在2%以下。同时对其他导叶和桨叶开度组合的模型均采用430 万左右的网格数进行计算分析。

表1 网格方案Table 1 Grid Scheme

图2 不同部件网格划分Figure 2 Different components grid division

图3 网格无关性验证Figure 3 Grid independence verification

2.3 仿真设置

计算流体动力学仿真时,流体介质设定为25℃下的水。参考压强为1 个大气压。将转轮部分定义为旋转域,其余部件均设置为静止域,计算时对转轮选取多参考系(Multiple Reference Frame)模型。其中,转轮域和活动导叶交界面、转轮域和尾水管交界面设置为动-静交界面,其余交界面均设置为静-静交界面,转轮域与静止域采用总体网格交界面(General Grid Interface)方法连接。转轮转速设置为1774r/min,转轮室壁面不旋转,设置为在旋转参考系下的反转壁面代表静止。尾水管进口设置为质量流量进口,流量大小与工况相关。蜗壳出口设置为静压出口,压力为参考压强之下的0Pa。所有的固壁面设定为无滑移壁面边界。计算时,先考虑定常计算,迭代计算至少300 次,至多1000 次,收敛判据为连续性方程与动量方程残差小于0.0001。定常计算基础上,采用2 个转轮周期的非定常计算来提高计算精度,更好地模拟不同域之间的数据传递。非定常计算每个转轮周期计算180 步,每步迭代至多10 次,收敛判据为连续性方程与动量方程残差小于0.0001。

3 工况组合

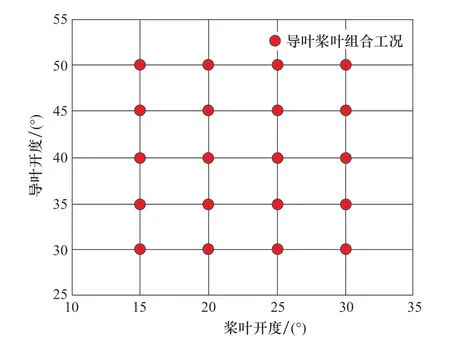

在上述设置下,开展计算流体动力学分析。选取5 种导叶开度和4 种桨叶开度进行组合,导叶开度分别为30°、35°、40°、45°、50°,桨叶开度分别为15°、20°、25°、30°。对每种组合情况进行计算,流量变化范围为0.5Qd~1.3Qd,其中Qd为水轮机运行条件下的额定工况。图4 所示为本研究中所考虑到的导叶和桨叶开度组合。

图4 导叶桨叶组合工况Figure 4 Combined working conditions of guide vanes and propeller blades

4 研究结果与分析

4.1 流量-扬程关系

水轮机反向抽水的扬程是指水轮机在反向抽水过程中抬升水的高度,是评估水轮机反向抽水性能的一个重要指标。因此扬程可以通过以下公式进行计算:

式中:H——水轮机反向抽水扬程,m;

Pout——出口的平均总压;

Pin——进口的平均总压,Pa;

g——重力加速度,m/s2。

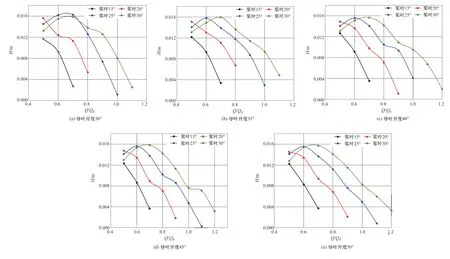

首先对每种导叶开度下不同桨叶开度在不同工况下扬程分布曲线进行分析。从图5 中可以看出,桨叶开度对水轮机反向抽水扬程具有显著的影响,桨叶开度与反向抽水扬程呈正相关关系,即在不同导叶开度情况下,水轮机反向抽水扬程随着桨叶开度的增大而升高,这是因为在较大的桨叶开度下,水流进入水轮机的能力更强,水流可以更好地被桨叶收集和导向,因此水轮机反向抽水扬程也更高。其中,流量-扬程曲线整体随着桨叶开度的增大逐渐向大流量方向移动,扬程最高点也向后移动,桨叶开度为30°情况下,在不同导叶开度下扬程最高点均位于水轮机工况0.7Qd左右。而导叶开度对水轮机反向抽水扬程的影响并不明显。

图5 流量-扬程曲线Figure 5 Flow-head curve

4.2 流量-效率关系

水轮机的反向抽水效率是指水轮机在反向抽水过程中所利用水流的效率,是评估水轮机反向抽水性能的一个重要指标。其效率值可以通过以下公式进行计算:

式中:η——水轮机反向抽水效率;

Q——流量,m3/s;

M——叶轮转矩,Nm;

ω——叶轮旋转角速度,rad/s。

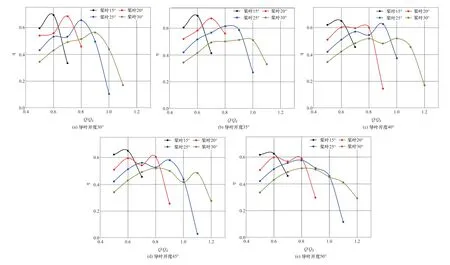

对每种导叶开度下不同桨叶开度在不同工况下效率分布曲线进行分析。从图6 中可以看出,导叶和桨叶的开度大小对水轮机反向抽水效率有很大的影响。水轮机反向抽水效率随着水轮机工况流量的增加呈现先增大、后减小的趋势,每种桨叶开度均存在一个效率峰值,该效率峰值随着桨叶开度的增加逐渐向大流量方向移动,同时随着桨叶开度的增加,该效率峰值有所下降。这是因为在大负荷工况下,水流流速较大,如果桨叶开度过大,水流就会产生严重的分离现象,从而导致水轮机反向抽水效率下降。在桨叶小开度情况下,流量-效率曲线的高效区较窄,这时由于当桨叶开度较小时,水流速度较慢,水流方向不够稳定,这会影响反向抽水的效率。

图6 流量-效率曲线Figure 6 Flow-efficiency curve

对于不同导叶开度下,水轮机反向抽水不同桨叶开度在不同工况下效率分布同样有所区别。随着导叶开度的增加,不同桨叶开度情况下高效区范围逐渐拓宽,在导叶开度为40°~50°时,在几种桨叶开度下出现了流量-效率曲线存在“马鞍区”的现象,这可能是由于水轮机工况与水轮机反向抽水转速不匹配,导致在反向抽水工况下,叶轮进口流速和水流流线的不均匀性导致水流的分离和涡流的产生,从而使流量效率曲线出现“马鞍区”。

4.3 流量-功率关系

功率是指单位时间内机器做功的大小,一般水泵的功率是指水泵的轴功率,可以通过以下公式进行计算:

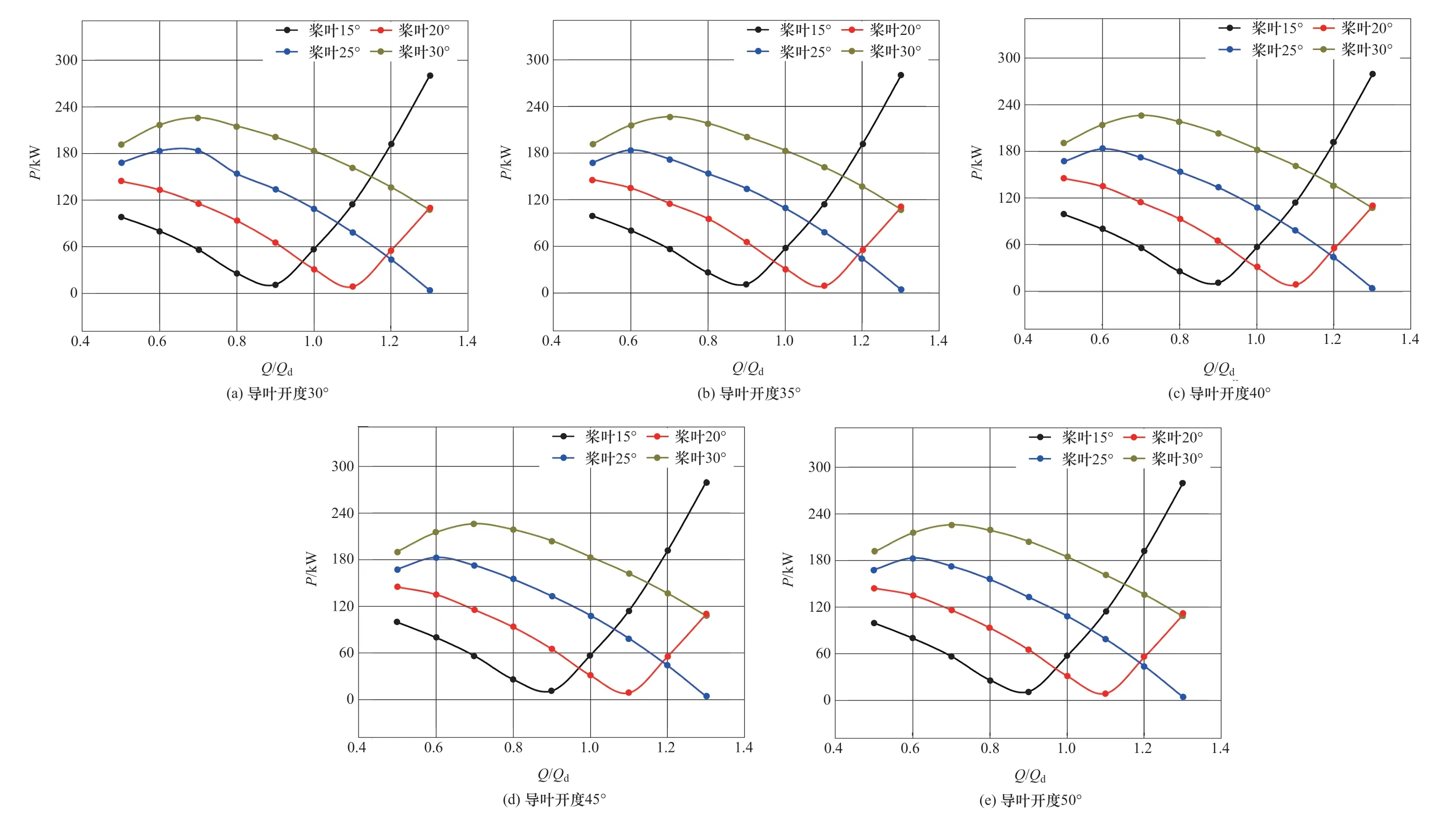

对每种导叶开度下不同桨叶开度在不同工况下功率分布曲线进行分析。从图7 中可以看出,不同导叶开度情况下计算得到的功率分布曲线相差不大,不同桨叶开度下水泵功率变化明显,因此,水轮机反向抽水功率变化主要与桨叶开度有关,而导叶开度对功率的影响不大。从不同桨叶开度下流量-功率曲线分布图可看出,桨叶开度为25°和30°情况下,功率随着流量增大呈现先上升、后下降的趋势,而导叶开度为15°和20°情况下,功率随流量的增大直接下降,随后上升。对于不同的桨叶开度,同一流量下功率随桨叶开度的增大而增大,这是由于随着桨叶开度的增加,叶片的弯曲角度也会增加,使得水流受到更大的阻力,水轮机反向抽水的功率需求也随之增加。因此,当桨叶开度增大时,水轮机反向抽水在同一流量下需要提供更多的功率来满足扬程要求。在水轮机反向抽水运行过程中,需要合理控制桨叶开度,以确保抽水的能效最大化。

图7 流量-功率曲线Figure 7 Flow-power curve

5 结论

(1)桨叶开度与水轮机反向抽水扬程呈正相关关系,即桨叶开度越大,轴流式水轮机反向抽水扬程越高。较大的桨叶开度能够更好地收集和导向水流,从而提高轴流式水轮机反向抽水扬程。而桨叶开度与水轮机反向抽水效率呈负相关关系,即桨叶开度越大,反向抽水效率越低。同时随着桨叶开度的增加,水轮机反向抽水效率先增大后减小,并存在一个效率峰值。然而,在大负荷工况下,过大的桨叶开度可能导致水流分离现象,从而降低水轮机反向抽水效率。桨叶开度对水轮机反向抽水功率变化影响显著,而导叶开度对水轮机反向抽水功率的影响较小。

(2)导叶大开度会导致水流的速度和压力变化更加剧烈,因此需要相应减小桨叶开度以避免水流分离,从而提高水轮机反向抽水效率。在实际工程应用中,需要综合考虑不同工况下的反向抽水效率以及水轮机的叶轮结构和流道形状等因素来选择最佳的导叶和桨叶开度组合。合适的导叶和桨叶开度组合应能够在不同工况下实现较高的反向抽水效率,同时避免水流分离和涡流的产生。同时需进一步优化水轮机的设计和运行参数,以实现最佳的反向抽水性能。