钢管桁架预应力混凝土叠合板起拱分析

丁 磊(安徽晶宫绿建集团有限公司,安徽 合肥 230041)

随着碳排放及碳中和理念的不断深入,装配式建筑技术水平不断提升,其中预制楼板作为装配式建筑重要的一环,目前多采用叠合楼板的形式,主要包括钢筋桁架叠合板以及钢管桁架预应力混凝土叠合板,其中,钢管桁架预应力混凝土叠合板近年来得到了广泛的应用[1]。

钢管桁架预应力混凝土叠合板采用先张预法应力技术,预应力钢筋采用消除应力螺旋肋钢丝,直径为5mm,抗拉强度为1570MPa,垂直于预应力方向采用普通的Φ5mm 钢筋作为分布筋,叠合板上部采用钢管桁架,钢管内注入灌浆料,预制底板厚为35mm 或40mm,采用C40混凝土,现浇层厚度根据承载力确定,一般总厚度为110mm~220mm。通过使用钢管桁架替代混凝土肋,在保证薄板适度刚性的同时,克服了混凝土肋脆性的缺点。叠合板具有以下优点:相较于传统的钢筋桁架混凝土叠合板,预制底板厚度可减小至35mm,自重大大减轻;采用密拼接缝,无现浇补空板,施工方便;采用高强预应力钢丝,减少钢筋用量,节约成本;刚度大,抗裂能力强,适用跨度大[2-3]。

但在实际生产过程中,钢管桁架预应力混凝土叠合板会出现起拱现象,即板跨中部位置向上翘起,相较于地面高度,其中部高度略高于板两端高度,如图1 所示。为此,本文主要针对起拱现象进行分析,探讨起拱产生的原因、带来的危害以及如何预防起拱。

图1 钢管桁架预应力混凝土叠合板起拱

1 起拱原因分析

实际生产中,钢管桁架预应力混凝土叠合板起拱的产生和起拱度的大小为多个因素综合影响的结果,主要包括构造、生产、板跨大小、存放等多个方面。

1.1 构造原因

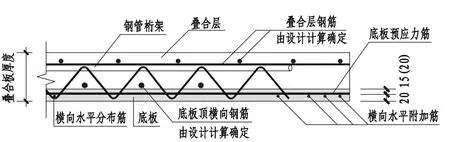

如图2所示,为35mm钢管桁架预应力混凝土叠合板底板剖面图。由图2可知,底板预应力钢筋上下面保护层厚度分别为15mm 和20mm,预应力钢筋处于板底偏上位置,并非位于中心位置,当板在生产模台上进行张拉时,预应力钢筋的收缩力由板自身混凝土对预应力筋的握裹力提供,因板厚较薄,导致底板上下层应力不一致,放张后随着时间的推移,板逐步出现起拱现象,最终趋于稳定值。

图2 叠合板剖面图

1.2 生产原因

钢管桁架预应力混凝土叠合板采用长模台法生产,按照目前的生产步骤,通常工人上午清理模台、安装模板、绑扎钢筋,下午进行预应力筋的张拉,并浇筑混凝土,待次日早上进行预应力筋的放张并脱模。在此生产步骤下,其混凝土一般养护时间为18h左右。根据《钢管桁架预应力混凝土叠合板》(DBJT 11-247)图集规定,待混凝土强度达到75%以上时才能脱模,但18h的养护时间,混凝土强度一般只有50%左右,远没有达到要求的75%,导致预应力筋放张时,混凝土强度及刚度远不能抵抗预应力筋对板本身施加的收缩力,后期随着时间推移,板跨方向会逐步起拱,最终达到一个稳定值。

1.3 板跨长度

在实际生产过程中,生产人员发现,板跨在4.2m内,板起拱度很小,肉眼几乎无法观测;当板跨大于4.2m 时,随着板跨的增加,起拱度逐步增大,跨中最大起拱可达到15mm。当板跨增大时,其内部预应力筋长度随之增大,与混凝土接触面积增大,底板受到的预应力筋施加的拉应力增大;另一方面,当板跨增大时,板跨中位置抵抗弯矩的能力减弱,多方面因素综合下,导致起拱度随着板跨的增大而增大。

1.4 存放

按照叠合板堆放要求,堆放时板与地面应有一定的间隙,垫木放置在钢管支架的侧面,且顺板方向垫木间隔不宜大于1800mm,垫木的宽度不宜小于40mm,长度除桁架位置外宜通常布置。此方法堆放时,越靠近底层的板承受上部叠合板自重荷载越大,荷载越大,对板的起拱抑制越大,最终出现两个极端:底层板几乎不出现起拱,顶层板起拱最大,易造成同批次叠合板起拱度差异过大、现场安装困难等问题。

2 起拱危害

起拱的产生往往带来一系列不利影响,主要集中于外观、无法安装及安装后的使用问题,且出现后无法根治,一般只能构件安装前进行起拱抑制处理。

2.1 影响收货

板跨中起拱时,若起拱度较大(一般跨中位置起拱度不得大于15mm),施工现场总包单位会拒收,导致生产厂家成本增大,且拒收的叠合板无法二次使用,也不能回收利用。

2.2 影响装修

当起拱的叠合板实际投入施工现场安装后,相邻板跨起拱度不一致会引起板缝(密拼接)处错台,导致安装后板底并非整体平面,后期涂抹腻子或采用其他装修形式时,错台位置易形成开裂甚至脱落,严重影响业主使用,造成房屋存在安全质量的错觉。

2.3 支撑搭建安全

叠合板的安装应进行专项支撑设计,就位前应设置好支撑。板端支撑:对于混凝土梁和剪力墙,在预制底板两端距离支座500mm 范围各内设置一道;对于与钢梁、承重砌体墙位置可不设支撑。跨中支撑布置按以下要求:当底板跨度2.1m≤L≤3.3m,底板跨中不设置支撑;当底板跨度3.3m 实际施工中,因板存在起拱,跨中支撑搭建过程中,施工人员考虑叠合板上层后期浇筑混凝土对叠合板形成自重荷载,通过上部荷载抑制叠合板起拱,甚至压平叠合板的起拱,故叠合板跨中支撑设置高度时,并非完全贴合板底,会留有一定的间隙,使叠合板在竖向存在位移的空间,该方法的使用一定程度上对已起拱的叠合板起到了抑制作用,但上部现浇混凝土荷载往往不能压平已起拱的叠合板,且支撑与板底存在缝隙,导致支撑未受力,严重影响施工安全[4]。 此现象产生较少,一般多出现于冬季,主要冬季生产的叠合板因气温较低,脱模后强度较夏季有所降低,一般只能达到设计强度的40%左右;另一方面,工厂因项目多,生产任务重,堆场资源有限,当叠合板生产完成并存放堆场后,两天时间内运输至现场完成安装,从叠合板生产至现场安装,该周期较短,叠合板混凝土强度未完全形成,还处于不断起拱的过程中,当施工现场叠合板上层进行混凝土浇筑后,虽然现浇混凝土的自重对底板起拱起一定的压制作用,但不能完全抵消起拱,伴随着底板不断起拱,上层混凝土完成初凝但暂未达到一定强度,最终上层混凝土在底板的起拱下产生形变,导致现浇混凝土出现裂缝,整体楼板形成一个非贯穿裂缝。 采用快硬水泥浇筑混凝土底板,在同等养护时间及条件下,快硬水泥相较于普通水泥在相同的时间内能达到更高的强度。当叠合板按照现有生产方式,养护15h 左右脱模时,按照底板混凝土C40 要求,达到30MPa 即可,高强度的混凝土可增强底板抵抗弯矩的能力,一定程度上避免叠合板起拱的产生,但该方法会一定程度增加底板的生产成本。 当底板混凝土浇筑后,延长底板在模台上的占用时间,具体时间可根据同批次浇筑混凝土试块强度决定,保证混凝土强度在达到设计强度的75%时,再切断预应力钢筋进行脱模。此方法对模台的占用时间较长,影响模台的周转率,对工厂产能有一定的影响,生产厂家可根据实际情况安排。 生产前详细规划叠合板生产批次,保证安装时的相邻叠合板处于同一批次,该情况下,当叠合板出现起拱现象时,相邻板起拱度一致,现场安装时可减少错台现象,提高现场安装质量。该办法的使用并没有从根源上解决起拱问题,只针对现场安装提出较为合适的解决办法。 针对底板厚35mm的情况,在保护层厚度不变的情况下,可将底板厚度变更为40mm 厚,并将预应力筋放置叠合板中心位置。保证预应力筋上下层厚度一致,可有效避免因预应力筋上下保护层厚度不一致引起内部受力不均匀导致的起拱。 板的起拱是个逐步形成的过程,可采用专门的存放架进行存放,抑制板的起拱,如图3 所示。在板的堆放区域放置4 根竖向钢管,即图中钢管2,设置穿过板底紧贴板底面的横向钢管(钢管1下部2根钢管),在上层板面设置穿过板面且紧贴的2 根钢管(钢管1 上部2根钢管),再通过钢管3将所有钢管连接为一个整体,钢管之间连接通过活动卡扣的形式连接,可调节连接点。完成后,因上下层钢管紧贴板面,当板起拱时,对钢管1上部2 根钢管形成向上的推力,然后传递给钢管2,再施加到钢管1 下部的2 根钢管,而钢管1 下部的两根钢管因叠合板自重无法移动,从而可对起拱进行抑制,待底板混凝土强度上升达到设计强度时,拆除钢管。该方法易于操作,且成本较低。 图3 专用存放架 本文针对钢管桁架预应力混凝土叠合板的起拱原因从构造、生产等多方面进行分析,主要讨论起拱产生的危害,并通过改变构造、更换生产用原材料、外部存放控制等多个措施提出了相应的解决办法,对叠合板起拱进行预防。但亦存在不足,关于影响起拱的各个因素并未进行量化分析,下一步应针对各个起拱影响因素进行参数化分析,找出最不利因素,并提出针对性改进措施。2.4 造成叠合层上表面开裂

3 解决措施

3.1 使用快硬水泥

3.2 延长脱模时间

3.3 控制相邻板起拱度一致

3.4 改变构造

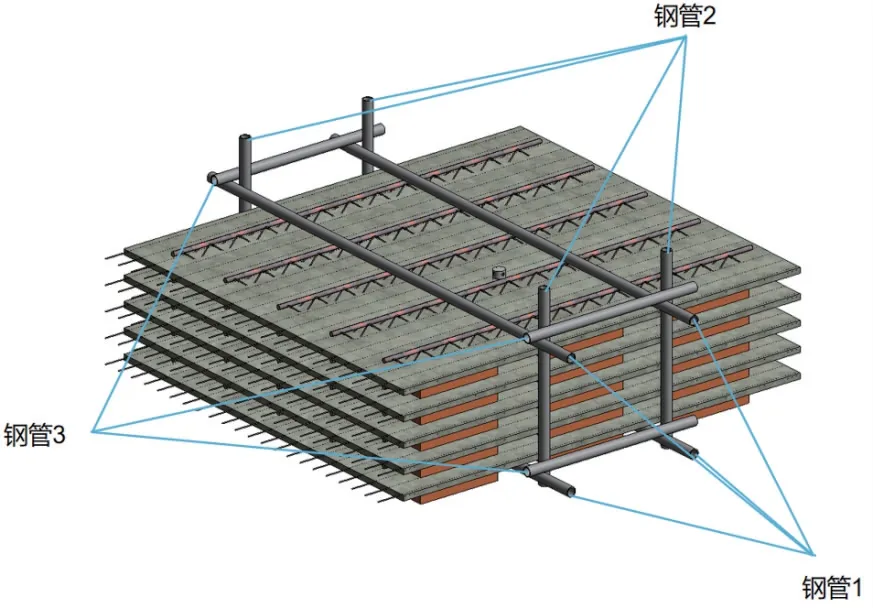

3.5 专用存放架

4 结语