步进追频及恒振幅控制的超声电源设计

苏含玉 安纯尧 刘建停 李喜峰

(上海大学 上海 200040)

0 引言

超声金属焊接的实现方式是使金属结合面在一定压力和高频超声振动下产生剧烈剪切和塑性变形,从而实现连接界面的固相粘连[1-2]。由于其具有焊接时间短、可靠性高和环保安全等特性,被广泛应用于电器引线、熔断器片、锂电池极耳的焊接等领域[3-5]。超声电源作为金属焊接时功率信号的发生装置,其输出频率和振幅的大小对焊接质量有着至关重要的影响[6-8]。文献[9]提出了可编程逻辑阵列-直接数字式频率合成器(Field programmable gate array-direct digital synthesizer FPGA-DDS)进追频原理,并解决了压电换能器谐振频率受焊接工具头发热而产生漂移的问题,但未对实际焊接过程中工况变化导致的负载变化规律进行探究。本文在文献[9]的研究基础上,将FPGA-DDS 步进追频原理与具体工况相结合,在金属薄片实际焊接过程中,把电压电流的相位差信号取出,作为激励振动系统谐振频率变化的控制信号[10],通过研究焊接过程中电流与电压的相位关系,进行负载变化追频逻辑设计,并对焊接振幅与输入电流的关系进行研究,将输入电流大小作为反馈信号进行振幅控制。当电源检测到相位差和输入电流变化过大时,数字鉴相器和功率调节单元对驱动频率和占空比进行同步调节,以保证超声金属焊接电源工作的稳定性及可靠性。

1 超声电源系统

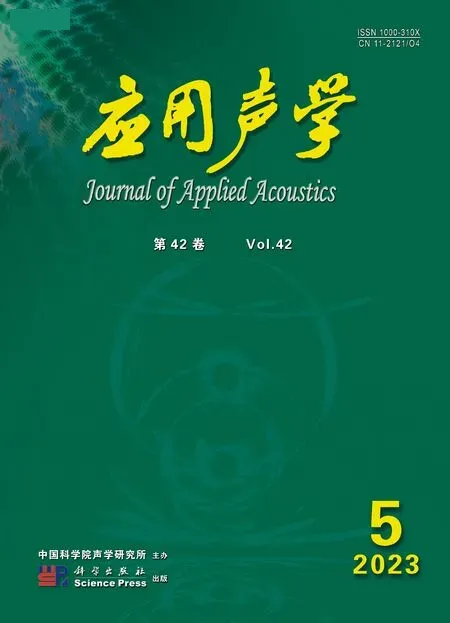

超声电源的系统结构如图1 所示,分为屏幕、FPGA、主电路模块和采样电路模块。

图1 超声电源系统结构图Fig.1 Structure diagram of ultrasonic power system

屏幕与FPGA 通过UART 协议进行通信,将初始占空比、频率和焊接时间等焊接参数传递给FPGA 进行处理,FPGA 将实时驱动频率、功率和温度回传给屏幕进行显示。FPGA对采样电路模块得到的信号进行逻辑运算,并根据运算结果对驱动波形的频率和相位做出调整,最后将经过反馈控制的驱动信号输出给主电路模块。

主电路模块包括整流滤波、全桥逆变、驱动和匹配电路,主电路模块将220 V 工频交流电整流滤波后逆变成需要的高频交流电,并通过匹配电路驱动换能器。

采样电路模块将电流与电压信号转换为数字信号传递给FPGA进行相位差计算,并将采样得到的温度信号和输入电流信号与设定值比较,以实现电源的过热和过流保护以及恒振幅控制。

2 负载变化对谐振频率及焊接振幅的影响

超声金属焊接过程是动态加载过程,过程中时变性的焊接参数减弱了匹配电路调谐变阻的效果,导致声学系统的性能远低于空振状态[11]。焊接结果受多个焊接参数共同影响,常用的焊接参数为焊接压力、驱动频率、电功率、焊接时间及摩擦系数。焊接压力与被焊接材料的可流动性极限、硬度及厚度有关;超声波驱动频率和功率决定了焊接振幅的大小,对于所需焊接能量一定的被焊件,在谐振频率点和较大电功率下进行焊接,可以减少焊接时间,提高工作效率;摩擦系数与工具头和被焊件的表面状态有关。其中任何参数的改变都会对负载产生影响,进而使动态加载过程中的谐振频率发生变化。在实际超声焊接过程中,为了保证焊接振幅维持稳定且最大,都会对超声焊接压力、超声波频率、功率及时间进行设定。此时,焊接参数中仅有摩擦系数会随着工件表面变化而变化,若始终以定频率焊接,摩擦系数对负载阻抗及谐振频率的影响会体现在振幅和负载端的电流与电压相位上。

以铜片焊接为实验研究对象,研究单一因素(摩擦系数)作用下负载变化对阻抗及谐振频率的影响,设定的铜片焊接参数如表1 所示。以阻抗分析仪所测得的换能器谐振频率fs作为工作频率fw进行定频焊接,利用激光测振仪OptoGUI记录焊接过程中振幅的变化。同时,使用示波器观测该过程的电流与电压相位变化情况。

表1 铜片焊接参数Table 1 Copper sheet welding parameters

焊接振幅如图2所示,其初始振幅最大,之后呈现非线性下降趋势,极差为12.5 μm,表明在焊接过程中负载变化对谐振频率有影响,谐振频率fs不断远离实际工作的驱动频率导致振幅快速下降。

图2 设定参数下的焊接振幅Fig.2 Weld amplitude under the setting parameters

虽然在焊接过程中无法使用阻抗分析仪对带载换能器进行实时阻抗分析,但阻抗变化规律可从电流与电压相位变化情况中得出。如图3 所示,焊接起始时换能器工作在串联谐振频率上,电流与电压相位重合,换能器呈现纯阻性阻抗,此时对应的焊接振幅最大,之后电压相位逐渐滞后电流相位至最大90°,对应焊接振幅逐渐下降至最小的过程。

图3 焊接过程中电流与电压相位变化Fig.3 Current and voltage phase changes during welding

综合上述测试参数可知,换能器在焊接过程中的负载呈现容性,实际的谐振频率fs逐渐升高,且在焊接时间内升高速度较快。

3 步进追频及恒振幅控制方案

3.1 步进追频控制方案

负载变化对谐振频率的影响(实际谐振频率增大)与文献[9]中焊接工具头发热对谐振频率的影响(实际谐振频率减小)相反,且变化速度与之相比较快。因此,负载变化追频是在温升追频的基础上实现补偿。

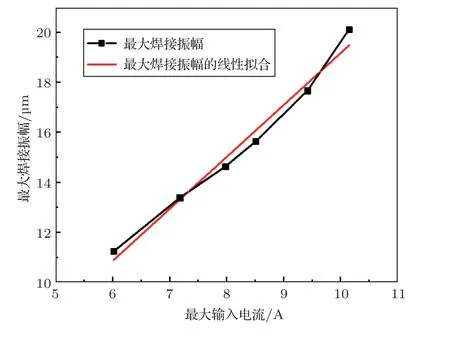

根据FPGA-DDS 的步进追频原理[9],将数字鉴相器检测到的电流及电压信号的相位差转换为对应大小的误差范围ε。如图4 所示,设定两个误差范围ε1与ε2,当判定电流与电压相位差变化超过ε2/2 时,以步进量1.01 Hz 向使谐振频率升高的正方向调节实时驱动频率,此时负载追频补偿量Δf负载变化起主要作用,抵消温升对频率的补偿(温升补偿步进量为0.01 Hz)后,实际步进量为1 Hz;当判定电流与电压相位差变化较小时(ε2/2>ε >ε1/2),温升补偿起主要作用,负载追频已补偿的叠加量保持不变,其追频逻辑如图4 所示,其中fr为实时驱动频率,fi为起始谐振频率。

图4 负载变化追频逻辑Fig.4 Load change chasing logic

根据DDS 调频原理可知,当FPGA 系统时钟fclk和相位累加器数字N确定后,输出频率fout值由频率控制字K决定:

负载变化追频逻辑下的K值计算如式(2)所示,实时驱动频率fr所对应的频率控制字Kr由起始驱动频率控制字Ki、补偿量ΔK温升及补偿量ΔK负载变化组成:

3.2 恒振幅控制方案

3.2.1 全桥移相控制原理

根据全桥逆变拓扑电路及移相控制原理,通过控制移相角α的大小,来调节输出电压Uo的大小。输出电压Uo如式(3)和式(4)所示,D为占空比,Uin为输入电压,Ton为导通时间,T为开关周期。由于有死区时间的设置,因此半个周期内的导通时间Ton小于T/2,最大占空比D小于1。同时,两组对角开关管的导通时间Ton不可相同(移相角α不可为0),否则电路无法续流,导致占空比D不可调节。若占空比D的调节精度较高,即可实现功率的连续可调。

移相调节量的大小由DDS 控制原理中的相位控制字P决定,考虑到死区及续流,取最大占空比为0.8。实时相位控制字Pr如式(5)所示:

其中,Pi为起始占空比Di对应的相位控制字,ΔP步进为功率调节时对应的相位控制字。

3.2.2 输入电流与焊接振幅关系研究

根据式(6)可知,超声电源内阻r一定的情况下,换能器的动态支路的阻抗变化与输入电流Iin存在对应关系,控制输入电流Iin的大小,即可实现对动态支路电流的调节:

式(6)中,R1为换能器的动态电阻,C0为换能器的静态电容,ωs为换能器的串联谐振角频率。

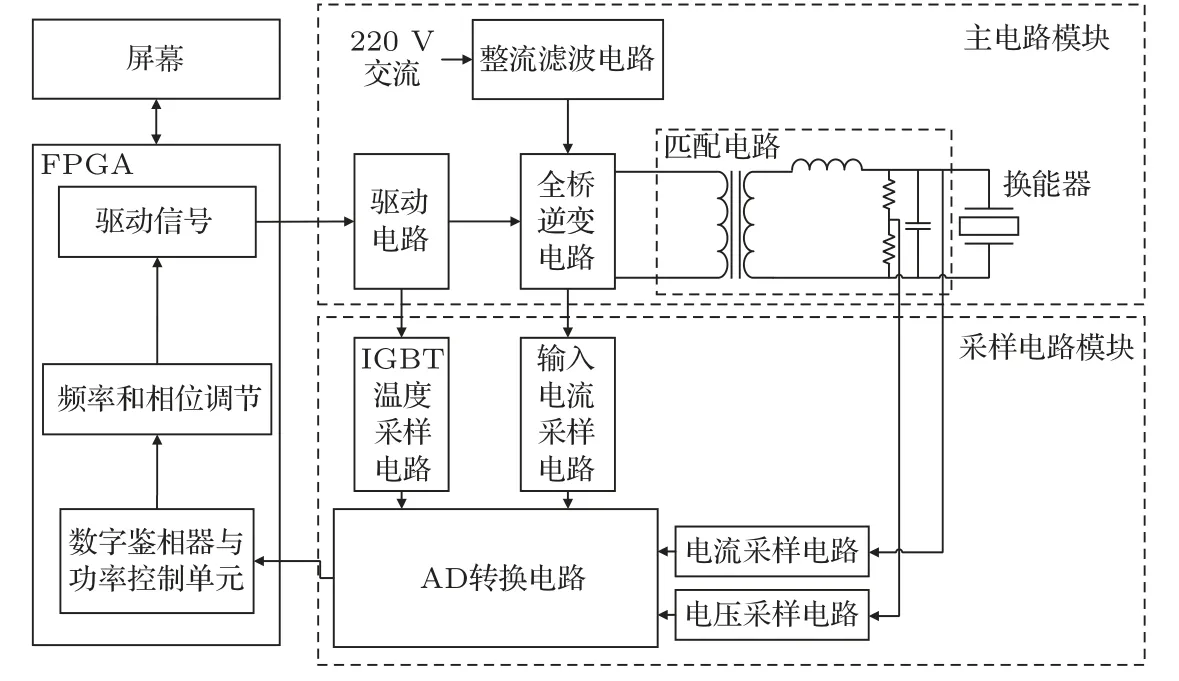

为进一步研究输入电流与焊接振幅的关系,分别以占空比0.55、0.60、0.65、0.70、0.75 及0.80 对铜片进行焊接,铜片焊接参数同表1。使用激光测振仪OptoGUI 和功率计PW9800 记录最大焊接振幅和最大输入电流。

如图5 与图6 所示,最大焊接振幅、最大输入电流与占空比D之间存在较好的线性对应关系。因此,以焊接振幅作为被控对象,输入电流作为反馈对象,占空比作为调节对象,以此实现对振幅的闭环调节。

图5 最大焊接振幅和最大输入电流的关系Fig.5 The relationship between the maximum weld amplitude and the maximum input current

3.2.3 输入电流反馈下的步进移相控制

在谐振频率误差范围ε1/2内,由于相位差变化较小,因此输入电流变化较小,此时振幅闭环控制不起作用。当相位差大于ε2/2 时,振幅闭环控制开始作用。若此时检测到输入电流减小,为避免步进累加追频滞后对焊接振幅造成过大影响,步进移相增大占空比以提高输出功率。若此时检测到输入电流增大,则步进移相减小占空比以降低输入电流。检测到相位差小于ε1/2时,停止步进移相。同时,为防止换能器出现过载和失控等情况,对占空比的动态调节范围应有一定的限制,取占空比的调节范围为±5%。步进移相的控制逻辑如图7 所示,焊接设定的初始占空比为Di,其增量变化由反馈的输入电流大小决定。

图7 步进移相的控制逻辑Fig.7 Control logic for step-shift phase shifting

4 实验结果及分析

4.1 负载变化追频测试

在负载变化追频测试中,对两片0.2 mm 铜片进行焊接(无振幅闭环控制),铜片焊接参数如表2所示。

表2 铜片焊接参数Table 2 Copper sheet welding parameters

在无振幅闭环控制逻辑下,所测得的实际焊接振幅如图8 所示,焊接振幅最大21 μm,最小14.5 μm,振幅极差为6.5 μm,平均振幅为17.5 μm,振幅的相对极差为37.14%。对比无负载变化追频控制下的焊接振幅图2 可知,当检测到电流与电压相位差变化过大时,负载变化下的步进追频逻辑开始执行,避免了焊接振幅持续的非线性下降。

图8 1 s 内焊接振幅变化(无振幅闭环控制)Fig.8 Solder amplitude change within 1 s (no amplitude closed-loop control)

4.2 恒振幅测试

在无振幅闭环控制的焊接过程中,采用的是步进追频策略,对于谐振频率误差的补偿为动态累加补偿且存在滞后性,导致焊接振幅的相对极差较大,而恒振幅测试是在负载变化追频测试的基础上加入了振幅闭环控制逻辑,引入了作为反馈信号的输入电流,在焊接过程中对驱动波形的占空比实时调节。恒振幅测试设定的铜片焊接参数同表2所示。

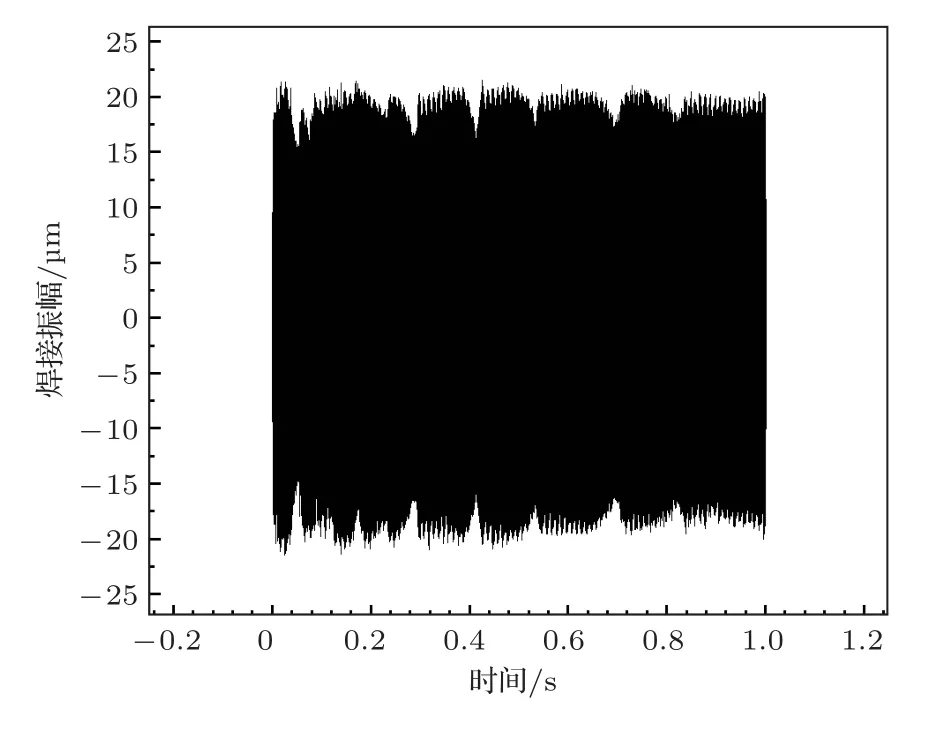

在恒振幅测试中,所测得的焊接振幅如图9 所示。焊接振幅最大18 μm,最小16.5 μm,振幅极差为1.5 μm,平均振幅为17 μm,振幅的相对极差为8.82%,相比于无振幅闭环控制减小了28.32%。对比无振幅闭环控制下的焊接振幅可知,在相位差产生较大变化时,通过监测输入电流的变化趋势,步进移相调节占空比,使得焊接振幅的相对极差稳定在了10%以内。

图9 1 s 内焊接振幅变化(有振幅闭环控制)Fig.9 Solder amplitude change within 1 s (with amplitude closed-loop control)

5 结论

文章研究了超声金属实际焊接过程中谐振频率漂移和振幅失衡问题,其中针对谐振频率漂移问题,在温升追频的基础上,提出负载变化追频逻辑方案。针对振幅失衡问题,增加输入电流反馈闭环控制逻辑方案,最终将FPGA-DDS 步进追频原理与实际工况相结合,通过负载变化追频和恒振幅测试。结果表明该逻辑方案可实现超声金属焊接过程中谐振频率的实时追踪且实现了焊接振幅相对极差稳定在10%以内的效果,验证了此逻辑方案的可行性。此超声驱动电源可广泛应用于金属超声焊接领域,具有良好的工程应用前景。