纳米纤维基空气过滤材料的研究进展

王玉伟,肖润祥,张宏凯,官文瑾,邓亚峰*

(北京工商大学人工智能学院,北京 10048)

0 前言

由于大量化石能源的消耗,空气污染已经成为全球性的公共卫生问题。空气中的气溶胶颗粒物(PM),尤其是空气动力学直径小于2.5 μm(PM2.5)的颗粒物,在被吸入人体细支气管和肺泡后,其携带的有毒有机物和重金属元素可以穿透肺泡进入血液,对人体健康产生很大的威胁[1]。世界卫生组织(WHO)通过对大气污染造成的疾病评价,表明每年因室外PM2.5污染导致死亡的人数超过32万[2]。相关的研究报告也表明75%的慢性病与空气污染物有关[3]。PM2.5颗粒物浓度过高还能降低环境的能见度,给人们的生产、生活带来极大不便[4]。烹饪产生的油烟主要成分是固、液态颗粒物及挥发性有机物[5],已经成为强霾污染的第三大元凶[6-7]。因此,开发高效空气过滤材料已经成为保护人类健康的重要途径。

传统空气过滤技术的核心介质包括熔喷纤维、玻璃纤维和普通非织造材料[8-10],但对于粒径小于2.5 μm的颗粒物过滤效果有限。纳米材料具有比表面积大、孔隙率高、纤维直径细等特点[11],可有效地解决传统滤材拦截效率低、结构单一等问题,成为过滤领域的研究热点[12-13]。本文综述了不同结构的纳米纤维基空气过滤材料、静电纺丝制备工艺的和其他制备工艺,介绍了纳米纤维基空气过滤材料的应用领域,最后对空气过滤技术未来的研究方向进行了展望。

1 空气过滤材料的过滤机制

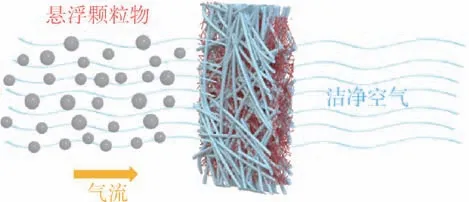

对于空气过滤应用而言,纤维基过滤材料具有工业自动化加工程度高、纤维膜所构筑的微纳米孔隙结构可调控、多层功能差异性的不同尺度纤维层可进行复合和产量大等优势,具有广阔的市场应用前景。空气过滤是在力和过滤材料的内部结构(纤维直径、孔径、堆积密度、纤维材质)共同作用下除去空气中的颗粒物的过程,过滤的过程允许空气顺利通过[14-15]。当气流通过过滤材料时,过滤材料会拦截颗粒物通过,也会在过滤材料两端形成过滤阻力[16-17]。过滤效率与过滤阻力是负相关的关系[18]。因此,有必要从过滤机理出发,研究颗粒物通过过滤介质的过程以优化过滤效率和过滤阻力之间的关系。

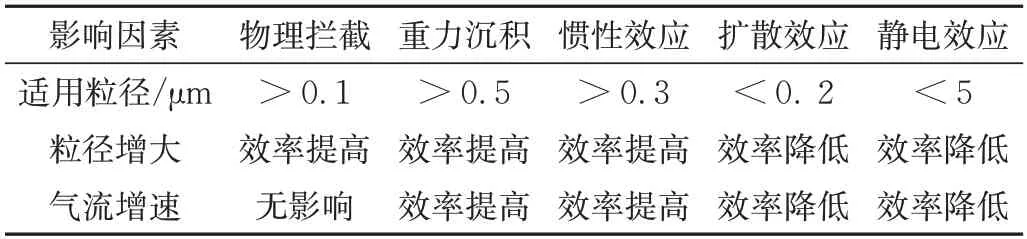

纤维基空气过滤材料的过滤效果与纤维的材质、单根纤维的过滤效果、纤维几何形状、纤维过滤器的内部结构相关,如图1所示,对纤维材料的基本要求是纤维直径及孔径可控,其结构存在二维方向的各向异性[19]。空气过滤材料对不同粒径颗粒物的作用大小分为:物理拦截、重力沉积、惯性效应、扩散效应和静电效应[20]。表1所示为各种过滤机理的主要捕集范围和影响因素。

表1 各种过滤机理的主要捕集范围和影响因素Tab.1 Main capture ranges and influencing factors for various filtering mechanisms

图1 纤维基空气过滤材料的过滤示意图Fig.1 Schematic filtration diagram of the fiber-based air filtration material

(1)物理拦截

气流将沿其方向运动的颗粒物带至纤维表面,当颗粒物的粒径与纤维材料的搭接孔径相当时,颗粒物会被纤维材料拦截并完成物理筛分截留过程[21],一般而言,物理拦截在过滤中占主导作用。当较多颗粒物被拦截到纤维材料上时,纤维材料的搭接孔径会变小,从而提高了材料的过滤效率[22]。

(2)重力沉积

当颗粒物粒径大于0.5 μm且空气流速较低时,颗粒物会因重力作用产生偏移气流流动方向的现象,最终沉淀于过滤材料表面[23]。当粒径小于0.5 μm时,颗粒污染物不能沉淀到纤维材料上,重力沉积效果可以忽略。

(3)惯性效应

纤维过滤材料具有复杂的曲径结构,这会导致气流在通过过滤材料时会发生较大的方向改变。此时大质量的颗粒物因自身惯性无法随着气流改变运动方向并绕过过滤材料,最终与纤维材料产生碰撞并被拦截在纤维表面[24-25]。

(4)扩散效应

颗粒物的粒径对扩散效应有明显的作用,粒径越小受扩散效应作用越明显[26]。当颗粒物粒径较小时(小于0.3 μm),粒子将在过滤材料中随机做不规则布朗运动,部分颗粒物会改变原有的运动轨迹,并在范德华力的作用下被纤维截留。此时,随着粒径尺寸的减小,微粒与纤维表面的接触概率增大,因此扩散在纤维表面的微粒沉积量增大[27]。颗粒粒径小、气流流速低、环境温度高会加剧布朗运动,颗粒物被纤维过滤的概率也越大。

(5)静电效应

过滤材料表面发生极化时会产生静电场,此时中性粒子通过纤维过滤材料时在库仑力的作用下被吸附载纤维材料表面[28]。空气中的颗粒物由于摩擦和电离作用也会带有少量电荷,这也能提高过滤效率。静电效应除了能改变颗粒物的运动轨迹而被纤维材料捕捉外,也能使颗粒物更牢固地粘附在过滤材料表面。过滤材料在外电场和摩擦作用下会产生静电场,目前,使用最多的方式是采用后处理的工艺方式,使纤维表面或内部带电荷,使其在提高过滤效率的同时过滤阻力基本没有提升[29]。

对于空气过滤材料,静电效应、扩散效应和物理拦截3种过滤机制对提高过滤效率起到了关键作用[30]。纤维基空气过滤材料对颗粒物的过滤是以上5种过滤方式“协同效应”的结果。本文主要介绍了静电纺纳米纤维基空气过滤材料和其他纳米纤维基空气过滤材料的最新研究进展,以期为空气过滤材料的理论研究和工业生产提供借鉴与参考。

2 纳米纤维基空气过滤材料

高分子聚合物相比于天然高聚物种类更为繁多,将高分子聚合物应用于空气过滤材料可满足更多领域的需求,并且可以满足人们对过滤材料力学性能和多功能性的期望。

2.1 静电纺丝纳米纤维基空气过滤材料的结构

静电纺丝是指聚合物溶液受到的电场力大于溶液的表面张力时,牵伸形成细丝再不断沉积固化形成纳米纤维的方法[31]。该项技术分为无针静电纺丝技术[32]、单针头技术[33]和多针头技术[34],近些年,科研人员运用静电纺丝技术制备了大量不同结构、不同功能的高分子纳米纤维基材料,如聚偏氟乙烯(PVDF)[35]、二氧化硅[36]等,这些材料具有直径小、孔隙率高、堆积密度可控等特点,可实现超微细颗粒物的过滤。

2.1.1 树状结构

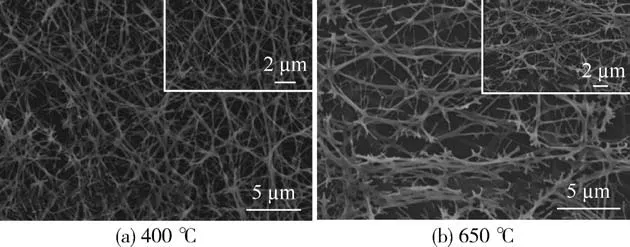

树状结构的纳米纤维材料是由树干纤维及其分支纤维、粗树干纤维作为骨架,通过射流在静电纺丝过程中获得特殊结构的纤维材料,可以有效地提高力学性能、减少孔隙尺寸,从而增大纤维与颗粒物的接触以提高过滤效率。LI等[25]制备了具有树枝状结构的ZnO纳米纤维直径约为137 nm,如图2所示,结果表明具有树枝状结构的ZnO具有较好的光催化活性。ZHANG等[38]结合了树状结构和天然材料的优点,脱乙酰化处理后制备的树状纳米纤维膜具有优良的亲水性、良好的力学性能、良好的抗溶剂性和较高的空气过滤效率,空气过滤效率可达到98.37%。CHENG等[39]通过静电纺丝聚(偏氟乙烯)-接枝聚(丙烯酸)(PVDF-g-PAA),成功制备了具有pH响应性的智能树状纳米纤维膜。KABG等[40]通过静电纺丝法,将四丁基氯化铵(TBAC)和硝酸银加入到纺丝溶液中,制备了聚酰胺6/Ag树状纳米纤维膜,并对其力学性能、孔径分布和亲水性进行了研究,结果表明树状结构有效地提高了膜的力学性能和亲水性,同时保证了较高的比表面积和较小的孔径,抗菌性能也很优越。LI等[41]通过在PVDF溶液中加入一定量的盐,采用一步静电纺丝法制备了PVDF树状纳米纤维,制备过程中研究了盐类型、盐含量和加工参数对树状分枝含量的影响,结果表明,PVDF/四丁基氯化铵(TBAC)树状纳米纤维具有更好的结晶度和力学性能,树状结构有效减小平均孔径和对有机溶剂的抵抗力,可使其成为膜分离的潜在候选材料。

图2 树枝状结构复合纳米纤维在不同温度退火后的直径变化Fig.2 Diameter changes of dendritic composite nanofibers after annealing at different temperatures

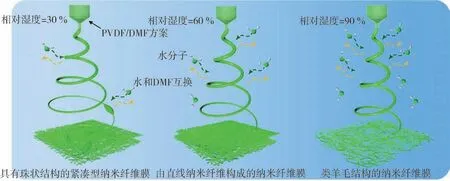

2.1.2 卷曲结构

卷曲结构的纳米纤维制备是一种仿生策略,制备过程中通过控制射流飞行过程中水和溶剂分子之间的交换速率,实现纳米纤维的自卷曲,同时通过原位增强双系统(偶极子和空间)极化电荷,显著增强了纳米纤维的驻极体特性。使卷曲结构的纳米纤维材料具有高孔隙率、优良的力学性能和超高表面电位的综合性能,使其成为一种高效、低电阻的过滤介质。图3描述纳米纤维卷曲概念的示意图[42],针对3种不同的相对湿度条件,运用静电纺丝技术制备了3种不同的纳米纤维结构:(1)具有珠状结构的紧凑型纳米纤维膜;(2)由直线纳米纤维构成的纳米纤维膜;(3)类羊毛结构的纳米纤维膜。

图3 卷曲结构的纳米纤维示意图Fig.3 Schematic diagram of nanofibers with a curly structure

2.1.3 复合结构

多层复合结构的纤维材料能实现对不同粒径的颗粒物的有效过滤,同时也能避免压降大的结构缺陷。通过优化纺丝液和纺丝工艺的相关参数可以实现纤维材料的多层堆叠,进而实现空气过滤材料的功能性。钱晓明的研究成果表明,聚丙烯腈纳米纤维/皮芯型聚乙烯-聚丙烯 (PAN/PE-PP)多层复合过滤材料对PM0.3的过滤效率会随层数的增加而增大[43]。CAI等[44]采用高聚物的“三明治”结构制备了纳米复合驻极过滤器,通过对复合结构过滤材料的结构、驻极性能等参数的优化,对过滤性能进行了评价。林芳兵也采用静电纺丝技术制备了力学性能和过滤性能皆佳的聚丙烯(PP)/聚酰胺-6PA-6()/PP“三明治”结构复合膜材料,拉伸断裂强度和断裂伸长率分别达到5.83 MPa和78.67%,对空气中颗粒物的过滤效率达到99.19%[45]。吴婷等[46]采用共溶剂静电纺丝技术,通过调控聚酯(PET)和醋酸纤维素(CA)共混质量比,制备了根须状蓬松纳米纤维复合膜,具有孔隙率大(93.85%±0.23%)、堆积密度大[(0.023±0.001)]g/m3、水接触角大(154.0 °±0.5 °),对烹饪油烟的过滤效率>91%。花月[47]应用静电纺丝法,以PVDF、十四烷基三甲基氯化铵(TTAC)和有机硅季铵盐改性二氧化硅(S@SiO2)为纺丝原料,制备了多尺度孔径分级复合纳米纤维膜(如图4所示),对空气中超细颗粒物的过滤性能非常优异(PM0.3>99.97%、品质因子约0.130 Pa-1)。

图4 PVDF-S@SiO2/PVDF/PVDF-TTAC复合纤维膜的制备工艺Fig.4 Preparation process of PVDF-S@SiO2/PVDF/PVDF-TTAC composite fiber membrane

2.1.4 特殊结构

通过溶液刻蚀、诱导相分离、湿度控制等技术可以制备出粗糙、褶皱、多孔、空腔等特殊结构的静电纺丝纤维材料。高小超等人对丝素蛋白(SF)纳米纤维膜进行溶液刻蚀后在表面形成了“鳞片”和“尖刺”型纳米粗糙结构,该结构对PM2.5的过滤效率能达到99.99%,相对于光滑的SF纳米纤维膜,空气阻力则大幅降至360 Pa[48]。XIE等[49]以PAN为基材,采用静电纺丝法和诱导相分离工艺,成功制备具有特殊褶皱多孔结构的纳米纤维基空气过滤材料,通过降低颗粒物的布朗运动来减少反射和逃逸,从而增强了纤维对颗粒物的拦截和惯性效应,实验表面室温下对PM0.3去除效率为99.99%,但压降仅为43.35 Pa。ZHAO等[50]在PA-6里面嵌入20 μm左右芳纶短纤,制备了具有空腔结构的蛛网纤维基空气过滤材料。空腔结构能有效地降低空气过滤时的压降,但复杂的工艺使其生产成本较高,制备工艺不成熟也导致空腔大小不均匀,使过滤效率偏低。

2.1.5 蛛网结构

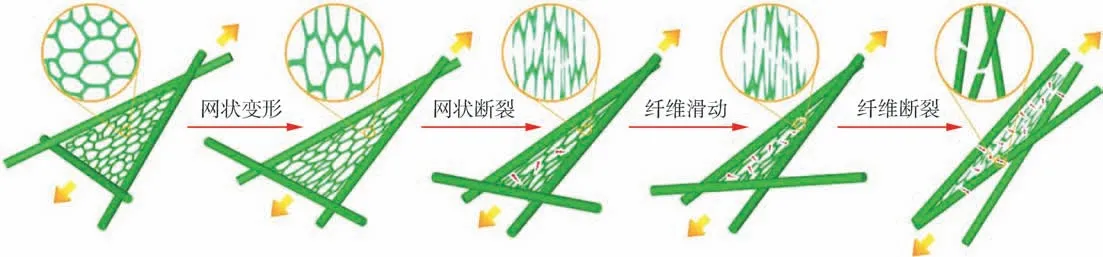

蛛网结构的纳米纤维基材料是通过静电纺-喷技术获得的二维网状结构的纳米纤维,2006年由东华大学的丁彬教授首次发现。制备纳米级的蛛网结构空气过滤材料,可通过调节泰勒锥尖端的不稳定性和带电液滴的相分离程度实现。纳米蛛网纤维膜具有的孔径小(100~500 nm)、孔隙率高的特点能有效地提高材料的过滤性能。ZHANG等[50]将静电纺丝/网状技术与接收基板设计相结合,制备了波纹状PA-6纳米纤维基蛛网状过滤器,实验表明,对超细颗粒的去除效率高达99.996%,而空气阻力则低至95 Pa。该团队在连续拉伸变形条件下制备了聚间苯二甲酰间苯二胺/聚氨酯纳米纤维基蛛网结构的纤维膜,如图5所示,其抗拉强度高达41.3 MPa,并且具有良好的回复性[51]。ZUO等[52]制备的高弹性的PU蛛网结构纤维基空气过滤材料的具有良好机械性能和过滤性能,但致密的堆积状态无法有效将压降降低到120 Pa以下。窦绿叶以可再生的纤维素纳米纤维(CNF)溶液作为分散剂,利用CNF与SiO2纳米纤维间的氢键作用实现了SiO2纤维的均匀分散,制备得到了蜂巢胞腔-双纤维网络腔壁结构的SiO2/C蛛网复合纤维气凝胶[53]。

图5 连续拉伸变形条件下分层纳米纤维基蛛网结构的变化示意图Fig.5 Schematic description of the changes of the hierarchical nanofiber/net structures under continuous tensile deformation

2.2 静电纺丝纳米纤维基空气过滤材料的制备

静电纺丝技术制备纳米纤维基空气过滤材料的方法主要有:有针静电纺丝、同轴静电纺丝和无针静电纺丝等。

2.2.1 有针静电纺丝

有针静电纺丝工艺较为成熟,研究人员已经可以使许多聚合物顺利成纤维,并制备出许多功能性纤维材料[54]。有针静电纺丝技术分为单针静电纺丝和多针静电纺丝。单针静电纺丝装置包括高压静电电源、供给装置和接收装置,可直接将生物活性分子与聚合物溶液混合,获得功能性纳米纤维膜[55]。随着静电纺丝技术的发展,许多研究人员又研制出了多针静电纺丝技术,多个喷嘴同时从喷头喷射纺丝液,有效提高了纳米纤维膜的产量[56-57]。郭文利等[58]通过有限元分析工具COMSOL Multiphysics对多针电纺喷头的工作电场进行建模仿真分析,提出了设置不同针头间距、不等针长和不同直径屏蔽环3种措施改善电磁分布,为实现多针头静电纺丝过程的高效稳定提供了理论支持。麦仁标[59]分析了多针静电纺丝装置的功能需求,通过有限元分析工具COMSOL Multiphysics研究了多射流静电纺丝针尖电场出现 的边缘现象,并制备了聚环氧乙烷(PEO)/胶原蛋白肽新型纳米纤维面膜,当使用纺丝液为20%胶原蛋白肽溶液,纺丝电压为30 kV,收集距离为19 cm,供液速度为130 mL/h的工艺条件下面膜微观形貌最优。

2.2.2 同轴静电纺丝

同轴静电纺丝装置的溶液分装在不同注射器中,并在纺丝喷头处形成复合“泰勒锥”,通过牵引形成核壳结构喷射细流,溶液低扩散系数保证核层和壳层不发生混合,最终获得中空纤维[60]。黄艳茹等[61]制备了以牛至精油(OEO)为芯层抗菌剂、普鲁兰多糖(Pul)为芯层成膜基材、热塑性聚氨酯(TPU)为壳层的同轴静电纺丝薄膜,蒸气阻隔性能和润湿性改善,薄膜的热稳定性、拉伸强度、溶胀度显著降低,绿色包装材料提供理论依据和技术支持。朱雅婷等[62]通过同轴静电纺丝技术制备具有核壳结构的美藤果油(SIO)/聚乙烯醇(PVA)纳米纤维膜,SIO的加入并在最佳纺丝条件(PVA的质量分数为12%,施加电压为22 kV,接收距离为16 cm,核壳流速比为0.1 mL/h∶1.4 mL/h)下制备的纳米纤维膜拉伸强度提高了2.51倍,水接触角减小了14.04 °,抗氧化活性提高了2.6倍。

2.2.3 无针静电纺丝

无针静电纺丝技术能克服有针静电纺丝喷头容易堵塞、电场分布不均等缺点,纺丝溶液无须毛细作用力就能在液体表面自由生成,实现量产[63]。但无针静电纺丝也存在稳定性差,难以获得连续长纤维的缺点,克服这些不足是重要的研究方向。时志文尼龙聚酰胺66(PA66)作为纺丝原料,基于无针静电纺丝设备制备PA66纳米纤维过滤膜平均直径为106.82 nm,变异系数值为18.50%,最佳电纺参数为PA66浓度10%、纺丝电压80 kV、接收距离23.5 cm[64]。刘延波等[65]采用COMSOL Multiphysics有限元模拟软件对无针头式静电纺丝过程中场强大小和分布规律进行仿真,研究表明螺线式无针头线圈的长度、螺距、半径以及金属丝的半径与电场强度存在负相关关系。

2.3 其他纳米纤维基空气过滤材料

除静电纺丝技术外,超临界干燥、悬浮干燥、相分离等工艺也能制备不同的纳米纤维基空气过滤材料。

2.3.1 超临界干燥法

超临界干燥法是通过压力和温度的控制,使溶剂在干燥过程中达到其本身的临界点,完成液相至气相的超临界转变。过程中溶剂无明显表面张力,在维持骨架结构的前提下完成湿凝胶向气凝胶的转变。

KIM等采用热可逆凝胶法和超临界干燥法制备的聚苯乙烯(sPS)和sPS/PVDF混合单片气凝胶具有良好的透气性。图6所示为纳米NaCl颗粒在气流速度为0.5 m/s和静态表面电荷条件下的过滤效率曲线图,实验表明,该气凝胶对空气中纳米NaCl颗粒的过滤效率高达99.99%[66]。DANIEL等[67]研究了超临界CO2萃取温度对间规PS气凝胶的形态、孔隙率和晶体结构的影响。结果表明,根据提取温度的不同,可以获得以原纤维形态为特征的高孔隙率气凝胶。

图6 0.5 m/s气流速度和静态表面电荷条件下纳米NaCl颗粒的过滤效率Fig.6 Filtration effiffifficiency of nanometric NaCl particles at Vf≈0.5 m/s and static surface charges

2.3.2 悬浮干燥法

YI等[68]采用3种纳米纤维悬浮干燥技术(喷雾空气干燥、喷雾冷冻干燥和容器负荷冷冻干燥)在不同孔隙度的PP非织造布上制备了聚(乙烯醇-乙烯基)(PVA-co-PE)纳米纤维基气凝胶。纳米纤维层的孔隙率从76.6%增加到97.3%,孔径从0.493 μm增加到2.268 μm,纳米纤维层的厚度从10 μm增加到55.3 μm。该过滤介质为捕获空气中的纳米颗粒提供了大量的扭曲通道,促进了气流的穿透,表现出稳定的过滤性能。NEMTOT等[69]采用冷冻干燥技术制备高性能空气过滤器组分的氧化纤维素纳米纤维(TOCN)气凝胶,并研究了TOCN在水/叔丁醇(TBA)混合物中的分散性和比表面积,当TBA含量在20%~50%时,气凝胶的比表面积超过300 m2/g,并且表现出了优良的过滤性能,这是因为较大比表面积能形成纳米级蜘蛛网状网络。

2.3.3 相分离法

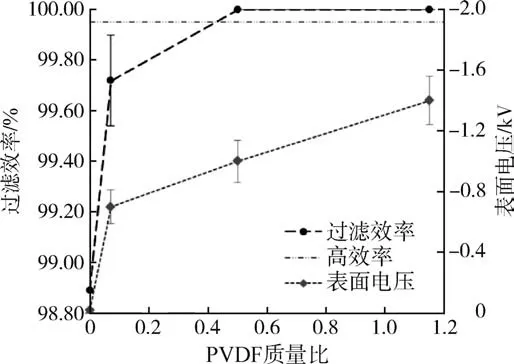

QIAO等[70]运用相分离将PVDF引入到交联聚酰亚胺(PI) 的三维网络结构中,制备的混合气凝胶具有良好的疏水性,接触角高达146°,吸水率低至2.2%。可控的孔隙结构显著提高了空气的渗透性,且纳米颗粒在空气中的过滤效率仍可达到较高水平(>99.8%)。张欣雨等[71]利用溶剂相分离法制备了表面具有平行沟槽结构和多孔结构的聚乳酸纳米纤维,随着高挥发性溶剂占比的增加,纤维表面呈现出光滑-沟槽-多孔结构的变化趋势,而转辊转速可以调控纤维的排列状态。王献德等[72]运用非溶剂致相分离法制备PVDF中空纤维膜,并研究了PVDF质量分数与纤维膜的强度、拉伸伸长率、膜外表面孔数、膜丝孔径等参数之间的关系,研究表明PVDF质量分数为14%为最优方案。

3 纳米纤维基材料在空气过滤领域的应用

空气污染、2019年爆发的新冠疫情和2023年多次影响中国的沙尘暴使个人呼吸防护用品需求激增。静电纺丝纳米纤维基材料具有直径小和比面积大的优势使其成为个人呼吸防护用品的优选。在传统熔喷布上附着一层纳米纤维制成的复合材料具有高效低阻的优点,能有效提高过滤效率[73-75];静电纺丝工艺也可以制备可降解或可以重复使用的新型口罩[76-77];抗菌杀菌也是纳米纤维基空气过滤材料的重要应用领域[78-79]。

大气中的悬浮颗粒物是造成雾霾现象的主要原因,有效降低室内PM2.5浓度是研究人员长期研究的课题,纳米纤维基空气过滤材料是研究人员的优选材料。崔屹[80-81]通过改进的静电喷雾工艺制备的纳米纤维对PM2.5的过滤效率达到90.6%,在此基础上,崔屹将静电纺纳米纤维膜从粗糙的铜箔上快速转移到接收网上,使PM2.5的过滤效率提高到了99.97%,但透光率不是特别理想。而胡宝继[82]则是运用静电纺丝技术制备的超细纳米纤维时,在基质中添加LiCl,使防雾霾纱窗兼具了抗紫外线功能。

此外,静电纺丝工艺制备的纳米纤维基空气过滤材料在许多特殊场合也有应用。杨杰等[83]和董亮亮等[84]利用静电纺丝技术制备的纳米纤维膜能耐200 ℃的高温,适用于化工企业的尾气处理。王道爱等[85]采用静电纺丝制备新型医用口罩,代替了传统的熔喷材料,可以保持较高的表面电荷,适用于高湿度环境的呼吸防护。

4 结语

在全球工业化过程中,经济的发展必然伴随严重的空气污染问题,当前全球新冠疫情并未完全结束,在此大背景下,性能优异、结构可控的空气过滤材料将持续成为科学界的研究热点。纳米纤维由于直径小、孔隙率高、比表面积大等优点使其成为该领域的重要研究方向。虽然纳米纤维材料在环境治理方面取得了一些进步,但依然存在一些尚待解决的问题。

(1)力学性能有待提高。力学性能和取向性差会导致纳米纤维形态难以控制,为了提高纳米纤维材料的力学性能,多数研究者是掺杂其他支撑材料并纺成筛网状,这种制备方法虽然能在一定程度上提高了材料的力学性能,但也提高了制备工艺的复杂程度和生产成本。如何提高纳米纤维材料自身的力学性能并改善其复合材料的力学性能是今后的一个重要研究方向。

(2)过滤过程的模拟研究有待加强。过滤过程是复杂的多物理场耦合过程,涉及气流、温度、颗粒物、过滤介质、介质结构等诸多因素,各个参数之间相互关系尚不清楚。目前已开发有ANSYS[86]、COMSOL[87]等软件的流体流动、粒子追踪、多孔介质稀物质传递等物理场接口可用于过滤过程的模拟,但使用费用高、计算量大也使其难以普及应用。

(3)纳米纤维基空气过滤材料自身的环保需求。多功能性是理想空气过滤材料的环保体现,在关注过滤效果研究的同时,让过滤材料具有杀菌抗菌、可生物降解、使用寿命增加、可自清洁等功能也是非常有意义的研究方向。处理餐饮企业高温油烟、过滤冷库低温空气等特殊场合的应用也值得研究人员关注[88-90]。