石墨对铜基农用滑动轴承性能的影响

寿德荣邓正华张朝阳苏航

(1.重庆三峡学院机械工程学院,重庆 404100;2.重庆三峡学院重庆市轻合金材料与加工工程技术研究中心,重庆 404100)

引言

中国作为农业大国,农业生产在国民生产总值中占据重要比例,对国家经济和民生保障至关重要[1]。农用滑动轴承是农用机械的关键组成部分,在促进农业现代化和提高生产力方面扮演着关键角色。农用滑动轴承通常在恶劣的工作条件下运行,经受多种磨损,包括摩擦磨损和腐蚀磨损[2]。因此,对于农用滑动轴承,在考虑其所处的工作状况时,需要具备良好的耐磨性和耐蚀性。铝青铜合金具有优异的力学性能、良好的抗腐蚀性和耐磨性[3],因此,铝青铜合金可作为农用滑动轴承的材料。石墨是一种具备良好导热性、润滑性和耐高温性的材料,在铜基合金中添加石墨可以显著降低材料的摩擦因数和磨损率,提高合金材料的服役过程中的稳定性,尤其对于减少对偶件的磨损非常有利,因此被广泛应用于润滑和摩擦材料领域[4,5]。

目前,关于石墨对Cu-Al-Ni-Fe粉末合金的组织和性能影响的研究未见报道,其影响机理不清楚,因此,本文以Cu-10Al-4Ni-4.8Fe粉末合金为农用滑动轴承基础材料,从中添加石墨,研究添加不同含量的单质石墨和铜包石墨对合金显微组织和性能的影响,以期为该农用滑动轴承合金的实际应用提供依据。

1 试样制备与试验方法

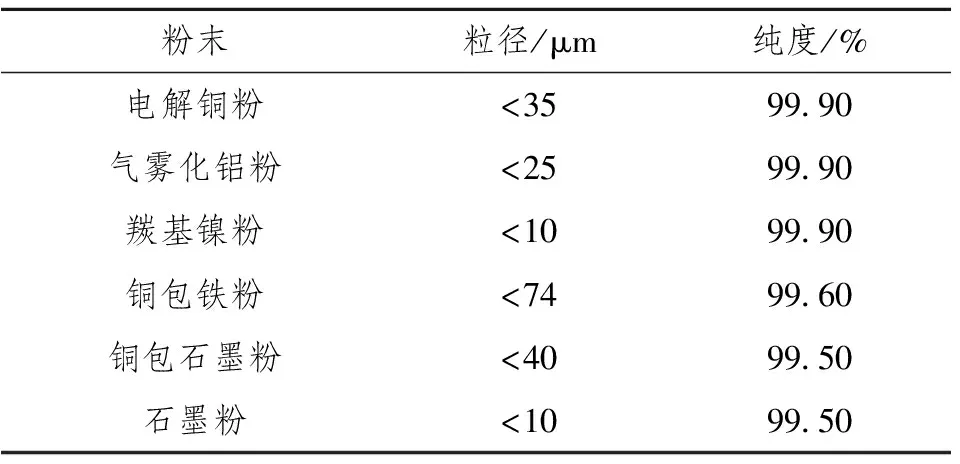

粉末特性如表1所示,按照化学成分(质量分数,下同)为Cu-10Al-4Ni-4.8Fe-X(其中X为石墨加入量,分别为0%、2%、4%、6%、8%;铜包石墨中石墨含量占40%,通过换算后加入)进行配料。Cu-10Al-4Ni-4.8Fe-X材料的成分如表2所示。将原料粉混合后在GMS型罐磨机搅拌3h,用BY40型压片机将粉末压制成圆柱形生坯,压力为570MPa,保压时间为3min。将生坯放入ZT-25-20Y型真空热压烧结炉中,以5℃·min-1的速率加热至950℃,保温60min,随炉冷却至室温获得试样。采用配比为3g FeCl3加5mL HCl加100mL蒸馏水的溶液作为腐蚀剂,用RX50M型光学显微镜观察低倍显微组织。在室温下,采用310HBS-3000型布氏硬度计测试硬度,采用HY-0580型材料试验机进行压缩强度测试,用MMW-1G万能摩擦磨损试验机测试其摩擦性能,对摩件为40Cr钢。

表1 粉末特性

表2 Cu-10Al-4Ni-4.8Fe-X复合材料的成分

2 结果与讨论

2.1 合金显微组织

不同单质石墨含量的烧结Cu-10Al-4Ni-4.8Fe合金的光学显微组织见图1。添加单质石墨后,合金中的孔洞增加,且出现了石墨颗粒,如图1a、图1b所示;随着石墨含量的增加,合金中的孔洞逐渐增加,且石墨由颗粒状团聚为网状,如图1b~1e所示。在制备过程中,由于石墨和基体的性质差异较大,容易形成孔洞,在烧结过程中,由于石墨的存在,会使得金属颗粒间的界面距离加大,阻碍了金属颗粒间的扩散、烧结颈的形成与融合,这会导致孔隙增大增多。随着石墨含量的增加,空隙进一步增大增多,并阻碍了烧结的扩散,造成局部Fe富集,导致合金中的富铁κⅠ相增多增大。

图1 不同单质石墨加入量Cu-10Al-4Ni-4.8Fe合金的显微组织

不同铜包石墨含量的烧结Cu-10Al-4Ni-4.8Fe合金的光学显微组织见图2。添加铜包石墨后,和加单质石墨相似,合金中孔洞增加,出现了少量石墨颗粒,但是石墨颗粒更大;随着铜包石墨添加量的逐渐增多,如图2b~2e,组织中出现更多的孔洞,并出现更多的石墨颗粒,富铁κⅠ相增多。相较于添加单质石墨,在Cu-10Al-4Ni-4.8Fe合金中添加铜包石墨,孔洞更大,石墨颗粒增多但没有聚集长大,石墨颗粒也更圆钝,呈球型或近球形,且分布更均匀。

图2 不同铜包石墨加入量Cu-10Al-4Ni-4.8Fe合金的显微组织

2.2 合金的密度

由图3可知,随着单质石墨加入量的增加,合金的生坯密度变化不大,而随着铜包石墨含量的增加,合金的生坯密度逐渐降低。因为单质石墨具有润滑的作用,有利于压制成形,并且石墨在压制过程中容易被压碎,有利于填充部分孔洞,故添加单质石墨粉不会降低材料生坯密度,反而略有提高。铜包石墨是由铜包裹着石墨而成的复合材料,铜包石墨粉的粒径与基底的铜粒径相比较大,在压制过程中增加了间隙,降低生坯密度。并且石墨被铜包覆着,在压制过程中,起不到润滑作用,也不能填充部分孔洞,故进一步降低了生坯密度。

图3 石墨含量对Cu-10Al-4Ni-4.8Fe合金密度的影响

随着单质石墨和铜包石墨的加入量增加,Cu-10Al-4Ni-4.8Fe合金的烧结密度都在逐渐降低。这是因为石墨是一种非金属元素,其分子结果稳定,具有高度的惰性[6],而合金基体是金属元素,两者性能具有巨大的差异,在高温高压条件下也不会与合金发生化学反应,在粉末压制的过程中变形和回复不同,导致石墨和合金基体之间产生孔隙,并且在烧结过程中,石墨阻碍了金属颗粒间的扩散、烧结颈的形成与融合,故随着石墨含量的增加,导致烧结密度下降[7]。相较于单质石墨的添加,添加铜包石墨中的铜可以促进烧结过程中的晶粒生长和颗粒间的结合。因此,当添加铜包石墨时,铜的作用可以部分抵消石墨的负面影响,使得烧结密度降低的速度变慢。

2.3 合金的力学性能

由图4可知,不添加石墨时,Cu-10Al-4Ni-4.8Fe合金硬度约为107HBW;随着2种形态石墨含量的增加,合金硬度都逐渐降低。因为石墨本身较软,当合金中存在许多的质软相时,会减少合金的硬度。随着石墨含量的增加,孔隙增加,对合金硬度的有降低效果[8]。相较于单质石墨,添加铜包铁的合金比添加单质石墨的合金的烧结密度高,所以其硬度也高。同时,铜包石墨与Cu-Al-Ni-Fe基体的化学性质和物理结构特征更相似,可以使合金中的石墨颗粒与基体之间的结合更加紧密,从而降低了硬度的下降速度。

图4 石墨含量对Cu-10Al-4Ni-4.8Fe合金硬度的影响

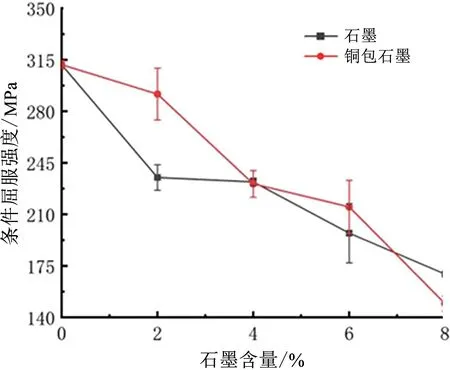

由图5可知,不添加石墨时,合金条件屈服强度约为310MPa;随着2种形态石墨含量的增加,合金的条件屈服强度都逐渐减低。合金中石墨颗粒的数量、形状、大小及分布都影响合金的力学性能。石墨的力学性能很低,与基体相比,其强度和塑性小很多,故可将分布于合金中的石墨看做孔洞,进一步减少合金的有效承载面积,降低了合金的强度[9]。石墨颗粒会在应力作用下起到割裂基体的作用,导致材料的强度降低[10]。此外,石墨颗粒还可能影响材料的结构和晶界[8],进一步降低了合金的强度。

图5 石墨含量对Cu-10Al-4Ni-4.8Fe合金条件屈服强度的影响

在Cu-10Al-4Ni-4.8Fe合金中添加铜包石墨会比添加单质石墨合金具有更高的强度。因为铜包石墨中石墨颗粒表面被包覆有1层铜薄膜,铜包石墨中的铜薄膜可以促进石墨颗粒之间的结合,可以提高石墨颗粒与合金基体的结合强度,防止其团聚并且均匀分布在合金基体中,从而有效减少了合金中的孔隙,提高了合金的强度;添加铜包石墨的合金比添加单质石墨的合金的烧结密度高,所以其强度也高。因此,相同石墨含量的情况下,添加铜包石墨的Cu-10Al-4Ni-4.8Fe合金比添加单质石墨合金具有更高的强度。

从显微组织中可以观察到,添加单质石墨后,合金中石墨细长且尖,而添加铜包石墨后,合金中石墨明显更大更圆钝,其对基体的割裂程度和引起的应力集中更小[11],故添加铜包石墨的合金比添加石墨合金具有更高的强度。

2.4 合金的摩擦性能

由图6a可知,随着单质石墨添加量的增加,合金的摩擦因素呈先增后降的趋势。当添加2%的单质石墨时,摩擦因素明显增加且达到最高,是由于石墨含量少,摩擦过程中难形成连续的润滑膜,导致减摩效果差。并且加入石墨会增加孔隙率,易崩屑剥落,加剧摩擦[10]。当单质石墨添加量大于2%时,可以形成连续的润滑膜,摩擦系因数开始逐渐下降,且摩擦因数变化幅度逐渐变小,说明摩擦逐渐稳定。

图6 石墨加入量对Cu-10Al-4Ni-4.8Fe合金摩擦因数随摩擦时间变化曲线图

随着铜包石墨的添加,Cu-10Al-4Ni-4.8Fe合金摩擦因数呈先增后减再增的趋势,如图6b所示;当铜包石墨添加量为5%(2%石墨)时,并没有形成稳定的润滑膜,导致摩擦因数上升;当铜包石墨的添加量为10%(4%石墨),此时的石墨含量可以满足连续润滑膜的形成,摩擦因数达到最低值,且摩擦因数变化幅度较小;当铜包石墨添加量进一步增加时,摩擦因数又上升。因为随着铜包石墨含量的继续增加,合金的强度和硬度过低,并且在摩擦过程中,铜包石墨中的石墨不能连续均匀的挤出,无法形成稳定的润滑膜,导致摩擦因数又继续上升。

相较于添加铜包石墨的合金,随着单质石墨含量的增加,添加单质石墨的合金摩擦因数更低,是因为石墨团聚呈空间网状,在摩擦过程中,石墨的挤出具有连续性;而铜包石墨颗粒状,颗粒之间没有团聚,在摩擦过程中,石墨不能从内部均匀补齐,导致摩擦因素更高。

由图7可知,不添加石墨时,合金的磨损量约为5.48mg,当单质石墨添加量增加到2%时,Cu-10Al-4Ni-4.8Fe合金的磨损量急剧下降,磨损量约为0.42mg,比不添加降低了约92%;当铜包石墨添加量到5%(2%石墨)时,磨损量约为0.27mg,比不添加降低了约95%,随着石墨含量的继续增加,磨损量都呈平稳下降趋势,这是由于石墨具有润滑的作用,当合金表面受到磨擦时,石墨受挤压从材料中出来,形成1层润滑膜[10],减少了磨损量。相较于添加铜包石墨,添加单质石墨的合金磨损量更高,因为石墨的添加导致孔隙率增加,孔隙的边缘容易产生崩屑、剥落[12],而铜包石墨的孔隙较为圆钝,相对不易剥落。同时,添加铜包石墨的合金的硬度和强度都比添加石墨的合金高,也会导致添加铜包石墨的合金磨损量更低。

图7 石墨含量对Cu-10Al-4Ni-4.8Fe合金磨损量的影响

3 结论

在Cu-10Al-4Ni-4.8Fe合金中分别添加单质石墨和铜包石墨后,合金中出现石墨颗粒。随着石墨含量的增加,孔洞增多,富铁κⅠ相增多。添加单质石墨的合金,石墨颗粒逐渐团聚为网状;添加铜包石墨的合金,石墨颗粒更圆钝,呈球型或近球形,且分布更均匀。

随着单质石墨的增加,合金的生坯密度变化不大,而随着铜包石墨的增加,合金的生坯密度逐渐降低。随着2种形态石墨的加入量增加,合金的相对烧结密度、硬度、条件屈服强度都呈下降趋势,但添加铜包石墨的合金的相对烧结密度、硬度和条件屈服强度下降更缓慢。

随着单质石墨的增加,合金的摩擦因数先增后降,而随着铜包石墨的增加,合金摩擦系数呈先增后减再增的趋势;当添加2%石墨时,合金的磨损量急剧下降,并且添加铜包石墨合金的磨损量更低。