橡胶密封圈失效及裂纹形成原因分析

袁朝俊

摘要:某散热器滑油腔接头处因橡胶密封圈损坏导致漏油。文章通过检查失效胶圈的外观、分析裂纹断口宏微观形貌和硬度与间隙配合,采用傅里叶红外光谱仪 (FTIR)对失效密封圈所用材料进行表征,结合密封圈的使用环境及其工作原理,揭示密封圈失效的原因及失效性质,并提出预防橡胶密封圈再失效的改进措施。结果表明,失效橡胶密封圈断裂性质为过载断裂,密封槽在实际加工中其表面粗糙度远高于设计要求,过大的摩擦力导致密封圈在随堵盖旋入转动过程中局部被划伤,这是其裂纹形成的主要原因。文章明确密封槽在加工时的表面粗糙度的标准要求(Ra=0.8),并且加强对零件加工精度的检查,有效地降低了类似故障的发生率。

关键词:橡胶密封圈;过载断裂;硬度与间隙配合;表面粗糙度

中图分类号:TQ330.7 文献标识码:A 文章编号:1674-0688(2023)06-0094-03

0 引言

在航空航天工业领域,橡胶密封圈主要用于飞机飞行系统的推进装置、液压装置和气动装置中的阀门、管路和箱体等处的静态密封和动态密封,以及壳体、机翼端头、升降副翼和防热材料等结构和防热系统部件的密封 [1-2]。在众多橡胶密封材料中,氟橡胶(FPM)密封圈具有良好的高弹性、抗变压性以及耐高温、耐油、耐腐蚀等性能,因此被广泛应用于密封系统。近年来,随着密封材料的使用工况越来越严苛,橡胶密封圈频繁出现失效现象。其中,橡胶密封圈的变形、磨损、划伤、老化和断裂是其失效的主要模式,通常会导致密封部位流体泄漏,影响使用性能,严重时会导致系统工作瘫痪,甚至引起爆炸或火灾事故发生,造成机毁人亡的重大恶性事故。据统计,所有机械设备质量事故中,有1/3以上都是由橡胶密封件损壞失效引起的 [3-4] 。因此,橡胶密封圈的失效分析应被高度重视。橡胶密封圈失效的主要原因包括原材料问题、密封系统设计不合理、密封件的加工和安装不合规范、使用工况不合理等。原材料问题产生的失效主要由材料选用不当和自身存在缺陷引起;密封系统设计不合理主要包括密封的件截面尺寸过大或过小,密封沟槽和密封间隙大小设计不当产生背压效应等;密封件的加工、安装不合规范主要包括密封件表面有缺陷、精度没有达到规定的要求、装配过程使用不当导致局部塑性变形等;密封件的使用工况则包括迪塞尔效应、气蚀现象、焦耳热效应等 [5-9]。一般来说,通过分析橡胶密封件的断口形态,可以找到橡胶密封件失效的原因并制定相应的解决措施。

某散热器滑油腔螺纹接头处橡胶密封圈开裂发生漏油现象,胶圈的一侧用于液压系统的密封,正常工作压力为1.2 MPa, 最大工作压力约3 MPa (表压);另一侧由堵帽固定,该胶圈的密封方式为径向静密封,所选用的胶圈材料为氟橡胶。本文从失效胶圈的外观、裂纹断口宏微观形貌以及硬度与间隙配合等方面进行分析,对密封圈所用材料进行傅立叶红外光谱表征,在此基础上确定橡胶密封圈的失效性质及裂纹形成原因,进而提出避免失效的相应解决方案。

1 失效分析过程

1.1 外观检查与分析

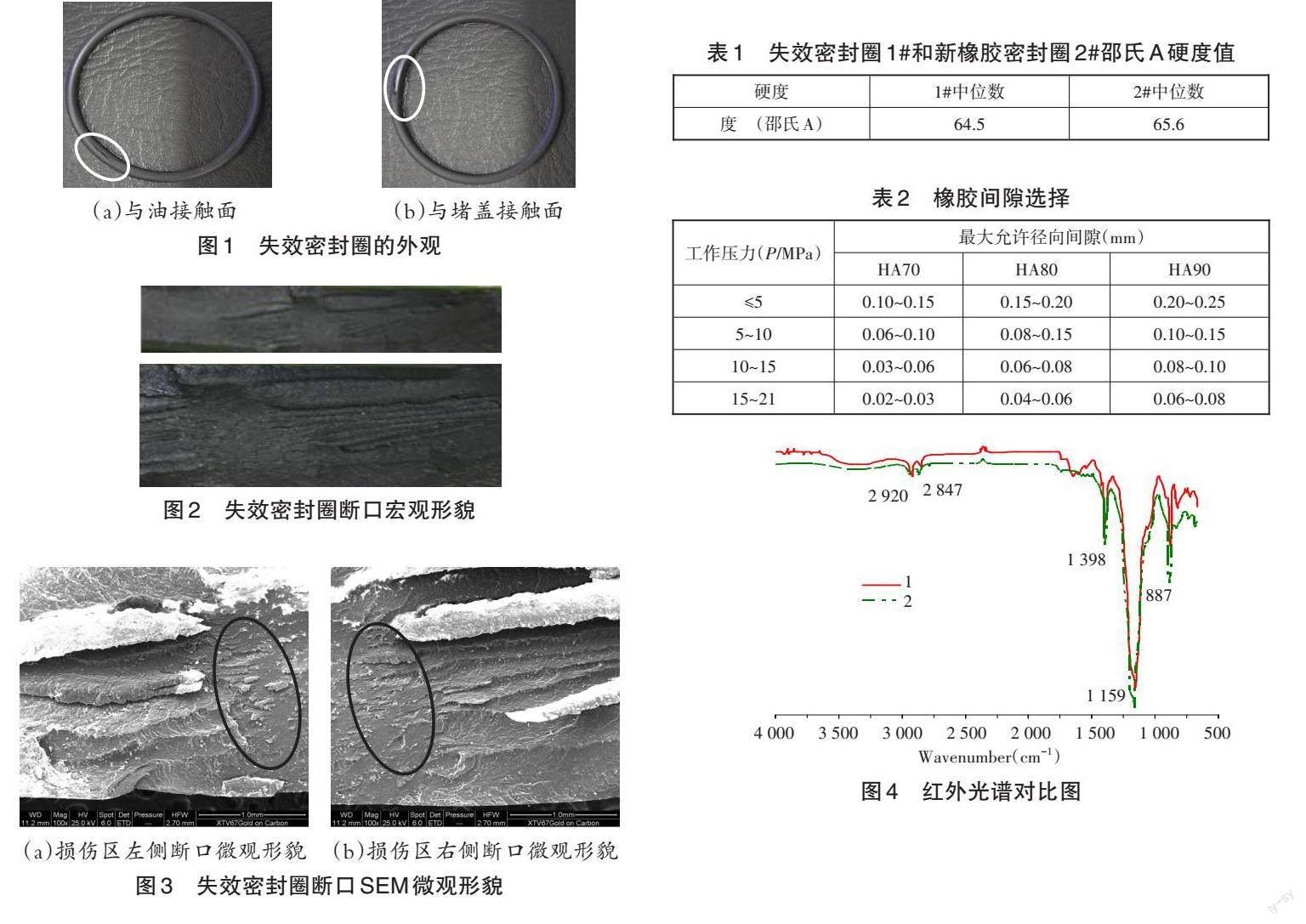

失效密封圈的外观如图1所示,密封圈内径尺寸约28 mm,截面直径约2 mm。从图1中可以看出,胶圈与油接触面[图1(a)]存在一条明显的“人”字形径向穿透性裂纹,裂纹长度约13 mm,裂纹附近区域表面光泽度较差,仅在远离裂纹的小部分区域存在反光特征。胶圈与堵盖接触面[图1(b)]同时存在明显的裂纹且有轻微磨损现象,其他区域表面平整光滑,未见明显出油、喷霜等老化迹象。

1.2 断口宏微观形貌与分析

图2为失效密封圈断口宏观形貌,从图2中可以看出,失效密封圈宏观断口整体呈现密排裂纹,裂纹分布相对均匀,中间存在一处将裂纹隔开的平整区域,局部放大后 (如图2下部分所示),未观察到明显的断裂特征。对失效密封圈微观形貌进行SEM电镜扫描,结果如图3所示,损伤区域左侧和右侧存在明显且清晰的撕裂棱线,划圏位置为断口中间较平整的区域,无断裂棱线出现。断裂从损伤区域的边缘起源,整个断口未见明显的疲劳特征,亦无气孔、夹杂等缺陷,由此可判断失效密封圈断裂性质为典型的过载开裂[10-11]。结合图2的断口宏观特征分析,可推测裂纹来源可能为局部划伤所致的机械损伤。

1.3 橡胶密封圈硬度与间隙配合分析

对失效密封圈1#和未使用过的新胶圈2#依据《中国航空材料手册》(第2版)中的要求进行邵尔A硬度测试,2个胶圈各取6个位置的测量中值,结果见表1。该氟橡胶材料硬度技术要求范围为58~68,1#失效密封圈和2#新胶圈邵尔硬度数值中位数分别为64.5和65.6,硬度均在指标范围内。表2为行业标准《“O”形密封圈及密封结构的设计要求》(HB/Z4—95)中给出的不同硬度、不同工作压力下橡胶圈配合时允许的最大径向间隙量,邵尔硬度为70、工作压力小于5 MPa的胶圈允许的最大间隙为0.10~0.15 mm,而本文所用胶圈的邵尔硬度低于70,其允许的配合间隙应低于0.10 mm。

1.4 红外光谱分析(FTIR)

失效密封圈1#和未使用过的新胶圈2#的红外谱曲线如图4所示,2种材料红外曲线特征峰形状及出现位置基本相同,红外光谱曲线无明显差异,其中材料在1 398 cm-1位置出现尖锐的CH2=CF2弯曲振动吸收峰, 1 159 cm-1位置出现明显的-CF伸缩振动吸收峰,887 cm-1位置出现CH2=CF2的面外变形振动吸收峰。由此判断,失效密封圈与未使用过的新胶圈均为同一牌号氟橡胶材料,可以排除受损密封圈因用错材料而引起失效的可能性。

2 分析结果讨论

由失效密封圈断口宏微观形貌可以看出,断口有明显的撕裂棱线,损伤区域周围可见清晰的断裂棱线且损伤中间存在一处较平整区域,无明显的断裂特征,断裂从损伤边缘起源,主要为撕裂棱线特征,断口上未见明显的气孔、夹杂等缺陷,密封圈表面其他区域未见任何损伤,失效密封圈和未使用过的新胶圈邵氏硬度相同。密封圈失效形式为典型的过载断裂,裂纹的产生为局部受到划伤所致。

该密封圈为“O”形圈,所用材料为FX-4氟橡胶,是一种具有良好耐热性能且与散热器使用油液有良好介质相容性的高弹性材料,尺寸可以在外界压力的影响下发生自由变化,产生较大的可逆变形[8]。当“O”形圈用于静态密封时,随着流体压力的增大,与其接触的上表面和下表面压力也相应增加,最大接触压力与流体压力呈线性关系且最大接触压力往往处于高于流体压力的状态,从而实现其自密封。

首先,影响“O”形圈密封性能的主要原因之一是密封槽的设计问题,涉及圆角半径、端面间隙大小、表面粗糙度等。密封槽尺寸过宽,会增大密封圈的空行程,过窄则会产生很大的摩擦力,還会使密封圈材料被挤进缝隙中,增大装配难度。一般来说,密封槽的圆角半径由槽棱圆角半径和槽底圆角半径组成。槽棱倒圆角可以防止密封圈装配时被刮伤,设计半径通常不超过0.3 mm,而槽底倒圆角的设计主要是防止该处产生应力集中,其半径尺寸范围一般选取0.3 ~ 0.7 mm [12]。本文提出密封槽的设计宽度为4 mm,同时采用槽棱及槽底圆角设计,圆角半径尺寸分别为0.3 mm和0.5 mm,均符合设计规范的要求。

其次,胶圈硬度与密封端面间隙尺寸的配合对密封圈变形有显著影响。密封圈在油压作用下,会随着压力增大,导致配合端面各位置间隙均有所增加。通常,硬度值越低,配合间隙量越大,则越容易发生间隙挤出咬伤现象。由测试结果可知,胶圈邵尔A硬度值低于70,工作油压最大压力小于5 MPa时,胶圈配合时的最大径向间隙量应低于0.10 mm , 本文提出的工艺控制要求应在0.07 mm以内,该值符合硬度与间隙配合尺寸。

再次,密封槽密封结构设计不合理、表面粗糙度不符合标准要求也会导致密封圈失效。本文提出密封圈所使用的密封槽采用拧入式直通管接头密封连接,尺寸符合设计图纸要求,入口角度较小,转角处过渡面积大,不易形成尖角,能有效改善密封圈进入密封槽时的受力情况,从而避免密封圈在装配过程中由于切割或挤压造成的划伤,经大量验证表明,该结构设计形式成熟可靠。

最后,合理选择密封槽的表面粗糙度,对延长密封圈使用寿命具有很大的作用。密封槽表面粗糙度如果过大,密封圈易被挤压划伤,也会影响其密封性能而导致失效。本文提出的密封槽表面粗糙度Ra=0.8,而失效件密封槽表面粗糙度在实际加工过程中Ra=1.2,过大的摩擦力导致密封圈在随堵盖旋入转动过程局部被划伤,进而扩展形成裂纹。

3 结论

综上所述,由于密封槽表面粗糙度不符合标准要求,橡胶密封圈在随堵盖旋入转动过程,摩擦力过大致使密封圈局部被划伤发生过载断裂,裂纹起源于损伤区边缘,进而扩展失效造成散热器漏油。

(1)密封槽在加工过程中表面粗糙度远高于设计要求,导致橡胶密封圈局部被划伤,进而裂纹扩展是其失效的主要原因。

(2)结合理论及实际应用情况,明确密封槽在实际加工过程表面粗糙度Ra的标准要求为0.8。此外,加强零件加工精度的检查,可以降低橡胶密封圈在装配过程中出现因划伤而失效的概率。

4 参考文献

[1]Cheng laifei,Xu yongdong, Zhang litong.Effect of glass sealing on the oxidation behavior of three dimensional C/SiC composites in air[J].Carbon,2001, (39):1127-1133.

[2]吴国廷.密封材料空间环境失效分析[J].中国空间科学技术,1997,(6):40-44.

[3]常新龙,姜帆,惠亚军.导弹橡胶密封圈环境失效研究[J].装备环境工程,2011,8(4):59-62.

[4]刘小明,元军洲.航空橡胶件失效分析及预防研究[J].航空维修与工程,2010(1):42-44.

[5]乔冬平.橡胶密封膜的失效分析[J].材料开发与应用,2001,16(5):20-22.

[6]许凤和,徐千山,吴培远.橡胶皮碗失效分析[J].材料工程,1993(3):32-33.

[7]夏祥泰,王志宏,刘国光等.飞机起落架作动简密封圈失效分析[J].失效分析与预防,2007,2(4):35-39.

[8]张继华,任灵.液压系统橡胶密封件的失效典型案例分析[J].宇航材料工艺,2009(4):73-75.

[9]吴琼,索双富,刘向铎等.丁腈橡胶O形圈的静密封及微动密封特性[J].润滑与密封,2012,37(11):5-11.

[10]王占彬,范金娟,肖淑华等.橡胶密封圈失效分析方法探讨[J].失效分析与预防,2015(10):314-319.

[11]侯学勤,范金娟.橡胶密封件的失效分析与橡胶断口形态[J].世界橡胶工业,2010,37(12):33-37.

[12]徐金鹏,胡荣霞.O形橡胶密封圈泄漏问题的原因分析及预防措施[J].橡胶工业,2013,(60):677-681.