具有惯性补偿的机器人变刚度碰撞传感器研究

林义忠,易雨晴,秦琦航,杜柳明,梁科

(广西大学机械工程学院,广西南宁 530004)

0 前言

由于机器人手部的工作范围大、运动轨迹复杂,极易与周围的工件、设备或者人员发生碰撞,造成工件、设备损坏或者人员伤亡,降低工作效率,制约了机器人在更多人机协作领域的应用[1-5]。目前工业机器人末端常采用开关式碰撞检测法(Collision Detection Switch,CDS)。该类传感器安装于机器人末端执行器与手腕之间,对末端执行器具有碰撞检测和缓冲保护双重作用。

为了抵抗机器人在启停等冲击状态时末端执行器产生的较大惯性力,传感器内部的压紧弹簧就需要设置较高的预紧力。在相对平稳的工作状态下,末端执行器的惯性力远小于弹簧的预紧力,多余的预紧力会影响传感器的碰撞灵敏度,进而制约了该类检测方法在要求更高的人机协作场合的应用。与CDS方法类似,国内外有许多基于机械式的机器人碰撞检测方法[6-7]。 TANAKA、ZHANG等[8-9]提出一种面向机器人友好型机器人碰撞力抑制系统,该反应系统可根据碰撞力的强度和碰撞时间将机械臂与腰部之间关节断开,达到碰撞检测及抑制作用,但该方法需要对已有机器人整体结构进行改进,普适性不强。李龙等人[10]提出一种仿蝗虫腿的缓冲吸附机构,但只进行了仿真分析并没有进行实验验证。TOMMASINO等[11]发明了一种新型抗冲击的末端执行器,基于双稳定结构实现了末端执行器和机器人运动学解耦,达到降低冲击力的目的,但并未摆脱惯性力的影响且具有作用死区。此外还有许多基于位移的碰撞检测和防撞机构[12-14],但并不适用于机器人末端执行器的碰撞检测。

本文作者在现有CDS方法的基础上设计了一种基于电磁伺服的变刚度机器人碰撞传感器,在传感器内部的预紧弹簧上叠加电磁力伺服装置,根据机器人手部惯性力的变化提供实时的电磁补偿力,既能够保证传感器具有较低的碰撞触发力阈值,也能够确保传感器在冲击状态下有足够的保持刚度,以抵抗机器人手部惯性力,保证碰撞传感器在整个运行过程中都具有灵敏的碰撞检测与安全防护功能。

1 传感器结构与碰撞检测原理

1.1 传感器的基本结构

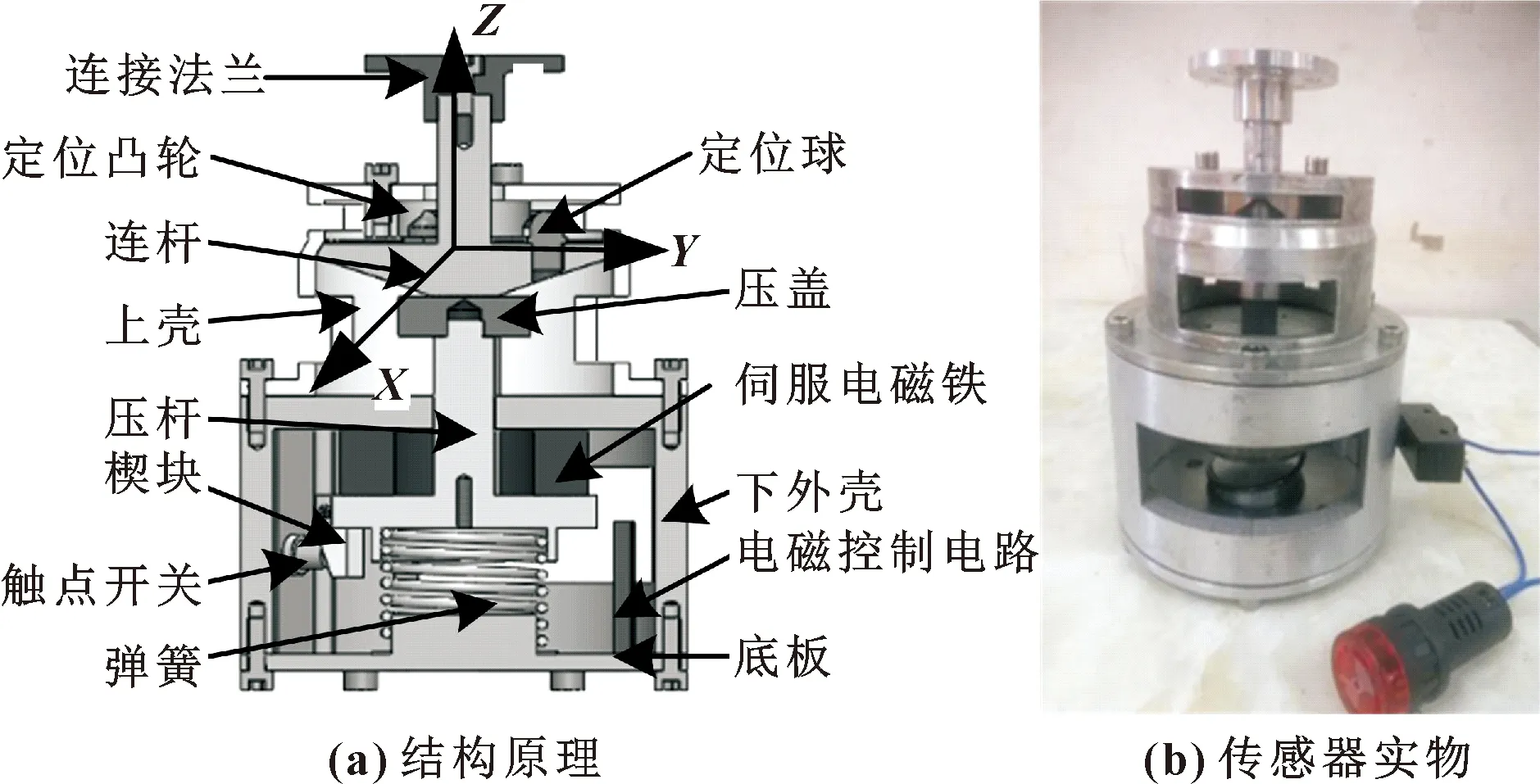

所设计的传感器如图1所示,主要由连杆部件、压缩部件、弹簧、电磁伺服模块、上下外壳及底板组成。其中连杆、定位凸轮和连接法兰构成传感器的连杆部件,压盖、压杆和楔块构成传感器的压缩部件。传感器的连接法兰与机器人的末端执行器相连,其底板与机器人的腕部相连。正常状态下,受到弹簧压缩力的作用,连杆锥面与上外壳内锥面相贴合,连杆部件保持稳定,传感器运动计算的坐标系原点设置在连杆部件质心位置。

图1 机器人变刚度碰撞传感器

1.2 传感器碰撞检测原理

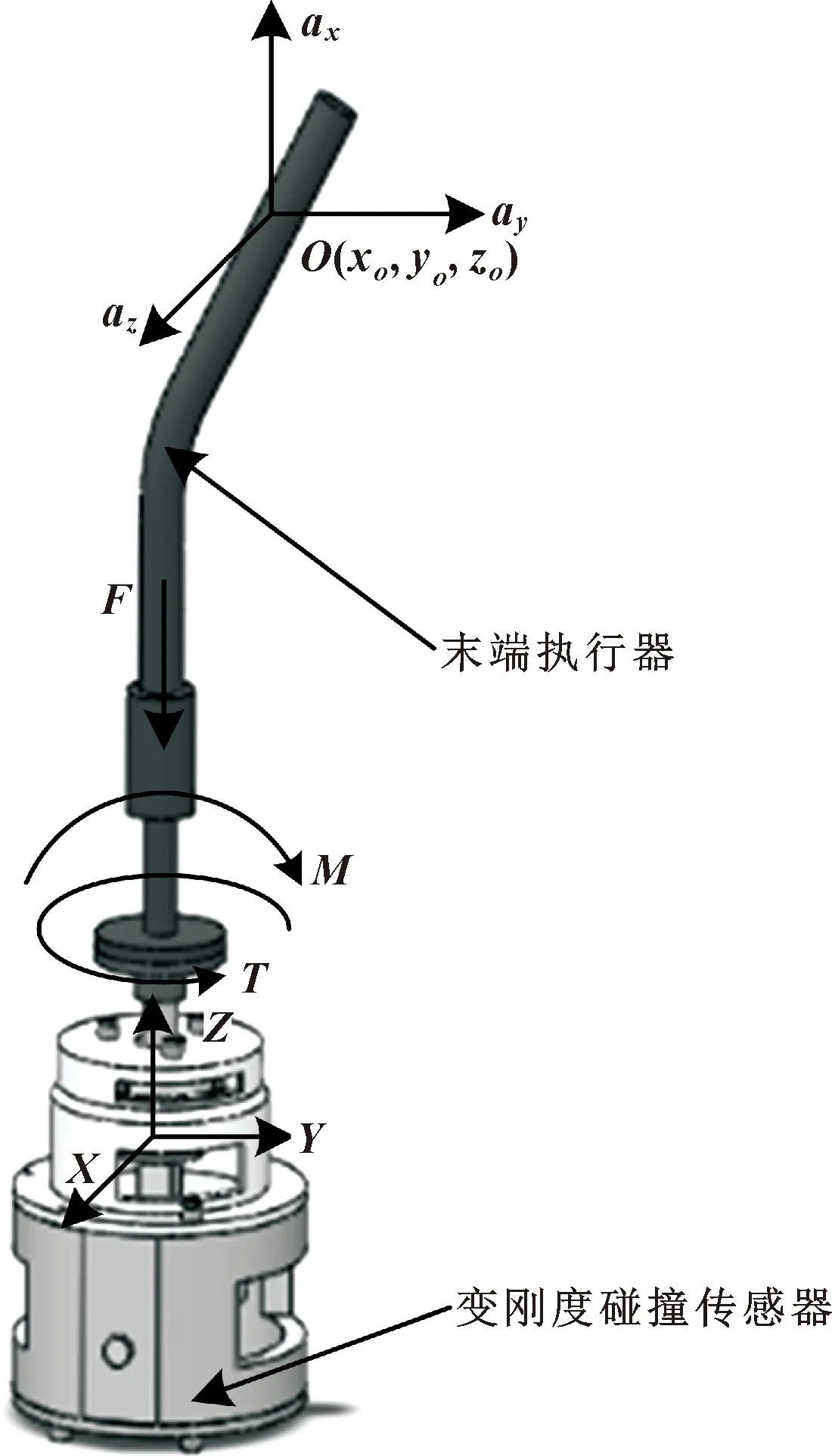

当机器人正常工作时,传感器内部弹簧的预紧力用来平衡手部重力并保持机器人手部与腕部的刚性连接;当机器人末端执行器与周围物体发生碰撞时,受到的碰撞力可能会有轴向压力F、倾覆力矩M及回转力矩T,如图2所示。当碰撞力(力矩)超过设定力阈值时,压杆下行使触点开关闭合产生报警信号,这是现有的机器人CDS碰撞传感器的基本原理。

图2 传感器碰撞受力示意

为了实现传感器的变刚度和检测的高灵敏度,在传感器的预紧弹簧上叠加一个伺服电磁铁,由较小的弹簧力和可变的电磁力的合力提供传感器活动部件的预紧力,根据末端执行器的工作需要和惯性力状态实时自适应地改变传感器的预紧力,实现变刚度的目的。

2 传感器预紧力电磁补偿方法

2.1 电磁补偿功能原理

机器人末端执行器的惯性力(含重力)通过传感器连杆部件、压缩部件和弹簧传递到机器人手腕,若单纯由传感器内部弹簧力来克服该惯性力,则需要设置较大的弹簧预紧力,且无法改变。引入电磁伺服装置可以实现2个目标:(1)在启动和停止等冲击载荷较大的场合,提供较大的保持预紧力,以保证机器人整个手部有足够的刚度和精度;(2)在低速平稳连续的工作过程中实现较小的预紧力和碰撞检测的高灵敏度。

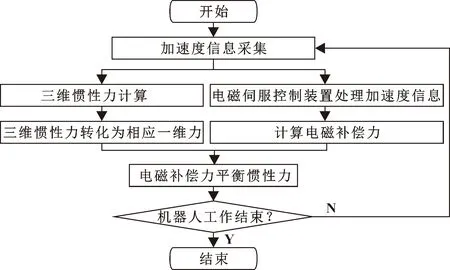

设末端执行器的质量为m,其质心O在传感器坐标系中的位置为(xo,yo,zo),其任一时刻的加速度为(ax,ay,az)。传感器电磁伺服控制装置会根据末端执行器加速度信息实时控制伺服电磁补偿力。电磁伺服力用来平衡变化的三维惯性力,加速度为控制输入量,电磁力为控制输出量,二者之间的运算关系是一个多维的线性变换关系,存在一定数据间的耦合关系。传感器电磁力调节流程如图3所示。

图3 传感器电磁力调节流程

2.2 传感器电磁补偿力分析计算

机器人末端执行器通过法兰与传感器进行刚性连接,末端执行器产生的惯性力(力矩)包含轴向力、回转转矩及倾覆力矩,通过传感器内部结构转化为压缩弹簧的一维力。力的传递过程如图4所示。

图4 末端执行器惯性力(力矩)示意

惯性轴向力Fc=maz

(1)

惯性转矩Tc=maxyo-mayxo

(2)

惯性倾覆力矩:

(3)

计算可得所需电磁补偿力:

(4)

式中:FE1为平衡末端执行器惯性力的电磁力;l为定位球的中心到连杆中心的距离;α为定位凸轮凹槽倾斜角;R为连杆锥体部分最大直径。

分析计算可得,平衡传感器活动部件所需要的电磁补偿力:

(5)

式中:m1为传感器连杆部件的质量;m2为传感器压缩部件的质量;β为连杆与上外壳夹角。

为克服末端执行器及传感器活动部件的惯性力,电磁伺服模块需要产生的总的电磁补偿力为

FE=FE1+FE2

(6)

3 动态碰撞实验

3.1 传感器碰撞力初始阈值的确定

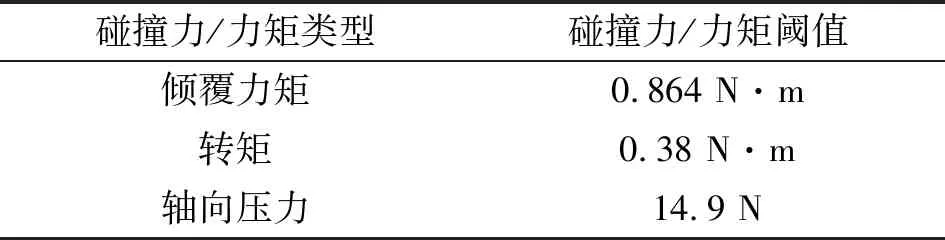

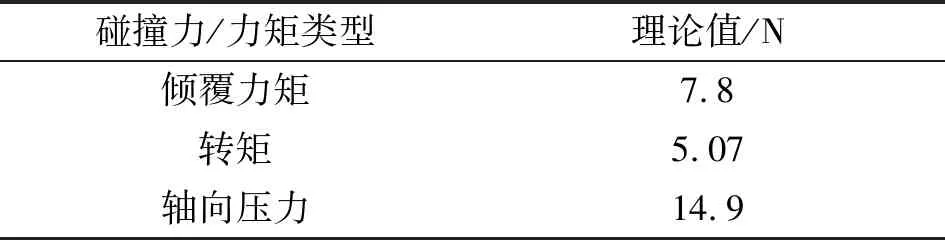

根据传感器的结构,初步确定弹簧刚度k=4.9 N/mm,弹簧预紧力为1.2 N,传感器报警时弹簧碰撞压缩量xp=2 mm,此时触点开关接通所需力为3 N,则传感器报警弹簧压缩力Fsq=14 N。根据传感器结构可计算得传感器各项碰撞力/力矩阈值,剔除摩擦力的影响,如表1所示[15]。

表1 碰撞传感器初始阈值

3.2 实验平台搭建

为了能够对传感器的速度及位移做到实时的规划与编程,实验采用自己搭建的伺服电机驱动的直线运动导轨平台,其中线性滚珠导轨有效行程为1.5 m,螺杆直径0.02 m,螺距0.01 mm。伺服电机额定功率0.75 kW,额定力矩2.4 N·m,额定转速3 000 r/min。因为成品的机器人底层运动控制程序均已固化,不方便修改和调整,实验平台如图5所示。该伺服系统通过编程可以实现位置伺服、速度伺服和力伺服功能,其中的速度规划功能包含匀速、线性加减速和S加减速等控制模式。碰撞杆代替机器人的末端执行器,采用组装式结构,其尺寸和重力可方便调节。

图5 动态碰撞实验平台

3.3 动态碰撞实验

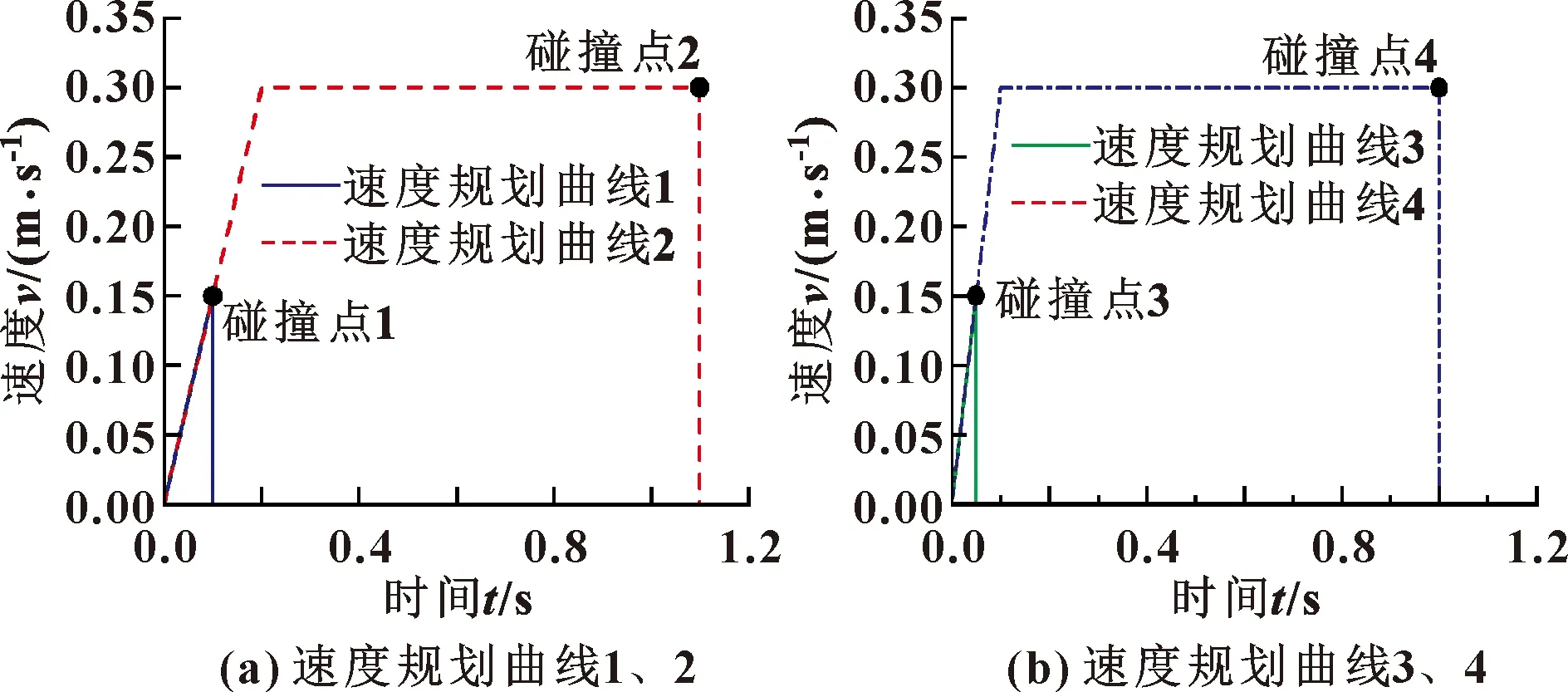

采用2种不同的速度规划模式进行碰撞实验,每一种速度模式下分别设置了2个碰撞点,通过调节传感器在直线滑台上初始位置实现,共包含1、2、3、4种情况,如图6所示。图6(a)中的加速度为1.5 m/s2,图6(b)中的加速度为3.0 m/s2。设计动态碰撞实验碰撞点如图6所示。

图6 传感器碰撞过程速度变化曲线

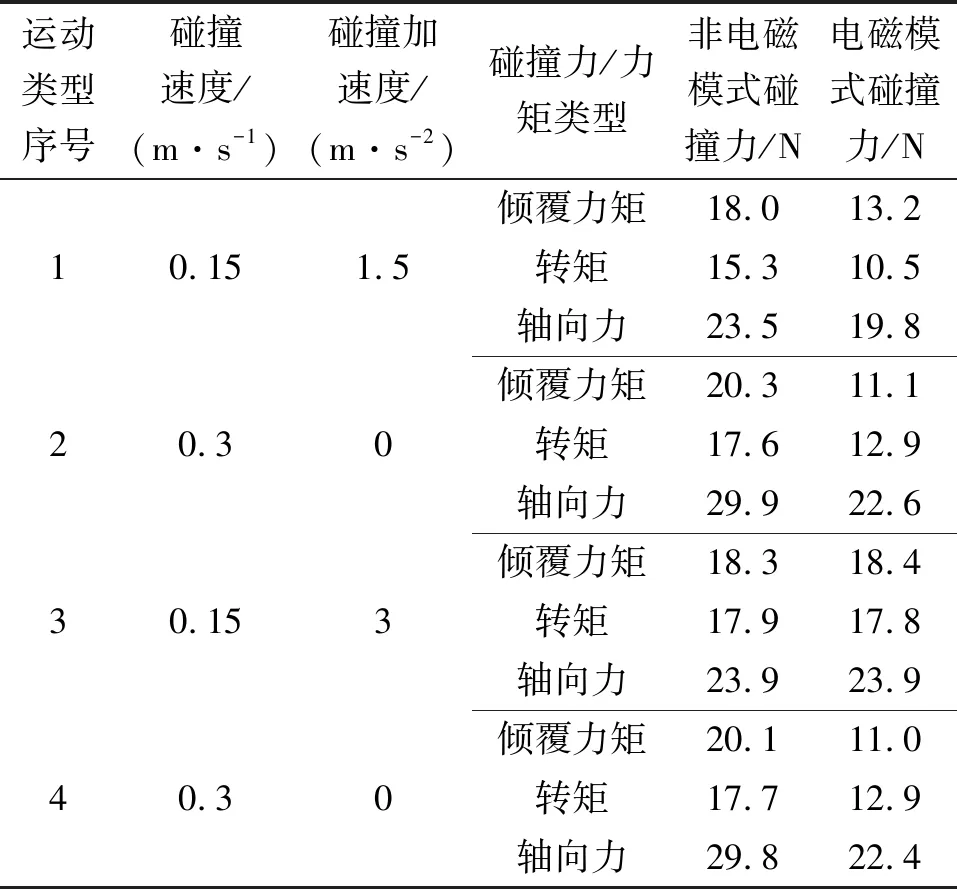

同时,为了验证电磁变刚度调节方法的可行性,分别采用两种方法平衡末端惯性力:(1)关闭电磁伺服装置,仅由弹簧力平衡末端惯性力,此时预紧力固定且数值较大;(2)开启电磁伺服控制装置,利用较小的弹簧力+变化的电磁力平衡末端惯性力,弹簧的初始预紧力可以设置得较小,电磁补偿力根据末端加速度的变化做出实时计算和调节。碰撞中末端执行器分别受到倾覆力矩、转矩和轴向力。

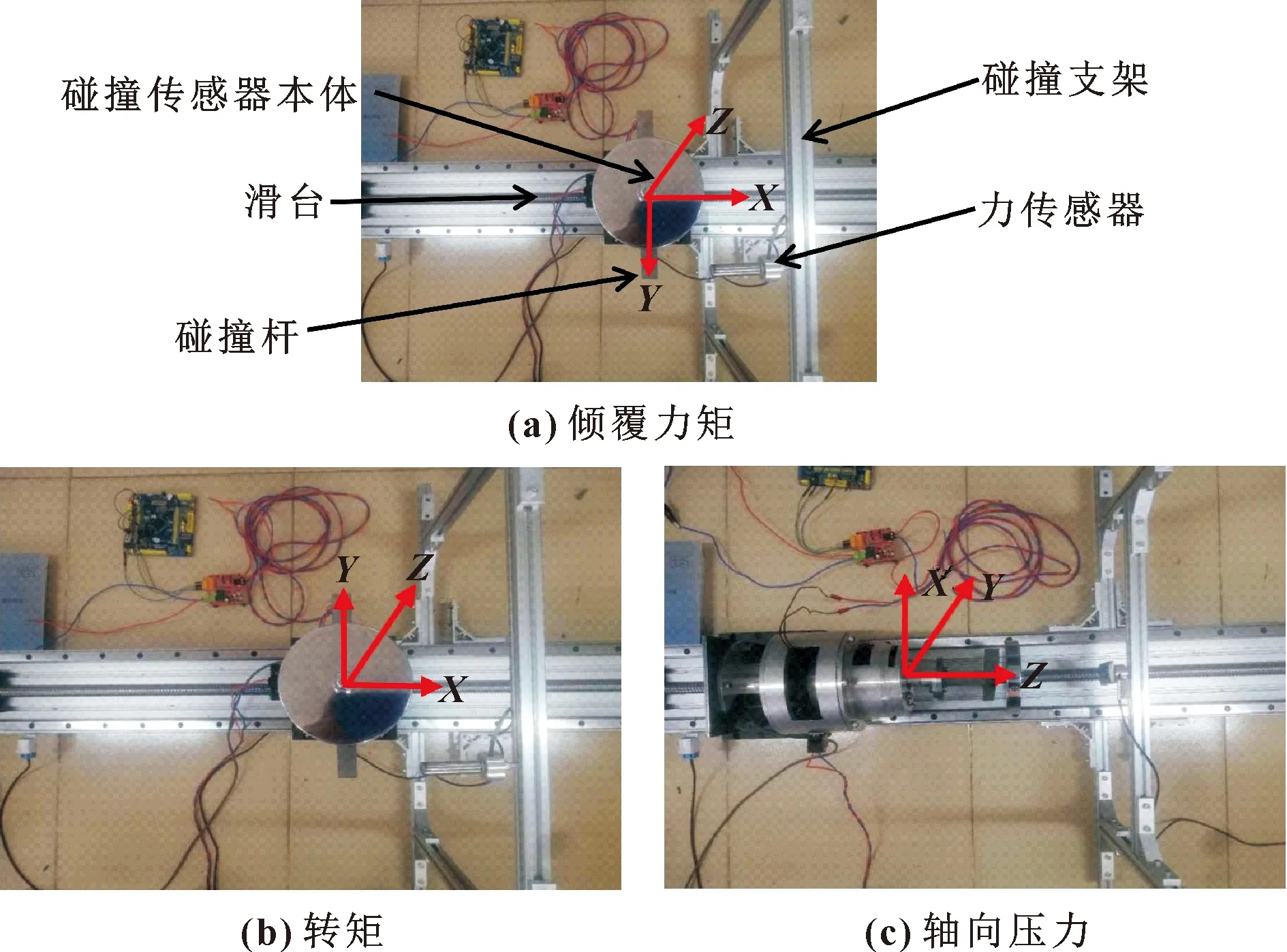

动态碰撞实验中碰撞杆作为末端执行器与碰撞传感器连接,碰撞传感器通过底部螺纹固定在直线滑台底座上,可实现不同位姿下碰撞,力传感器固定在碰撞支架上,使碰撞杆与力传感器发生碰撞,碰撞力值由力传感器测量,在上位机实时显示。如图7所示:倾覆力矩动态碰撞实验中传感器速度与加速度沿传感器X方向;转矩动态碰撞实验中传感器速度与加速度沿传感器X方向;轴向压力碰撞实验中传感器速度与加速度沿Z轴方向。

图7 动态碰撞实验装置

传感器实验参数:碰撞杆质心坐标(0,0,123.59),质量m0=1.497 kg;连杆质量m1=0.227 kg,压缩部件质量m2=0.650 kg。传感器尺寸:l=25 mm,α=45°,R=60 mm,β=60°。根据公式(1)—(6)和图6中的加速度可计算得到平衡惯性力所需最大预紧力Fmax,如表2所示。不开启电磁伺服装置时,弹簧预紧力为Fmax。

表2 碰撞传感器预紧力上限值

分别在电磁伺服和非电磁伺服状态下进行了传感器的碰撞实验。根据传感器结构参数、碰撞点位置和表1得到表3中碰撞点处测得的使传感器静态报警的碰撞力理论值,表4为传感器动态碰撞力的测量值。

表3 传感器静态碰撞力理论值

表4 动态碰撞力测量值

分析表4中的第2和第4组数据可见:在非电磁伺服及匀速运动状态下3种碰撞力测量值均大于电磁伺服方式下的碰撞力测量值。因为在匀速稳定状态下传感器承受的惯性力为0,伺服电磁铁无需做惯性力补偿,其输出的电磁力为0,电磁伺服模式下碰撞力只需要克服较小的弹簧初始预紧力即可触发;而在非电磁伺服模式下,碰撞力就需要克服较大的弹簧初始预紧力。表4中的实测值均大于表3中的理论值,因为碰撞力的理论值是计算的静态力,未考虑摩擦力及冲击动量的影响。

表4中的第1和第3组数据是在加速运动状态下测得的碰撞力,第1组的加速度为1.5 m/s2。分析数据可见:非电磁模式下3种碰撞力测量值均比电磁模式时大,说明电磁补偿模式下传感器的阈值低、灵敏度高;第3组采用较高的加速度3.0 m/s2,此时2种模式下碰撞力的测量值基本一致,因为随着加速度与惯性力的增加,用于克服惯性力的电磁伺服力随之增加,传感器总的预紧力接近非电磁模式下的预紧力Fmax,对应的碰撞力就比较接近。说明电磁补偿力可以平衡不同速度下的惯性力,该方法在一定程度上消除了惯性力对传感器阈值的影响,提高了碰撞传感器检测的灵敏度。

4 结语

为了进一步提升机器人碰撞检测传感器的灵敏度和可靠性,提出一种电磁变刚度补偿方法,在传统机械式碰撞传感器的基础上引入了惯性补偿和电磁伺服功能,用电磁伺服力实时调节传感器的预紧力,以适应末端执行器在运动中变化的惯性力,实现碰撞传感器刚度的自适应变化,提高动态检测的灵敏度。实验结果验证了该方法在动态碰撞检测的有效性,实现了高灵敏度及变刚度的目的,使该类机器人碰撞传感器在人机协作领域中具有了更大的应用价值。