原位纳米ZrB2颗粒增强AA7055铝基复合材料的微观组织与力学性能

曹睿, 钱炜, 怯喜周, 赵玉涛

(江苏大学材料科学与工程学院,江苏 镇江 212013)

引 言

近年来,随着世界交通领域能源危机、环境污染和安全问题的日益严重,航空航天、轨道交通、新能源汽车等领域关键结构部件的轻量化和高性能化已成为重要发展方向和必然趋势。铝合金由于具有低密度、较高比强度、价格低廉、工艺性能好等特点,是轻质结构材料的首选。Al-Zn-Mg-Cu合金由于其良好的强韧性、出色的成型加工性、高的比强度、比刚度等优势,被广泛应用于航空航天、轨道交通、汽车等结构件上[1-4]。然而,随着“碳达峰、碳中和”目标的提出,对铝合金结构件的轻量化提出了更高的要求,现有铝合金难以满足目前日益增长的高性能需求,因此开发新型高性能铝合金需求迫切[5-6]。

颗粒增强铝基复合材料因其密度轻、力学性能好、热膨胀系数低、耐磨性强等优点而受到越来越多的关注[8-12]。Dong等[13]通过燃烧合成法制备了(TiB2-TiC)/Al-Cu-Mg复合材料,TiB2-TiC增强颗粒的尺寸在微米至亚微米级,体积分数为40%的(TiB2-TiC)/Al-Cu-Mg复合材料在室温和高温下均具有最佳屈服强度和极限抗拉强度,微米级的TiB2颗粒具有良好的界面结合能力和六角棱柱状结构,可以保持复合材料的刚性和抗塑性流动。马国楠等[14]通过粉末冶金法制备了体积分数为15%的SiC/Al-Zn-Mg-Cu复合材料,发现复合材料的力学性能并没有太多提升,反而下降,这是由于合金中的Mg元素被消耗在SiC/Al界面,导致了Al-Zn-Mg-Cu合金内的析出相数量减少,减弱了强化效果。同时研究了不同时长的时效工艺对复合材料的性能影响,确定了最佳时效工艺为120 ℃保温24 h。谢斌等[15]通过热等静压混合平均尺寸为5 μm的B4C颗粒和平均尺寸为20 μm的7050铝合金粉末制备出B4C/7050Al复合材料,他指出B4C/7050Al复合材料由于其良好的力学性能在轻量化结构件方面有着较为显著的优势,但是B4C引入铝基体不仅会增加大量的界面,还容易产生中间产物Al4C3,中间相的引入会降低复合材料的其他性能,如B4C的加入会加快复合材料的平均腐蚀速率。Xu等[16]煅烧高岭土后加入铝熔体中,成功制得了Al-3 wt.% Al2O3中间合金,制备生成的γ-Al2O3颗粒均匀的分布在基体上,颗粒平均尺寸为65 nm。与Al-5Ti-B细化剂相比,Al-3 wt.% Al2O3中间合金具有更强的细化效果,经此中间合金细化后的A356合金的抗拉强度为305±4 MPa,屈服强度为171±2 MPa,伸长率为9.0±0.4%。综上所述,增强颗粒的尺寸、种类及合成方式对复合材料的综合性能有着巨大的影响。

本文选用原位纳米ZrB2颗粒作为增强体,制备工艺简单、成本低,采用氟锆酸钾与氟硼酸钾在铝熔体中原位合成,无其他化合物生成[17-20]。此外,纳米ZrB2颗粒具有优异的热力学稳定性、高硬度、高熔点和高模量[21-22]。本研究采用Al-Zr-B反应体系,制备了原位纳米ZrB2颗粒增强AA7055基复合材料。研究了原位纳米ZrB2颗粒对AA7055铝合金微观组织及拉伸性能演变的影响规律,并讨论其强韧化机理。

1 实验方法

1.1 复合材料制备

实验以AA7055为基体合金,通过Al-Zr-B原位反应体系制备ZrB2/AA7055复合材料。实验原材料选用工业纯Al,纯Zn,纯Cu,纯Mg,Al-10Zr中间合金,AA7055合金的化学成分如表1所示。原位ZrB2纳米颗粒反应物为工业用K2ZrF6和KBF4粉末。其具体实验步骤为:先将合金置于中频感应加热炉中加热熔融,控制铝液温度为850 ℃;随后加入烘干称量好的K2ZrF6和KBF4混合粉末,反应30 min,反应方程式为:

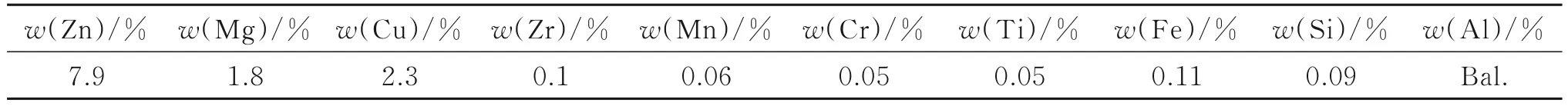

表1 AA7055合金的化学成分Tab.1 Chemical components of the AA7055 alloys

反应生成ZrB2颗粒过程中使用电磁搅拌,反应完成后,对熔体除渣、精炼;最后,将熔体在720 ℃时浇铸于200 ℃预热铜模中;将复合材料铸锭加工成尺寸60 mm×30 mm×12 mm的轧制试样,于470 ℃,24 h下进行均匀化处理;随后在420 ℃下进行热轧加工,轧板厚度从12 mm加工至2 mm。复合材料采用T6热处理工艺,固溶温度为460 ℃,时间为2 h,时效温度为120 ℃,时间为24 h。

1.2 材料表征与性能测试

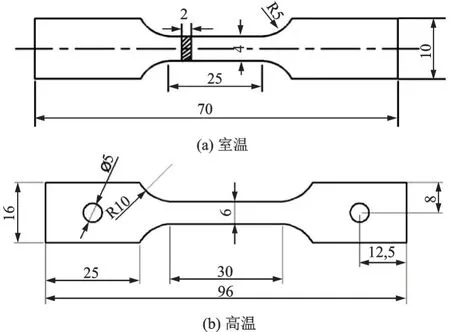

本研究使用金相显微镜(OM,Observer. Z1),扫描电子显微镜(SEM,TESCAN MIRA4)、透射电子显微镜(TEM,Talos F200x)研究复合材料的微观组织。金相腐蚀液为Keller试剂(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1.0 mL HF),通过Image-Pro Plus软件使用截线法测量平均晶粒尺寸。采用万能拉伸试验机(SHIMADZU AG-X plus series)测试室温与高温拉伸性能,试样3个为一组,取其平均值。拉伸速度为1.67×10-2mm/s。高温拉伸试验温度为200 ℃。拉伸试样如图1所示。在高温拉伸过程中,采用拉伸试验机配套的环境舱进行加热和保温。

图1 拉伸试样示意图Fig.1 Tensile samples schematic

2 结果与讨论

2.1 ZrB2/AA7055复合的微观组织

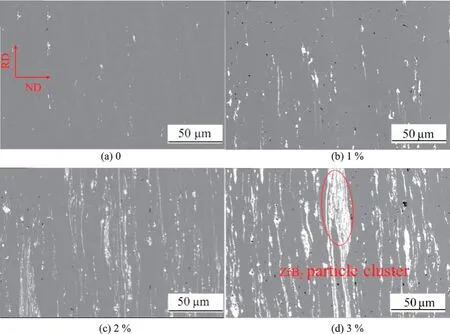

图2为不同体积分数ZrB2颗粒增强AA7075铝基复合材料的SEM图。从图2(a)中可以看到大量的连续的白色共晶组织分布在AA7055铝合金的基体上,其主要分布在晶界处和树枝晶上。当AA7075铝合金引入1%体积分数的ZrB2颗粒,基体中出现了少量的ZrB2颗粒,其组织中的共晶组织不再连续。当ZrB2颗粒的体积分数达到2%时,ZrB2颗粒相对均匀地分布在基体中,同时也产生了一些明显的颗粒团聚,图2(e)~(g)为ZrB2颗粒团聚放大图及元素分布。当ZrB2颗粒的体积分数达到3%时,颗粒团聚数量明显增加,同时团聚异常粗大。颗粒团聚的形成原因主要有两个方面:首先,ZrB2颗粒作为陶瓷增强相,与铝合金基体的润湿性较差,所以在凝固过程中无法被固/液界面前沿顺利捕捉从而进入基体。随着凝固界面前沿不断推移,堆积在界面的颗粒数量越来越多,最终形成数量众多、尺寸较大的颗粒团聚;其次ZrB2颗粒属于纳米级增强相,纳米颗粒之间较大的范德华力导致颗粒具有极强的自发团聚倾向[23]。基于上述分析,为抑制粗大颗粒团聚的形成,ZrB2颗粒的体积分数需严格控制。

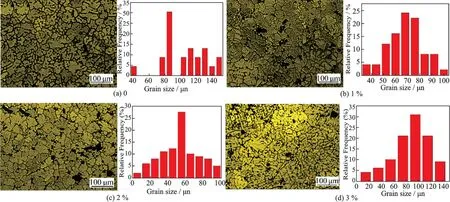

图3所示为不同体积分数ZrB2颗粒增强AA7075铝基复合材料的OM图以及相对应的晶粒尺寸分布图。AA7055铝合金的平均晶粒尺寸为135.6 μm。随着ZrB2颗粒的引入,复合材料的晶粒得到了细化,平均晶粒尺寸逐渐减小。当ZrB2颗粒的体积分数为1%时,其平均晶粒尺寸为86.3 μm,当ZrB2颗粒体积分数达到2%时,复合材料的晶粒组织得到了进一步的细化,其平均晶粒尺寸为58.1 μm。但是当ZrB2颗粒的体积分数增加到3%时,晶粒不再继续细化,其平均晶粒尺寸升高至100.5 μm。在凝固过程中ZrB2颗粒可以作为α-Al的异质形核核心,从而达到细化晶粒的效果。然而,只有当ZrB2颗粒弥散分布时才能起到促进异质形核的积极作用,颗粒以粗大团聚形式存在时难以有效发挥其细化效果。

图3 不同体积分数ZrB2/AA7055复合材料OM图Fig.3 OM images of ZrB2/AA7055 composites with different volume fractions

热变形对于复合材料的组织改善有着重要的意义,可以有效消除凝固过程中产生的铸造缺陷,提升材料的性能。图4为不同体积分数ZrB2颗粒增强AA7055铝基复合材料热轧变形后的SEM图。复合材料热轧微观组织与复合材料铸态微观组织区别明显。由于在热轧前经过了均匀化处理,基体中白色连续状的共晶组织几乎消失,仅残留少量的碎片状的共晶组织沿着轧制方向呈条带状分布。ZrB2颗粒为典型陶瓷增强颗粒,具有很高的硬度,在热变形过程中不会发生形貌上的改变,只能改变其分布状态。对于ZrB2颗粒的体积分数分别为1%和2%的复合材料来说,热轧后颗粒团聚尺寸变小,大的团聚被碾碎,ZrB2颗粒沿着轧制方向呈线性分布。对于提及分数为3%的ZrB2/AA7055复合材料,尽管施加了相同变形量,但是对颗粒分散的改善作用收效甚微,团聚程度依然严重,这对于复合材料的性能提升极为不利。

图4 ZrB2/AA7055复合材料轧制后的SEM图Fig.4 SEM images of ZrB2/AA7055 composites after hot rolling

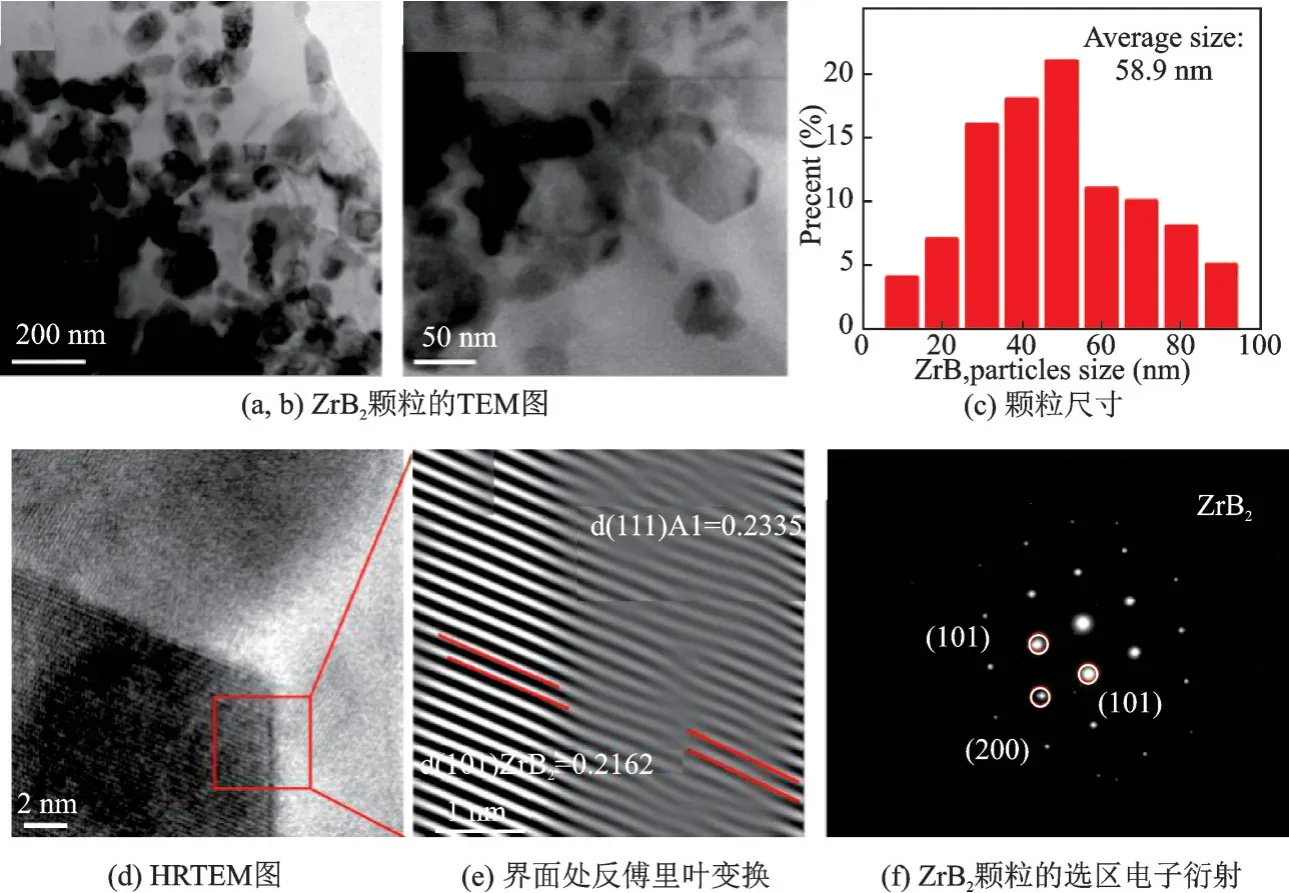

图5所示为ZrB2/AA7055复合材料的热轧后T6态下的TEM图,以便进一步观察纳米ZrB2颗粒的具体晶格结构。ZrB2颗粒呈六边形或四边形,其尺寸统计结果如图5(c)所示,ZrB2颗粒的平均尺寸为58.9 nm。在图5(d)~(f)中,通过选区电子衍射可以确定物相为ZrB2颗粒。定义半共格界面的晶格错配范围为5%~25%,通过对ZrB2颗粒与铝基体界面处的高分辨TEM图片分析发现,ZrB2纳米颗粒与铝基体之间的晶格错配度为8.5%,所以两者之间以半共格界面方式结合。同时,ZrB2纳米颗粒与铝基体之间的界面洁净无掺杂,未发现中间产物,良好的界面结合状态保证原位ZrB2纳米颗粒可以对基体起到有效的强化作用。

图5 ZrB2/AA7055复合材料的TEM图Fig.5 TEM images of ZrB2/AA7055 composites

2.2 ZrB2/AA7055复合材料的力学性能

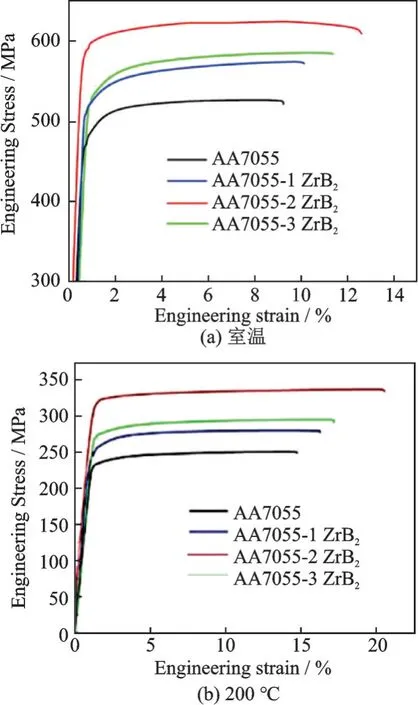

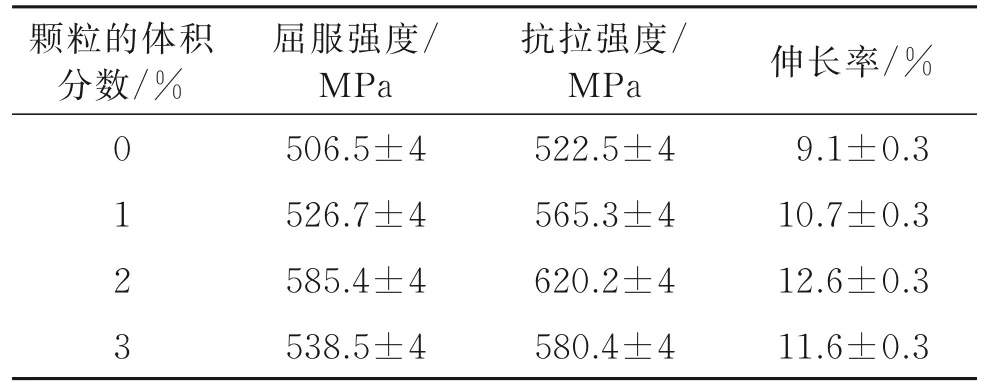

图6(a)所示为不同体积分数原位ZrB2/AA7055复合材料的室温拉伸工程应力应变曲线,其具体拉伸测试结果如表2所示。在轧制并T6处理后的AA7055铝合金的室温抗拉强度为522.5 MPa,屈服强度为506.5 MPa,伸长率为9.1%。随着ZrB2纳米颗粒的引入,ZrB2/AA7055复合材料的强度与伸长率得到了提升。当ZrB2纳米颗粒的体积分数为1%时,此时复合材料的抗拉强度达到了565.3 MPa,屈服强度达到了526.7 MPa,伸长率为10.7%。当ZrB2纳米颗粒的体积分数继续提升至2%时,复合材料的抗拉强度达到了620.2 MPa,屈服强度达到了585.4 MPa,伸长率为12.6%。然而,当ZrB2纳米颗粒含量进一步增加时,抗拉强度、屈服强度和伸长率反而下降。具体强化机理:一方面,ZrB2纳米颗粒在复合材料中起到Orowan强化效果,纳米颗粒阻碍位错运动,位错难以直接切过颗粒,只能绕过颗粒,同时在颗粒周围形成位错环[24-25];另一方面,ZrB2纳米颗粒在复合材料中也起到了CTE(Coefficient of Thermal Expansion)强化效果。由与ZrB2颗粒与铝基体的热膨胀系数不同,产生了较大的热应力,颗粒周围生成了热失配位错,提升了复合材料的力学性能[26]。当ZrB2纳米颗粒含量过高时,会形成大的颗粒团聚,团聚周围会产生一些缺陷,并在拉伸过程中成为应力集中点。拉伸时裂纹一般由此处开始延伸扩展,加速了复合材料断裂,导致复合材料的力学性能急剧下降[27]。

图6 ZrB2/AA7055复合材料工程应力应变曲线Fig.6 Engineering stress-strain curves of ZrB2/AA7055 composites

表2 ZrB2/AA7055复合材料的室温拉伸性能Tab.2 Tensile properties of ZrB2/AA7055 composites at room temperature

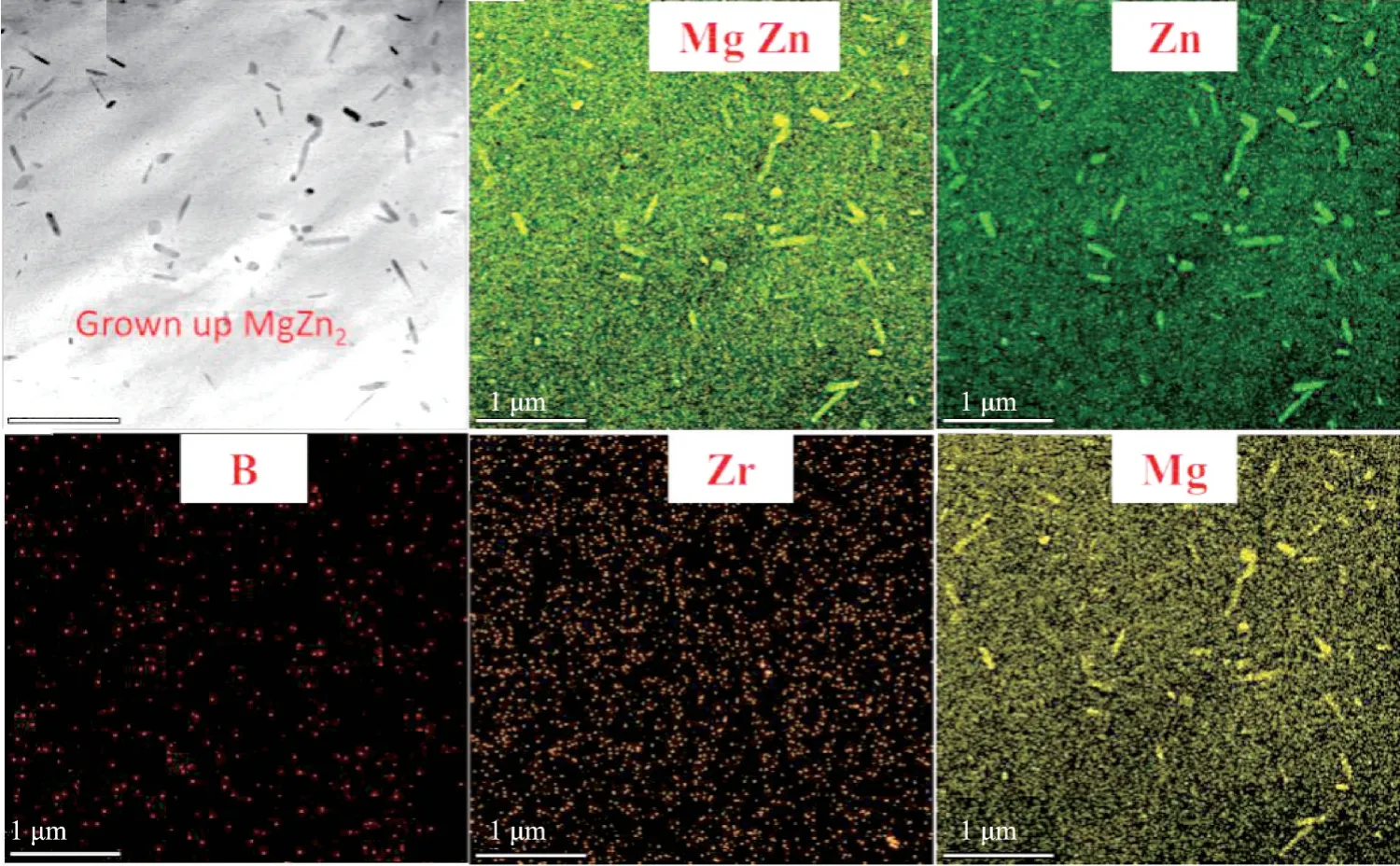

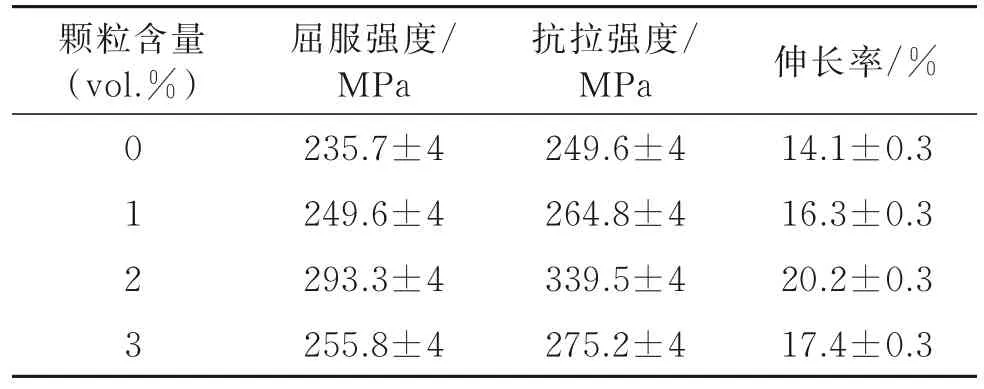

图6(b)所示为ZrB2/AA7055复合材料在200 ℃时的高温拉伸应力应变曲线,其具体拉伸测试结果如表3所示。AA7055铝合金的高温抗拉强度强度为249.6 MPa,屈服强度为235.7 MPa,伸长率为14.1%。随着ZrB2纳米颗粒的引入,复合材料的高温拉伸性能得到了提升。当颗粒的体积分数为2%时,ZrB2/AA7055复合材料的高温拉伸性能达到了峰值,此时复合材料的抗拉强度为339.5 MPa,屈服强度为293.3 MPa,伸长率为20.2%。原位ZrB2纳米颗粒作为高温热稳定相在200 ℃下依然起到了很好的强化效果。AA7055铝合金为可热处理强化铝合金,其自身析出相MgZn2可以钉扎晶界,阻碍位错运动,保证了AA7055铝合金的室温强度。然而,高温环境下,MgZn2相开始粗化甚至溶解,导致铝合金内原本的强化相数量锐减,大尺寸的MgZn2也会减弱其强化效果,如图7所示,这也是材料高温力学性能明显降低的主要原因。

图7 粗化的MgZn2相和Mg,Zn,B,Zr元素分布Fig.7 Coarsening MgZn2 and distribution of Mg, Zn, B and Zr elements

表3 ZrB2/AA7055复合材料的高温(200 ℃)拉伸性能Tab.3 Tensile properties of ZrB2/AA7055 composites at high temperature(200 ℃)

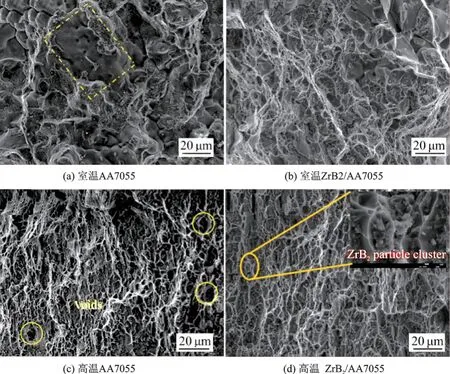

图8(a)和(b)所示为AA7055铝合金和体积分数为2%的ZrB2/AA7055复合材料的室温拉伸断口图。从图8(a)和(b)中可以看出,AA7055铝合金基体的断口表面存在大量的解理平台和河流花样,表明基体合金的室温韧性较差,此时基体合金的断裂方式为脆性断裂。当引入原位ZrB2纳米颗粒后,ZrB2/AA7055复合材料的韧性有了明显的提升,复合材料中的解理平台基本消失,存在少量的撕裂棱,并在复合材料的断口表面上形成了大量的韧窝,此时复合材料的断裂方式以韧性断裂为主。图8(c)和(d)所示为AA7055铝合金和体积分数为2%的ZrB2/AA7055复合材料的高温拉伸断口图。高温拉伸的断口形貌与室温拉伸存在明显差异。高温拉伸断口分布有更多的韧窝和空洞结构。AA7055铝合金的高温断口表面上出现了一些较深的大尺寸空洞结构。这些空洞是在拉伸过程由一些局部微小裂纹拓展长大生成的,析出相的粗化使得其钉扎晶界能力减弱,高温拉伸过程中晶粒直接被拔出。随着原位ZrB2纳米颗粒的引入,ZrB2/AA7055复合材料的断口表面上空洞大量减少并且分布有大量韧窝结构。这主要是因为分布在晶界处的热稳定相ZrB2颗粒起到了钉扎晶界的作用,使得晶界处的裂纹难以顺利扩展,复合材料的高温断裂模式由沿晶断裂转变为穿晶断裂[28]。

图8 ZrB2/AA7055复合材料断口SEM图Fig.8 Fracture SEM images of ZrB2/AA7055 composite

3 结 论

(1)通过Al-Zr-B体系可以成功的制备原位ZrB2颗粒增强AA7055铝基复合材料,ZrB2颗粒与铝基体界面干净无污染、没有缺陷,为半共格界面。ZrB2颗粒可以有效地细化晶粒。

(2)将ZrB2颗粒引入AA7055铝合金中,可以有效地提高复合材料的室温与高温拉伸能。当ZrB2颗粒的体积分数为2%时,其最佳的室温抗拉强度为580.4 MPa,屈服强度达到了538.5 MPa,伸长率为12.6%,与基体合金比分别提高了18.7%,15.6%和38.5%。

(3)ZrB2颗粒作为高温稳定相可以有效提高复合材料的高温性能,在200 ℃下,体积分数为2%的ZrB2/AA7055复合材料的抗拉强度为339.5 MPa,屈服强度为293.3 MPa,伸长率为20.2%,与基体合金相比,分别增长了16.2%,24.4%和43.3%。