通用性电气传动系统中DTFC-SVM 无传感器控制技术探究

方召, 王帅旗

(许昌电气职业学院,河南许昌 461000)

电气传动系统应用于各类电气机械设备中,常见的如水泵、自动启闭的车门、电梯升降机构。电动机是该系统的关键组成部分,其作用为实现能量转换、为机械机构提供动力。同步磁阻电机造价低、功率因数高、能量利用效率高,成为制造通用性电气传动系统的重要设备,但其在实践中也表现出不足。DTFC-SVM 无传感器控制技术可用于改进此类电动机的启动和运行效果,从而提升其性能。

1 通用性电气传动系统及同步磁阻电机

1.1 通用性电气传动系统的基本构成

电气传动系统是各类电气机械设备的核心组成部分,其基本结构如图1 所示。

图1 通用性电气传动系统的结构示意图

1.1.1 电源部分

电源部分直接向电动机供电,电源形式包括交流电和直流电两种,大部分电气机械设备使用交流电源。由于电源的电压等级较高,用电设备的额定电压低于供电电源,因而须设置变压器进行降压操作[1]。

1.1.2 变流器

变流器用于传递功率,按照端电压的差异可分为DC/DC 变流器(等效于直流变压器)、AC/DC 变流器(可控整流装置)、DC/AC 变流器(逆变器)以及AC/AC 变流器(变频器)等。变流器能够改变电源的电压,使其满足电气设备的安全使用要求,还能控制电源的相数和频率,提高电源的通用性。

1.1.3 电动机

电动机是电力传动系统的动力来源,可实现电能向机械能转换。通常以定子绕组产生电磁场,形成扭转力矩,进而带动机械传动机构。电动机可按照电源形式、磁场与转子转速的同步性进行分类。

1.1.4 机械传动机构

机械传动机构将电动机产生的动能传递至工作机构,常见的传动机构为齿轮、曲柄连杆机构。在传动机构的作用下,工作机构完成特定的操作任务,如电梯的升降、地铁车门的自动启闭。

1.2 同步磁阻电机

同步磁阻电机(SynRM)是当前应用较为广泛的一种同步电机,不设置励磁绕组或者永磁体,优点为结构简单、坚固耐用、不产生笼型转子损耗,主要用于变频控制。

2 基于DTFC-SVM 的电气传动系统无传感器控制技术

由于电动机是电气传动系统的动力来源,因而成为重点控制对象。以下根据同步磁阻电机的特点,介绍DTFC-SVM 无传感器控制技术的应用原理。其中,DTFC 表示直接扭矩和磁链控制技术,SVM 为空间矢量调制技术。研究过程中将PWM 变频器作为SVM 技术的载体。

2.1 DTFC 控制技术

2.1.1 DTFC 控制技术的特点

DTFC 控制技术主要用于驱动交流电动机,并且对电动机的供电方式提出了要求——适配设计有逆变器的电流源或者电压源。在同步磁阻电动机中,通过磁链矢量在扇区上的分布位置、转矩误差以及磁链矢量的幅值将电压矢量施加至逆变器。转矩误差和磁链矢量均为精确的物理量,由于难以直接测量,在实际运行过程中须估算其数值。DTFC 控制技术简化了同步磁阻电动机的控制方式,无需设置PI 控制器和矢量旋转变换,电动机运行参数的变化与DTFC 控制技术的关系集中体现在速度观测器、扭矩以及磁链三个方面[3]。与直接矢量控制技术不同,DTFC 产生扭矩的过程建立在定子磁链的基础上,而前者依靠转子磁链产生扭矩。总体而言,DTFC 控制技术具备多方面的优势,其对不同类型的电动机具有广泛的适应性,因而成为通用设计方案的主要技术路径,能够满足无运动传感器的电动机控制需求。在硬件设计层面,该控制技术可集成在一个数字化的控制板内,结构简单。

2.1.2 控制原理

(1)DTFC 的控制结构

DTFC 的控制结构由速度控制器、开关表、逆变器、速度观测器、电动机、定子磁通和转矩观测器以及PVM 逆变器组成。

(2)控制原理分析

电压矢量的作用时间是DTFC 控制的重点,其控制方式可分为两种,其一是将电压矢量的作用时间设置为恒定值,其二是根据滞环宽度确定该参数。第一种控制方式下的开关频率也保持为恒值。第二种控制方式能够实现平均开关频率恒定。在无运动传感器的磁阻电动机控制系统中,为保证扭矩响应的速度(要求时间在1 到5 毫秒内),应该设置转速观测器和磁链观测器两种设备,将速度误差控制在0~0.1%之间,调速区间控制在1 到100 之间。

2.2 DTFC-SVM 无传感器控制技术的实现原理

2.2.1 同步磁阻电机的无运动传感器传动原理

基于同步磁阻电机的无传感器传动控制系统由电机、逆变器、定子磁通和转矩观测器、PI 速度控制器、速度观测器、DTC 开关表以及SVM 等组成。系统输入参量为定子磁链和转子转速的参考值。以dq旋转坐标系为背景,同步磁阻电机的控制模型可表示如下:

式中,将转子的空间角速度记为ωr,ψd、ψq分别为d 轴和q 轴对应的定子磁通量,id、iq为d 轴和q轴对应的电流,ud、uq为两个轴对应的电压分量,Ld和Lq分别为两轴对应的电感,te为电机的电磁转矩,Rs表示相绕组的电阻值。

2.2.2 磁通估算

根据DTFC 控制技术的实现原理,磁通量是重要的参数,通过磁通估算器获取该参数。电机的电流模型和电压模型是磁通估算器的理论基础,电压模型适用于电机高速运转时的磁通估算,电流模型适用于电机低速运转时的磁通量估算。当电机转速适中时,两种估算模式可实现平滑转换,依据为电流误差,由PI 速度控制器实现转换过程:

2.2.3 扭矩估算

在获得定子电流和定子磁通量两个参数后,按照式(6)估算出转矩:

式中,ψsα、ψsβ、isα、isβ分别为α、β 方向上的磁通分量和电流分量。

2.2.4 DTFC-SVM 控制

(1)磁通、扭矩的参考值及估算值

通过式(4)和式(6)计算出磁通、扭矩的估算值,将其对应的参考值分别记为ψ*s、T*s,参考值和估算值之间存在一定的差值,分别记为εψ、εt,将滞环宽度记为hm。当εψ>0 时,有磁链ψs=+1,当εψ<0时,有磁链ψs=-1。当εt>hm时,有直接扭矩Te=+1,当εt<-hm时,有直接扭矩Te=-1。当εt<hm时,有直接扭矩Te=0。

(2)逆变器电压矢量控制

逆变器上施加的电压矢量与磁链矢量在扇区上的分布位置密切相关,因而必须先掌握具体的分布扇区。在DTFC-SVM 控制技术中,通过DTFC 从开关表中选择电压矢量,将其作用于逆变器上,但实施这一步骤之前,先由SVM 对该电压矢量进行调制。具体的调制方法如下:以电机的一个完整开关周期为分析对象,其电压矢量存在零矢量和非零矢量两种状态,在周期内实现切换,可通过相邻的电压零矢量和非零矢量合成任何所需的电压矢量[4]。

2.3 预期电压矢量在DTFC-SVM 无传感器控制系统中的应用

DTFC-SVM 控制技术在同步磁阻电机中应用广泛,该控制方法的优势在于响应快捷、结构简单,并消除了系统耦合方面的问题。开关电压矢量在电机启停过程中发挥着重要作用,需要正确设置这一参数。在传统的DTFC-SVM 控制模式下,电机系统中由同一个开关电压矢量控制定子的旋转速度及其磁链矢量,该电压值通常与系统的预期控制电压不相等,二者之间存在一定的差值,因而制约了电机的控制效果,形成了误差。滞环比较器通过误差的正负性来判断是否存在电压偏差,但仅能实现定性判断,无法准确计算出差值,因而也无从判断该参数对电机转速的影响程度。为了有效解决以上问题,在DTFC-SVM 控制技术中引入预期电压矢量,以实现直接扭矩控制。同时,通过扭矩调节器控制电磁扭矩,使其替代传统滞环比较器的功能。在上一个系统采样周期内,将定子磁链记为ψs,将其对应的扭矩记为te,这两个参数决定了预期电压矢量的取值,可将预期电压矢量视作相邻零电压矢量与非零开关电压矢量的调制结果,其计算表达式如下:

式中,u′s为预期电压矢量,u′α、u′β分别为u′s的分量,Rs为相绕组的电阻,转矩的角增量记为Δδ,控制周期记为ΔT,ρs为定子磁链ψs在静止ABC 轴系中的相位角,iα、iβ为α-β 坐标系上对应的电流分量[5]。

2.4 融入预期电压的DTFC-SVM 无传感器控制技术仿真研究

2.4.1 控制模型构成

仿真过程中针对同步磁阻电机建立DTFCSVM 无传感器控制系统,其主要构成包括调节器、预期电压矢量计算模块、电压矢量调制模块、电压源逆变器、电机、转子位置检测模块等。

2.4.2 建模方法

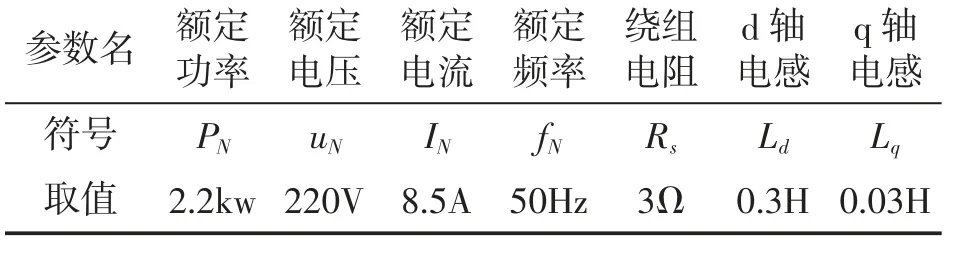

采用Matlab中的Simulink可视化仿真工具组件,建立基于预期电压的DTFC-SVM 控制模型,为了体现该控制模型的效果,将传统的DTFC-SVM(不引入预期电压)作为对照组,给定的电机运行参数参考表1。

表1 仿真研究中电机的给定参数

2.4.3 仿真结果分析

(1)电机转速仿真结果分析

①对照组的转速仿真结果

对照组同样采用DTFC-SVM 无传感器控制技术,但不采用预期电压,同步磁阻电机的转速在启动后约0.017s 时达到峰值,最高转速为771r/min,从0.017s 到0.1s,转速逐渐下降,随后稳定在大约600r/min。

②实验组的转速仿真结果

实验组的DTFC-SVM 无传感器控制技术中融入了预期电压,同步磁阻电机的转速在启动后约0.007s 时达到峰值,最高转速达到了801r/min,从0.007s 到0.01s,转速出现明显下降,随后稳定在大约600r/min。对比实验组和对照组的数据可知,融入预期电压的DTFC-SVM 无传感器控制技术能够实现快速启动,电机也更快地进入了稳定状态,其转速响应速度明显高于不引入预期电压的控制系统。

(2)电机转矩仿真结果分析

①对照组的转矩仿真结果

观测时间为0.4s,在电机启动后的0s~0.011s内,转矩呈现出一定的波动性,数值在4.3N·m~5.4N·m 之间,随后快速下降。转矩值在0.021s~0.2s内出现平台,但数值波动变化,范围在-1.1N·m~0.4N·m 之间。0.2s~0.4s 形成了另一个平台期,转矩值在0.9N·m~2.0N·m 之间波动变化。

②实验组的转矩仿真结果

实验组观测时间同样为0.4s,当电机启动的一瞬间,转矩值达到29.8N·m,随后快速下降,于0.009s时达到最低值-4.7N·m。从0.009s~0.012s,转矩反弹至0N·m,并保持稳定至0.2s。之后,转矩在很短的时间内小幅上升,达到1.3N·m,并保持稳定。从实验组和对照组的转矩变化情况可知,融入预期电压的DTFC-SVM 无传感器控制技术能够快速响应转矩,并且稳定后不易出现波动。

3 结论

同步磁阻电动机具有较多优势,是制造电气传动系统的常用组件,但其在启动时容易出现较大的磁链和转矩脉动。采用DTFC-SVM 无传感器控制技术优化该电动机的运行状态,并引入预期电压矢量,新的控制方法可显著提升电机转速响应和转矩响应,使其快速进入稳定阶段,使脉动过大的问题得到了有效控制。