聚氨酯铝合金复合薄壁管轴压性能试验研究

郭小农 周津地 计丽艳,* 刘匀召 王佳澳

(1.同济大学建筑工程系,上海 200092;2.国信证券,深圳 518000)

0 引言

铝合金作为新型建筑材料,具有轻质高强[1]、耐腐蚀[2]、易加工[3]、可塑性好、低温性能好、无磁吸音[4]等优点。目前,铝合金结构逐渐被应用到体育场馆、天文馆、机场等建筑中;国内外建成的铝合金结构也越来越多,如大兴国际机场[5]、上海科技馆、建川博物馆[6]等。

然而,由于铝合金弹性模量较低(约为钢材的1/3),且构件通常为薄壁截面,因此其局部稳定问题较为突出。为解决此问题,近年来较多学者开始进行铝合金复合构件的相关研究。现有研究表明,复合填充构件的承载力明显大于内填充材料及被填充部件的承载力之和。因此,在铝合金薄壁圆管内填充轻质多孔材料,既能改善薄壁圆管的局部稳定性能,又能保持构件的轻质特性。

廖祖伟[7]完成了填充聚氨酯的薄壁金属圆筒轴压试验,得到了空管与复合构件的抗压承载力及破坏模式。其试验结果表明:在薄壁圆筒结构中填充聚氨酯可显著提升筒体的力学性能,提高筒体抵抗变形的能力和吸能特性;筒体中加入的夹芯多孔材料的密度越大,筒体抵抗变形和吸能效果越显著。王甜甜等[8]完成了聚氨酯填充金属薄壁圆管短柱的轴压试验和轴向冲击试验,得到了聚氨酯填充金属薄壁圆管短柱试件的破坏模式。上述研究成果表明,圆钢管在充填聚氨酯之后,复合构件的极限承载力大于空管与填充材料的极限荷载之和,而极限承载力提高的大小与填充物的密度有关。挪威科技大学的Hanssen 等[9]用经验计算式来预测泡沫铝复合构件的平均压溃荷载,计算式的参数包括泡沫材料的强度、管径、壁厚、外管材料的抗压强度等。范学明等[10]、曹振明等[11]提出了一种新型构件:将聚氨酯作为芯材,并在外管外表面缠绕玻璃纤维布,得到纤维增强复合材料(GFRP)筒体构件。这种复合构件的轴压试验结果表明,其轴压承载性能和吸能能力受到试验温度和GFRP 面层厚度的影响。其中试验温度的影响更加明显,随着温度升高,复合构件的承载力、能量延性系数和比吸能值均明显降低。

由上可知,目前国内外的研究对象多为聚氨酯和圆钢管形成的复合构件,但是对于聚氨酯和铝合金管形成的复合构件研究较少,该类复合构件的承载性能还有待进一步研究。

1 聚氨酯及铝合金的材料性能试验

1.1 聚氨酯材料性能试验

聚氨酯泡沫采用通用型聚氨酯发泡剂制备,参考《聚氨酯硬质泡沫塑料力学性能试验方法》(GJB 1585A—2004)[12],取泡沫压缩试件尺寸为100 mm×100 mm×300 mm 的棱柱体试块,测得其弹性模量和压缩承载力。试验采用MTS 电液伺服加载装置进行加载,加载方式为位移加载,加载速率为2.5 mm/min。

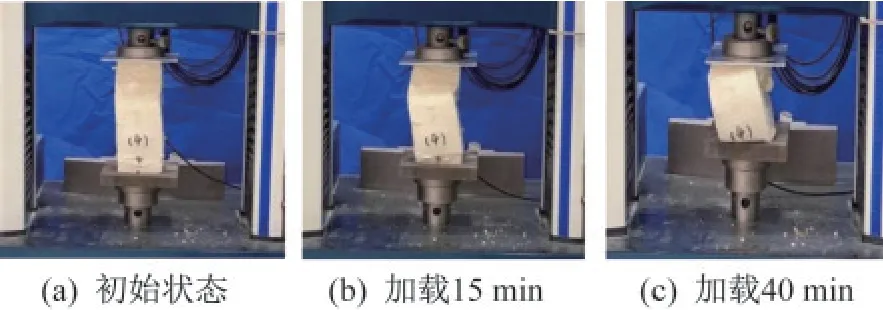

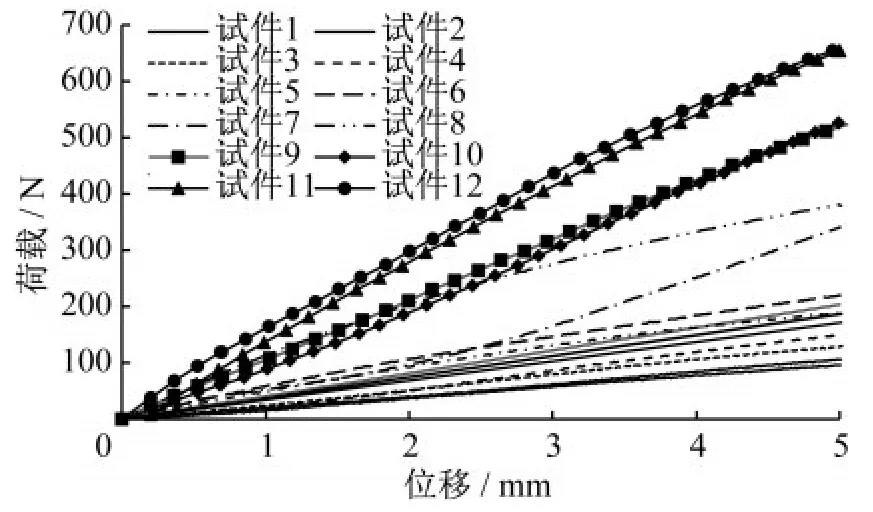

随着加载进行,聚氨酯材性试件被均匀压缩,当轴向位移不断增大,试件的变形越来越大。在整个加载过程中,密度较小的试件基本没有出现开裂,破坏模式为试件上、下端部向四侧外鼓或内凹,局部变形较为严重;轴压力撤去后,试件恢复部分弹性变形。密度较大的聚氨酯试件在压缩量达到自身高度50%时,由于其内部缺陷等原因,出现斜裂缝,试件的变形过程见图1。试验的荷载-位移曲线基本呈线性趋势,12 个试件的荷载-位移曲线见图2。

图1 聚氨酯棱柱体试件的变形过程Fig.1 Deformation process of polyurethane prism specimen

图2 实测荷载-位移曲线Fig.2 Experimental load-displacement curves

通过各试块的实测荷载-位移曲线可拟合得到各试件的弹性模量,同时还采用电子秤测得了各试件的密度,各试件的密度及其相应弹性模量实测结果见表1。

表1 聚氨酯试件的实测密度和弹性模量Table 1 Measured density and elastic modulus of polyurethane specimens

总的来看,尽管试验结果有一定离散性,但聚氨酯材料的弹性模量随聚氨酯密度的提高而上升,且基本呈线性关系。通过试验结果可拟合得到经验式(1),拟合结果见图3:

图3 聚氨酯材料弹性模量与密度关系Fig.3 Relationship between elastic modulus and density of polyurethane materials

式中:E为弹性模量;ρ为聚氨酯密度。

1.2 铝合金材料性能试验

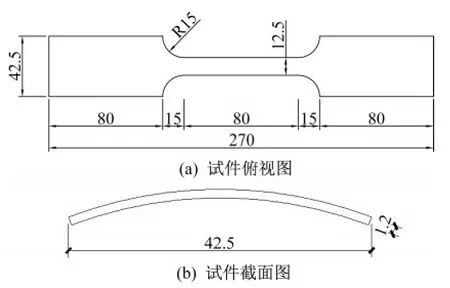

铝合金管的材料牌号为6061-T6,从铝合金圆管的管壁取样得到3 个拉伸试样。试件依据《变形铝、镁及其合金加工制品拉伸试验用试样及方法》(GBT 16865—2013)[13]进行加工,标准拉伸试样加工图见图4。

图4 标准拉伸试样加工图(单位:mm)Fig.4 Standard tensile specimen processing drawing(Unit:mm)

采用弧形夹持板进行夹持,在MTS 电液伺服加载装置上进行加载,加载方式为位移加载,加载速率为1 mm/min。试验得到了3 组铝合金应力-应变曲线以及延伸率、名义屈服强度、极限强度等力学性能指标,如图5和表2所示。

表2 铝合金力学性能指标Table 2 Mechanical properties of aluminum alloy

图5 铝合金材料的应力-应变曲线Fig.5 Aluminum alloy stress-strain curves

2 复合构件的轴压承载力试验

2.1 试验概况

本试验的复合构件由两种材料组成:聚氨酯泡沫和6061-T6 铝合金。其中铝合金圆管的外径均为120 mm,壁厚均为1.4 mm,试件高度共5 种,分别为300 mm,400 mm,500 mm,600 mm 和700 mm;每种高度构件均设置填充50 kg/m3聚氨酯、填充100 kg/m3聚氨酯及无填充等3种情况,试件的名义尺寸及实测尺寸见表3。构件制备过程中,采用罐装通用型聚氨酯发泡剂将聚氨酯泡沫填充入铝合金圆管内,并测量记录管件填充泡沫材料前后的质量,以控制内填聚氨酯的密度。

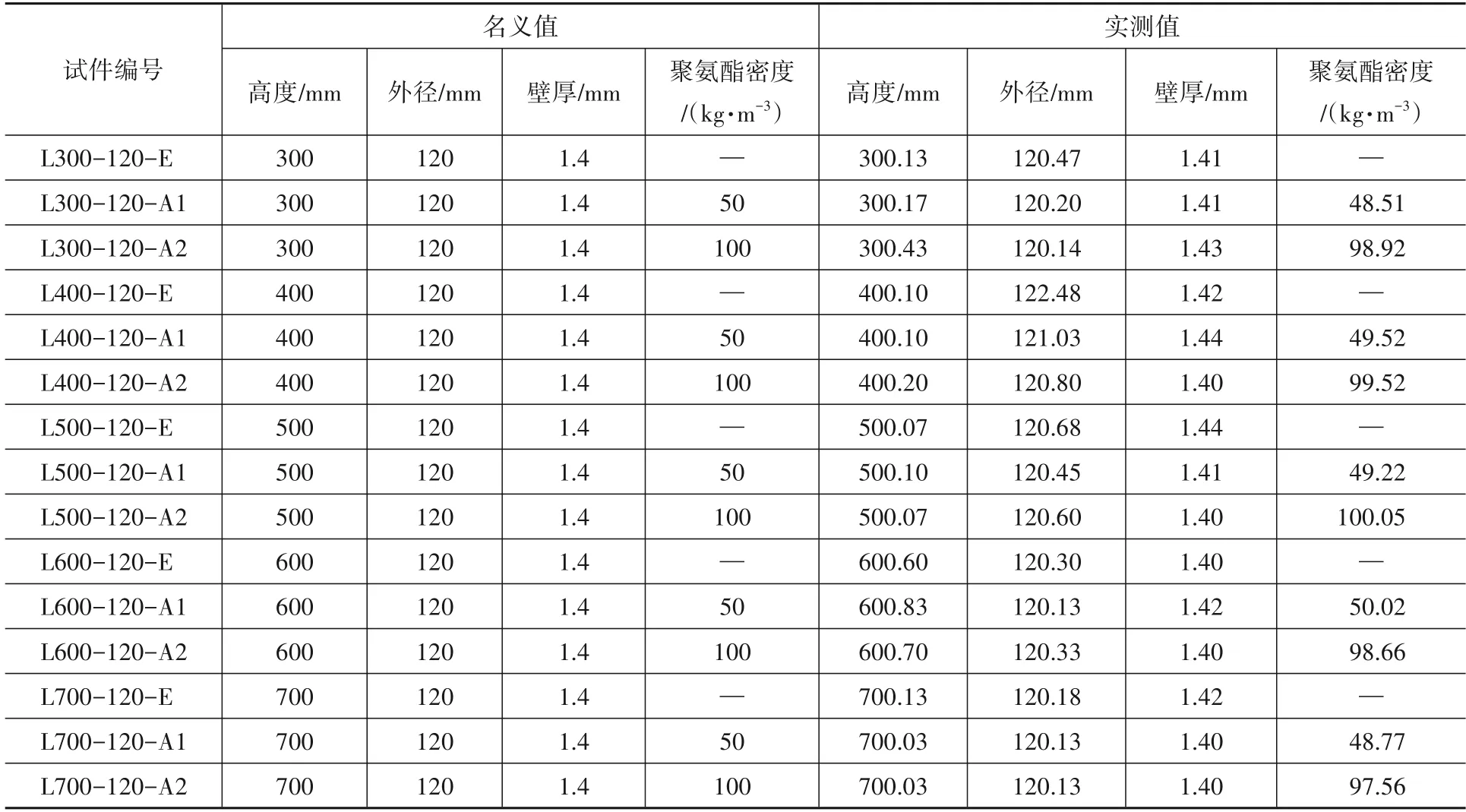

表3 试件参数的名义值及实测值Table 3 Nominal value and measured value of the parameters of the test pieces

2.2 加载装置和测点布置

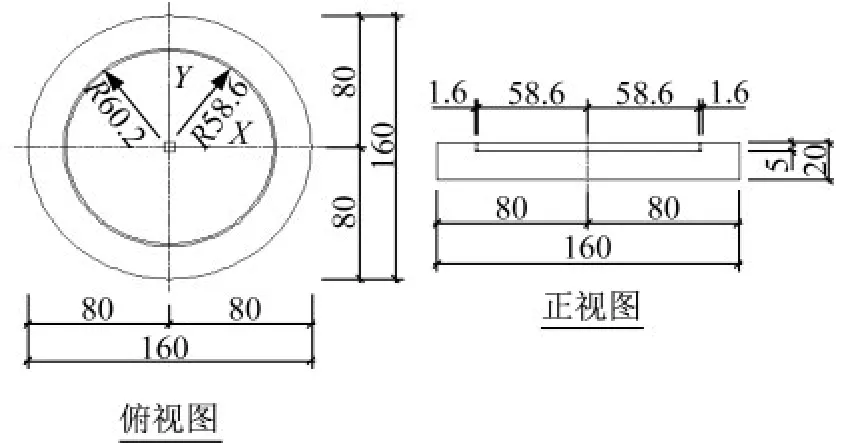

试验前,将聚氨酯铝合金复合薄壁圆管上下表面打磨平整,然后在WA-10000 万能试验机上进行轴压加载。其数据采集系统可自动记录荷载、位移、应变等数据。轴压试验采用位移加载,加载速率为2 mm/min,压缩至复合构件发生屈曲或压缩量达到构件长度的10%~15%时停止加载。为将竖向荷载均匀传递给试件,在试件两端设置了厚度20 mm、直径160 mm、中央开有槽口的盖板,如图6所示。

图6 端板详图(单位:mm)Fig.6 Schematic diagram of end plate(Unit:mm)

为监测试件的纵向应变,在试件的长度四分点位置的3个截面上各布置了4个纵向应变片,应变片布置图及编号如图7 所示。同时,为监测试件的纵向压缩变形,在试件两侧对称布置两个量程100 mm的相对竖向位移计,见图7。

图7 应变片及位移计布置图(单位:mm)Fig.7 Schematic diagram of the layout of strain gauges and displacement gauges(Unit:mm)

2.3 试验现象与结果分析

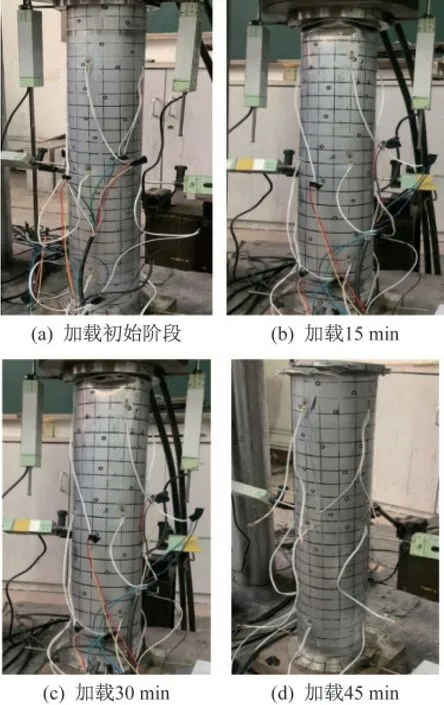

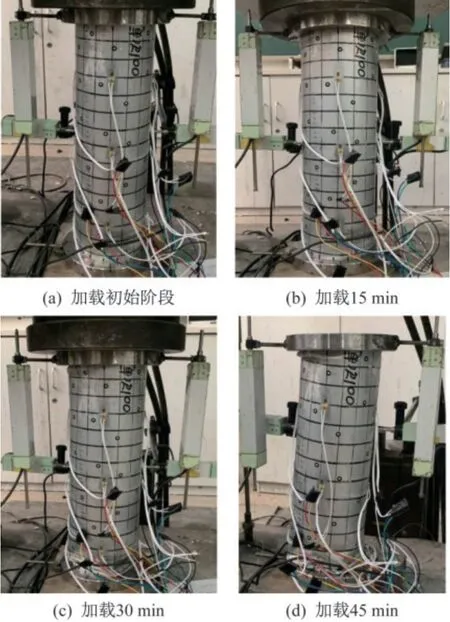

试验结果表明,无论是否填充聚氨酯,所有试件均发生了端部局部失稳现象,不同构件的破坏模式之间具有一定的差异。根据构件在失稳时出现的不同变形现象,可总结出聚氨酯铝合金复合薄壁管的3 种破坏模式:劈裂破坏、叠缩劈裂和叠缩劈裂+不规则变形破坏。

发生劈裂破坏时,复合构件首先会在端部形成塑性铰,并伴随产生圆环状的褶皱;在随后继续压缩过程中,塑性铰处开始出现竖向裂纹,竖向裂纹随着位移变大而逐渐扩展;当圆环状褶皱被挤压完全时,构件塑性铰处开始出现横向裂缝,褶皱下部脱落,构件发生劈裂破坏。而随着位移变大,复合构件劈裂处呈现多瓣状且向外翻转并逐渐脱落,破坏模式见图8。

图8 劈裂破坏Fig.8 Splitting failure

发生叠缩劈裂破坏时,复合构件在加载前期同样出现塑性铰,发生轴对称叠缩变形,完全叠缩后构件又形成新的塑性铰,并进而继续发生叠缩,第二次叠缩过程中塑性铰处形成竖向裂纹,之后试件发生劈裂破坏。叠缩劈裂破坏的破坏模式见图9。

图9 叠缩劈裂破坏Fig.9 Telescopic splitting failure

叠缩劈裂+不规则变形破坏时,复合构件在加载前期与叠缩劈裂变形模式一致,在叠缩完全后出现裂纹并发生劈裂破坏。然而随着位移变大,构件的剩余部分并没有继续发生劈裂破坏,而是出现不规则变形,叠缩劈裂+不规则变形的破坏模式见图10。

图10 叠缩劈裂+不规则变形破坏Fig.10 Telescopic splitting+irregular failure

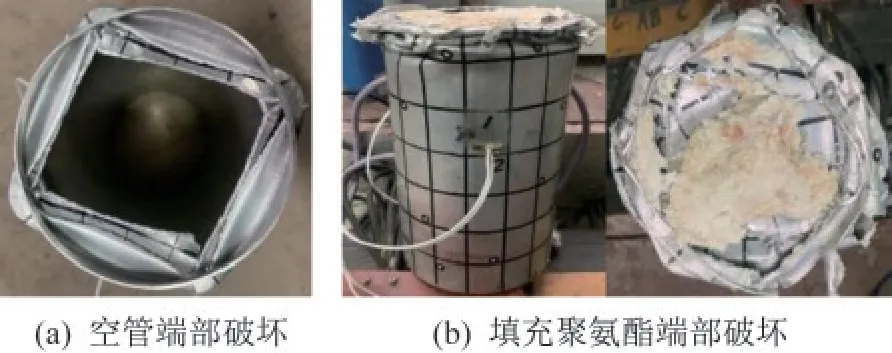

值得注意的是,根据试验现象,复合构件在卸载之后的端部破坏模式和空管并无不同,仅是端部附近的聚氨酯因被压缩而变得更加密实,因而填充低密度的聚氨酯对铝合金薄壁圆管的破坏模式影响不大,如图11所示。

图11 填充聚氨酯对破坏模式并无明显影响Fig.11 Filling with polyurethane has no obvious effect on the failure mode

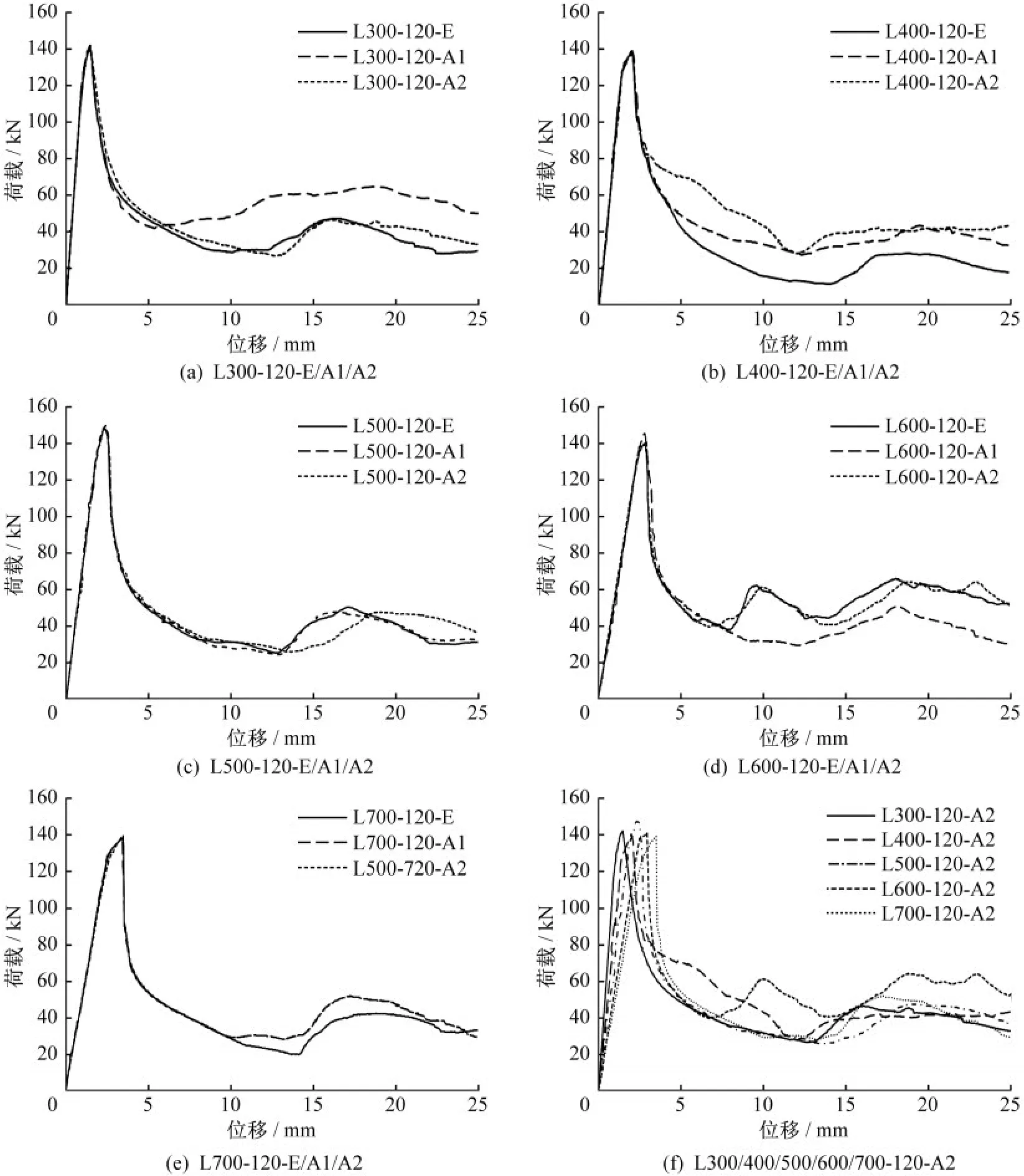

图12 给出了所有构件的荷载-位移曲线,曲线大致可分为3 个阶段:线弹性段、下降段、平台段。结合试验现象,可对荷载-位移曲线进行如下描述:

图12 试验荷载-位移曲线Fig.12 Experimental load-displacement curves

(1)线弹性段:所有构件在压缩初期均为弹性变形,当压缩过程中逐渐形成塑性铰时,构件的承载力达到极值点。对比可知不同高度构件的承载力均在140 kN 左右,高度越小达到承载力时所对应的压缩变形也越小。同时,对比同高度填充聚氨酯和未填充聚氨酯的铝合金管承载力,可知填充密度为50 kg/m3、100 kg/m3的聚氨酯并没有明显地提升铝合金薄壁圆管的承载力。

(2)下降段:随着构件荷载达到峰值后,荷载随着位移的增加明显下降,构件塑性铰处形成了竖向裂纹并沿轴向向下发展,多条裂缝逐渐形成,当第一个褶皱被压缩完全时,构件的承载力逐渐达到最低点。

(3)平台段:随着裂纹的进一步扩展,铝合金构件顶部的褶皱裂成多瓣,被压坏的部分直接脱落。而随着剩余破坏部分被加载设备压实,构件承载力有所提高,并且随着裂缝的扩展,荷载随着位移的变化在一定范围内波动。值得注意的是,在荷载-位移曲线达到最低点后,后续过程中填充聚氨酯的铝合金薄壁管的荷载普遍高于同条件下的铝合金薄壁空管,可知填充聚氨酯对铝合金管在峰值荷载后的变形阶段耗能能力有所提升。

3 数值分析

3.1 有限元模型

本文采用ABAQUS 软件建立有限元模型,模型的尺寸与第2 节构件的尺寸完全相同,数值模型参数可以参考表3。为模拟真实的加载情况,在模型下部添加了刚性圆盘作为其端板支座。由于内部的聚氨酯材料与外部的铝合金管粘结牢固,铝合金管与端板支座也没有相对位移,故模型中聚氨酯和铝合金管之间、铝合金管和刚性圆环之间通过绑定约束(tie)来模拟更符合真实情况。为避免在接触分析中容易产生剪切自锁现象,铝合金薄壁圆管和聚氨酯均使用C3D8R 单元进行模拟,采用扫掠网格划分,且网格尺寸为5 mm。聚氨酯铝合金复合薄壁圆管在ABAQUS 软件中的的网格划分模型如图13 所示。模型采用位移加载,位移值随时间线性增加。

图13 数值模型的网格划分Fig.13 Meshing of the numerical model

3.2 结果对比

通过对构件进行有限元分析,可以得到其破坏模式和应力云图。图14(a)为数值模型L300-120-A2 在轴压作用下的有限元应力云图。从图中可以看出加载初始阶段,复合构件受力较为均匀,而随着加载的进行,构件端部区域的应力最大,直至发生破坏。图14(b)为试验真实的破坏模式,经对比,数值分析的破坏模式和试验结果基本吻合,均为端部屈曲破坏。

图14 试件破坏模式对比图Fig.14 Comparison chart of specimen failure mode

表4 列出了所有构件与对应的有限元数值模型的极限承载力,各数值模型的极限承载力和试验所得的极限承载力亦基本相同,最大误差为-4.11%。同时由数值模型的分析结果可知,填充50 kg/m3和100 kg/m3的聚氨酯对极限承载力没有明显提升。

表4 试件试验结果与数值模拟、拟合计算式结果对比Table 4 Comparison of test results of specimens with numerical simulation and fitting calculation results

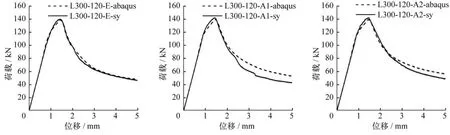

图15 给出了部分典型试件的试验荷载-位移曲线与有限元分析结果的对比。从图中可知,有限元分析结果与试验结果吻合良好。以L300-120-A2 为例,试验所得的极限承载力为142.00 kN,此时对应的竖向位移为1.47 mm;数值分析所得的极限承载力为138.92 kN,此时对应的竖向位移1.46 mm。和实测值相比,数值计算结果中极限承载力的误差为-2.17%,极限承载力对应位移的误差为-0.68%,在合理范围内。由此可知,本文的数值模型具有较好的精确性。

图15 部分试件的数值分析结果与试验结果对比Fig.15 Comparison of numerical analysis results and test results of typical specimens

4 参数分析

4.1 数值模型汇总

研究聚氨酯铝合金复合薄壁管的承载性能,需要考虑不同参数的影响。在第3 节数值模型的基础上,考虑径厚比、长细比、聚氨酯性能以及铝合金性能等4个关键参数的影响,建立了126个有限元模型,其中标准模型的参数为:铝合金外管壁厚为1.2 mm,管径均为120 mm,高度为300 mm,铝合金牌号采用6061-T6,且参考《铝及铝合金热挤压管》(GB/T 4437.1—2015)[16]的相关规定,模型的初始缺陷幅值均取为管径的1/500。

由于聚氨酯配方不同,其材料属性差异巨大[14],聚氨酯弹性体的硬度在邵氏硬度10A~80D之间时,弹性模量在5~600 MPa。广西大学苏益声等[15]为了研究聚氨酯硬泡材料的应力-应变关系及泊松比,在室温条件下对聚氨酯硬泡材料进行了轴向压缩试验。结果显示,聚氨酯硬泡材料在整个抗压过程中都没有出现开裂现象,表明聚氨酯硬泡材料在抗压方面具有明显的延性性能;随后基于其应力-应变关系曲线,对其本构关系进行了拟合分析,从而得出聚氨酯硬泡材料强度极限为179.56 kPa,弹性模量为39.4 MPa,并由纵横向应变求得其泊松比为0.42。

综上,虽然本文试验填充的聚氨酯弹性模量较小,但主要原因是制备方式受限,若采用合理的制备手段,可在铝合金管内填充弹性模量较高的聚氨酯。所以结合上述研究成果,本节进行参数分析时聚氨酯弹性模量的取值为0~80 MPa。

4.2 分析结果

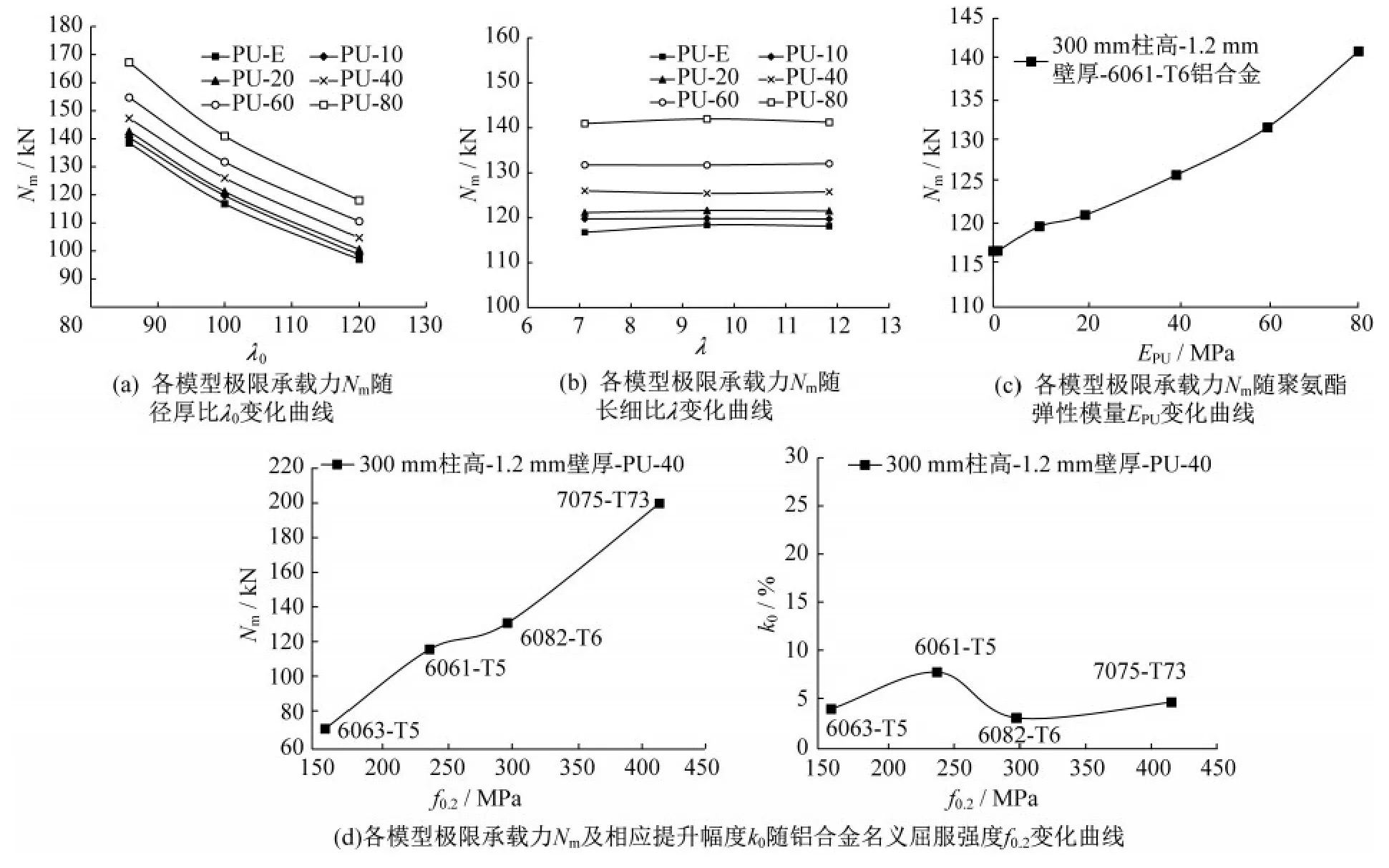

各参数的分析结果如图16 所示,其中极限变形指数值分析得到的极限承载力处对应的峰值变形。各参数对复合构件承载力的影响规律如下:

图16 不同参数对承载力的影响Fig.16 The influence of different parameters on the bearing capacity

(1)聚氨酯铝合金薄壁管的承载力随径厚比增大而减小。以300 mm柱高的模型对照组为例,如图16(a)所示,图中PU-E 指不填充聚氨酯的空管,其余PU-后缀数字指填充聚氨酯的弹性模量。聚氨酯对铝合金薄壁管的局部屈曲起到了抑制作用,填充聚氨酯后的承载力有所提升。但聚氨酯对于不同径厚比的薄壁管承载性能的提升幅度基本相同,壁厚1.0 mm、1.2 mm、1.4 mm 的铝合金薄壁管填充40 MPa 的聚氨酯后,极限承载力分别提升7.84%、7.88%、6.35%。

(2)在短柱范围内,复合构件的承载力受长细比影响不明显。以1.2 mm 壁厚的模型对照组为例,如图16(b)所示。随着长细比的逐步增大,复合构件的初始线刚度明显减小,极限承载力稍有下降,但变化幅度不明显。这是因为对于短柱而言,局部屈曲占失稳破坏的主导因素,很难发生整体失稳,所以长细比对复合圆管的承载力影响不大。

(3)不同的聚氨酯性能对复合构件承载力影响不同。以300 mm 柱高、1.2 mm 壁厚,且铝合金牌号为6061-T6 的模型对照组为例,如图16(c)所示。当填入的聚氨酯弹性模量在20 MPa 以下时,复合构件的承载力与相应的空心管承载力差别不大;而填入的聚氨酯弹性模量超过20 MPa 时,其对铝合金薄壁管的局部屈曲起到了明显的抑制作用,且聚氨酯弹性模量越大,对复合构件承载力提升作用越明显。

(4)以300 mm 柱高、1.2 mm 壁厚,且聚氨酯弹性模量为40 MPa 的模型对照组为例,如图16(d)所示,其中k0表示不同铝合金牌号的复合构件分别相对空管构件的承载力提升幅度。对于不同铝合金牌号的复合构件,铝合金材料强度越高,复合构件整体承载力越高;且填充聚氨酯后相较相同条件的空管均提升了极限承载力,而提升比例基本相同。

5 理论研究与对比

5.1 空心铝合金圆管弹塑性局部屈曲临界应力

由Donnell方程[17]可知,理想圆柱壳弹性屈曲应力可用式(2)计算:

式中:R为圆柱壳中面半径;t为圆柱壳厚度;E为弹性模量;μ为泊松比,对于铝合金材料,μ=0.3,则有:

当发生弹塑性屈曲时,可近似在弹性临界屈曲应力的基础上乘以切线模量修正系数EtE,即

式中,Et为铝合金切线模量。

目前学者们对于铝合金本构关系的研究已经非常充分,其中Ramberg-Osgood 模型[18]最为常用,该模型的表达形式如式(5)所示:

式中:E为原点处的弹性模量;n和B则是通过试验测定的参数。

对于牌号为6061-T6 的国产铝合金材料,对式(5)两边求导得:

代入式(4)中,即可得:

将圆管半径与厚度之比表示为λ=Rt,则

式(9)即为理想铝合金薄壁圆管弹塑性局部稳定屈曲临界应力计算公式,本文根据Steinhard的建议[19]取n=f0.2/10,B=f0.2/,式(9)可进一步简化为

式(10)即为理想铝合金薄壁圆管弹塑性局部屈曲临界应力计算公式,式(11)为其正则化公式。

5.2 考虑初始缺陷后的修正

为研究初始缺陷幅值对铝合金薄壁空管弹塑性局部屈曲应力的影响,建立了40 个数值模型,分为5组,每组均设置壁厚为0.4~1.6 mm 的模型8个,且各组分为不加初始缺陷以及初始缺陷幅值为管径的1/100、1/150、1/200、1/250,40 个模型柱高均为300 mm。利用上述模型,对考虑初始缺陷的铝合金薄壁圆管轴压弹塑性局部屈曲进行了计算,并与理论公式结果相比对,对比结果如图17所示。

图17 理论公式与考虑初始缺陷的数值模拟结果对比Fig.17 Comparison of theoretical formula and numerical simulation results considering initial defects

由数值模拟的结果可知:对于无初始缺陷的铝合金薄壁圆管,数值结果和式(11)的结果相比误差较小,即使当λn=0.6 时,误差仅为-5.1%。但考虑到无初始缺陷只是理想情况,实际加工过程中初始缺陷普遍存在,根据数值分析结果可知:当λn≤0.24时,即使初始缺陷幅值达到管径的1/100,最大误差也仅为-3.34%;而当λn>0.24 时,随着壁厚减小,初始缺陷对承载力的影响显著提升,对于初始缺陷幅值为1/100 的情形,当λn=0.6 时,误差达到-35.45%,故理论公式需要对考虑初始缺陷的影响进行修正。

根据《铝及铝合金热挤压管》(GB/T 4437.1—2015)[19],公称外径120 mm 的高精级的铝合金圆管外径容许偏差为±0.9 mm。因此可以偏安全地采用D/100 作为所有铝合金薄壁管的初始缺陷幅值。图18给出了初始缺陷幅值为D/100时的数值计算结果,图中横轴为λn,纵轴为φ。

图18 初始缺陷幅值为D/100的模型数值结果与拟合计算式对比Fig.18 Comparison of the numerical results of the model with the initial defect amplitude of D/100 and the fitting formula

由图18 的数值分析结果,可以拟合得到稳定系数的计算式为

将式(12)、式(13)与数值模拟结果相比对,如图18所示,拟合结果较好。

5.3 聚氨酯铝合金复合薄壁圆管承载力拟合式

要讨论填充聚氨酯后复合圆管的承载力,即可在原有的铝合金圆管承载力基础上考虑填充聚氨酯的承载力提升系数k。由第4 节的讨论结果可知,聚氨酯对复合构件承载力的提升幅度主要是由聚氨酯性能决定的,而聚氨酯性能的变化直接影响的是复合构件各部分的刚度比例,故引入刚度比的概念,定义复合构件的刚度比为铝合金管的刚度与复合管总刚度的比值,即

式中:EAL和EPU分别为铝合金和聚氨酯的弹性模量;ΑAL和ΑPU分别为铝合金管和内填聚氨酯的截面面积。

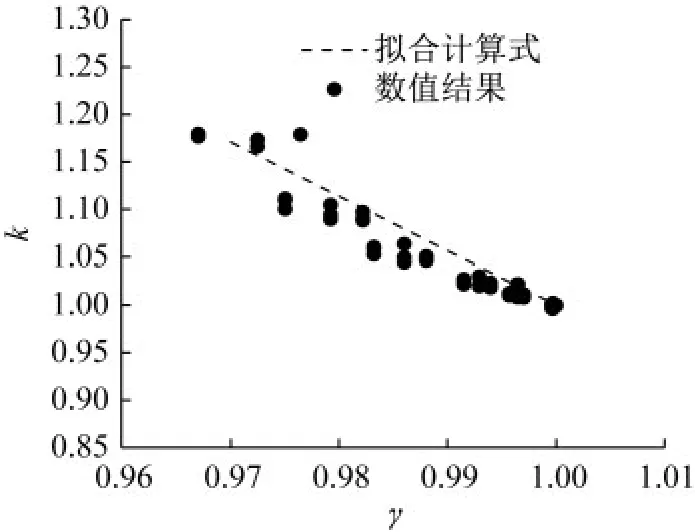

于是可将k与刚度比γ进行拟合,即可得到k的表达式。将上文参数分析中的各模型计算结果按模型刚度比γ以及相应承载力提高系数k进行对照,如图19 所示,k与γ基本呈线性关系,故将二者进行线性拟合,即可得到k的表达式:

图19 承载力提高系数和刚度比之间的关系Fig.19 Relationship between bearing capacity enhancement factor and stiffness ratio

由式(15)可知,对于铝合金空管,刚度比γ=1,因此提高系数k=1。

综上,聚氨酯铝合金复合薄壁圆管承载力拟合计算式可表示为

式中:k为填充聚氨酯的承载力提升系数,可按式(14)、式(15)计算;φ为局部稳定系数,可按式(12)、式(13)计算。

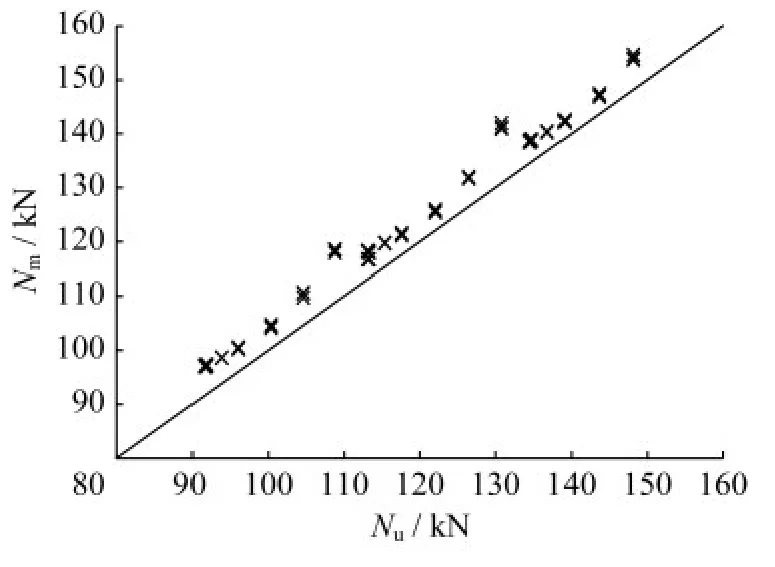

5.4 承载力计算式的验证

表4 给出了式(16)计算结果和试验结果的对比,图20 给出了式(16)计算结果和数值分析结果的对比。从表4 可以看出,式(16)和试验结果的最大误差仅为-6.96%。从图20可以看出,式(16)和数值计算结果的最大误差仅为-9.28%,且拟合式计算结果始终偏安全。由此可见,式(16)具有较高的计算精度。

图20 式(16)计算承载力Nu与数值计算承载力Nm对比Fig.20 Comparison of formula(16)and numerical simulation results

6 结论

(1)本文完成了聚氨酯及铝合金材料的材性试验,获得各材料的弹性模量等力学性能指标,并拟合得到了聚氨酯弹性模量与其密度之间的关系。

(2)完成了15组聚氨酯铝合金复合薄壁管的轴压试验,结果表明,复合构件在轴向压力的作用下普遍呈现端部局部失稳的破坏模式。而根据失稳时的变形又可将破坏模式分为劈裂破坏、叠缩劈裂和叠缩劈裂+不规则变形破坏三种,且填充50 kg/m3、100 kg/m3的聚氨酯对铝合金薄壁管的承载力和初始刚度没有明显提升。

(3)建立了数值模型,对影响复合构件承载能力的各个因素进行了探究。结果表明,径厚比和聚氨酯性能的影响最为显著,而决定聚氨酯对铝合金空管的承载力提升系数的主要因素是聚氨酯的弹性模量。

(4)基于Donnell 方程和Ramberg-Osgood 模型,推导出铝合金空心薄壁圆管弹塑性局部屈曲临界应力公式,并参考相关规范拟合得到考虑初始缺陷的薄壁圆管弹塑性局部屈曲临界应力;随后基于数值模拟结果,拟合出复合构件承载力的提升系数k的计算式,进而得出聚氨酯铝合金复合薄壁管轴压承载力的计算式。和数值计算结果及试验结果对比表明,该计算式具有较高精度。