高温高压作用下基于数值仿真的安全壳力学响应分析及承载力研究

鲁 正 范俏巧 谢孟宏 蒋 迪 宋孟燕 柳祥千 周映旻

(1.同济大学结构防灾减灾工程系,上海 200092;2.同济大学土木工程防灾减灾全国重点实验室,上海 200092;3.中国核电工程有限公司,北京 100840)

0 引言

能源是社会和经济发展的基础,是人类生活和生产的基本要素。随着社会的发展,人类对能源的需求也在不断扩大,人们对于绿色低碳循环经济体系的要求也在不断提升。核电是一种技术成熟的高效、清洁能源,积极推进核电建设是解决人类能源问题的一项重要举措[1-2]。

安全壳结构是核反应堆的最后一道屏障,它的安全性能十分重要。目前已有的安全壳力学性能研究中,主要包含两大类:①结合试验数据进行研究,其中既有整体模型试验[3-5],也有针对安全壳结构局部进行的安全性试验[6];②根据已有、公开的试验数据进行数值仿真研究[7-9]。

目前我国在安全壳承载能力的研究上已取得了一系列重要进展,各个核电厂压力水堆也都运行良好,并未出现任何安全问题,这也表明我国的核电厂安全壳设计合理。然而,安全壳性能研究方面仍有值得提升的空间。如,在实际设计过程中,为确保安全壳在超基准条件下依旧处在弹性阶段,工程师会预留大量的安全余度。虽然这一“余度”是基于安全性的考量,但另一方面也是由于国内外在严重事故(尤其是高温高压双重荷载)下安全壳屏障完整性、力学响应研究等方面依旧缺乏全面深入的研究,已有研究大多为高压荷载或高温荷载(如林诚格等[10]对事故条件下AP1000安全壳进行了承压分析,Hu等[11]在材料非线性基础上模拟得到了安全壳极限承载力;吴畅等[12]对安全壳的温度场及温度应力进行了理论分析及数值仿真),高温高压双重荷载下的承载力研究相对较少且时间相对较早[13],同时近些年也缺少相关的数据对我国当前核电厂安全壳结构在严重事故下的具体破坏模式和承载能力进行进一步研究。这不仅仅制约了安全性提升,同时由于工程上预设了较多保守假设,也在一定程度上限制了经济性[10]。

为全面提升我国核电站整体安全性和经济性,进一步强化安全壳放射性包容能力,有效缓解严重事故后果,开展高温高压荷载作用下安全壳结构性能研究的必要性不言而喻。基于此,本文以某一新型压水堆核电站反应堆安全壳为对象,采用ABAQUS 有限元分析软件,研究当其发生严重事故(安全壳内压力和温度二者均升高)时,安全壳各组分的力学响应变化全过程以及承载能力,通过考察安全壳的破坏特征及破坏模式,进一步明确安全壳失效机理。

1 有限元模型建立

1.1 结构基本参数

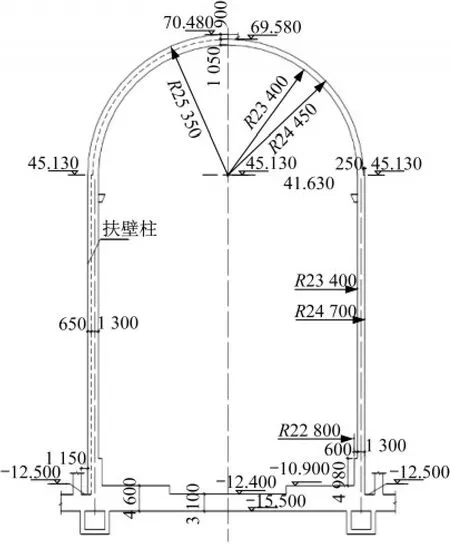

某新型压水堆核电站反应堆厂房的内层安全壳由筒壁、穹顶和基础底板组成。筒壁为圆柱形,穹顶是完整的半球形,穹顶和筒壁连成一体,为预应力钢筋混凝土结构。安全壳内侧完全由密封的钢衬里覆盖,钢衬里厚度为6 mm。在筒壁外侧设置有两个扶壁柱,互成180°。安全壳基础底板为现浇钢筋混凝土结构,底面标高为-15.50 m;穹顶顶面标高为70.48 m,结构总高度85.98 m。安全壳筒壁的内径为46.8 m,壁厚为1.3 m,另在闸门洞口等局部区域增厚,穹顶内侧半径为23.40 m,穹顶壁厚为1.05 m。安全壳结构具体如图1所示。

图1 安全壳结构剖面图Fig.1 Cross section of the containment

预应力系统主要应用于筒壁和穹顶两个部位。预应力系统包括三种钢束,分别是倒U 形钢束、筒体水平钢束和穹顶水平钢束。另外,筒身和穹顶还布置有环向及纵向普通钢筋。

1.2 有限元模型建立

内层安全壳结构由混凝土、普通钢筋、预应力钢束和钢衬里组成,由于受力和材料属性的不同,各层次应采用不同的建模方法,使用不同特性的单元对各部分进行模拟。

1)混凝土层(图2)

图2 混凝土层网格模型Fig.2 Concrete layer mesh model

混凝土采用三维实体单元进行模拟[11],筒体沿厚度方向分三层,沿竖向和环向单元尺寸为0.8 m 左右。局部区域对网格进行了加密处理。划分后共有单元6.13 万个。混凝土标号为C50,本构则采用CDP损伤模型[18]。

2)预应力钢束(图3)

图3 预应力钢束几何模型Fig.3 Geometric model of prestressed tendons

预应力钢束的模拟是安全壳极限承载力计算的关键步骤。本文用 Truss 单元模拟预应力束,运用Embedded 约束建立混凝土单元和预应力束的相互作用。

除此之外,安全壳建模中的难点在于如何准确模拟不规则的预应力钢束分布。尽管ABAQUSCAE 环境下直接绘制三维空间曲线比较困难,但是ABAQUS 软件提供了丰富的第三方程序接口。因此,本文采用的方式为:首先通过参数化建模工具Grasshopper 编程生成预应力束的空间曲线特征,然后通过bake 操作生成Rhino 实物模型,导入ABAQUS 中。全部预应力钢束模型如图3 所示,分为穹顶、筒壁竖向、筒壁环向三个部分,共计4.36 万个单元(T3D2)。预应力钢束由55 股钢绞线组成,钢绞线采用1860 级钢绞线(公称直径取15.7 mm),本构采用具有塑性强化段的双折线模型。

3)普通钢筋及钢衬里(图4)

图4 预应力束应力云图Fig.4 Stress cloud map of prestressed tendons

安全壳内的普通钢筋(HRB400)采用rebar 的方式定义,采用了面单元。

安全壳结构的钢衬里(密度7 850 kg/m3,弹性模量为210 000 MPa,屈服强度360 MPa,泊松比0.28)厚度较薄,因此采用壳单元(S4)模拟,用Tie约束模拟钢衬里与混凝土之间的实际连接情况。同时,为了保证Tie 约束的准确性,控制钢衬里的单元尺寸与混凝土单元的尺寸大小相仿。划分网格后,普通钢筋共计1.26 万个单元(SFM3D4),钢衬里共有1.22万个单元(S4)。普通钢筋及钢衬里本构采取具有塑性强化段的双折线模型。

1.3 荷载输入与边界条件

极限承载力分析考虑的荷载作用包括结构自重、预应力效应、内压荷载和温度作用。其中内压荷载和温度作用是对结构内层安全壳结构极限承载力起控制作用的荷载。

本文主要考察严重事故条件下,安全壳内部的压力和温度二者均迅速升高的荷载工况。根据严重事故发生后安全壳内部的升温曲线可知:严重事故发生后,安全壳内部的温度会在10 s 内迅速升高至140 ℃,随后长期保持在150 ℃左右。为了简化加载过程、减少计算资源的消耗,本文将温度直接升高150 ℃并在后续保持不变。因此,具体荷载步(step)为:①降温法施加预应力,降温法的具体施加方法详见有关文献[14-16]及公式(1),预应力施加结果见图4;②结构内表面修改预定义温度场,施加温度变化值,即荷载步将温度提升至150°并保持不变;③之后每个荷载步以0.5 MPa的增量逐步加载,直到安全壳判别为达到极限承载力发生破坏为止。

式中:ΔT为设定的降温值;σpe为施加的预应力值;α为预应力筋的线膨胀系数;E为材料的弹性模量;Α为预应力筋截面面积。

和筒体本身相比,安全壳底板刚度较大,可近似为刚体,因此在安全壳底部定义的边界条件为固结。

2 数值模拟结果分析

2.1 破坏准则与极限承载力

安全壳失效可分为结构失效和功能失效。一般认为,安全壳结构失效的标志为[19-24]:预应力钢束达到屈服强度;混凝土大部分开裂而无法继续承载。安全壳功能失效,即认为发生泄漏的标志为:钢衬里的最大拉应变达到0.3%;钢衬里一定范围应变超过0.2%而导致区域性撕裂。

初始时,在预应力的作用下,安全壳整体是收缩状态。在严重事故工况下,安全壳内部温度升高至150 ℃,结构受热膨胀且会产生预应力损失,但在标准设计压力下仍处于弹性范围内。当内压增长到约0.65 MPa 时,预应力与内压相抵消,筒壁混凝土基本恢复到预应力张拉前的状态。随着内压力进一步增大,闸门洞口处的混凝土率先发生开裂,钢衬里率先进入塑性。伴随着混凝土开裂,增长的压力逐渐由预应力束、普通钢筋和钢衬里承担。内压增长到1.20 MPa 时混凝土大面积发生开裂,但仍具备一定的承载能力;增长到1.27 MPa时,钢衬里已有大面积的塑性区,将因屈服后进入大变形状态导致撕裂,安全壳功能失效;增长到1.42 MPa 时,环向预应力束屈服,安全壳达到极限承载力。

2.2 混凝土开裂全过程分析

混凝土的开裂情况如图5所示。

图5 混凝土开裂Fig.5 Cracking of concrete

裂缝首先从设备闸门(即开口处)上、下边缘出现(0.5 MPa),此时虽然应力水平不高,但是由于温度上升引起有效预压力降低,最终导致在内压荷载作用下更容易发生开裂,因此在实际设计过程中,高温高压双重作用下的混凝土开裂问题需要重点关注。

随着内压的增长,这些初始的微小裂缝开始沿竖向不断扩展,当内压发展到0.71 MPa 时裂缝已经延伸至闸门加厚区。当内压达到0.79 MPa时,设备闸门的左右两侧及安全壳底部开始出现裂缝;随着内压继续增大、荷载达到1.00 MPa 时,安全壳整体各个区域均出现了不同程度的开裂。当荷载达到1.20 MPa时,从图5(f)可知,安全壳已经呈现大面积严重开裂的情况。

2.3 钢衬里变化全过程分析

安全壳内部设有6 mm的钢衬里,其作用是为了保证安全壳结构的密封性,防止核反应物质的泄露。因此,同样需要对其在既定荷载作用下进行全过程分析。

钢衬里随内压增长的具体变化过程如图6 所示。当内压值为0.5 MPa 时,钢衬里各处均处于弹性阶段,但是由于应力集中,洞口处的Mises 应力可以达到200 MPa。当内压达到0.72 MPa 时,开孔区域(即洞口处)应力水平达到360 MPa,钢衬里开始出现塑性区,但其余区域仍处于弹性状态。

图6 钢衬里应力云图Fig.6 Stress cloud of steel liner

此时,受到混凝土开裂的影响,钢衬里所承担的外荷载进一步增大,钢衬里应力水平增长速度加快。当内压达到1.00 MPa 时,洞口两侧已经形成圆形的屈服区域并不断扩展,继续增长到1.27 MPa 时大面积进入塑性。当荷载水平达到1.42 MPa 时,钢衬里几乎全部进入塑性状态。

3 结论

基于对严重事故(高温高压)荷载作用下安全壳力学响应研究的重要性,本文采用ABAQUS 有限元分析软件,对某一实际安全壳结构进行了分析,主要结论如下:

(1)高温高压荷载作用下会导致一定程度的有效预应力下降,混凝土开裂更容易发生,需要引起重视。

另外,从整体上来看,初始阶段安全壳结构以整体均匀膨胀为主。随着内压的不断增大,安全壳破坏首先从孔洞处产生,这部分敏感区域会首先出现较大变形并逐渐进入开裂(或屈服)阶段直至破坏。因此开孔处需要进行额外关注,可通过设置加强区的方式进行局部加强。

(2)在设计工况下安全壳整体力学性能良好,随着荷载不断增大,混凝土首先出现开裂(0.5 MPa),但始终保有一定的承载能力,并不会完全退出工作。预应力钢束在承载能力上发挥着重要作用,其屈服和拉断意味着结构的破坏(1.42 MPa)。但是在预应力钢筋破坏之前,钢衬里就会首先发生大面积的屈服、撕裂而导致安全壳整体失去包容能力,发生功能性失效(1.27 MPa)。