不同腔体构造方钢管高强再生混凝土轴压性能

曹万林 郭瑞洁 秦 嘉 王 浩 董宏英 刘亦斌

(北京工业大学城市建设学部,北京 100124)

0 引言

钢管混凝土由于具有较高的强度、刚度及较好的延性,并且能够充分利用钢和混凝土的材料性能,即钢管可以约束混凝土,混凝土可以抑制钢管局部屈曲,被广泛应用于现代结构,尤其是高层建筑中[1]。许多研究表明,矩(方)形钢管更容易发生局部屈曲,导致其性能不如圆形钢管混凝土。然而,矩(方)形钢管混凝土由于具有较高的水平荷载抵抗力、方便梁柱节点连接、美观性好等优点在工程实践中得到越来越多的应用[2]。

为改善矩(方)形钢管混凝土的性能,应采取合理的构造措施来抑制其局部屈曲。为此,国内外学者提出了许多加强措施,包括腔体内设置竖向肋板、环向肋板、拉结筋、栓钉等,并对其进行了试验及理论研究。Tao 等[3]研究了在钢管内壁上焊接竖向肋板对矩(方)形钢管混凝土柱轴压性能的影响,发现竖向肋板可以延缓钢管的局部屈曲,显著提高试件在轴压荷载下的刚度和承载力,但对试件延性没有明显影响。Cai 等[4]研究发现水平正交拉结筋可以有效延缓轴压荷载作用下钢管的局部屈曲,提高钢管对混凝土的约束。徐娜等[5]采用有限元软件ABAQUS 分析了在钢管壁内侧设环向加劲肋和栓钉对矩形钢管混凝土柱轴压性能的影响,发现设环向加劲肋和栓钉可以提高矩形钢管混凝土柱的承载能力,但栓钉对承载力的贡献很小。

目前,国内外学者对采取不同加强措施的矩(方)形钢管混凝土进行了大量的试验研究,但尚缺少不同腔体构造的方钢管高强再生混凝土与方钢管高强普通混凝土轴压性能的比较试验研究。

本文针对建筑底层钢管混凝土柱柱底区段受到基础的强约束、钢管混凝土柱底部区段轴压性能试验及理论分析不足的现状,对方钢管的4 种钢管腔体构造的4 个方钢管高强普通混凝土试件和4 个方钢管高强再生混凝土试件进行轴压试验,比较分析方钢管不同腔体构造及不同混凝土种类试件的破坏过程、荷载-位移曲线、承载力、延性、耗能能力和应变;针对考虑基础对钢管混凝土柱柱底区段强约束的钢管混凝土墩状试件受压承载力大于相同构造的钢管混凝土柱受压承载力,提出承载力影响系数;建立符合构造特点的有限元模型,进行不同腔体构造参数分析,研究不同参数对试件损伤演化过程的影响。

1 试验概况

1.1 试件设计

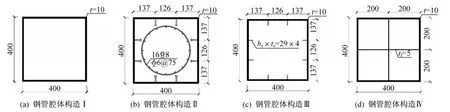

共设计了8 个方钢管高强混凝土墩状试件,设计参数为钢管腔体构造和混凝土种类。试件钢管腔体构造截面如图1 所示。其中钢管腔体构造Ⅰ为空腔体(用作对比);钢管腔体构造Ⅱ为内置钢筋笼和栓钉;钢管腔体构造Ⅲ为内置竖向肋板;钢管腔体构造Ⅳ为内置分腔钢板。所有试件截面边长a=400 mm,钢管壁厚t=10 mm,径厚比a/t=40,满足《钢管混凝土结构技术规范》(GB 50936—2014)[6]中的要求。对于内置钢筋笼和栓钉的试件,钢筋笼由16B8 纵向钢筋和A6@75 箍筋组成,栓钉为两层,分别在距离柱底150 mm 和300 mm 处;对于内置竖向肋板的试件,竖向肋板在方钢管每面沿试件高度通长设置两个,参考文献[2],确定竖向肋板的宽度和厚度。竖向肋板宽度bs为29 mm,厚度ts为4 mm;肋板宽厚比bs/ts=7.25;对于内置分腔钢板的试件,分腔钢板将混凝土截面等分为4 部分,分腔钢板厚度tf为5 mm。所有试件的高度均为400 mm。

图1 不同钢管腔体构造的试件截面:(单位:mm)Fig.1 Cross-sections of specimens with different cell details(Unit:mm)

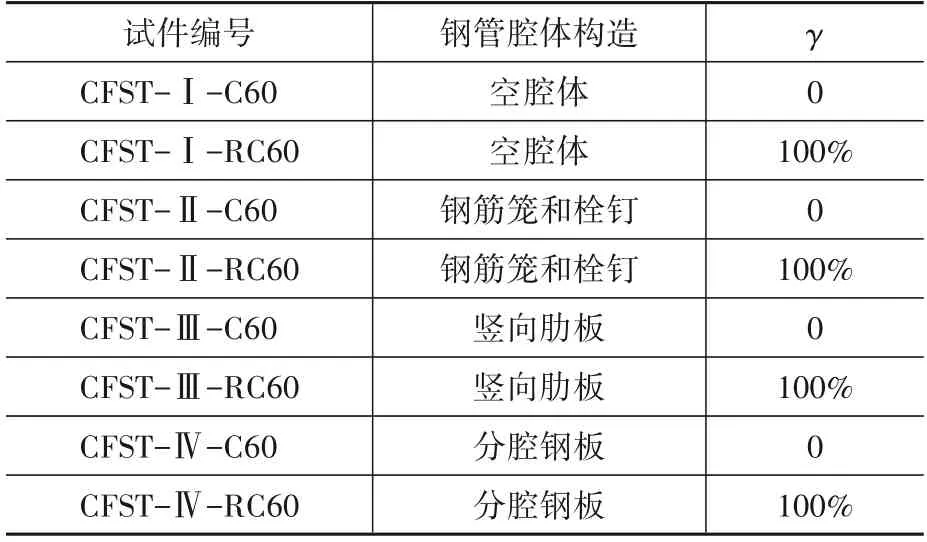

试件主要设计参数见表1。其中,再生混凝土采用再生粗骨料混凝土,且再生粗骨料取代率γ为100%,当γ=0 时为普通混凝土。试件编号由钢管腔体构造和混凝土种类组成,如CFST-Ⅰ-C60 表示采用钢管腔体构造Ⅰ、C60 普通混凝土的方钢管高强混凝土墩状试件。

表1 试件主要设计参数Table 1 Design parameters of specimens

1.2 材料性能

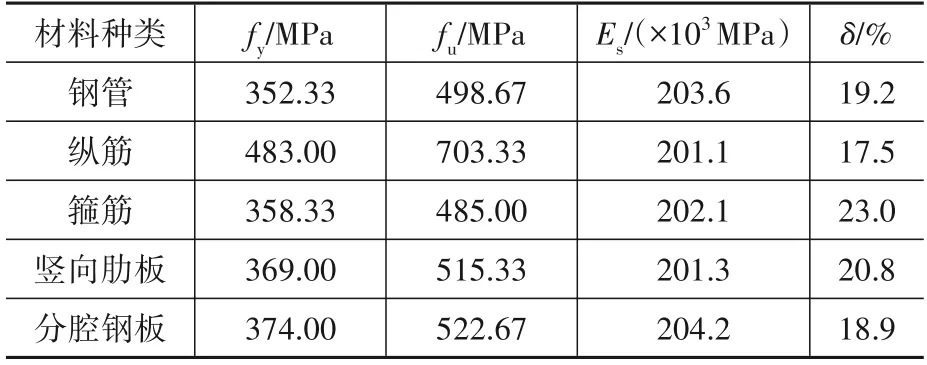

试验所用混凝土配合比见表2。水泥采用P.O.52.5普通硅酸盐水泥,并加入粉煤灰、矿粉和减水剂等外加剂。对于高强普通混凝土和高强再生混凝土,分别实测3个同种条件养护下边长150 mm的混凝土立方体试块,得到立方体抗压强度平均值分别为63.30 MPa 和62.09 MPa,弹性模量分别为35.60 GPa 和35.73 GPa。试验所用钢材等级为Q345,实测钢材力学性能见表3。表中:fy为屈服强度,fu为极限抗拉强度,Es为弹性模量,δ为伸长率。

表2 混凝土配合比Table 2 Mix proportions of concrete

表3 钢材力学性能Table 3 Mechanical properties of steel

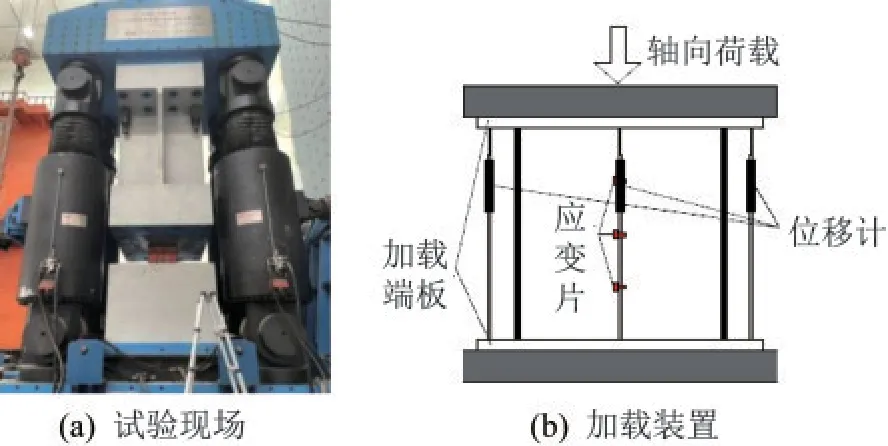

1.3 加载装置及测点布置

试验在北京工业大学7 000 t 大型试验机上进行,试验现场及加载装置见图2。加载端配有球铰支座,试件两端分别安装加载端板,采用力-位移联合控制加载,首先进行预加载,确定采集系统正常工作后进行正式加载。在试件屈服之前,即荷载-位移曲线出现明显拐点之前,采用力控制加载,每级增量为2 000 kN,持荷不少于5 min。试件屈服后,采用位移控制加载,位移控制级差为2 mm,加载速率为3 mm/min。当试件的承载力下降至极限荷载的85%或试件变形过大,即试件轴向变形达20 mm(试件总长的5%)时,停止加载[7]。

图2 试验现场及加载装置Fig.2 Photograph of experimental site and test setup

在试件四面布置拉线位移计,测量试件整体的轴向变形。在试件四面中间沿高度方向均匀布置3 个横向应变片和3 个竖向应变片,共计24 个钢材应变片,用以监测钢管应变发展。其中内置分腔钢板的试件(CFST-Ⅳ-C60、CFST-Ⅳ-RC60)的应变片布置在分腔钢板与外钢管中间。

2 试验结果及其分析

2.1 破坏特征

各试件的最终破坏均表现为钢管的向外鼓曲。采用高强普通混凝土和高强再生混凝土试件的破坏形态相似,表明混凝土种类对试件破坏形态影响较小。因此,仅以方钢管高强再生混凝土试件为例,分析不同腔体构造对试件破坏形态的影响(图3)。与空腔体方钢管高强再生混凝土试件[图3(a)]相比,内置钢筋笼和栓钉可以减轻钢管的鼓曲程度[图3(b)]。内置竖向肋板后,焊接竖向肋板处的钢管鼓曲可以得到限制,但由于竖向肋板刚度较小,限制作用不显著,但钢管鼓曲幅度减小[图3(c)]。内置分腔钢板后,由于分腔钢板的刚度较大,焊接分腔钢板处钢管鼓曲得到明显限制,钢管鼓曲呈两个半波状[图3(d)]。同时,由于内置分腔钢板后,钢管对混凝土的约束作用显著增强,钢管鼓曲的幅度明显减小。

图3 试件破坏形态Fig.3 Failure modes

2.2 轴向荷载-位移曲线

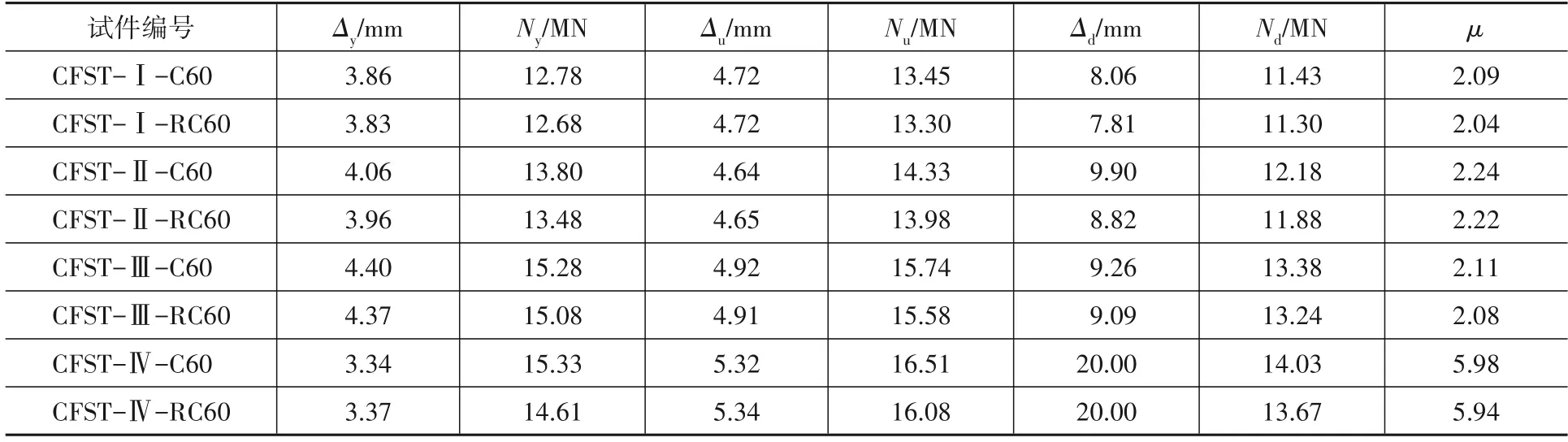

实测各试件的轴向荷载-位移曲线见图4,各试件的特征荷载及位移见表4。其中:Ny为屈服荷载,由能量等值法[8]确定;Nu为极限荷载;Nd为破坏荷载,定义为下降到85%极限荷载所对应的荷载;Δy、Δu、Δd分别为屈服位移、极限位移和破坏位移;μ为位移延性系数,μ=Δd/Δy,用来表征试件的变形能力。由于内置分腔钢板试件(CFST-Ⅳ-C60、CFST-Ⅳ-RC60)的承载力始终没有下降至极限荷载的85%,取位移20 mm 作为试件的破坏位移,所对应的荷载即为破坏荷载。

图4 轴向荷载-位移曲线Fig.4 Axial load-displacement curves

表4 实测试件特征值Table 4 Measured characteristic values of specimens

分析可知:

(1)与试件CFST-Ⅰ-C60 相比,试件CFST-Ⅱ-C60、CFST-Ⅲ-C60、CFST-Ⅳ-C60 的极限承载力分别提高了6.57%、17.10%和22.76%;延性分别提高了7.11%、0.72%和186.05%;与试件CFST-Ⅰ-RC60 相比,试件CFST-Ⅱ-RC60、CFST-Ⅲ-RC60、CFST-Ⅳ-RC60 的极限承载力分别提高了5.12%、17.12%和20.94%;延性分别提高了9.23%、2.04%和191.79%。分析不同腔体构造对试件受力机理的影响:①内置钢筋笼和栓钉,钢筋笼在混凝土膨胀时起到约束核心混凝土的作用,栓钉可以增强钢管与混凝土的粘结作用,进而提高钢管对混凝土的约束作用。②竖向肋板可以对试件轴压承载力提供直接贡献。同时,由于竖向肋板焊接在钢管内壁上,可以增加混凝土与钢管的接触面积,进而提高钢管对混凝土的约束作用。③分腔钢板同样可以对试件轴压承载力提供直接贡献。分腔钢板将混凝土等分为四个区域,每一区域混凝土受到的约束作用均有所增强,分腔钢板还可以限制钢管的屈曲。

(2)比较采用相同钢管腔体构造的高强再生混凝土试件和高强普通混凝土试件的极限承载力及延性,可以看出:对于空腔体试件,与试件CFST-Ⅰ-C60 相比,试件CFST-Ⅰ-RC60 的极限承载力和延性分别下降了1.08%和2.58%;对于内置钢筋笼和栓钉试件,与试件CFST-Ⅱ-C60 相比,试件CFST-Ⅱ-RC60 的极限承载力和延性分别下降了2.43%和0.65%;对于内置竖向肋板试件,与试件CFST-Ⅲ-C60 相比,试件CFST-Ⅲ-RC60 的极限承载力和延性分别下降了1.06%和1.31%;对于内置分腔钢板试件,与试件CFST-ⅣC60 相比,试件CFST-Ⅳ-RC60 的极限承载力和延性分别下降了2.55%和0.62%。结果表明:与采用高强普通混凝土试件相比,采用高强再生混凝土试件的极限承载力和延性有所下降,但下降幅度在3%以内,说明二者轴压性能基本相同。

2.3 耗能能力

以轴向荷载-位移曲线与横轴包围的面积来反映试件的累积耗能,实测各试件达到屈服荷载时的累积耗能Ey以及到达极限荷载时的累积耗能Eu见图5。

图5 试件累积耗能对比Fig.5 Comparison of accumulated energy dissipation

由图5 可知,采取不同的腔体构造均可以提高试件的耗能能力。对于方钢管高强普通混凝土试件,与试件CFST-Ⅰ-C60 相比,试件CFST-Ⅱ-C60、CFST-Ⅲ-C60、CFST-Ⅳ-C60 的Ey分别提高了11.75%、32.72% 和8.29%,Eu分别提高了0.18%、14.33%和60.46%;对于方钢管高强再生混凝土试件,与试件CFST-Ⅰ-RC60 相比,试件CFST-Ⅱ-RC60、CFST-Ⅲ-RC60、CFST-Ⅳ-RC60 的Ey分别提高了8.39%、32.94%和9.38%,Eu分别提高了0.23%、13.89%和57.63%。结果表明:内置竖向肋板对于试件到达屈服荷载时的累积耗能提高最显著,内置分腔钢板对于试件到达极限荷载时累积耗能提高最显著。此外,采用相同腔体构造、相同混凝土强度的方钢管高强再生混凝土试件与方钢管高强普通混凝土试件的耗能相差不大。

2.4 钢管应变

实测各试件钢管轴向荷载-竖向及横向应变曲线见图6,压应变为负,拉应变为正。钢管竖向应变和横向应变分别取为试件实测四面中部竖向和横向应变的均值,钢管屈服应变为实测钢管屈服强度与弹性模量的比值。分析图6可知:

图6 试件轴向荷载-应变曲线Fig.6 Axial load-strain curves of specimens

(1)各试件钢管均得到了充分利用,加载至极限荷载时,各试件钢管竖向应变均超过屈服应变。

(2)各试件钢管横向应变明显小于竖向应变,除内置分腔钢板的试件CFST-Ⅳ-C60、CFST-Ⅳ-RC60 的钢管横向应变超过屈服应变外,其他试件钢管横向应变均未达到屈服应变。

(3)相较于空腔体试件,设置腔体构造试件的竖向应变发展明显减缓,说明内置钢筋笼和栓钉、竖向肋板、分腔钢板均可不同程度减缓钢管损伤及性能退化。

3 承载力计算

由于针对钢管混凝土柱底部区段轴压性能试验及理论分析文献较少,在计算本文所研究的钢管混凝土墩状试件的轴压承载力时,首先按照已有文献所提出的计算钢管混凝土柱轴压承载力的方法进行计算,再基于试验结果对其进行修正。具体计算过程如下:

基于Mander[9]提出的约束混凝土受压本构关系[式(1)],考虑钢管、钢筋笼和栓钉、竖向肋板、分腔钢板对核心混凝土的约束,重点分析不同腔体构造作用在核心混凝土上的等效侧向压应力,来计算约束混凝土抗压强度。将混凝土和钢材所提供的轴压承载力相叠加,得到不同腔体构造方钢管高强混凝土试件轴压承载力。

式中:fcc为约束混凝土抗压强度;fc0为无约束混凝土抗压强度;fl为核心混凝土等效侧向压应力。

3.1 空腔体方钢管高强混凝土试件

根据蔡健等[10]提出的方形钢管混凝土在轴压下的受力机理,方形钢管约束下核心混凝土等效侧向压应力计算公式为

式中:ke为侧向有效约束系数;fl′为核心混凝土侧向压应力;fsh为方钢管横向拉应力;a为方钢管边长;t为方钢管厚度。

在轴压荷载作用下,钢管的纵向压应力和横向拉应力满足von Mises 屈服准则。文献[11]表明,钢管宽厚比W是影响方形钢管破坏形态的主要因素。当W>0.85时,试件将发生局部屈曲破坏;当W≤0.85时,试件可以不考虑局部屈曲的影响。

式中:μ、fy、Es分别为方钢管的泊松比、屈服强度和弹性模量;fsl为方钢管纵向压应力。

将混凝土和钢管提供的轴压承载力叠加起来,得到空腔体方钢管高强混凝土试件轴压承载力:

式中:As为钢管截面面积;fcc为方钢管约束混凝土抗压强度;Ac为方钢管内混凝土截面面积。

3.2 内置钢筋笼和栓钉的方钢管高强混凝土试件

文献[12]研究表明,栓钉对试件轴压承载力的贡献很小。因此,在计算内置钢筋笼和栓钉试件轴压承载力时,不考虑栓钉对承载力的贡献。由此,在空腔体方钢管高强混凝土试件基础上,考虑钢筋笼对核心混凝土的约束作用,计算得到箍筋作用在核心混凝土上的等效侧向压应力:

式中:ρv为体积配箍率;fyv为箍筋屈服强度;s′为箍筋竖向净距;ds为水平截面上箍筋中点到中心的核心尺寸;ρcc为纵向钢筋截面配筋率。

由于箍筋内混凝土同时受箍筋和方钢管约束,将箍筋和方钢管作用在混凝土上等效侧向压应力进行叠加后,再采用公式(1)计算得到该区域混凝土的约束抗压强度。

将方钢管约束混凝土、方钢管和箍筋复合约束混凝土、方钢管以及纵筋提供的轴压承载力叠加起来,得到内置钢筋笼和栓钉的方钢管高强混凝土试件轴压承载力:

式中:fsl、As、fcc、Ac定义同上;Ac′为箍筋内混凝土截面面积;fcc′为箍筋和方钢管复合约束混凝土抗压强度;fyr为纵向钢筋屈服强度;Ar为纵向钢筋截面总面积。

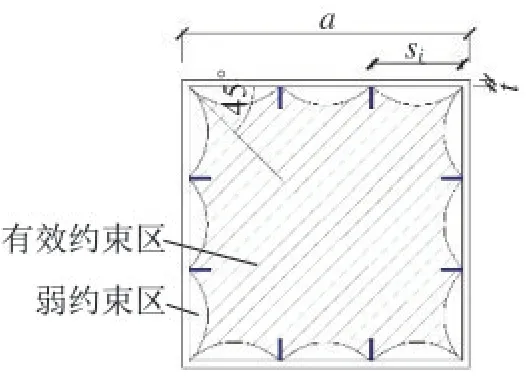

3.3 内置竖向肋板的方钢管高强混凝土试件

内置竖向肋板会改变方钢管约束混凝土约束区域的划分,如图7 所示,需调整侧向有效约束系数。对于内置竖向肋板的方钢管高强混凝土试件,其侧向有效约束系数ke,s按下式进行计算:

图7 内置竖向肋板方钢管高强混凝土试件截面混凝土有效约束区示意图Fig.7 Schematic diagram of effectively confined area of CFST with built-in vertical stiffeners

式中,si为第i个相邻竖向肋板或竖向钢管和外钢管之间的净距。

根据调整后的侧向有效约束系数,计算得到内置竖向肋板的方钢管高强混凝土试件内约束混凝土的抗压强度fcc,s。将约束混凝土、方钢管、竖向肋板提供的轴压承载力叠加起来,得到内置竖向肋板的方钢管高强混凝土试件轴压承载力:

式中:fsl、As、Ac定义同上;fcc,s为内置竖向肋板的方钢管高强混凝土试件内约束混凝土抗压强度;fys为竖向肋板屈服强度;Ass为竖向肋板截面总面积。

3.4 内置分腔钢板的方钢管高强混凝土试件

内置分腔钢板后,试件截面被分为四个腔体,如图8(a)所示。考虑内置分腔钢板受到混凝土的约束,其屈曲比外钢管小,导致受分腔钢板约束混凝土的弱约束区域减小,但其边界难以确定。同时,内置分腔钢板对相邻两个腔体均有约束作用,其分布比例也难以确定。因此,为简化计算,文献[13]提出了分离模型,即将多腔体钢管混凝土分离为几个单腔体钢管混凝土[图8(b)]。对于分离后的单腔体钢管混凝土,其分腔钢板厚度保持不变,有效强约束区与弱约束区边界仍按方钢管约束混凝土进行划分。

图8 内置分腔钢板方钢管高强混凝土试件截面混凝土有效约束区示意图Fig.8 Schematic diagram of effectively confined area of CFST with built-in cavity steel plates

由于四个腔体截面相同,以一个腔体为例,核心混凝土等效侧向压应力计算公式为

式中:fsh、t定义同上;fsh,f为分腔钢板横向拉应力,fsh,f=-0.21fyf;fyf为分腔钢板屈服强度;tf为分腔钢板厚度;af为单腔体截面边长,af=(a+tf)/2。

将式(12)代入式(1)即可得到内置分腔钢板的方钢管高强混凝土试件内部约束混凝土的抗压强度fcc,f。

将约束混凝土、方钢管、分腔钢板提供的轴压承载力叠加起来,得到内置分腔钢板的方钢管高强混凝土试件轴压承载力:

式中:fsl、As、Ac定义同上;fcc,f为内置分腔钢板方钢管高强混凝土试件内约束混凝土抗压强度;fsf,l为分腔钢板纵向压应力,fsf,l=0.89fyf;Asf为分腔钢板截面总面积。

按照计算钢管混凝土柱轴压承载力的计算方法计算得到的各试件轴压承载力Nc与试验实测轴压承载力Nt对比结果见表5。由对比结果可知,试验值均大于计算值,试验值与计算值比值的平均值为1.124。这是由于本试验为研究基础强约束钢管混凝土柱柱底区段的轴压性能,所设计的墩状试件两端在试验过程中受到加载装置的强约束作用,导致其轴压承载力大于普通钢管混凝土柱的轴压承载力。

表5 承载力计算值与试验值比较Table 5 Comparison of calculated and test values of bearing capacity

由此,提出承载力影响系数来对计算结果进行修正,承载力影响系数取为不同钢管腔体构造墩状试件试验实测轴压承载力与按照钢管混凝土柱计算方法计算所得轴压承载力比值的平均值,即1.124。因此,墩状试件承载力可由柱状试件承载力乘以承载力影响系数得到。针对实际工程中底层钢管混凝土柱柱底区段,仅柱底受到基础强约束,不同于试验中墩状试件两端均受到强约束作用,近似取为试验承载力影响系数的一半,即受到基础强约束底层钢管混凝土柱柱底区段的承载力影响系数为1.062。

4 有限元分析

4.1 有限元模型的建立与验证

采用ABAQUS 提供的八节点减缩积分实体单元C3D8R 模拟混凝土和方钢管;由于竖向肋板和分腔钢板厚度较小,采用四节点减缩积分壳单元S4R对其进行模拟;采用三维桁架单元T3D2模拟钢筋笼,包括纵筋和箍筋。模型中各部件之间的接触分别设置为:混凝土与方钢管之间,法向采用硬接触,切向采用罚摩擦,摩擦系数取0.25[14];竖向肋板和分腔钢板与方钢管之间采用绑定接触,竖向肋板、分腔钢板和钢筋笼均内置于混凝土之中。为模拟本试验中墩状试件两端受到的强约束作用,在方钢管高强混凝土试件模型两端分别设置刚性垫板,刚性垫板与上下端面均采用绑定接触。

有限元模型中钢材采用理想弹塑性模型,弹性模量取实测值,泊松比取0.3。采用ABAQUS中的塑性损伤模型对混凝土进行模拟,剪胀角、流动势偏移量、双轴受压与单轴受压极限强度比、不变量应力比等塑性参数均根据文献[15]取值。

关于混凝土本构关系的确定。对于普通混凝土,由于受到方钢管的约束作用,其受压应力-应变关系采用韩林海[16]提出的方钢管约束混凝土受压本构曲线;受拉应力-应变关系采用GB 50010—2010[17]中的混凝土受拉本构曲线。

对于再生混凝土,肖建庄[18]研究发现再生混凝土峰值应变较普通混凝土增大。采用公式(14)首先计算出无约束再生混凝土的峰值应变,再采用方钢管约束混凝土受压本构曲线计算得到约束再生混凝土的应力应变关系。

式中:εc为普通混凝土峰值应变;r为再生粗骨料取代率;为再生混凝土峰值应变。图9 显示了有限元计算所得的方钢管高强再生混凝土试件破坏时钢管及内部腔体构造的Mises 应力云图与混凝土等效塑性应变云图。可以看出,有限元模拟结果与试验现象相一致。如图10 所示,有限元模拟得到的轴压荷载-位移曲线与试验实测曲线符合较好,有限元模拟所得承载力与实测承载力比值的平均值为1.039,说明该模型可较好地预测方钢管高强混凝土试件的轴压性能。

图9 试件破坏时钢管及腔体构造Mises应力云图及混凝土等效塑性应变云图Fig.9 Mises stress cloud of steel tube and cavity details and PEEQ cloud of concrete at damage point

图10 有限元与试验轴向荷载-位移曲线的比较Fig.10 Comparison between FE and test axial load-displacement curves

4.2 参数分析

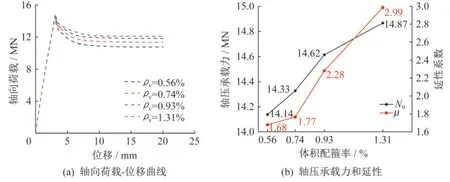

本文对三种腔体构造(内置钢筋笼和栓钉、内置竖向肋板及内置分腔钢板)方钢管高强再生混凝土试件,分别选取体积配箍率、竖向肋板配钢率和分腔钢板配钢率进行有限元参数分析。

4.2.1 体积配箍率(ρv)

通过改变箍筋间距,研究体积配箍率对方钢管高强再生混凝土试件轴压性能的影响。箍筋间距分别为50 mm、75 mm、100 mm 和150 mm 时,对应体积配箍率分别为1.31%、0.93%、0.74% 和0.56%。图11(a)和(b)显示了不同体积配箍率试件的轴向荷载-位移曲线、轴压承载力和延性。随着体积配箍率由0.56%增加到0.74%、0.93%和1.31%,试件的轴压承载力分别提高了1.34%、3.38%和5.16%,延性分别提高了5.18%、36.00%和77.93%。这说明随着体积配箍率的提高,试件的轴压承载力和延性均提高,且延性提高得更显著。

图11 体积配箍率对试件轴压性能的影响Fig.11 Effect of volumetric stirrup ratio on the axial compressive performance of specimens

4.2.2 竖向肋板配钢率(ρs)

保持竖向肋板的宽度和厚度不变,通过改变竖向肋板的数量,研究竖向肋板配钢率对方钢管高强再生混凝土试件轴压性能的影响。竖向肋板在方钢管每边分别等间距设置1 个、2 个、3 个和4个,对应竖向肋板含钢率分别为0.32%、0.65%、0.97%和1.30%。图12(a)和(b)显示了不同竖向肋板配钢率试件的轴向荷载-位移曲线、轴压承载力和延性。随着竖向肋板配钢率由0.32%增加到0.65%、0.97%和1.30%,试件的轴压承载力分别提高了5.05%、7.54%和12.08%,延性分别提高了1.80%、4.46%和6.23%。这说明随着竖向肋板配钢率的提高,试件的轴压承载力和延性均提高,竖向肋板对轴压承载力提高更显著。

图12 竖向肋板配钢率对试件轴压性能的影响Fig.12 Effect of steel ratio of vertical stiffeners on the axial compressive performance of specimens

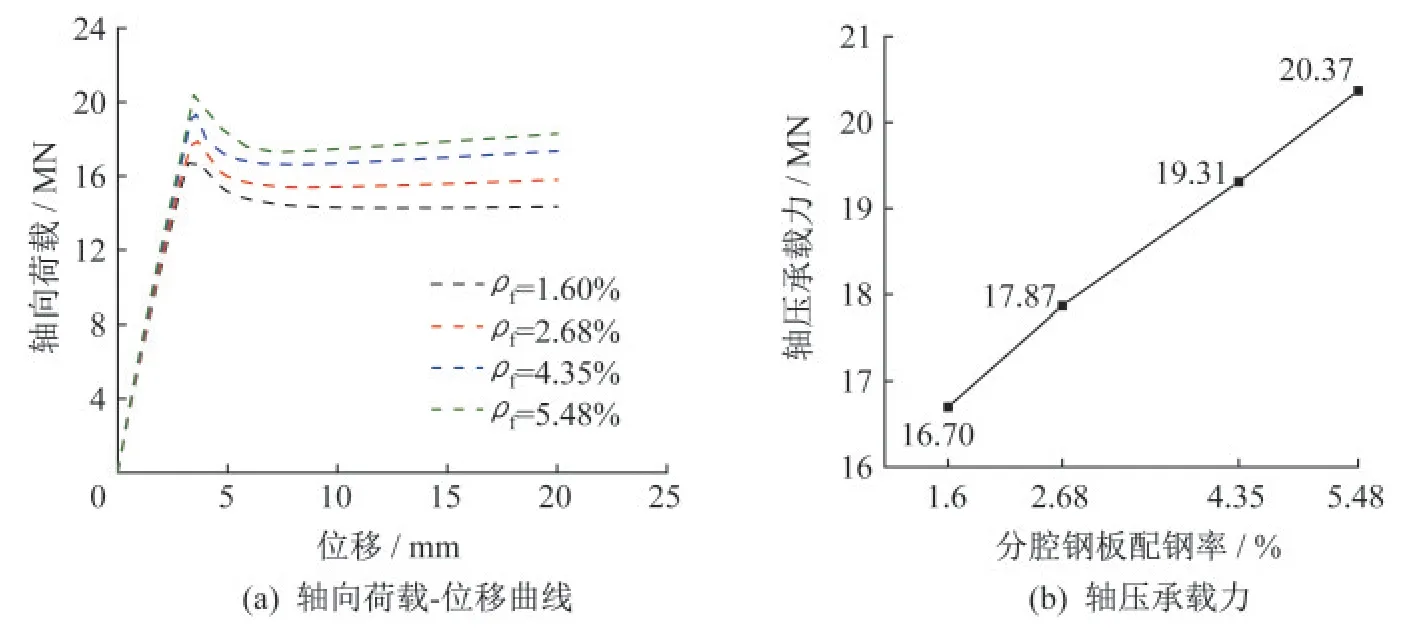

4.2.3 分腔钢板配钢率(ρf)

通过改变分腔钢板的厚度,研究分腔钢板配钢率对方钢管高强再生混凝土试件轴压性能的影响。分腔钢板厚度分别为3 mm、5 mm、8 mm 及10 mm,对应分腔钢板含钢率分别为1.60%、2.68%、4.35%和5.48%。图13(a)和(b)显示了不同分腔钢板配钢率试件的轴向荷载-位移曲线及轴压承载力。随着分腔钢板配钢率由1.60%增加到2.68%、4.35%和5.48%,试件的轴压承载力提高了7.01%、15.65%和21.98%。由于内置分腔钢板试件的轴向荷载-位移曲线没有下降段,此处不分析延性,但可以看出,随着分腔钢板配钢率的增大,试件的变形能力提高。这说明随着分腔钢板配钢率的提高,试件的轴压承载力和延性均显著提高。

图13 分腔钢板配钢率对试件轴压性能的影响Fig.13 Effect of steel ratio of cavity steel plates on the axial compressive performance of specimens

5 结论

(1)试验结果表明,所有方钢管高强混凝土墩状试件的破坏均表现为钢管向外鼓曲。采用高强再生混凝土或高强普通混凝土对试件破坏形态影响很小。与空腔体方钢管高强混凝土试件相比,内置钢筋笼和栓钉、竖向肋板均可以减轻钢管的鼓曲;内置分腔钢板后,钢管鼓曲呈两个半波状且鼓曲幅度显著减小。

(2)比较不同腔体构造对方钢管高强混凝土试件轴压性能的影响,发现内置钢筋笼和栓钉后,试件的轴压承载力和延性均提高,延性提高更显著;内置竖向肋板可显著提高试件轴压承载力,但对试件延性提高较少;内置分腔钢板对试件轴压承载力和延性均有显著提高作用。对比采用相同腔体构造措施、相同混凝土强度等级的方钢管高强再生混凝土试件和方钢管高强普通混凝土试件,发现二者的轴压性能接近。

(3)考虑基础对底层钢管混凝土柱柱底区段强约束的钢管混凝土墩状试件受压承载力大于相同构造的钢管混凝土柱受压承载力,由此提出了承载力影响系数,墩状试件承载力为柱状试件承载力乘以承载力影响系数。根据试验及计算结果,本试验中两端均受到强约束的墩状试件承载力影响系数为1.124,近似得到受基础强约束的底层钢管混凝土柱柱底区段承载力影响系数为1.062。

(4)建立方钢管高强混凝土墩状试件有限元模型,有限元模拟损伤形态和分析结果与试验结果符合较好。参数分析表明:随着体积配箍率、竖向肋板配钢率和分腔钢板配钢率的提高,试件的轴压承载力和延性均提高。