钢铁企业各工序碳排放量核算方法研究

□ 李银银 徐 军

2020年,我国对外承诺力争2030年前实现碳达峰、2060年前实现碳中和,这意味着中国将完成全球最大碳排放强度降幅,用全球历史上最短的时间实现碳达峰碳中和。钢铁是世界使用量最大、应用范围最广的金属资源[1],其生产流程具有碳排放量高、碳减排难度大、碳锁定效应明显等特征[2]。国家统计局和世界钢铁协会的最新统计数据显示,2021年中国粗钢产量10.33 亿吨,约占世界总产量的53%。我国钢铁工业以高炉-转炉长流程工艺为主,其碳排放量在制造业中居首位,要实现“碳达峰”目标和“碳中和”愿景,作为“碳排大户”的钢铁行业显然是关键环节。

长流程钢铁企业的工艺流程长且复杂,每个企业的工艺工序、技术装备、产品结构等方面差异也较大,目前钢铁行业碳核算统计方法是主要依据《中国钢铁生产企业温室气体排放核算方法与报告指南(试行)》(下文简称《指南》和《温室气体排放核算与报告要求 第5部分: 钢铁生产企业》(GB/T 32151.5-2015)提出的以钢铁企业法人单位为边界的碳排放核算方法。由于在生产工序层面的碳排放量核算方面还没有统一的标准规范,造成不同企业间计算的碳排放水平无法科学对标比较。对钢铁生产企业和政府管理部门而言,科学核算各生产工序的碳排放量,对比不同企业间各工序碳排放差距,找出减碳重点工序,挖潜减碳空间,是下一步实施减碳措施的基础。因此,亟需研究提出一套科学、统一的钢铁生产工序的碳排放计算方法。

本文借鉴《指南》的核算思路[3],研究出一套长流程钢铁企业各生产工序边界范围内的二氧化碳排放量计算方法,并选取了一家涵盖全部生产工序的典型长流程钢铁企业,对其各工序的二氧化碳排放水平进行初步估算,分析长流程钢铁企业各工序碳排放量的占比情况,找出碳减排重点关注工序,提出相应的碳减排对策建议,从而为钢铁企业的低碳行动方向提供依据,也为钢铁行业研究制定生产工序层面的碳排放核算标准提供思路。

一、钢铁企业各生产工序碳排放源分析

长流程钢铁企业的温室气体排放主体包括焦化、烧结、球团、高炉、炼钢、轧钢、石灰焙烧、富余煤气发电等工序,具有工序类型全、能源转换与计算过程复杂的特点[4]。借鉴《指南》的核算思路,钢铁生产企业碳排放源主要包括燃料燃烧排放、工业生产过程排放、固碳产品隐含的排放、净购入使用的电力和热力生产排放(间接排放)。钢铁生产企业排放温室气体主要考虑对象为二氧化碳。各生产工序的二氧化碳排放源清单详见表1。

表1 长流程钢铁企业各生产工序的二氧化碳排放源清单

二、钢铁企业各生产工序碳排放量计算方法

本文基于排放因子法的核算思路,将计算边界缩小到焦化、烧结、球团、炼铁、炼钢、轧钢等生产工序,初步研究出一套针对各工序碳排放量的计算原则和计算方法。

1.工序碳排放量计算边界

(1)焦化工序

焦化工序的计算范围以原料(洗精煤)进入焦化分厂为起点,以产品焦炭、焦炉煤气及副产品焦油、粗苯、蒸汽的输出为终点,包括备煤、炼焦、干熄焦及发电、煤气净化和化工产品回收、循环水处理、焦化废水处理、废气处理等环节,其中工序过程中产生的焦炭、焦炉煤气、化工产品等作为固碳产品应在计算过程中予以扣除,干熄焦发电回收的电力和蒸汽应在间接排放量计算中予以抵扣。

(2)烧结工序

烧结工序的计算范围以原料(混匀矿)、无烟煤、焦粉、高炉煤气、石灰石、白云石进入烧结分厂为起点,以产品烧结矿的输出为终点,包括从熔剂、燃料破碎开始,经配料、原料运输、工艺过程混料、烧结机、烧结矿破碎、筛分等到成品烧结输送为止的各生产环节,以及烧结余热发电、水处理、废气处理等辅助生产系统。其中,烧结余热发电设施回收的电力和蒸汽在间接排放量计算中应予以抵扣。

(3)球团工序

球团工序的计算范围以原料(铁精粉)、高炉煤气、焦炉煤气进入球团分厂为起点,以产品球团矿的输出为终点,包括从配料、干燥、润磨开始,经造球、生球干燥预热、氧化焙烧、冷却等到成品储运为止的各生产环节,以及水处理、废气处理辅助生产系统。

(4)炼铁工序

高炉炼铁工序的计算范围以原料(烧结矿、球团矿、块矿)、喷煤、电力、蒸汽等进入高炉炼铁分厂为起点,以产品铁水、外供高炉煤气等输出为终点,包括高炉本体、热风炉、喷煤、供上料及装料、出铁场渣处理、煤气净化、鼓风机站、循环水处理系统、废气处理等环节。其中,工序过程中产生的高炉煤气作为固碳产品应在计算过程中予以扣除。

(5)炼钢工序

炼钢工序的计算范围工以原料(铁水)、辅料(废钢、铁合金、石灰石、白云石等)及煤气、电力等进入炼钢车间为起点,以产品钢坯、外供煤气、蒸汽等输出为终点,包括铁水预处理、转炉冶炼及精炼和连铸等生产环节,以及辅助生产系统(含钢包烘烤、工序内的水处理、废气处理等)。其中,工序过程中产生的转炉煤气、蒸汽等作为固碳产品应在计算过程中予以扣除。

(6)轧钢工序

轧钢工序的计算范围以原料(钢坯)、煤气、电力等进入轧钢车间为起点,以产品(轧钢成品)输出为终点,包括轧钢生产系统和辅助生产系统(水处理和废气处理)等环节。其中,轧钢工序过程中烟气余热回收的蒸汽等作为固碳产品应在间接排放量计算中予以抵扣。

(7)石灰石/白云石焙烧工序

石灰石/白云石焙烧工序的计算范围以原料(石灰石/白云石)、煤气、电力等进入石灰厂为起点,以产品(活性石灰/轻烧白云石)输出为终点,包括原料系统、焙烧窑煅烧系统、成品系统等生产环节,以及煤气加压系统、除尘系统等辅助生产环节。

(8)富余煤气发电工序

富余煤气发电工序的计算范围以原料(全厂富余煤气)、电力等进入发电工序为起点,以产品(自发电)、蒸汽的输出为终点,包括煤气锅炉、汽轮发电机组及配套辅助设施等环节。其中,外送电作为固碳产品应在核算过程中予以扣除,回收的蒸汽在间接排放量计算中应予以抵扣。

2.工序碳排放量计算公式

钢铁企业各工序的碳排放量主要由直接排放和间接排放2种类型,其中直接排放量等于计算边界内所有的外来原燃料排放量、化石燃料燃烧排放量及过程排放量之和,同时扣除输出工序外的固碳产品隐含的排放量;间接排放量等于从工序外输入的电力、热力隐含的排放量,按式(1)~(3)计算:

式中:E为工序碳排放总量;E燃烧为工序内消耗的化石燃料燃烧活动产生的排放量;E过程为工序内消耗的含碳原料和熔剂在生产过程分解氧化产生的排放量;R固碳为固化在工序输出产品中的碳对应的排放量;E电和热为工序内消费的净输入电力、热力对应的排放量;以上单位均为吨二氧化碳(t CO2)。E燃烧、E过程、R固碳、E电和热的具体计算采用《指南》中的核算方法。

3.排放因子和活动水平数据获取

本文的排放因子选取方法参考《指南》中的企业实测值和缺省值;活动水平数据主要来自企业各工序中各种化石燃料、含碳原辅料的消耗量,工序输出的含碳产品实物量,电力和热力的回收及消耗量;化石燃料的平均低位发热量优先采用企业实测值,其次采用缺省值;电力排放因子采用生态环境部最新公布的中国区域电网平均二氧化碳排放因子。

三、某钢铁企业工序碳排放量计算结果及评价

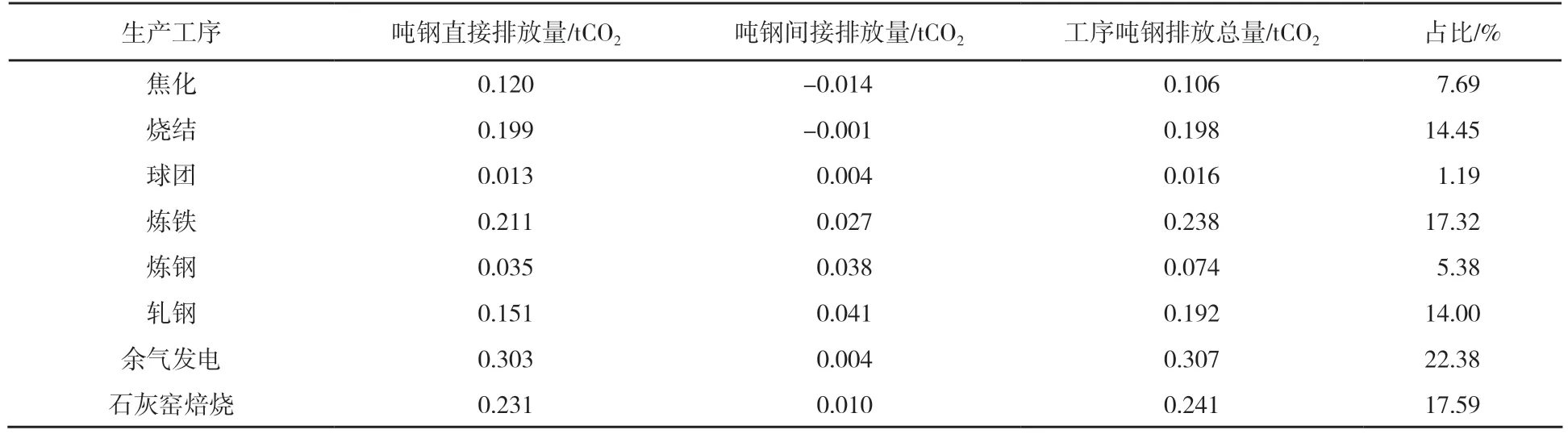

本文选取了一家典型的长流程钢铁联合企业,该企业涵盖了从焦化、烧结、球团到炼铁、炼钢、轧钢的全部生产工序,还包括石灰石焙烧、富余煤气发电等公用辅助设施。本文采用上述方法计算出企业边界内的全厂碳排放量,再依照上述方法计算出各生产工序的碳排放量,并对结果展开分析,详见表2。

表2 某典型钢铁企业碳排放总量分项分析

1.企业二氧化碳排放总量分析

(1)从排放强度看,该钢铁企业的吨钢二氧化碳排放量为1.69 tCO2,分析其生产工艺特点,主要原因是企业近年来采取了多项节能减排措施,提高铁钢比,增加废钢使用量,助推了企业碳排放强度的下降。

(2)从排放源看,化石燃料燃烧是企业碳排放主要源头,占比约83.86%,主要是焦炉、烧结机、高炉等铁前工序炉窑燃烧化石燃料(如烟煤、无烟煤和洗精煤(炼焦煤))所产生的二氧化碳排放。其次为生产过程排放,占比约12.06%,主要是烧结、炼钢、炼铁工序中需要消耗白云石、石灰石、废铁、废钢及增碳剂等含碳原料,以及生产熔剂过程在石灰窑中白云石、石灰石分解和氧化产生的碳排放。净购入电力、热力所引起的间接碳排放量占比约4.99%。

2.各生产工序碳排放水平对比分析

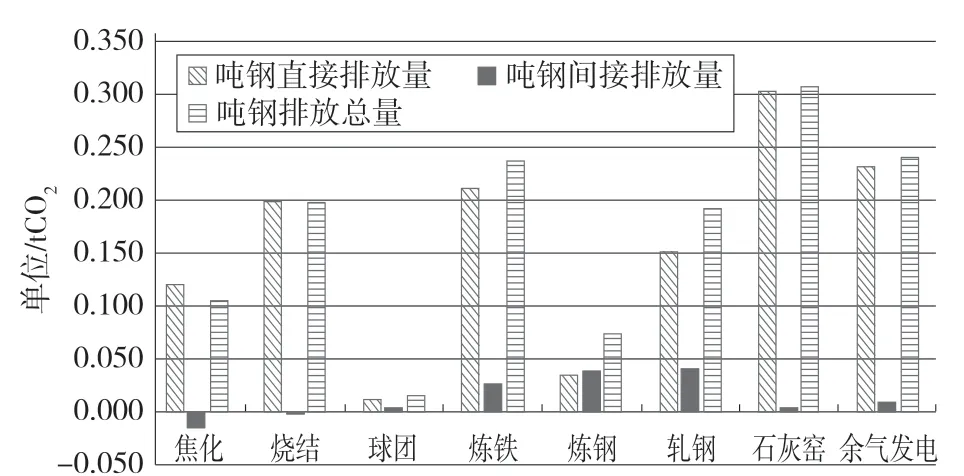

为了更好地分析企业碳减排潜力和减排重点工序,结合计算结果分析该典型钢铁企业各工序排放占比情况见表3和图1。

表3 某典型钢铁企业各工序的碳排放水平对比

图1 某典型钢铁企业各工序的碳排放水平对比

(1)直接排放量

石灰窑和富余煤气发电2项公辅配套设施由于消耗了大量的高炉煤气和焦炉煤气,加上石灰窑的原料石灰分解和氧化产生的碳排放,而导致吨钢直接碳排放量较大。在主要生产工序中,炼铁工序的吨钢碳排放量占比最高,其次是烧结、轧钢和焦化工序的直接排放量较高,原因也是其消耗的化石燃料较多。

(2)间接排放量

轧钢、炼钢和炼铁工序的吨钢间接碳排放量较大,与其电力和蒸汽的净消耗量较多有关。焦化和烧结工序的间接排放量为负数,主要是由于干熄焦发电和烧结余热发电设施回收的电力和蒸汽带来的抵扣效果造成的。

(3)各工序的吨钢碳排放量

在主要生产工序中,炼铁工序的吨钢碳排放量占比最高,其次是烧结和轧钢工序,应是减碳的重点关注工序,碳排放量占比最小的工序为炼钢和球团工序。

四、对策建议

通过以上分析结果,本文提出长流程钢铁联合企业减碳方向对策建议如下:

1.能源结构优化

鉴于钢铁企业80%以上的碳排放量来自化石燃料燃烧,优化能源结构首当其冲是长流程钢铁企业需要努力的减碳方向。钢铁企业应积极采用太阳能、风能、氢能和生物质能等清洁能源,协作研发应用非化石能源替代技术,促进能源结构清洁低碳化,以及进一步提高能效水平。

2.提高球团比,降低铁钢比

长流程钢铁企业的碳排放主要集中在铁前工序,同时球团工序相比烧结工序的碳排放量要小很多,因此提高废钢使用量、减少炼钢铁水消耗、提高炼铁工序的球团比例是长流程钢铁企业最现实可行的减碳措施。

3.提高煤气利用效率

目前,钢铁联合企业的自产焦炉煤气、高炉煤气和转炉煤气均作为燃料回用于厂内生产,富余煤气用于发电自用,煤气全部以化石燃料燃烧的方式向外排放二氧化碳。提高煤气利用效率甚至优化煤气利用方式,是长流程钢铁企业的减碳路径之一,如焦炉煤气用于生产化工产品[5]、焦炉煤气制氢用于高炉喷吹[6]、高炉炉顶煤气脱除二氧化碳后循环利用[7]。

4.炼铁工艺革新

作为碳排放量占比最大的工序,高炉炼铁低碳化是长流程钢铁企业的主要任务。现有的高炉炼铁技术已经非常成熟,减碳潜力有限,因此需要寻求低碳炼铁工艺的技术革新,如目前正在研发应用的高炉炉顶煤气的循环利用[8]、高炉富氢喷吹[9]、氧气高炉[10]和全氧熔融还原炼铁[11]等技术。对此,钢铁企业应予以关注,积极参与研发应用。

5.末端捕集、利用和封存

源头减碳、过程降碳的低碳贡献毕竟有限,须与末端捕集、利用和封存相结合才能实现钢铁企业的大量减碳和钢铁行业的“碳中和”。因此,二氧化碳的捕集技术、储存技术和资源化利用技术是目前需解决的关键技术问题。