玉米油中1,3-甘油二酯的制备及工艺研究

王明星,王亚群,刘晓鹏,王月华,程芳园,韩 娜,宋秋月,李桂芝,杨新月

1.长寿花食品股份有限公司 (滨州 256209) 2.滨州市检验检测中心 (滨州 256600)

甘油三酯(TAG)是植物油和脂肪中含有的主要成分,由一个甘油分子和三个脂肪酸分子组成,植物油和脂肪中还存在一种微量成分即甘油二酯(DAG),它是由一个甘油分子和两个脂肪酸分子组成的结构脂,根据结构的不同,可分为1,3-DAG和1,2-DAG两种同分异构体,两者在自然界的比例为7∶3。早在2000年DAG就被美国FDA列入公认安全性食品[1],DAG与TAG在风味、口感等方面相似,能量值也相近[2],然而饮食中摄入过量的甘油三酯会在体内积累,催生高血压、高血脂、糖尿病等慢性疾病的产生[3-5]。最新研究表明:1,3-DAG富含不饱和脂肪酸,因其特殊的代谢方式,具有降低血液中的甘油三酯和胆固醇水平[6],以及改善胰岛素敏感性的作用[7-8],可用于替换食用油中的TAG,且不会改变膳食结构。此外,1,3-DAG还可以刺激脂肪氧化和能量消耗,有望为肥胖症和代谢综合征等疾病提高一种预防和治疗手段[9-10],1,3-DAG 油是真正意义上的功能性健康油脂,具有重大发展潜力。

目前,制备1,3-甘油二酯的方法主要有酶解法和化学法两大类,现阶段,酶解法制备1,3-DAG是研究的热点,其生产条件较为温和、副产物少且得到的1,3-DAG纯度高,但具有脂肪酶价格昂贵的缺点[11]。虽然化学法制备1,3-DAG 操作简单,但是该工艺在极高的温度下进行,会导致多不饱和脂肪酸受热易降解,设备损耗大,会额外增加操作成本[12-13]。通常,酶解法和化学法反应后产生的DAG可以通过分子蒸馏、柱层析法、超临界CO2萃取法以及溶剂结晶分离法等方法进行分离纯化,这些过程有助于消除反应过程中形成的副产物,如游离脂肪酸(FFA)、甘油一酯(MAG)和甘油三酯TAG[14-15]。分子蒸馏相比于其他方法来讲,具有加热温度低,受热时间短,分离程度高等优点,适用于高沸点、热敏性、高黏度的天然产物的分离,在油脂产业领域被广泛的应用[16-17],在分离纯化1,3-DAG时通常采用二级蒸馏来获得更高纯度的 1,3-DAG 产品。

所以,酶解反应参数的优化和二级蒸馏参数的优化对 1,3-DAG 的工业化生产具有重要意义。首先,本文就影响固定化脂肪酶酶解制备1,3-甘油二酯的因素进行了研究,确定了实验室小试条件下酶解反应的条件,通过正交实验进一步优化了酶解工艺的生产参数,其次对于分子蒸馏影响1,3-甘油二酯分离纯化的因素也进行了研究,确定了分离纯化的最佳反应条件,最后,从实验室小试推进到工厂中试,确定了适合于工厂生产的工艺条件,为真正的实现工业化生产做好了基础,更进一步将1,3-甘油二酯推向市场,让更多的人吃上健康食用油。

1 材料与方法

1.1 材料与试剂

玉米毛油,山东三星集团;固定化脂肪酶,诺维信(中国)生物技术有限公司;正己烷、异丙醇、甲酸,均为色谱纯,天津市康科德科技有限公司;食品级甘油,山东祥瑞药业有限公司。

1.2 仪器与设备

LT2000B 型电子天平,常熟市天量仪器有限责任公司;DZKW 型电子恒温水浴锅,北京市永光明医疗仪器厂;79-1型磁力加热搅拌器,丹瑞实验仪器设备有限公司;LC-20AT 型高效液相色谱,日本岛津;LC-20AT 型电磁力加热搅拌器,金坛市双捷试验仪器厂;LD5-2B型台式低速离心机,北京京立离心机有限公司;FMD-150型分子蒸馏仪,杜马司科学仪器(江苏)有限公司;SHZ-D(A) 型真空泵,天津市华鑫仪器厂;GSH2-132型磁力回转高压反应釜,威海汇鑫化工机械有限公司;脱色塔、脱臭塔,阿法拉伐技术有限公司。

1.3 方法

1.3.11,3-甘油二酯油的生产工艺

玉米毛油与固定化脂肪酶在一定条件下进行酶解,酶解后得到的上清液离心干燥后进入分子蒸馏仪中进行两步分离纯化,得到的1,3-甘油二酯半成品油进入脱色塔中进行脱色处理,然后采用双温双塔分段脱臭工艺进行脱臭处理,最终得到1,3-甘油二酯成品油。

1.3.21,3-甘油二酯的酶解工艺条件的优化

称取100 g(精确至0.001 g)玉米毛油于500 mL锥形瓶中,依次加入适量的固定化脂肪酶,甘油,去离子水,搅拌均质后在一定温度下恒温反应一定时间,于4 000 r/min下离心10 min,取上清液检测1,3-DGA的含量。

1.3.3酶解法制备1,3-甘油二酯的放大实验

根据酶解所得单因素最优酶解反应条件,将反应体系放大到中试实验,根据正交实验反应所得最优条件,把小试实验所用的玉米毛油、甘油、酶、水的添加量均放大1 000倍,在70 ℃的条件下搅拌,酶解反应4 h后,将酶解液以4 000 r/min的转速离心10 min,将得到的上清液进行干燥后进入分子蒸馏仪通过两次分子蒸馏进行分离纯化。

1.3.4分子蒸馏法分离纯化工艺的优化

将酶解后的样品于离心干燥后得到的上清液倒入分子蒸馏仪的进料口中,条件设置:冷凝温度25 ℃、真空度0.1 MPa、蒸馏温度90 ℃、刮膜转速300 r/min、进料速率3 mL/min进行一级分子蒸馏预处理。将一级分子蒸馏得到的预处理样品的重相倒入分子蒸馏仪的进料口,在冷凝温度25 ℃、真空度0.1 MPa、一定的蒸馏温度、刮膜转速、进料流速条件下,进一步补分离纯化1,3-DAG,取分离纯化后的玉米油样进行1,3-DGA含量的检测。

1.3.5分子蒸馏法分离纯化1,3-甘油二酯的放大实验

根据单因素实验和正交实验所得最优条件,将反应体系扩大1 000倍的中试实验得到的上清液干燥后进入分子蒸馏仪,通过两次分子蒸馏进行分离纯化。在冷凝温度25 ℃、真空度0.1 MPa、二级蒸馏温度200 ℃、进料流速5.5 mL/min和刮膜转速300 r/min条件下,进一步分离纯化1,3-DAG,并检测1,3-DAG的含量。

1.3.6脱色脱臭处理工艺

为提高产品的品质,对分离纯化后的1,3-甘油二酯进一步进行脱色脱臭处理。将1吨玉米毛油经酶解及分离纯化后的得到的 1,3-甘油二酯半成品油与3%的活性白土充分混合,在130 ℃的条件下脱色30 min,然后将脱色后的油采用双塔双温分段脱臭工艺进行脱臭处理,其中脱臭设备大塔的温度设置为200 ℃,反应40 min,脱臭设备软塔的温度设置为220 ℃,反应15 min,高效脱除脂肪酸及烃类、醛类等易挥发的物质。

1.3.71,3-DGA含量和理化性质的测定

1,3-DGA含量的测定,参照GB/T 26636-2011进行;酸价的测定,参照GB 5009.229进行;过氧化值的测定,参照GB 5009.227进行;溶剂残留量的测定,参照GB 5009.262进行;苯并(α)芘的测定,参照GB 5009.27进行。

2 结果与讨论

2.1 1,3-甘油二酯的酶解工艺条件的优化

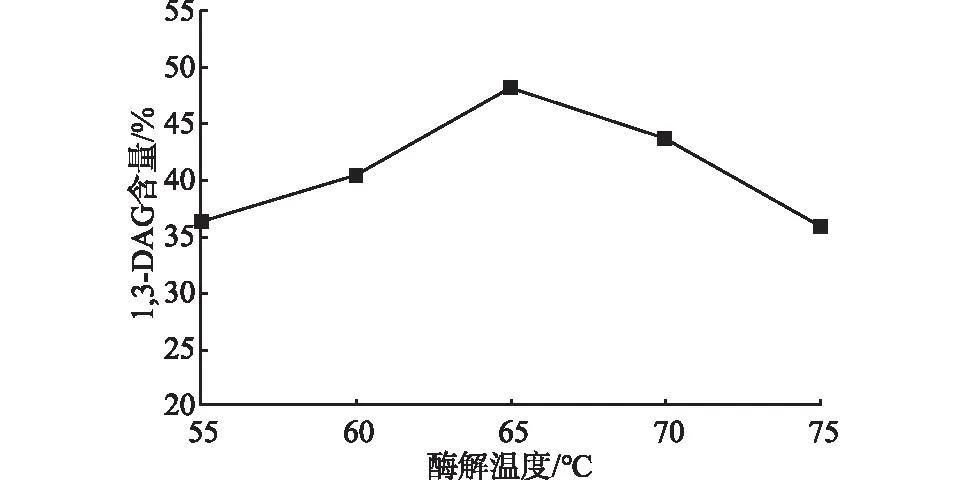

2.1.1酶解温度对1,3-甘油二酯含量的影响

加入0.3%固定化脂肪酶、10%甘油、20%去离子水,搅拌均质后分别在55 ℃、60 ℃、65 ℃、70 ℃、75 ℃下反应4 h,反应结束后取样,研究酶解温度对1,3-甘油二酯含量的影响,结果见图1。

图1 酶解温度对1,3-DAG含量的影响

由图1可知,当酶解温度在从55 ℃上升到65 ℃时,1,3-DAG 含量逐渐上升且增幅明显;当酶解温度为65 ℃时,1,3-DAG 含量最高;当酶解温度超过65 ℃时,1,3-DAG 含量开始逐渐降低。这是因为随着温度的逐渐升高,酶活性逐渐降低甚至失活,温度过低或者过高,均会影响酶的活性,进而影响1,3-DAG的含量。故综合考虑,选择65 ℃作为酶解制备1,3-DAG的最佳酶解温度。

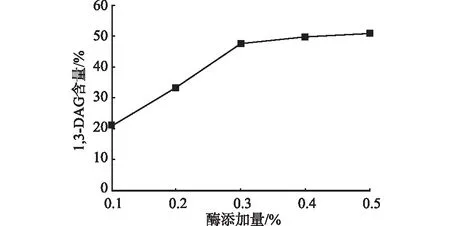

2.1.2酶添加量对1,3-甘油二酯含量的影响

分别加入 0.1%、0.2%、0.3%、0.4%、0.5%固定化脂肪酶,10%甘油,20%去离子水,搅拌均质后分别在65 ℃下反应4 h,反应结束后取样,研究酶添加量对1,3-甘油二酯含量的影响,结果见图2。

图2 酶添加量对1,3-DAG含量的影响

由图2可知,当酶添加量逐渐增加时,1,3-DAG含量也逐渐增大。添加0.1%的酶时,酶解得到的1,3-DAG含量最少;酶添加量从0.1%增加到0.3%时,1,3-DAG含量显著增加且增幅较大;当添加0.5%的酶时,酶解得到的1,3-DAG含量最大,高达51.07%;虽然当酶添加量从0.3%提高到0.5%时,1,3-DAG含量仍在增长,但增幅在下降。这是因为当酶添加到0.3%时,在一定条件下,底物与酶充分结合,两者处于相对饱和状态,继续增加酶量对酶解反应影响不大,反而会增加生产成本。可知,酶添加量0.3%时,反应速度最快,酶解效果较好。综合考虑,选择添加0.3%的酶可以作为酶解反应的最佳条件。

2.1.3酶解时间对1,3-甘油二酯含量的影响

在加入0.3% 固定化脂肪酶、10%甘油、20%去离子水,搅拌均质后在65 ℃下恒温反应7 h的条件下,每隔1 h取样,研究酶解时间对1,3-甘油二酯含量的影响,结果见图3。

图3 酶解时间对1,3-DAG含量的影响

由图3可知,1,3-DAG 含量随着反应时间的增加而增加,前3 h,酶解反应速率最快,1,3-DAG的含量显著增加,且增幅明显;当反应3 h时,1,3-DAG 含量约为48.06%;当反应4 h时,反应基本达到平衡,此时1,3-DAG含量高达48.95%;4 h后,虽然1,3-DAG 含量随反应时间的增加有所增加,但增幅很小。这是因为随着时间的延长,需要酶解的玉米毛油不断减少,酶浓度和酶活性也逐渐降低,从而在4 h后1,3-DAG 含量变化不大。综合考虑,选择4 h为酶解反应的最佳酶解时间。

2.1.4水添加量对1,3-甘油二酯含量的影响

加入0.3% 固定化脂肪酶、10%甘油,再分别加入 5%、10%、15%、20%、25%、30% 的去离子水,搅拌均质后在65 ℃下反应4 h,反应结束后取样,研究水添加量对1,3-甘油二酯含量的影响,结果见图4。

经医学研究结果发现,CT检测的检查效果明显优于B超以及X线片检测效果,在CT监测中,单螺旋CT由于其独特的图像重建成像优势所以检查效果又明显优于普通CT以及双螺旋CT的检查效果。我院秉承着精准检测病症对患者健康负责的原则采用的单层螺旋CT对患者进行阑尾炎的监测,实现了对患者症状的准确诊断和治疗,有益于患者的及时康复。接下来我院将继续深入研究在单螺旋CT的使用中所面临的新挑战,为未来更好的治疗阑尾炎尽出医护工作人员应尽的本分。

由图4可知,水添加量从5%增加到20%时,1,3-DAG含量随水添加量的增加而增加,且增幅较大;当水添加量为20% 时,1,3-DAG 含量最高;然而当水添加量超过20%后,1,3-DAG含量却开始减少。这是因为添加过量的水,会稀释酶的浓度,影响酶解反应的进行,也会导致油的产量下降,进一步导致1,3-DAG含量下降。综合考虑,水添加量为20%是酶解反应的最佳添加量。

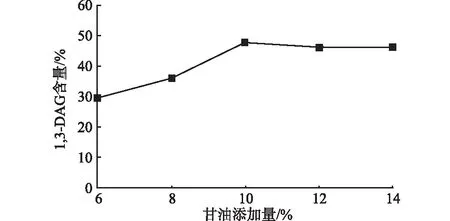

2.1.5甘油添加量对1,3-甘油二酯含量的影响

加入0.3% 固定化脂肪酶、20%去离子水,再分别加入 6%、8%、10%、12%、14%的甘油,在65 ℃下反应4 h,反应结束后取样,研究甘油添加量对1,3-甘油二酯含量的影响,结果见图5。

图5 甘油添加量对1,3-DAG含量的影响

由图5可知,当甘油添加量为6%时,1,3-DAG 含量最低;当甘油添加量从6%时提高到10%时,1,3-DAG含量逐渐增加且增幅较大;当甘油添加量为10%时,1,3-DAG 含量最高;当甘油添加量超过10%时,1,3-DAG的含量不再增加,增幅处于相对平稳状态。添加过量的甘油,对酶解反应不会产生促进作用,反而会增加成本。综合考虑,添加10%的甘油是酶解反应的最佳添加量。

综上,在实验室小试条件下,得到的固定化脂肪酶酶解玉米毛油的最优单因素酶解条件为酶解温度65 ℃、酶添加量0.3%、水添加量20%、甘油添加量10%以及酶解时间4 h,1,3-DAG的含量可达到40%以上。

2.1.6酶解工艺的正交实验

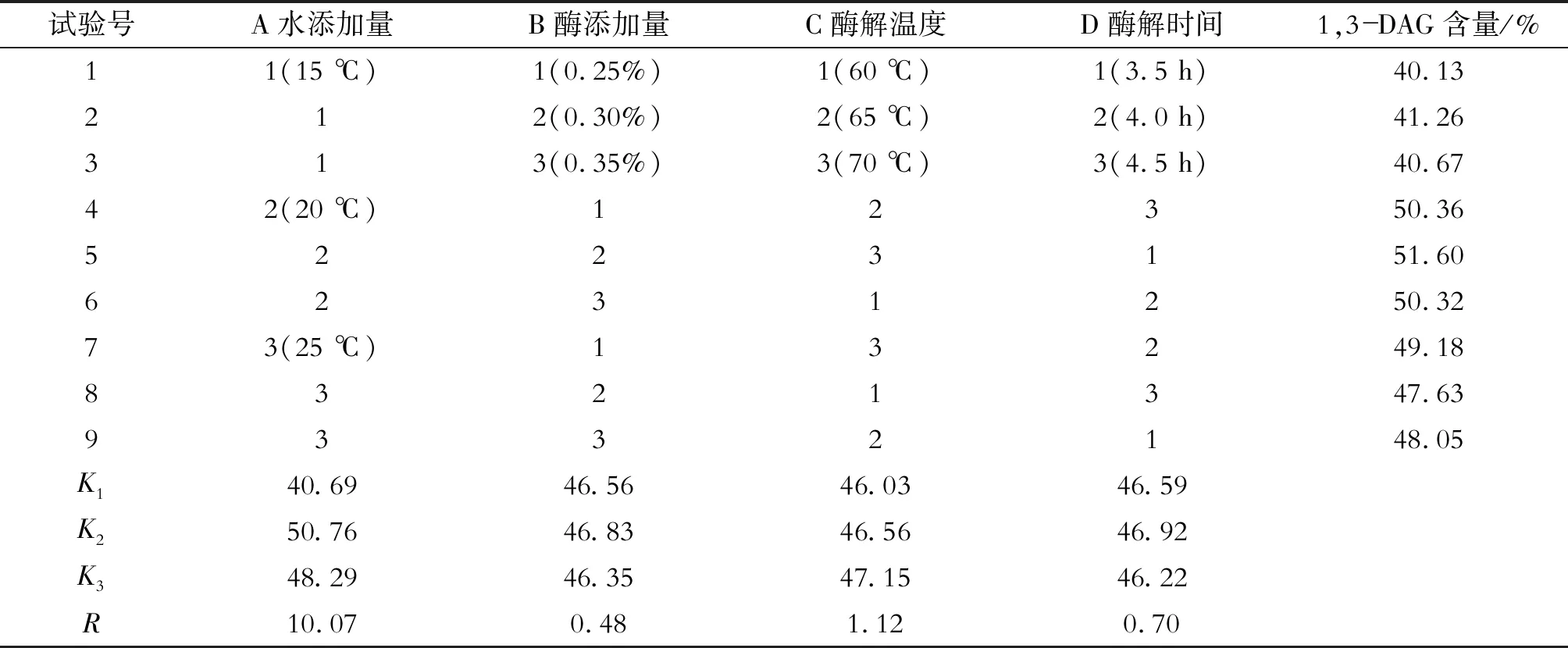

由于单因素实验得到的条件并不能代表最优工艺条件,故在单因素实验的基础上,固定甘油添加量10%,以酶解时间、酶解温度、水添加量、酶添加量为自变量,1,3-DAG的含量为指标,进行正交实验,进一步优化酶解的生产工艺参数,具体设计及结果见表1。

表1 正交实验设计方案及结果

由表1可知,最优参数的组合为A2B2C3D2,在该组合下,对玉米毛油进行酶解,测得1,3-DAG含量为51.79%。综合考虑,确定玉米毛油酶解的最优工艺参数为:酶解温度70 ℃、酶添加量0.3%、水添加量20%、甘油添加量10%以及酶解时间4 h。

根据正交实验得到的最优酶解条件,将反应体系均扩大1000倍进行中试验证实验,测得1,3-DAG含量为50.83%,结果与原实验基本一致,在中试生产中,酶解效果达到了实验室小试的效果,可应用于大规模生产1,3-DAG。

2.2 分子蒸馏法分离纯化的优化

2.2.1蒸馏温度对分离纯化的影响

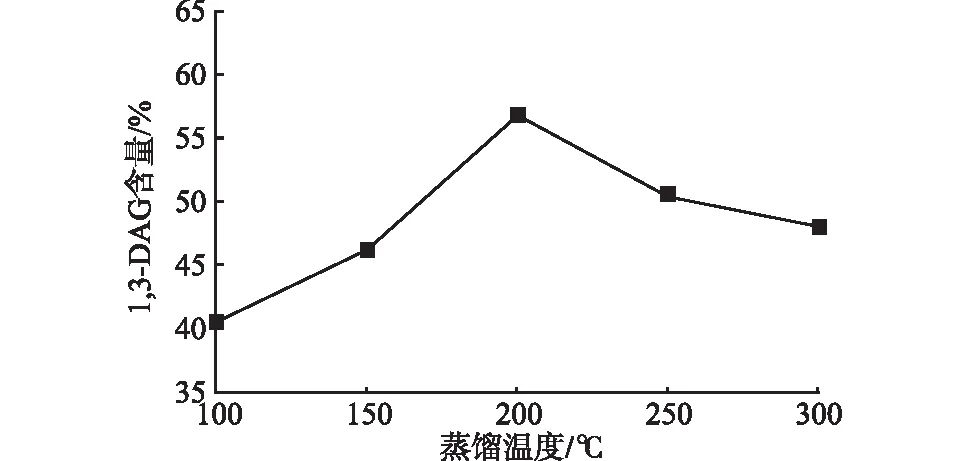

冷凝温度、和真空度保持不变,刮膜转速300 r/min、进料流速6 mL/min,设置100 ℃、150 ℃、200 ℃、250 ℃和300 ℃不同的蒸馏温度,研究蒸馏温度对分离纯化1,3-DAG的影响,结果见图6。

图6 蒸馏温度对分离纯化1,3-DAG的影响

由图6可知,当蒸馏温度从100 ℃提高到200 ℃的过程中,1 ,3-DAG含量随蒸馏温度的升高也升高且增幅较大;但当蒸馏温度超过200 ℃以后,1,3-DAG含量开始下降。这是因为温度较低时,一些轻组分没有挥发出来,随着温度的逐渐增加,轻组分也逐渐被挥发出来;当温度达到200 ℃时,轻组分全部被蒸馏出来,1,3-DAG 含量随之增加;当温度超过200 ℃时,一部分1,3-DAG 也会被蒸馏出来,降低了1,3-DAG的含量。综合考虑,选择蒸馏温度200 ℃作为分子蒸馏分离纯化的最优蒸馏温度。

2.2.2进料流速对分离纯化的影响

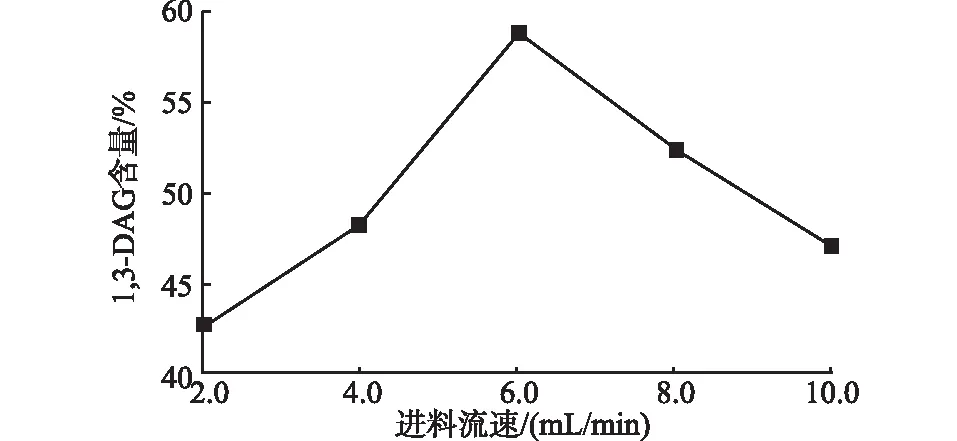

冷凝温度和真空度保持不变,蒸馏温度200 ℃,刮膜转速300 r/min,研究2.0 mL/min、4.0 mL/min、6.0 mL/min、8.0 mL/min、10.0 mL/min不同进料流速对分离纯化1,3-DAG的影响,结果见图7。

图7 进料流速对分离纯化1,3-DAG的影响

如图7所示,随着进料流速的提高,1,3-DAG含量先增加后下降。当进料流速在2 mL/min时,1,3-DAG含量较低;当提高到6 mL/min时,1,3-DAG含量最高;当进料流速超过6 mL/min时,1,3-DAG含量开始下降。这是因为进料流速较慢时,物料在蒸发面停留时间较长,1,3-DAG会进入冷凝面,降低得率且增加耗能;倘若物料进料速度过快,进料在蒸发面上停留的时间较短,1,3-DAG与其他组分分离效果较差,也会降低1,3-DAG的得率。综合考虑,确定6 mL/min为分子蒸馏分离纯化的最佳进料流速。

2.2.3刮膜转速对分离纯化的影响

冷却水温度和真空度保持不变,蒸馏温度200 ℃,进料流速6 mL/min,研究100 r/min、200 r/min、300 r/min、400 r/min、500 r/min不同刮膜转速对分离纯化1,3-DAG的影响,结果见图8。

图8 刮膜转速对分离纯化1,3-DAG的影响

由图8可知,1,3-DAG含量随着刮膜转速的增加而增加。当刮膜转速从100 r/min提高到300 r/min时,1,3-DAG的含量呈现出逐渐上升的趋势,增幅也较大,并在300 r/min达到最大值;当刮膜转速超过300 r/min后,1,3-DAG 含量开始下降。这是由于当刮膜转速较小时,轻组分蒸馏速率较低,不利于轻组分的蒸馏,而当刮膜转速较快时,一些物料未经蒸发就被刮膜甩到冷凝面上,降低分离效率,导致1,3-DAG 得率下降。综合考虑,选择300 r/min作为分子蒸馏分离纯化的最佳刮膜转速。

综上所述,研究分子蒸馏单因素得到的最佳蒸馏温度200 ℃、刮板转速 300 r/min、进料速率 6 mL/min,得到的1,3-DAG 含量可达50%以上。

2.2.4分子蒸馏工艺的正交实验

根据单因素实验得到的参数,以蒸馏温度,刮膜转速,进料流速为自变量,1,3-DAG的含量为指标,设计正交实验,进一步优化分子蒸馏分离纯化的生产工艺参数,具体设计及结果见表2。

由表2可知,分子蒸馏最优参数的组合为A2B1C2,测得1,3-DAG含量为61.03%,考虑其生产条件及成本,确定分子蒸馏工艺的最佳条件为蒸馏温度200 ℃、刮膜转速 300 r/min、进料速率 5.5 mL/min。

2.2.5分子蒸馏法的中试应用

根据正交实验得到的最优分离纯化参数,将扩大1 000倍的反应体系所得到的上清液进入分子蒸馏中进行分离纯化的中试验证实验,分离纯化后测得1,3-DAG含量为60.97%,其含量与原实验基本一致,可用于大规模分离纯化1,3-DAG。

3 结论

在为了实现工厂化生产的前提上,本文系统的研究了酶添加量、水添加量、甘油添加量以及酶解温度和酶解时间对玉米油中制备1,3-甘油二酯的影响,以1,3-甘油二酯为指标采用单因素实验和正交实验对酶解工艺进行优化,综合考虑,确定了酶解的最佳工艺,即添加10%的甘油、20%的水、0.3%的固定化脂肪酶和反应温度70 ℃条件下,搅拌反应4 h,可以高效制备1,3-甘油二酯,并从实验室小试实验转到反应釜中进行中试,测得1,3-DAG含量可达50%以上。同时研究了二级分子蒸馏过程中,分 子蒸馏温度、进料流速和刮膜转速对分离纯化的影响,采用正交实验对分子蒸馏工艺的参数进行优化,综合考虑,确定了最适的分离纯化条件,在冷凝温度25 ℃,真空度0.1 MPa,蒸馏温度200 ℃,刮膜转速300 r/min和进料速率5.5 mL/min条件下,分离纯化得到的1,3-甘油二酯效果最好。本研究在实验室研究的基础上,综合考虑工厂化生产的实际情况,确定了适合于工厂化生产的条件,为实现玉米油中高含量甘油二酯的生产做好了基础。