C型独立双体罐纵舱壁的骨架型式设计

郑文青,高明星,邱吉廷,李闯

(1.中国船舶及海洋工程设计研究院,上海 200011;2.上海交通大学,上海 200240)

C型独立罐在液化气船运输领域已有较长的应用历史,由于其具有结构安全、可靠性高、建造方便、综合成本低等优势,得到了业主的青睐。C型独立双体罐可视作经典的单圆筒罐的衍生形态,当可容纳罐体的船体空间具有宽扁特征或单舱容积需求偏大时较为适用。较早时候,C型独立双体罐在船舶领域主要应用于2万~4万m3级别左右的中小型气体运输船的液货舱,近年来随着LNG双燃料船型的兴起,C型独立双体罐开始作为LNG燃料舱使用。

根据《国际散装运输液化气体船舶构造与设备规则》(IGC规则)[1]的要求,C型独立罐应满足压力容器设计准则。C型独立双体罐由2瓣圆弧筒体和中间纵舱壁构成,纵舱壁对2瓣圆弧筒体起支撑作用;对于具有水密要求的纵舱壁,会受到侧向载荷的作用。因此在双体罐结构的设计中,纵舱壁是较为特殊的部位[2],其受力机制不同于一般压力容器构件,比普通的C型罐回转型结构更为复杂。中国船级社发布的《散装运输液化气体船舶构造与设备规范》[3]对双体罐纵舱壁结构的尺寸计算给出了较为原则性的推荐,有一定参考意义,但具体的计算分析需要设计人员投入深入的研究[4]。

针对横骨架式和纵骨架式2种典型骨架形式的纵舱壁设计方案,基于理论方法分析了其受力特点;基于有限元模型方法对2种骨架形式设计方案开展了进一步研究:通过较粗网格尺寸的有限元模型方法对2种骨架形式纵舱壁应力分布和变形特点进行了对比,分析了针对纵舱壁不同设计用途时骨架形式的在强度、刚度、重量、建造等方面的利弊;通过细化网格的有限元模型对纵舱壁关键区域作了详细的计算分析并给出优化方案。

1 纵舱壁结构概述

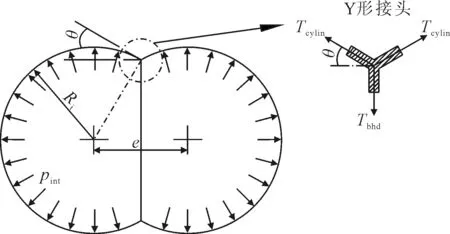

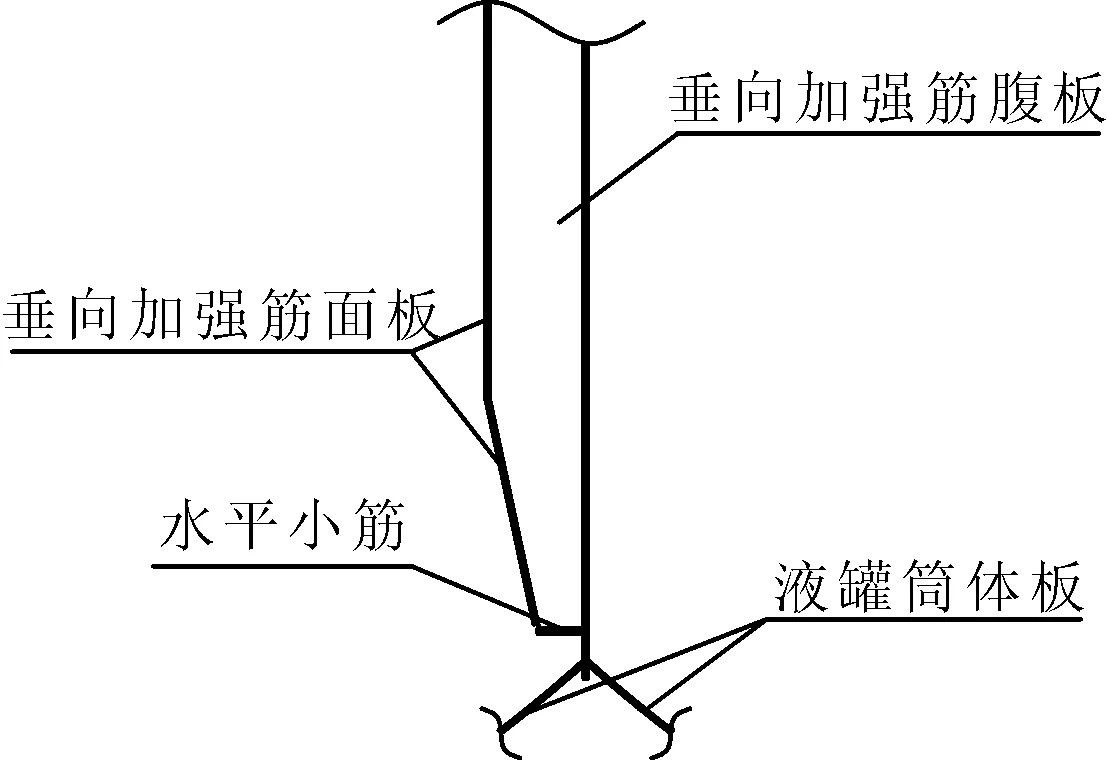

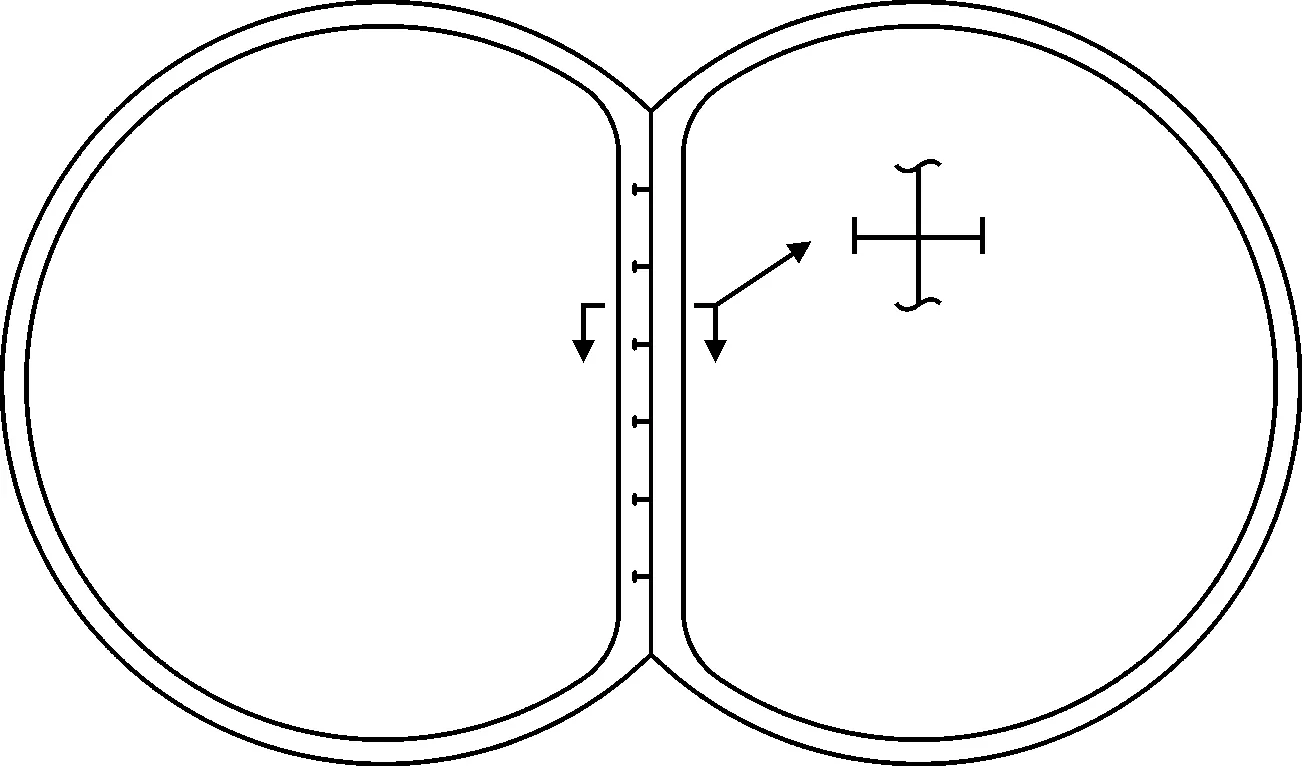

具有横骨架式纵舱壁及纵骨架式纵舱壁的C型独立双体罐的结构形式分别见图1、2,纵舱壁连接左右两瓣筒体的上下相交处(Y形接头),将筒体和封头分割为左右对称的2部分。罐体内部设有前后2道较大的环形结构(加强环),主要用来承担罐外鞍座结构的支撑作用[5];罐体内每隔一定间距通常还会设置较小的环形结构(真空环),主要用于抵御罐体在外压或罐内真空状态下的屈曲失稳。加强环和真空环结构一般设计成与纵舱壁上的垂向结构连成一体,以增强包括筒体和纵舱壁在内的罐体横向强度和稳定性。

图1 横骨架式纵舱壁的C型独立双体罐

当纵舱壁为水密边界时,设计上通常考虑纵舱壁从单侧受到载荷的情况,为了保证纵舱壁在侧向载荷下的强度和稳定性,在上述加强环和真空环这些主要支撑结构之间还设有更小间距的加强筋。有时出于运营操作需要,纵舱壁也可能设计为非水密舱壁,此时,纵舱壁上也需要设置加强筋以提高舱壁板的稳定性以及抵御液体晃荡载荷。见图1,如果沿纵舱壁高度方向布置加强筋(垂向筋),则由罐体上下Y形接头附近结构提供支撑,所形成的板架型式称为横骨架式;见图2,如果沿纵舱壁长度方向布置加强筋(纵向筋),则由加强环和真空环结构为其提供支撑,所形的板架形式称为纵骨架式。由于2种纵舱壁的板架形式不同、加强筋构件的边界条件也不同,因此2种纵舱壁受力机理和受力后形态都有着很大的不同。

图2 纵骨架式纵舱壁的C型独立双体罐

2 纵舱壁结构的受力分析

2.1 纵舱壁的基本受力

圆筒结构在内压的作用下会产生周向拉力,存在如下关系:

(1)

式中:Tcylin为圆筒壳体中的单位长度拉力,N/mm;pin为设计内压,MPa;Ri为圆筒壳体的内半径,mm;tcylin为筒体板厚,mm。

双体罐纵舱壁与两侧的圆筒壳体相交形成Y形接头,构件受力平衡见图3,可见,纵舱壁在罐体受到内压时将承受垂向拉力作用。

图3 筒体及纵舱壁的受力

Y形接头处受力平衡关系如下。

(2)

式中:Tbhd为纵舱壁中的单位长度受力,N/mm;e为左右圆筒圆心间距离,mm。

由式(1)和(2)可得:

(3)

2.2 横骨架式板架的受力分析

横骨架式的舱壁板架由垂向筋和相连的舱壁板构成,可视为一包含加强筋面板和腹板以及舱壁带板的垂向布置的工字截面型式梁,并由上下两端的Y形连接处提供支撑。罐体筒体板由于受到内压而受到式(3)所述的拉力作用,受拉方向与加强筋长度方向一致。由于垂向筋一般仅布置于舱壁的一侧,因此拉力作用点偏离结构形心。根据移轴定理,受力可等效为拉力作用于工字形结构的形心处并同时产生一个附加弯矩。根据初步受力分析,在罐体筒体受到内压作用下,纵舱壁结构将发生偏向一侧的弯曲变形,弯曲方向为由加强筋面板指向舱壁带板。

Faxial=Tbhds

(4)

Ma=Faxialc

(5)

式中:Faxial为垂向加强筋(含带板)受到的拉力,N;s为垂向加强筋的间距,mm;Ma为附加弯矩,N·mm;c为加强筋(含带板)的中和轴距带板的距离,mm;。

由于纵舱壁垂向加强筋的端部通常采用削斜设计且仅与一较小的水平加强筋连接,其端部转角约束较弱,因此可近似理想化为两端简支条件的整个跨度内受到分布载荷的单跨梁模型。

叠加考虑罐体受内压作用及纵舱壁受侧向压力作用,由式(4)和式(5)可知:加强筋面板或带板中的合成应力分别为

(6)

式中:Astiff为包含带板的加强筋的截面积,mm2;Mlateral为纵舱壁垂向加强筋受到的由侧向载荷引起的计算点的弯矩,N·mm;为加强筋(含带板)的位于带板或面板处的剖面模数,mm3。

2.3 纵骨架式板架的受力分析

纵骨架式的舱壁板架由纵向加强筋和相连的舱壁板构成,同样可视为一包含加强筋面板和腹板及舱壁带板的纵向布置的工字截面形式梁,由前后真空环框或加强环框提供支撑。不同于横骨架式的是,由于加强筋长度方向与式(3)所述的纵舱壁拉力方向垂直,因此纵舱壁垂向拉力不会形成式(5)所述的附加弯矩作用。

由于横向构件刚度通常远大于纵向加强筋,从而可以为其提供良好的端部支撑作用,因此纵向加强筋可近似理想化为两端刚固条件的整个跨度内受到分布载荷的单跨梁模型。

3 纵舱壁骨架形式

3.1 研究方案描述

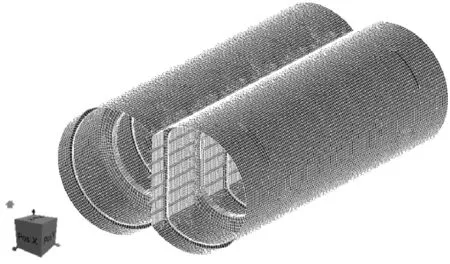

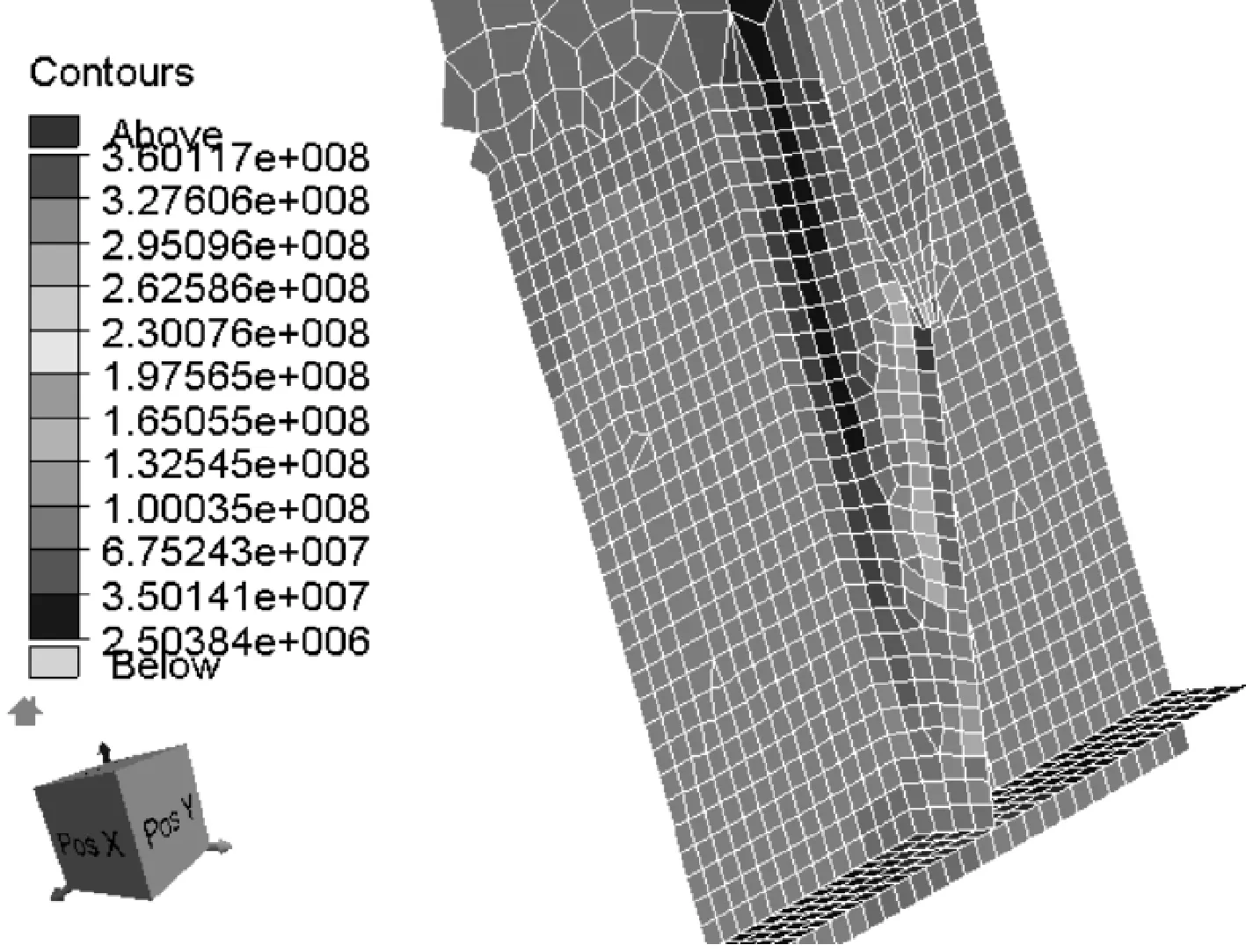

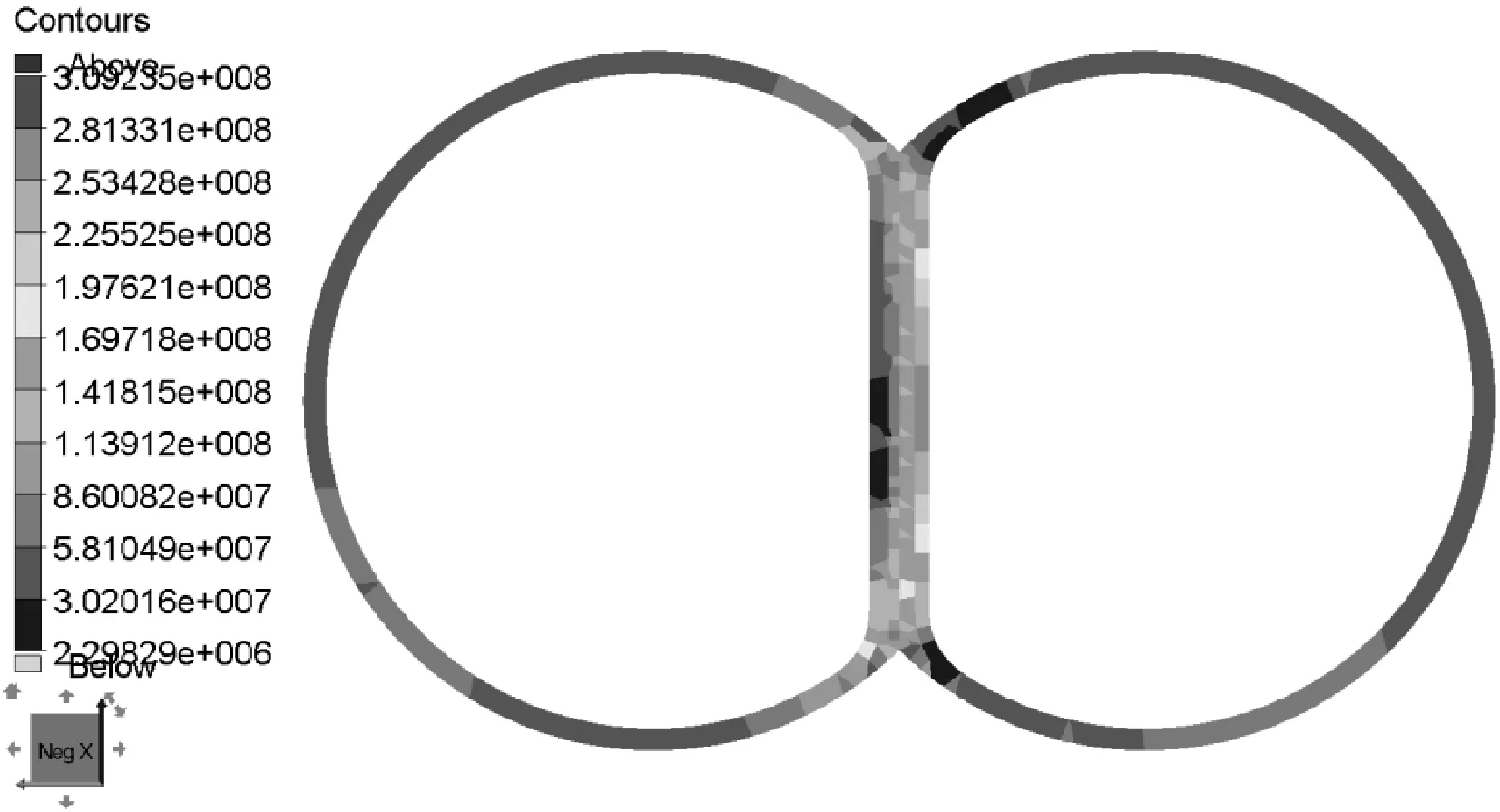

对横骨架式和纵骨架式2种纵舱壁板架设计方案进行研究,分别建立有限元模型进行分析。2种设计方案纵舱壁上的加强筋具有相似的骨材间距,初始尺寸根据局部强度要求及工程惯例设计。液罐结构除纵舱壁加强筋外,其余构件的形式及尺寸完全相同。见图4、5,用于横骨架式与纵骨架式纵舱壁结构研究的有限元模型包括:筒体、封头、纵舱壁板、纵舱壁加强筋、加强环和真空环等较完整的液罐主体结构。模型网格大小约150~200 mm左右,除加强筋面板用梁单元模拟外,其余结构均用板单元模拟;对于局部细化模型,网格大小不大于50 mm,细化区域内的结构均用板单元模拟。模型边界条件:加强环处设弹性支撑以模拟层压木对罐体的支撑作用。模型载荷:①当纵舱壁设计为非水密舱壁时,包括液罐筒体和封头在内的所有密闭周界施加设计蒸汽压力P0与由IGC规定的液体载荷压力,而纵舱壁上无侧向载荷;②当纵舱壁作为水密舱壁时,考虑一边舱满一边舱空的情况,液罐两侧的筒体和封头均承受蒸气压力p0,同时,仅满载的一侧筒体、封头及纵舱壁承受液体载荷。

图4 横骨架式纵舱壁分析模型

图5 纵骨架式纵舱壁分析模型

3.2 2种骨架型式的对比

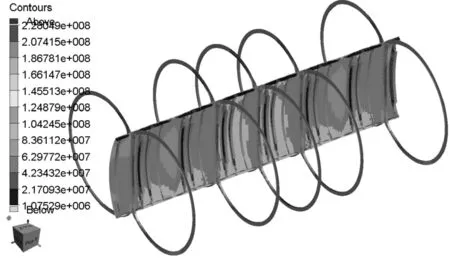

纵舱壁设计为非水密舱壁时,2种骨架形式的纵舱壁变形及应力分布见图6、7。结果表明:横骨架式纵舱壁在仅受垂向拉力而未受到任何侧向载荷作用时就已经发生了侧向弯曲变形,而纵骨架式纵舱壁在此条件下几乎没有发生侧向变形。这进一步证明了2.2与2.3中根据基本受力分析所作的判断,即由于纵舱壁板内垂向拉力的作用以及垂向筋的偏置效应所形成的附加弯矩使得纵舱壁发生弯曲变形;由于纵舱壁的拉力方向与纵向加强筋方向垂直,拉力作用不会形成附加弯矩作用以及侧向变形。总体而言,在此设计条件下,二者最高应力水平相差不大,应力分布也有相似之处,舱壁下端应力水平均较高,主要为垂向拉应力。

图6 横骨架式非水密纵舱壁的变形与应力分布

图7 纵骨架式非水密纵舱壁的变形与应力分布

纵舱壁设计为水密舱壁时,2种骨架形式的纵舱壁变形及应力分布分别见图8、9。由于受到侧向载荷的作用,相比作为非水密舱壁而言,2种骨架形式的纵舱壁均呈现较明显的侧向变形。横骨架式纵舱壁结构的高应力主要位于垂向筋的端部、真空环的端部转圆处,以及真空环位于纵舱壁区域的垂向跨中处;纵骨架式纵舱壁结构的高应力主要位于真空环的端部转圆处,以及真空环位于纵舱壁区域的垂向跨中处。分析原因为:真空环位于纵舱壁区域的部分兼做主要支撑构件,根据单跨梁受力分析可知,当纵舱壁的一侧受到载荷时,受载一侧的真空环的跨两端面板受拉,而未受载一侧的真空环的跨中面板也同时受拉,在叠加既有的由筒体内压导致的纵舱壁垂向拉力时,此2处的合成拉应力呈现峰值。

图8 横骨架式水密纵舱壁的变形与应力分布

图9 纵骨架式水密纵舱壁的变形与应力分布

2种骨架形式纵舱壁的应力与变形数据对比见表1。当纵舱壁设计为非水密舱壁时,采用横骨架式的侧向变形较大,而采用纵骨架式不仅侧向变形较小,加强筋的应力水平也较低,说明加强筋设计尺寸还可进一步减小,端部甚至可采用削斜设计。因此,当纵舱壁设计为非水密舱壁时,采用纵骨架式相比横骨架式具有更好的结构稳定性与更小的结构重量,建造便利性也更好。当纵舱壁设计为水密舱壁时,采用横骨架式的侧向变形较大,且加强筋端部应力水平较高,需要特别关注端部结构形式突变导致的应力集中影响;采用纵骨架式的侧向变形相对较小,加强筋的应力水平相对较低,但由于真空环对纵向加强筋起主要支撑作用,其应力水平较高,有必要适当增大尺寸或改进设计。同时,纵骨架式的纵向加强筋需要穿越真空环横向腹板,真空环腹板上需要开设与纵向筋剖面型式相匹配的穿越孔以便建造组装,如有必要还需设置补板,这使得建造工艺要求和施工量较横骨架式有较大增加。可见,当纵舱壁设计为水密舱壁时,横骨架式与纵骨架式各有利弊,实际工程中需要结合液罐形状尺寸、装载操作需求、制造厂建造工艺等具体情况综合判断选择合适的骨架形式。

表1 2种骨架形式纵舱壁变形与应力对比

4 关键区域的设计

4.1 垂向筋的端部连接

如前文所述,纵舱壁在受到侧向载荷时,垂向筋的端部应力水平较高,是设计人员需要重点关注的区域之一[6-8]。实际工程中常用的设计方案见图10,垂向加强筋端部腹板削斜并与一较小的水平纵向加强筋连接,腹板削斜范围不设面板。见图11,对加强筋端部细化分析表明面板结束位置及未设面板的腹板自由边区域应力水平较高,加强筋的端部模数损失较为突然是形成高应力的主要原因。

图10 垂向筋端部原设计方案

图11 垂向筋端部原设计方案的应力分布

为降低应力水平,对该区域结构形式作一定改进,修改方案见图12,将面板继续延伸直至基本覆盖加强筋的腹板削斜区域,修改方案应力水平得到了明显改善,见图13。

图12 垂向筋端部修改方案

图13 垂向筋端部修改方案的应力分布

4.2 纵向筋的端部连接

当纵向筋设计为穿越横向加强环和真空环时,横向腹板上需要开设相应的穿越孔。穿越孔型式见图14,腹板与加强筋腹板焊接连接,通过剪切提供支撑。由于横向结构中存在既有的拉力作用,当垂向拉应力通过穿越孔边缘时容易形成应力集中。见图15,对加强筋穿越真空环的端部细化分析表明穿越孔转圆处存在较明显的应力集中现象,因此建议增设补板进行补强。图16显示设置部分补板后的应力分布,加强筋面板附近的穿越孔转圆处应力水平改善较为有限。图17显示了设置全补板后的应力分布,应力水平大幅下降,应力集中现象明显改善。因此,建议穿越孔设计采用全补板或至少是能覆盖加强筋面板区域穿越孔的补板类型。

图14 纵向筋穿越孔

图15 纵向筋穿越孔区域的应力分布

图16 穿越孔部分补板型式的应力分布

图17 穿越孔全补板型式的应力分布

4.3 真空环的形式

真空环结构在实际项目中常用的型式见图18,该方案的结构关于纵舱壁左右对称,纵向筋只穿越其中一侧的腹板。当纵舱壁一侧受到载荷时,真空环应力分布情况见图19,未受载一侧的跨中面板的应力水平较高。见图20,若将真空环纵舱壁上的腹板全部偏置于设有纵向加强筋的一侧,根据惯性矩原理,由于纵舱壁带板的参与,相同的总腹板高度下能够形成更大的剖面惯性矩和剖面模数,从而降低真空环的弯曲应力。修改方案的真空环应力分布见图21,真空环跨中应力大幅改善,总体最大应力相比原设计方案也有较明显下降。由于修改方案省去了一侧真空环的垂直部分的面板结构,因此构件重量、施工焊接量也较原设计方案有所优化。

图18 真空环原设计方案

图19 真空环原设计方案的应力分布

图20 真空环修改方案

图21 真空环修改方案的应力分布

5 结论

对C型独立双体罐两种骨架型式的纵舱壁结构受力特点、结构响应及关键区域设计进行了研究,得到以下结论。

1)纵舱壁设计为非水密舱壁时,纵骨架式相比横骨架式在结构变形、应力水平、结构重量、生产建造等方面具有优势。

2)纵舱壁设计为水密舱壁时,纵骨架式板架整体侧向刚度高于横骨架式,但纵骨架式的建造工艺要求和施工量较横骨架式有所增加。

3)在侧向载荷的作用下,横骨架式垂向筋的端部及纵骨架式加强筋穿越孔边缘处易出现高应力,通过设计改进问题可以得到改善。

4)纵骨架式纵舱壁真空环结构,相比采用对称布置设计,偏置一侧的设计能有效降低真空环的应力水平,同时结构重量和焊接量也能有所减少。