基于工业机器人的焊缝参数自适应控制方法

丁 晟,赵大兴,许万,刘拉

(1 湖北工业大学机械工程学院, 湖北 武汉 430000; 2 湖北纽睿德防务科技有限公司, 湖北 十堰 442000)

焊接机器人在进行焊接作业中,焊接参数并不能实时调整。而焊接工件因摆放通常会形成一定距离的间隙,加上在焊接过程中的焊件热变形等因素,这些都会对对接焊缝质量产生影响。而不同间隙需要采取不同的焊接参数才能达到良好的焊接效果[1]。罗威[2]等提出了一套基于直角坐标焊接机器人的示教再现一体化焊接自动控制系统。该系统对对接接口以及T型接口的焊缝进行了模拟研究,研发的自适应系统能使焊枪根据焊缝进行摆动,且工作稳定,精度高,纠偏准确度高。马思乐等[3]针对焊接过程中焊件的定位误差、传感器的安装误差等问题提出了一种基于线结构视觉激光传感器,其对V型焊缝有较好的焊接自适应效果。陈海初等[4]提出了一种基于摆动电弧传感器焊接系统的焊缝宽度自适应焊缝跟踪算法。该算法通过摆动电弧传感器将前一周期的焊件信息与当前的焊枪位置进行对比,快速计算出适应新的焊缝条件下的焊接参数。实验证明,在焊缝变化情况较大的情况下该系统依旧能保持良好的焊接轨迹,有效提高了不规则焊缝的焊接质量。叶绿等[5]对电阻点焊自适应功能进行了研究。实验结果表明,该自适应功能启用能够根据实际焊接过程中各种因素的变化而进行自动调节,减少了能量冗余带来的焊材飞溅,从而减少了打磨工时冗余能量的浪费。顾帆[6]研发了一套基于激光结构光的图像传感器,并开发了相关图像处理算法。该传感器能够实现在不同形状的焊件下自适应焊缝间隙变化,使焊接过程连续稳定。实验证明,该自适应方法可以保持焊后层高以及坡口的良好质量。陈善本[7]通过分析铝合金焊接的特点,设计了一套能够自适应焊缝熔宽的控制器。该控制器基于电流最小方差调节,通过实时调节焊接电流使铝合金TIG焊缝成型良好。姚屏等[8]提出了一种利用模糊控制思想实现双丝脉冲焊过程中PID参数自适应调节。实验结果表明,该系统结构简单,鲁棒性与自适应性强。

当前尚无针对焊接过程中焊接参数自适应焊接工艺相关研究。本文针对在汽车生产中经常用到的板材DC03进行焊接实验,提出一种工业机器人焊缝自适应控制方法,通过对对接焊缝的间隙大小情况进行焊接工艺分析,得到最佳的一套焊接参数并将其列入自适应程序表,机器人在作业过程中根据焊件情况实时调整焊接参数。

1 焊接自适应控制传感系统

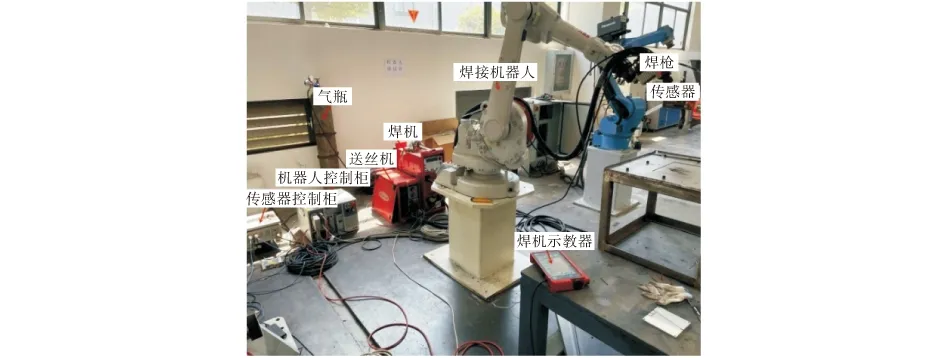

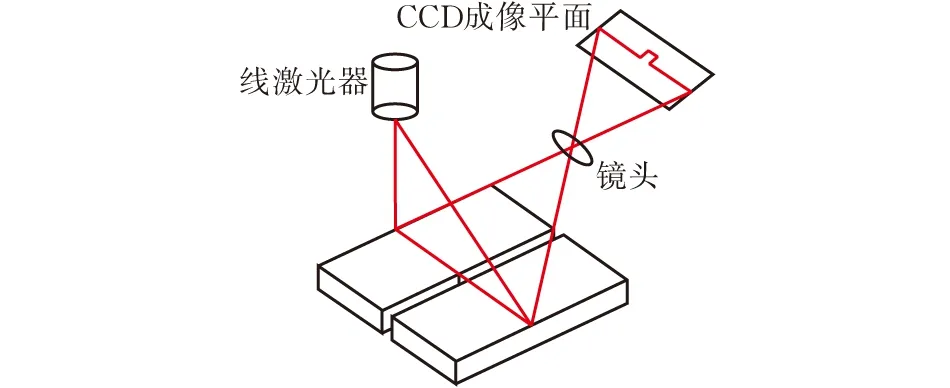

焊接自适应系统由ABB焊接机器人及其控制柜、焊机、送丝机、气瓶以及激光视觉传感器组成。软件模块包括机器人Robotware、视觉传感器ADAP、VISUS模块。焊接工作站如图1所示。

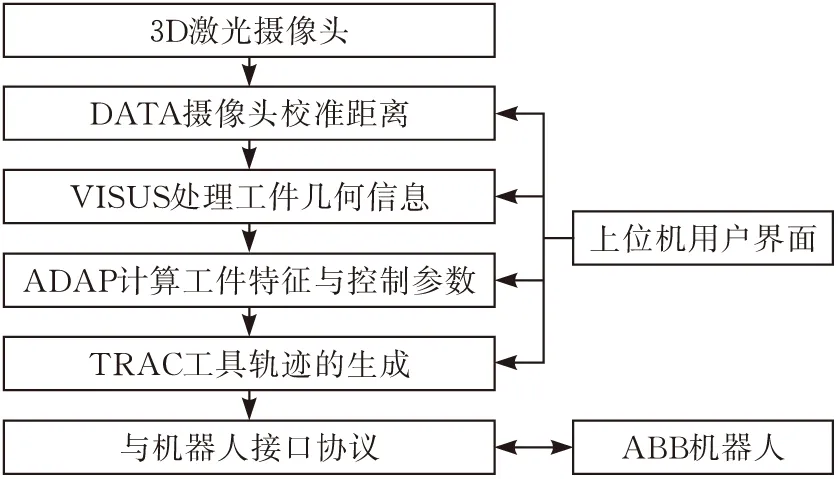

传感器视觉模块能够扫描焊件间隙以及上下的错位等几何信息,根据焊件间隙中点生成跟踪点,再根据跟踪点的位置来发送纠偏信号,同时根据焊件的几何情况来自动调整焊接参数,并将信号发送给机器人(图2)。

图1 焊接工作站

图2 激光焊缝跟踪系统

激光视觉传感器中包含有DATA软件模块、VISUS视觉模块、ADAP自适应软件模块以及TRAC软件模块。激光视觉传感器中各模块的功能如图3所示。

图3 激光视觉传感器各模块功能

DATA摄像头模块主要负责采集图像信息,并在焊接过程中实时校准笛卡尔坐标系中的距离图像。VISUS是图像处理软件模块,它对DATA模块采集到的图像中进行特征提取,识别焊件轮廓的同时测量其几何特征。ADAP是一个可编程的图像后处理器,用户可以在上位机的软件中对需要的自适应方法进行编程,将VISUS中提取到的焊件特征进行交互组合,并调用提前存储好的自适应表格里焊接参数以实现机器人位置以及焊接工艺参数的自适应控制。TRAC软件模块用于生成自动跟踪路径的轨迹信息。用户界面在PC上运行,可以实时监控传感器的视觉跟踪情况以及ADAP模块的程序输入。

2 实验材料与视觉分析

在焊接中,不同接头形式的焊缝类型不一样,其相应的检测方法也会有所区别。本文测试的为自适应对接焊缝,其焊缝间隙以及错边情况会有一定程度的变化,针对有明显变化的焊缝,本文采用基于线结构光的三角测量法。

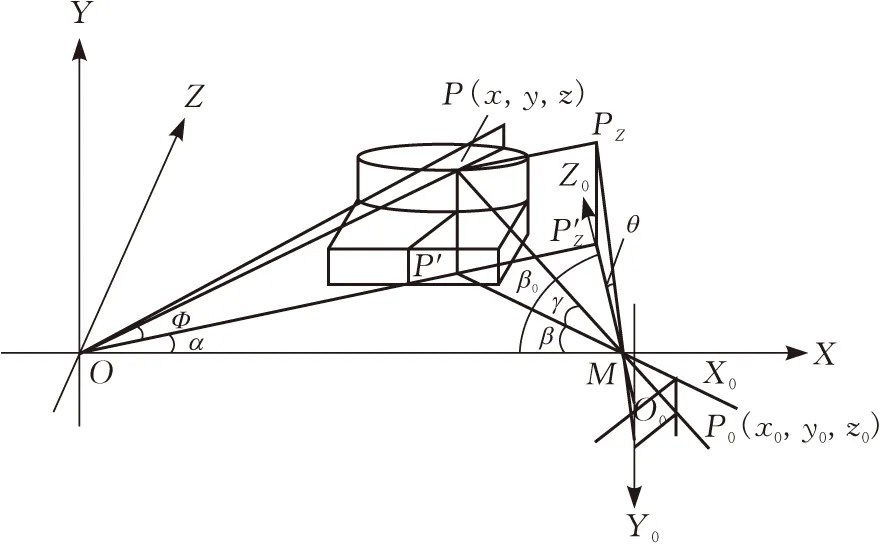

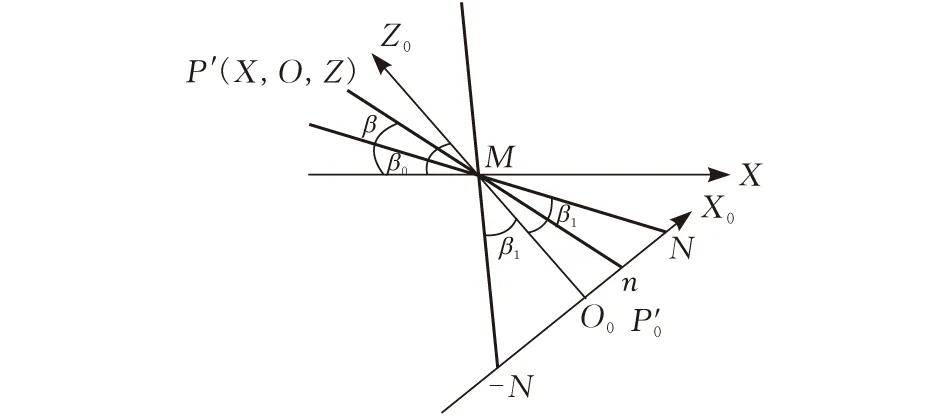

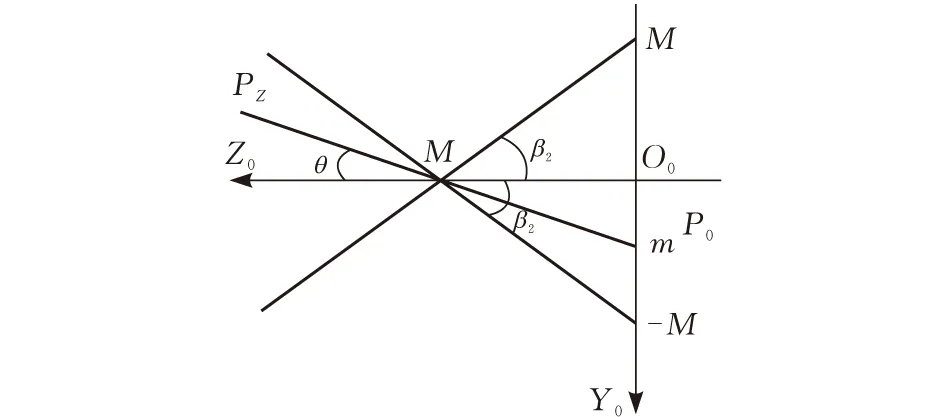

结构光三角测量法在光学的非接触式测量中使用非常普遍。结构光法就是激光发射源先发出一束片状的激光束,激光束接触到物体表面时发生变形,通过检测到物体表面激光条纹的位置便可知物体在空间表面的相对位置。单线结构光测量的原理如图4所示。

图4 单线结构光测量原理

图4中:相机光轴为O0Z0,O0Z0轴上的点M为相机的镜头中心,焦距f=O0M,像素分辨率为(2N+1)×(2M+1),相机的水平方向视场角为β1,垂直方向视场角为β2;O-XYZ坐标系为实际物理空间坐标系,而O0-X0Y0Z0则为相机坐标系;XZ面与X0Z0面为共面。所以,首先需要建立相机坐标与空间坐标的关系,才能推测物体表面某一点的位置。设激光发射器发射的片状激光束从O点射出且垂直于XOZ面,激光束照射到物体表面时则会形成一束明亮的条纹光线,激光条纹照射在物体上的任意点则是P(x,y,z),P0是其对应的像点。点P′、PZ、PZ′分别为点P在XZ面、Y0Z0面以及Z0轴上的垂直投影点。Φ是OP与XZ面的夹角,OP′与X轴的夹角则是α;β0是MO与O0Z0之间的夹角;γ为MP与XZ面的夹角,它在Y0Z0面上的投影角度为θ;β则是MP′与MO之间的夹角。相机坐标系XZ面与Y0Z0面的投影如图5与6所示。P0在成像面的像素坐标位置为m、n。

图5 相机坐标系XZ面投影

图6 相机坐标系Y0Z0面投影

通过图4、图5、图6中的几何关系可知:

(1)

X=Z·cotα

(2)

(3)

式中,n、m、N、M均是由图像直接可得,而β0、β1、β2、B则是需要预先标定的常量。

通过式(1)、(2)、(3)得到图像上该点的实际坐标值后,便能够通过图像处理算法按照需求将图像中符合特征的点按此公式计算,得到相应的三维信息。

基于线结构光的三角测量法得到对接焊缝示意图(图7)。激光器发出的线结构光以近乎垂直的角度射在焊件上并形成条纹,此时视觉传感器采集到条纹信息后,经过传感器内部的图像算法获得中心线上每一个点在图像坐标系下的坐标值,随后根据空间坐标变换公式即可计算出其相应的三维坐标,得到该焊件的三维几何数据。同时,不同的焊缝坡口、对接焊缝的间隙以及错边等焊缝特征都会使得焊缝接头区域的结构光条纹发生一定程度的变化,这些变化包括结构光的形状、位置以及灰度值的变化。于是根据结构光条纹的形状、位置以及灰度值即可判断出焊缝的中心位置、对接焊缝的间隙、错边等焊件信息。

图7 对接焊缝结构光测量

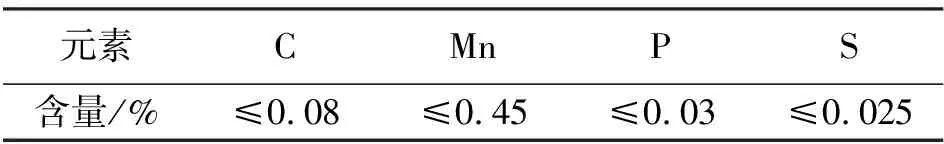

本次实验中,焊接工件材料为冷轧材质DC03,是一种经常作用与汽车生产过程中的材料,级别为冲压钢。其几何尺寸为30 mm×3 mm×1.5 mm,其化学成分如表1所示。

表1 DC03化学成分

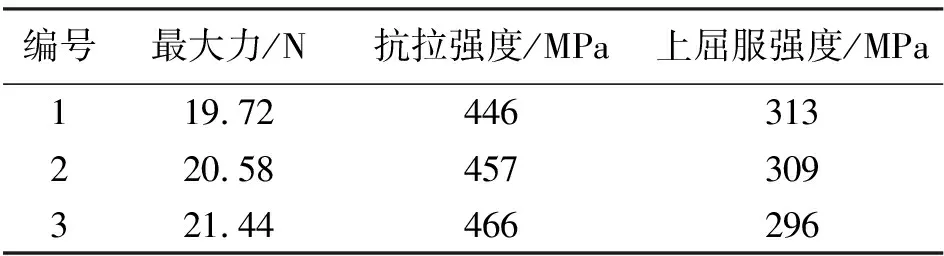

对3组母材进行抗拉强度测验,该材料力学性能如表2所示,取平均值后,1.5 mm厚度的DC03母材,其抗拉强度在450 MPa左右。

表2 母材拉伸试验

3 实验结果与分析

工业机器人自适应控制是通过激光视觉传感器得到对接焊缝的间隙等几何信息,根据焊件几何信息的变化而自动调整焊接参数。其控制过程如图8所示。

图8 自适应焊接控制过程

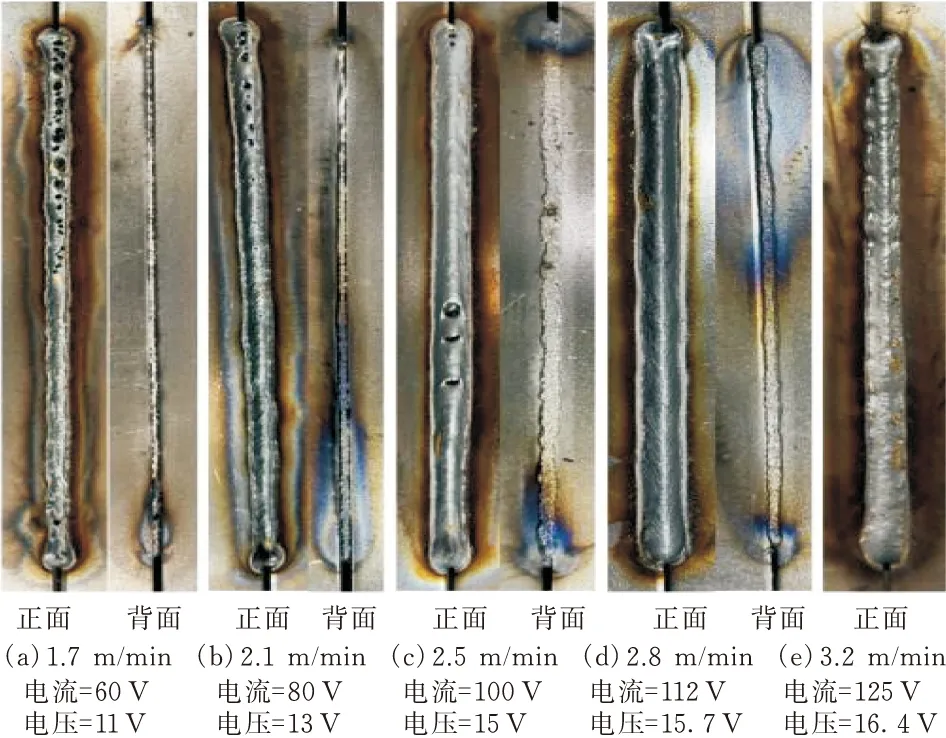

分别对不同间隙情况的DC03板材进行不同焊接速度以及不同送丝速度下的焊接实验,并测试对接焊缝的抗拉强度[10]。首先在间隙为1 mm情况下分别针对不同焊接速度以及不同焊接参数进行分析。焊丝材料为碳钢,直径为1.2 mm。焊接参数为:送丝速度2.8 m/min,焊接电流112 A,焊接电压为15.7 V,保护气为80%氩气+20%二氧化碳,脉冲直流焊。当焊接参数一定时,不同焊接速度下接头的宏观形貌如图9所示。

图9 间隙1 mm不同焊接速度对接焊缝宏观形貌

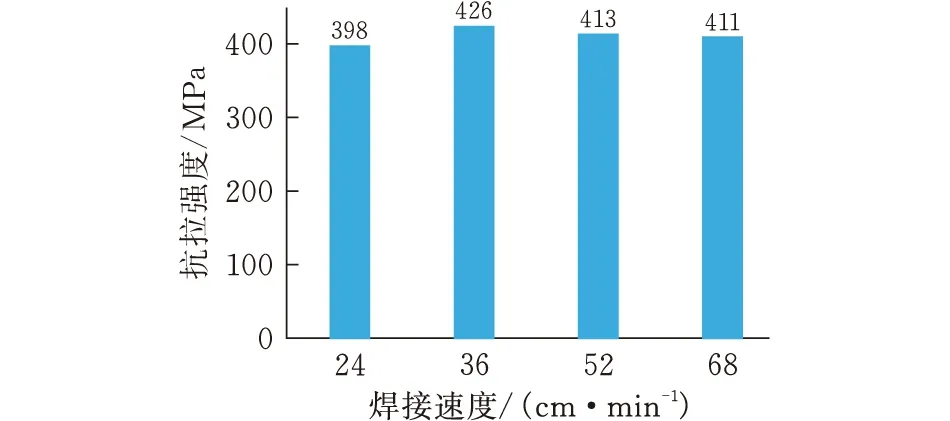

由图9可以看出,选择合适的焊接速度可以得到更优质的焊缝成型。当焊接速度v=24 cm/min时,焊缝表面成型良好整齐,但焊缝背面凸起,其部分原因是因为速度过慢,单位时间内工件热输入过大,送丝过多,多余的焊丝与下沉的熔池在工件背面形成了一道焊缝。当v=36 cm/min时,焊缝表面成型较为美观,正面宽窄合适,表面无飞溅,同时焊缝背面刚好咬合,并无凸出部分。当v=52 cm/min时,焊缝表面不完整,同时略微带波纹状不够稳定,背部未完全咬合。当v=68 cm/min时,焊缝整体成型较差,在焊缝结束部分已经开始凹进,表面不平整,同时背部可以看出焊丝并没有完全填充间隙。随后进行抗拉强度测试,测试结果(图10)可看出,当焊接速度低于36 cm/min时,对接焊缝抗拉强度随着速度的增大而增大,36 cm/min时达到峰值440 MPa,随后抗拉强度随焊接速度的增大而减小。

图10 间隙1 mm不同焊接速度下对接焊缝抗拉强度

对接工件间隙为1 mm,焊接速度为36 cm/min时,不同送丝速度下焊接接头宏观形貌如图11所示。由于本试验中所用的焊机为一元化焊机,即当送丝速度调整时,焊接电流、焊接电压都会随之相应改变。

图11 间隙1 mm不同送丝速度对接焊缝宏观形貌

由图11可以看出,当送丝速度为1.7 m/min时,焊缝表面气孔较多,这是由于当送丝速度较低时,电流电压较低,熔池表面没有熔渣覆盖,而保护气中的二氧化碳有较强的冷却作用,导致金属凝固过快,气体来不及溢出而产生气孔。当送丝速度为2.1 m/min时,焊缝表面的气孔明显减少,同时整体的完整度有明显提升,但在焊缝开始部分仍有少量气孔,这依然是热输入不足造成的。当送丝速度为2.5 m/min时,表面产生气孔,且焊缝整体不够饱满。当送丝速度为2.8 m/min时,焊缝表面成型较好,平整度较高,背部也并未出现下沉现象。当送丝速度达到3.2 m/min时,焊缝后半程由于热输入过高,导致熔池整体下沉,焊接效果较差,且与背板焊在一起。

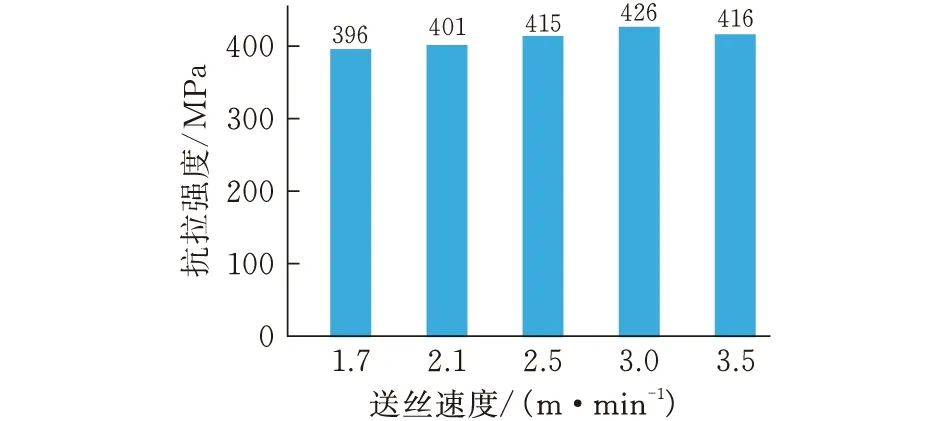

随后进行抗拉强度测试,测试结果(图12 )表明,当送丝速度在2.8 m/min以下时,焊缝的抗拉强度随送丝速度的提升而增大,到2.8 m/min时达到峰值440 MPa,随后随送丝速度的增大而降低。

图12 间隙1 mm不同送丝速度下对接焊缝抗拉强度

对焊件间隙为2 mm时的不同焊接速度下工艺参数试验如图13所示。焊接送丝速度为3.0 m/min,焊接电流为119 A,焊接电压为16.1 V。

图13 间隙2 mm不同焊接速度宏观形貌

当焊接速度为28 cm/min时,表面成型度较高,且平整无飞溅,但背部由于焊接速度慢导致单位时间热输入过高,背部熔池下沉,背面凸起。焊接速度为32 cm/min时,焊缝表面平整光滑,且背面并无凸出部分。焊接速度为52 cm/min时,由于焊接速度加快,导致焊缝成型不佳,表面呈鱼鳞状,背部基本将间隙填充。当焊接速度为68 cm/min时,焊缝表面缺陷较多,且背部也无法完全填充。

抗拉强度测试如图14所示,结果表明当焊接速度低于32 cm/min时,抗拉强度随焊接速度的提升而增大,到32 cm/min为峰值426 MPa,随后抗拉强度随着焊接速度的增大而减小。

图14 间隙2 mm不同焊接速度下对接焊缝抗拉强度

间隙为2 mm,焊接速度为32 cm/min时,不同送丝速度下焊接接头宏观形貌如图15所示。

当送丝速度为1.7 m/min时,由于电流电压输入小,同时送丝量过少,导致焊缝表面不平整,背部来看不能完全填满焊缝。当送丝速度为2.1 m/min时,电压的增大使得弧长拉长,焊缝的分布半径增大,电流的增大使得热输入增大,熔深更大,但焊缝表面并不平整。送丝速度为2.5 m/min时,焊缝表面不平整,呈鱼鳞状,焊道窄且余高大。送丝速度为3.0 m/min时,焊缝表面成型良好,且背部熔深刚好,未有烧穿咬边现象。当送丝速度达到3.5 m/min时,焊缝的后半程开始由于热输入过高而导致熔池下沉,焊缝成型较差。

对接焊缝抗拉强度测试如图16所示。当送丝速度低于3.0 m/min时,材料抗拉强度随送丝速度的提升而增大,峰值为426 MPa。当送丝速度高于3.0 m/min时,抗拉强度随之减小。

图16 间隙2 mm不同送丝速度下对接焊缝抗拉强度

经过试验,基于各项间隙值下的焊接速度以及焊接参数进行调用,得到的结果如下。

若是焊接速度过小,则会导致在单位时间内对板材的热输入过高,且送丝量相应增多,焊缝会在板材的背面凸出。单位时间内热输入过大也导致破坏板材整体刚度,抗拉强度降低。焊接速度过快时,焊缝的宽度以及厚度都不足,则焊缝无法完整成型。在间隙为1 mm,送丝速度为2.8 m/min时,焊接速度为36 cm/min适宜,间隙为2 mm,送丝速度为3 m/min时,焊接速度为32 cm/min适宜。送丝速度的快慢则会影响焊缝的整体成型,若是送丝速度过小,则会导致焊缝表面产生气孔,同时焊缝不够饱满,抗拉强度低。送丝速度过快时,由于电流电压均在增加,所以提高了焊接的穿透力,焊缝厚度增加,焊接过程稳定性差,抗拉强度低。同时,间隙增大时,焊接面积增大:间隙为1 mm时,送丝速度为2.8 m/min适宜;间隙为2 mm时,送丝速度为3.0 m/min适宜。

4 自适应程序及焊接结果

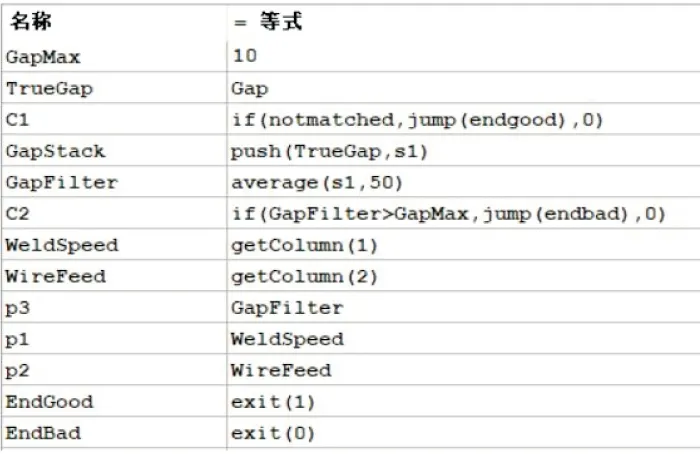

自适应程序表内编写了将自适应表格内数据输出为焊接程序的指令,包括了运算符与堆栈函数等。自适应程序表编写程序如图17所示。激光视觉传感器会对采集到的焊件间隙值进行均值处理,获取的均值才是焊接过程中调用工艺参数的实际数值。当间隙超过最大值时,则机器人自动停止;当间隙为正常值时,调取自适应表格中的数据并给予机器人调整焊接参数信号。

图17 自适应程序表

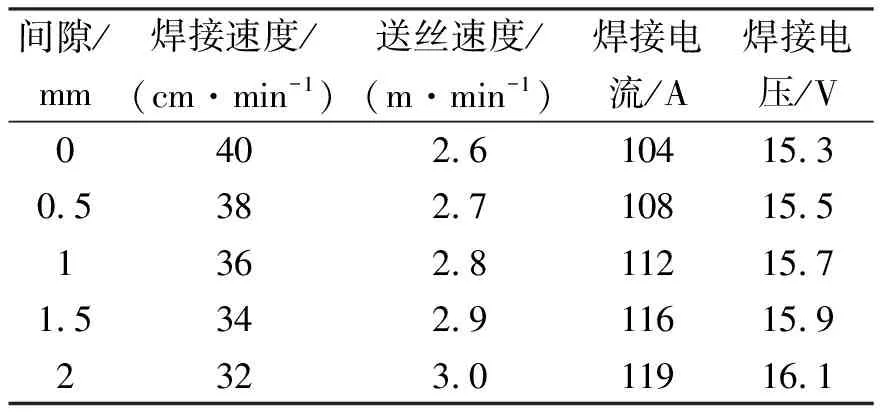

自适应表中填入最佳焊接参数值,在焊接自适应控制时,传感器会根据焊件情况实时调用焊接数据。当视觉测量的间隙实际值在两组数据之间时,自适应系统会根据比例来自动改变焊接参数。表3为部分记录中的参数。

表3 自适应焊接控制部分控制参数

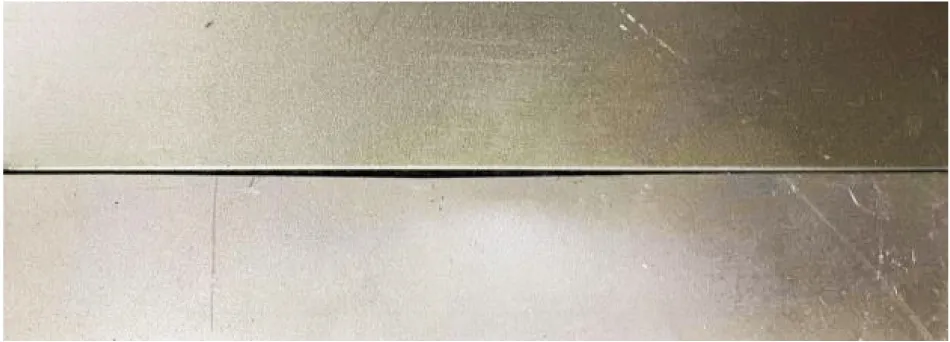

自适应焊接试验的板材如图18所示。板材中间间隙会逐渐变大,最宽处为2 mm,随后又逐渐变小。当初始焊接电流为100 A、焊接电压为15 V、焊接速度为36 cm/min时,未采用自适应的焊接效果(图19),开启自适应后的焊接效果如图20所示。

图18 焊接自适应试验样板

图20 自适应焊接

由图19可以看出,未开启自适应焊接时,由于整段路径的焊接参数一致,当焊接进行到中间有缝隙较大处,熔化的焊丝丝向间隙处填充,送丝速度过慢不足以填满缝隙,造成焊缝凹陷,于是中间有部分的焊接效果为波纹状同时扁平。开启自适应焊接后,当传感器识别到前方间隙时,传感器给予信号,自动加快送丝速度,同时调整焊接参数,使整个焊接过程可以平稳进行,从图20中可以看出,中间间隙处相比开始的无缝隙处焊接部分有微量变化,但焊缝总体整齐,基本完好覆盖了原始间隙,焊缝表面均匀平整,且弧纹光滑细密,飞边较小。

5 结论

对DC03钢板在不同间隙下的焊接速度以及送丝速度下的焊接情况作焊接工艺分析,得到在不同情况下的最佳值,并将其列入自适应程序表中。实验证明,本文方法具有可靠性,在焊接间隙不同的板材时,焊接质量得到了明显的提升。