甘蔗收割机作业数据采集系统设计与实现

李江华, 马志艳,章霞东, 莫建霖

(1 湖北工业大学农业机械工程研究设计院, 湖北 武汉 430068; 2 广西农业机械研究院有限公司, 广西 南宁 530007)

随着这农业机械的飞速发展,自动化和智能化已成为了甘蔗收割机发展的趋势[1]。在甘蔗收割机作业过程中,甘蔗收割机刀盘转速、行进速度、切段转速等作业参数与车辆工况参数对甘蔗的收割质量、车辆状态甚至是来年的甘蔗发芽率等都具有重要意义[2-3]。谢蓓等[4]利用CAN总线实现了对甘蔗收割机行走速度等主要工作参数的采集。马志艳等[5]利用LabVIEW为数据可视化平台,通过数据采集传感器和GPRS实现了联合收割机的远程数据采集。陈进等[6]以PLC为主控制器,接收传感器采集,以触摸屏为监视器来显示联合收割机运行状态,实现了联合收割机的数据实时展示。相对于其他系统监测平台,组态数据监测系统在开发中具有开发过程简单且效率较高的特点[7-10]。本试验基于组态平台,设计了包含液压部件温度和工作部件转速监测的工况数据采集系统。

1 系统总体设计

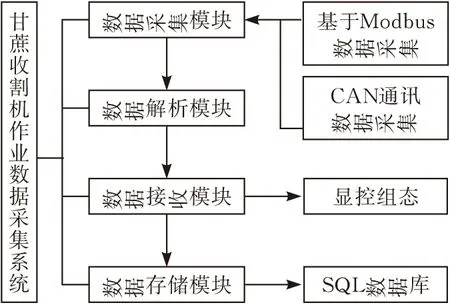

为实现甘蔗收割机作业工况数据采集的要求,系统需要具备数据采集、数据解析、数据接收和数据存储等功能。根据以上需求,将系统划分为数据采集模块、数据解析模块、数据接收模块和数据存储模块。系统实现过程为组态屏系统启动,设置固定的数据采集周期,连接各个数据采集模块进行数据实时采集;数据经过模块的处理后转化为甘蔗收割机相关工作部件的转速和温度数据,经过解析后实现数据采集并且通过4G模块发送到数据库服务器。甘蔗收割机数据采集系统框架如图1所示。

图1 甘蔗收割机数据采集系统框架

为实现数据之间相互交互,在设计上采用组态的多连接方式,多循环并行,各个任务通过对不同数据地址位的区分独立循环执行数据采集模块,以及固定的组态IP实现数据多种数据的汇总,同时在组态软件中导入相应的模块,从而实现在组态中的数据采集和展示。甘蔗收割机主要数据监测点如图2所示。

1-切梢器;2-螺旋分离器;3-甘蔗推倒滚筒;4-根部切割器;5-驾驶室;6、-7-升运器;8-切段刀;9-履带式行走系统;10-风机;11-集蔗装置

2 系统实现

本系统可分为软件应用层和硬件应用层。系统通过对软件和硬件层面的配置,从而实现完整的采集系统。硬件层为:显控组态屏幕(MG-070)、4G无线数据传输模块、Modbus数据模块、CAN总线数据模块、HY12DIF转速采集卡、NPN型霍尔传感器、JY-DAM-PT16温度采集卡和PT100温度传感器、GPS位置模块等。软件层:在PC端Windows10操作系统中安装SKTOOL7.0和在软件中配置相应的连接方式、串口通讯参数设置和基于C语言宏指令,并开发组态屏组态监测程序,采集方式分为基于车载诊断系统(on board diagnostics,OBD)的CAN总线车载ECU数据采集和基于Modbus通讯协议的温度、转速和GPS数据采集模块,以主从通信模式进行数据采集。温度、转速采集模块如图3所示。

图3 温度、转速采集模块

2.1 基于Modbus的温度采集

液压油会随着温度的升高而变得稀薄,导致液压系统压力随之降低,机械的效率也会降低。

甘蔗收割机液压油温度采集,采用的PT100电阻温度传感器。该传感器精度等级为0.2,测温范围为-150~200℃,而甘蔗收割机的液压系统要求在30~80℃,因此该传感器能够满足对液压油温度测量范围,且能较为准确地测量出液压油的实时温度。将温度传感器固定在甘蔗收割机液压油缸内,传感器电阻随不同时刻液压油缸内温度的变化而发生变化,即可通过电阻计算出该时刻的实时温度。

温度传感器电阻和温度变化的关系:

R=R0(1+αT)

(1)

式中:R为实际电阻,R0为采集电阻,α=0.00392,T为采集温度。

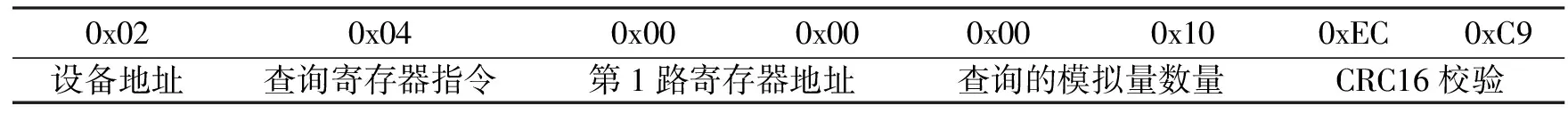

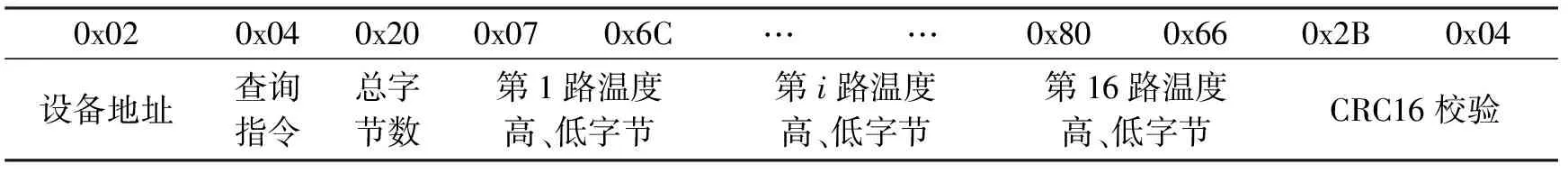

将多路温度传感器接入DAM-PT16温度采集卡,在PC端对传感器模块设置,将温度采集频率设置为1/s一次进行数据采集。该模块采用Modbus通讯协议,温度传感器数据以模拟量形式输入,显控组态按照通讯协议对接收数据进行解析即可获得实时的温度数据。Modus通讯协议如表1、2所示。

表1 读取多路温度的发送数据包

表2 读取多路温度的返回数据包

测量过程中将传感器贴置于液压油压缸底,PT100温度传感器是通过电阻的变化计算得到的温度值。传感器与采集卡采用三线连接的方式,仪表内部通过桥抵消导线电阻,使通过计算得到的温度更加精确。温度数据与实际温度数据之间关系:

实际值=返回值×0.01

(2)

在温度采集中,将实际温度与采集卡采集到的温度进行数据对比,如有误差,将PT100进行线阻修正,即每380 mΩ为1℃。通过此方法即可得到液压油的实时准确温度。补偿后准确温度值

Tc=T±n(R′÷380)

(3)

其中:Tc为计算后的实际温度,n为线阻修正倍数,R′为线阻修正电阻数。

以第一路为例,得到补偿前实际温度值为:0x076C=1900,1900×0.01=19.00℃。

2.2 基于Modbus的转速采集

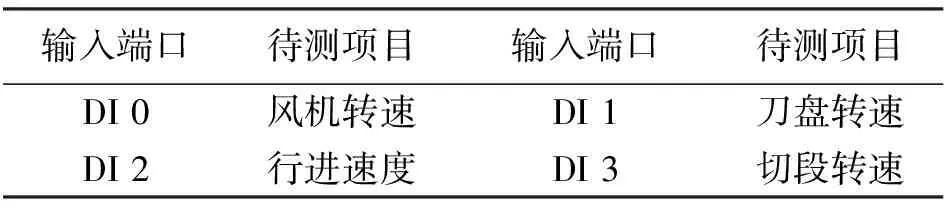

转速部分的以华源HY12DIF频率开关量计数编码器由采集卡和NPN型卡霍尔传感器构成。该模块数据采集卡采用RS485通讯接口执行MODBUS RTU规约,频率量测量范围1.92~1092 Hz,精度高达±0.005% FS,同时具有8路测频和计数功能。本实验接入端口如表3所示。

表 3 转速传感器脉冲信号连接采集模块端口说明

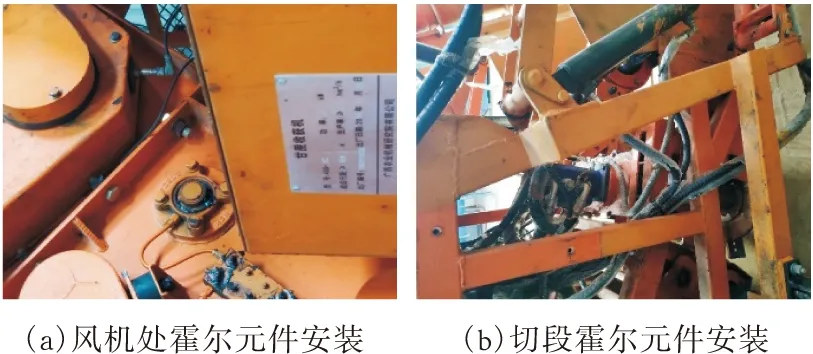

系统转速测试部分:行进速度、刀盘转速、风机转速和切段转速。霍尔元件安装如图4所示。转速采集模块地址可设为0x01,通过主机端发送01 04 00 01 00 04 A0 0C,即可接收到4路转速寄存器数据01 04 08 0B B8 07 D0 08 34 09 C4 55 2C,转速寄存器数据查询/返回数据通讯协议同前。

以风机转速为例,在SKTOOL中新建工程,新建连接,Modbus设备的默认通讯参数“9600,8,NONE,1”,按此设置好连接参数。根据转速设备Modbus协议,将风机转速值添加至组态关联变量,通过对组态中对控件数据地址位的设置,风机转速即可在组态HMI界面中显示出来。

图4 霍尔元件安装

2.3 基于OBD的ECU数据采集

甘蔗收割机车载数据读取基于OBD。甘蔗收割机的OBD可以获取各个控制单元的内部参数。以显控组态为主控器,OBD采用CAN总线通讯方式实现对车载ECU数据的读取,OBD数据通过CAN总线通信发送至控制器。通过对组态内部宏指令的编写设置自定义CAN通讯协议,实现甘蔗收割机车载数据的获取。

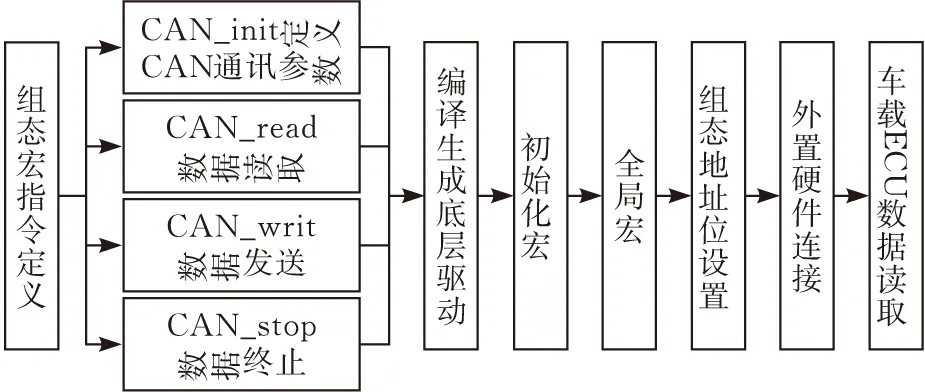

CAN通讯自定义协议分为CAN_stop、CAN_write、CAN_init和CAN_read4部分。在CAN_init中对波特率和与组态屏幕实现通讯的端口号进行设置,通过setBitrate和onCanxStart两个函数的调用实现CAN总线和组态屏幕的通讯;通过CAN_read实现CAN总线对ECU数据的读取(即在宏指令中对数据长度、数据包ID、数据接收掩码和数据保存区的程序简单定义),即可实现甘蔗收割机车载数据的读取;CAN_write实现CAN总线数据到组态屏幕的数据发送,即对C所需发送数据ID和标准帧数设定(标准帧最大0x7FFF,扩展帧最大0x1FFFFFFF)实现数据到组态屏幕的发送(组态通过对程序内部全局宏的设定即可实现对甘蔗收割机车载ECU数据的读取,CAN总线宏定义如图5所示);CAN_stop通过对通讯端口号和调用onCanxstop的函数实现通讯的中断。在设置完自定义宏后,通过对初始化宏和全局宏参数的设置,实现车载ECU数据的获取。初始化宏的设定使得组态在启动时,开始执行自定宏指令(即CAN_int)实现CAN通讯参数的定义。全局宏通过调用CAN_read,对数据采集执行频率进行设定(CAN数据采集执行频率为5 ms一次),实现车载ECU数据的获取。

图5 CAN通讯自定义协议流程

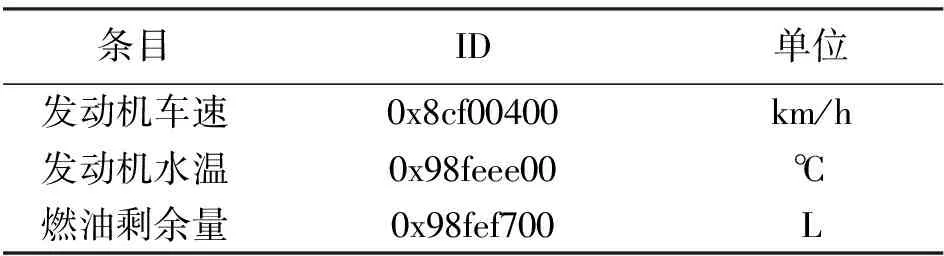

车载端数据采集系统采用基于CAN总线通讯协议的OBD,通过SKTOOL对组态程序的编译,在程序内部生成CAN_stop.so、CAN_write.so、CAN_init.so和CAN_read.so4部分底层驱动,同时通过对组态内部相应CAN数据地址位的设定,实现对甘蔗收割车载端数据的读取。OBD通过组态自定义CAN通讯参数来获取甘蔗收割机在运行过程中如发动机转速、发动机水温、燃油消耗等工况数据。系统使用甘蔗收割机运维总线协议与OBD通信,OBD的CAN标准帧的ID参数协议部分标准如表4所示。这个CANID是OBD系统本身的一个CANID。OBD指令格式中,其格式为“02 01 PIDx 00 00 00 00 00”。发送的数据中,02代表数据长度,后面有效字节长度为2。01代表服务号,也叫SID,01是动力有关的数据,01服务为用得最多的一个服务。PIDx是参数ID(参照IS015031-5协议标准)。以获取发动机转速为例,显控组态控制器通过CAN总线发出HEX字节“02 01 0C 00 00 00 00 00”。

OBD反馈“04 41 0C 27 10 00 00 00”,接收到的数据为行车电脑返回的数据。CAN报文数据为:04,代表后续有效字节有4个;41为对01服务的一个应答,所有行车电脑返回的数据,都会在请求数据的基础上加0x40返回(0X01+0X40即0x41);0C对应请求命令中的0C,即发动机转速;27 10代表转速值,转换成十进制为0X2710=10000,实际内部存在解析算法,实际值为除以4后的结果,即10000/4=2500 r。

表4 CAN协议部分标准表

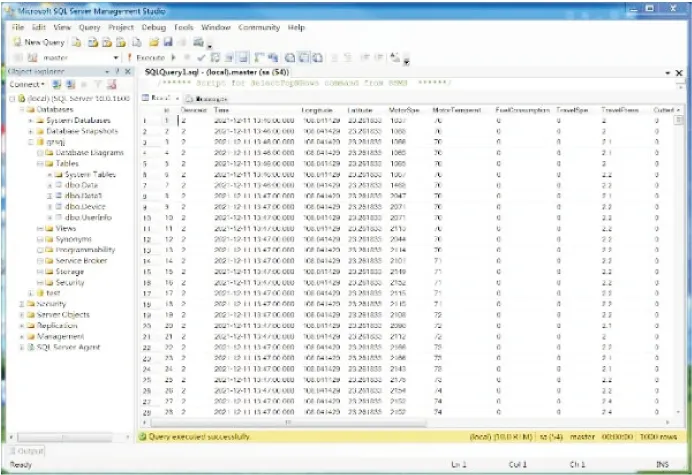

3 系统运行试验

系统于近期在广西省南宁市武鸣区锣圩镇广西农机院全程机械化示范基地进行试验运行。试验车载终端采用显控HMI,甘蔗收割机型号4GQ-1C,功率97 kW。车载端硬件安装、显控组态界面如图6所示。为测试系统的稳定性,试验采取间断性数据采集的方式,即在作业期间对内甘蔗收割机进行多次启动和随机熄火重启。试验一共进行3 h,数据以1/s一条数据的方式发送到云端数据库。去除重启停机状态,实际工作时间为1.52 h,理论接收数据5472条,实际接收数据5465条,丢失7条。通过对系统发送和接收数量的对比计算,得出传输效率为99.88%,数据丢失率为0.12%,能够达到预期效果。甘蔗收割机获得工况数据如图7所示。

图6 显控组态硬件/界面

图7 甘蔗收割机工况数据

4 结论

本系统基于工控组态平台开发,具有操作简单、开发流程简洁、数据接入方式简单、数据可视化程度高、可维护性强等特点。试验证明,本系统能够稳定采集甘蔗收割机所需工况数据,同时将数据存储到云端数据库。本系统便于对甘蔗收割机数据进行作业条件、工况数据和作业质量之间的关系进行分析,为提升甘蔗收割机智能化奠定数据基础。下一步可开发移动端,通过数据监测软件(如APP和Web)对云端数据进行远程读取。