0.20 mm耐热型取向硅钢的微观组织、磁性能及应用

程 灵,张艳秉,马 光,陈云翔,何承绪,韩 钰

(1 国网智能电网研究院有限公司 先进输电技术全国重点实验室,北京 102209;2 国家电网有限公司 特高压事业部,北京 100031;3 国网福建省电力有限公司 电力科学研究院,福州 350007)

电力行业作为国民经济中重要的能源产业,是国家节能降碳重点领域。围绕国家“双碳”目标构建新型电力系统,对变压器的节能性提出了更高要求[1-2]。目前,我国在网运行的变压器数量约1700万台,总容量约110亿千伏安,电能损耗约为三峡电站全年发电量(2021年约1036.5亿kW·h)的2倍,节能降碳潜力大,开发和应用新型取向硅钢材料[3-4],制造超高能效电力变压器,对于推动电网节能降碳具有重要意义。在众多变压器类型中,耐热型取向硅钢立体卷铁心变压器具备提升能效等级高于1级的潜质,且三相磁路平衡、抗突发短路能力强、负载损耗与噪声低,代表变压器技术重要的发展方向。制造高性能立体卷铁心要求取向硅钢可耐800~850 ℃消除应力退火,常规低损耗激光刻痕取向硅钢(如20QH070,23QH75,27QH80等)在温度高于400 ℃后,磁畴细化效果逐渐消失、损耗增加[5-6],不适用于超高能效立体卷铁心变压器制造,需采用耐热型低损耗取向硅钢材料。

不同的技术措施已用于耐热型磁畴细化取向硅钢开发研究。Kosuge等[7]采用微米级齿轮轧辊在带硅酸镁底层的取向硅钢表面引入局部应变并进行退火,磁畴细化降损效果在高温下仍可保持,并研究了不同沟槽形貌和晶粒尺寸对磁性能的影响;孙凤久等[8]以氮分子束流和CW-CO2激光进行扫描,形成具有高温稳定性的铁氮化合物进而细化主磁畴分布,铁损可下降超20%,耐热温度可达1000 ℃;Yabumoto等[9]和Sato等[10]提出在3%(质量分数)Si取向硅钢表面进行化学刻蚀的耐热磁畴细化工艺,于800 ℃进行2 h消除应力退火后,铁损可降低10%~15%。在耐热型产品方面,日本制铁采用局部应变和热处理相结合的技术路线批量生产20ZDMH75,23ZDMH80等耐热型机械刻痕取向硅钢;日本JFE基于化学刻蚀技术可生产23 JGSD080,27 JGSD090等牌号产品;国内宝钢首次采用大功率激光刻痕技术开发了B20HS075,B23HS080等耐热型激光刻痕取向硅钢新产品。

目前,国内外有关耐热型激光刻痕与机械刻痕取向硅钢产品微观组织结构及复杂工况电磁特性研究鲜见报道,同时基于耐热型激光刻痕取向硅钢的立体卷铁心性能优化研究有待深入,以充分发挥新型材料的耐高温和低损耗优势。本工作以B20HS075和20ZDMH75(同为顶级牌号)耐热型取向硅钢作为研究对象,对比分析两者的表面刻痕工艺与形貌、刻痕线微区组织与晶粒取向特征、退火后正弦及谐波工况磁特性,并开展耐热型激光刻痕硅钢10 kV/400 kVA超高能效变压器铁心和绕组建模、仿真分析及实验验证,推动国产耐热型低损耗取向硅钢在超高能效变压器中应用。

1 实验材料与方法

收集B20HS075耐热型激光刻痕取向硅钢和20ZDMH75耐热型机械刻痕取向硅钢顶级牌号成品钢卷,公称厚度均为0.20 mm,从钢卷中部取样:(1)各切取尺寸为30 mm(TD横向)×100 mm(RD轧向)的样品,观测表面刻痕特征和去除表面绝缘涂层后的金相组织;(2)各切取尺寸为5 mm(TD)×10 mm(RD)的样品,观测带涂层样品的侧面组织形貌和去除涂层样品的表面组织形貌,采用装配HKL Channel 5电子背散射衍射(EBSD)系统的ZEISS-ULTRA55扫描电子显微镜对样品刻痕微区组织及晶粒取向进行观测;(3)各切取尺寸为30 mm(TD)×300 mm(RD)的爱泼斯坦方圈样品5副(每副数量为28片),样品在850 ℃退火0.5,1,2,4,8 h后分别测量磁性能,采用MPG-200D任意波形磁场激励测量系统开展正弦、谐波、直流偏磁工况下的电磁特性测量;(4)优化提升B20HS075耐热型取向硅钢的应用性能,采用MagNet有限元分析软件对10 kVA小容量立体卷铁心模型进行仿真建模,设计7级、8级和12级铁心模型,研究级数对铁心磁场分布及损耗的影响,并采用CSW 5550交直流电源和WT 3000精密功率分析仪等测试完全去应力退火后的铁心实物模型的空载励磁特性;(5)进一步基于MagNet有限元软件开展耐热型激光刻痕取向硅钢10 kV/400 kVA超高能效变压器铁心和绕组建模、仿真分析及实验验证,并进行样机型式实验与挂网运行。

2 结果与分析

2.1 耐热型激光刻痕与机械刻痕取向硅钢微观组织对比

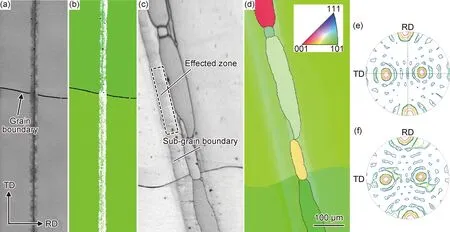

图1为B20HS075耐热型激光刻痕取向硅钢和20ZDMH75机械刻痕取向硅钢表面形貌及去除涂层后的晶粒组织。由图1可知,B20HS075硅钢表面激光刻痕线平行于钢带横向,刻痕间距约为5 mm,统计10个不同区域得到平均晶粒尺寸约为13.7 mm;20ZDMH75硅钢表面机械刻痕线与钢带横向呈约为12.5°的夹角,刻痕间距同样约为5 mm,平均晶粒尺寸约为11.6 mm。总体上,耐热型激光刻痕取向硅钢和机械刻痕取向硅钢的刻痕间距相当,刻痕线以下的二次再结晶晶粒平均尺寸较为接近,主要区别在于机械刻痕取向硅钢采用带齿轧辊压完后表面形成与横向成约12.5°夹角平行排列的压痕,而耐热型激光刻痕取向硅钢的刻痕线几乎平行于横向。

图1 B20HS075耐热型激光刻痕取向硅钢(1)和20ZDMH75机械刻痕取向硅钢(2)的表面形貌(a)与去除涂层后的晶粒组织(b)Fig.1 Surface topography(a) and microstructures after removing coating(b) of B20HS075 heatproof LSGO steel(1)and 20ZDMH75 MNGO steel(2)

图2给出了B20HS075耐热型激光刻痕取向硅钢和20ZDMH75机械刻痕取向硅钢样品表面菊池带衬度图及晶粒取向成像。对于B20HS075样品,通过控制大功率激光照射能量密度形成沟槽及热影响区,大尺寸Goss取向晶粒(绿色代表{110}〈001〉取向)表面刻痕线处未收集到晶粒取向信息,刻痕线横穿晶界(见图2(b));对于20ZDMH75样品,采用齿状辊沿带材横向呈一定角度施加载荷压力加工变形,退火后在沟槽位置处形成了非Goss取向晶粒组织,微小的再结晶晶粒直径约40~50 μm,形态以柱状晶为主(见图2(d)),连成串的柱状晶附近还存在一个应力影响区(见图2(c)矩形区域),推测亦可促进磁畴细化降损。宏观上耐热型激光刻痕取向硅钢和机械刻痕取向硅钢表面的刻痕线均表现为刻痕线沟槽,但微观上两者存在本质区别。

图2 耐热型激光刻痕和机械刻痕取向硅钢表面晶粒取向成像(a)B20HS075样品菊池带衬度图;(b)B20HS075样品电子背散射衍射图;(c)20ZDMH75样品菊池带衬度图;(d)20ZDMH75样品电子背散射衍射图;(e)B20HS075样品对应的{001}极图;(f)20ZDMH75样品对应的{001}极图Fig.2 EBSD orientation maps of heatproof LSGO steel and MNGO steel(a)Kikuchi band of contrast of B20HS075 sample;(b)EBSD orientation map of B20HS075 sample;(c)Kikuchi band of contrast of 20ZDMH75 sample;(d)EBSD orientation map of 20ZDMH75 sample;(e){001} pole map of B20HS075 sample;(f){001} pole map of 20ZDMH75 sample

为更好地表征两种耐热型取向硅钢样品刻痕线微区组织结构差异,图3给出了B20HS075激光刻痕和20ZDMH75机械刻痕取向硅钢样品侧面SEM形貌及EBSD取向成像。结合图3(a-1),(a-2)可清晰地观察到,B20HS075样品刻痕沟槽被涂层成分和金属氧化物填充,呈倒三角形嵌入取向硅钢基体,进而实现磁畴分区、细化磁畴及降低反常涡流损耗[11-12]的效果;由图3(b-1),(b-2)可知,20ZDMH75机械刻痕取向硅钢样品刻痕位置处为完整的微米级非Goss取向晶粒,且晶粒周围的应力影响区能观察到明显的亚晶界(黑色箭头所指位置),推测同样可起到细化磁畴的作用。

图3 B20HS075耐热型激光刻痕取向硅钢(a)和20ZDMH75机械刻痕取向硅钢(b)侧面SEM形貌(1)与EBSD取向成像(2)Fig.3 SEM topography(1) and EBSD orientation maps(2) of B20HS075 heatproof LSGO steel(a) and 20ZDMH75 MNGO steel(b)

课题组前期研究表明[13-14],耐热型激光刻痕样品和机械刻痕样品在900 ℃保温2 h退火后,铁损增大明显,均高于牌号标称值。前者铁损升高可能与沟槽附近处Goss晶粒取向的变化有关,而后者主要是由于刻痕微区与两侧的初始大尺寸Goss晶粒取向差降低、微区随机取向晶粒逐渐被吞并所导致,同时观测到两种样品中180°主磁畴的宽度均明显增大。两种耐热刻痕取向硅钢均无法耐900 ℃退火,本实验中后续重点关注850 ℃去应力退火过程中磁性能变化规律。

2.2 消除应力退火后耐热型激光刻痕与机械刻痕取向硅钢磁性能对比

图4为B20HS075耐热型激光刻痕样品和20ZDMH75机械刻痕取向硅钢样品在850 ℃退火0.5,1,2,4,8 h不同时间后的磁性能变化曲线。对于两种相同等级耐热型样品,各采用5副(每副含28片30 mm×300 mm 尺寸样品)爱泼斯坦方圈样品进行消除应力退火及铁损与磁感应强度测量,以提高实验结果的准确性。总体上,随着退火时间的延长,B20HS075和20ZDMH75样品的铁损呈现先下降、后缓慢上升的趋势;退火1~2 h后铁损P1.7平均值达到最低,分别为0.722 W/kg(较初始状态降低5.2%)和0.709 W/kg(较初始状态降低4.8%);退火时间延长至8 h后,铁损P1.7平均值较最低值略有增加,分别增加2.1%和1.1%。随着退火时间的延长,耐热型取向硅钢样品的磁感应强度先小幅增大、后趋于平缓。受850 ℃退火时样品边部毛刺应力逐渐消除和刻痕线微区磁畴细化效果略有减弱双重因素影响,磁性能呈上述规律变化。

针对立体卷铁心变压器运行时铁心上轭和下轭中长期存在的谐波磁通以及特殊场景下存在的直流偏磁工况[15-16],对比研究了顶级牌号耐热型激光刻痕样品和机械刻痕取向硅钢样品在谐波、直流偏磁工况下的损耗特性。被测样品为图4中退火后5副方圈样品中铁损最接近平均值的样品。由图5(a)可知,随着3次、5次谐波含量的增加,B20HS075和20ZDMH75样品的谐波损耗不断增大,10%含量3次谐波典型工况下,两种样品的损耗较正弦激励时分别上升了15.9%,14.5%。磁通密度波形中3次、5次谐波与基波的相位差对损耗的影响表现为,相位差从0°增加到180°的过程中,两种样品的谐波损耗均不断增大,且3次谐波损耗受相位差的影响更大(见图5(b))。同时,磁通密度峰值Bmax不变时,直流偏置磁场越大,损耗越高;1.9 T饱和条件下,偏置磁场大小对损耗的影响明显降低,且B20HS075和20ZDMH75样品损耗存在一定差异(见图5(c),(d)中圆形和椭圆形标记区域),原因是20ZDMH75机械刻痕样品正弦工况下损耗略低并具有相对更高的磁感应强度[17]。

总体上,B20HS075耐热型激光刻痕取向硅钢与20ZDMH75机械刻痕取向硅钢样品刻痕线微区组织及取向特征存在本质差异,但两者在消除应力退火后的基础磁性能及谐波和直流偏磁工况下的损耗变化规律基本相当。

2.3 基于国产耐热型取向硅钢的铁心磁场与损耗仿真分析及实验验证

2.3.1 小容量铁心模型仿真分析与实验验证

(1)耐热型取向硅钢铁心模型参数设计

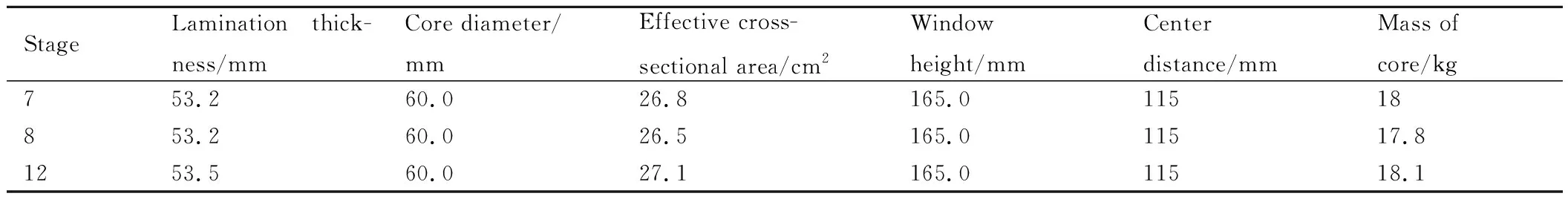

为优化提升B20HS075耐热型激光刻痕取向硅钢的应用性能,基于材料损耗与磁化特性设计3台级数不同的10 kVA小容量立体卷铁心模型,研究了铁心截面级数对空载损耗的影响。铁心叠层厚度、铁心直径、有效截面积、窗口高度、中心距离、铁心质量等设计参数见表1。7级、8级和12级单框卷铁心截面(多边形铁心截面近似为半圆)设计见图6,每3个单框卷铁心以120°夹角拼接后得到立体卷铁心模型。采用相同的剪切、卷绕及热处理工艺完成了3台10 kVA小容量立体卷铁心模型试制。

表1 3种不同级数的10 kVA小容量铁心模型主要设计参数Table 1 Main design parameters of 10 kVA small-capacity iron core models with 3 different stages

图6 不同级数单框卷铁心模型截面设计图 (a)7级;(b)8级;(c)12级Fig.6 Cross-sectional design drawing of single-frame wound core models with different stages (a)stage 7;(b)stage 8;(c)stage 12

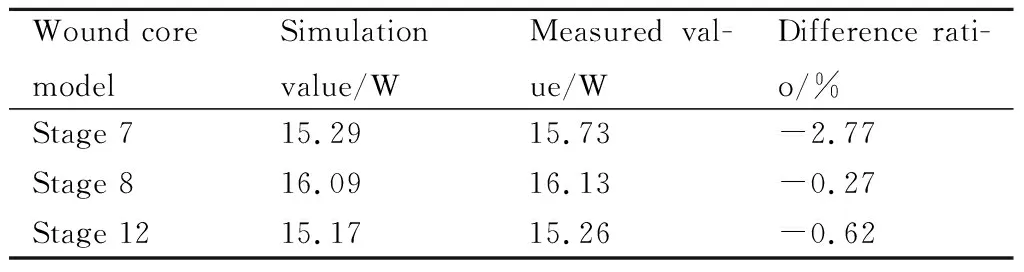

(2)耐热型取向硅钢铁心仿真模型建立

采用SOLIDWORKS软件对10 kVA小容量立体卷铁心进行建模,并进一步将1/2模型导入Infolytica MagNet中进行有限元仿真分析。基于耐热型取向硅钢的10 kVA小容量立体卷铁心模型与1/2模型整体网格剖分如图7所示,采用非线性时谐场进行三维仿真计算。

图7 基于B20HS075耐热型取向硅钢建立的10 kVA小容量立体卷铁心模型与网格剖分(a)基于SOLIDWORKS建立的模型;(b)基于MagNet的1/2模型;(c)网格剖分图Fig.7 Model and mesh generation of 10 kVA three-dimensional wound core based on B20HS075 heatproof LSGO steel(a)model base on SOLIDWORKS;(b)1/2 model based on MagNet;(c)mesh generation map

(3)铁心模型内部磁场与损耗仿真分析

利用有限元软件分别对设计的7级、8级和12级10 kVA小容量立体卷铁心模型进行仿真,得到3台立体卷铁心模型内部磁场分布,进而依次得到磁通密度分布云图(见图8(a-1)~(c-1))。同时,图8(a-2)~(c-2)给出了7级、8级和12级铁心损耗密度分布云图。根据公式(1)立体卷铁心空载损耗计算方法,对仿真模型铁心的各磁通密度段的损耗进行计算:

图8 3种不同级数10 kVA立体卷铁心模型心柱磁通密度分布云图(1)和损耗密度分布云图(2) (a)7级卷铁心;(b)8级卷铁心;(c)12级卷铁心Fig.8 Nephograms of magnetic flux density(1) and loss density(2) of 10 kVA three-dimensional wound core models with three different stages(a)wound core with 7 stages;(b)wound core with 8 stages;(c)wound core with 12 stages

P0=k0×kj×p0×G

(1)

式中:P0为立体卷铁心模型空载损耗,W;k0为工艺系数;kj为结构系数,取1.02;p0为给定磁通密度条件下B20HS075耐热型取向硅钢的比总损耗,W/kg;G为立体卷铁心质量,kg。

仿真结果表明,当铁心直径、窗高、中心距相同时,尽管采用8级铁心截面时质量最低、最节省硅钢材料,但12级截面铁心空间占用率最高、铁心损耗最低。同时,表2给出了采用B20HS075耐热型取向硅钢试制的10 kVA小容量立体卷铁心模型空载损耗仿真值与实测值,空载损耗实测值与仿真值相差优于3%、甚至1%,验证了结果的可靠性。此外,实测小容量铁心模型的损耗与磁化特性曲线数据,可支撑2.3.2节中10 kV/400 kVA超高能效变压器精细设计。

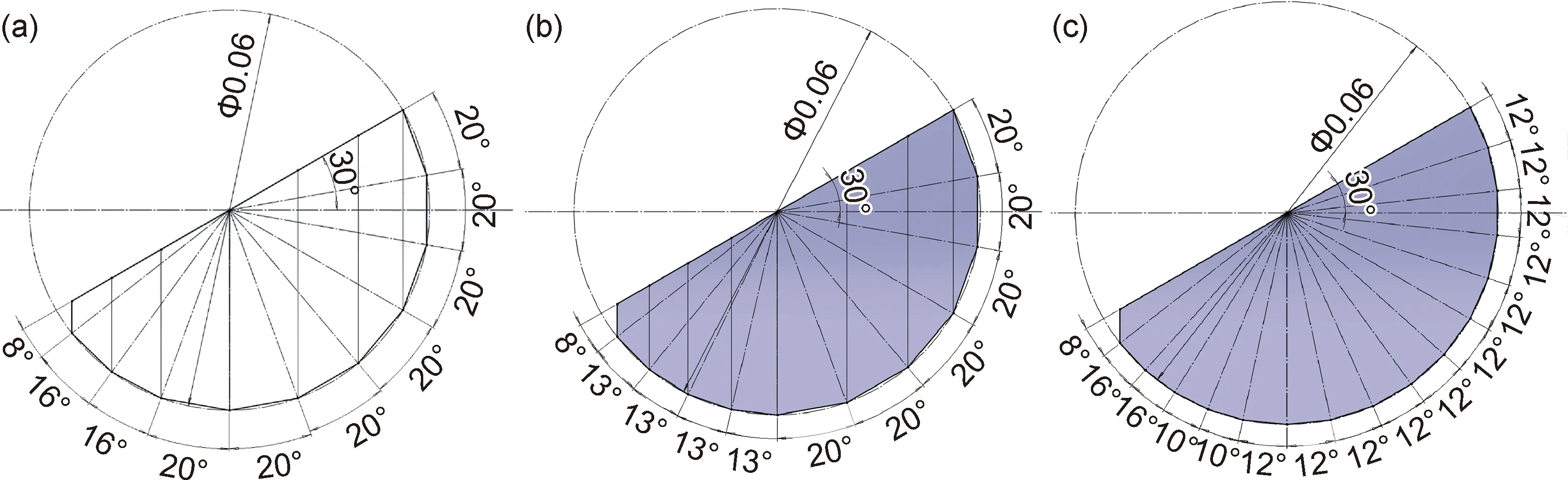

表2 基于B20HS075耐热硅钢试制的3种不同级数10 kVA小容量铁心模型空载损耗仿真与实测值对比Table 2 Comparison of no-load loss simulation and measured values of three types of 10 kVA iron core models with different stages based on B20HS075 heatproof silicon steel

2.3.2 10 kV/400 kVA超高能效变压器仿真分析、实验验证及挂网运行

为考察并提升耐热型激光刻痕取向硅钢在高能效变压器中的应用优势,基于实测的小容量铁心模型电磁特性(B-H,B-P)曲线,设计了额定电压为10 kV、容量为400 kVA的三相超高能效变压器立体卷铁心及绕组结构。铁心采用2.3.1.节中优化的12级截面,铁心直径209 mm、窗高615 mm、中心距369 mm、质量约758 kg,高压绕组(1411匝)为连续式线圈结构,低压绕组(31匝)为多层叠绕箔式结构,绕组采用低电阻率TU1无氧铜,联结组标号为Dyn11。

采用与2.3.1节中相同的仿真方法,建立10 kV/400 kVA变压器铁心三维模型并对1/2模型进行网格剖分,采用非线性时谐场进行三维仿真计算。图9给出了10 kV/400 kVA变压器铁心磁密分布云图和损耗密度云图。由于卷铁心内外磁路长度的不同,铁心内外磁密为不均匀分布;铁心内侧转弯并分叉处损耗密度高,铁轭内侧较外侧损耗密度高。依据空载损耗计算公式(式(1)),得到空载损耗约为270.1 W,小于能效1级要求值330 W,产品实测值为273 W。

图9 基于B20HS075耐热型取向硅钢的10 kV/400 kVA变压器铁心磁密分布云图(a)和损耗密度云图(b)Fig.9 Magnetic flux density cloud chart(a) and loss density cloud chart(b) of the 10 kV/400 kVA transformer core based on B20HS075 heatproof MNGO steel

进一步开展线圈三维漏磁场仿真分析,根据设计的10 kV/400 kVA变压器铁心与线圈图纸,建立1/2仿真模型并完成网格剖分(见图10(a))。为计算铜箔的涡流损耗,A相低压引线按照铜箔的匝数建立螺旋式线圈,计算低压涡流损耗,高压绕组给定额定电流,低压绕组短路。开展电抗值校验,模型磁场储能为15.16 J,能量法计算短路阻抗为3.82%,设计值为3.86%,两者偏差仅为-1.04%(<±10%)。10 kV/400 kVA变压器绕组磁密分布云图和损耗密度云图如图10(c),(d)所示。综合考虑直流电阻损耗、低压/高压涡流损耗、引线损耗、其他附加损耗系数1.02,计算得到负载损耗累计2954.6 W,小于能效1级要求值3250 W,与实测值2994 W相差-1.3%。

图10 基于B20HS075耐热型取向硅钢的10 kV/400 kVA变压器绕组仿真结果(a)网格剖分图;(b)磁密分布云图;(c)绕组1/2截面磁密分布云图;(d)绕组损耗密度云图Fig.10 Simulation results of the 10 kV/400 kVA transformer winding based on B20HS075 heatproof MNGO steel(a)mesh generation map;(b)nephogram of magnetic density distribution;(c)magnetic density distribution nephogram of 1/2 winding section;(d)nephogram of winding loss density

表3给出了基于B20HS075耐热型激光刻痕取向硅钢研制的超高能效10 kV/400 kVA变压器性能实测结果。空载损耗、负载损耗分别低至273,2994 W,较国标GB 20052—2020《电力变压器能效限定值及能效等级》中能效1级变压器要求大幅降低了17.3%,7.9%。此外,声压级噪声低至32 dB。

3 结论

(1)B20HS075耐热型激光刻痕取向硅钢与20ZDMH75机械刻痕取向硅钢样品刻痕线微区组织及取向特征存在本质差异。前者通过在原始厘米级大尺寸Goss晶粒表面形成由金属氧化物填充的约5 mm间距平行沟槽实现磁畴细化降损;后者通过在基体表层形成等距离分布的直径40~50 μm随机取向晶粒,其与原始Goss晶粒之间的大角度晶界及亚晶界可细化磁畴降损。

(2)在850 ℃退火0~8 h过程中,两种耐热型取向硅钢样品的铁损均先下降、后小幅上升或趋于平稳。谐波和直流偏磁工况下的损耗变化规律基本相当。10%含量3次谐波条件下,两种样品的损耗较正弦激励时上升14.5%~15.9%;磁通密度峰值不变时,直流偏置磁场越大,损耗越高。

(3)基于7级、8级、12级立体卷铁心模型仿真与实验结果表明,采用8级铁心截面时质量最小、节省硅钢材料,而12级截面铁心空间占用率最高、铁心损耗最低。立体卷铁心内外侧磁路长度不同导致内部磁密分布不均匀,铁心内侧转弯并分叉处损耗密度高,铁轭内侧较外侧损耗密度高。

(4)研制的国产耐热型激光刻痕取向硅钢10 kV/400 kVA立体卷铁心变压器空载损耗、负载损耗分别低至273,2994 W,较国标GB 20052—2020能效1级变压器限定值进一步大幅降低了17.3%和7.9%,具有超高能效特征,推广应用节能降碳效果显著。