自升式平台插拔桩对邻近桩靴影响的研究

刘贤玉,王 巍,董志滟,赵宝祥,王成龙,陈 力

1.中海石油(中国)有限公司湛江分公司,广东湛江 524057

2.中石化胜利石油工程有限公司钻井工艺研究院,山东东营 257000

自升式钻井平台在进行海上钻修井作业时,主要依靠桩腿底部的大直径桩靴贯入到泥面下一定深度来固定;钻修井作业结束后,拔出贯入海床土中的桩靴,继续拖航到下一工作地点。渤海海域自升式钻井平台钻修井作业时,由于附近存在既有井口平台,此时桩靴的插拔过程不可避免地对周围井口平台的桩靴基础产生不利影响,严重时会导致周围井口平台发生倾斜甚至倾覆,造成严重的工程事故,因此有必要分析桩靴插拔过程对邻近桩靴承载力的影响,并提出相应对策。

1 桩靴插拔问题研究现状

在现行规范中,目前对于桩靴插拔的研究主要集中在桩靴插桩承载力或自升式平台桩腿的稳定性,对于桩靴插拔对邻近桩靴的影响研究甚少[1]。SY/T 6707—2008《海洋井场调查规范》[2]仅给出了桩靴贯入过程的极限承载力计算方法,未考虑土体回流。SNAME 中对桩靴的贯入过程中周围土体回流及孔穴高度有所提及,但对该问题的影响没有具体展开讨论[3]。

在数值模拟研究方面,对于桩靴插拔问题的模拟主要是关于桩靴承载能力、贯入深度、基础稳定性、回流孔穴计算等研究,但大多是基于黏土,针对砂土中桩靴的相关研究较少。针对砂土地基,多集中于导管架平台桩靴靴插拔对邻近桩靴基础承载力影响的研究。因此,开展针对砂土中自升式平台插拔桩对邻近桩靴影响的研究意义重大[4-8]。

在试验研究方面,在与砂土地基承载特性相关的试验研究中,对分层土桩靴穿刺问题开展了广泛的研究,而针对单一砂土层开展的模型试验较少[9-12]。因此,有必要针对砂土地基开展地基承载特性试验研究,分析桩靴插拔对邻近桩靴承载力的影响。

2 桩靴插拔对邻近桩靴影响的二维数值研究

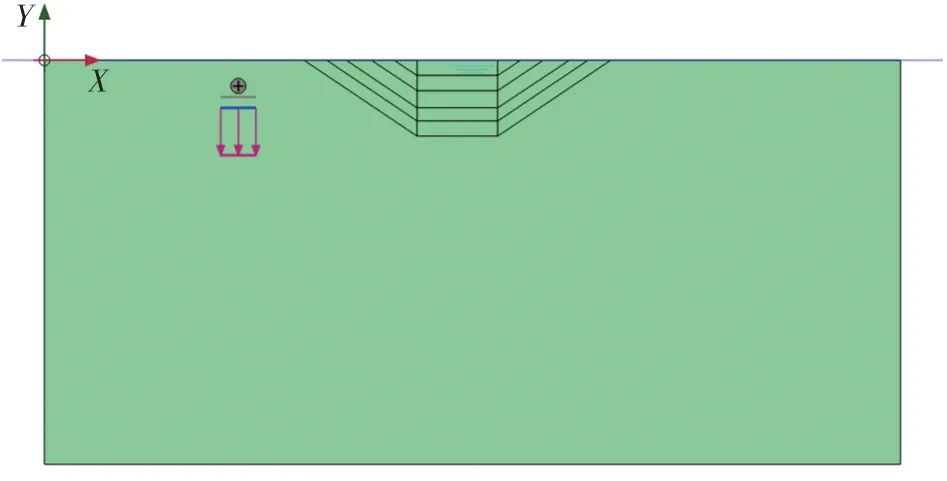

通过Plaxis 2D 建立两种不同土体数值模型进行计算。

2.1 均质土中的数值模拟

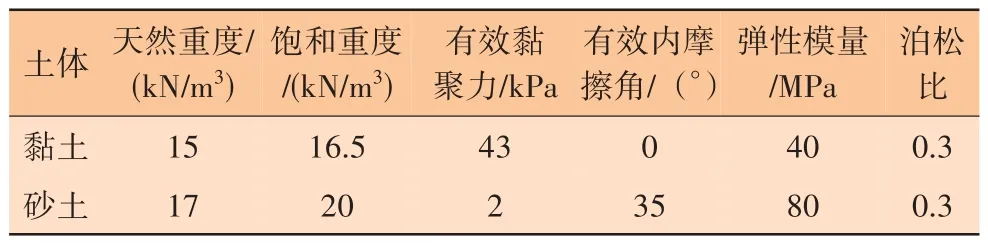

为避免边界效应对模拟结果产生影响,土体高度取5倍钻井平台桩靴直径(D=16 m),即80 m,土体长度应尽可能长,为减少计算量,土体长度取170 m,可满足钻井平台桩靴和井口平台桩靴距离为2D 时,桩靴周围土体直径大于桩靴直径5 倍的要求,整个土体均为砂土。土体模型如图1 所示,为确保土体开挖后不会垮塌,对土体进行放坡,放坡角取土体的内摩擦角,为34o。桩靴选用弹性本构模型,弹性模量取3×108MPa,泊松比为0.15。土体本构采用摩尔-库伦弹塑性模型,土体模型参数如表1所示。

图1 Plaxis均质土计算模型

表1 土体模型参数

固定桩靴在位深度为9.4 m,考虑两个桩靴间距分别为0.25D、0.5D、1D、1.5D、2D,坑深分别为0、3、6、9.4、12、15 m的情况。

用板单元模拟桩靴,板的宽度为钻井平台的桩靴高度,为7 m。计算过程中设置两个分析步,第一步中冻结相应深度土体,形成开挖坑,模拟插拔过后强度失效的土体;第二步给桩靴一定的竖向位移,从力-位移曲线得出其承载力。通过Plaxis 2D 后处理提取各个工况下桩靴的竖向承载力,以每个间距开挖深度为0 m 时的井口平台桩靴承载力为基准,得出不同间距、不同开挖深度下桩靴承载力折减率曲线,如图2所示。

图2 均质土中桩靴承载力折减率曲线

从图2 可以看出,对同一间距,开挖深度越大,承载力折减率越大,桩靴间距为0.25D 时,开挖15 m,桩靴的承载力折减率最大,可达53.41%,开挖深度为3 m 时,桩靴的承载力折减5.83%。随着间距的增加,开挖深度对折减率的影响逐渐变小。对同一开挖深度,间距越小,承载力折减率越大,尤其是对开挖深度为12、15 m的情况。

桩靴间距为0.25D,开挖深度6 m 以内;间距0.5D、1D,开挖深度9.4 m 以内;间距1.5D,开挖深度12 m 以内;间距2D,开挖深度15 m 以内;上述几种情况桩靴的承载力折减率均未超过10%,如果桩靴承载力在设计时留有超过10%的安全储备,则钻井平台在这些间距和深度内插拔,不会对井口平台造成影响。

桩靴间距为0.25D、1.5D、2D 时,部分开挖深度的土体位移云图与应力云图如图3~图5所示。由图3~图5可知,开挖坑产生后,土体的位移场会改变,土体的位移以开挖坑为中心,以环形向外扩散,井口平台桩靴会产生沉降,离开挖坑越近,沉降就越大;开挖坑深度越大,即钻井平台插拔深度越深,井口平台桩靴沉降就越大。从图5 得知,当桩靴间距为2D 时,桩靴插拔对其产生的位移小于0.004 m,位移较小,钻井平台桩靴插拔对井口平台桩靴的沉降不会产生影响。

图3 间距0.25D土体变形云图

图4 间距1.5D土体变形云图

图5 间距2D土体变形云图

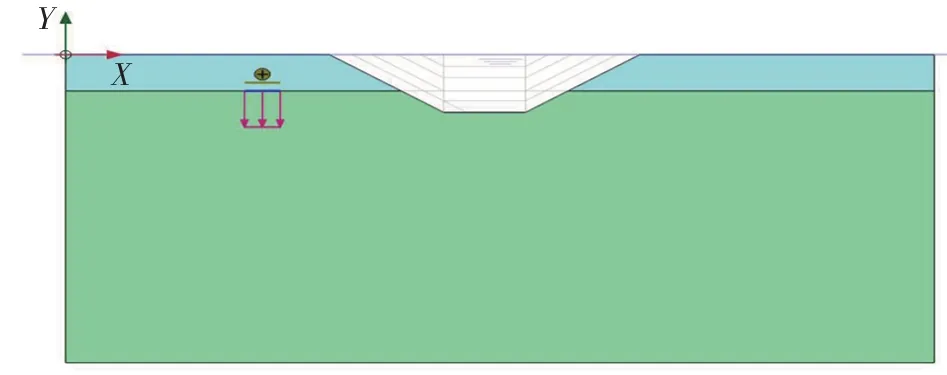

2.2 成层土中的数值模拟

在实际场址,上层主要为黏土,下层为密实砂土或密实的砂质粉土,为提高计算效率,进一步简化为上下两层土,上部9.4 m 为黏土,下部20.6 m 为砂土,成层土中钻井平台桩靴模型的建立和取值与均质土一致,成层土计算模型如图6 所示,参数如表2所示。

图6 成层土计算模型

表2 成层土体模型参数

计算过程中设置两个分析步,第一步中冻结相应深度土体,形成开挖坑,模拟插拔过后强度失效的土体;第二步给桩靴一定的竖向位移,通过Plaxis 2D 后处理提取各工况下的桩靴竖向承载力,以每个间距开挖深度为0 m 时的承载力为基准,得出不同间距、不同开挖深度下桩靴承载力折减率曲线,如图7所示。

图7 成层土中桩靴承载力折减率曲线

从图7 可以看出,对同一间距,开挖深度越大,承载力折减率越大,桩靴间距为0.25D 时,开挖15 m,桩靴的承载力折减率最大,可达53.41%,开挖深度为3 m,桩靴的承载力折减5.83%。随着间距的增加,开挖深度对折减率的影响逐渐变小。对同一开挖深度,间距越小,承载力折减率越大,尤其是对开挖深度为12、15 m的情况,

桩靴间距为0.25D、1.5D、2D,开挖深度6 m以内;间距1.5D,开挖深度12 m 以内;间距2D,开挖深度15 m 以内;以上各种情况井口平台桩靴承载力折减率均未超过10%,如果桩靴承载力在设计时留有超过10%的安全储备,则邻近钻井平台在这些间距和深度内插拔,不会对井口平台造成影响。由此可见,成层土中桩靴承载力折减率与均质土中桩靴承载力折减率趋势相同。

桩靴间距为0.25D、1.5D、2D 时,部分开挖深度的土体位移云图与应力云图如图8~图10 所示。

图8 间距0.25D时土体变形云图

图9 间距1.5D土体变形云图

从图3~图5 及图8~图10 可以看出,成层图中土体变形情况和均质土中一致,开挖坑产生后,土体的位移场会改变,土体的位移以开挖坑为中心,以环形向外扩散,井口平台桩靴会产生沉降,离开挖坑越近,沉降就越大;开挖深度越大,即钻井平台插拔深度越深,井口平台桩靴沉降就越大。从图10 可以看出,当桩靴间距为2D 时,开挖对其产生的位移小于0.01 m,可以认为桩靴间距大于2D 时,钻井平台桩靴插拔对井口平台桩靴的沉降不会产生影响。

3 桩靴插拔对桩靴承载力影响的三维数值研究

采用岩土有限元计算软件Plaxis 3D 建模来处理土体变形问题,通过建立钻井平台桩靴与井口平台桩靴不同间距及不同插拔深度的有限元分析模型,分析钻井平台桩靴插拔对井口平台桩靴承载力的影响。根据工程资料,井口平台的设计在位深度为9.4 m,分析两个桩靴间距分别为0.25D、0.5D、1D、1.5D,坑深分别为0、6、9.4、12 m 的情况。

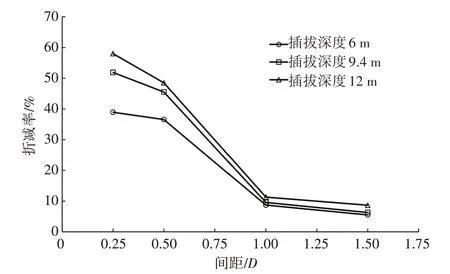

通过建立三维有限元模型,与无插拔条件下桩靴承载力进行对比,得到不同间距及不同插拔深度下的井口平台桩靴承载力折减率,如图11 所示。三维有限元模型中桩靴承载力折减率与二维有限元模型中桩靴承载力折减率趋势基本相同。

图11 桩靴承载力折减率曲线

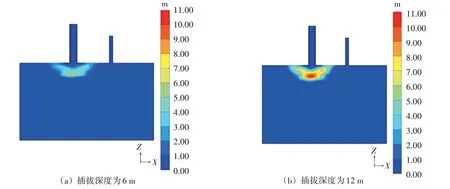

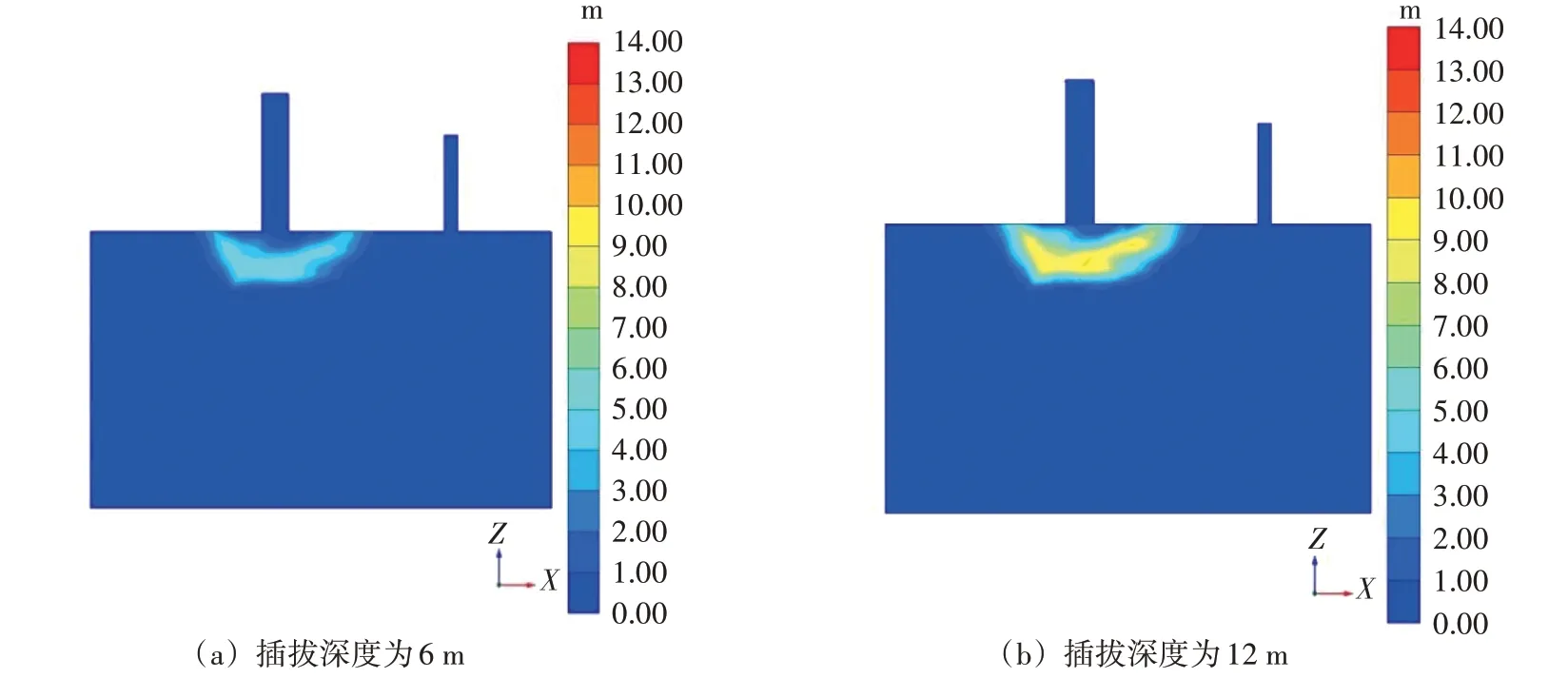

图12~图14 分别为桩靴间距0.25D、1D、1.5D时,钻井平台桩靴插拔深度为6、12 m 时,桩靴插拔对地基土体内部变形影响情况。

图12 间距0.25D时土体内部变形情况

图13 间距1D时土体内部变形情况

图14 间距1.5D时土体内部变形情况

通过对比可知,随着钻井平台桩靴插拔作业深度的增加,对地基内部土体变形在深度上影响范围也在增大。桩靴间距1D范围内,开挖对地基产生的位移大于0.01 m,1D范围之外,开挖对地基产生的位移量逐渐减小,因此,桩靴插拔在地基内部土体的影响范围集中在桩靴周围1D 范围内,当井口平台位于钻井平台桩靴1D 范围之外,钻井平台桩靴的插拔作业对井口平台桩靴基础影响较小。

二维和三维数值模拟的结果均表明,受钻井平台桩靴插拔的影响,井口平台桩靴承载力的下降幅度随着距钻井平台桩靴距离的减小及桩靴插入深度的增加而增加。

分析桩靴插拔对周围土体影响,三维数值分析结果显示土体受桩靴插拔扰动的影响范围集中在桩靴间距1D范围内,1D范围之外影响较小;而二维数值分析的结果表明土体受影响区域主要在桩靴间距1.5D 范围内,此影响范围结果较三维数值模拟结果偏大,是因为二维数值分析是用开挖坑等效钻井平台桩靴插拔过后完全丧失强度的土体,没有考虑土体残余强度以及桩靴插拔过程中土体的回流,故其结果偏于保守。

4 桩靴插拔的模型试验研究

4.1 试验设计

为测定桩靴在邻近桩靴插拔前后其竖向承载力的变化,以及监测试验过程中桩靴的插拔阻力,在饱和砂土中开展桩靴插拔过程对邻近桩靴承载力影响的小比尺模型试验,试验比尺为1:100。试验用砂土采用70~140 目福建西峰标准砂,依据SL 237—1999《土工试验规程》[13]规定,对干砂进行相对密度试验,对填入试验箱的饱和湿砂进行直剪试验和固结试验。试验装置如图15所示。

图15 模型试验装置

根据理论研究和数值模拟的初步研究结果,本试验取0.5D、1D、1.5D 三种桩靴间距进行试验,每种间距下依次进行井口平台桩靴贯入、钻井平台桩靴贯入/拔出、井口平台桩靴二次贯入三步操作,桩靴以0.1 mm/s的速度匀速贯入,预定贯入深度94 mm。

4.2 试验结果分析

通过试验得到:井口平台桩靴以0.1 mm/s的速度匀速贯入,贯入阻力随贯入深度增加,二者近似为线性关系。当贯入深度达到预定94 mm时,此贯入阻力达到最大为650 N。

钻井平台桩靴以0.1 mm/s的速度匀速贯入,在贯入过程中贯入阻力随贯入深度增加而增加,二者近似为线性关系。当桩靴贯入到预定深度94 mm时,此时贯入阻力达到最大为3 450 N。贯入完成后保持加载装置不动,贯入阻力逐渐减小,趋于稳定值。再将桩靴以0.1 mm/s速度匀速上拔,桩靴贯入阻力急剧减小。

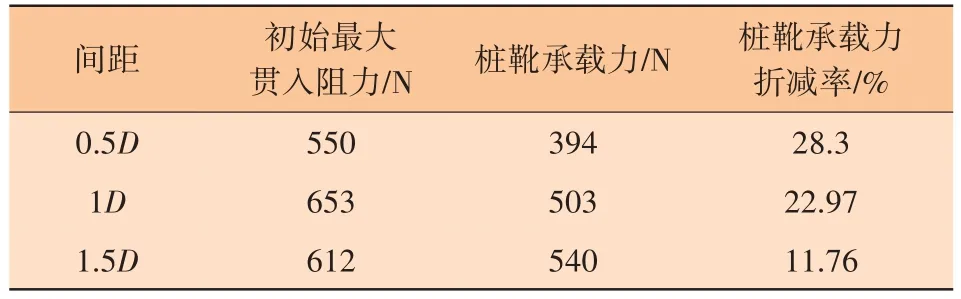

插拔后,再次将井口平台桩靴以0.1 mm/s的速度匀速贯入,过程中贯入阻力随贯入深度增大,且非线性增加。二次贯入时桩靴将从初始预定深度继续向下贯入,工程中一般取二次贯入深度为0.05倍桩靴直径时的贯入阻力为此深度的桩靴承载力,三种间距二次贯入后地基承载力如表3所示。

表3 不同间距插拔前后承载力随深度变化

由模型试验结果可知:

1)在三种间距情况下,预定贯入深度处的桩靴承载力小于这一间距的最大贯入阻力,则桩靴承载力发生折减;

2)承载力折减率随桩靴间距增大而减小。

5 结论

1)通过在均质土和成层土中的模拟,得出钻井平台桩靴插拔会减小邻近的井口平台桩靴的承载力,钻井平台桩靴插拔深度越大,邻近的井口平台桩靴承载力减小得越多;钻井平台桩靴和井口平台桩靴间距越小,钻井平台桩靴插拔对井口平台桩靴承载力减小得越多。

2)通过利用Plaxis3D 建立的分析模型考虑了不同钻井平台桩靴插拔位置对邻近的井口平台桩靴承载力的影响,探究了其影响规律。根据目前的研究成果,桩靴插拔深度越大,引起周围土体变形越明显,在桩靴间距1D 范围内影响较大,在1D范围外影响较小。

3)通过试验可知,钻井平台桩靴插拔会造成周围土体变形,影响邻近井口平台桩靴承载力,承载力较桩靴未插拔前发生折减。井口平台桩靴承载力折减率随着间距的增大而降低。