湍流激振下天然气装置主管结构优化设计方法

张 凡,陈 帅,吴 迪,刘兆伟,王 欣,刘秀全

1.中国船舶科学研究中心,江苏无锡 214000

2.中国石油大学海洋油气装备与安全技术研究中心,山东青岛 266580

目前,国内外多位学者在天然气管道结构优化方面开展了研究,Zhou 等[6]以输气管道的壁厚为设计参数,采用蒙特卡罗法获得管道运行周期的成本概率分布,结合最小期望寿命周期准则和随机优势规则确定最优设计方案。Nawin 等[7]对管道设计规范、设计理念和材料等级进行了总结分析,提出管道材料成本优化方案。王艳峰等[8]基于MDCP 算法改进了混合离散优化算法,利用改进的优化算法进行输气管道优化设计。郭岚[9]综合考虑管段数量、管材价格、管壁厚度等关键要素,建立了天然气输送管道费用最小化优化设计模型。董正远[10]以设备折算费用为优化目标,考虑管径和壁厚等因素,提出了输气管道优化设计模型。目前,尚未针对湍流激振下的疲劳失效问题开展天然气装置主管结构优化研究。

为此,本文建立湍流激振下天然气装置管柱疲劳失效概率分析模型,综合考虑天然气装置主管湍流激振疲劳失效费用以及建造成本,建立以总费用最小为目标的主管结构优化设计模型,基于模拟退火算法提出天然气装置主管结构优化设计方法,为天然气装置主管结构优化设计提供参考。

1 天然气装置主管优化设计模型

1.1 湍流激振下疲劳失效模型

天然气装置主管在系统运行过程中会存在湍流,其主要来源是系统中流体流动的不连续性,湍流能量反作用在湍流源的局部产生潜在高水平的宽带动能,其大部分激励集中在低频(通常低于100 Hz),频率越低,湍流激发的水平越高,将激发管道系统低频振动模式,在许多情况下,会导致管道发生疲劳失效问题[11-13],主管流体激振疲劳失效概率(LOF)计算模型为:

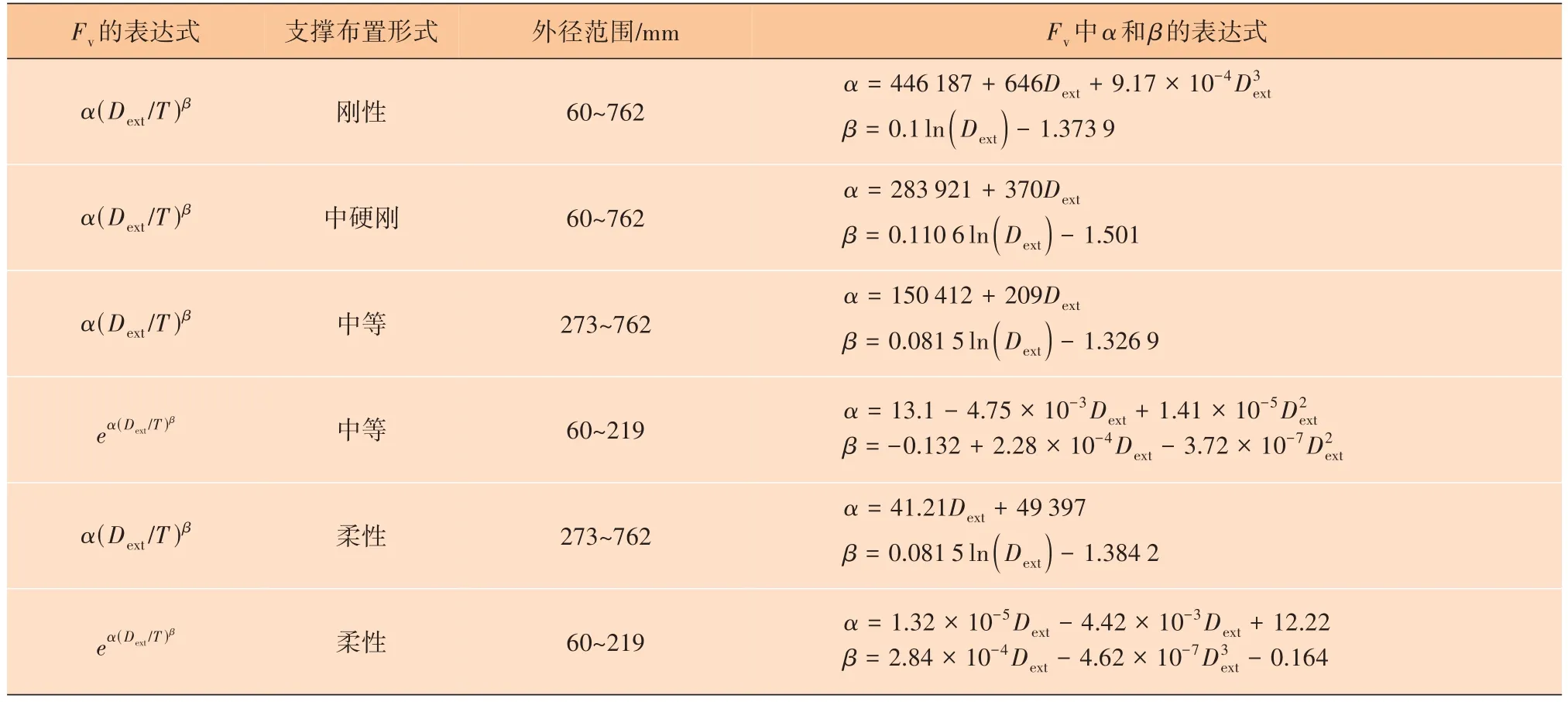

式中:ρS为流体实际密度,kg/m3;vˉ为管道内流体平均速度,m/s;μgas为气体动力黏度,Pa·s;Fv为流量诱导振动因子,其计算表达式见表1。

表1 流量诱导振动因子Fv计算表达式

表1 中支撑布置形式根据表2 确定,设定管道支撑为等间距布置,故最大跨度长度Lspan(计量单位:m)等于支撑间距S,支撑布置形式见表2。

表2 支撑布置形式

由主管流体激振疲劳失效概率(LOF)计算模型可知,管道支撑布置形式由最大跨度长度即支撑间距S 决定,再以管道支撑布置形式为基础选择流量诱导振动因子Fv计算表达式,流量诱导振动因子Fv的计算结果主要受管道壁厚T影响。因此,辨识出影响主管流体激振疲劳失效概率的关键结构参数为管道壁厚T和支撑间距S。

防治柑桔凤蝶:在柑橘凤蝶的幼虫发生较为严重的时候,选用10%吡虫啉可湿性粉剂3000倍液对害虫进行挑治,可以起到防治效果。

1.2 湍流激振下优化设计模型

为了解决管道湍流激振疲劳失效问题,建立了管道结构优化模型,根据管道疲劳失效概率计算模型,辨识出了影响管道疲劳失效概率的两个关键结构参数即管道壁厚T 和支撑间距S,将二者设定为优化变量,综合考虑优化过程中管道失效费用、管道材料费用和管道支撑费用的变化,以总费用最小为优化目标,以管道壁厚和支撑间距为优化变量,建立优化数学模型,即:

式中:CT,i为结构参数方案为i 时的总费用,万元;CF,i为结构参数方案为i 时的疲劳失效费用,万元;CG,i为结构参数方案为i时的管道材料所需费用,万元;CZ,i为结构参数方案为i 时的管道支撑所需费用,万元。

各项费用计算表达式分别为:

式中:λF为失效费用系数;LOFi为结构参数方案为i 时的管道疲劳失效概率;C0为管材基本费用,万元;λT为管道壁厚费用系数;T0为管道基础壁厚,mm;Ti为结构参数方案为i 时的管道壁厚,mm;LZ为目标管道总长,m;Si为结构参数方案为i时的管道支撑间距,m;λZ为管道支撑费用系数。

为了保证天然气装置主管的安全,优化方案对应的管道疲劳失效概率要小于0.3,则优化设计的边界条件可表示为:

2 天然气装置主管优化设计方法

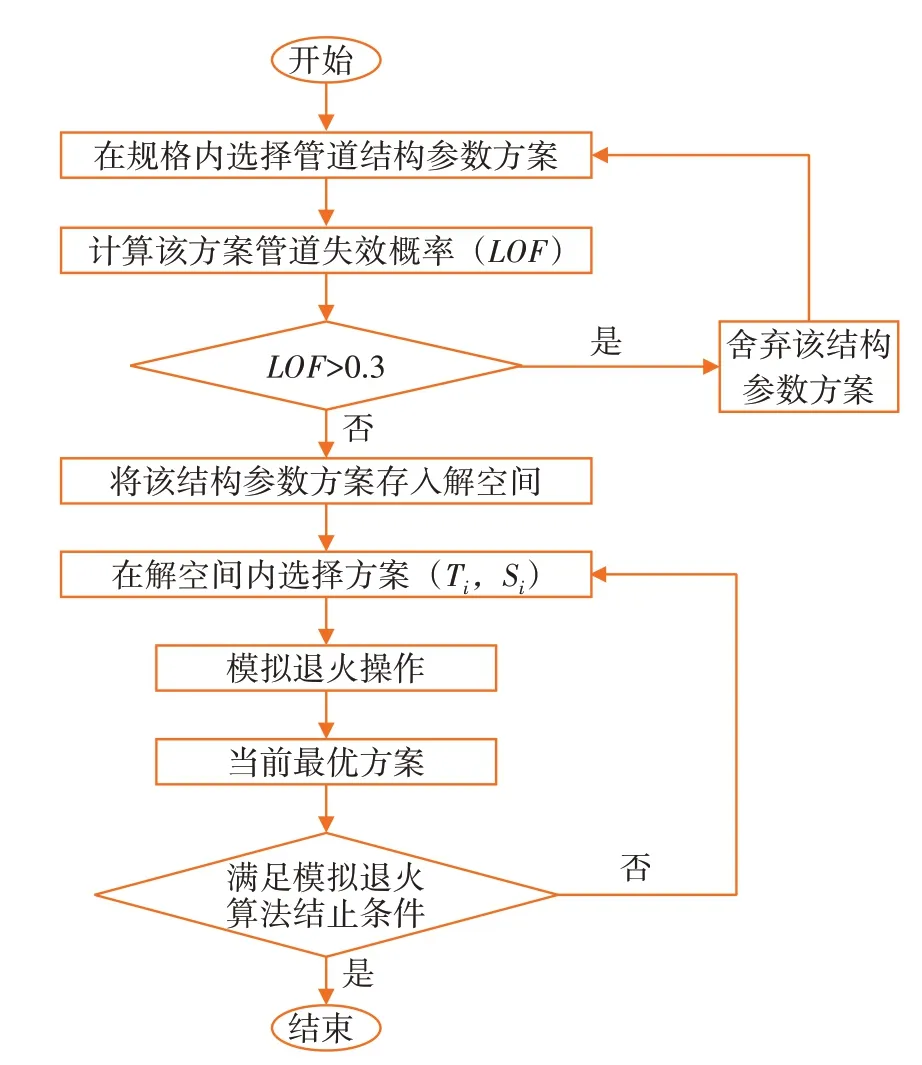

大流量天然气装置主管结构优化模型考虑了主管失效费用、管材费用和支撑费用,由式(3)~式(5)可知,管材费用和支撑费用分别由管道壁厚T 和支撑间距S 决定,失效费用同时受管道壁厚T 和支撑间距S 影响,三项费用之间相互耦合,且模型中的变量为连续变量,在进行求解时容易出现局部解。与其他算法相比,模拟退火算法(SA)可进行全局求解,避免出现局部解[14-16],因此提出基于模拟退火算法的大流量天然气主管结构优化方法。首先根据主管流体激振疲劳失效概率计算模型得到SA 算法解空间,再运用SA算法得到优化后,优化模型求解具体流程如图1所示,优化模型求解具体步骤如下。

图1 优化模型求解流程

2.1 确定模拟退火算法解空间

在设计阶段,天然气输气管道壁厚在管道设计规范内选用,管道支撑间距根据管道总长任意设定,显著增加了管道结构优化时方案选用的工作量,而且采用算法搜索时也没有明确的尺寸界限,所以先要依据主管流体激振疲劳风险概率计算模型筛选掉部分疲劳失效概率LOF>0.3的结构参数方案,同时考虑部分方案中管道壁厚过大造成的加工成型困难、材料浪费等问题,得到结构参数方案可选范围,即模拟退火算法操作所需解空间。

2.2 模拟退火操作

1)初始化基础参数。需要设定模拟退火算法运行前的基础参数,如初始(最高)温度、最大迭代次数等。

2)确定目标函数。主管结构优化目的为总费用最小,由优化模型可知目标函数为:

3)产生新解(Tj,Sj),计算新解总费用fj(万元)。通过产生函数在初始解(Ti,Si)的基础上生成新解(Tj,Sj),产生函数表达式为:

式中:xnew代表新解;x0代表初始解;q 为生成的(0,1)范围内的非负随机数;Tei为迭代中当前温度值。

4)计算目标函数差Δf(万元)。产生新解后需要和之前存在的解一起代入到目标函数内,分别得出目标函数值,将二者目标函数值做差,作为后续是否接受该新解的判断依据。

5)判断是否接受新解(Tj,Sj)为当前解。判断的依据是Metropolis准则,即:

式中:p为判断概率。

当Δf <0,即新的结构参数方案所需的总费用更小时,直接接受新解为当前最优解,当Δf ≥0时,则以概率p = e-Δf/Tei接受新解为当前最优解。初始阶段温度较高,优化过程中算法会在解空间内更加活跃更加广泛地产生新解,而后判定是否较优,逐渐降温后,模拟退火算法会在当前最优解附近搜索。

6)降温。给予一个降温系数α,温度衰减表达式为:

2.3 满足终止条件

在解空间的基础上采用模拟退火操作,经过对比选择后得到当前最优方案,若此时达到最终迭代次数,则当前最优方案就是经过对优化模型的求解后的最终优化结构参数。

3 优化设计

选取某天然气装置主管进行优化,管道基本参数见表3。其中,优化变量主管壁厚在3~29 mm内选取,优化变量支撑间距根据管道总长可在4~12 m内选取。

表3 管道基本参数

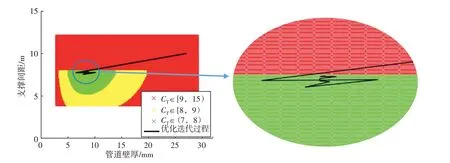

1)由建立的天然气装置主管优化设计方法可知,首先需要确定模拟退火算法解空间,以1 m 为单位变化量调整支撑间距参数,以2 mm 为单位变化量调整壁厚参数,代入建立的湍流激振下疲劳失效模型计算所有主管结构参数方案的失效概率,同时考虑成型困难、材料浪费等问题,筛选结构参数方案存入解空间,结果见图2。其中,红色表示管道疲劳失效概率过大,黄色表示管道壁厚过大成型困难,绿色表示管道失效概率满足约束条件且尺寸合理。

图2 结构参数方案初步筛选结果

由图2可知,在流体流速24 m/s、密度90 kg/m3的情况下,经过主管结构参数方案初步筛选,红色区域内结构参数方案出现管道壁厚过小或支撑间距过大的情况,管道失效概率LOF>0.3,不满足优化模型约束条件,故应舍弃。黄色区域内结构参数方案管道失效概率LOF<0.3,满足优化模型约束条件,但管道壁厚过大,成型困难且浪费材料,故应舍弃。绿色区域内管道失效概率LOF<0.3,且管道壁厚和支撑间距均分布在基础结构参数附近,故应保留存入解空间。

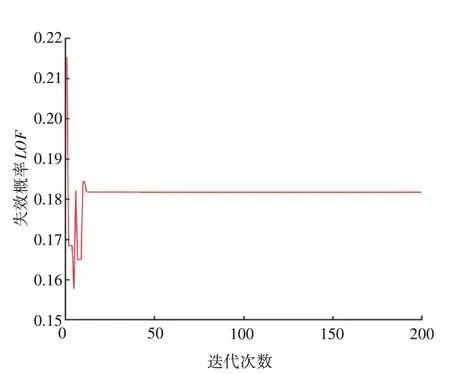

2)得到解空间后,根据天然气装置主管优化设计方法的第二步,需要进行模拟退火操作,进一步筛选总费用较低的结构参数方案。管道最小总费用优化模型中:失效费用系数λF取15,管材基本费用C0取2.5 万元,管道壁厚费用系数λT取0.25,管道支撑费用系数λZ取0.15。模拟退火算法求解过程中,初始温度Te设定为1 000,最大迭代次数为200,每个温度下迭代次数为100,解空间为管道壁厚T ∈[7 mm,19 mm]、支 撑 间 距S ∈[4 m,11 m]。达到最终迭代次数后操作终止,管道疲劳失效概率迭代趋势如图3所示,失效费用、管材费用、支撑费用和总费用迭代趋势如图4所示。

图3 管道疲劳失效概率优化结果

图4 费用变化趋势

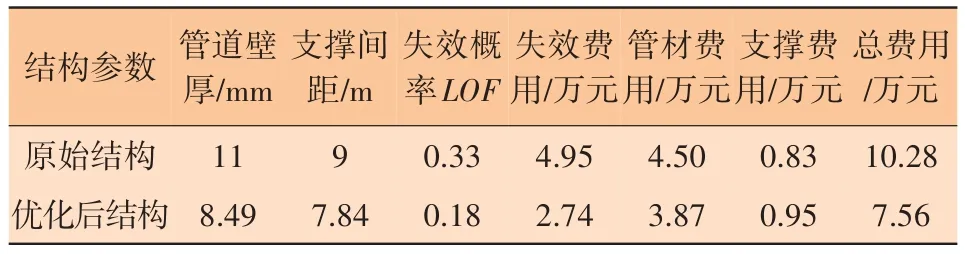

由图3 和图4 可知,整个优化过程中,前期依据模拟退火算法特点在高温下剧烈运动,可以保障在全域解空间内广泛寻求最优解,然后温度逐渐下降寻优运动逐渐减缓,在当前最优解附近搜索,经过20 次迭代后趋于稳定。经过模拟退火算法优化筛选后,管道疲劳失效概率LOF从0.33(根据表3 中的参数,计算得到的LOF 为0.33)降低至约0.18,在合理范围内。失效费用优化为2.74 万元,管材费用优化为3.87 万元,支撑费用优化为0.95 万元,管道总费用从10.28 万元降低至约7.56万元,减小了约26.5%,即结构优化设计后天然气装置主管疲劳失效概率与成本均显著降低,优化效果显著,优化前后对比见表4。

表4 优化结果对比

3)为了进一步验证优化方案是否为最优解,采用枚举法对优化结果进行验证。先将关键结构参数管道壁厚和支撑间距的可选范围即管道壁厚T ∈[3 mm,29 mm]、支撑间距S ∈[4 m,12 m]进行离散化处理,采用枚举法结合目标函数表达式对管道所需总费用逐个计算,得到各结构参数方案下的管道总费用具体分布,如图5 所示。其中,红色表示总费用大于等于9万元,黄色表示总费用大于等于8 万元且小于9 万元,绿色表示总费用小于8万元。

图5 迭代结果对比

由图5 可知,管道总费用变化趋势在管道壁厚或支撑间距较大时≥9 万元,逐渐减小管道壁厚和支撑间距,此时总费用逐渐降低至[8,9)万元之间,在管道支撑间距S 为8 m 时总费用有一条明显的分界线,原因是管道支撑间距S 小于8 m 时管道支撑布置为中硬刚支撑,调整至大于8 m 时为中等支撑,管道疲劳失效概率会随之大幅增加,导致管道总费用骤增。在管道壁厚T ∈[5 mm,13 mm]、支撑间距S ∈[5 m,8 m]时,总费用小于8 万元,优化后的结构方案应处于该区间内才能达到较好的优化效果。

4)将模拟退火优化迭代过程放入总费用分布图进行比对,优化迭代过程从管道壁厚和支撑间距较大(红色区域)的方案出发,逐步减小管道壁厚和支撑间距,进入管道总费用较优选择区间(绿色区域)内,最后在小范围内持续迭代选优,得到采用天然气装置主管优化方法后的关键结构参数选择尺寸,证明了优化方法的有效性。采用枚举法进行优化时,为进行主管结构优化设计,需要将总费用逐个计算,并一一列举再进行选择,过程需要计算大量数据。采用基于模拟退火算法的天然气装置主管结构优化设计方法,只需计算几十组数据即可完成优化设计,证明了优化方法的高效性。

4 结论

1)建立了湍流激振下天然气装置主管疲劳失效概率评估模型,综合考虑优化过程中管道失效费用、管道材料费用和管道支撑费用的变化,以总费用最小为优化目标,以管道壁厚和支撑间距为优化变量,以管道疲劳失效概率为约束条件,建立了湍流激振下天然气装置主管优化数学模型。

2)基于模拟退火算法提出了天然气装置主管结构优化设计方法及流程,依据主管流体激振疲劳失效概率计算模型对主管结构参数方案初步筛选得到解空间,在此基础上采用模拟退火操作得到优化后的天然气装置主管结构参数。

3)开展了天然气装置主管结构优化设计,并采用枚举法对天然气装置主管结构优化设计方法进行验证分析,结果表明提出的主管结构优化设计方法可以精确高效地开展湍流激振下的天然气装置主管结构优化设计,结构优化设计后天然气装置主管疲劳失效概率与成本均显著降低。