961材料实验室硬度与现场硬度的差异性分析

张发中, 王从军, 冯秀棚, 王文恋, 李 奎

(1.贵州安大航空锻造有限责任公司, 贵州 安顺 561005;2.空军装备部驻安顺地区军事代表室, 贵州 安顺 561008)

0 引 言

对造成961材料实验室硬度与现场硬度差异性的原因进行分析,旨在找出差异形成的原因,可在一定程度上避免重复试验及资源浪费,提高产品交付率。961 材料硬度试验类型为布氏硬度,布氏硬度测量采用压入法试验,试验机压头以垂直于试样表面的方向接触试样,并施加试验力F。试验力保持规定的保荷时间然后移除,在至少2 个互相垂直的方向测量压痕的直径,用压痕直径的平均值表示布氏硬度值。

1 实验室硬度与现场硬度原始数据统计

以961 材料环形件进行原始数据的统计,该锻件的预备热处理:990~1010 ℃正火,空冷,730~750 ℃回火,空冷。最终热处理:1 000~1 020 ℃淬火,油冷,540~590 ℃回火,空冷。力学性能指标要求如表1所示。

表1 力学性能指标要求

共统计8炉锻件实验室硬度与现场硬度进行对比,首次测量现场硬度均合格,实验室硬度压痕直径超上限均不合格,具体数据如表2所示。

表2 实验室硬度与现场硬度原始数据统计表

2 差异性原因分析

2.1 影响因素

根据硬度测试及试验的过程,确定影响试验结果的因素,以人、机、料、法、环、测对2个硬度试验过程进行对比,具体如表3所示。

表3 影响因素对比

通过表3对比可以看出,2个硬度试验主要差异在于“料”,即试验试样的差别。为进一步排除其他因素干扰,按照GB/T 231.2-2022《金属材料布氏硬度试验》进行了一次设备及测量装置的日常检定,采用标准硬度块(编号B2202111,压痕平均直径/布氏硬度值:φ3.055mm/400HBW)对试验设备、压痕测量装置进行了验证,共计进行8 组硬度试验进行对比,对比数据如表4所示。

表4 采用标准硬度块进行试验双方数据对比

通过日常检定数据的对比发现:在标准硬度块上进行试验时,硬度结果稳定,且布氏硬度结果重复性R和误差E均满足试验方法的要求,硬度计及压痕测量装置均满足要求,因而试验结果的差异并不是试验设备或压痕测量装置引起。以下将从造成两者结果差异的原因即试验试样的差异进行分析。

2.2 试验试样的对比分析

实验室硬度试样(见图1)制备工序:下料(一般尺寸为15 mm×15 mm×55 mm)→铣削(按尺寸11 mm×11 mm×55 mm 铣削外形尺寸及端面,保证相对面平面度、相邻面垂直度要求,在试样端面进行区分标识)→磨削(粗磨至10 mm×10 mm×55 mm,预留0.05~0.1 mm 精磨余量,精磨至10 mm×10 mm×55 mm,保证尺寸公差、形位公差及粗糙度的要求)。

图1 实验室硬度试样

现场硬度试样:采用砂轮机打磨锻件表面,之后进行硬度试验,如图2所示。

图2 现场硬度试样

实验室硬度试样表面如图3 所示,现场硬度试样表面如图4所示。2个硬度试样有明显的区别,相对于实验室加工标准硬度试样,现场硬度一方面受限于锻件规格、任务量、现场条件的限制,另一方面由于锻件硬度值较高,一般在368~325 HBW(直径φ3.18~φ3.38 mm 时对应的硬度值),在仅对锻件表面进行砂轮打磨即进行硬度试验时,难以保证锻件表面的平面度及粗糙度。因而在进行硬度试验的时候,其压痕测量装置的相切点(或相切线)无法定位准确,造成与实验室硬度值较大的差异。

图3 实验室硬度试样表面(×20)

图4 现场硬度试样表面(×20)

由于锻件硬度值较高,砂轮打磨困难,如果仅将锻件表面氧化皮(黑皮)打磨就进行试验,难以保证锻件表面的脱碳层被完全去除(脱碳层深度多在0~0.3 mm,最厚一般不超过1 mm),由于脱碳层相对较软,这也会导致现场硬度低于实验室硬度,造成现场硬度合格但实验室硬度偏高的现象。经计算,φ3.02~φ3.38 mm 的压痕深度仅相差0.15 mm,如表5所示。

表5 961材料锻件压痕直径与压痕深度对照

为保证硬度检验的准确性,需要将锻件表面脱碳层完全去除,在进行硬度试验前应至少保证将锻件表面磨削1~3 mm的表面深度,再进行硬度试验。

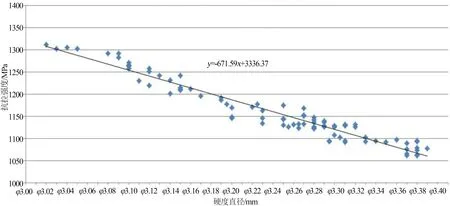

3 锻件抗拉强度与硬度关系分析

金属材料的硬度与抗拉强度之间基本呈正比关系,除对硬度试验过程、试验试样等方面进行分析外,还对该类型锻件实验室近3 年数据进行统计分析,以期得到一个基本的强度-硬度关系方程式。将硬度值与抗拉强度一一对应后,共计33 组数据值,如表6所示。

表6 锻件抗拉强度与硬度值统计

根据统计的抗拉强度及硬度数据,拟合了抗拉强度与硬度的关系,如图5所示。

图5 抗拉强度与硬度的关系

通过以上硬度试验数据,得到抗拉强度与硬度的一阶关系方程式:y=-671.59x+3 336.37,其中x代表材料硬度值,y代表材料抗拉强度值。根据公式可以得出:当该类型锻件抗拉强度接近1 200 MPa时,硬度压痕直径小于φ3.18 mm,硬度超出标准要求范围,造成产品不合格。

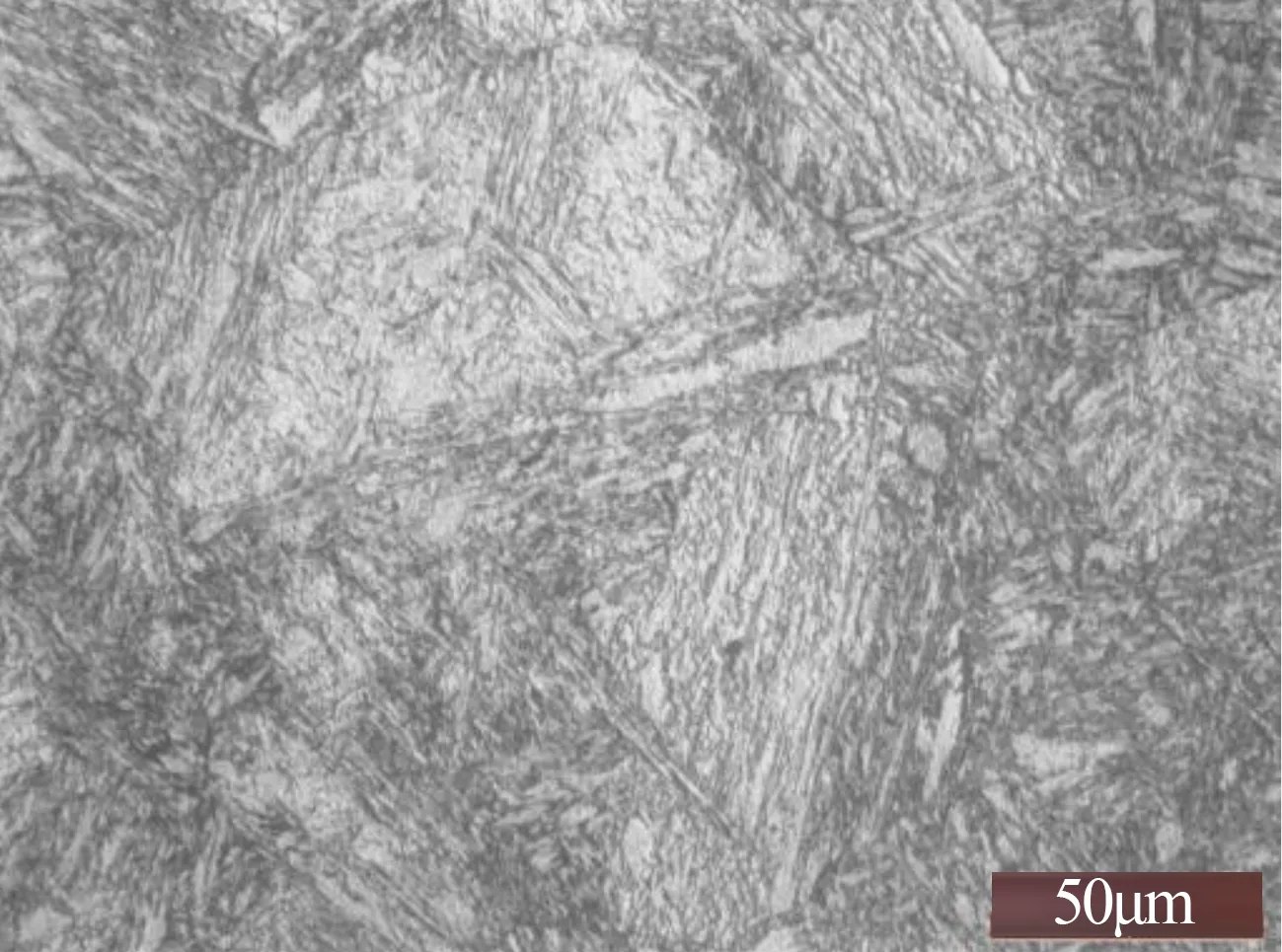

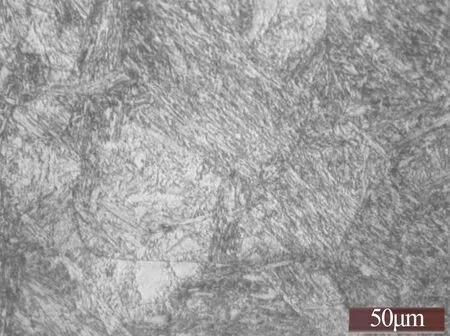

为观察该类型锻件在硬度值相差较大的情况下,锻件金相组织是否存在较大的差异,以φ3.02、φ3.18、φ3.28、φ3.38 mm为基准点进行高倍金相组织试验,如图6~图9所示。

图6 φ3.02 mm硬度试样金相组织

图8 φ3.28 mm硬度试样金相组织

图9 φ3.38 mm硬度试样金相组织

由图6~图9 可以看出,该类型锻件虽然硬度之间存在较大的差异,但是高倍金相组织之间并没有较大的差异,材料组织相对比较稳定。

4 结束语

(1)通过数据统计分析,当该类型锻件抗拉强度超过1 200 MPa 时,硬度压痕直径将小于φ3.18 mm,造成硬度超出标准要求范围而不合格。通过观察高倍金相组织,虽然锻件硬度存在较大的差异,但其金相组织并没有太大的差异,材料组织相对比较稳定。

(2)通过日常检定数据及试样的对比发现:双方布氏硬度结果重复性R和误差E均满足试验方法的要求,试验结果的差异并不是试验设备或压痕测量装置引起。两者产生硬度差异的主要原因在于试样加工表面的差异,现场硬度主要受限于锻件规格、任务量以及现场条件的限制,难以保证锻件表面的平面度及粗糙度,在进行硬度试验时与实验室硬度值产生较大的差异。

(3)由于锻件硬度值较高,打磨相对困难,在进行现场硬度试验时,如果仅将锻件表面氧化皮(黑皮)打磨就进行试验,难以保证锻件表面的脱碳层被完全去除,脱碳层相对较软,这也会导致现场硬度会低于实验室硬度,造成在现场硬度合格时实验室硬度偏高而不合格。因而为保证试验结果的一致性,现场试验时需要处理好锻件表面磨削质量(保证粗糙度及平面度)及磨削深度(一般需磨削1~3 mm)。