稀燃汽油机NOx 排放后处理方案的研究

田一润 张 淼 徐立峰 杨 建 周益波

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

汽油的理论空燃比为14.7。稀燃是指汽油机在空燃比大于理论空燃比时的燃烧。稀燃技术能够有效提高汽油机效率和降低排放。但是,只有当汽油机工作在理论空燃比附近时,传统的三元催化器才能同时有效地降低HC、CO 和NOx排放[1-4];当汽油机稀燃时,传统的三元催化器无法有效地降低NOx排放。因此,如何有效地降低NOx排放是汽油机稀燃时必需解决的关键问题之一。

本文的稀燃汽油机NOx排放后处理方案采用新型三元催化器(NTWC)+催化型汽油机颗粒过滤捕集器(CGPF)+选择性催化还原(SCR)系统的技术方案,控制策略采用基于氨存储[5-9]的SCR 系统控制策略。新型三元催化器(New Three Way Catalytic Converter,NTWC)解决理论空燃比燃烧时的冷起动排放;催化型汽油机颗粒过滤捕集器(Catalyzed Gasoline Particulate Filter,CGPF)[10]是在GPF 载体上涂覆催化剂。选择性催化还原(Selective Catalytic Reduction,SCR)系统通过尿素喷射系统将一定量的尿素溶液喷入混合器中,SCR 吸附存储喷射的还原剂,净化发动机排放中的NOx。本文采用新鲜态催化剂,通过台架控制发动机冷却水温度分别在40 ℃(冷起动工况)和90 ℃(正常运行工况),SCR 系统分别采用全液式尿素喷射系统(简称全液式SCR 系统)和气助式尿素喷射系统(简称气助式SCR 系统),进行了稀燃汽油机在稳态工况下降低NOx排放的试验。

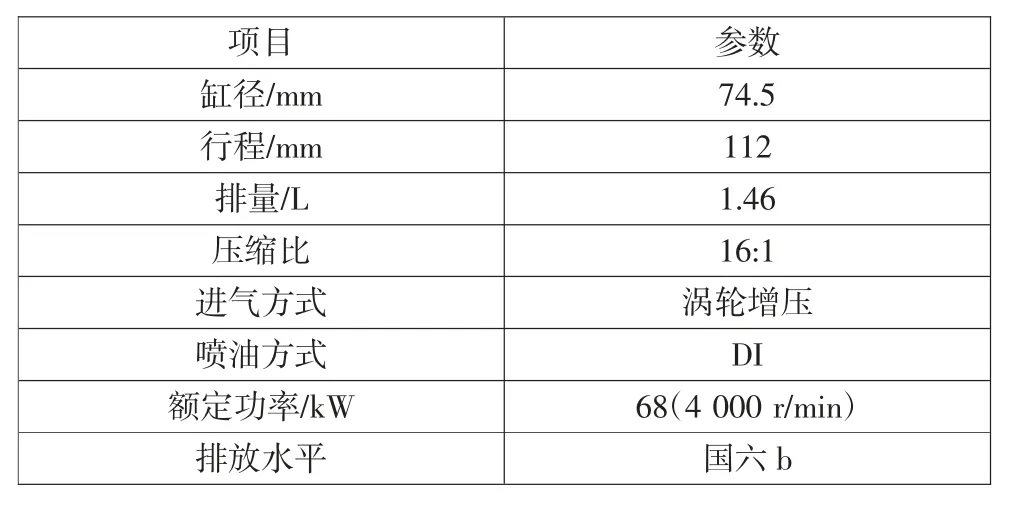

1 试验用汽油机主要技术参数

试验用汽油机为某3 缸4 冲程涡轮增压直喷汽油机,汽油机的主要技术参数见表1。

表1 试验汽油机主要技术参数

2 试验装置及试验方法

2.1 NOx 排放后处理系统

采用全液式SCR 系统的NOx排放后处理系统主要包括DCU(尿素喷射控制单元)、尿素箱、建压泵(集成在尿素箱里,与尿素箱一体)、电控喷嘴、NTWC催化器、CGPF、全液式SCR 系统等,如图1 所示。NTWC 的载体体积为1.1 L,目数/壁厚为750/2;CGPF 的载体体积为1.4 L,目数/壁厚为300/8;SCR的载体体积为2.47 L,目数/壁厚为400/4,铜基分子筛涂层;电控喷嘴的最小流量为20 mL/h。

图1 采用全液式SCR 系统的NOx排放后处理系统示意图

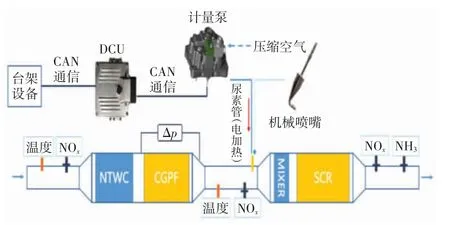

采用气助式SCR 系统的NOx排放后处理系统主要包括DCU、尿素箱、计量泵、机械喷嘴、NTWC 催化器、CGPF、气助式SCR 系统等,气助式SCR 系统的规格、涂覆与全液式SCR 系统相同,如图2 所示。计量泵的最小流量为70 mL/h。计量泵通过管路与尿素箱连接,图中未展示尿素箱。

图2 采用气助式SCR 系统的NOx 排放后处理系统示意图

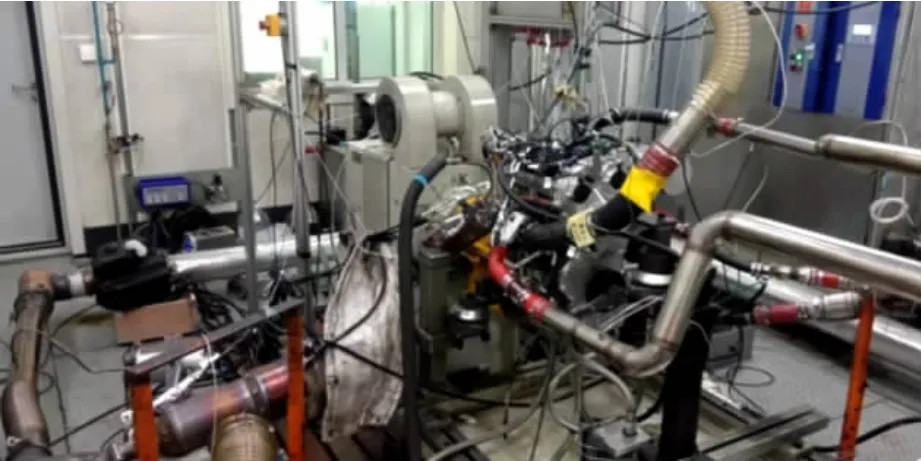

2.2 试验装置

试验台架主要包括试验用汽油机、测功机、排放测量仪器和NOx排放后处理系统,如图3 所示。

图3 发动机试验台架布置

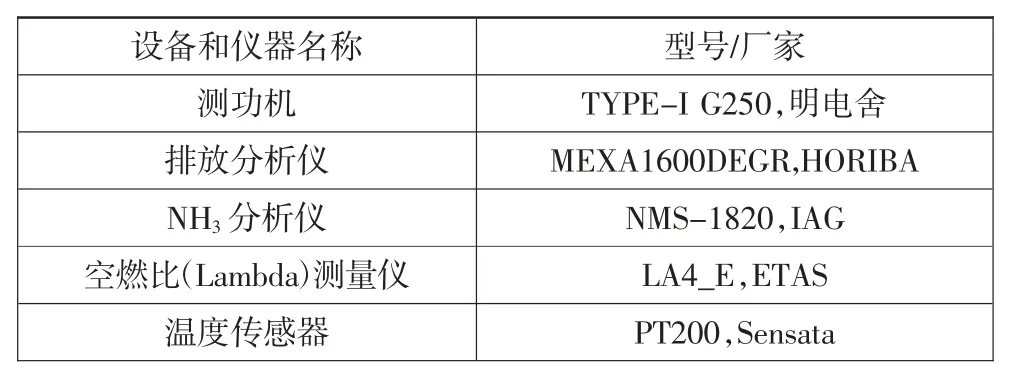

试验用主要测试设备和仪器见表2。

表2 试验用主要测试设备和仪器

2.3 试验方法

2.3.1 40 ℃和90 ℃冷却水温度时发动机NOx原机排放及温度测试

发动机冷机起动时,冷却水温度控制在(40±2)℃,发动机转速在3 000 r/min 以内,每隔500 r/min 统计一组数据。每一个转速下,采集负荷BMEP 分别在0.2、0.4、0.6、0.8 和1.0 MPa 下的NOx原机排放及温度数据(SCR 不参与工作)。

发动机热机时,冷却水温度控制在(90±2)℃,发动机转速在4 000 r/min 以内,每隔500 r/min 统计一组数据。每一个转速下,采集负荷BMEP 分别在0.2、0.4、0.6、0.8、1.0 和1.2 MPa 下的NOx原机排放及温度数据(SCR 不参与工作)。

2.3.2 采用全液式和气助式SCR 系统的NOx排放后处理系统的排放测试

1)采用全液式SCR 系统的NOx排放后处理系统,在SCR 系统下游40 cm 以上位置布置NH3分析仪,调整发动机工况至各个载体温度及空速点(即40 ℃和90 ℃冷却水温度时发动机NOx原机排放及温度测试工况),然后按照氨氮比1 ∶1 的当量关系喷入尿素,待NOx值及NH3泄漏值稳定后,查看NOx转化效率及NH3泄漏情况。若NOx转化效率较高、NH3泄漏较多,将尿素喷射量的当量比调整至0.80 或0.75。通过几次反复的调整,使NOx转化效率及NH3泄漏值保持在一个均衡的值(NH3泄漏值控制在10×10-6以内,NOx排放控制在5×10-6以内)。

2)更换为气助式SCR 系统的NOx排放后处理系统,重复上述测试过程。

3 试验结果与分析

3.1 采用全液式SCR 系统的NOx 排放后处理系统对NOx 排放的影响

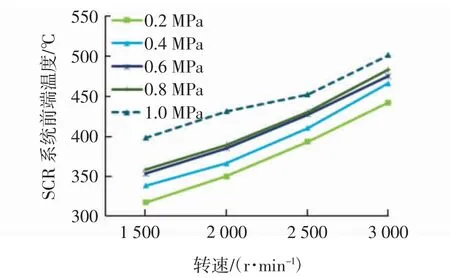

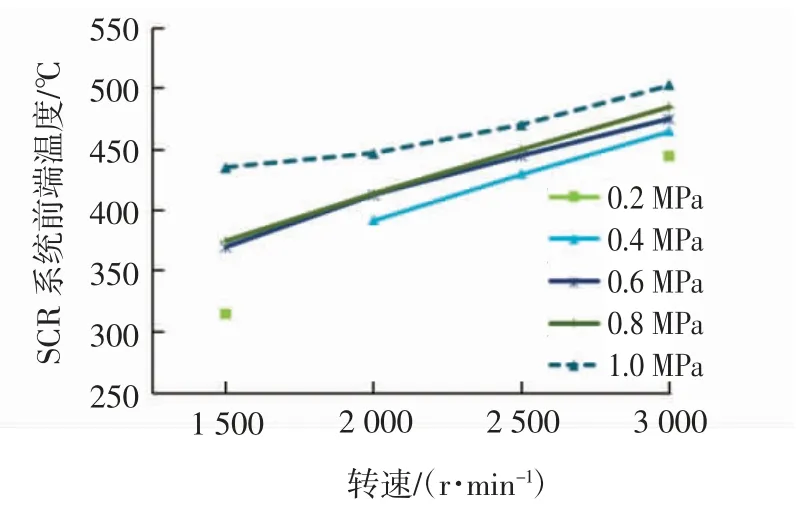

采用全液式SCR 系统的NOx排放后处理系统,发动机冷却水温度控制在40 ℃时,SCR 系统前端温度的变化如图4 所示。

图4 40 ℃冷却水温度时的SCR 系统前端温度变化(采用全液式SCR 系统)

从图4 可以看出,从整体趋势上看,SCR 系统前端温度随着发动机转速及负荷的增加而升高。在1 500 r/min@0.2 MPa 工况,SCR 系统前端温度最低,为317 ℃;在3 000 r/min@1.0 MPa 工况,SCR 系统前端温度最高,为501 ℃;其余工况,SCR 系统前端温度在317 ℃~501 ℃之间。

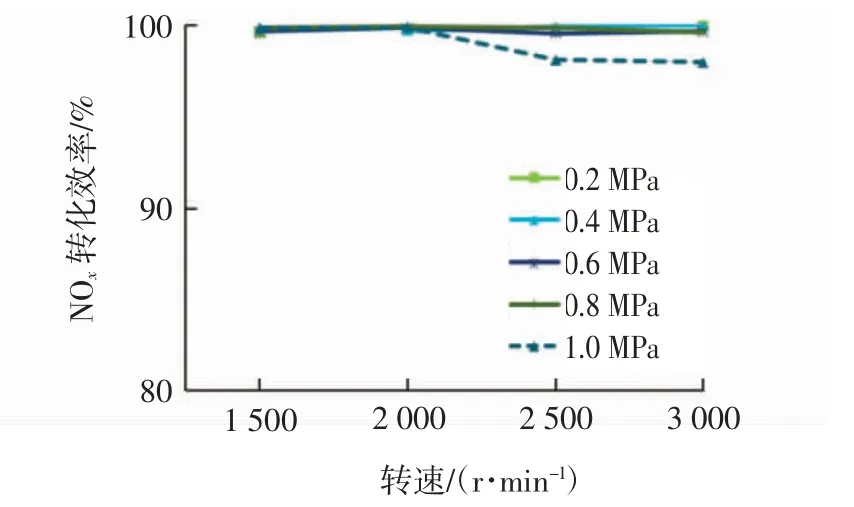

采用全液式SCR 系统的NOx排放后处理系统,发动机冷却水温度控制在40 ℃时,NOx转化效率的变化如图5 所示。

图5 40 ℃冷却水温度时NOx 转化效率的变化(采用全液式SCR 系统)

从图5 可以看出,在2 500 r/min@1.0 MPa 和3 000 r/min@1.0 MPa 工况,NOx转化效率均为95%,其余工况,NOx转化率均在98%及以上。

采用全液式SCR 系统的NOx排放后处理系统,发动机冷却水温度控制在90 ℃时,SCR 系统前端温度的变化如图6 所示。

图6 90 ℃冷却水温度时SCR 系统前端温度变化(采用全液式SCR 系统)

从图6 可以看出,从整体趋势上看,SCR 系统前端温度随着发动机转速及负荷的增加而升高。在1 500 r/min@0.2 MPa 工况,SCR 系统前端温度最低,为244 ℃;在4 000 r/min@1.2 MPa 工况,SCR 系统前端温度最高,为695 ℃;其余工况,SCR 系统前端温度在244 ℃~695 ℃之间。

采用全液式SCR 系统的NOx排放后处理系统,发动机冷却水温度控制在90 ℃时,SCR 系统前端NO2/NOx比例的变化如图7 所示。

图7 90 ℃冷却水温度时SCR 系统前端NO2/NOx 比例的变化(采用全液式SCR 系统)

从图7 可以看出,从整体趋势上看,SCR 系统前端NO2/NOx比例随着发动机转速及负荷的增加而下降。

采用全液式SCR 系统的NOx排放后处理系统,发动机冷却水温度控制在90 ℃时,NOx转化效率的变化如图8 所示。

图8 90 ℃冷却水温度时NOx 转化效率的变化(采用全液式SCR 系统)

从图8 可以看出,当BMEP≤0.8 MPa 时,NOx转化效率达到86%及以上。当BMEP≥1.0 MPa 时,不同负荷下,达到某一转速后,NOx转化效率随着转速的增加急剧下降;负荷越大,与NOx转化效率急剧下降对应的转速越低。结合图6 与图8 可以看出,当SCR 系统前端温度小于520 ℃时,NOx转化效率达到96%及以上;当SCR 系统前端温度在520 ℃~600 ℃之间时,NOx转化效率达到81%及以上;当SCR 系统前端温度大于600 ℃时,NOx转化效率急剧下降。

导致NOx转化效率下降的原因有:

1)SCR 系统的催化剂在高温下性能严重下降;

2)结合图6 和图7 可知,高温下,NOx中的NO2比例[2]下降,降低了NOx转化效率。

3.2 采用气助式SCR 系统的NOx 排放后处理系统对NOx 排放的影响

由于计量泵的最小喷射量为70 mL/h,因此1 500 r/min@0.4 MPa、2 000 r/min@0.2 MPa、2 500 r/min@0.2 MPa 等要求尿素喷射量小于70 mL/h 的工况未进行测试。

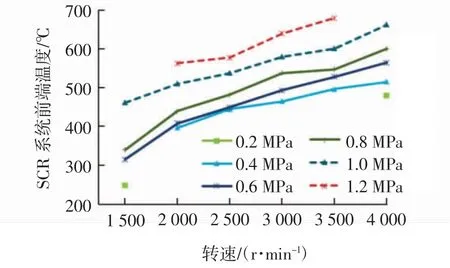

采用气助式SCR 系统的NOx排放后处理系统,发动机冷却水温度控制在40 ℃时,SCR 系统前端温度的变化如图9 所示。

图9 40 ℃冷却水温度时SCR 系统前端温度的变化(采用气助式SCR 系统)

从图9 可以看出,SCR 系统前端温度随着发动机转速及负荷的增加而升高。在1 500 r/min@0.2 MPa工况,SCR 系统前端温度最低,为315 ℃;在3 000 r/min@1.0MPa 工况,SCR 系统前端温度最高,为503℃;其余工况,SCR 系统前端温度在315 ℃~503 ℃之间。

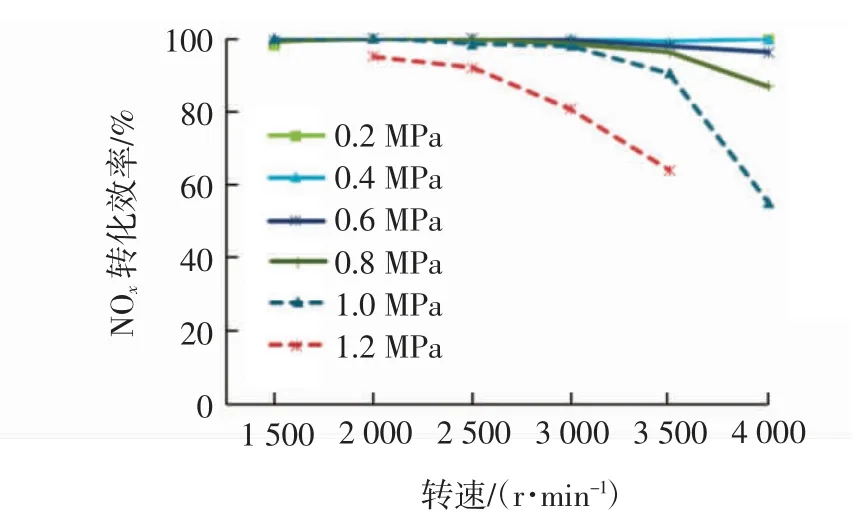

采用气助式SCR 系统的NOx排放后处理系统,发动机冷却水温度控制在40 ℃时,NOx转化效率的变化如图10 所示。

图10 40 ℃冷却水温时NOx 转化效率的变化(采用气助式SCR 系统)

从图10 可以看出,各工况的NOx转化率均在98%及以上。

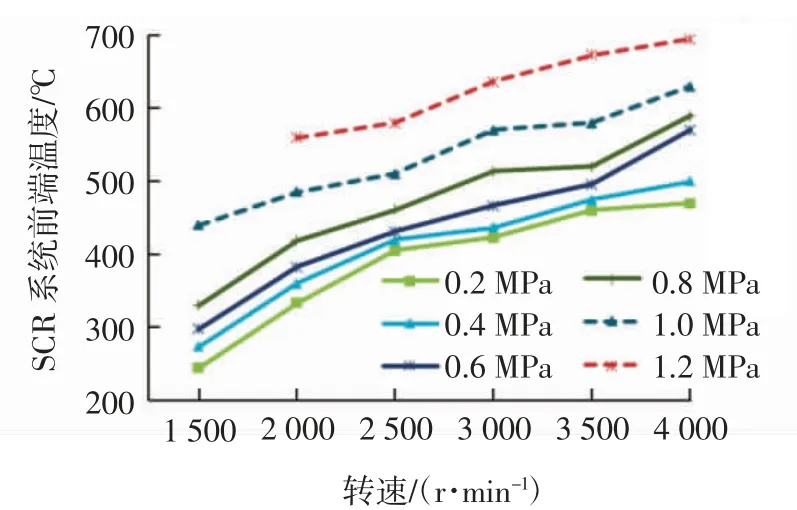

采用气助式SCR 系统的NOx排放后处理系统,发动机冷却水温度控制在90℃时,SCR 系统前端温度的变化如图11 所示。

图11 90 ℃冷却水温度时SCR 系统前端温度变化(采用气助式SCR 系统)

从图11 可以看出,SCR 系统前端温度随着发动机转速及负荷的增加而升高。在1 500 r/min@0.2 MPa工况,SCR 系统前端温度最低,为248 ℃;在3 500 r/min@1.2 MPa 工况,SCR 系统前端温度最高,为680 ℃;其余工况,SCR 系统前端温度在248 ℃~680 ℃之间。

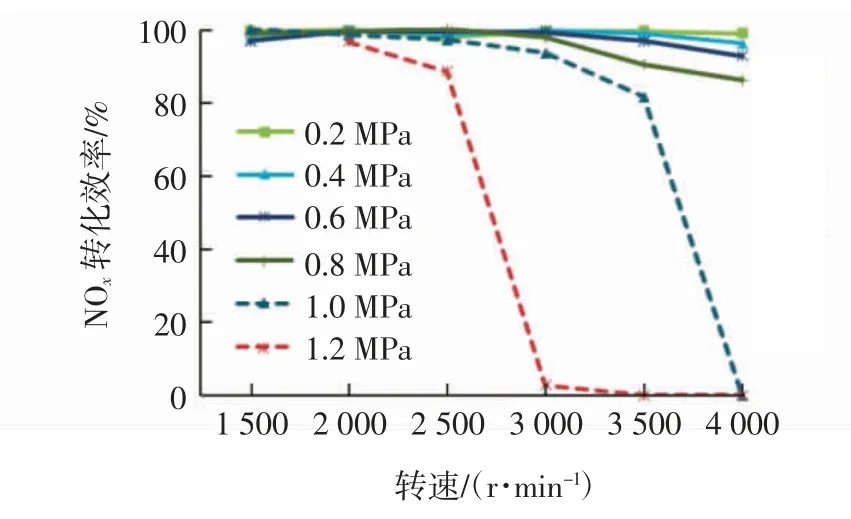

采用气助式SCR 系统的NOx排放后处理系统,发动机冷却水温度控制在90 ℃时,NOx转化效率的变化如图12 所示。

图12 90 ℃冷却水温度时NOx 转化效率的变化(采用气助式SCR 系统)

从图12 可以看出,当BMEP≤0.8 MPa 时,NOx转化效率达到87%及以上。当BMEP≥1.0 MPa 时,不同负荷下,达到某一转速后,NOx转化效率随着转速的增加急剧下降;负荷越大,与NOx转化效率急剧下降对应的转速越低。结合图11 和图12 可以看出,当SCR 系统前端温度小于550 ℃时,NOx转化效率达到96%及以上;当SCR 系统前端温度在550 ℃~600 ℃之间时,NOx转化效率达到87%及以上;当SCR 系统前端温度大于600 ℃时,NOx转化效率急剧下降。

通过图8 和图12 可以看出,发动机冷却水温度控制在90℃的情况下,当SCR 系统前温度大于520℃时,采用气助式SCR 系统的NOx排放后处理系统,NOx转化效率明显高于采用全液式SCR 系统的NOx排放后处理系统。导致上述现象的原因可以从图13 所示的混合器氨均匀性仿真分析得出:在压缩空气的辅助下,采用气助式SCR 系统的NOx排放后处理系统,雾化效果更好,混合器的混合效果更好,氨均匀分布性更佳。

图13 采用全液式与气助式SCR 系统的NOx 排放后处理系统的混合器氨均匀性仿真分析

4 结论

本文针对某稀燃汽油机,设计了新型三元催化器(NTWC)+催化型汽油机颗粒过滤捕集器(CGPF)+选择性催化还原(SCR)系统的NOx排放后处理方案,并进行了新鲜态催化剂发动机台架试验验证。通过试验,对比分析了发动机分别在40 ℃和90 ℃冷却水温度时,SCR 系统分别采用全液式和气助式的NOx转化效率。得出如下结论:

1)汽油机冷却水温度为40 ℃时,采用全液式SCR 系统的NOx排放后处理系统,NOx转化效率达到95%及以上;采用气助式SCR 系统的NOx排放后处理系统,NOx转化效率达到98%及以上。

2)汽油机冷却水温度为90 ℃时,采用全液式SCR 系统的NOx排放后处理系统,当SCR 系统前端温度小于520 ℃时,NOx转化效率达到96%及以上;当SCR 系统前端温度在520 ℃~600 ℃之间时,NOx转化效率达到81%及以上;当SCR 系统前端温度大于600 ℃时,NOx转化效率急剧下降。

3)汽油机冷却水温度为90 ℃时,采用气助式SCR 系统的NOx排放后处理系统,当SCR 系统前端温度小于550 ℃时,NOx转化效率达到96%及以上;当SCR 系统前端温度在550 ℃~600 ℃之间时,NOx转化效率达到87%及以上;当SCR 系统前端温度大于600 ℃时,NOx转化效率急剧下降。

4)汽油机冷却水温度为90 ℃的情况下,当SCR系统前端温度大于520 ℃时,采用气助式SCR 系统的NOx排放后处理系统,NOx转化效率明显高于采用全液式SCR 系统的NOx排放后处理系统。