汽车制动液泄漏故障的分析方法

李鹏程,吕艳妮,刘炳森,徐廷全

(广汽乘用车有限公司,广东 广州 510700)

制动系统是保障行车安全的核心功能部件,制动液是传递制动力的介质,其密封性是保障制动力有效传递的关键因素。制动液一旦发生泄漏,会直接降低制动力传递效率,拉长制动距离,甚至引发制动失效。此外,制动液泄漏故障频发,虽然现象明显,但原因错综复杂。为快速解析制动液泄漏问题,本文结合PDCA(Plan、Do、Check、Act,计划、执行、检查、处理)循环、FTA(Fault Tree Analysis,故障树分析)方法从多个角度查找制动液泄漏根本原因。

1 制动液泄漏故障

1.1 制动系统组成

制动系统主要由制动踏板、真空助力器带储液罐总成、BCS(Brake Control System,制动控制系统)、制动硬管、制动软管、卡钳组成[1],如图1所示。

图1 制动系统布局

制动时,踏板力经过真空助力器放大后,将制动液从主缸经BCS液压模块、制动硬管、制动软管压入四轮卡钳,并持续加压,使卡钳压紧四轮,达到制动效果;或者由BCS 控制制动液从制动主缸经BCS 液压模块、制动硬管、制动软管压入四轮卡钳,向四轮施加压力,实现ABS(Antilock Brake System,防抱死制动系统)、TCS(Traction Control System,循迹控制系统)的功能。

1.2 故障确认

车辆日常使用中,当出现以下3种现象时,需及时检查制动液是否泄漏:(1)制动踏板偏软,制动距离明显变长;(2)仪表板中制动故障灯亮起,并出现文字提示“制动液不足”;(3)检查发动机舱制动液量时,发现制动液位突然下降。

如果确认车辆存在制动液泄漏故障,则需进一步排查泄漏点。可根据制动系统的结构布局、制动液管路走向,逐点进行排查,重点关注制动管路连接点、易产生外伤部位,具体步骤如下:

(1)目视检查,确认各管路接头、制动管路本身是否存在由于破裂导致的泄漏痕迹,图2中管路接头处出现了泄漏;

图2 接头处制动液泄漏

(2)施压检查,首先启动发动机使车辆怠速运转(如果采用集成式制动控制器,只需启动电源,不需要发动机怠速运转),然后踩下制动踏板,观察管路各处是否出现制动液渗透。

2 故障分析

2.1 排查范围

确认故障与泄漏位置后,进一步分析泄漏原因。在拆解故障件前,需充分把握故障现象,包括静态和动态故障现象。利用FTA 工具与5WHY(连续提问)分析法[2],从人、机、料、法、环5 个方面逐条分析,提出可能原因并按照PDCA 循环进行验证,层层推进,找到问题的根本原因,从源头解决问题,以防再发。

由于制动系统的结构设计成熟稳定,关键参数业内均已标准化,因此故障分析优先考虑零件单品故障、工艺方法及设备因素,之后再分析产品设计结构,同时考虑变化点管理、环境因素等。故障解析过程按照从观察测量项到破坏检测的顺序,可提高解析效率。FTA各解析项如图3所示。

图3 制动液泄漏FTA

2.2 故障件分析

故障件是问题分析的关键。泄漏位置处相关零件是重点分析对象,主要包括制动硬管、安装支架、硬管管夹、车身钣金孔等。在故障现象基础上,结合各零件关键特殊特性,对故障件进行外观检查、精度测量、性能测试等。需注意故障件的检测顺序,由静态到动态,先目视再测量,把握故障现象、装配状态后再进行拆解分析,故障件的解析顺序如图4所示。

图4 故障件解析顺序

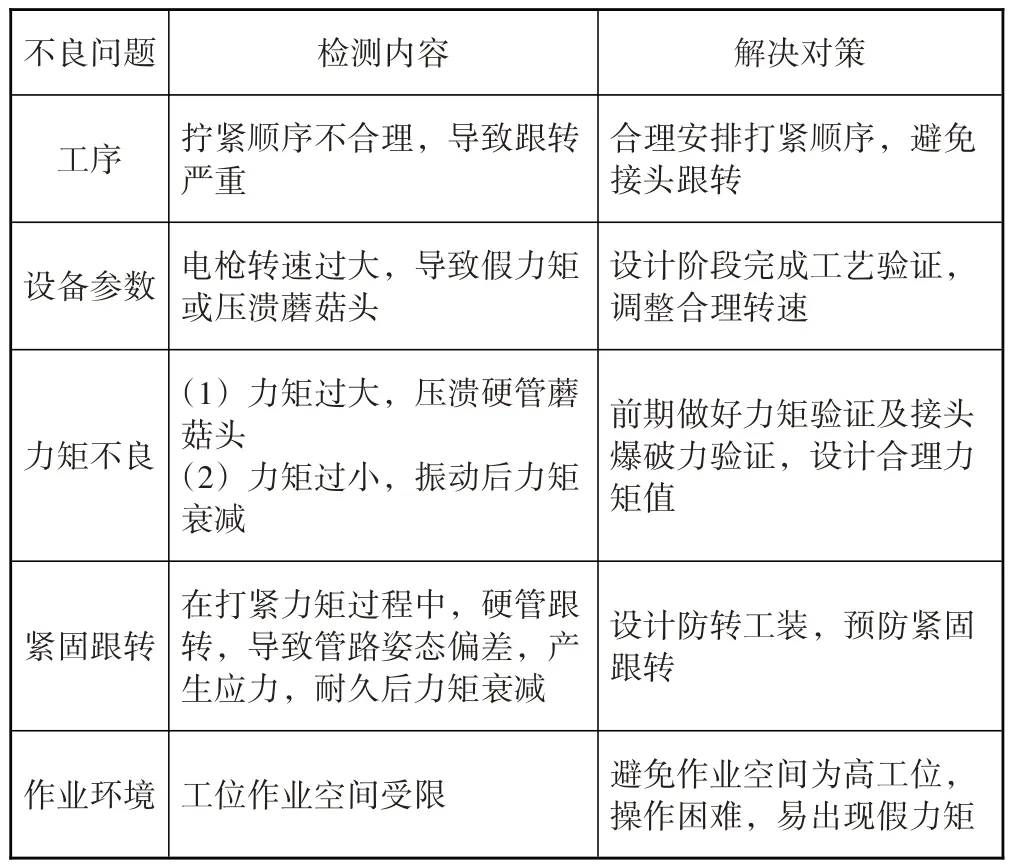

根据日常经验,制动液泄漏故障的常见故障件不良问题及解决对策见表1,将故障件分为单品不良、综合不良两方面。

表1 故障件不良问题及解决对策

2.3 工艺分析

在对泄漏位置处相关零件的单品精度的分析基础上,进一步进行工艺分析,涉及工序、相关设备、作业标准等。制动管路装配过程中,接头拧紧时往往伴随零件跟转,所以需要重点关注拧紧工序,保证上下工序的转动方向一致,不出现逆时针跟转,否则直接导致力矩衰减。设备分析需重点关注设备力矩保证能力、力矩一致性,包括电枪的点检状态、实际打紧力矩值以及电枪的拧紧速度。在确认工序、设备的基础上,进一步检查工序保证能力、作业标准遵守率。常见工艺不良问题及解决对策见表2。

表2 常见工艺不良

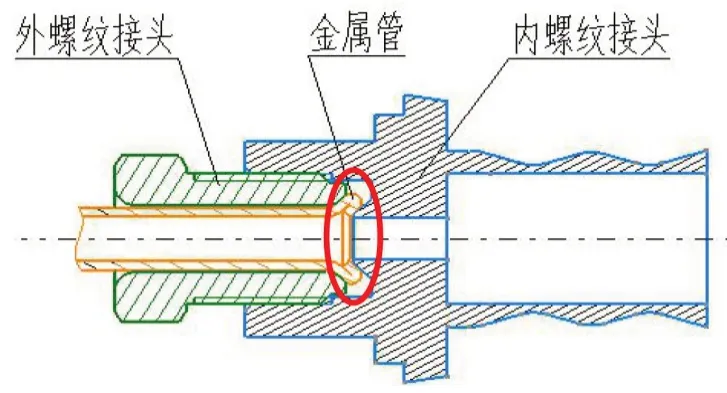

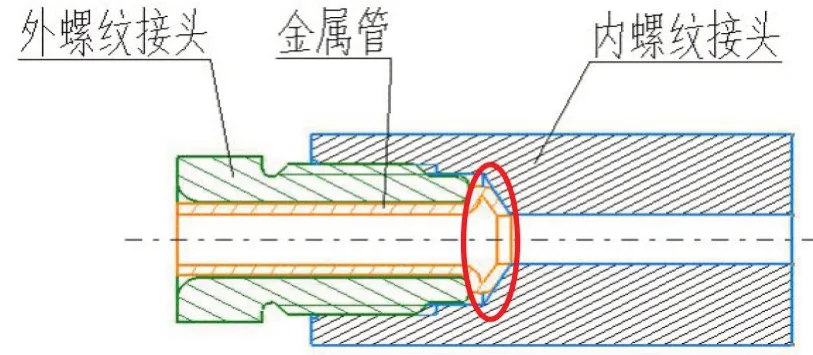

2.4 结构分析

排除单品不良、工艺问题后,进行产品结构分析。制动硬管与BCS 液压模块、制动主缸及制动软管之间通过密封接头连接,常用密封结构有JASO(Japanese Automotive Standards Organization,日本汽车标准组织)、ISO (International Organization for Standardization,国际标准化组织),如图5、6 所示,主要通过硬管蘑菇头锥形面与接头锥形面接触实现密封,其性能稳定,广泛应用于汽车行业。JASO、ISO 两种密封接头的主要结构参数见表3,在分析产品结构时,可对照两种标准检查所用零件的参数、公差是否符合要求,找出差异进行验证。如果密封接头各参数设计不合理,会导致锥形面接触不良,无法形成一圈完整的线接触或面接触,使密封效果达不到要求。

表3 密封接头主要结构参数

图5 密封接头结构(JASO)

图6 密封接头结构(ISO)

2.5 其他因素分析

对于制动液泄漏故障,除考虑以上各因素外,还需重点关注各变化点。例如,作业人员是否有变化,包括人员状态、人员作业熟练度等;作业环境是否有变化,包括温湿度、作业空间、作业时间等。图7中由于环境湿度增加导致管夹卡接力不足,使制动硬管脱出。做好变化点记录和管理,从分析变化点入手可以提高故障解析效率。

图7 管夹受潮变软导致硬管脱出

3 方案验证

针对制动液泄漏故障,按照上述步骤逐项分析验证,找到根本原因,制定相应的改进方案,并对改进效果进行验证,即按照PDCA 循环,首先制定故障解析方案,之后针对可疑点逐项验证,验证通过后进行批量试制测试及可靠性测试,当批量验证通过后可按计划实施改进,同时遗留问题会进入下一轮PDCA循环。

此外,对于故障问题需要举一反三,开展横向检查,包括其他车型、其他工厂是否存在类似问题,最终将故障问题纳入重点问题管理清单,形成技术积累,从源头防止再发。

4 应用实例

某车型左后两段制动硬管的接头处出现漏液故障。根据上述解析思路,首先确认故障现象,检测发现接头处力矩有衰减,此为漏液的直接原因,然后制定解析方案,利用FTA 列出导致力矩衰减的可能原因,对FTA 中各因素进行单品故障分析、工艺分析和结构分析,初步确定单品故障和工艺不合理为重点考虑因素。

针对单品故障,按照表1 中可能出现的故障原因逐条检查,检查过程采用图4 中测试验证思路;针对工艺不合理问题,按照表2中各项检测内容逐条排查。

通过以上两方面检测发现,制动硬管走向超差、电枪转速过快导致接头处力矩不稳定,在路试过程中出现力矩衰减,最终引起制动液泄漏。问题原因确认后制定相应的改进措施,并对改进后效果进行测试,通过验证后进行批量测试和应用。

在车辆故障解决过程中,PDCA 循环与5WHY分析法贯穿全过程,二者是解析问题的基础工具。

5 结束语

制动系统结构成熟稳定,出现制动液泄漏故障时首先关注单品不良及生产工艺方面问题,之后确认结构设计问题,对照相关标准检查设计参数,通过整个步骤快速解决制动液泄漏问题。

汽车制动液管路分布复杂,涉及的零件多,制动液泄漏原因查找不易,分析过程中需全面把握故障现状,分层次抓住细微因素,可利用FTA、鱼骨图等质量分析工具列出相关因素,抓住主要矛盾,找到根本原因,通过PDCA 循环完成整个故障解析流程。针对故障问题及对策,形成重点问题清单、检测基准,并举一反三应用到全车型。