镍钛合金切削参数优化及沟槽结构疏水性研究

倪家伟, 曹自洋, 许 威, 潘 杰

(1.苏州科技大学 机械工程学院,江苏 苏州 215009; 2.苏州市高效与精密加工技术重点实验室,江苏 苏州 215009)

镍钛合金作为一种具有超弹性、耐蚀性、形状记忆性和生物相容性等特殊性能的金属材料[1-2],常常受到科研人员的重视,现已广泛应用于航空航天、生物医学、机器人和微电子等领域[3-4]。 其应用要求镍钛合金必须具有良好的耐蚀性和生物相容性,而这与材料表面的疏水性密切相关。水接触角(WCA)等于或大于90°的疏水表面具有独特的自洁性、耐腐蚀性[5]、低黏附性和微流体输送[6]等特点,有效的提高了镍钛合金应用价值。

目前,镍钛合金的表面改性加工大多采用激光、阳极氧化和电火花等加工技术。 Jiaru Li 等[7]基于纳秒激光在钛合金表面制备了超疏水的减反射微结构。 Zhendi Yang 等[8]在含氟离子的乙二醇阳极电解液中对镍钛合金进行处理,并形成了具有均匀孔状分布的纳米级氧化物。 冯超超等[9]采用磁力搅拌电火花加工技术在镍钛合金表面形成凝固鼓包-凹坑-气孔-颗粒复合形貌的疏水表面。 而这些表面微观结构加工技术都存在一定的局限性和缺点。 过去一段时间,微细加工技术凭借高精度、高效率、低成本等诸多优势被广泛地应用于制造具有复杂微结构的零部件[10]。 通过微铣削技术研究加工镍钛合金及其微结构的疏水性是有意义的。

本文采用三因素四水平的正交实验对镍钛合金微铣削加工进行研究,考虑每齿进给量fz、主轴转速n、背吃刀量ap对镍钛合金表面毛刺的影响规律,以及获得最佳工艺参数组合,得到良好的表面质量。 最后,通过加工镍钛合金单向沟槽阵列结构,分析其疏水性。

1 实验条件及方案

1.1 实验条件

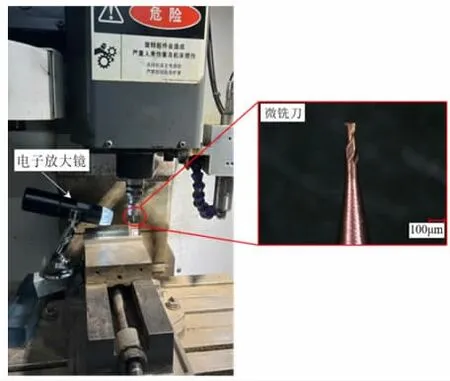

实验工件材料为广泛应用于航空航天、生物医学等领域,并且在外力作用下发生马氏体相变,能恢复一定的形变量的难加工材料:镍钛合金(Ni∶Ti-50∶50),其物理机械性能见表1。 加工机床为哈斯三轴联动数控微铣床,机床主轴最高转速为30 000 rmp,X 轴、Y 轴和Z 轴工作行程分别为305 mm、254 mm 和305 mm,工作台定位精度为1 μm;刀具选用德国BMG600 型的纳米涂层两刃硬质合金微铣刀,刀具直径0.3 mm,刃长为0.45 mm,刀具长度为45 mm,如图1 所示。 采用VHX-5000 超景深三维显微镜对微铣削加工制备的镍钛合金表面沟槽进行观察分析,如图2 所示。 液滴接触角的测量设备为JC2000D1 型接触角测量仪。

图1 微铣削加工系统示意图

表1 NiTi 合金的物理机械性能

1.2 实验方案

为了更好的保证微铣削加工的平面度, 减少误差, 首先采用直径4 mm 的硬质合金铣刀对15 mm×15 mm×50 mm 黄铜进行平整精加工, 然后将15 mm×15 mm×1 m 的单面抛光镍钛合金片稳固的贴粘在黄铜基体材料上。利用微铣削加工系统在镍钛合金表面制备出沟槽结构,其中沟槽宽度理论上等于刀具直径。选取微铣削镍钛合金形成的毛刺为研究对象,采用VHX-5000 超景深三维显微镜观察其尺寸大小和沟槽表面三维形貌。

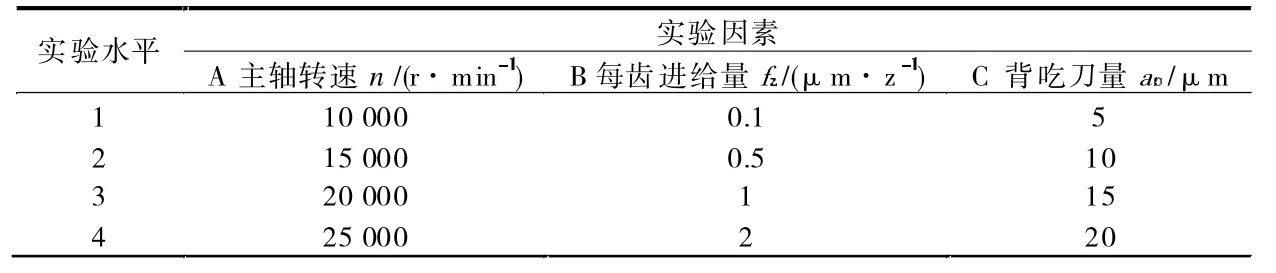

本研究采用多因素正交实验来确定主轴转速n、每齿进给量fz、背吃刀量ap对微铣削沟槽结构毛刺尺寸大小的影响规律,还可以得到最佳的切削参数和工艺方案,从而制备出表面质量较好的单向沟槽阵列结构,为研究镍钛合金单向沟槽阵列结构的疏水性提供了良好的基础环境。 实验取用标准的三因素四水平正交表L16(43),通过极差和方差分析得到微铣削镍钛合金最佳切削因素组合,减少微结构表面毛刺的生成。 基于哈斯数控微铣床加工条件及参考文献,获得因素水平表,见表2。

表2 正交实验因素水平表

2 正交实验结果与分析

2.1 微铣削毛刺表征

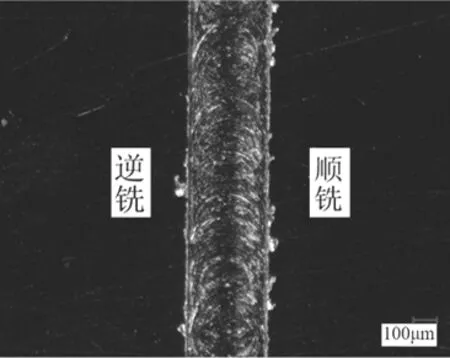

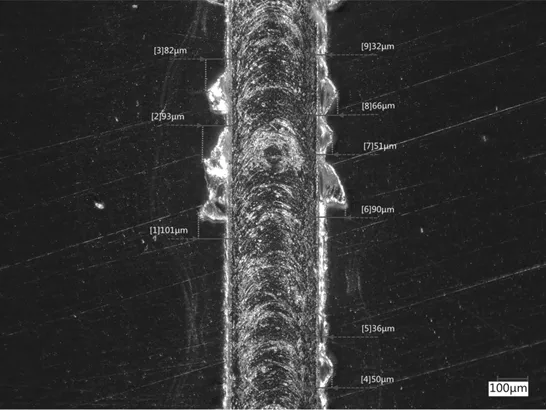

用VHX-5000 超景深三维显微镜对微铣削正交实验结果进行分析测量。 图3 显示镍钛合金在主轴转速n 为15 000 r/min、每齿进给量fz为0.1 μm/z、背吃刀量ap为10 μm 的切削参数条件下微沟槽边缘处形成的毛刺形状。从图中可以看出沿着沟槽方向微铣削加工时每齿进给会在底部形成许多弧状纹路。另外,槽两侧存在毛刺呈现出锯齿状态,右侧顺铣的毛刺明显比左侧逆铣的要多。 这是由于切削加工过程中,微铣刀在开始切削镍钛合金基体材料时,切削过程不稳定,造成较大的切削冲击;随着每齿切削厚度的逐渐减小,切屑变形减小,形成了顺铣一侧的较多的毛刺分布。 在左侧逆铣时,每齿切削厚度的逐渐增大,后刀面对镍钛合金材料形成挤压摩擦现象,故使得切削过程在逆铣一侧保持相对稳定状态,形成的毛刺较少。

图3 微沟槽表面毛刺示意图

在正交实验后,用超景深显微镜观察发现沟槽两侧形成的锯齿状毛刺大小分布不均匀。 因此,选择不同位置的毛刺来测量宽度,如图4 所示。 并取其平均值来作为表征毛刺宽度,正交实验毛刺测量结果,见表3。

图4 毛刺尺寸宽度测量示意图

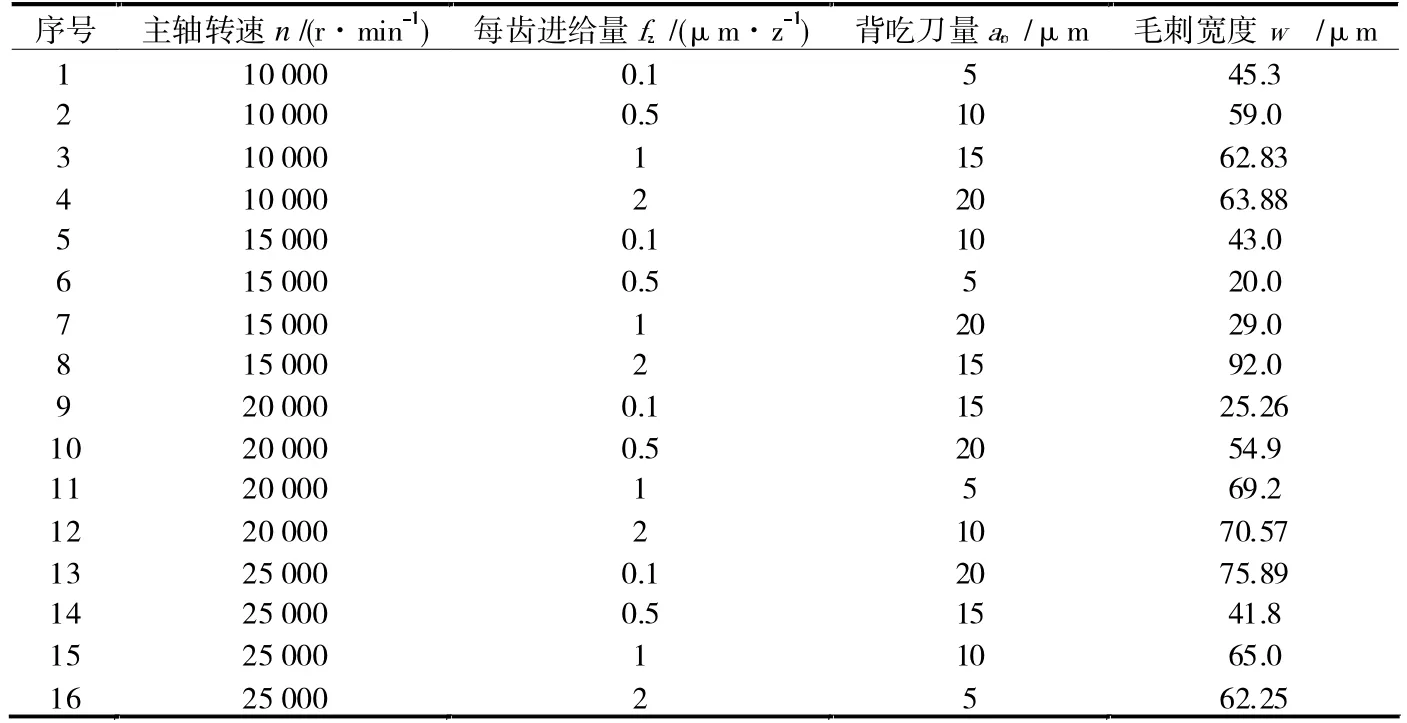

表3 正交实验结果

2.2 沟槽结构毛刺分析

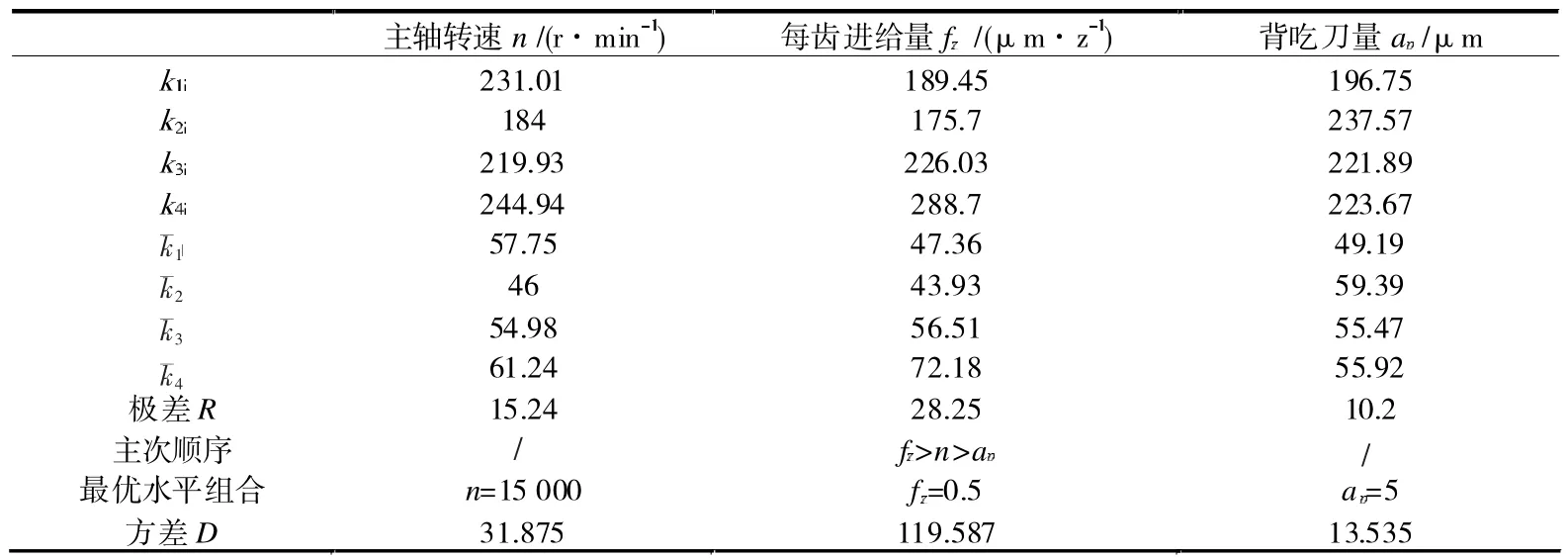

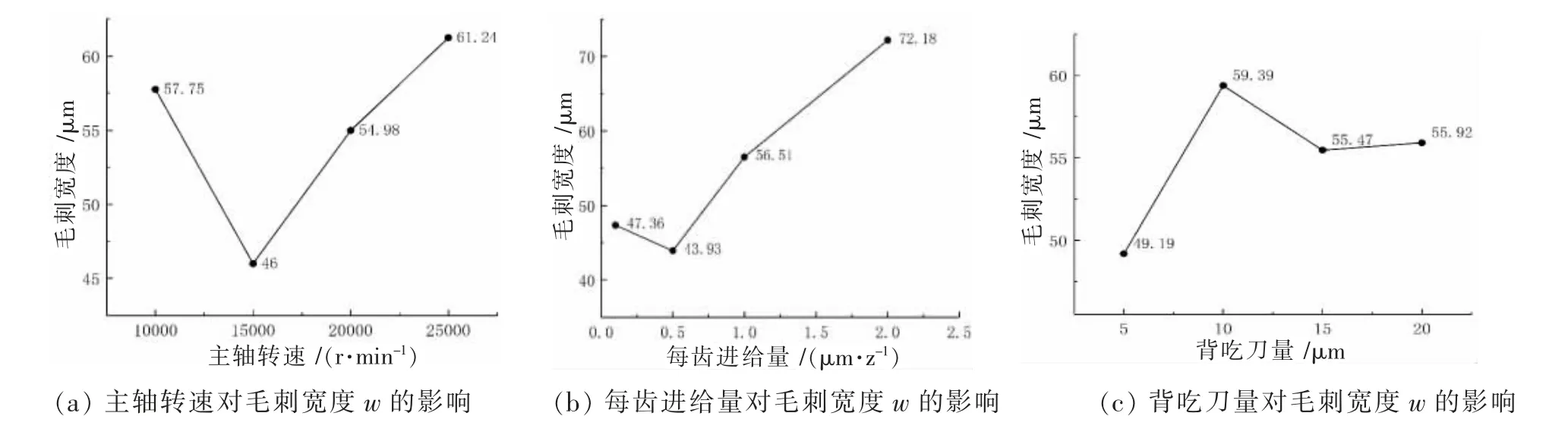

根据表3 中的三因素和沟槽毛刺宽度,采用极差和方差的数据分析方法进行分析,确定不同的切削参数对毛刺的影响程度,得到镍钛合金的最佳切削参数组合。 正交实验极差、方差分析见表4。

表4 正交实验毛刺宽度极差与方差分析结果

表4 中,ki(i=1、2、3、4)是对应因素水平毛刺宽度之和kij的平均值,R 为各因素水平对应的极差,D 为对应的方差。 根据表4 中的极差与方差的分析结果可绘制出三因素对镍钛合金毛刺宽度的影响程度以及不同参数条件下毛刺宽度的变化规律,如图5、图6 所示。 图5 可以看出每齿进给量fz的极差与方差最大,背吃刀量ap最小。 由此表明微铣削镍钛合金时,每齿进给量对毛刺宽度影响最大,主轴转速次之,背吃刀量对毛刺影响最小,影响程度从大到小顺序依次为:每齿进给量fz>主轴转速n>背吃刀量ap。 各参数因素水平最优组合为:当n=15 000 r/min、fz=0.5 μm/z、ap=5 μm 时,加工镍钛合金的毛刺宽度最小。

图5 毛刺宽度极差图与方差图

图6 不同切削参数对毛刺宽度的影响规律

从图6 不同切削参数对镍钛合金毛刺宽度的影响规律可以看出,当主轴转速从10 000 r/min 增加至15 000 r/min 时,沟槽毛刺宽度呈下降趋势,从15 000 r/min 增加至25 000 r/min 时,毛刺宽度逐渐增大。 这是由于随着主轴转速的增大,刀具与待加工表面接触时间变短,相同时间内切除材料的时间变短。 同时,当转速增加到一定时,高速加工的微铣削系统存在颤振和动态不稳定性,导致切屑增大,毛刺增大。 受微铣削尺寸效应的影响,每齿进给量等于或微大于刀尖钝圆半径时,加工耕犁现象减少,沟槽毛刺宽度减少。 故如图6(b)所示,每齿进给量fz为0.5 μm/z 时,镍钛合金表面沟槽毛刺宽度最小。 当每齿进给量增大时,刀具磨损和工件耕犁现象严重,毛刺宽度变大。 图6(c)表明毛刺宽度尺寸随着背吃刀量的增加而增加,当背吃刀量增加到一定程度后,毛刺略微减小,但变化趋势不明显。 这可能是由于随着微铣削加工的进行,刀具磨损严重,实际的背吃刀量小于理论值,导致毛刺呈现减少现象。

3 单向沟槽阵列结构疏水性分析

3.1 沟槽结构质量分析

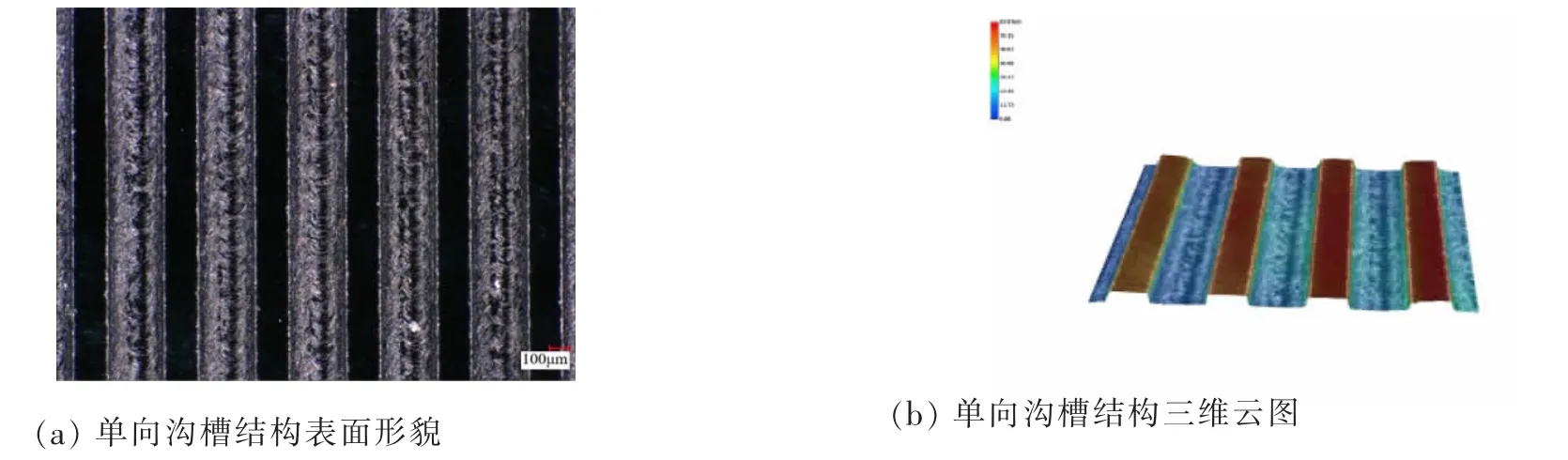

当微铣削加工镍钛合金合金表面单向沟槽阵列结构时,槽两侧形成的毛刺越大越多,对疏水性的影响也就越大。 超景深三维显微镜观察发现的锯齿状毛刺与液滴无法形成固、液、气三相平衡,使得液滴顺着毛刺生长方向铺展扩张,不利于疏水性的产生。 因此,根据三因素四水平正交实验可知,切削参数对毛刺的影响程度为:每齿进给量fz>主轴转速n>背吃刀量ap。 采用n=15 000 r/min、fz=0.5 μm/z、ap=5 μm 的最优参数组合加工镍钛合金表面单向沟槽阵列结构,使得沟槽结构毛刺最小,能够达到较为理想的设计效果,如图7 所示。

图7 微铣削加工镍钛合金沟槽结构

从图7(a)中可以看出,最佳的主轴转速、每齿进给量、背吃刀量等工艺参数加工出的单向沟槽阵列结构形状完整,边界明显,毛刺及破损凹坑在可接受范围。 通过VHX-5000 超景深三维显微镜得到的三维云图7(b)表示,微铣削实际加工出来的单向沟槽结构截面呈现出类似“倒梯形”的形状。 这是由于微铣刀长时间的切削加工,和镍钛合金加工表面相互接触摩擦,引起刀具磨损。 并且随着磨损和破损程度不断加深,铣刀形状和直径也在不断变化,导致在Z 轴方向进给过程中切削出来的沟槽宽度减小。 此外,高速加工的微铣削系统存在颤振和动态不稳定性,引起了单向沟槽阵列结构形成毛刺或者破损凹坑,降低了加工质量。

3.2 沟槽结构疏水性分析

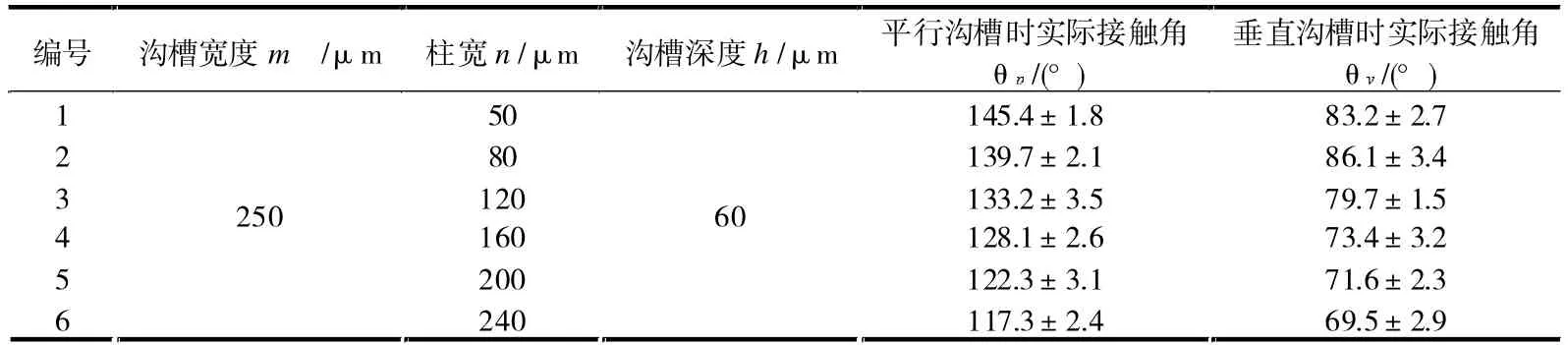

针对设计加工的单向沟槽阵列结构具有的特性, 可以从平行和垂直两个方向上使用JC2000D1 型接触角测量仪进行接触角测量,如图8 所示。 并且液滴在微结构表面总会寻找自由能最低,以达到稳定状态,结构参数及接触角测量值见表5。

图8 单向沟槽阵列结构示意图

表5 单项沟槽阵列结构参数及接触角测量值

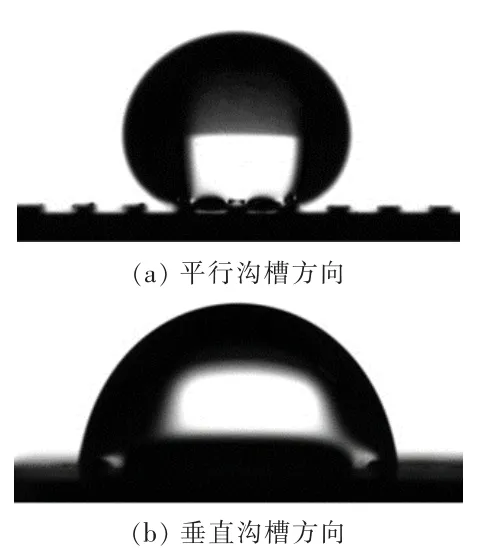

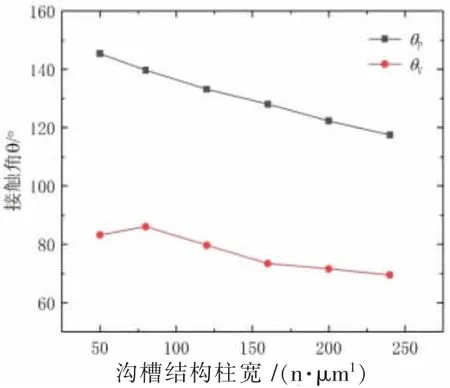

图9 为当m=250 μm,n=160 μm,h=60 μm 时,平行沟槽方向与垂直沟槽方向的实际接触角示意图。 从图中可以观察到平行沟槽方向的液滴呈疏水状态,接触角大于110°。 而且合金表面沟槽结构上存在微纳凹坑二级结构,使得液滴与镍钛合金表面沟槽结构之间存在空气,形成了空气垫,增大了沟槽结构的疏水性。当槽宽m 为250 μm 时,平行沟槽方向与垂直槽方向的实际接触角总体趋势是随着柱宽n 的增大而减小,如图10 所示。 在柱宽最小时,平行沟槽方向的实际接触角达到145.4±1.8°,相对于光滑镍钛合金表面本征接触角的77.2°增加了接近一倍。 而且可以看出平行槽方向的接触角总是大于垂直槽方向,最大相差为62.2°。这是由于沟槽柱宽的约束影响,液滴在垂直沟槽两侧受到的固液界面张力较小,更易运动扩张。

图9 实际接触角示意图

图10 不同结构参数下接触角关系图

4 结论

为了深入研究镍钛合金表面微结构的疏水性,同时获得更好的加工质量,深入的研究了微铣削镍钛合金切削参数的优化。 通过三因素四水平正交实验,极差与方差分析得出切削因素与毛刺之间的影响关系及最佳工艺参数组合。最后,采用最佳参数组合加工镍钛合金单向沟槽阵列结构,分析其疏水性,得到以下结论:

(1)微铣削镍钛合金表面毛刺生成的影响因素从大到小表示为:每齿进给量对毛刺宽度影响最大,主轴转速次之,背吃刀量对毛刺影响最小。 在实验范围内,各参数因素水平最优组合为:当n=15 000 r/min、fz=0.5 μm/z、ap=5 μm 时,加工镍钛合金的毛刺宽度最小。

(2)沟槽两侧虽存在细微的加工破损凹坑及毛刺,但结构边界明显完整性好。 柱宽最小时,平行槽方向的最大静态接触角为145.4±1.8°,达到了疏水状态。

(3)平行沟槽方向的实际接触角随着柱宽的增大而减小,其接触角总是大于垂直槽方向的,最大相差为62.2°。