Q390R钢板的焊接试验研究

吴瑞萍,武靖伟,王天先,张 雪,唐波涛,吴 昊

(青岛兰石重型机械设备有限公司,山东青岛 266426)

0 引言

低合金高强钢板在石油化工、压力容器、采油平台、球罐以及管道和船舶建造等行业有广泛地应用,这类钢板除了具有足够高的强度(主要是屈服强度)外,还具有良好的加工性、焊接性和耐蚀性等。Q390在GB/T 1591—2018《低合金高强结构钢》标准中列出,其主要应用在建筑、船舶、桥梁、电站设备、起重运输机械及其他较高载荷的焊接结构件中。Q390R钢板在承压容器的应用中具有较好的前景,但是Q390R钢在国内相关标准中尚未列出。

Q390R钢板采用BOF→LF→RH→CC工艺路线生产,生产过程稳定(正火状态交货),考虑到材料应用的覆盖面,重点进行厚度40 mm的Q390R钢板的焊接性试验,以及采用焊条电弧焊(SMAW)、埋弧焊(SAW)两种焊接方法的焊接工艺性试验[1],在焊态及模拟630 ℃×2 h状态下进行性能检测,为该钢板的工程应用提供基础研究数据。

1 试验材料及方法

试验所用的母材为Q390R钢板,正火状态交货。试件的厚度为40 mm,其化学成分如表1所示,其力学性能实测值如表2所示。

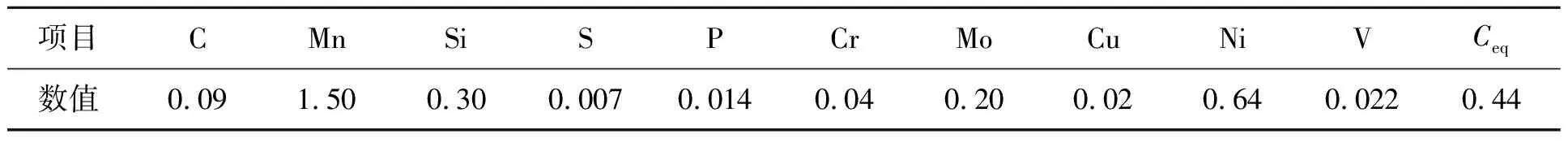

表1 Q390R钢板的化学成分

表2 Q390R钢板的力学性能

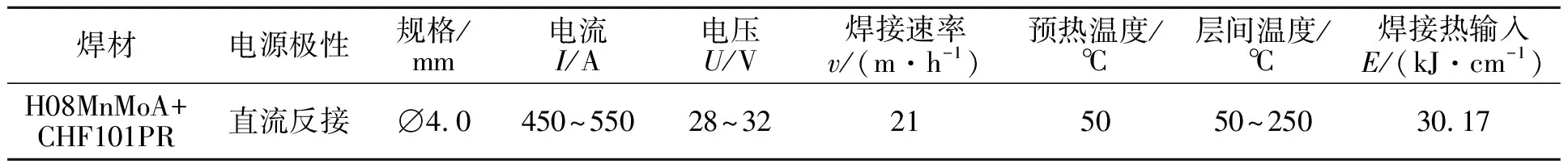

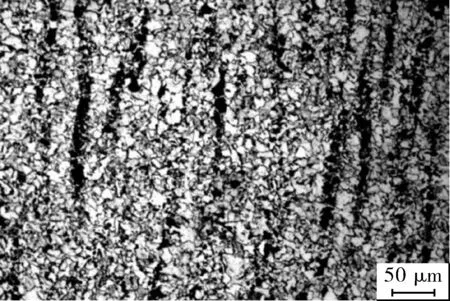

通过对母材微观金相可以看出,Q390R钢板的力学性能良好,其金相组织主要为珠光体+铁素体,如图1所示。

图1 正火态Q390R钢板的金相组织

2 焊接性试验

2.1 斜Y型坡口焊接裂纹试验

GB/T 32260.1—2015《金属材料焊缝的破坏性试验 焊件的冷裂纹试验 弧焊方法 第1部分:总则》研究了Q390R钢板在不同焊接预热条件下的母材、焊缝及热影响区抗冷裂能力,并通过试验方法寻找其最佳预热温度。

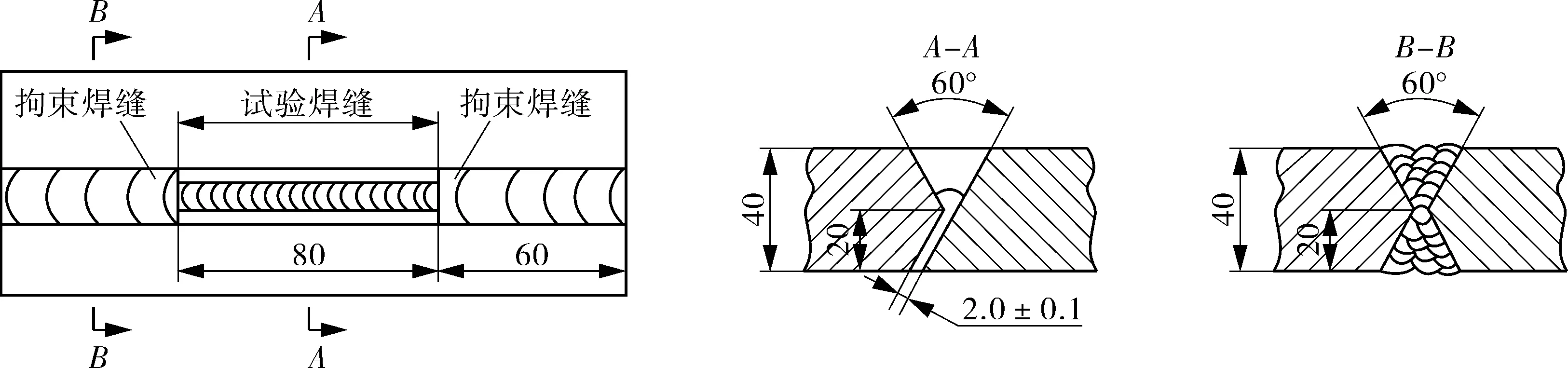

2.1.1 试板和焊材

试验材料:试板尺寸为40 mm×150 mm×200 mm;数量3组;编号依次为1#~3#。拘束焊缝:采用牌号为J557R、规格∅4.0 mm的焊条;试验焊道采用牌号J557R、规格∅4.0 mm的焊条。

2.1.2 试验方法和过程

(1)试板两端由卡具装卡固定,采用天然气预热至150 ℃后拘束焊缝。焊后缓冷至室温,保持坡口根部间隙为2±0.1 mm,如图2所示。

图2 斜Y型坡口焊接裂纹试验示意

(2)分别在室温和50,100 ℃三种预热条件下焊接试验焊道,焊接参数如表3所示。

表3 焊条电弧焊焊接参数

(3)试板在焊后静置48 h。

2.1.3 试验结果

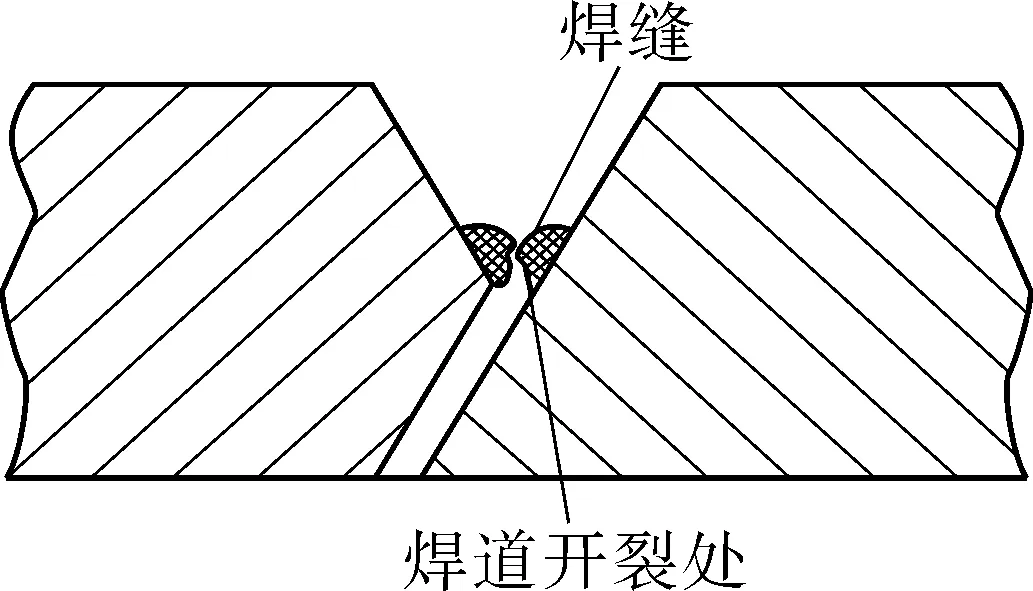

首先,检查试板焊道表面的开裂状况;其次,将每组试板解剖加工成5件试样,逐件检查试样横断面上的开裂状况。

(1)预热温度为室温时,试板焊道表面开裂,表面裂纹率Cf=100%;试样横断面均开裂,裂纹起裂于焊趾,并贯穿整个焊道,断面裂纹率Cs=100%,试样横断面开裂如图3所示。

图3 试样横断面开裂示意

(2)预热温度为50 ℃或100 ℃时,试板焊道表面没有发现裂纹,表面裂纹率Cf=0%;试样横断面上没有发现裂纹,断面裂纹率Cs=0%。

由此可知,Q390R钢焊接的预热温度应不低于50 ℃;Q390R钢进行斜Y型坡口焊接裂纹试验时,在预热50 ℃条件下,焊缝、母材、热影响区已不开裂。因此,采用J557R焊条焊接Q390R钢,其焊接接头抗冷裂能力较好。

2.2 再热裂纹试验

研究Q390R钢不同焊后热处理条件下的母材、焊缝、热影响区抗再热裂纹能力,并通过试验方法寻找出最佳焊后热处理规范。

2.2.1 试板和焊材

所用试板规格、焊材、焊接规范,与斜Y型坡口焊接裂纹试验相同,试板数量为3组。

2.2.2 试验方法和过程

(1)将试板预热至50 ℃后,采用J557R焊条拘束焊缝,焊后缓冷至室温,保持坡口根部间隙为2.0±0.1 mm。

(2)焊道表面彻底清洁后,采用J557R焊条焊接试验焊缝,焊后静置48 h。

(3)按630 ℃×2 h,630 ℃×6 h,630 ℃×10 h三种热处理制度,对试板分别进行消应力处理,出炉后静置48 h。

2.2.3 试验结果

(1)焊接和热处理后,分别进行渗透检测,试验焊道上均没有发现裂纹。

(2)采用机械方法将每块试板解剖成5件试样,经抛光腐蚀后采用5~10倍放大镜进行检查,所有断面上的焊缝、母材、热影响区均没有发现裂纹。采用J557R焊条和表3的焊接规范,焊前预热,焊后消应力处理的Q390R钢板焊接接头在三种热处理制度下未产生再热裂纹。

3 焊接工艺性试验

3.1 焊接方法及工艺规范参数

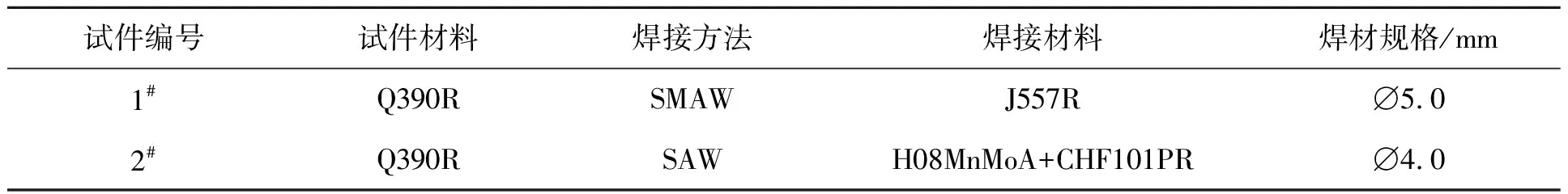

采用焊条电弧焊(SMAW)、埋弧焊(SAW)两种焊接方法进行焊接工艺验证试验。试件各2对,规格为800 mm×135 mm×40 mm,试件编号、焊接材料、规格及其复验结果见表4~8。

表4 试件编号及焊接材料

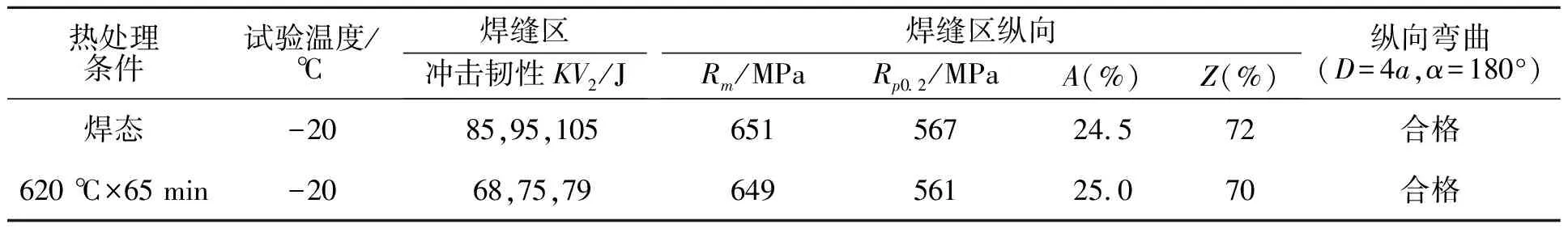

表5 J557R焊条的熔敷金属化学成分

表6 J557R焊条的熔敷金属力学性能

表7 H08MnMoA(焊丝)+CHF101PR(焊剂)熔敷金属化学成分

表8 H08MnMoA(焊丝)+CHF101PR焊剂熔敷金属力学性能

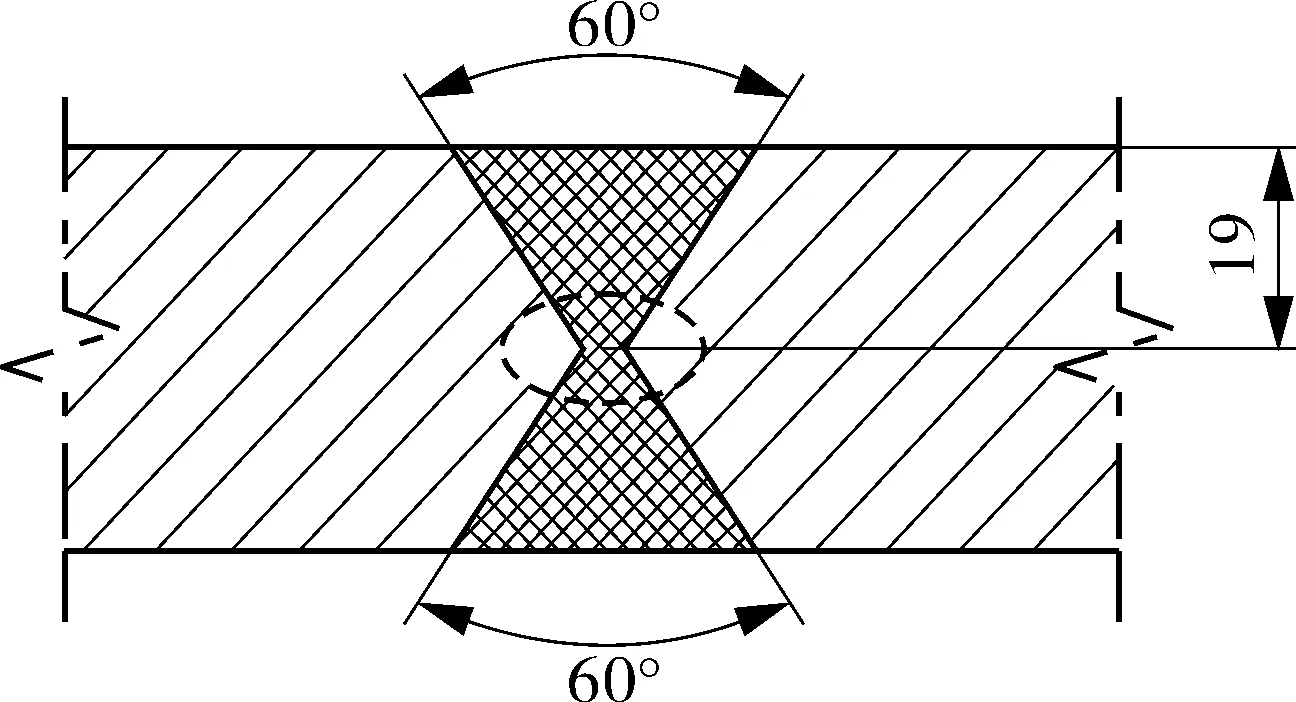

为了防止母材金属的氧化、铁离子等污染,采用机加工的方法制备试件坡口[2],具体坡口结构尺寸见图4。

图4 试板坡口形式及尺寸

3.2 焊接规范

为了使Q390R钢板焊接接头达到良好的力学性能,严格的焊接工艺是Q390R钢焊接接头强度和低温冲击韧性的有效保证,焊接时应采取如下措施。

(1)焊前适当预热,控制道间温度不超过250 ℃。因为预热温度和道间温度直接影响焊缝的冷却速度,冷却速度越慢,晶粒长大越明显,将使低温韧性下降。

(2)选择合适的焊接热输入量。如果热输入量过大,则焊缝高温停留时间过长,焊缝冷却速度越慢,焊缝组织的晶粒就越粗大,焊缝低温冲击韧性越低;相反,如果采用小的热输入量,则焊道层数会增加,这样能使后续焊道对前一焊道起到自回火作用,从而提高其低温冲击韧性。因此,焊接Q390R钢板[3]时,宜采用多层多道焊的施焊方式。

(3)冷裂纹控制。Q390R具有较高的强度、良好的低温韧性,但是在焊接条件下,由于热循环的作用,会使热影响区(HAZ)性能恶化,使得HAZ成为整个焊接接头的薄弱环节;而且随着板厚的增加,焊接时产生的拘束应力[4]也随之增大,冷裂纹倾向增大,需要采取预热、控制焊接热输入及后热消氢等措施,以防止冷裂纹的产生[5-7]。

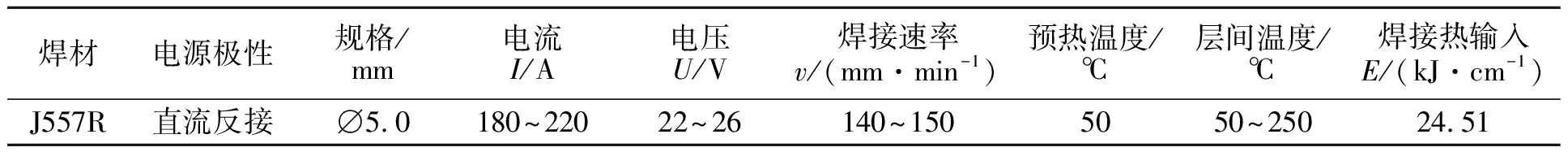

本试验焊条电弧焊及埋弧焊焊接均采用直流反接、低热输入量施焊,具体焊接工艺规范参数见表9、表10。

表9 焊条电弧焊焊接参数

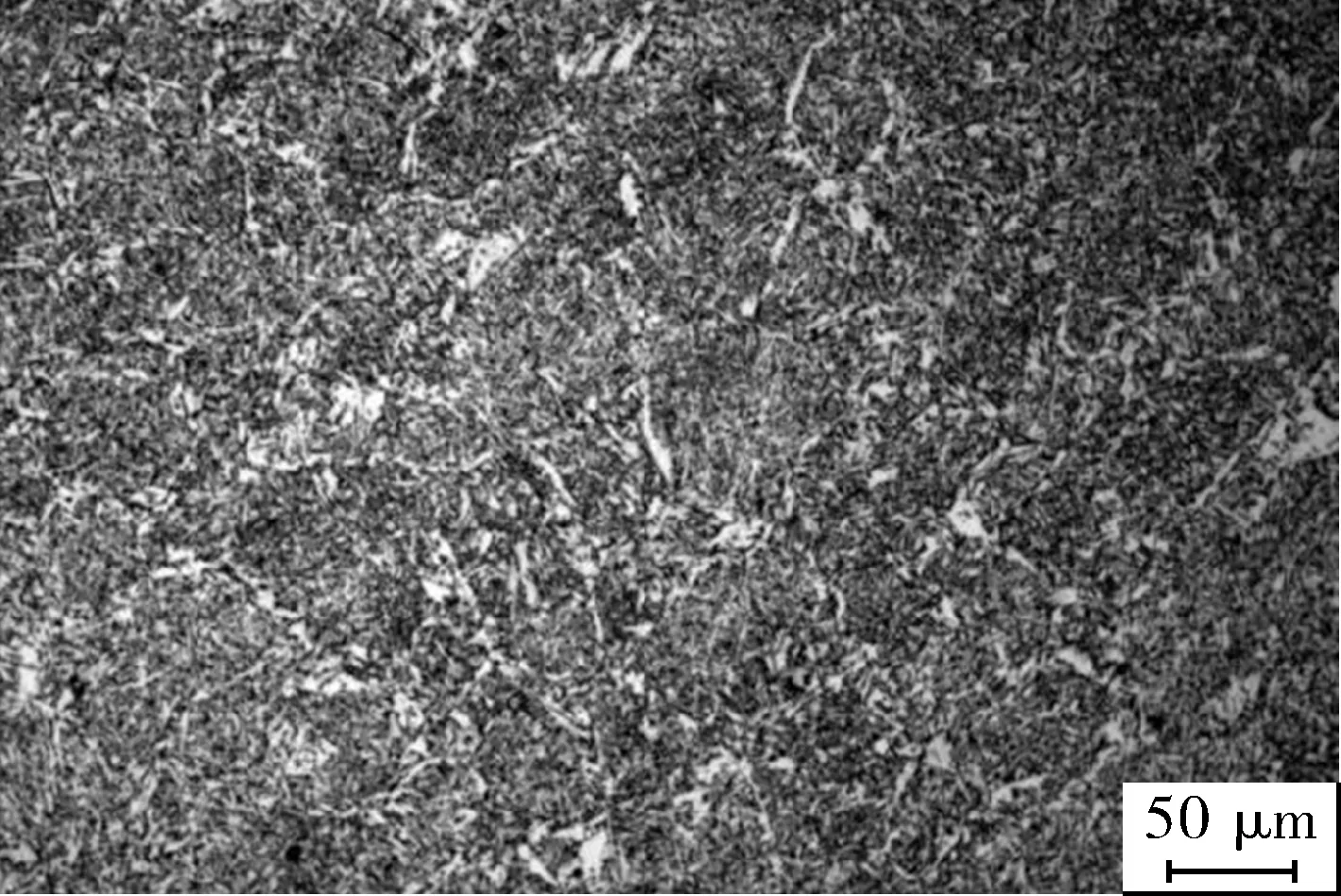

表10 埋弧焊焊接参数

4 焊接工艺性试验结果

4.1 焊条电弧焊试验结果

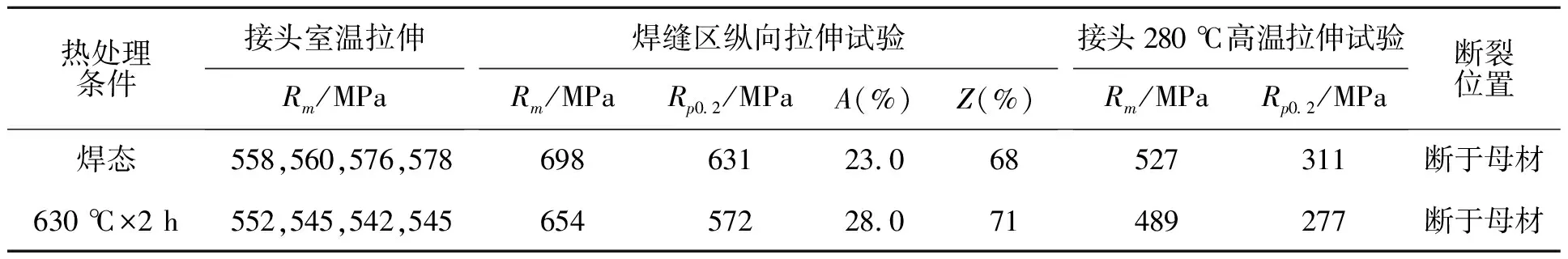

对于采用焊条电弧焊焊接的Q390R试件在焊态及630 ℃×2 h热处理状态下,按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行室温拉伸试验,其试验结果见表11;按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行-20,-30 ℃的KV2冲击试验,其试验结果见表12;三区金相组织及不同位置处硬度试验结果见表13,热影响区金相组织为珠光体+铁素体,焊缝区金相组织为索氏体+铁素体+珠光体。两种状态下的三区金相组织照片如图5~10所示。

图5 焊条电弧焊焊缝区(焊态)

图6 焊条电弧焊HAZ区(焊态)

图8 焊条电弧焊HAZ区(630 ℃×2 h退火)

图9 焊条电弧焊母材区(焊态)

图10 焊条电弧焊母材区(630 ℃×2 h退火)

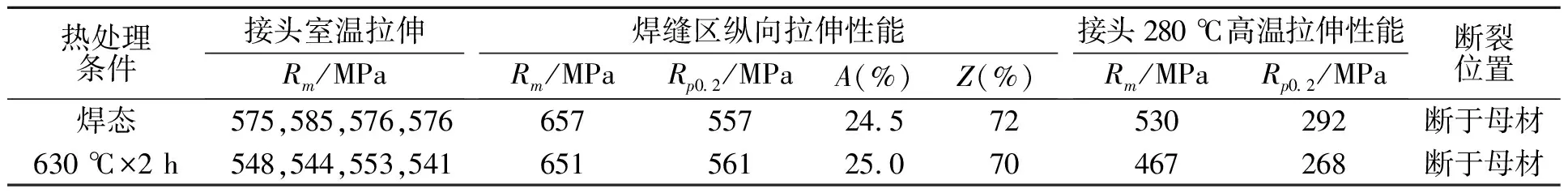

表11 拉伸试验结果

表12 焊接接头冲击韧性试验结果

表13 三区金相组织及硬度

焊接接头的拉伸性能在很大程度上影响着焊接产品使用的可靠性。根据GB/T 2651—2008《焊接接头拉伸试验方法》在拉伸试验机上进行焊接接头的拉伸试验,试样的取样垂直于焊缝方向。从图11可看出,抗拉强度在541~585 MPa之间,接头断裂位置位于母材区,这说明焊缝及热影响区强度高于母材。

图11 两种状态下焊接接头抗拉强度的对比

从图12中可以看出,热影响区-20,-30 ℃的冲击吸收能量均高于焊缝区-20,-30 ℃的冲击吸收能量。由于成分及组织不均匀,其冲击吸收能量比母材低。由于焊缝区域出现较多的 F+S+P,其冲击吸收能量远低于母材。另外,从其金相组织也可以看出粗晶区马氏体占比较少,主要是韧性相对较好的珠光体组织[3]。

从图13可以看出,母材区硬度值低于焊缝区及热影响区,热影响区硬度值与焊缝区硬度值相差不大,硬度值均未超过230HV10。

(a)焊态 (b)630 ℃×2 h退火

4.2 埋弧焊试验结果

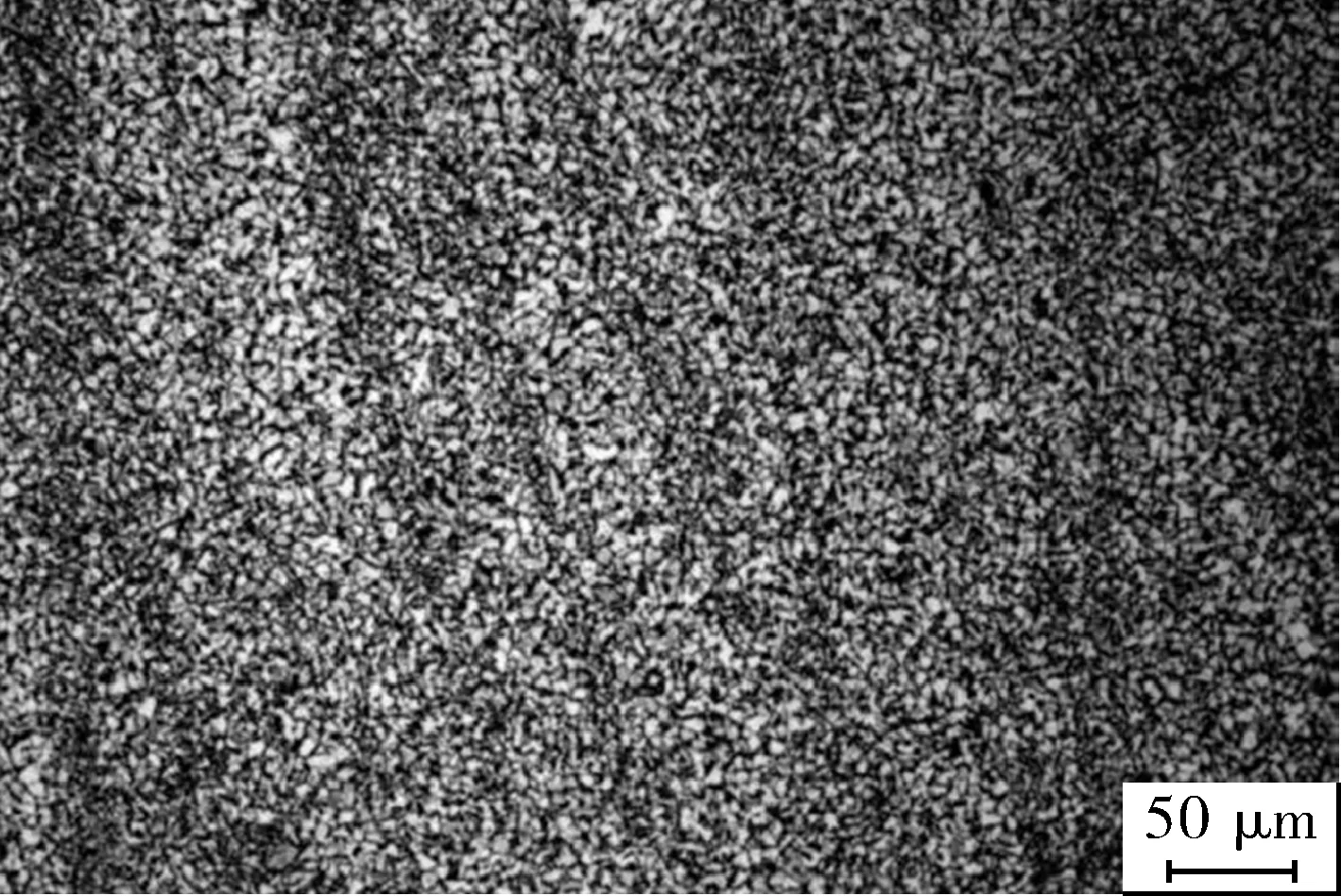

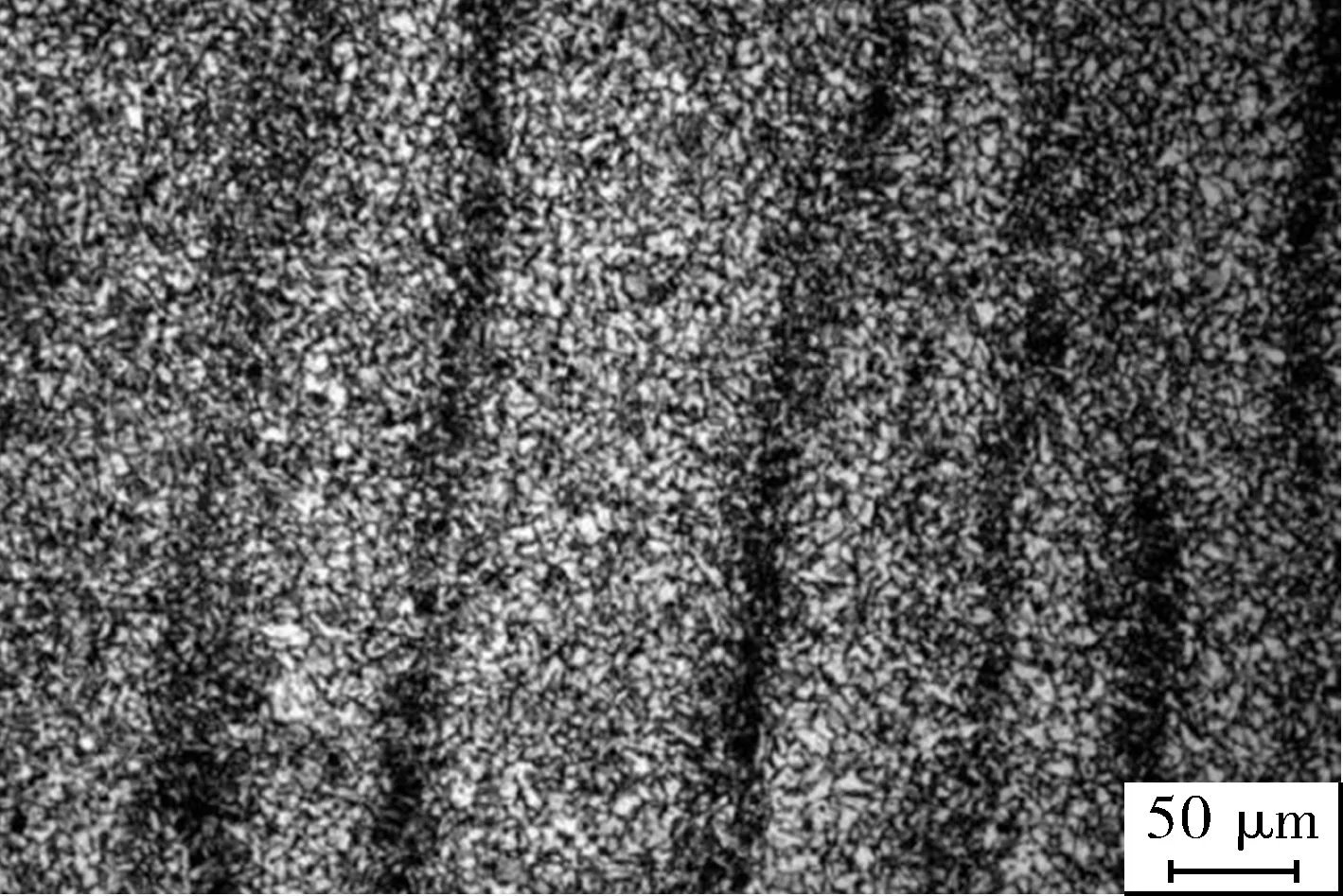

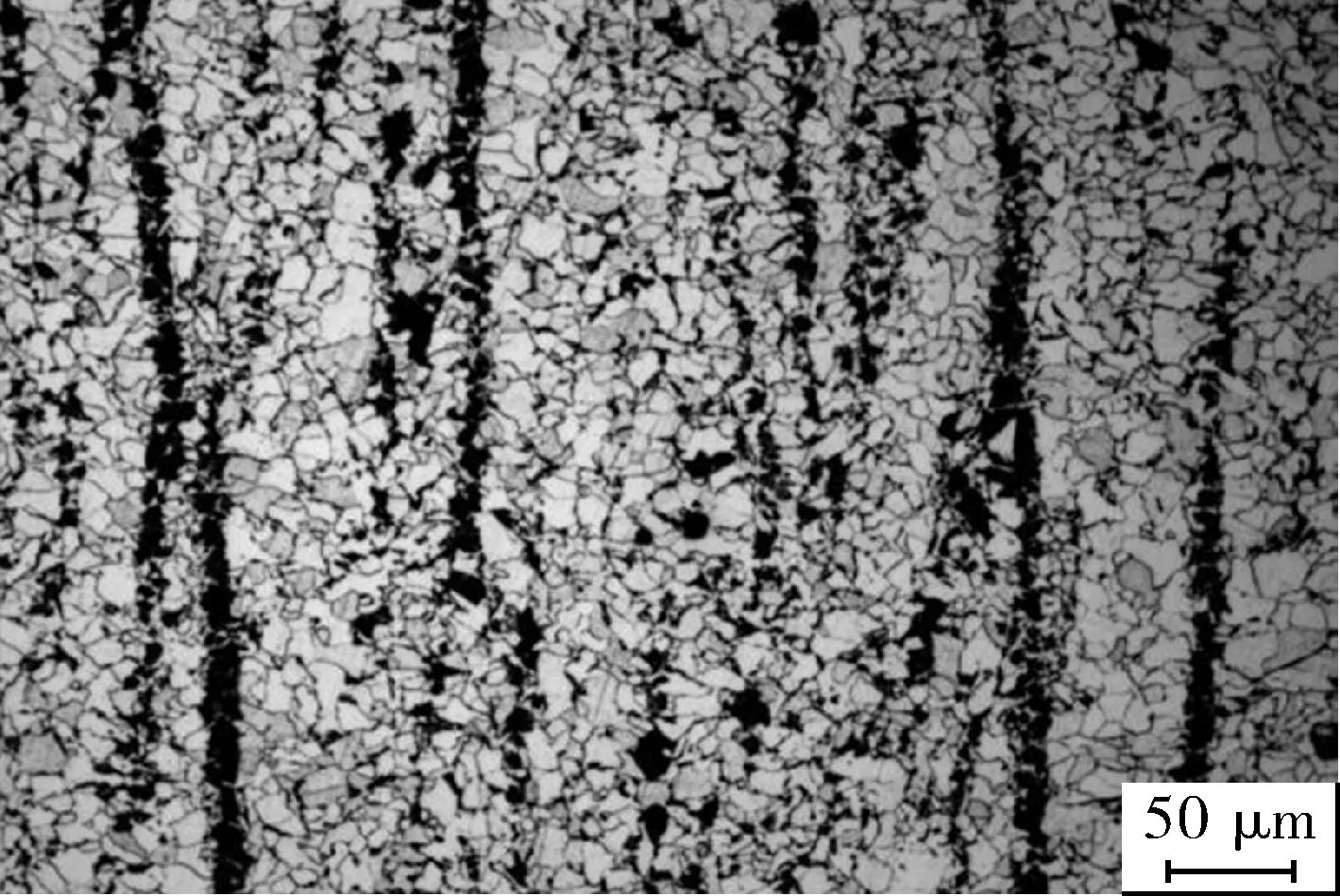

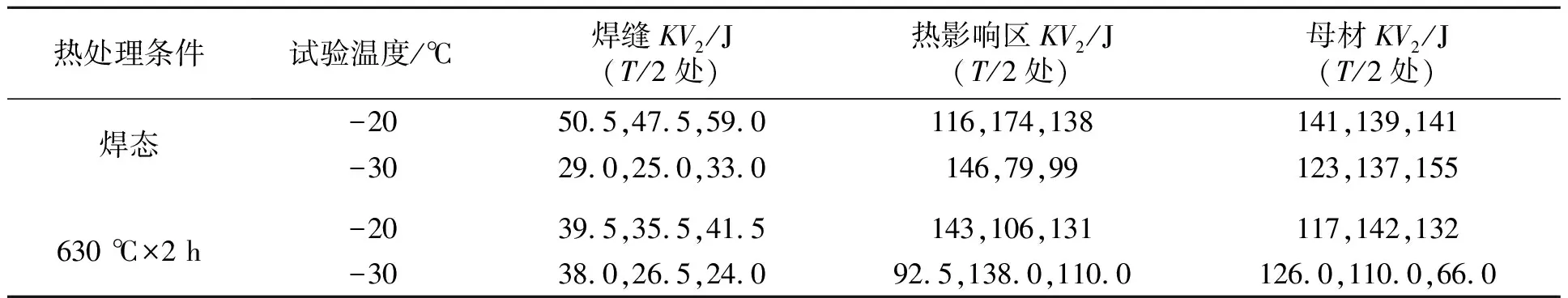

埋弧焊焊接的Q390R试件在焊态及630 ℃×2 h热处理状态下,按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行室温拉伸试验,其试验结果如表14所示;按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行-20,-30 ℃的KV2冲击试验,其试验结果见表15;三区金相组织及不同位置处硬度试验结果见表16。两种状态下焊缝区及热影响区金相组织均为珠光体+铁素体,焊缝区金相组织为索氏体+铁素体+珠光体,三区金相组织如图14~19所示。

图15 埋弧焊HAZ区(焊态)

图17 埋弧焊HAZ(630 ℃×2 h退火)

图18 埋弧焊母材区(焊态)

图19 埋弧焊母材区(630 ℃×2 h退火)

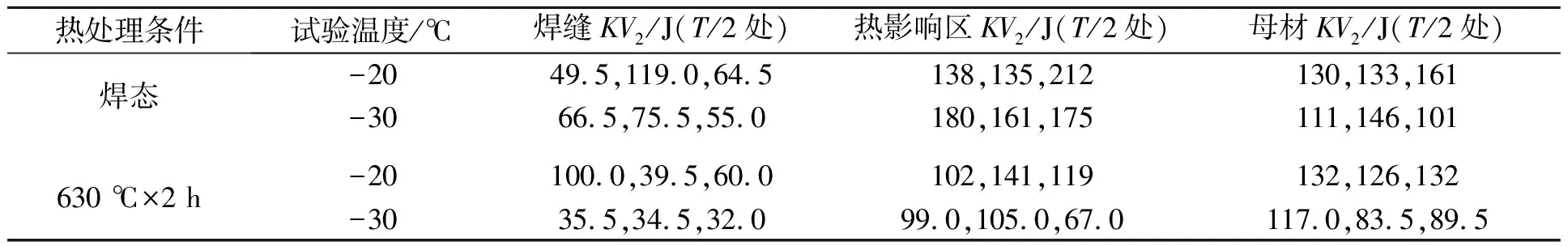

表14 焊接接头拉伸试验结果

表15 焊接接头的冲击韧性试验结果

表16 焊接接头不同部位的金相组织和硬度

从图20的焊态及630 ℃×2 h热处理态下焊接接头抗拉强度对比可以看出,抗拉强度在542~578 MPa之间,焊接接头断裂位置位于母材区,这说明焊缝及热影响区强度高于母材。

图20 埋弧焊两种状态下焊接接头抗拉强度的对比

为了检验焊接接头的韧性指标,依照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》对焊接接头进行冲击试验。从图21可以看出,热影响区-20,-30 ℃的冲击值均高于焊缝区-20,-30 ℃的冲击值,焊接操作时,热输入有波动,成分及组织不均匀,焊缝区的韧性略有影响,其冲击吸收能量比母材低;另外,从其金相组织也可看出,粗晶区马氏体占比较少,主要是韧性相对较好的珠光体组织。

(a)焊态 (b)630 ℃×2 h退火

从图22可以看出,母材区硬度值低于焊缝区及热影响区,热影响区硬度值与焊缝区硬度值相差不大,硬度值均未超过250HV10。这主要和焊接时采取的工艺措施有关,焊件在焊接时进行了50 ℃的预热,并严格控制层间温度50~250 ℃,焊后进行200~250 ℃的后热消氢热处理。因为,一方面,预热可以减慢焊接接头的冷却速度,减少焊缝及热影响区的淬硬程度,同时有利于焊缝金属中扩散氢的逸出,避免产生氢致裂纹[8-10];另一方面,预热可以降低焊接应力和降低焊接结构的拘束度。后热消氢处理可以加快焊缝及热影响区中氢的逸出,对防止低合金高强钢焊接时产生冷裂纹的效果较为显著。

(a)焊态 (b)630 ℃×2 h退火

5 试验结果与讨论

两种焊接方法在焊态下焊缝金属的强度均比630 ℃×2 h退火态下焊缝金属的强度高;630 ℃×2 h退火态下热影响区硬度比焊态下有所下降;由微观金相组织看出母材为铁素体和呈明显带状分布的珠光体,由于部分重结晶区的温度区间在AC1~AC3,部分铁素体和珠光体发生了相变重结晶过程,转化为晶粒细小的铁素体和珠光体,另一部分铁素体未能溶入奥氏体晶粒中,该区域晶粒大小不均匀,碳化物呈现不明显的带状分布;由焊接接头的拉伸强度可看出,采用这两种焊接工艺,其焊接接头强度及低温韧性均能满足工程需求。

6 结论

(1)通过斜Y型坡口焊接裂纹试验表明,Q390R钢具有较好的抗冷裂纹能力,焊前进行适当的预热,可有效地防止冷裂纹的产生,焊后进行消应力处理,可防止再热裂纹的产生,总体表明Q390R钢具有良好的焊接性。

(2)焊条电弧焊采用J557R(∅5.0 mm)焊条、埋弧焊采用H08MnMoA(焊丝)+CHF101PR(焊剂),根据合理的焊接工艺参数焊接Q390R钢板是可行的,具有良好的焊接工艺性。

(3)Q390R钢板在焊条电弧焊和埋弧焊两种焊接工艺下,其焊接接头的强度均高于540 MPa,焊缝底部比中上部略低,断裂位置全在母材区,断裂形式为韧性断裂。与埋弧焊焊接接头的冲击韧性相比,埋弧焊焊整个接头的韧性值都比手工焊低,对应组织中的相变重结晶区组织呈带状分布,造成了该区的塑形和韧性下降。

(4)Q390R钢板焊前适当预热,控制道间温度不超过250 ℃。选用合适的焊接热输入量、采用多层多道焊的施焊方式能有效地提高焊缝冲击韧性。