基于声发射检测的能量释放率预测多向复合材料层合板的分层机理

刘颖红林,李 伟,蒋 鹏,郭福平,杨 畅

(1.东北石油大学 机械科学与工程学院,黑龙江大庆 163318;2.广东茂名石油化工学院,广东茂名 525000)

0 引言

纤维增强复合材料与传统金属材料相比,具有更高的强度和刚度,在民用结构、航空航天、汽车工业等各领域得到了广泛的应用[1-2]。随着航天航空及国防工业对复合材料容器的制备需求的上涨,以及氢能产业的大力发展,复合材料压力容器在制造过程及使用过程中出现的复杂损伤和机械性能分析问题,成为制约其普及的一大门槛[3-4]。

多向复合材料损伤机制的研究比各向同性材料和一般均质各向异性材料复杂得多,其特殊的微观结构组成(各向异性、非均匀性、纤维/基体界面特性),导致复合材料的损伤机理涉及许多复杂力学行为[5]。其中,临界能量释放率(GIc)是在保证平面应变条件下得到的表征裂纹尖端应力应变场强度的力学参量临界值,可用于预测复合材料在多种力学测试下的分层[6]。但多向复合材料层合板的临界能量释放率由于其复杂性,因此较难测量。利用声发射(Acoustic Emission,AE)技术可以在整个试验期间连续检测不可观测的微裂纹,并不间断地跟踪裂纹的萌生和演化,因此结合断裂力学、有限元分析和理论建模,声发射检测也可以有效评估分层损伤[7-12]。

本文针对复合材料气瓶的多方向缠绕损伤模式复杂的问题,制作不同界面纤维取向的玻璃/环氧复合材料(Glass Fiber Reinforced Plastic,GFRP)层合板,进行双悬臂梁(Double Cantilever Beam,DCB)声发射检测试验,期望有效提高预测分层损伤的准确度,并对多向复合材料层合板中损伤的形成机制进行深入研究,以便与声发射检测结合形成一套新型预测方法,解决声发射监测的损伤识别问题。

1 试验方法

1.1 材料制备

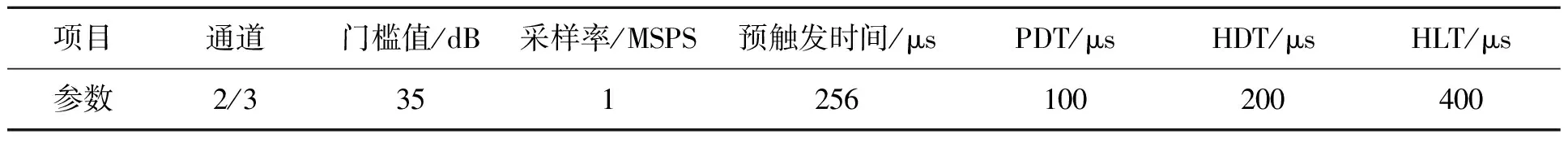

在复合材料层合板制作叠层时,为了将层合板整体弯曲刚度保持在可接受的范围内,设计了4组具有[[±ν/05]AS]AS堆叠结构且层间取向为0°(Unidirectional,UD),30°,45°,60°的玻璃纤维/环氧24层层合板,如图1所示。根据ASTM/D5528StandardTestMethodforModeIInterlaminarFractureToughnessofUnidirectionalFiber-ReinforcedPolymerMatrixComposites制作尺寸为25 mm×175 mm×4.8 mm的层合板,在第12层和第13层间插入聚四氟乙烯(PTEE)薄膜,作为预制裂纹。

图1 GFRP层合板

1.2 测试装置及方法

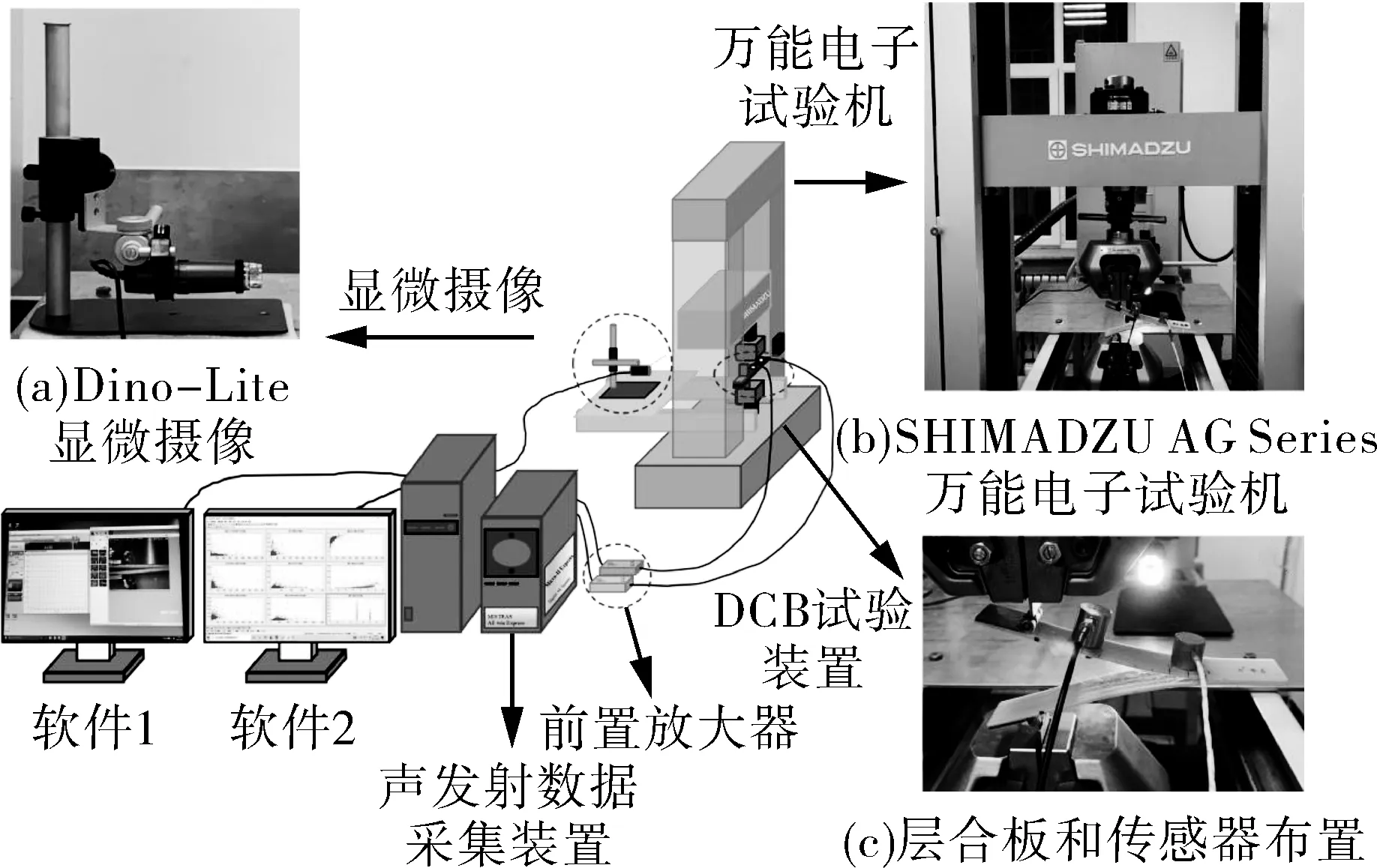

根据ASTM/D5528标准进行测试,采用SHIMADZU AG Series万能电子试验机(见图2(b))进行Ⅰ型层间断裂韧性力学试验。试验试样使用加载铰链固定,在恒定室温下以1 mm/min的恒定速率施加载荷。用Trape X数据采集系统记录层合板试样的载荷-位移、应力-应变等曲线和力学参量。试验过程中设置一台高光学变焦显微摄像(Dino-Lite digital)聚焦于层合板试样的边缘,用于记录层合板损伤中裂纹的萌生与扩展,如图2(a)所示;并在层合板试样上表面设置了2个声发射传感器,如图2(c)所示。2个传感器的共振频率均为125 kHz,最佳工作频率范围分别为100~1 000 kHz和100~900 kHz。

图2 DCB测试装置和AE数据采集装置

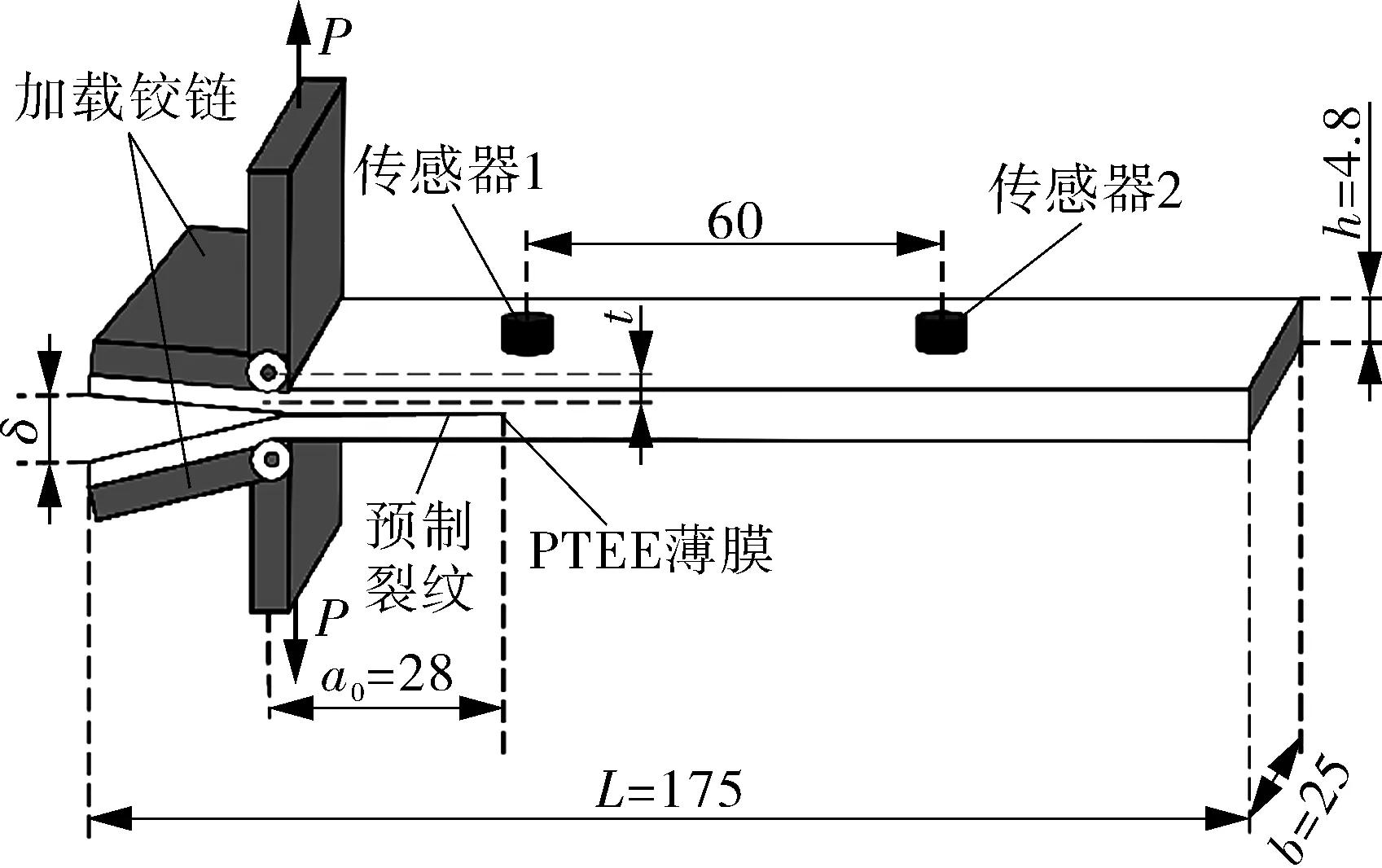

根据复合材料层合板分层阈值的相关研究,将门槛阈值设置为35 dB。前放增益选择为40 dB,试验采样频率为1 MHz。时间参数根据声源传播衰减慢及激发声源少的特点,设置峰值定义时间(PDT)低于撞击定义时间(HDT)及撞击闭锁时间(HLT)。具体系统配置参数如表1所示。

表1 声发射数据采集装置参数设置

2 能量释放率

理想内嵌双悬臂梁(DCB)的静态应变能释放率理论表达式如下:

(1)

式中,P为加载载荷,N;δ为加载位移,mm;b为试件宽度,mm;a为试件分层长度,mm。

DCB测试试件形状及尺寸如图3所示。由于实际试验时悬臂梁模型的柔度不够准确,因此表达式(1)会高估GIc值。HASHEMI等[13-16]考虑了裂纹尖端处的复杂变形,提出了一种等效裂纹长度的理论,即修正梁理论(Modified Beam Theory,MBT)。

图3 DCB测试试件的几何形状及尺寸

aeff=a+|Δ|

(2)

式中,aeff为等效裂纹长度,mm;|Δ|为裂纹长度修正值,mm。

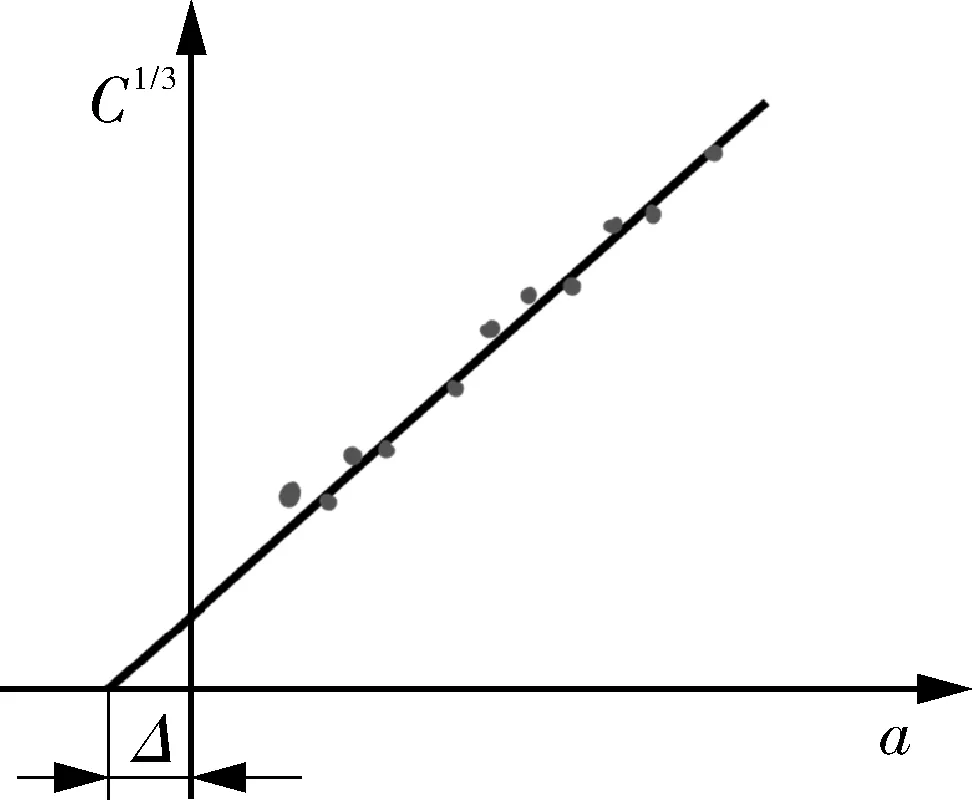

修正梁理论将DCB视作略长的分层a+|Δ|,其中Δ可以通过试验过程中分层长度a的柔度立方根C1/3进行拟合,如图4所示。

图4 修正梁理论计算方法

柔度C是加载点位移与施加载荷δ/P的比值,ASTM/D5528标准中引入参数F来说明随裂纹长度a的增大所导致的位移效应的变化:

(3)

其中:

t=h/4+hp

(4)

式中,t为加载铰链到层合板中心线的距离;h为试件的厚度;hp为加载铰链厚度。

将式(2)和修正系数F代入式(1)可得:

(5)

3 结果与讨论

3.1 多向GFRP层合板分层损伤的能量释放率

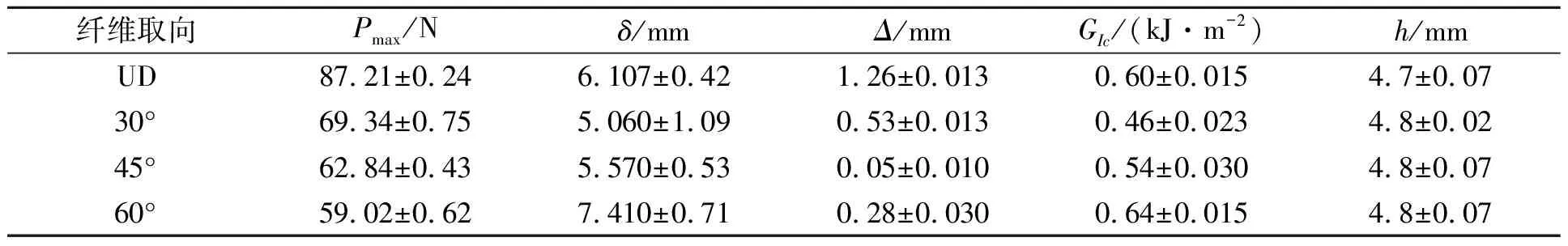

根据式(5)分别得到不同界面纤维取向GFRP层合板在裂纹萌生与扩展过程中的能量释放率,如表2、表3所示。图5示出不同界面纤维取向GFRP层合板的能量释放率曲线。可以看出,随着裂纹扩展,能量释放率R曲线呈现3个阶段:第1阶段能量释放率于分层起裂后呈单调递增;第2阶段在分层扩展达到一定程度后,逐渐趋于稳定;第3阶段时能量释放率呈下降趋势。同时,随着复合材料层合板分层裂纹的萌生和扩展,不同界面纤维取向GFRP层合板的能量释放率呈上升趋势和阻力型断裂行为。裂纹扩展所导致的有效分层延伸分别为1.26±0.013,0.53±0.013,0.05±0.010,0.28±0.030 mm。加载在达到最大载荷(Pmax)后,分层裂纹扩展从缓慢稳定的延伸,转变为分层前沿突然向前跳跃前进,甚至延伸到其他层间,导致载荷逐渐下降。最高点位移分别为6.107±0.42,5.060±1.09,5.570±0.53,7.410±0.71 mm,此时分层裂纹扩展逐渐趋于稳定,如图5所示。此外,快速分层裂纹扩展会在层合板和断裂形态中引入动态效应,在不同界面纤维取向GFRP层合板分层裂纹延伸至第一增量阶段,即受载最高点时,会出现裂纹跳跃现象。从图5还可以看出,第1阶段不同界面纤维取向GFRP层合板的能量释放率存在一个先上升、后下降的趋势。

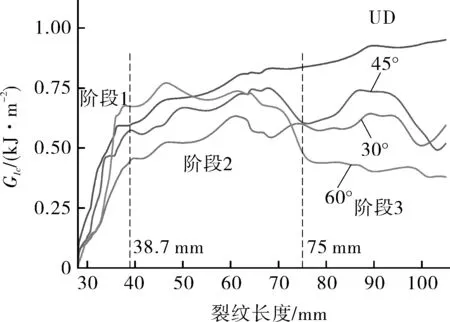

表2 不同界面纤维取向GFRP层合板的参数

表3 不同阶段不同界面纤维取向GFRP层合板的参数

图5 不同界面纤维取向GFRP层合板的能量释放率曲线

图6示出不同界面纤维取向GFRP层合板载荷随位移和裂纹长度的变化曲线。由于层合板预制裂纹插入物的原因,不同界面纤维取向GFRP层合板的拉伸载荷-开口位移均在载荷上升阶段呈线性关系;在达到受载最高点后,曲线呈突然下降的趋势,即非线性关系。除UD取向层合板外,30°,45°和60°取向层合板均在受载最高点具有不同程度的曲线波动,其中30°和45°取向层合板的阻力型断裂现象更为严重。该现象主要是由于内置纤维取向引发的纤维桥联,以及在层间引发分层的裂纹所导致,因此需要从声发射信号和显微可视化角度进一步分析。

图6 不同界面纤维取向GFRP层合板载荷随位移和

3.2 多向GFRP层合板分层损伤的声发射演化分析

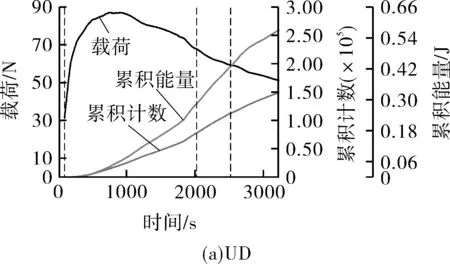

不同界面纤维取向GFRP层合板的载荷、累积声发射能量和累积计数随时间的变化曲线,如图7所示。载荷的每一次突变都与伴随着分层裂纹突然扩展所导致的声发射能量增大有关,累积声发射能量和累积计数的变化趋势和速率基本相同,该现象可以从图8中看出,不同界面纤维取向GFRP层合板的能量释放率在一定时间范围内趋势相似,当分层裂纹扩展至一定程度时,能量释放率呈下降趋势,从而导致声发射累积能量和计数的急剧增长。

图7 不同界面纤维取向GFRP层合板的载荷、累积AE能量和累积计数随时间的变化曲线

从图7、图8中还可以看出,分层裂纹扩展与时间呈线性关系。最大载荷下,能量释放率增加,但超过最大载荷时,能量释放率略有下降。能量释放率的降低与图6中载荷的下降有关,载荷的下降伴随着突然延伸和停止的分层裂纹扩展过程。尽管声发射累积能量和累积计数对总体趋势大致相同,但不同界面纤维取向GFRP层合板在分层裂纹扩展至一定程度时曲线波动的斜率有所差别。从图7可以看出,UD取向层合板的声发射累积能量和累积计数曲线较为平滑,只经历了一次波动,累积声发射能量和累积计数随稳态分层裂纹扩展的变化而变化;30°,45°和60°取向层合板的能量释放率、声发射累积能量和累积计数曲线的多级阶梯现象较为明显。随着界面间纤维取向的增加,不同损伤机制发生的次数也随之减少,分层扩展所产生的断裂能随着界面纤维角度的增加而减小,如图8中能量释放率曲线所示。该现象可以通过不同界面纤维取向GFRP层合板的损伤机理及AE特性的演化进行分析。

图9为UD界面纤维取向GFRP层合板的损伤机理及AE特性的演化分析,其分层界面损伤机制集中在大量单纤维被拔出(纤维基体脱粘)和基体开裂事件,分层裂纹沿预制裂纹的铺设层缓慢扩展。随拉伸载荷的增加,纤维-基体脱粘信号逐渐高于基体开裂信号,在纤维断裂阶段出现大量信号。

图9 UD界面纤维取向GFRP层合板的损伤机理及

30°取向层合板的损伤机制集中在基体开裂和纤维断裂事件,见图10。声发射能量和上升时间随峰值频率的变化明显高于UD取向层合板,随着拉伸载荷增加,峰值频率在50~200 kHz基体开裂事件区间出现4 000~5 000 mv·ms的声发射能量。从图10显微界面可看出,在分层裂纹扩展至59 mm处时,出现脱粘纤维束和断裂纤维。

图10 30°界面纤维取向GFRP层合板的损伤机理及

从图11的显微界面可以看出,45°取向层合板的失效形式有多种损伤机制,随着层合板的分层扩展,纤维呈束状开裂和脱粘。在失稳失效形式下,声发射产生了大量分布范围广泛的信号,在50~200 kHz基体开裂阶段出现了高达5 000~6 000 mv·ms的声发射能量。

图11 45°界面纤维取向GFRP层合板的损伤机理及

60°取向层合板的声发射幅值、能量和上升时间随峰值频率的变化如图12所示。可以看出,声发射能量在3 000~4 000 mv·ms区间,低于30°和45°取向层合板,高于UD取向层合板,声发射上升时间为4种界面纤维取向中最高。从显微界面可以看出,60°取向层合板的显微-基体脱粘和纤维拔出损伤模式出现较多。

3.3 多向GFRP层合板能量释放率声发射量化表征

为了更确切地判断分层裂纹长度的准确性,将声发射参量引入分层起始的表达式中,对声发射参量进行了数据拟合。发现不同界面纤维取向GFRP层合板的声发射累积能量和累积计数与分层裂纹之间有明显的线性关系,如图13、图14所示。从图13可以看出,声发射累积能量的线性关系在分层初始阶段具有较高的斜率,这是因为预制裂纹损伤引起的基体开裂会诱发分层,而基体开裂阶段具有较低的能量释放率(见图5)。根据裂纹尖端的显微可视化表明,累积声发射能量与分层裂纹扩展之间的线性关系,对于预测损伤的起始并不完全准确有效。

图14 不同界面纤维取向GFRP层合板声发射累积计数与

声发射计数可以有效判断纤维增强复合材料层合板是何时具有较大计数的声学事件,可有效预测分层的起始,故本文选择对声发射累积计数进行数据拟合。从图14可看出,声发射累积计数具有最高R2的线性分布,不同界面纤维取向GFRP层合板的声发射累积计数线性关系在分层起始具有有效性,随着分层裂纹的扩展,声发射累积计数斜率有所增加或降低。因此,可利用声发射累积计数和累积能量对分层起始阶段进行预测。

由此可以将声发射参量表达式定义为:

aCL=kη+c

(6)

aEL=kΔAE+c

(7)

式中,aCL为经声发射累积计数修正的分层裂纹长度,mm;k为材料特性和载荷条件相关的系数;η为声发射累积计数;c为材料特性和载荷条件相关的系数;aEL为经声发射累积能量修正的裂纹长度;ΔAE为声发射累积能量。

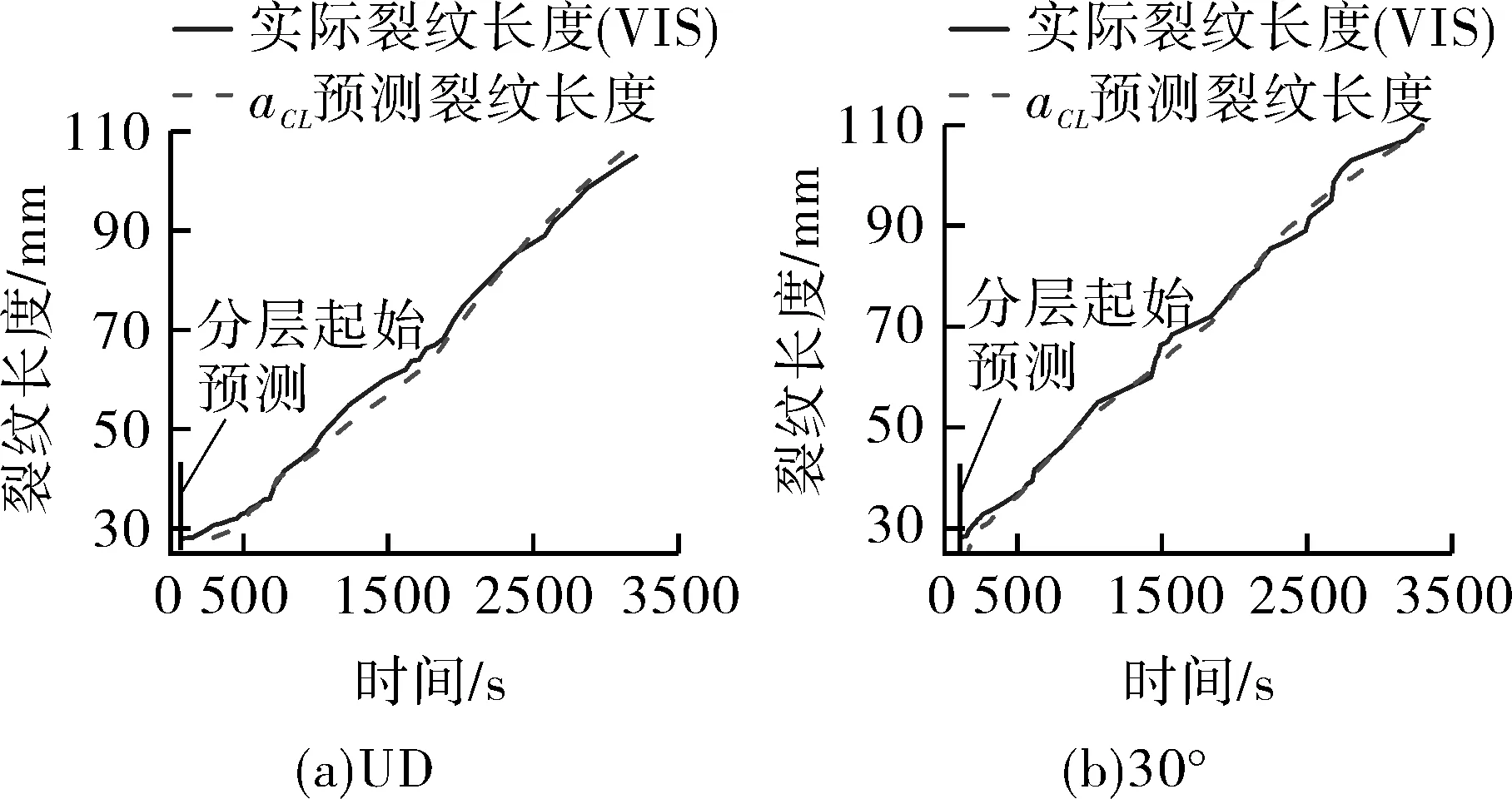

将计算得到声发射累积计数η和累积能量ΔAE分别与显微可视化法(VIS)测得的分层裂纹扩展长度进行线性拟合,求得aCL与aEL。利用求得的aCL与aEL代替式(5)中的分层裂纹长度a,得到修正后的分层裂纹扩展曲线见图15、图16。

图15 不同界面纤维取向GFRP层合板的aCL预测及

图16 不同界面纤维取向GFRP层合板的aEL预测及

从图15、图16中可以看出,不同界面纤维取向GFRP层合板的aCL与aEL修正后分层裂纹扩展曲线与VIS分层裂纹扩展曲线整体趋势一致。经线性修正后的aCL与aEL曲线可以更好地预测分层的起始阶段。从图中还可以看出,宏观裂纹通常发生在微裂纹扩展之后,因此,通过声发射参量表征微裂纹数据来预测分层起始点确切时间是非常有必要的。

用不同界面纤维取向GFRP层合板的aCL与aEL代替式(5)中的a,得到修正后能量释放率曲线,如图17、图18所示。从图17可以看出,经aCL修正后的不同界面纤维取向GFRP层合板的GICL(修正的能量释放率)与GIc趋势具有一致性,基于声发射累积计数所得GICL值比GIc更早地预测到了分层裂纹的起始。从显微可视化界面可以观测到分层扩展裂纹会突然扩展,纤维断裂后裂纹张开,导致目测显微界面的裂纹尺度不够精确。但声发射参量是实时采集的,到达时间以μs为单位,因此修正后的GICL会与试验所得GIc有较小的差异。

(a)UD (b)30°

(a)UD (b)30°

从图18中可以看出,经aEL修正后所得GIEL(修正的能量释放率)与GIc的总体趋势具有一致性。与GICL曲线情况基本相同,局部放大的位置(683,1 462,902,2 369 s)与试验所得GIc值具有较小偏差。

分析结果表明,声发射参量所修正的能量释放率与ASTM/D5528标准试验所得能量释放率在趋势上基本一致,可以更好地预测分层起始的裂纹扩展值。可通过声发射采集系统进行分层裂纹扩展值的计算,记录层合板Ⅰ型测试过程中声学事件的发生时间及声发射信号,对信号进行筛选后,将式(6)和式(7)代入式(5)中进行计算,对分层起始进行时间预测。

4 结论

(1)能量释放率可以有效预测分层的起始阶段,不同界面纤维取向GFRP层合板的能量释放率随裂纹长度的变化具有阻力型断裂趋势。UD取向层合板的能量释放率在任意阶段具有最高能量释放率。

(2)随着GFRP层合板界面纤维取向的增大,声发射累积能量和累积计数的波动增大,产生多级阶梯现象,层合板分层扩展速率增大。层合板的损伤机制随界面纤维取向的增加而减小。

(3)不同界面纤维取向GFRP层合板的声发射累积能量和累积计数与分层裂纹之间有明显的线性关系。利用声发射累积计数和累积能量可对层合板分层起始阶段进行预测。

(4)建立了声发射累积能量和累积计数与分层裂纹扩展长度间的对应关系,经声发射特征参数修正的aCL和aEL所得能量释放率曲线与GIc整体趋势一致,提高了预测分层起始的灵敏度。通过声发射实际采集系统对分层扩展信号进行筛选,从而实现损伤识别的监测。