基于离散元法的多级配球提高半自磨机磨矿效率研究

国宏臣,肖庆飞,李云啸,周强,4,刘向阳,3

1.昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;

2.昆明理工大学 国土资源工程学院,云南 昆明 650093;

3.矿物加工科学与技术国家重点实验室,北京 100070;

4.矿冶过程自动控制技术国家(北京市)重点实验室,北京 100070

引 言

磨矿作业是一个能耗非常高的工序,调查显示磨矿作业能耗一般占整个选矿厂工艺流程的30%~75%,有的甚至高达85%[1-3]。因此,提高选矿厂的磨矿效率对选矿厂非常重要,尤其在当前,响应我国节能减排政策,在“双碳”目标的牵引下,必然会促进我国工业革命的迅速开展。推动产业结构优化升级,促进传统高耗能行业绿色低碳转型,大力发展绿色低碳产业是推动我国经济高质量发展的必然要求。

半自磨机在运行过程中会产生一些顽石,也叫难磨粒子或临界粒子,这种粒径的矿石不具备作为介质的作用,同时又需要更大的矿石或钢球撞击它们才能使其破碎,因而在半自磨机中的可磨度较差,会不断积累而占用半自磨机的有效体积,造成半自磨机生产效率降低、能耗上升,对硬度较大的矿石更为明显[4]。

半自磨机钢球级配即磨机工作破碎矿石所需要的钢球尺寸和各级尺寸钢球所占的比例[5],目前尚未有明确的理论或公式计算最佳的钢球尺寸。由于各研究者考虑问题的出发点不同,并且各人的经验也不同,故提出的球径经验公式较多,选矿界经常用的几个经验公式如拉苏莫夫公式[6]、奥列夫斯基公式、Davis公式[7]等。目前在国内选矿工作中,段希祥教授用破碎力学原理和Davis 理论等推导出球径半理论公式[8]处于国内前沿水平,其主要原理是按待磨物料粒级产率来进行初装球比例计算钢球级配的研究,通过工业实践表明,经过球径半理论公式优化的钢球级配可以有效提高磨矿指标。离散元法由Cundall 和Strack 用来模拟土壤颗粒,Mishra 和Rajamani 首次将离散元法应用于球磨机,直到1986 年被引入我国,随着离散元法(DEM)的应用、计算力的提高和研究人员对磨矿过程的理解,研究不同介质级配产生的碰撞能量分布,提高介质对矿石的冲击能量的利用率,对磨矿过程能量的有效利用有重要意义。

为解决四川攀枝花某铁矿选厂半自磨机中单一Φ150 mm 钢球介质尺寸与给矿粒度及矿石力学性质不匹配导致磨机能耗高、效率低等问题,本文通过实验得出不同钢球级配,分析不同钢球级配的小型磨矿实验指标得到最佳钢球级配,进一步用离散元法(DEM)对半自磨机进行模拟仿真验证小型磨矿实验结果的合理性,旨在降低顽石累积现象提高能量利用率,降低半自磨机能耗,提高选矿厂的磨矿效率[9-11]。

1 实验方法

1.1 邦德功指数测定

邦德功指数是磨矿工艺的一个重要参数[12],在研究物料粉碎过程的机理时,根据建立的数学模型可以预测物料粉碎后的粒度分布特性以及粉碎过程中能量的消耗,为此不少人研究过物料粉碎前后产品的粒度分布与粉碎功耗之间的关系。邦德(F.C.Bond)发表的《碎矿和磨矿计算》中提出了功指数Wib系统的计算方法,它表示物料被粉碎时功耗的大小,因此邦德功指数可以作为矿石可磨度的标准之一。

实验以攀枝花某铁矿为样本,对其进行-0.15 mm邦德球磨功指数的测定。

根据国家标准《水泥原料易磨性实验方法(邦德法)》[13]进行干式闭路磨矿,磨到循环负荷达250%时可获得功指数。其计算公式如下:

式中:Wib为邦德功指数,kW·h/t;

P1为实验筛孔径,μm;

Gbp为实验磨每转新生成的矿物量,g/r;

P80为筛下产品80%通过筛孔的孔径,μm;

F80为样品中80 %通过筛孔的孔径,μm。

实验设备是邦德功指数球磨机,其磨机规格为Φ305 mm×305 mm,内表面为光滑表面。筒体转速为70 r/min,临界转速率为91.40%。筒体内装有285 个钢球,总质量为20.125 kg,其中Φ36.5 mm、Φ30.20 mm、Φ25.4 mm、Φ19.1 mm、Φ15.9 mm 钢球数量分别为43、67、10、71、94 个。球磨机的控制器可以设定、计量和显示筒体转数,完成指定转数后自动停止。

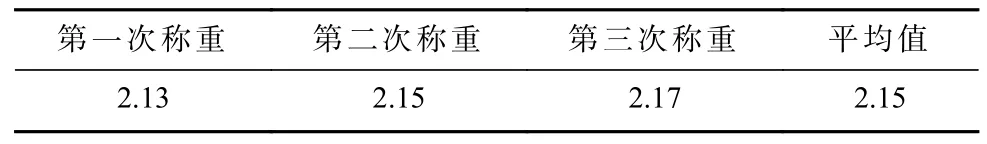

矿样松散密度:将-3.35 mm 矿样混合均匀,对其进行松散密度测定。用700 mL 量筒装满矿样,进行称重,保证实验的准确性,进行3 次测定取平均值,如表1 所示。

表1 堆积密度测定结果 /(g·cm-3)Table 1 Results of Bulk density measurement

由表1 可算得,体积为700 mL 给料矿样测试质量为1 505 g。

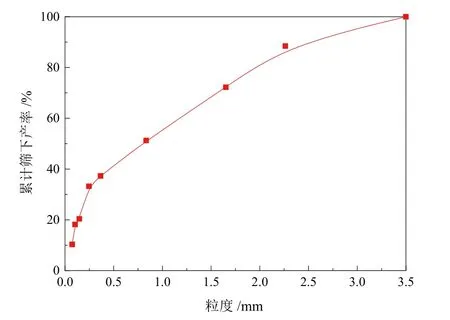

磨矿给料粒度特性:将-3.35 mm 矿样混合均匀,用0.074、0.10、0.15、0.212、0.495、1.40、2.36、2.80、3.35 mm 筛孔筛进行筛分并绘制出测试矿样的给矿粒度特性曲线,如图1 所示。

图1 功指数球磨机给料粒度特性曲线Fig.1 Particle size characteristic curve of feed

由图1 可知:给矿矿样80%通过筛孔孔径的大小为1 951 μm 即F80为1 951 μm。

球磨每转细粉量测定:将试样混合均匀,用1 000 mL量筒测定松散试样的质量,乘0.7 做为入磨试样的质量。将试样装入磨机中;根据经验选定磨机第一次运转转数(通常为70 r/min)。磨矿后将矿样过0.15 mm筛子得到每转新生成0.15 mm 筛孔以下粒级物料质量Gbp。在连续3 个Gbp值中,最大值与最小值之差不超过这三个Gbp平均值的3%时,则认为实验达到平衡,结束磨矿。

经过测定,实验稳定后连续三个周期的平均Gbp值为:2.5 g/r。

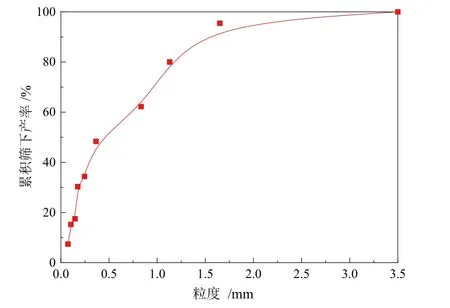

磨矿平衡时产品粒度特性:当Gbp达到稳定值后,对最终磨矿产品进行粒度筛析,绘制产品粒度特性曲线,见图2。

图2 测试矿样最终磨矿产品粒度特性曲线Fig.2 Test sample final grinding product size characteristic curve

从图2 中可知,最终磨矿产品中80%的物料通过的粒度尺寸P80为113 μm。

球磨功指数计算:通过磨矿实验和粒度分析可得到P1、Gbp、P80、F80值,见表2。

表2 球磨功指数相关测定结果Table 2 Measurement results related to ball milling power index

将上述各参数代入邦德球磨功指数计算公式可得,Wib=10.23 kW·h/t。

1.2 半自磨机钢球级配确定

目前尚未有明确的理论或公式计算最佳的半自磨磨矿钢球尺寸。但是半自磨机内部添加钢球主要作用是用于磨碎顽石粒子,最常用的钢球直径大于120 mm,越来越多的矿山采用更大直径的钢球。选矿厂传统估算半自磨钢球尺寸的方法是采用Azzaroni公式[14],计算公式如式(2)所示:

式中:Db-最大钢球尺寸,mm;

F80入-半自磨给矿中,80%通过时粒度,μm

ρ-给矿密度,t/m3;

Wib-邦德磨矿功指数,kW∙h/t;

D-半自磨机有效内径,m;

v-磨机转速,r/min。

将邦德球磨功指数计算公式实验结果、现场数据F80入=261 000 μm、D=9.15 m、ρ=3.04 t/m3、v=10.53 r/min代入Azzaroni 公式得到现场最大钢球尺寸为150.98 mm,约等于150 mm,与该矿现场生产最大钢球尺寸一致。

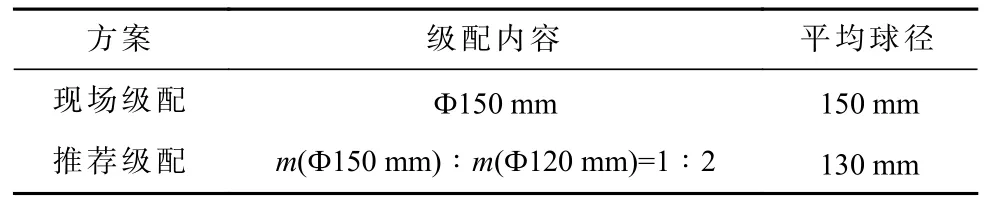

目前,该选矿厂应用单一球径为Ф150 mm 的钢球,磨机处理量未达产,磨机顽石返回量大,武煜凯等人[15]通过多级配球有效自磨机提高了能量利用率,因此,根据破碎统计力学原理加入部分Φ120 mm 钢球,按照半自磨给矿顽石粒度组成(-80+50 mm 6.71%、-50+25 mm 12.4%)确定m(Ф150 mm)∶m(Ф120 mm)=1∶2(质量比)为推荐级配,由于目前选厂只补加Ф150 mm钢球,为了进行充分比较选择,拟定一个比现场方案偏小的Ф130 mm 钢球方案和比现场偏大方案,详情见表3。

1.3 实验室实验

为保证磨矿对比实验的可靠性,按照现场Ф150 mm方案第一次循环将半自磨给矿磨至细度为21%~25% -74 μm(与生产现场半自磨机排矿细度一致)来确定磨矿循环时间,为140 min。对比实验在D×L450 mm×450 mm 的实验室不连续球磨机中进行,磨矿试样取自矿山现场半自磨给矿,分别对上述4 组配比进行磨矿实验。为更好地模拟生产,判断半自磨机中顽石粒子的负面影响,需进行磨矿循环的对比实验。即磨140 min 后,将-2 mm 矿石排出,然后按原矿粒度比例加入上一批实验减少的矿石量,再磨140 min,连续进行4 次循环。

1.4 离散元(DEM)模拟仿真实验

DEM 是用牛顿运动方程求解粒子运动,并使用接触定律求解粒子间的接触力。DEM 包括一系列技术,这些技术对单元几何形状和接触力的形式有着不同的计算方法。本文模拟采用非线性Hertz-Mindlin(No Slip)模型求解碰撞粒子之间的接触。虽然每个粒子的运动受线性动量守恒定律的支配,但角动量是通过求解牛顿第二运动定律来解决的。

1.4.1 Hertz-Mindlin(No Slip)模型

结合Hertz 在法向方向上的理论和在切向方向上对Mindlin(No Slip)模型[16]的改进来模拟粒子之间的接触。Hertz 的弹性接触理论为法向方面提供了精确且高效的计算方法,从接触面积上的法向压力分布的积分中得出[17]。法向的总力(Fn)是弹性力和耗散(阻尼)力的总和。

在切向方向上,相对切向速度(vt)从碰撞上的切向运动来看,表现为存储能量的增量弹簧,且表现为接触面的弹性切向变形。仪表盘从切向运动中耗散能量,并模拟接触的切向塑性变形。总切向力(Ft)受到库仑摩擦定律的限制[18]。

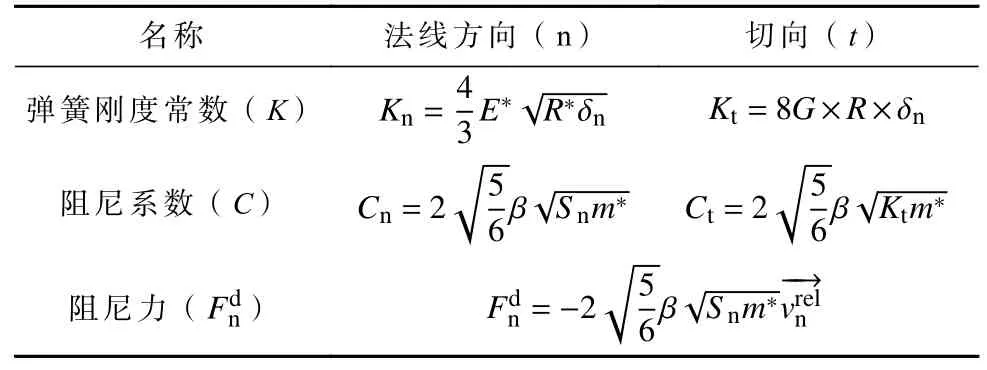

公式(3)、(4)中的系数如表4 所示。

表4 接触模型中使用的弹簧刚度和阻尼系数Table 4 Spring stiffness and damping coefficients used in the contact model

表5 为上述弹簧刚度、阻尼系数、阻尼力表达式的参数含义。

表5 参数含义Table 5 Meaning of parameters

可以使用上述接触定律计算钢球与矿石相互作用相关的耗散总能量。总能量可分为法向和切向方向,所有单个碰撞事件可提供能量损失的频率分布。

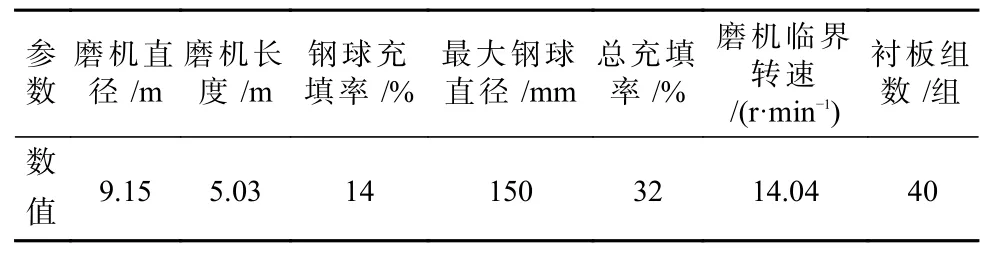

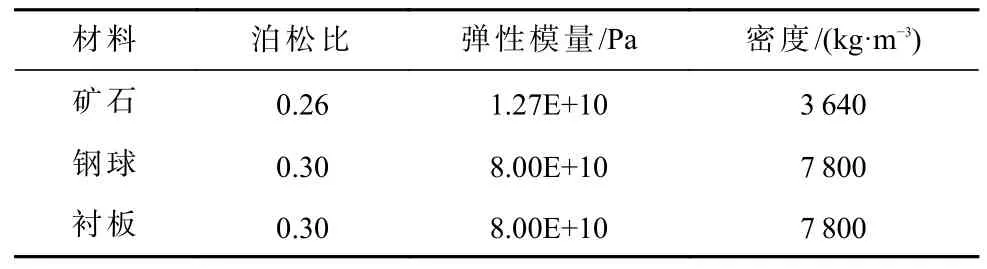

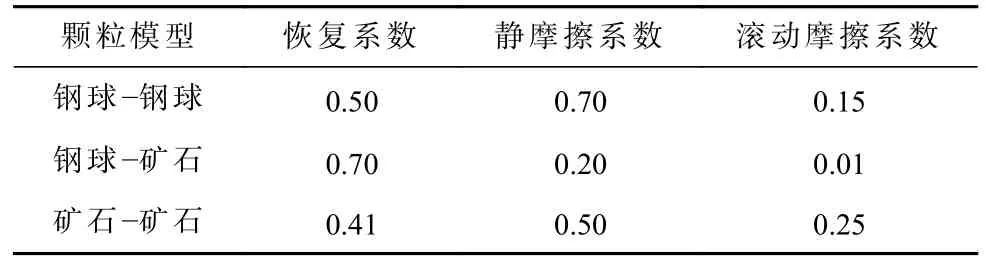

1.4.2 参数设置

模拟仿真实验以四川攀枝花某铁矿选矿厂Ф9 150 mm×5 030 mm 半自磨机进行建模,半自磨机的各项参数见表6。由于离散元模型中的颗粒数和大小直接影响仿真结果,应尽可能加入更多粒级,以保证模拟仿真的准确性。根据半自磨给矿粒度比例确定顽石粒度组成:-80+50 mm 占6.71%、-50+25 mm 占12.4%,依据实际磨矿中钢球、矿石及衬板的材料特性参数设定材料属性参数,设置矿石、钢球和衬板之间的接触参数见表7、表8。

表6 半自磨(SAG)机模拟中使用的各项参数Table 6 Parameters used in the simulation of the semi-selfgrinding (SAG) machine

表7 材料参数Table 7 Material parameters

表8 接触参数Table 8 Contact parameters

为了便于颗粒模型的建立,磨矿介质颗粒用球体填充模型表示,半自磨机取轴向两倍最大钢球直径的切片代替整个半自磨机进行仿真模拟。半自磨机转速率为75%、混合填充率为32%(钢球充填率14%,矿石充填率18%)进行仿真模拟,半自磨机模拟钢球级配方案如表9。

表9 半自磨机的模拟钢球级配方案Table 9 Simulation scheme for semi-autogenous mills

2 结果分析

2.1 实验结果对比分析

取第4 次磨矿循环产品进行筛分实验,实验结果如图3 所示。从图3 中可以看出:(1)对于Φ150 mm钢 球和m(Φ150 mm)∶m(Φ140 mm)=1∶1(质 量 比)级配方案,-80+25 mm 顽石产率均较低,这是因为平均球径较大,钢球携带的破碎力也较大;同等装球充填率下,球径越大,钢球个数越少,研磨作用弱,其-0.074 mm级别产率较低;(2)对于Φ130 mm 钢球,-80+25 mm 顽石产率在4 种级配中最高,易形成顽石积累现象,到第四次磨矿循环时-0.074 mm 产率在所有级配方案中最低,说明顽石积累会影响到磨矿效果,也说明Φ130 mm钢球球径偏小;(3)对于m(Φ150 mm)∶m(Φ120 mm)=1∶2 级配方案,-80+25 mm 顽石产率较低,在保证有效破碎顽石的同时增大了钢球的表面积,到第四次磨矿循环时-0.074 mm 产率也最高,比现场Φ150 mm 钢球方案提高3.20 百分点,中间可选粒级-0.20+0.038 mm提高0.64 百分点。

图3 不同磨矿介质级配的磨矿产品综合指标Fig.3 Comprehensive indexes of grinding products with different grinding media grades

对 比 各 方 案 实 验 结 果 指 标,m(Φ150 mm)∶m(Φ120 mm)=1∶2 为最佳级配。

2.2 EDEM 模拟结果对比分析

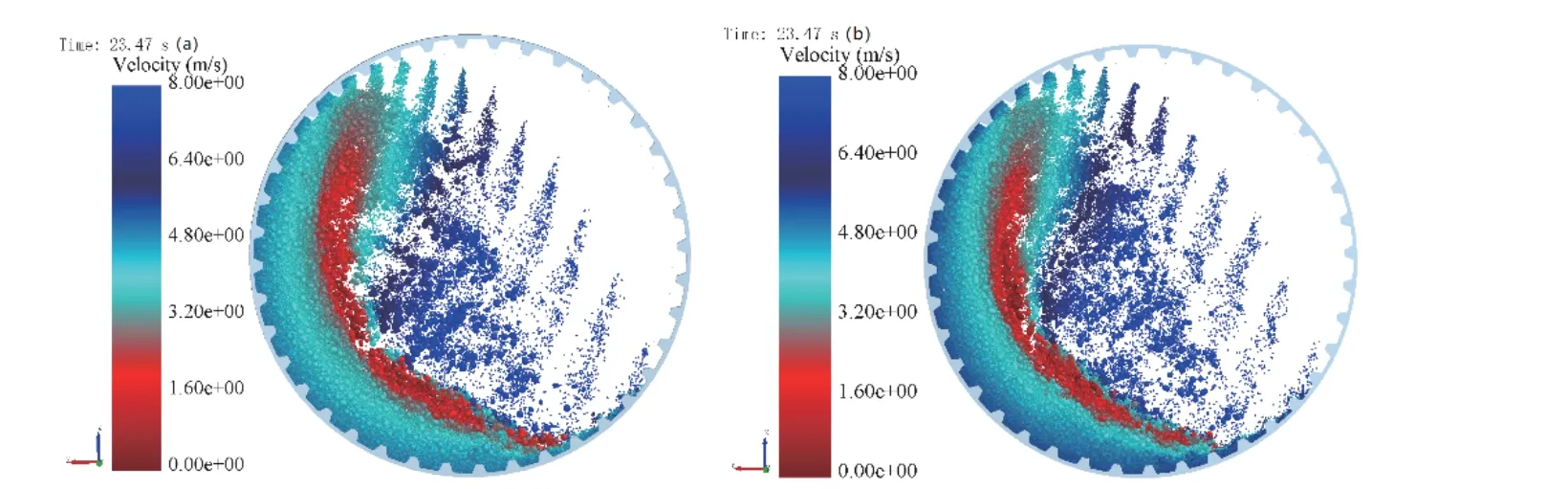

颗粒运动状态分析仿真结果如图4 所示。由图4可知:

图4 现场钢球级配与推荐级配方案半自磨颗粒运动状态:(a) Φ150 mm 钢球;(b) m(Φ150 mm)∶m(Φ120 mm)=1∶2 钢球Fig.4 Movement of semi-self-grinding particles under field grading and recommended grading: (a) Φ150 mm steel balls (b) m(Φ150 mm)∶m(Φ120 mm)=1∶2 steel balls

从颗粒运动速度分析,外层远离磨机内壁颗粒具有较大速度,越靠近磨机内部颗粒速度越小,速度较小部分颗粒会呈现月牙形的红色区域,因其运动速度很慢趋于静止,磨矿作用几乎不计,提高磨矿效率应减少这种“死区”的存在。现场钢球级配的“死区”面积大于推荐钢球级配的“死区”面积,这是由于现场钢球级配钢球尺寸较大,钢球个数少,钢球间隙较大运动不活跃,同时钢球与矿石的碰撞概率低,使得磨矿效率降低;推荐钢球级配的“死区”面积较小,提升条将钢球和矿石提升到最高点的初始速度明显大于现场钢球级配,说明多级配球可使运动状态更加合理,可有效提高半自磨机磨矿效率。

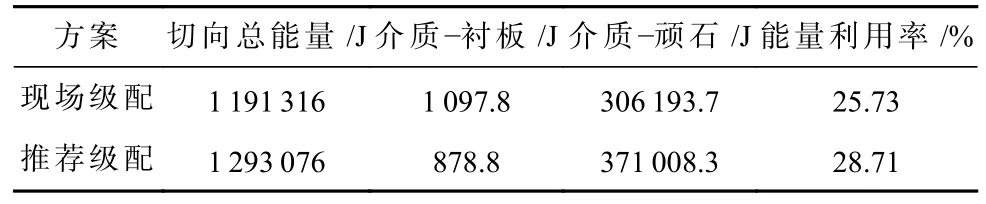

碰撞能量利用率影响半自磨机磨矿效果的因素有疲劳损坏、颗粒磨损、碎裂等,其中颗粒磨损和碎裂通常被称为磨剥作用,即利用介质在顽石表面做相对运动,对矿石施加剪切力使细颗粒从矿石表面剥离出来,而磨剥作用强弱取决于切向碰撞能量的利用率[19],因而分析切向碰撞能量利用率可有效判断介质对顽石磨剥作用。

2.2.1 切向能量对比分析

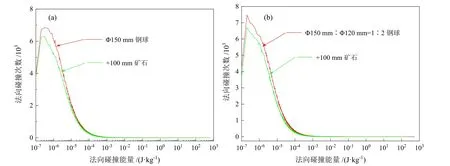

由图5 可知:(1)一般来说,钢球对矿石的碰撞能量比+100 mm 矿石介质对矿石的碰撞能量大,因钢球尺寸大且密度高,在同样高度具有更大的动能。图中可观察到,高数量低能级的+100 mm矿石介质与矿石之间的碰撞能量数值和频次构成头部尖锐曲线,而低数量高能级的不同级配钢球与矿石之间的碰撞能量数值和频次则构成尾部的平滑曲线;(2)切向碰撞次数集中在1×10-7~1×100J/kg 的较低能级中,能谱图呈曲线下降,直到1 J/kg 以上的只有少数碰撞,现场级配单次碰撞最大能量仅为271.9 J/kg,推荐级配单次碰撞能量最大为313.8 J/kg。对比两种级配的矿石介质对矿石的切向能量,从图中可看出低能级数量明显增加,说明合理级配可使矿石和钢球运动状态活跃起来,使大块顽石研磨成小块顽石。虽然在低能级中观察到大量的碰撞,但大多数碰撞可能对顽石的破碎没有影响,只有损伤碰撞能量在反复碰撞下才能使矿石裂纹得到扩展[20]。

图5 不同钢球级配方案对顽石粒级的切向碰撞频次能谱图:(a)现场级配; (b)推荐级配Fig.5 Tangential collision energy spectrum of hard rock particles with different steel ball grading: (a) Field grading; (b) Recommended grading

计算碰撞能量利用率时介质对衬板的碰撞能量属于无效碰撞,由表10 顽石切向碰撞能量利用率可知:(1)推荐级配的能量利用率最高,达到了28.71%,对顽石的切向碰撞能量最高,达到了371 008.3 J;(2)与推荐级配相比,现场级配的能量利用率为25.73%,后者较前者降低了2.98 百分点,现场方案的切向碰撞总能量低于推荐方案,仅为306 193.7 J。

表10 顽石切向碰撞能量利用率Table 10 Energy utilization of hard rock in tangential collision

2.2.2 法向能量对比分析

由图6 可知:(1)合适的级配使得法向碰撞能量次数和最大能量有所增加,+100 mm 矿石介质的法向碰撞能量几乎没有明显变化;(2)法向碰撞次数集中在1×10-7~1×10-3J/kg 的较低能级中,图中碰撞次数呈线性下降,直到1 J/kg 以上的只有少数碰撞,推荐级配单次碰撞能量最大为526.6 J/kg,现场级配单次碰撞最大能量为225.8 J/kg;(3)推荐级配由于Φ150 mm 的钢球可提供足够的法向冲击力,且Φ120 mm 钢球数量多碰撞概率大,钢球与顽石发生的冲击作用效果最强,可有效将顽石破碎;(4)矿石破碎需要钢球所提供的冲击应力传递给顽石内部引发矿石断裂,与推荐级配相比,现场级配钢球碰撞次数较少且碰撞能量较低,所具有的能量较小,当与顽石发生冲击作用时,自身携带能量不足,磨矿效果不好。

图6 不同钢球级配对顽石粒级的法向碰撞能谱图(a)现场级配(b)推荐级配Fig.6 Normal collision energy spectrum of hard rock particles with different steel ball grading (a)Field grading(b)Recommended grading

由表11 顽石法向碰撞能量利用率可知:(1)推荐级配的能量利用率最高,达到54.47%,介质对顽石的法向碰撞总能量最高为178 779.8 J;(2)与推荐级配相比,现场级配的能量利用率较前者降低了1.90 百分点,现场级配的法向碰撞总能量为157 788.9 J,介质对顽石的法向碰撞能量降低了20 990.9 J,说明现场级配所提供的能量较低,并不能提供足够的冲击力使矿石破碎,因而能量利用率低。

表11 顽石法向碰撞能量利用率Table 11 Naughty stone method to collision energy utilization

综上分析,推荐级配比现场级配方案更合理。

3 结论

(1)实验室实验中,推荐级配的顽石产率最低为5.69%,γ-0.074mm产率最高为21.27%,现场级配的顽石产率6.01%,γ-0.074mm的产率较低,仅为18.07%;相比现场级配,推荐级配的顽石产率降低了0.32 百分点,改善顽石积累现象,γ-0.074mm产率提高了3.20 百分点,细粒级产品较多,过磨粒级γ-0.038mm分别为15.05%、16.70%,过磨粒级产率的提高对后续磁选工艺影响不大。

(2)离散元模拟仿真实验中,推荐级配的切向碰撞能量利用率28.71%,法向碰撞能量利用率为54.47%,介质对衬板的碰撞能量为178 779.8 J;现场级配的切向和法向的碰撞能量利用率都比较低,仅为25.73%和52.57%,相比推荐级配分别降低了2.98 百分点和1.90 百分点;从运动状态分析,推荐级配死区面积明显小于现场级配。

(3)通过实验室验证与模拟仿真实验,推荐级配m(Φ150 mm)∶m(Φ120 mm)=1∶2 提高了切向和法向碰撞能量利用率,碰撞能量分布更加合理,强化了磨剥及冲击作用,在降低了半自磨机中的顽石积累及改善了磨矿效果的情况下,降低了介质对衬板的碰撞能量,提高了衬板的使用寿命,达到了节能降耗的目的。因此推荐级配为最佳钢球级配。