利用红外与轴编码器联合的采煤机精准定位校准方法与试验分析

张化乾,徐鹏鹏,李海润,王 宾,宫三朋,马 迅,王晨晨,姚世杰,王明明,杨 洋,,陈 璨,菅典建

(1.河南能源集团 永煤公司新桥煤矿,河南 永城 476600; 2.河南能源集团 永煤公司,河南 永城 476600; 3.河南理工大学,河南 焦作 454000; 4.郑州普泽能源科技有限公司,河南 郑州 450000)

采煤机的定位是实现数字化智能化采煤工作面建设亟须解决的首要难题[1]。由于煤矿井下作业环境复杂性,无线电导航、北斗定位、GPS定位需要借助外部信息源进行位置确定,因此无法适用于煤矿井下开采。目前常用于采煤机定位的方法包括,基于红外定位、基于轴编码器定位、惯性导航定位[2]。

基于红外定位是将红外发射装置安装在采煤机上,红外接收装置安装在工作面每台液压支架上,采煤机运行过程中发射装置发射脉冲,接收装置接收脉冲,从而判断出采煤机相对于液压支架的位置信息[3]。红外定位优点在于现场安装简单,造价低,但是,由于红外仅能通过视距传播,受工作面作业煤尘遮挡、管路挤压破坏、底板起伏与灯光等环境影响,易导致支架“丢架”“跳架”“错架”等定位误差。

基于轴编码器定位技术是通过采煤机行走计算编码器齿轮转动圈数,再采用圈数乘以周长,从而计算出采煤机的行走位移,之后依据各液压支架的中心间距推算出采煤机所处支架号[4-8]。20世纪70年代末,美国乔治·马歇尔航天中心为解决长壁工作面的采煤机位置监测问题,研制出基于脉冲的行程定位装置。20世纪90年代末,Servodynamic公司推出AMI530型管轴编码器,为精度测量提供全新的技术手段。但是,由于轴编码器转为煤机架号定位时,采用支架平均中心间距推算,会因支架间距的变化带来累计误差。轴编码器定位优点是可实现煤机运行轨迹的高精度、连续定位,周围环境对设备轨迹监测影响较小[9-10]。但是,根据对塔山矿、赵固二矿、平煤十矿等矿井采煤机现场实测轴编码数据分析,轴编码器在实际生产运行阶段受设备稳定性、环境变化、设备故障、数据传输等原因影响,出现“缺失数据”、“转化架号不精准”、“异常数据”等现象。

惯性导航定位是通过将陀螺仪与加速度计安装在采煤机上,依据采煤机相对于惯性坐标系的角速度、加速度,搭建采煤机相对初始时刻的惯性坐标系模型,实现采煤机三维空间定位。郑江涛[11]提出一种使用激光陀螺仪和加速度获得连续式采煤机的航向和位置的方法。石金龙等[12]研发出LASC采煤机惯导定位技术。李昂[13]提出了基于捷联惯性导航系统与轴编码器组合的采煤机定位方法。惯性导航定位优点是可实现煤机的三维空间定位、煤机姿态监测[14-15]。但是,惯导系统存在以下问题:①测量是针对初始时刻载体状态进行计算,受工作面断电影响,每次都是以初始时刻的载体位置为依据进行计算,惯导设备断电重启后恢复定位较为复杂[16];②在计算割煤循环数,监测煤机所在架号位置等相关问题时对时效性要求较高与精准度要求不太高时,红外定位于轴编码器定位更加适应当前的条件[17];③惯导系统目前仍主要以国外进口为主,目前相关费用较高,其相关服务费用经济效益不佳的矿井难以承担[18]。

单一使用红外定位技术、轴编码定位技术、惯导定位技术,针对需要精准实时监测采煤机所处支架号,保障煤机轨迹的连续性[19-20]这一问题时,各项技术均存在其局限性。基于此,笔者建立了基于红外与轴编码器组合的采煤机定位校准方法,并通过现场试验分析确认了煤机定位的精准性与历史轨迹连续可靠性。在红外异常时,采用轴编码数据,在轴编码异常时采用红外数据的思路,在两者均正常且满足设定条件时,进行动态校正表的更新与维护。以动态校正表为媒介,在采煤机运行中动态对校正表进行更新,保障在工作面在运行阶段支架出现上窜下滑,工作面曲斜时,仍可精准、实时反馈采煤机位置变化信息。

1 采煤机定位优化的基本原理

1.1 基于红外定位的优化

1.1.1 红外定位的基本原理

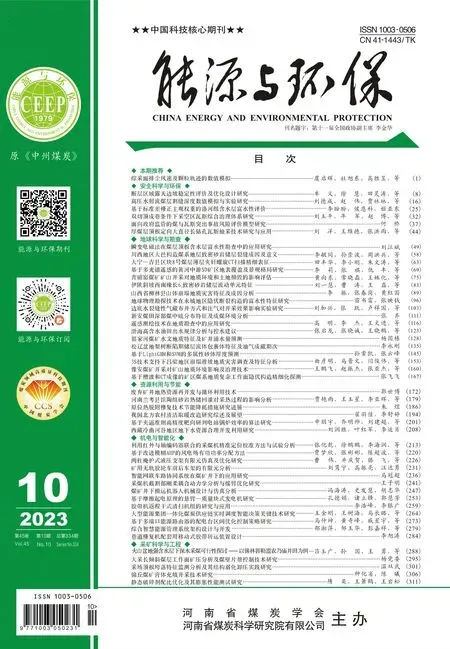

红外采煤机定位主要是由发射器以及接收器2部分组合而成,具体关系如图1所示。其中将发射器安装在采煤机上,接收器安装在支架,发射器数量为1台,接收器与支架总数一致,当采煤机工作时,发射器不停的向支架扇形区域发射红外信号,在接收器收到信号后向支架实时报送,之后通过红外煤机位置分析算法输出煤机位置数据。

图1 采煤机红外定位原理示意Fig.1 Schematic diagram of infrared positioning principle for shearer

1.1.2 红外定位的基本原理

针对采煤机红外定位,制定以下优化内容。

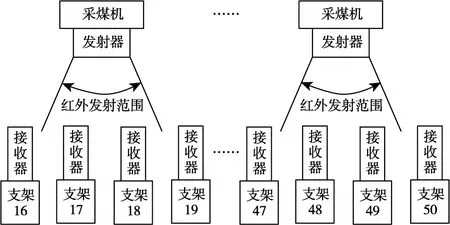

(1)优化红外采煤机定位识别算法。红外实现煤机定位的优化方案如图2所示,根据工作面支架红外接收器是否收到红外发射器的信号,如果收到红外信号,则判断是否存在与邻架的交互信息,若收到交互信息,按照从小到大的顺序判断下一台支架,若未收到交互信息,按照从小到大的顺序发起邻架交互信息;如果未收到红外信号,判断邻架计数器是否满足设定数量,以避免接收器的偶然错误,若邻架计数器满足设定数量,统计红外信号架号,再对红外两两作差,去除差值较大的架号信息,排除由于线路挤压导致的频繁跳某台支架的问题。若邻架计数器未满足数量,邻架计数器加1,继续判断下台支架。

图2 采煤机位置识别优化流程Fig.2 Optimization flow chart of shearer position identification

(2)对煤机红外异常结果数据过滤。由于设备自身稳定性,设备会出现“0值”、或者不在设定架号期间的数据,因此应去除该类数据的影响。

1.2 基于红外定位的优化

1.2.1 红外定位的基本原理

轴编码器定位技术主要利用采煤机行走时带动轴编码转动圈数计数,再利用圈数乘以周长,计算出采煤机的行走位移,之后依据各液压中心间距推算出采煤机具体处于某台支架处。

采煤机的行走位移:

L=n×π×D

(1)

式中,L为采煤机的行走位移;n为轴编码转动圈数;D为轴编码直径。

Scu=(Scu_1-Scu_2)/(Pos_1-Pos_2)×(Pos-Pos_2)+Scu_2

(2)

式中,Scu为待转化轴编码数值对应的支架号;Pos为待转化的轴编码数值;Scu_1为现场实测架号1;Pos_1为现场实测架号1中心位对应的轴编码数据;Scu_2为现场实测架号2;Pos_2为现场实测架号2中心位对应的轴编码数据。

1.2.2 轴编码器定位优化方案

根据对现场实测轴编码器数据分析,主要发现轴编码器数据出现异常现象表现为:①出现异常“0”值数据;②数据曲线会出现范围性波动。

(1)处理异常“0”值。为了能避免现场出现的“0”值干扰,会对“0”值左右两侧各3个数值,分别与0值作差,判断差值的绝对值是否小于0.5 m,满足“0”值保留,否则“0”值去除。

(2)数据波动除杂。经过分析,数据波动主要是由2种误差引起的,包括采煤机振动引起的测量误差以及轴编码传感器自身测量方法带来的误差。为处理2种误差引发的数据波动,采用卡尔曼滤波方法[8]进行处理。卡尔曼滤波的原理是用上一个处理过的数据,振动引起的测量误差以及轴编码传感器的测量误差,以及本次的测量值来预估本次的准确值。

具体算法代码如下:

function output = kalmanFilter(data,Q,R)

if(Q==0)&(R==0)

output = data;

else

X = 0;

P = 1;

A = 1;

H = 1;

output = zeros(size(data));

output(1) = data(1,:);

for index = 2:length(data)

X_k = A * X;

P_k = A * P * A' + Q;

Kg = P_k * H' /(H * P_k * H' + R);z_k = data(index);

X = X_k + Kg *(z_k - H * X_k);

P =(1 - Kg*H) * P_k;

if index<5

output(index) = data(index,:);

else

output(index)=X;

end

end

end

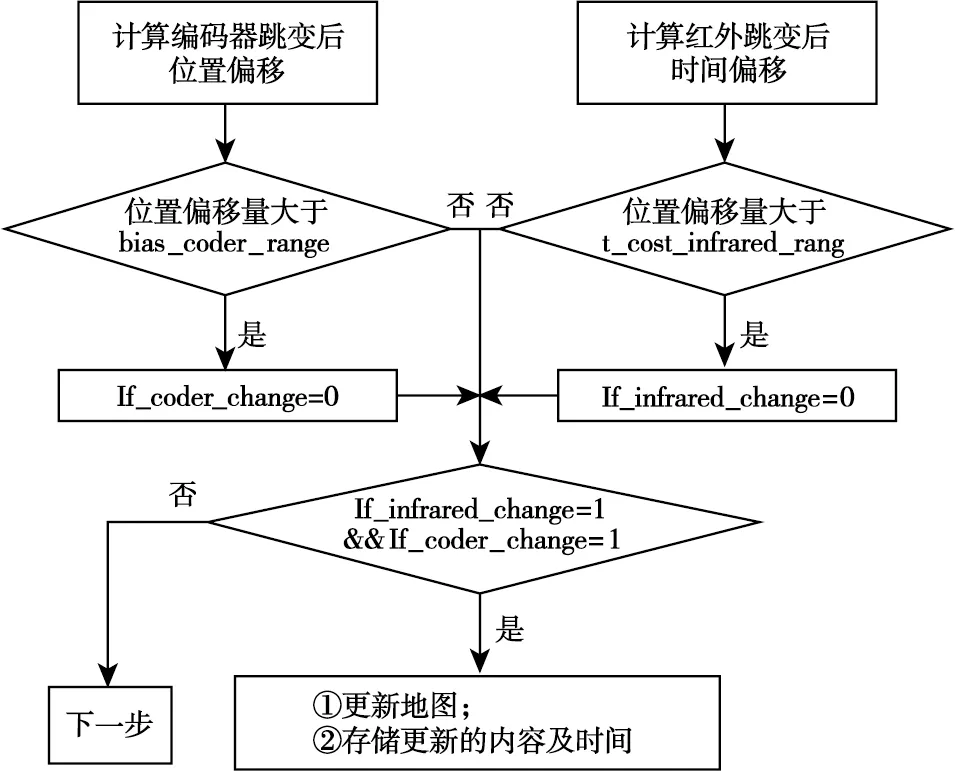

1.3 基于红外与轴编码的煤机位置动态校正

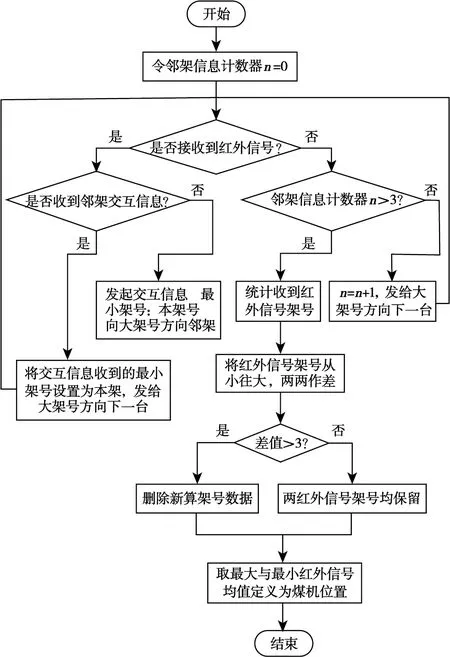

基于上述校正后红外与轴编码数据,互相校正实现煤机轨迹校正。红外与轴编码数据动态校正技术路径,如图3所示。主要涉及理念:①煤机停机期间存在数据,全部清除;②煤机开启或者煤机状态信号缺失期间数据,在编码器没有故障情况下,输出的数据结果以编码器数据输出为主,在编码器故障,且红外变化正常条件下,以红外数据的结果为主;③在红外与轴编码同时改变,且满足设定条件时,则更新红外与编码器的对照表;④在红外与轴编码器均发生缺失故障,在非停机期间以等间隔自动填充。

图3 红外与轴编码数据动态校正流程Fig.3 Flow chart of dynamic correction of infrared and axis encoded data

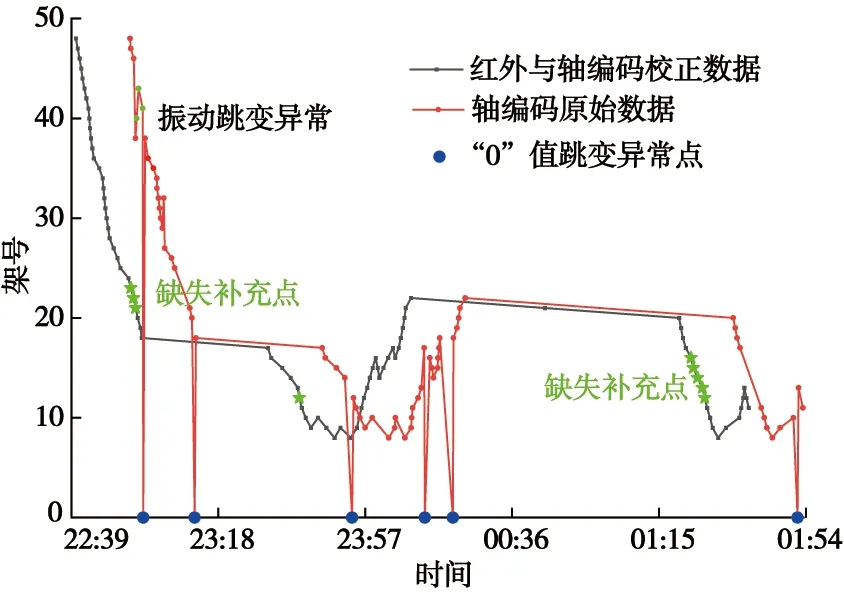

未校正轴编码器数据与红外与轴编码的煤机位置动态校正后数据的对比如图4所示。红外与轴编码数据动态校正算法实现步骤如下:

(1)判断采煤机运行状态,依据现场实际情况,若采煤机可以实时发送状态信息可直接采用,若无法发送,可以依据采煤机电机电流判断,若采煤机电机电流均为0值,定义为采煤机为“停机”状态,若存在电机电流不为零,或者长期无电流数据,则认为

图4 轴编码器数据校正前后对比Fig.4 Comparison before and after data correction of axis encoder

采煤机处于“开机”或者“信号缺失”状态。

(2)对于采煤机停机期间产生的红外与轴编码器数据,可认为是异常数据,过滤处理。

(3)动态校正表生成,可以根据现场实测的编码与支架号对应信息反馈支架号与轴编码器数据的对应关系,采用公式:

Pos=(Pos_1-Pos_2)/(Scu_1-Scu_2)×(Scu-Scu_2)+Pos_2

(3)

式中,Scu为待转化轴编码数值的支架号;Pos为待转化支架号对应的轴编码数值;Scu_1为现场实测架号1;Pos_1为现场实测架号1中心位对应的轴编码数据;Scu_2为现场实测架号2;Pos_2为现场实测架号2中心位对应的轴编码数据。

(4)判断新产生跳变的数据为轴编码数据还是红外数据,若为轴编码数据,计算该编码与最近一条轴编码数据的速度值,若速度>15 m/min,删除,否则记录轴编码数据;若为红外数据,计算该红外与最近一条红外数据的速度值,若速度>15 m/min或时间差<15 s,删除,否则记录红外数据。

(5)根据记录的红外数据、轴编码数据,依据动态对照表转化为对应的轴编码、红外信息,计算当前时刻数据分别与对照的红外数据或轴编码数据的行程偏移量或时间偏移量。具体判断规则如下:

①编码器首先跳变。编码器数据显示采煤机位置跳变后,并在Bbias_coder_range(预设值0.05 m) 距离范围内,红外数据显示采煤机位置发生跳变,认为红外传感器和编码器数据均正确,更新一次动态对照表。

Bbias_coder_range=B编码-B红外

(4)

式中,Bbias_coder_range为编码器与红外跳变为同一支架之间的行程差;B编码为采用编码器定位转化为支架号时,支架号变化对应的编码器数值;B红外为采用红外定位支架号时,支架号变化时刻对应的最近时刻编码器数值。

②红外传感器首先跳变。红外传感器数据显示采煤机位置发生跳变后,并在Tcost_infrared_rang(预设值为4 s) 时间范围内,编码器数据显示采煤机位置发生跳变,,红外数据显示采煤机位置发生跳变,认为红外传感器和编码器数据均正确,更新一次动态对照表。

Tcost_infrared_rang=T编码-T红外

(5)

式中,Tcost_infrared_rang为编码器与红外跳变为同一支架之间的时间差;T编码为采用编码器定位转化为支架号时,编码器数值对应的时间值;T红外为采用红外定位支架号时,红外数据变化时刻对应的时间值。

校正表动态更新与校正原理如图5、图6所示。

2 算法验证及相关试验测试

2.1 现场测试平台搭建

由于本测试暂时不做控制反馈,所以选取现场

图6 动态校正表更新流程Fig.6 Update flow chart of dynamic correction table

实际生产工作面作为测试场所,包括液压支架102台,人机操作界面1套,创力电液控1套,红外接收传感器102台,红外发射器1台,采煤机机身携带轴编码器1台。采取现场跟踪采煤机实际位置与地面监控人员采用手机反馈的方式,进行现场煤机位置跟踪。本试验主要对采煤机运行轨迹校正曲线可靠性、准确性的验证,测试主要包括:采煤机机头进刀、机头回刀、中部正常割煤、机尾进刀、机尾回刀情况下的煤机定位准确性判断。

2.2 测试结果分析

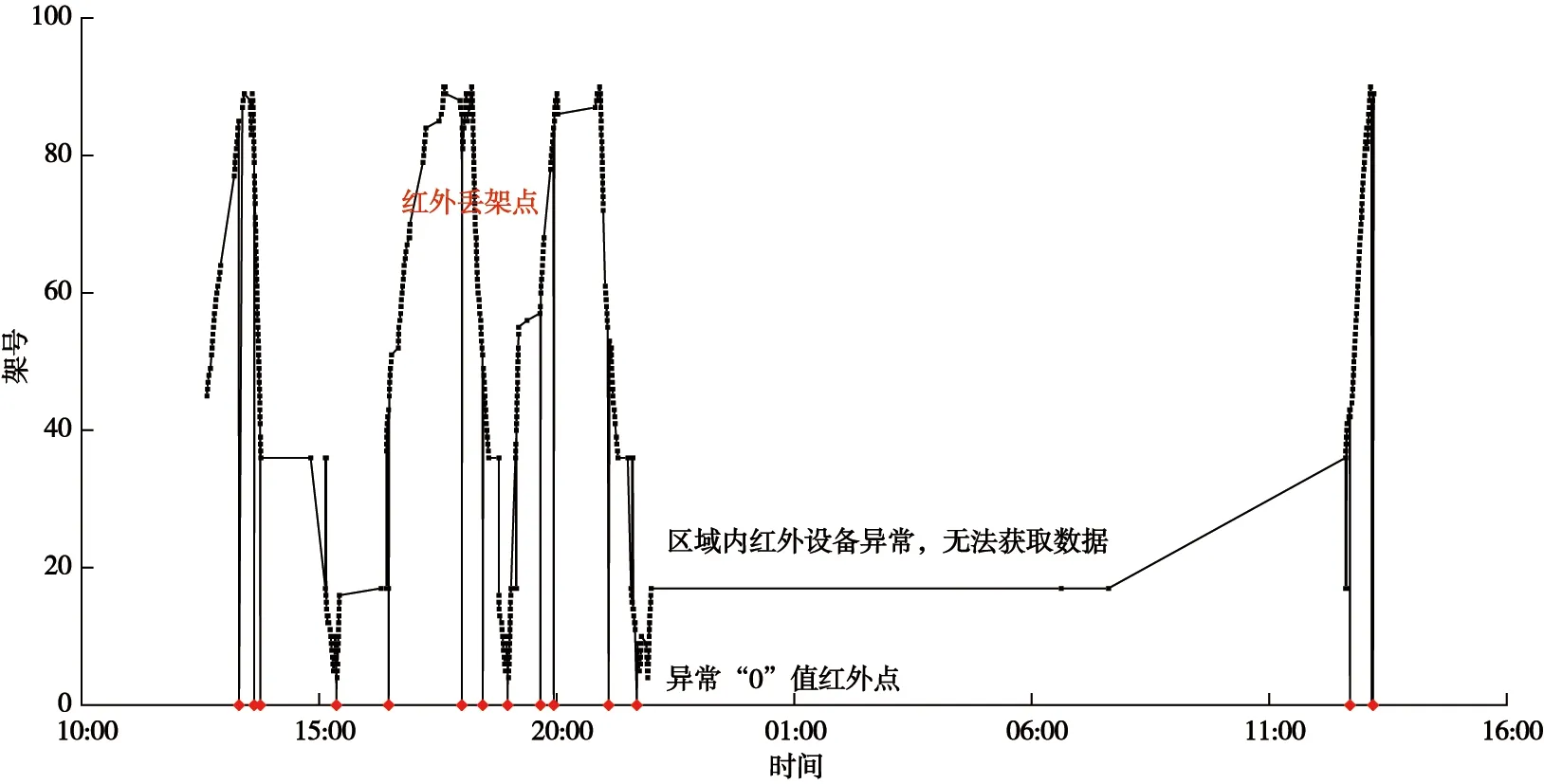

(1)单独红外数据的采集。分别对枣矿集团、晋能控股煤业集团下属矿井进行部分数据的采集,跟据现场实际勘测结果采集实测现场数据,如图7所示。

图7 现场采煤机红外轨迹Fig.7 Infrared track diagram of field shearer

由图7分析可知,各厂家在单独采用红外传感器运行时,数据可能会存在跳架、丢架、频繁产生某支架等异常现象。

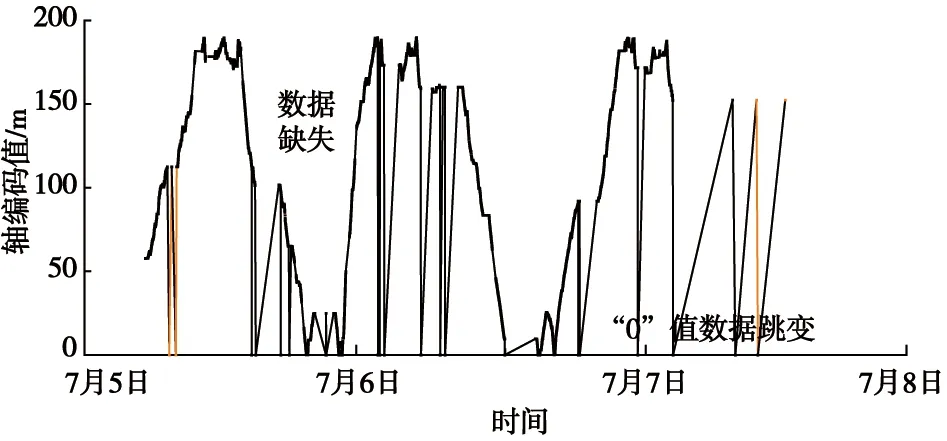

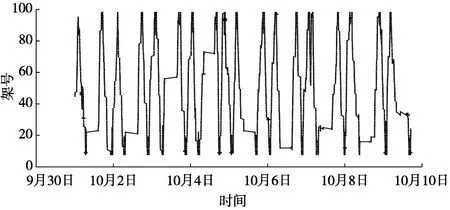

(2)单独编码数据的采集。分别对枣矿集团、晋能控股煤业集团下属矿井进行部分数据的采集,跟据现场实际勘测结果采集实测现场数据,如图8所示。

图8 现场采煤机轴编码器轨迹Fig.8 Track diagram of shaft encoder of field shearer

根据图8可知,各厂家在单独采用轴编码传感器运行时,数据可能会存在丢失、异常“0”值等异常现象。

(3)采用红外与轴编码校正后的数据采集。采用本方法后数据产生情况如图9所示。

图9 现场实施后校正后的采煤机轨迹Fig.9 Track diagram of shearer after correction after field implementation

从图9可以看出,数据在经过红外与轴编码校正后数据跳动明显消失;数据无间断,会自动补充;同时测试数据截图中可以对数据生成时间,generateTime,数据测试时间created_time分别进行统计。

现场安排1名技术人员在井下对采煤机进行掐表跟机实测,截取的部分现场实测数据与软件运行数据部分见表1,现场实测记录与软件校正数据对比如图10所示。从表1与图10可以看出,数据现场勘测结果与校正数据运行一致性较高,可较好满足现场实际需求。

表1 现场实测与软件记录对照Tab.1 Comparison between field measurement and software record

3 试验期间遇到问题

(1)在采煤机掉头时,容易出现跨半台支架,由于最终展示结果单位为支架,会出现速度超越设定范围,数据被删除。

(2)由于现场采煤机位置确定依赖于人眼确定,容易出现误差。

4 结语

(1)针对目前常用于采煤机定位的红外定位与轴编码定位出现异常数据、数据缺失、数据跳动严重等现象。采用阈值过滤、卡尔曼滤波等方案结合,实现红外与轴编码器数据深度过滤与异常数据处理。

(2)针对目前常用于采煤机定位的红外定位与轴编码定位,单一利用某种方法易出现的数据异常跳变、数据缺失等现象。建立红外与轴编码器组合校正法,实现监测到红外或编码器数据为异常状态(异常状态包括缺失、跳变、重复等现象)时,采用另一种数据进行采煤机定位。

(3)针对现场工作面支架与采煤机易发生相对运动,即工作面发生“上窜下滑”,致使轴编码器定位不准确的问题,提出基于红外与轴编码的煤机位置动态校正法,本校正方法根据红外数据与编码器数据跳变某一支架的先后关系,搭建基于时间与编码距离的判断准则,实现编码数据与红外支架号的对照关系表刷新修订,实现轴编码数据与支架号码的动态对照,保障在工作面发生“上窜下滑”时,依旧可以采用轴编码数据进行采煤机所处位置的精准定位。