采煤机截割部刚柔耦合动力学分析与摇臂优化研究

王子明

(国能神东煤炭集团机电管理部,陕西 神木 719300)

截割部作为采煤机重要组成结构,其工作性能直接决定着采煤机整体煤产量。然而结合实际情况来看,采煤机截割部实际生产过程中具有受力复杂等特点,极易导致截割部受损。同时,根据统计分析确认,采煤机截割部摇臂齿轮箱故障占采煤机整体故障的比例约为34.2%,可见采煤机截割部摇臂对采煤机整体运行存在较大影响。因此,通过构建采煤机截割部刚柔耦合模型,获取采煤机截割部摇臂的受力特点,再以此为基础实施摇臂优化设计,对现有采煤机相关研究进行丰富完善的同时,也可以为后续采煤机截割部摇臂结构优化设计提供参考,因而具有一定的理论价值和现实价值。

1 采煤机截割部刚柔耦合模型构建

采用UG建模软件、Hypermesh有限元前处理软件、ANSYS有限元仿真软件、ADAMS多体动力学软件联合构建采煤机截割部刚柔耦合模型。

首先,根据采煤机截割部基本结构,通过UG建模软件构建采煤机截割部各结构件三维实体模型,并于软件中进行虚拟装配,装配后的模型导入到ADAMS软件中,形成采煤机截割部刚性体模型。在Hypermesh有限元前处理软件中导入采煤机截割部摇臂三维几何模型,并采用solid185单元对模型进行网格划分。在摇臂各轴孔位置创建interface节点,该节点主要用于实现ADAMS软件中运动副及负载的创建。在节点上划分MASS21单元,使用Rigid单元连接主节点和周围节点,构建摇臂模型的刚性连接效果,实现模型载荷传递效果[1]。

其次,网格划分和刚性区域构建后,需为模型配置材料属性,摇臂采用结构钢材料,此种材料密度为7 850 kg/m3、泊松比为0.3、杨氏模量为210 GPa。同时,为模型配置质量单元,即将主节点上的MASS21单元实常数中的平动质量和转动质量常数均配置为10-6[2]。通过Hypermesh软件完成有限元前处理后,形成的摇臂模型如图1所示。

图1 摇臂柔性化模型Fig.1 Flexible model of rocker arm

最后,完成模型前处理以后,将模型文件输出为*.cdb格式,并导入到ADNSY软件中,于软件中选中模型各主节点,导出模型对应设置。不过考虑到摇臂模型中所涉及的刚性区域较多,采用GUI模式选中主节点难度较大,所以采用先导入APDL再通过命令流输出中性文件[3]。将柔性化模型和中性文件均导入到ADAMS软件中,替换原有刚性体模型,形成采煤机截割部刚柔耦合模型。考虑到刚柔耦合模型仿真分析过程中对于计算机性能要求较高,所以为降低计算机运行压力,在保障模型仿真分析结果精准性的情况下,仅对采煤机截割部中摇臂以及截三截四齿轮进行柔性化处理[4],所构成的刚柔耦合模型如图2所示。

2 采煤机截割部刚柔耦合动力学分析

2.1 采煤机截割部转速仿真分析

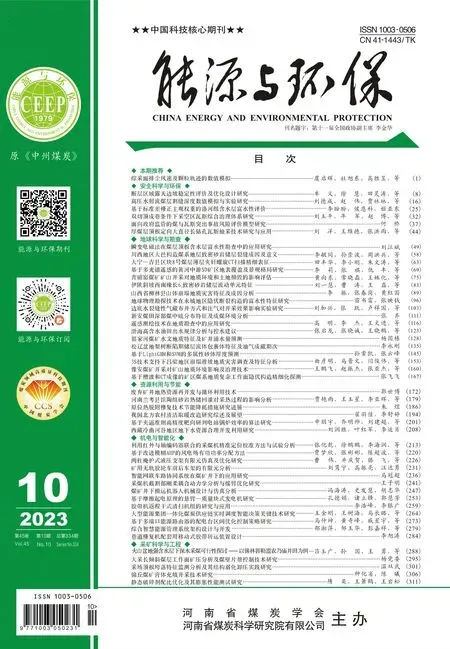

通过ADAMS软件进行仿真分析后,获取到采煤机截割部各关键部件转速对比结果见表1。

图2 采煤机截割部刚柔耦合模型Fig.2 Rigid-flexible coupling model of shearer cutting part

表1 采煤机截割部各关键部件转速对比Tab.1 Comparison of rotational speeds of key components of shearer cutting part

由表1可知,对采煤机截割部摇臂和齿轮进行柔性处理后,采煤机截割部各关键部件的转速均方根结果相较于刚性体均方根结果更近似于理论值,一定程度上证明柔性化处理对模型仿真分析效果具有较大影响。同时,相较于摇臂柔性化处理,齿轮柔性化处理后期转速影响相对较大[5]。不过表1中的结果均为仿真均方根结果,其无法有效反映采煤机截割部各关键结构件每一时刻的仿真误差情况,所以,还需要获取各关键结构件的误差均值。

将仿真分析过程中所获取到的各关键结构件角速度结果导出至MATLAB软件,于软件中对各关键结构件误差均值进行计算分析,进而获取到各关键结构件仿真误差分析结果见表2。

由表2可知,摇臂模型的柔性化处理可有效降低采煤机截割部各关键部件转速仿真误差,其原因在于摇臂模型柔性化处理后,在弹性变形以及系统阻尼的共同作用下,整体采煤机截割部系统的运行振动得到一定抑制[6]。同时,通过仿真误差结果可知,齿轮柔性化处理将会增大截一轴至截四轴的转速误差,降低截五轴、一级行星架和二级行星架的转速误差,所以在综合分析后,模型柔性化处理中仅实现摇臂、截三轴以及截四轴的柔性化处理,其他模型则不进行柔性化处理。

表2 采煤机截割部各关键部件转速仿真误差分析

Tab.2 Error analysis of rotational speeds simulation of

each key component of shearer cutting part

2.2 采煤机截割部加速度仿真分析

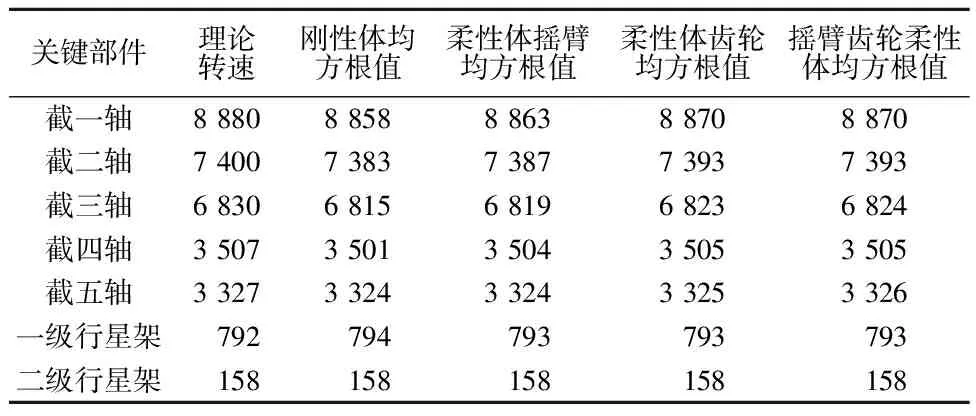

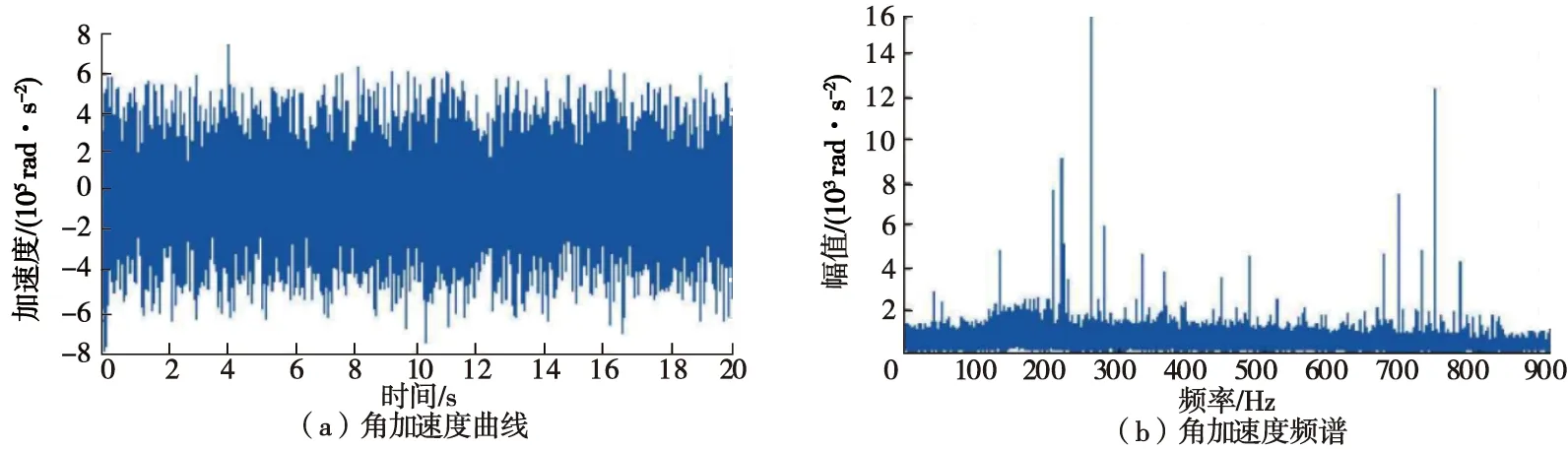

受限于文章篇幅,采煤机截割部加速度仿真分析过程采用截三轴和截五轴作为加速度仿真分析对象,根据刚柔耦合模型进行加速度响应规律分析,进而获取到采煤机截割部刚柔耦合模型中柔性化摇臂、柔性化齿轮以及柔性化摇臂齿轮的加速度仿真结果如下所示。

柔性化摇臂截三轴和截五轴加速度曲线和频谱仿真分析结果如图3、图4所示,柔性化齿轮、柔性化摇臂齿轮的加速度曲线和频谱仿真分析结果与其较为类似,在此将不再另行说明,以下直接说明仿真分析结果。

图3 柔性化摇臂截三轴加速度曲线及频谱结果Fig.3 Three axis acceleration curvses and spectrum results of flexible rocker arm section

图4 柔性化摇臂截五轴加速度曲线及频谱结果Fig.4 Five axis acceleration curves and spectrum results of flexible rocker arm section

通过角速度曲线仿真分析结果可知,摇臂柔性化处理后,采煤机截割部各关键结构件的角速度振动幅度得到明显增大;齿轮柔性化处理后,采煤机截割部各关键结构件的角速度振动幅度明显下降,但同时各关键结构件的时域角加速度曲线却表现出更强的无规律行特征。此外,根据角速度频谱仿真分析结果可知,采煤机截割部各轴的加速度振幅在各级传动啮合基频以及倍频幅值均相对较大,并且该传动啮合基频和倍频在二级行星齿轮传动啮合基频及其二倍频区域还存在边频带。

2.3 采煤机截割部啮合力仿真分析

受限于文章篇幅,采煤机截割部啮合力仿真分析过程采用截三齿轮和截四齿轮啮合力、一级行星传动系统中内齿轮与行星轮啮合力作为仿真分析对象,根据刚柔耦合模型进行啮合力相应规律分析,进而获取到采煤机截割部刚柔耦合模型中柔性化摇臂、柔性化齿轮以及柔性化摇臂齿轮的加速度仿真结果如图5、图6所示。

通过仿真分析结果可知,摇臂柔性化处理后,摇臂的弹性变形有效抑制齿轮啮合中所产生的振动频率;齿轮柔性化处理后截三齿轮与截四齿轮啮合力仿真分析结果与刚性齿轮下截三齿轮与截四齿轮啮合力仿真分析结果对比后可知,齿轮柔性化处理后结果明显偏大,其原因在于齿轮柔性化处理后,齿轮啮合时的刚性体接触变为柔性体接触,导致齿轮啮合过程中的单点接触和线接触变为多点接触和面接触,而接触区域的刚度性能未发生改变,使得接触面积增大的同时,啮合力水平得到明显提升。不过对比齿轮柔性化处理后一级行星系统中的内齿轮与行星轮啮合力曲线可知,相较于截三齿轮与截四齿轮啮合力,其曲线幅值变化较小。

图5 柔性化摇臂截三齿轮啮合力曲线及频谱结果Fig.5 Meshing force curves and frequency spectrum results of flexible rocker arm′s third gear

另外,通过啮合力频谱对比分析可知,2组齿轮的啮合力幅值在各级传动啮合基频及倍频区域均表现出幅值较大的特征,并且该传动啮合基频和倍频在二级行星齿轮传动啮合基频及其二倍频区域还存在边频带。

2.4 采煤机截割部应力仿真分析

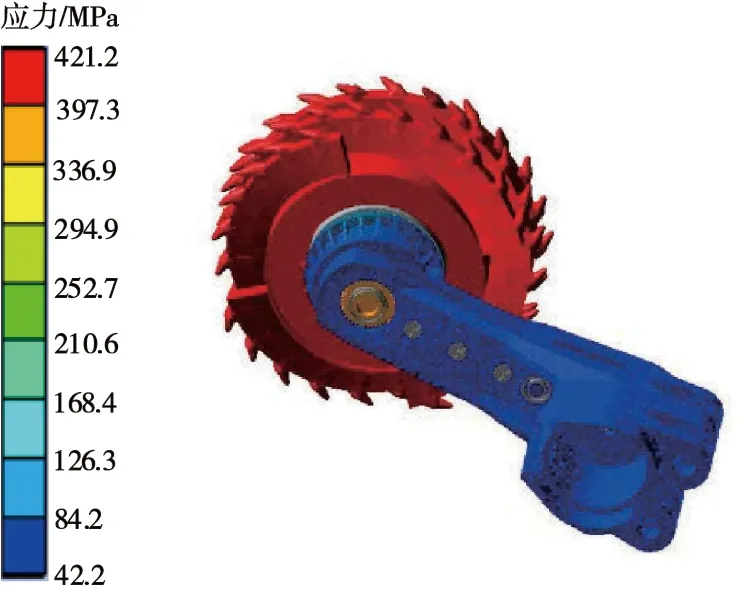

基于刚柔耦合模型,通过ADAMS软件中的Contour Plots模块获取采煤机截割部响应云图如图7所示。

通过仿真分析对比可知,齿轮柔性化处理并不会对采煤机截割部摇臂应力造成显著影响,并且齿轮柔性化处理前后,采煤机截割部摇臂最大应力区域也未发生变化;摇臂柔性化处理后,截三轴的10个最大应力点位置均出现变化;在摇臂柔性化处理前,截三轴所承受的最大应力值为422.577 MPa,而在摇臂柔性化处理后,截三轴所承受的最大应力值变更为434.458 MPa,相对来说最大应力值提高2.8%;由于截四齿轮所承受的最大应力值较小,所以在研究中不对其进行分析考虑。

图7 采煤机截割部应力云图Fig.7 Stress nephogram of shearer cutting part

采煤机摇臂所承受的应力主要集中在以及内齿圈固定区域、摇臂两侧端部区域、截一轴轴承座区域;轴三轴所承受的应力主要集中在截三轴大小齿轮的中间轴颈部区域。不过考虑到应力云图无法精准反映各应力节点实际分布情况,所以还需要对刚柔耦合模型中截三轴齿轮分别于截二轴齿轮和截四轴齿轮过程进行仿真分析,进而获取啮合过程中各节点应力变化响应特征。

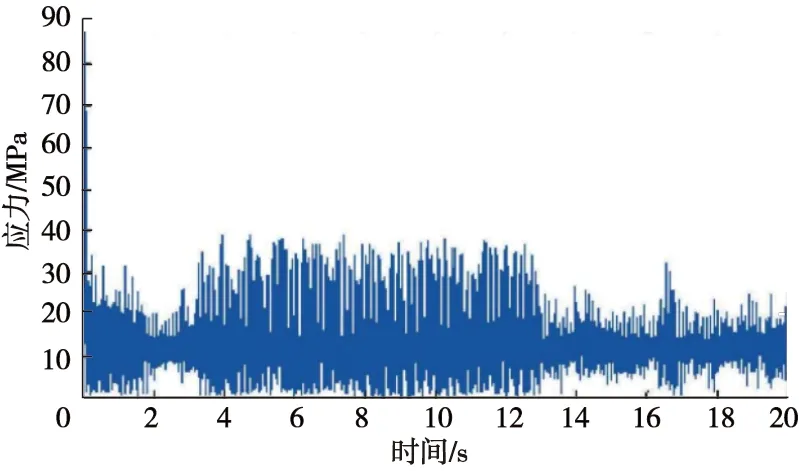

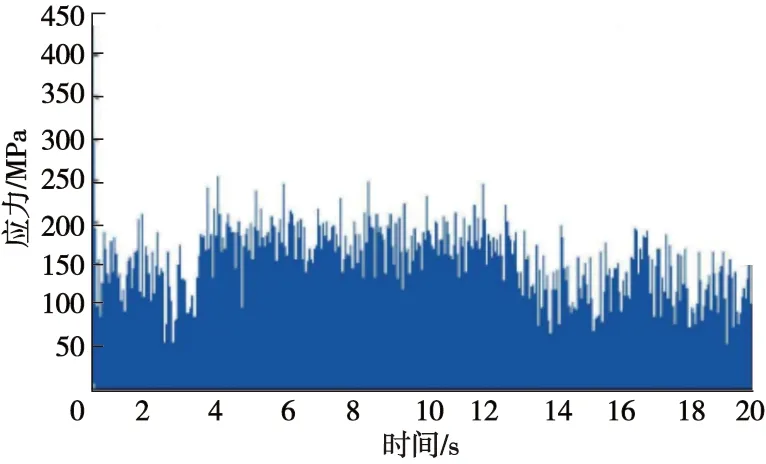

如图8和图9所示,摇臂节点1579和截三轴节点1579的最大应力值均出现于0.1 s内,而该时间段为采煤机截割部启动阶段,待截割部进入平稳运行阶段后,两节点上的最大应力值均相对较小。同时,进一步分析各柔性体结构件在采煤机截割部平稳运行后的最大应力变化可知,摇臂的最大应力未出现较大变化,而截三轴最大应力为350 MPa,均处于标准范围内。总体来说,采煤机截割部摇臂应力富余较大。为提高采煤机截割部摇臂经济性水平,应对采煤机截割部摇臂结构进行适当优化调整。

图8 摇臂节点1579处应力响应曲线Fig.8 Stress response curves at rocker arm node 1579

图9 截三轴节点1579处应力响应曲线Fig.9 Stress response curves at section triaxial node 1579

3 采煤机截割部摇臂优化设计

3.1 摇臂瞬态分析

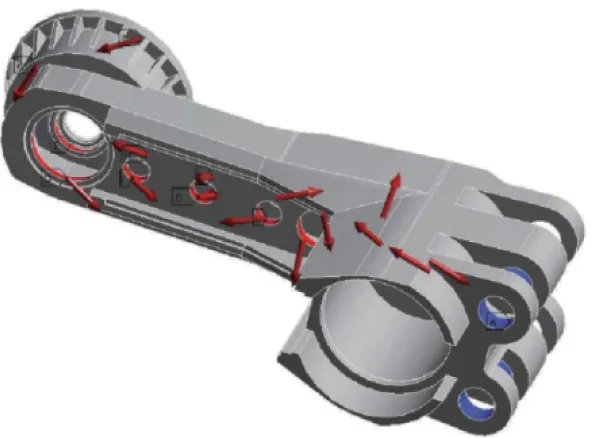

采用UG模型构建软件构建采煤机截割部摇臂三维几何模型,适当简化模型中螺栓孔、小倒角等非必要结构,将模型导入到ANSYS软件中,通过模型中的Transient Structural模块进行仿真分析。

通过ANSYS软件中的Model模块为采煤机截割部摇臂添加结构钢材料基本属性,并采用四面体单元进行模型网格划分。由于采煤机截割部摇臂与提升托架之间采用长销相连,在模型中为摇臂连接孔施加全约束,并在ADAMS软件中提取出摇臂的三向力数据,为ASNYS软件中摇臂对应位置配置三向力。最终所构建出的采煤机截割部摇臂有限元仿真模型如图10所示。

图10 采煤机截割部摇臂有限元仿真模型Fig.10 Finite element simulation model of rocker arm of shearer cutting part

基于有限元仿真模型实施仿真分析,获取到如图11所示的仿真分析结果。

图11 采煤机截割部摇臂等效应力云图Fig.11 Cloud chart of equal force of rocker arm of shearer cutting part

由图11可知,采煤机摇臂应力主要集中在电机箱过渡区域,综合分析后确认此种情况成因为几何模型过渡不平滑。

3.2 摇臂优化设计

在实施采煤机摇臂优化前,应先确定优化设计三要素,即设计变量、优化目标以及约束条件[7]。摇臂优化设计主要针对平行轴齿轮传动部分以及新型传动部分摇臂壁厚进行优化调整,因而摇臂优化设计属于多目标优化设计,具体优化中选取两部分摇臂壁厚作为设计变量,设计目标则是减小摇臂重量,提高采煤机截割部启动节点摇臂最大应力。

基于以上设计三要素,具体设计中主要考虑摇臂质量以及瞬态分析结果,但由于采煤机摇臂上存在焊接结构,为保障采煤机摇臂综合性能,应尽可能避免摇臂壁厚过低。综合分析后,将采煤机截割部摇臂平行轴传动部分的壁厚设置为110~140 mm,行星传动部分壁厚设置为60~80 mm。

考虑到摇臂不同区域所采用的材料存在一定差异,为保障采煤机截割部摇臂应用中安全性,将摇臂最大屈服强度设置为400 MPa。同时,结合采煤机恶劣的工作环境以及工作复杂,具体设计中将摇臂安全系数设置为2.5[8],进而获取到摇臂最大应力上限为160 MPa。

采用ANSYS软件中响应面优化模式对摇臂壳体进行优化设计,进而获取到平行轴传动部分摇臂壁厚最佳参数为110 mm,行星传动部分摇臂壁厚最佳参数为60 mm。

4 采煤机截割部摇臂优化设计的工程应用

根据仿真分析方法确认采煤机截割部摇臂存在较大的可优化空间,并采用ANSYS软件中的响应面优化模式对摇臂壳体进行优化设计[9],进而获取到平行轴传动部分摇臂壁厚最佳参数为110 mm,行星传动部分摇臂壁厚最佳参数为60 mm。为确认优化设计的应用价值,以某煤矿MG1000/2500-WD型采煤机为研究对象,对采煤机截割部摇臂壳体参数进行优化调整,并对其他结构进行适当优化,并保证采煤机截割部摇臂的综合应用效果。

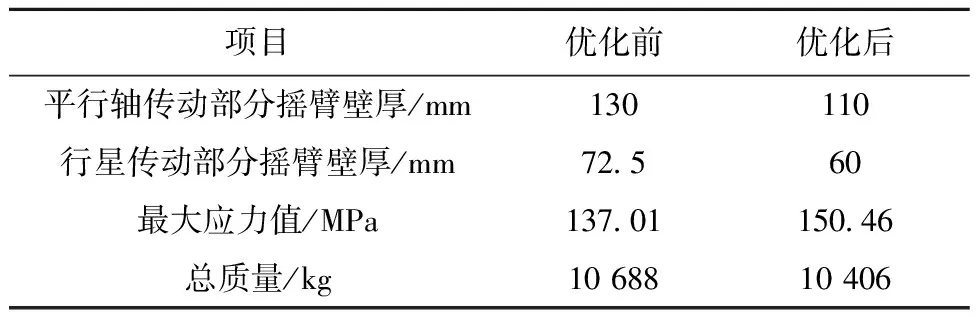

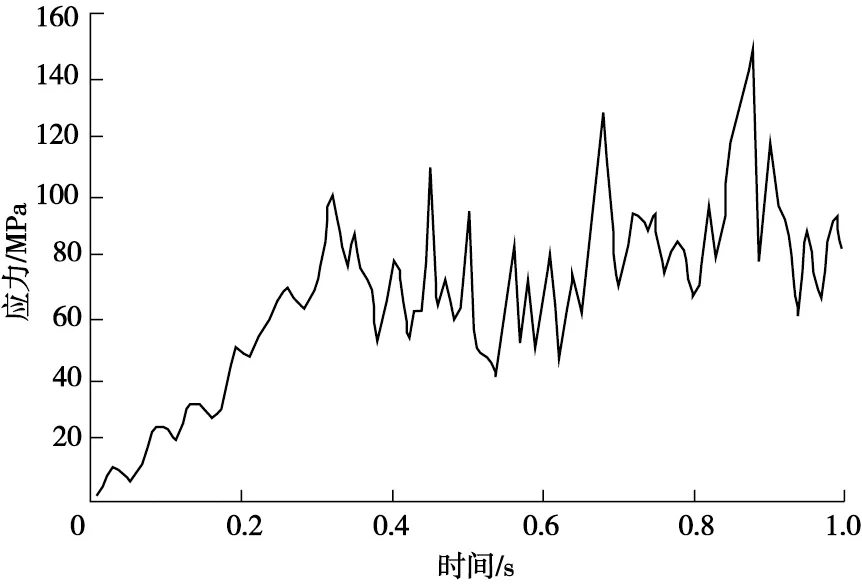

为优化后的采煤机截割部配置加速度传感器、振动传感器等多种智能传感器,用于采集优化后采煤机截割部摇臂综合应力变化,获取更为精准有效的应用数据参数的同时,也一定程度上保障优化后采煤机截割部摇臂的应用安全性,落实煤矿安全生产相关要求。在经过1个月的工程应用后,将期间采集的数据进行进行归纳汇总,进而将优化后采煤机截割部摇臂参数及受力数据与优化前摇臂参数及受力数据进行匹配对比,进而形成表3和图12中的优化前后参数及受力数据对比分析结果。

表3 采煤机截割部摇臂优化前后参数及受力数据对比Tab.3 Comparison of parameters and force data before and after optimization of shearer cutting part rocker arm

图12 优化后采煤机截割部摇臂最大应力曲线Fig.12 Maximum stress curves of rocker arm of shearer cutting part after optimization

5 结语

综上所述,以MG1000/2500-WD型采煤机为研究对象,通过刚柔耦合动力学分析方法对采煤机截割部进行动力学仿真分析,进而指出采煤机截割部摇臂存在较大的可优化空间,并采用ANSYS软件中的响应面优化模式对摇臂壳体进行优化设计,所获取的优化设计应用于工程实践后确认具有较高应用价值,可在后续采煤机截割部摇臂结构优化设计中进行参考应用。