P3HT纳米纤维的制备及其光催化制氢性能

韩连合,赵湘怡,许宋杰,乔小兰

(东华大学 a.纤维材料改性国家重点实验室,b.材料科学与工程学院, 上海 201620)

氢具有清洁、安全、可贮存、可运输等诸多优点,被人们认为是一种最理想的绿色能源[1]。在众多制氢技术中,利用半导体材料光催化分解水制氢在环境和能源应用中具有巨大潜力,因此成为一种受到广泛关注的方法[2-3]。共轭聚合物半导体具有良好的溶液加工性,以及可与柔性衬底兼容等特性,成为有机光电材料与器件(如有机太阳能电池、场效应晶体管)领域的研究热点之一[4-5],这类聚合物半导体通常表现出较强的紫外-可见光吸收性能,与无机半导体材料相比,其具有与太阳光更加匹配的可见光吸收范围,但这类材料在光解水制氢领域的相关报道较少[6]。聚(3-己基噻吩)(poly(3-hexylthiophene,P3HT)作为聚噻吩衍生物,是一种典型的线性共轭聚合物,具有良好的加工性和稳定性,且表现出较高的电荷传输能力和合适的最高占据分子轨道能级[5],这些性质表明P3HT可用于光催化分解水制氢。然而,Yan等[7]的研究表明以粉末状的P3HT作为催化剂时,其光解水制氢效率几乎可以忽略不计。Sanfelice等[8]通过静电纺丝的方法制备掺杂P3HT的聚甲基丙烯酸甲酯(PMMA)纳米纤维,优化P3HT掺杂比例以及PMMA质量浓度后,将这种纳米纤维沉积在氟掺杂的氧化锡电极上,并通过金纳米粒子(AuNPs)修饰从而制备了应用于电化学(生物)传感器的纳米复合材料。采用阻抗谱法对PMMA/P3HT-AuNPs复合材料修饰电极的性能进行了评估,结果表明纤维状的P3HT增加了复合材料内界面之间的电子转移能力,这对P3HT在光解水产氢方面的应用具有启发意义。

利用静电纺丝技术得到的纳米纤维膜具有三维立体结构,且具有孔隙率高、比表面积大、结构可控性好等优点[9-10]。文献[11-12]研究表明纤维膜状的催化剂有望克服传统粉末状催化剂在液体介质中不方便回收这一缺点。此外从影响光催化剂制氢速率的因素如光吸收、前线轨道能级、电荷分离和传输、材料的亲水性和分散度等方面来考虑[10,13-14],利用静电纺丝加工技术制备纳米纤维状光催化活性材料可以提高光催化材料与水的接触面积,促进有效的电子传输和分离,从而提高其光解水制氢速率。

单一的P3HT溶液不能直接通过静电纺丝法制备成纤维膜,通常采用辅助聚合物(如PMMA、聚环氧乙烷(PEO)、聚偏氟乙烯(PVDF)等)来实现P3HT电纺成纤[15-17]。在光解水这一应用中,与膜状催化剂接触的是水,保证纤维膜的完整性和活性材料良好的催化性能需要辅助纺丝聚合物不能溶于水且不吸光。PMMA是一种常用的静电纺丝聚合物,可溶于多种有机溶剂,且其化学稳定性良好、在可见光区域具有出色的透明度[18-19]。此外,PMMA虽不溶于水,但较PVDF具有更好的亲水性,因此本文选择其作为辅助纺丝聚合物,以P3HT和PMMA的共混溶液为纺丝液,利用静电纺丝技术,在不同溶剂体系、环境湿度及成分配比条件下制备系列P3HT/PMMA纳米纤维,并对不同的P3HT/PMMA光催化分解水制氢性能进行测试,进一步通过相关表征对其制氢速率的差异性进行分析。

1 试验部分

1.1 主要材料与试剂

P3HT(Mw=20 000~45 000),天津希恩思生化科技有限公司;PMMA(Mw=120 000),Sigma-Aldrichgon公司;氯仿(chloroform,CF),纯度为99.0%,国药集团化学试剂有限公司;氯苯(chlorbenzene,CB),纯度为99.5%,上海泰坦科技股份有限公司;三乙醇胺,纯度为78.0%,国药集团化学试剂有限公司。

1.2 纳米纤维膜制备过程

P3HT/PMMA的总质量分数为15.0%,分别选择P3HT与PMMA的质量比为5∶95和3∶97作为对照,溶剂选择双组分CF/CB(即CF 和CB共混溶剂,质量比为50∶50)共混溶剂和单一CB溶剂作为对照,空气相对湿度为40%~80%,温度为50 ℃,搅拌24 h配制成纺丝溶液。纺丝参数:纺丝电压为15 kV,注射器注射速度为1.0 mL/h,喷头移动距离为10 mm,喷头移动速度为10 mm/min,工作距离(喷头与收集装置间的距离)为12 cm。共制备4组纳米纤维薄膜:组1为P3HT/PMMA(质量比为5∶95,溶剂为CF/CB,相对湿度为79%);组2为P3HT/PMMA(质量比为3∶97,溶剂为CF/CB,相对湿度为80%);组3为P3HT/PMMA(质量比为3∶97,溶剂为CB,相对湿度为80%);组4为P3HT/PMMA(质量比为3∶97,溶剂为CB,相对湿度为46%)。

1.3 纳米纤维形貌结构及相关性质表征

采用Hitachi(日立)公司su8010型扫描电子显微镜对制备的P3HT/PMMA纳米纤维的形貌进行表征。

采用德国Bruker D2 phaser型粉末X射线衍射仪测试制备的P3HT/PMMA纳米纤维的微结构,观察其结晶性质,测试条件为Cu靶K-α射线,λ=0.154 nm,扫描范围为3°~80°。

采用U-3900型紫外-可见光谱仪测试制备的纳米纤维薄膜的吸收光谱。

采用德国Dataphysics Instrument GmbH公司的OCA40 Micro型仪器测试制备的P3HT/PMMA纳米纤维薄膜的接触角,分析其亲水性。

采用光电流测试分析验证制备的P3HT/PMMA纳米纤维膜中电子-空穴对能否有效分离。

1.4 光催化分解水制氢测试

采用Labsolar-IIIAG 型光解水系统(北京泊菲莱科技有限公司)进行光解水制氢性能测试。具体测试步骤:将80 mL去离子水和20 mL三乙醇胺倒入烧杯搅拌均匀,将混合溶液倒入光解水制氢系统的玻璃反应釜中,再加入制得的100 mg的P3HT/PMMA纳米纤维薄膜,并在300 W氙灯照射下进行反应制得氢气,然后采集微量气体样本,通过气相色谱仪对所生成的气体进行分析,最后通过理想气体状态方程式计算单位时间内得到氢气的量,如式(1)所示。

V=nRT/P

(1)

式中:V为气体体积,m3;P为压强,Pa;T为气体温度,K;n为气体的物质的量,mol;R为摩尔气体常数,J/(mol·K)。

2 结果与讨论

2.1 静电纺纳米纤维的形貌表征

根据Lin等[20]对聚苯乙烯(polystyrene,PS)纳米纤维的研究可知,溶剂沸点的高低和空气湿度的大小对都纳米纤维的形貌有重要的影响。因此针对P3HT/PMMA共混体系,分别选用高沸点的CB和低沸点的CF作为溶剂体系,配制不同组分比例的纺丝液,并在不同空气湿度下进行静电纺丝,本文制备的4组 P3HT/PMMA纳米纤维的SEM如图1所示。组1的P3HT/PMMA纳米纤维表面出现了较多的孔隙,如图1(a)(b)所示。从图1(c)的截面图可以粗略地看出该制备条件下所得的纳米纤维出现相分离现象。组2 P3HT/PMMA纳米纤维虽同样选用CF/CB共混溶剂,但P3HT含量稍降低,空气湿度增至80%,该制备条件下所得纤维表面同样出现大量孔隙,且表现出相分离现象,如图1(d)~(f)所示。组3和组4纳米纤维溶剂均为单一的高沸点溶剂CB,但空气相对湿度分别为80%和46%。由图1(g)~(l)可以看出,组3和组4所制备的纳米纤维形貌差异小,均为近似光滑的纳米纤维,这说明当CB为溶剂时,改变空气湿度对纤维形貌几乎没有影响,但此时纳米纤维直径(100~200 nm)较使用CF/CB共混溶剂时(500~1 000 nm)减小。纤维表面孔隙的形成、相分离现象的出现及纤维直径的降低有利于提高它们与液体介质的接触面积,从而促进P3HT中电子-空穴对的有效分离,因此有望提高其光解水制氢速率。

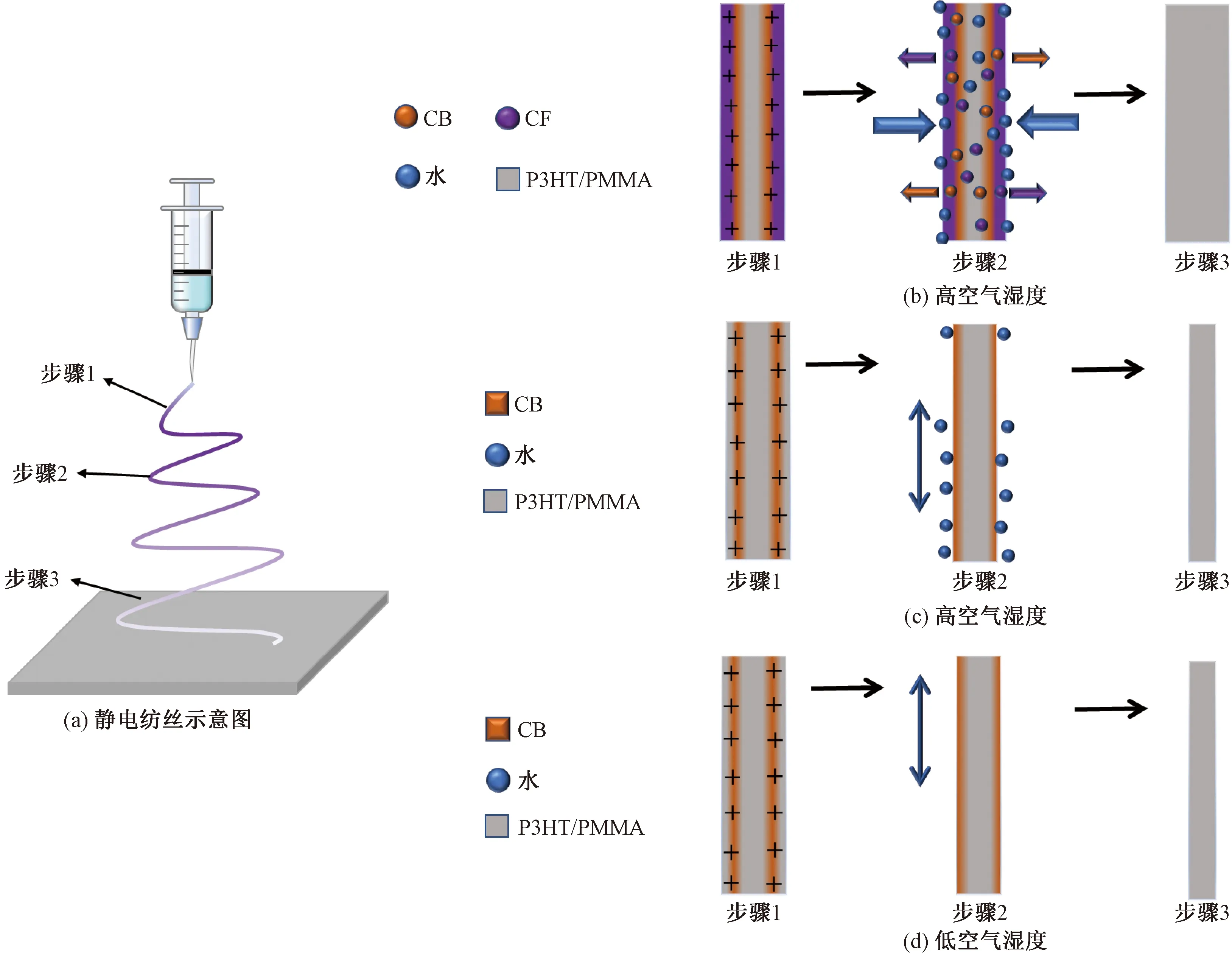

从光解水制氢的角度分析,粗糙多孔的表面或直径较小的纤维对提高比表面积和P3HT中电子-空穴对的分离是有利的[21]。P3HT/PMMA纳米纤维在不同溶剂体系中形成的形貌与PS纳米纤维十分相似[20]。当含有P3HT/PMMA聚合物和溶剂分子的流体以泰勒锥形式喷射(图2(a))时,纤维成型过程大致需要经过3个阶段(即步骤1~3)。在CF/CB溶剂体系和较高的空气湿度条件下,由于CF(低沸点、高蒸气压)的挥发性比较强,因此射流-空气界面迅速被CF分子占据,挥发的同时需要吸收环境中热量,因此射流周围环境温度降低,水分子在射流-空气界面附近凝结,射流表面迅速形成一层薄而有弹性的“玻璃”壳,如图2(b)步骤1所示。同时分布在纤维表面的正电荷开始极化并吸引凝结的微小水滴形成水囊,部分非溶剂粒子(空气和水分)将通过壳体渗透到射流内部造成相分离并形成孔隙,如图2(b)的步骤2所示。最后,由于溶剂扩散过程中的芯体收缩,在静电力的拉伸作用下,壳体和芯体之间会发生变形从而产生褶皱,并且水囊干燥破裂后形成孔隙,最终形成粗糙多孔的纤维表面,如图2(b)步骤3所示。

图2 P3HT/PMMA静电纺丝过程中纤维结构形成示意图Fig.2 Schematic images of fiber structure formation during P3HT/PMMA electrospinning

在单一CB溶剂体系下,在试验温度为20 ℃时,水蒸气压(2.34 kPa)高于CB(1.17 kPa),由此可以认为纤维在固化前仍有足够的时间得到拉伸。水蒸气先在射流与空气接触面附近(空气侧)饱和,随后,水蒸气作为非溶剂在液体射流P3HT/PMMA表面一侧沉积 (见图2(c)(d)的步骤1)。高空气湿度下,固化的P3HT/PMMA层阻碍了水分附着在纤维表面,同时在拉伸作用下壳层消失,射流固化为光滑的纤维(见图2(c)的步骤2、3)。在低空气湿度下,可以认为射流受到水分子作用的影响有限,仅受到拉伸固化为光滑的纤维,如图2(d)步骤2、3所示。总之,在CF/CB溶剂体系下(高空气湿度),膜内纤维直径大,表面粗糙多孔;在单一CB溶剂体系下,膜内纤维直径小,表面光滑。

2.2 纳米纤维膜的紫外-可见吸收光谱

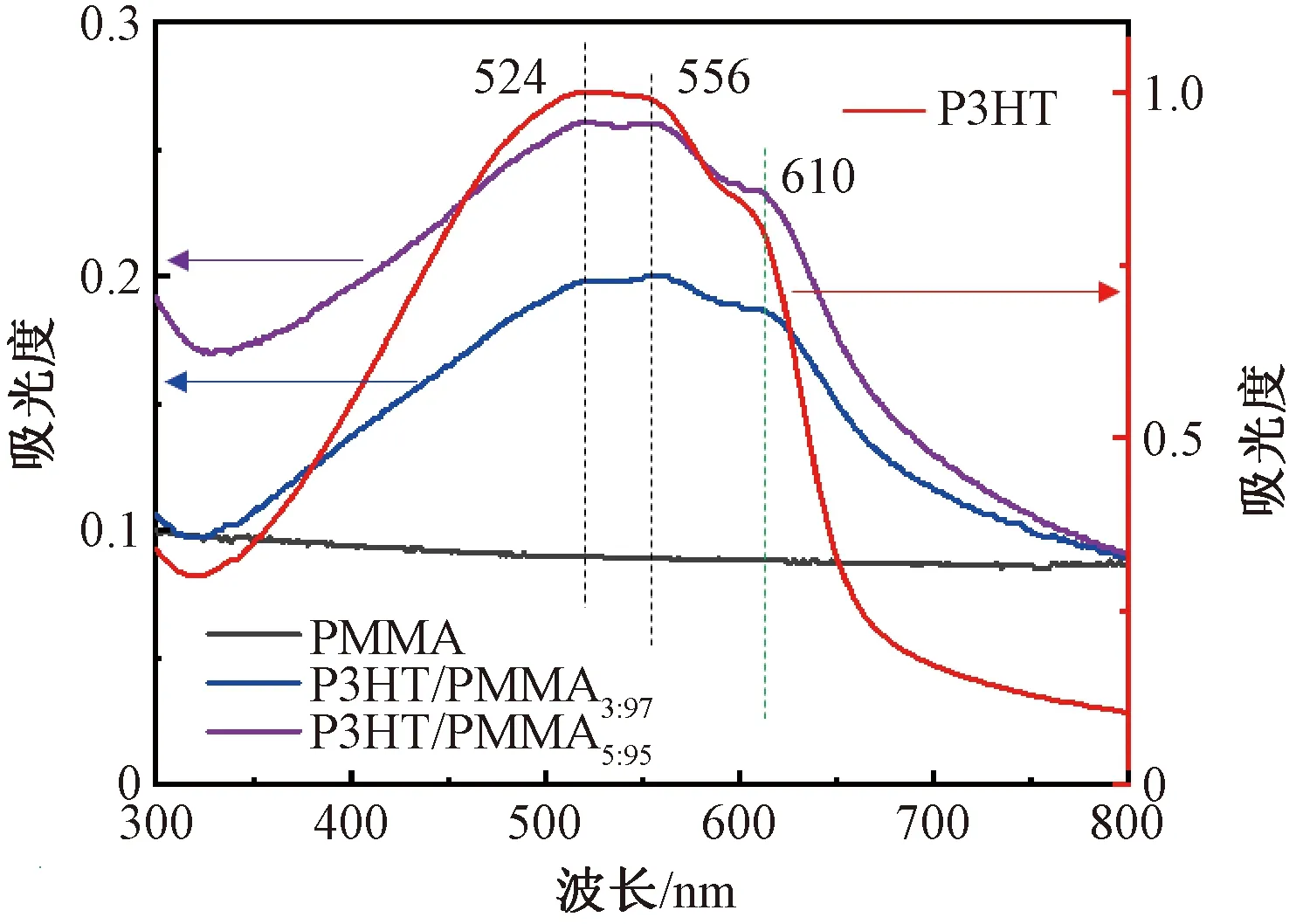

为确定P3HT/PMMA纳米纤维膜中光响应组分以及P3HT吸收光谱范围,对所制备的P3HT/PMMA纳米纤维膜、单一P3HT和PMMA膜的紫外-可见吸收光谱进行测试,结果如图3所示。由图3可知,波长为300~800 nm的PMMA几乎没有吸收光波,由此确定在光催化制氢过程中有效光活性组分仅为P3HT。与单一的P3HT膜相比,2种P3HT/PMMA(质量比分别为3∶97和5∶95)纳米纤维膜的主吸收峰位置(524和556 nm)没有变化,而610 nm处的肩峰发生微小的偏移,静电纺丝的2种P3HT/PMMA纳米纤维中P3HT的光学带隙较单一P3HT膜的更窄,更有利于光解水产氢。610 nm处肩峰的出现,说明纳米纤维中P3HT分子有聚集,分子链有序排列或分子链间发生缠结[22]。

图3 P3HT/PMMA纳米纤维膜、单一P3HT和 PMMA膜的紫外-可见吸收光谱Fig.3 UV-vis absorption spectrum of P3HT/PMMA nanofiber films, single P3HT and PMMA films

2.3 纳米纤维膜的光解水制氢性能及其影响因素分析

表1为4组纳米纤维膜光解水产氢测试结果。

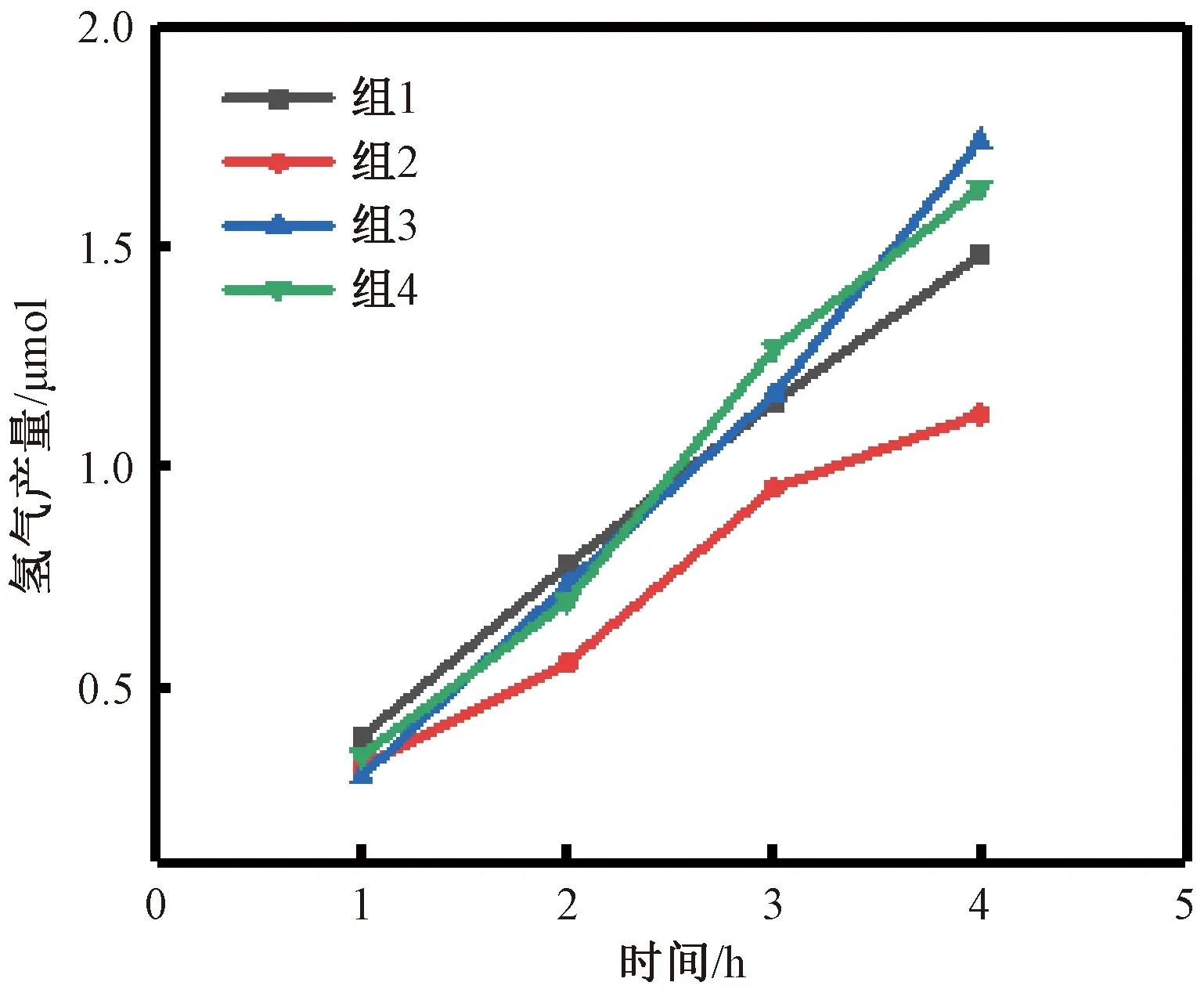

表1 不同时间内4组纳米纤维膜氢气的产量和平均制氢速率

根据表1数据绘制氢气产量随时间变化曲线,如图4所示。由图4可知:4组纤维膜随时间变化表现出不同的氢气产生速率;组1在4 h内产氢量几乎呈线性增加,且每小时的产氢速率几乎一致;组2曲线斜率先增大后减小,说明在每单个1 h时段内产氢速率先增加后降低,其中2~3 h时段产氢速率最高;组3纳米纤维膜在3~4 h时段产氢速率最高;组4纳米纤维膜在2~3 h时段产氢速率最高。由此可知,不同时间段内产氢速率的变化与催化剂的稳定性和纤维形貌的变化相关,但整体上看,4组纳米纤维膜曲线的斜率在不同时间段内变化较小,表明4组纳米纤维催化剂都具有较好的稳定性。

图4 4组纳米纤维膜氢气产量随时间的变化曲线Fig.4 The variation curve of hydrogen production of 4 group nanofiber membranes over time

结合紫外-可见吸光光谱,P3HT/PMMA纤维中活性组分仅为P3HT,因此组1~组4中有效光催化剂的含量分别为5、3、3、3 mg。由表1可知,组1和组2的制氢速率分别为74和 93 μmol/(h·g),组3和组4的制氢速率接近,分别为145和136 μmol/(h·g)。文献[7]报道负载Pt的P3HT催化剂产氢速率约为5 μmol/(h·g),而不加Pt的P3HT产氢速率可忽略不计,显然纤维化后P3HT的制氢性能得到显著提升。多孔光催化剂通常优于非多孔光催化剂的主要原因:(1)较大的表面积和丰富的孔隙可有效捕获更多的物质(如有机物、水和CO2分子),有利于后续的光催化转化;(2)光在孔隙内的反射和散射增强了光的捕获;(3)多孔光催化剂增加了活性中心密度;(4)多孔结构缩短了电荷从纤维内部到表面的迁移距离[23]。本文同样从以上4个角度分析得出以下结论:P3HT纳米纤维较其粉末状材料(易团聚)的大比表面积优势使得其制氢性能得到了改善。结合4组纤维膜的产氢结果和图1中4组纤维膜的SEM图可知,组1、组2纤维膜的纤维粗糙多孔和组3、组4纤维膜的纤维直径小都对提升制氢性能起到了有益作用。

为进一步分析组1~组4 的P3HT/PMMA纳米纤维膜制氢速率的差异,采用BET法对纳米纤维比表面积和孔径分布进行测试和分析。组1纳米纤维膜得到的氮气等温吸脱附曲线出现了截距为负的情况,产生这种情况的原因可能是纤维膜的内部结构较差,出现较多球珠,但在宏观上仍然可成膜,并且纤维膜柔软可弯曲从而保持纤维膜的完整性,如图5所示,其余3组P3HT/PMMA纳米纤维膜情况类似。

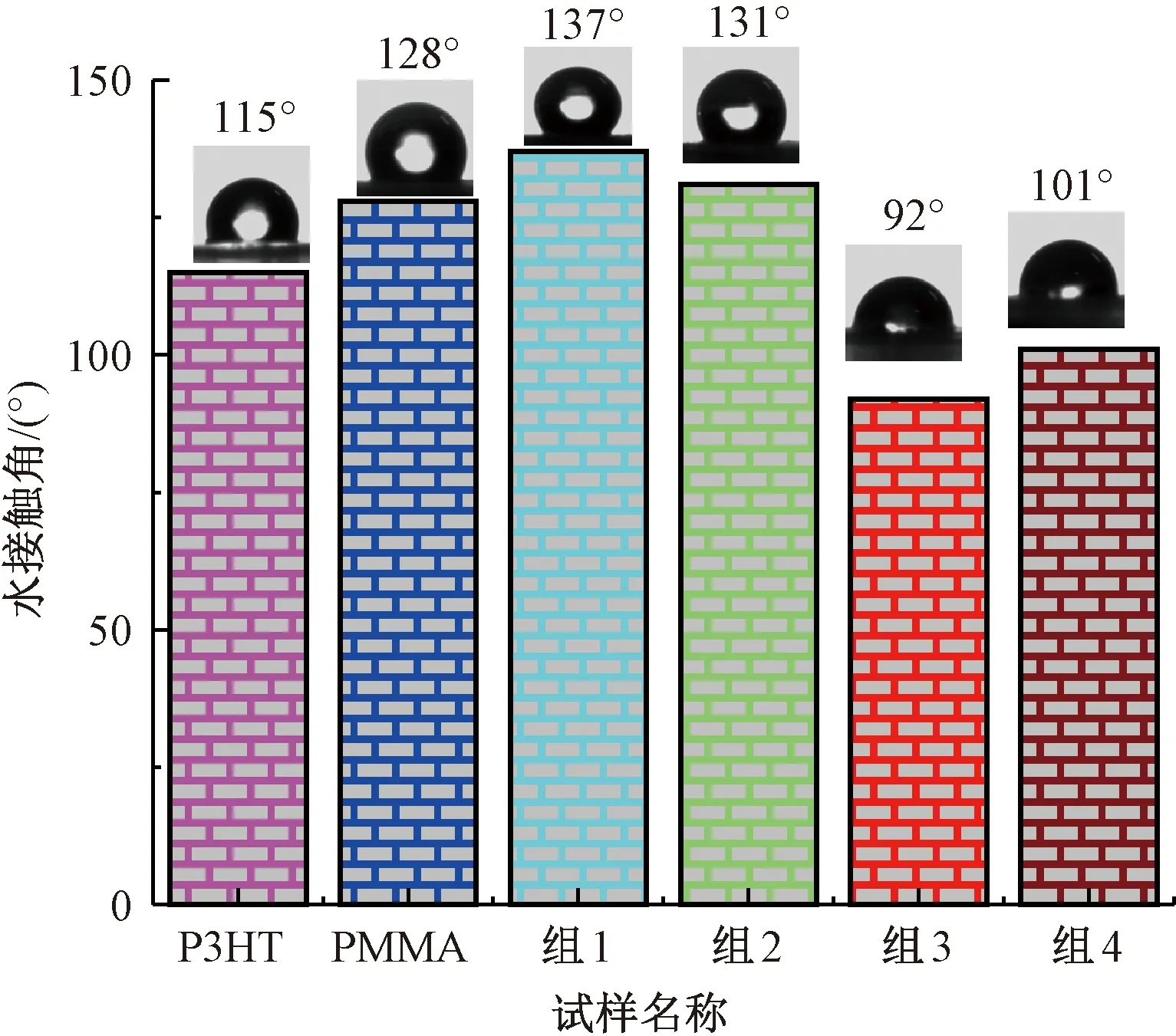

根据文献[24]可知,粉末状光催化活性材料的亲疏水性能对其在水中的分散性有重要影响。亲水性好、分散性好的材料的表面有利于水的吸附,水分子更容易接近活性位点,这有利于提高其产氢性能。因此,纤维膜材料的亲水性越好,越有利于纤维捕获更多的水分子,提高其产氢性能。图6为4组纳米纤维膜以及单一P3HT和PMMA膜与水的接触角测试结果。由图6可知:所有薄膜均表现为疏水性质;单一P3HT和PMMA膜的接触角分别为115°和128°;共混P3HT/PMMA纳米纤维膜中,组3纳米纤维膜的接触角最小,为92°,因此该组纳米纤维膜疏水性最低。在同样条件下光催化时会有更多水分子接近活性位点并参与反应,这与组3纳米纤维膜的产氢速率(145 μmol/(h·g))在4组纳米纤维中最高的结果是一致的。组4纳米纤维膜的接触角和产氢速率与组3纳米纤维膜接近,也从侧面证明了这一点。相反,组1和组2纳米纤维膜较单一P3HT的疏水程度有所提高。接触角越大,纤维膜越疏水,材料在产氢过程中越易保持完整,这对光催化材料的回收是有利的,但有效光催化成分(P3HT)与水的接触概率同时变小,这对产氢效率来说是不利的,因此组1和组 2纳米纤维膜的产氢速率较组3和组4纳米纤维膜减小。

图6 不同纳米纤维膜的水接触角测试结果Fig.6 Contact angle test for the different nanofiber membranes

与水接触之后,半导体在光照作用下激发产生的电子-空穴对能否传输到半导体分子/水分子界面并产生分离,这对制氢性能也是至关重要的。因此,将4组纳米纤维膜简单研磨后进行粉末X-射线衍射测试,结果如图7(a)所示。4组纳米纤维膜具有几乎相同的X-射线衍射图谱,10°~25°的衍射峰为PMMA的非晶峰,P3HT的衍射峰都没有出现,因此纳米纤维膜中P3HT都表现为非晶状态。结合紫外-可见吸收光谱中610 nm处出现肩峰的结果可知,P3HT分子在纳米纤维中有聚集但为无序排列,“聚集”主要是因为P3HT分子链间发生了缠结。图7(b)(c)为组3纳米纤维膜内单根纤维的SEM图和S元素的Mapping图,由此证明了P3HT基本均匀分布在纤维内。P3HT结晶性越好,越有利于载流子的传输,因此可以预测如能调控P3HT发生结晶,将更有利于电子-空穴对的传输,从而进一步提高其光催化性能。

为探究材料电子-空穴对是否有效分离,进一步测试了P3HT/PMMA纤维膜的光电流大小。将固定面积(2.5 cm×2.5 cm)的P3HT/PMMA纳米纤维膜夹在FTO玻璃板上,电解液采用0.5 mol/L的Na2SO4水溶液,将薄膜完全浸入电解液中并正对光源,施加2.0 V电压,用300 W氙灯间歇性照射。组3纳米纤维膜测试结果如图8所示。由图8可知,在一段时间内,组3光电流值在一定范围内循环(波峰为光电流,波谷为暗电流),这表明材料在光照下确有电子-空穴对形成和分离的过程,从而产生了光电流。

3 结 论

采用静电纺丝法以PMMA为辅助聚合物,通过改变溶剂类型、空气湿度和P3HT含量制备了4组P3HT/PMMA纳米纤维膜,并对4组P3HT/PMMA纳米纤维膜光催化分解水制氢性能进行测试分析,主要结果如下:

1)高空气湿度以及低沸点CF溶剂的添加,易于形成含孔隙结构的纳米纤维,使用单一高沸点溶剂CB时,改变空气湿度对纤维形貌几乎没有影响,但纤维直径较共混溶剂明显变小。多孔结构和小直径下的P3HT/PMMA纳米纤维膜,其最高产氢速率为145 μmol/(h·g),制氢性能较已报道的粉末状负载Pt的P3HT制氢性能(约5 μmol/(h·g))有很大改善。

2)紫外-可见吸收光谱、X-射线衍射、接触角和光电流测试结果表明,P3HT/PMMA纳米纤维膜中光活性成分仅为P3HT,其分子在纳米纤维中均为非晶结构,但组3纤维具有最低的疏水性,且电子-空穴对可以有效分离,与其光解水制氢性能结果一致。

P3HT纳米纤维膜较其粉末状材料在光解水制氢方面表现出较大的提高,但在试验过程中仍然存在一些问题,如静电纺丝P3HT/PMMA纤维中存在大量球珠,因此进一步优化纺丝条件,获得直径更小、比表面积大且均一的纳米纤维对进一步提高其制氢性能有重要意义。此外,若辅助聚合物能有比PMMA更好的亲水能力,则有望进一步提高P3HT纤维光解水产氢性能,添加除贵金属以外的其他低成本、高效的共催化剂可能是新的研究方向。