金属-复合材料胶接结构老化脱黏行为研究进展

夏开心,龚愉,单泽宇,亓新新,黄伟,王启兴,赵丽滨,3,5,6

金属-复合材料胶接结构老化脱黏行为研究进展

夏开心1,龚愉2,单泽宇2,亓新新3*,黄伟4,王启兴4,赵丽滨1,3,5,6

(1.北京航空航天大学 宇航学院,北京 100191;2.重庆大学 航空航天学院,重庆 400044;3.河北工业大学 机械工程学院,天津 300401;4.湖北航天飞行器研究所,武汉 430000;5.先进智能防护装备技术教育部重点实验室,天津 300401;6.河北省跨尺度智能装备技术重点实验室,天津 300401)

从加速老化试验方法、胶接结构老化规律研究以及界面脱黏数值模拟3个方面回顾了过去对于胶接结构老化脱黏行为的相关研究。重点介绍了模拟老化的各类人工加速试验方法,常用的针对老化加速试验的寿命评估模型,以及胶接结构老化后材料性能退化的规律研究。还介绍了采用虚拟裂纹闭合技术(VCCT)、内聚力模型(CZM)以及渐近损伤方法(PDM)模拟结构脱黏行为的研究现状。最后,对胶接结构老化脱黏行为的研究进行了总结与展望。

复合材料;胶黏剂;胶接结构;老化脱黏;贮存延寿;性能退化

导弹武器一般多含壳体结构,为了保证导弹外形的光滑,所使用的金属与复合材料结构之间的连接普遍采用胶接形式[1-2]。由于导弹武器不同部位的功能性差异,胶接结构中的复合材料种类较多。例如用于整流罩或高负荷部位的玻璃钢复合材料,用于舱体、翼面及发动机壳等轻质需求部位的碳纤维复合材料,以及用于热导流板等耐高温部位的陶瓷基复合材料等[3]。另外,基于装备胶接部位具体需求不同,已经开发了许多不同类型的胶黏剂。例如具有耐高温性能的环氧胶黏剂、酚醛树脂胶黏剂及有机硅胶胶黏剂,具有耐低温性能的有聚氨酯胶黏剂等[4-5]。不同的材料和胶黏剂组合形成了丰富的胶接形式。

导弹武器通常需要满足长期贮存需求,但是在贮存过程中,会面临长期环境的老化作用[6]。长期贮存后的部件会出现诸如掉漆、金属锈蚀以及金属-复合材料胶接结构局部脱黏等老化损伤现象,其中局部胶接脱黏为主要失效形式[7]。一方面,由于不可避免的先天加工缺陷,胶接结构会由于制造、工艺等因素导致各类先天性损伤,例如孔洞、气泡、裂纹以及胶富集等,这些加工缺陷往往是后续胶接结构经历环境老化后出现损伤的源头[8]。另一方面,金属和复合材料之间的刚度差异较大,胶接结构在高温高压固化制造环境下会产生残余应力,残余应力是后续黏结界面裂纹扩展的重要驱动力之一[9],以上这些因素共同导致了胶接结构的脱黏行为。

残余应力一般受制造工艺的影响,通过改进固化或黏接工艺可以减小残余应力。老化作用主要受贮存环境的影响,因此不可控因素更多[10]。脱黏会极大地影响胶接结构的强度,并进一步影响导弹武器的使用性能。为了深入了解界面脱黏对胶接结构的性能影响,掌握胶接结构在经历长期贮存老化后的失效机理,研究人员已经对此进行了大量研究。本文对金属-复材胶接结构老化脱黏行为的研究现状进行了分析和梳理,主要包含3个部分,第1部分介绍了适用于胶接结构的老化试验方法,重点阐述了目前较多应用的加速老化试验方法以及寿命评估模型;第2部分概述了复合材料及胶黏剂老化行为规律的相关研究;第3部分介绍了目前可应用于结构脱黏的先进数值方法。

1 胶接结构老化的试验方法

金属-复合材料胶接结构是武器导弹的基本结构,为了评估经历长期贮存以及老化作用后武器中的材料及界面性能的退化,需要开展同等老化作用效果下的材料级老化加速试验,以掌握武器导弹胶接结构同等材料和界面在经历老化后的剩余强度和性能[11]。

1.1 试验原理及流程

由于采用常规自然老化试验所消耗的时间成本较大[12],因此衍生出了一系列的加速贮存老化试验。加速贮存老化试验是加速寿命试验的一种类型[13],可以用于研究导弹武器贮存老化问题。

加速贮存老化试验可以提前获取材料乃至整体结构在经历和自然老化环境同等作用效果后的性能变化,由此了解和掌握导弹武器老化后的材料缺陷或薄弱结构部位,之后进行针对性的改进,以达到武器延寿目的。吴明强等[14]提出了一个加速老化试验设计的流程,包括:文献调研;失效机理及失效模式分析;根据老化因素确定使用应力及最大应力;根据老化模型建立加速应力-寿命关系;确定加速试验类型;完成试验设计。该流程基本涵盖设计加速试验的所有环节。

1.2 试验方法

试验方法主要有自然老化、人工加速老化2种方法。自然老化是完全依靠自然环境对材料或结构施加老化条件,但试验周期长、环境条件无法控制。另一种较为可控的为人工加速老化试验方法,目前已经发展出了众多人工老化方法,例如热老化、臭氧老化、光老化、人工气候老化、生物老化、高能辐射和电老化以及化学介质老化等[15]。考虑到导弹武器贮存隔绝了外部大环境中普遍存在的太阳辐射、盐雾等大部分环境因素,导弹武器在贮存过程中所能接触到的老化环境因素主要为温度和湿度[16]。因此,本文将着重介绍涉及这2方面的加速老化试验方法。

1.2.1 热空气加速老化法

热空气加速老化法是较早出现的加速老化试验方法之一[17]。热是导致高分子材料发生老化的主要因素之一,随着温度升高,胶黏剂或复合材料基体的内部分子运动加剧,加速了聚合物的降解过程。多数热空气老化试验在油浴烘箱中进行,也可以在电热鼓风干燥箱内进行,材料或结构暴露于箱内,定期取样进行测试,以获取老化后的剩余强度或力学性能变化规律,从而有效评估材料或结构经历对应环境老化后的性能薄弱点,以及正常服役时的使用寿命[18]。

欧阳飞等[19]使用热空气加速老化法测得了航空发动机密封材料氟橡胶和氟醚橡胶在不同高温及老化时间条件下的贮存性能,以压缩后永久变形率不超过10%为寿命判断指标,老化温度分别选取250、200、180、160 ℃,以最长224 d老化时间为准,中间取样间隔不少于5次,高温加速老化数据可用于计算寿命模型参数,进而预测氟橡胶和氟醚橡胶在常温下的贮存寿命分别为8.3、20.1 a。热空气加速老化法一般以恒定温度控制作为加速老化的手段,不能反映温度交变、湿度、光照等环境因素的老化效应,因此该方法不太适用于服役环境较为复杂产品的老化加速试验。

1.2.2 温度交变老化试验

高温可以加速胶黏剂高分子链的运动速率,低温则可以导致高分子胶黏剂产生内应力,高低温交变导致胶黏剂发生高分子链的断裂,发生老化降解。另外,此类热循环会使得复合材料层压板中产生裂纹,并且在氧化环境中,裂纹会加速进行扩展[20]。

高低温交变老化试验是评价高分子材料耐温性能的常用老化试验方法[21],通常在温度交变老化试验箱内进行。高低温交变一般为从某一温度1(一般为室温)以恒定的升温速率升温至某一温度2,维持2温度一定时间,然后以恒定的降温速率,降温降至某一温度3,维持3温度一定时间,然后升温至1,此为1个温度循环[22],如图1所示。循环周期长短,可根据具体试验要求而定。

图1 交变温度循环

张春雷等[22]针对碳纤维环氧树脂基复合材料制成的芯棒进行了高低温老化研究,温度范围为–60~150 ℃,–60 ℃持续保温8 h,150 ℃下持续保温8 h,23 h为1个周期。最长进行了50个周期老化后的强度试验表明,芯棒的整体力学性能变化不明显,但抗弯和抗冲击能力均减弱。Qin等[23]使用温度交变老化试验研究了CFRP/铝胶接接头的老化后失效规律,温度范围为–40~80 ℃,–40 ℃持续保温3 h,80 ℃下持续保温4 h,升降温度速率均为40 ℃/h,每12 h为1个循环,持续老化或取样时间为0、5、10、15 d。老化后的静载测试结果表明,接头的破坏强度在老化5 d后下降约23.5%,老化10、15 d后失效强度分别降低约26.5%和30.5%。

温度交变老化试验能够反映日夜和季节变化等老化效应,但由于不同胶接接头的强度设计要求不同,在加速试验后的评估寿命阶段,需要给出一个具体的寿命判断标准才可预测接头服役寿命,例如强度下降多少时接头不再满足服役期强度要求等。

1.2.3 湿热老化试验

湿热老化试验是评价胶黏剂及基体材料在高湿、高温环境下耐老化性能有效且被广泛使用的试验方法[24–26]。在高湿度环境下,水分能够渗透到高分子材料内部,导致高分子材料发生溶胀,部分亲水性基团发生水解,导致高分子材料发生老化降解。另外,水分渗入到高分子材料内部,还能够导致高分子材料内部的添加剂(如增塑剂、配合剂以及其他物质)的溶解与迁移,影响高分子材料的力学性能[27]。在高热的作用下,高分子链的运动加剧,分子间作用力减小,促进了水分的渗透作用,加速了高分子材料的降解。湿热老化试验通常在湿热老化试验箱内进行,温度和湿度可以根据试验要求自行设定。

Mu等[28]研究了CFRP-铝合金胶接接头的在经历湿热加速老化试验后的失效载荷变化,湿热老化环境设置为80 ℃及95%相对湿度,老化时间分别为0、10、20、30、40、50、60 d,老化后进行准静态拉伸试验。为了建立了人工加速老化与自然老化之间的等效关系,他们通过定量分析接头强度与傅里叶变换后红外波段吸光强度之间的关系,提出了一个湿热老化接头失效载荷预测方法,并成功预测了真实服役情况下的失效载荷。

由于导弹武器一般具有日常库房贮存、战备值班挂载的特点,因此会经历一定的温湿度的环境变化,以及不同地区温湿度差异的环境老化特点。湿热老化试验能够反映温度和湿度双重环境耦合老化作用,适用于大多数胶接部位接头的贮存老化寿命加速评估试验。

1.3 加速老化寿命评估模型

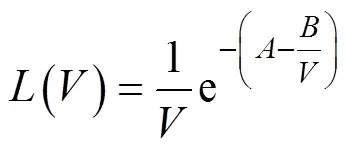

使用加速老化试验对自然贮存状态下的胶接接头进行寿命评估,需要使用寿命评估模型。目前进行老化研究时最常采用且最基础的寿命评估模型是Arrhenius模型[29],该模型表达式为:

式中:为寿命尺度;为热力学温度,;、为待定参数(>0)。

可以看出,上述Arrhenius寿命模型应用范围主要集中于和温度相关的老化问题,当老化作用为非单一温度影响时,可以考虑使用Eyring模型。Eyring寿命模型应用范围主要集中于和湿度相关的老化问题,该模型表达式为:

式中:可以是与相对湿度相关的应力值;、为待定参数。根据导弹武器的贮存特点,相关部位的金属-复合材料的胶接结构老化过程主要受到湿度和温度的联合影响。由于Arrhenius模型主要考虑与温度相关,Eyring模型主要考虑与湿度相关,因此可将以上两模型相结合[30],得到下列湿热老化寿命模型:

式中:、分别为相对湿度和热力学温度,其余均为常数。

基于Arrhenius模型,还进一步衍生出适用于各类受老化作用影响,材料性能随老化时间衰减的复合模型,这些评估模型对不同材料老化寿命评估的适用性还有待进一步讨论。例如袁立明等[31]提出了通过考虑老化损伤因子来评估纤维增强橡胶基密封材料的寿命评估模型。Paeglis[32]提出了一个考虑分数应变能的Arrhenius复合经验模型,其中分数应变能定义为老化材料与未老化材料的抗拉强度和断裂伸长率之比。黄伟等[33]还借助人工神经网络模型预测了塑料经历自然老化后的寿命。

除此之外,基于高分子有机材料的黏弹性特性,同一力学松弛现象可以同时在高温短时间和低温长时间的条件下观测到,这一现象被称为时温等效原理[34]。该原理可用于研究高分子有机材料的老化寿命评估。例如付建农等[35]基于时温等效原理测得了不同温度下高分子材料聚砜的应力松弛曲线,通过提高温度实现了时间加速效果,以此获得完整长时间线内材料的应力松弛结果。梁俊怡[36]基于时温等效原理研究了不同温度和时间等效条件下沥青材料的老化后性能,通过对比试验结果发现,提高温度和缩短时间后的老化试验组和对照组的老化效果等效,例如163 ℃、1 h和120 ℃、5 h等效,作者建议使用高温条件,以节约时间成本。史志翔等[37]使用时温等效原理和Arrhenius模型,结合高温加速挥发试验预测了聚丙烯常温下的长期老化挥发有机物含量问题。

2 胶接结构老化规律研究

导弹武器的金属-复合材料的胶接结构在经历贮存后的老化失效中,除了少部分的金属锈蚀脱漆,最普遍的失效模式为脱黏失效,脱黏主要和复合材料以及胶黏剂的性能退化相关,因此需要重点关注复合材料和胶黏剂的老化行为[38]以及胶接结构整体的老化行为。

2.1 复合材料的老化

复合材料的老化涉及到许多因素[39],例如温度、湿度、紫外线、持续应力、酸碱环境等,这些因素会影响基体、增强填料和聚合物-填料界面的状态,从而间接或直接地影响复合材料的力学性能[40-41]。最早对老化行为的研究集中于玻璃、塑料等高分子材料[42],后来由于复合材料的大规模使用,便逐渐开始了对复合材料的老化研究。

一般情况下,纤维增强复合材料具有耐热性,在–30~60 ℃内,短期温度变化不会发生不可逆的影响,而长期热老化则会导致化学成分的改变,复合材料性能发生不可逆影响。Barjasteh等[43]对玻璃纤维/碳纤维混合复合材料的热老化研究表明,复合材料会由于热老化发生质量损失,损失程度取决于温度。另外,有文献[44]研究表明,热老化还导致了复合材料表皮收缩和密度增加,这促进了拉伸内应力和裂纹的出现。Fan等[45]在90、120、150 ℃的空气循环烘箱中进行了长达13 d的碳纤维层压环氧树脂复合材料层板的热老化研究,为了对比还研究了纯树脂样品。结果显示,两者弯曲强度和模量均随老化时间快速下降,且纯树脂试样的下降程度和速率大于复合材料。以初始强度的80%作为寿命判断标准,使用Arrhenius模型评估了该复合材料的常温工作寿命约为14 a,复合材料热老化后的抗弯强度和弯曲模量保持率均大于纯树脂,因此复合材料的弯曲性能在很大程度上由基体材料控制。Akay等[46]对碳纤维增强双马来酰胺在210、230、250 ℃的烘箱中长达2 000 h的热老化研究表明,复合材料的弯曲和层间剪切强度下降了60%,热老化引起了微裂纹的产生,主要原因是纤维和树脂的热膨胀系数不匹配。另外,纤维/基体脱黏和微裂纹的存在还会进一步促进热氧反应[47-49],从而加剧热老化对复合材料力学性能的弱化作用。

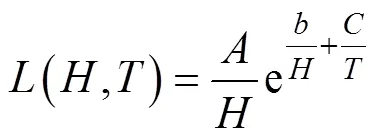

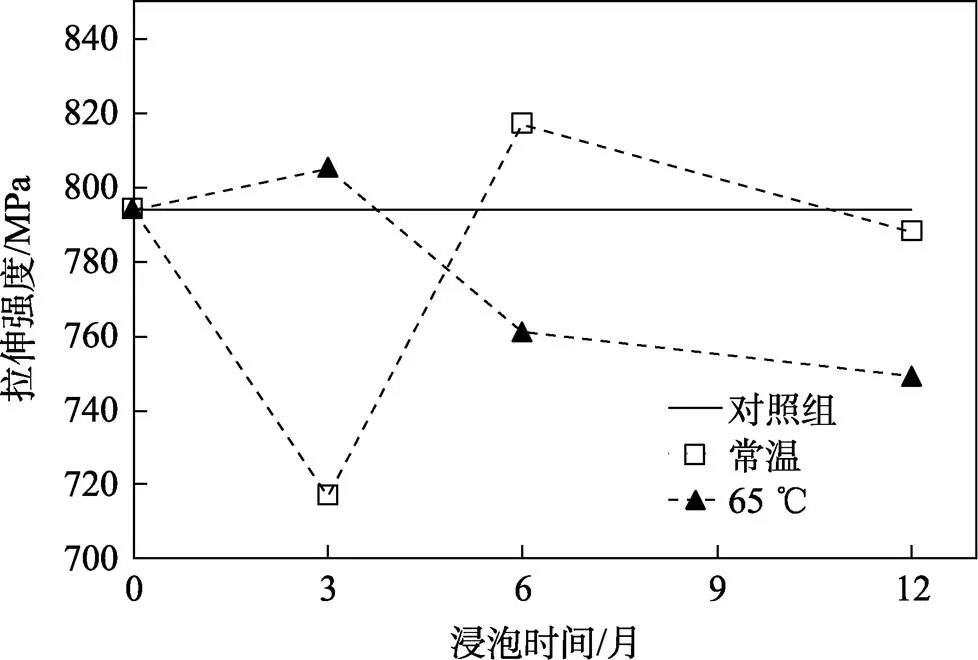

湿热效应是导弹武器在贮存中影响复合材料老化的一大主要耦合老化因素,大多数研究均表明,湿热耦合老化作用比单一热老化或湿老化的破坏作用更大。张武昆等[50]对湿老化、湿热老化后的开孔板压缩强度及失效机理进行了研究,试验结果表明,压缩强度在湿、湿热老化后均有所下降,且后者环境作用下的压缩强度下降更显著。数值研究表明,湿热作用下开孔板的压缩失效面积更大,且失效模式显著不同于正常干态和单独湿环境作用。Shan等[51-52]对不同湿热环境下铝-CFRP接头的失效机理研究表明,湿热环境会大大缩短损伤的扩展过程,并降低接头的强度,还加剧了单搭接接头的二次弯曲效应。此外,基于传统特征曲线,还建立了考虑湿热效应的特征曲线,该曲线可用于预测复合材料接头在任何湿热环境下的失效情况。显然,温度对水的负面老化作用具有促进作用,Mourad等[53]对玻璃/聚氨酯复合材料的湿老化和湿热老化对比研究可以证实这一点,玻璃/聚氨酯复合材料在室温下暴露于海水1 a后的拉伸强度降低19%,但在65 ℃下暴露1 a后降低了31%。Santhosh等[54]以及张月欣等[55]的研究还表明,老化温度越高,复合材料的吸水率和水的扩散速度越快。另外有研究也指出,湿热老化后,复合材料的剩余强度也受其他因素控制。如高超干[15]研究了不同铺层下树脂基复合材料的湿热老化行为,发现在同样的老化温度条件下,对于单向板和正交层压板中,3种不同的铺层试件在相同的老化温度下具有一致的吸湿率,但90°单向板的剩余强度下降率最大。研究还表明,无论是自然还是实验室环境下的老化,单向复合材料层压板的弯曲强度的下降均遵循古尼耶夫公式。另外,张月欣等[55]对碳纤维/环氧复合材料的老化研究表明,层合板吸湿后会发生溶胀,低于玻璃化转变温度的湿热环境会极大影响断裂样貌,但对玻璃化转变温度影响不大。Earl等[56]通过较长时间的老化研究发现,即使低于玻璃化转变温度,随着时间的延长,湿热老化最终也会导致复合材料玻璃化转变温度g的变化。高温固化的E-玻璃/凯夫拉增强环氧树脂复合材料在60 ℃的湿热老化环境下暴露285 d,g下降了10%~12%,而低温固化E-玻璃增强环氧树脂复合材料的g提高了6%~7%,如图2所示。另外,Mourad等[53]对比研究了玻璃/环氧树脂和玻璃/聚氨酯复合材料在海水浸泡条件下的力学性能,发现由于后固化效应,玻璃/环氧树脂复合材料的拉伸强度在长期湿或湿热环境老化的初始阶段有所增加,分别在常温条件下浸泡6个月以及在65 ℃浸泡3个月后,拉伸强度均有所提高,但在老化后期阶段均下降,如图3所示。

图2 湿热老化对不同复合材料玻璃化转变温度的影响[56]

图3 玻璃/环氧树脂复合材料老化后拉伸强度变化[53]

此外,不同的成形工艺也会影响复合材料的老化性能。Dai等[57]研究了不同加工方法的复合材料杆的抗老化性能,结果表明,拉挤工艺制成的玻璃钢复合材料具有最佳的抗老化性能。

温度和湿度对复合材料有显著影响,从而影响金属-复合材料胶接接头的稳定性。湿热老化后,复合材料的性能退化可归因于高温引起的基体热氧化和水分子引起的基体塑化[58],但后者比前者更容易观察,因为大多数复合材料的模量在湿热老化后降低,破坏应变增加[59-60]。另外,当水分子进入纤维/基体的界面,会导致基体膨胀,从而破坏界面的键合,受载后发生纤维撕裂失效[61-62]。当湿度和温度老化效应结合起来时,湿热老化最为显著的失效机理是高温促进了水的扩散,温度的升高会减少复合材料吸湿率达到平衡的时间。Scida等[63]认为,该促进作用主要通过两方面,老化温度的升高使得基质膨胀和水分蒸发加速。另外有文献数据表明[59,64],最大吸水率与老化温度还成正比。因此,未来应着重收集“温度-湿度-时间-强度”此类综合数据,以掌握温度和湿度随老化时间对复合材料性能的耦合影响。

通过访谈得知,部分学员的急性训练伤得不到及时有效的处理,甚至日积月累成了慢性损伤,严重影响到日常训练。比如说部分学员脚踝受伤后基本上就是一瓶红花油、几贴膏药了事,根本不能达到药到病除的效果,一伤就能伤几个月,使得学员对门诊部失去了信心,宁愿疼着都不去看医生。部分学员的慢性损伤也不能得到有效救治,带病参训的学员不在少数,带病参训一方面增加了发生训练损伤的风险,一方面增加了学员对训练的抵触情绪,不利于教学训练的展开。因此,学校要加强医务监督的力度,做好卫生保障工作,提供让学员满意的医疗保障服务。

2.2 胶黏剂的老化

胶黏剂的老化也是导致胶接结构脱黏的重要因素,以大规模应用的环氧树脂胶黏剂为例,此类胶黏剂具有较高的透明度。胶黏剂老化后的性能会极大地影响胶黏剂本身的黏结强度,以及胶接接头受载后的力学行为。

单一热老化作用于胶黏剂的主要机制是发生热氧化反应。Long等[65]对环氧树脂的研究表明,热老化主要发生在环氧的外表面,而内部结构不受影响,热老化环氧树脂由老化表层和未老化内层组成了表皮-核心结构。其他文献[66]也观察到了类似的结构。Li等[67]和Long等[65]研究表明,热老化的主要机理是高分子链的断裂和交联反应。Yang等[66]研究了环氧体系胶黏剂在30~130 ℃下老化160 d的性能,在后固化和热老化过程中,分子链结构将被重新排列,导致更密集的交联反应。Xu等[68]还发现,15 d的单一热老化导致的后固化作用还使得环氧胶黏剂的g有所上升。由于此类后固化对于胶黏剂的力学性能有显著的改善,因此可以被视作抗老化的一个过程[69]。

对于湿热老化,由于胶黏剂易受水分影响,吸水后会膨胀,胶黏剂内部和外部之间的不均匀膨胀会导致内应力的产生[70],而热会促进水的扩散,并影响胶黏剂的吸水率[71]。Fata等[72]对环氧体系胶黏剂的热老化及水热老化行为的研究表明,水热老化能够显著改变环氧体系胶黏剂的化学特性。水分会导致胶黏剂分子链的断裂而产生裂纹,裂纹反过来进一步加剧水分扩散[73]。李亚丰等[74]对环氧树脂的湿热老化研究表明,水分导致的基体塑化降低了基体的g,温度升高加速了胶黏剂的吸湿过程。李传习等[75]研究了加速湿热老化作用后纳米增韧环氧胶黏剂的力学性能,研究发现,常温和高温湿热老化作用会分别使得胶黏剂玻璃化转变温度下降和升高,而对应的胶接接头的载荷极限随老化时间的增加而下降。高岩磊等[76]对环氧树脂胶黏剂老化后的力学性能进行了研究,随着热氧老化中的老化温度升高,胶接接头测得的胶黏剂剪切强度均先提高再下降,且下降趋势在温度较高时更加明显,这一后固化现象对性能的提高与复合材料中的所受的影响表现类似[53]。

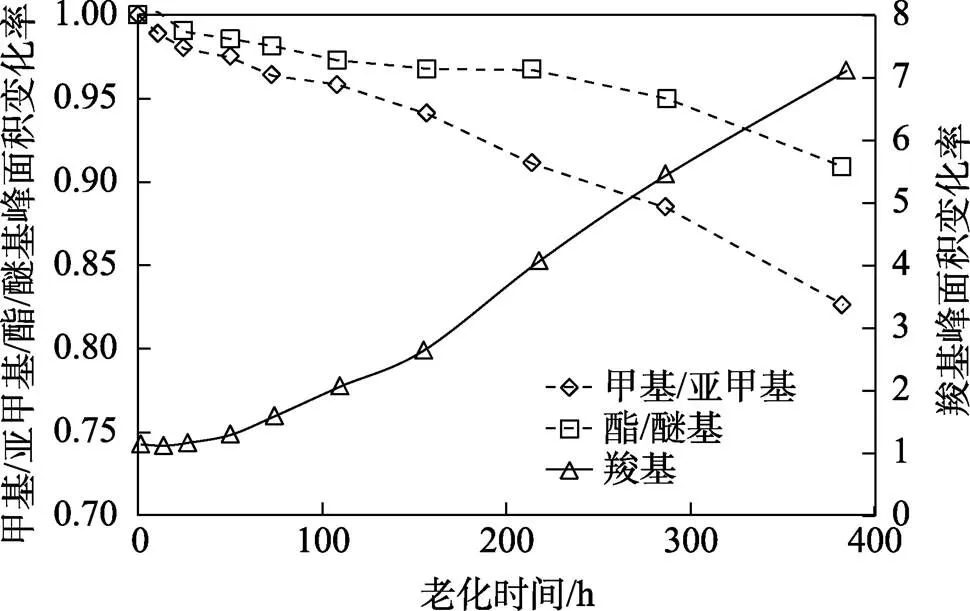

除湿热效应外,胶黏剂受紫外线照射环境老化作用影响较为显著。云梁等[77]的研究表明,环氧树脂胶黏剂在紫外线环境老化作用下会出现甲基/亚甲基和酯/醚基向羧基转变。不同基团特征峰面积的下降和上升趋势均较为明显(如图4所示),对外特征表现为环氧树脂胶黏剂颜色逐渐加深变黄。刘斯文[78]的研究表明,不同固化剂下的环氧胶黏剂在紫外/温度交变老化环境下,拉伸极限载荷和强度均随老化时间表现出先上升后下降再上升的波动趋势。

图4 老化时间对胶黏剂各基团特征峰面积变化率的影响[77]

大多数金属-复合材料胶接接头使用的树脂胶黏剂和复合材料树脂组分类似,但胶黏剂受环境老化的直接性能影响相较于复合材料更为显著[45]。对于热老化环境,尽管短期的后固化有助于提高胶黏剂性能,但长期的热老化会使得胶黏剂的化学链断裂,从而导致黏结性能退化,引发内聚失效或黏结界面失效,最终影响胶接接头的稳定性[66]。在湿热老化环境下,高温会促进水分子的溶解和扩散[70],从而加剧胶黏剂塑化最终影响胶接性能。

2.3 胶接结构整体的老化

金属-复合材料胶接结构体主要包括金属和复合材料、胶黏剂及胶接界面,其中胶接界面包括金属/胶黏剂界面、复合材料/胶黏剂界面,而复合材料中还包括了纤维和基体之间的界面。因此,对于接头整体的老化后脱黏失效,可能发生的形式有界面破坏、胶黏剂的内聚破坏以及混合破坏[79]。其中,以混合破坏脱黏最为常见[80-81]。

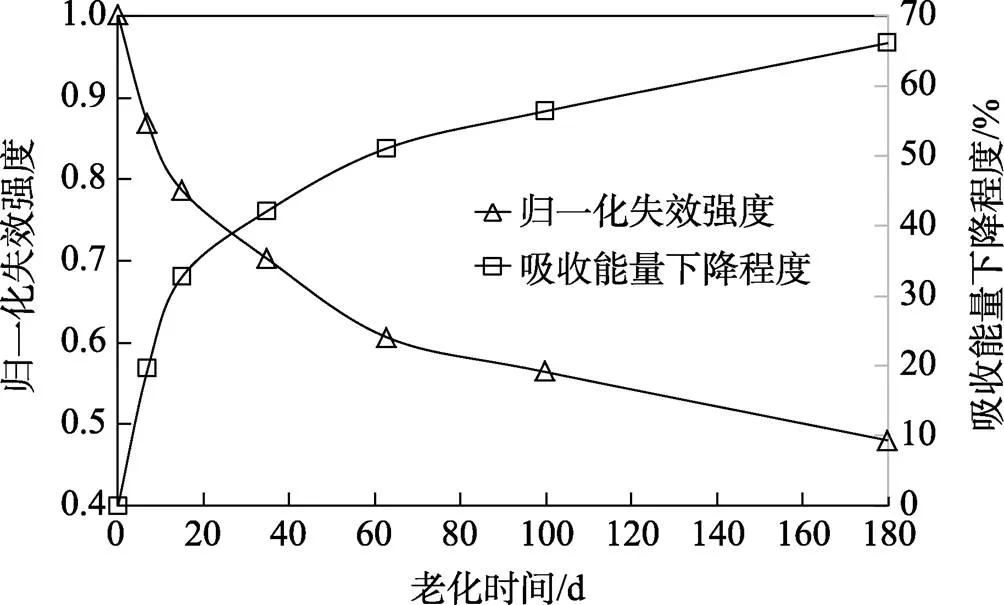

过去已经进行了许多研究来调查湿度、高温或其他环境条件对金属-复合材料接头行为的影响[82-84],这些研究反映了胶接接头结构响应对老化环境变化的敏感性。Karbhari等[85]观察到,在暴露于65 ℃的热水中14 d时,钢-CFRP胶接接头的黏接强度显著下降。Dawood等[82]将钢-CFRP接头暴露在38 ℃的干湿交替湿热加速环境中,1个月后,接头强度上升48%,6个月后,黏接强度降低了约60%。邵新愿[86]对CFRP-铝胶接接头的在50 ℃去离子水湿热老化环境下的力学性能进行了研究,老化时间最长为180 d。研究发现,失效载荷随老化时间的增加不断下降,经过180 d的湿热老化后,接头最终强度仅为初始强度的47.96%,准静态加载过程中接头吸收的能量下降64.2%(如图5所示)。老化后期的失效模式均为混合失效破坏,破坏面样貌如图6所示,其中胶黏剂的内聚失效占据主要的失效模式。Nguyen等[84]研究了钢-CFRP双搭接接头在20、50 ℃海水环境中的湿热老化行为,最长老化时间达到12个月,他们使用Arrhenius模型有效地模拟了接头老化后的性能退化趋势。通过测量接头、胶黏剂以及复合材料的剩余强度和刚度,他们发现接头刚度和强度的下降应主要归因于胶黏剂的性能退化,而不是黏接界面。Knight等[87]对复合材料单搭接剪切试样在82 ℃和85%相对湿度下长达772 d的湿热老化研究表明,随着老化时间的增长,接头的表观剪切强度降低,破坏模式从黏性内聚破坏逐步发展到复合材料的纤维撕裂(胶黏剂与复合材料黏接界面附近)破坏。湿热后的再干燥试验表明,湿热老化导致接头发生了不可逆的性能损失。另外,Korta等[88]研究了湿度温度老化对多材料黏接接头剪切和拉伸强度的影响,发现即使在中等恶劣的老化条件下,接头也会严重退化,温度膨胀系数被认为是不同材料制成的接头性能的老化关键因素,因为它是环境温度变化时接头内产生内应力的直接原因。

综合以上对于复合材料和胶黏剂的老化规律研究发现,温度因素对于胶接接头影响主要在于基体及胶黏剂受高温的影响较大,相邻材料热膨胀系数的差异会导致内应力的产生,从而引发金属/胶黏剂界面和纤维/树脂界面分别出现黏合失效和纤维撕裂失效[89-90],这也是老化后期出现失效时界面多为混合失效形式的原因之一。对于湿环境,金属容易发生腐蚀,从而影响金属/胶黏剂界面黏合发生界面脱黏失效[91-92]。同时,水分对于树脂和胶黏剂的影响很大,例如增加树脂和胶黏剂的塑性,或破坏其分子链,引发不均匀膨胀,从而产生微裂纹,导致纤维撕裂或内聚失效[60,70]。温度和湿度对胶接结构整体的老化综合影响既有合作关系,也有竞争。例如高温促进水分扩展,增强了基体塑化,从而降低胶接接头的力学性能,但高温导致的基体的后固化会在一定程度上抵消水扩展带来的负面影响。当后固化效果更明显时,接头的力学性能反而会提高。

图5 随老化时间延长接头失效强度及吸收能量变化[86]

图6 随老化时间延长接头失效断裂样貌[86]

Fig.6 Failure appearance of joint with the aging time extension[86]

3 胶接结构脱黏的数值模拟方法

导弹武器的实际贮存周期可能比较长,且对经历了贮存环境老化作用后的导弹武器进行1︰1尺寸脱黏性能试验的成本较为高昂,因此数值方法是替代试验方法的有效手段[93]。数值方法可以结合材料级加速老化试验结果以及寿命评估模型,进行老化后结构的脱黏模拟,进而对导弹武器进行贮存寿命预测和延寿指导。目前,针对胶接结构脱黏已经发展了众多数值模拟方法,下面将对此进行介绍。

3.1 虚拟裂纹闭合技术

VCCT最初用于计算裂纹的应变能释放率,后来该技术被广泛用于界面脱黏或裂纹扩展的建模[94]。相较于界面的脱黏扩展模拟,VCCT在精确计算脱黏前缘应变能释放率方面具有更大的优势。Kim[95]使用VCCT验证了所提出的编织玻璃/环氧树脂复合材料胶接接头脱黏裂纹前缘应变能释放率均匀性预测模型。Marannano等[96]研究了环氧胶黏剂黏合的金属黏结接头界面的I/II混合模式脱黏行为,使用VCCT对解析得到的应变能释放率进行了验证。Shokrieh等[97]提出了一种考虑界面非线性损伤响应的VCCT方法,并成功模拟了双悬臂梁试样分层测试中的纤维桥接现象,有限元结果与实验数据吻合较好,这一方法克服了VCCT只能进行脱黏初始损伤模拟的缺点。Arouche等[98]使用VCCT研究并计算了盐雾条件老化作用前后钢-CFRP胶接接头的II型起始断裂韧度和模态混合比,得到的计算结果较解析方法更加精确。Gong等[99-100]还将VCCT用于计算III型裂纹分层前缘的SERR。

3.2 内聚力模型

与VCCT不同,CZM方法在有限元建模过程中通过使用关联牵引分离定律的CZM单元来模拟界面的脱黏。CZM单元随着外部载荷的增大出现损伤,并逐渐失去刚度而张开。CZM能够预测脱黏的开始和持续增长,甚至适用于复杂结构。

Turon等[101]开发了一种确定裂纹扩展CZM参数的方法。该方法考虑黏接单元的大小和内聚力区域长度,还给出一个预估双线性本构黏接单元最小刚度的封闭表达式。Liljedahl等[102]使用CZM方法预测了多种湿热老化后的胶接接头的剩余强度,其中CZM的参数采用老化后的试样进行断裂测试获得。研究发现,忽略残余应变后2D模型对接头的预测强度略高于3D模型。Cui[103]研究了使用双线性本构时内聚强度对模拟韧性胶黏剂脱黏的重要性,内聚刚度会显著影响失效工艺区内的损伤演变,根据真实黏合强度调整刚度,可以提高双线性内聚本构的模拟能力。Hua等[104]使用CZM结合试验研究了不同纤维取向的铝-玻璃钢混杂层压板的脱黏开裂过程,CZM模型可以验证理论方法给出的界面模式混合和试验的位移曲线响应结果。Gong等[105-108]使用CZM先后模拟了复合材料I型、II型以及I/II混合型分层扩展行为,其中考虑了界面的大规模桥接现象、铺层顺序以及Z-pin增强等因素。此外,他们还研究了高温下I型和II型分层的CZM模型[109-110]。Mu等[111]通过引入修正的破坏准则和环境退化因子对CZM本构进行了修正,采用数值模型预测了湿热老化后铝-CFRP单搭接接头的性能,如图7所示。Tauheed等[112]研究了II型荷载作用下湿热老化作用后的CFRP胶黏接头的性能表征和预测,采用直接法提取CZM梯形本构的参数。研究发现,本构参数在裂纹前缘有所降低,且试样的边缘比中间部位下降得更明显。

图7 Mu等采用的老化后CZM方法[111]

3.3 渐进损伤方法

渐进损伤分析方法采用材料刚度退化的方法模拟损伤处的材料失效行为,PDM相较于VCCT和CZM关注的主体不再是界面而是材料和结构整体,在模拟中无需预制和假设缺陷或脱黏可能发生的位置。该方法完全依赖应力分析后的失效判断和退化模型来给出破坏结果,因此也适用于胶接接头的脱黏模拟,尤其适用于复合材料的损伤模拟。

Chen等[113]采用PDM和CZM耦合的方法研究了铝-CFRP单搭接及双搭接胶接接头在经历湿热老化环境后的强度,其中PDM主要用于复合材料的损伤模拟,CZM则用于模拟胶黏剂的力学响应。Godwin等[114]、Camanho等[115]以及Thoppul等[116]先后总结了纤维增强复合材料胶接接头应力分析和强度预测的研究成果,指出上述PDM方法能直观地反映复合材料接头破坏形式,且能模拟损伤的发生和扩展过程,极具应用潜力。山美娟等[117-119]使用PDM模拟了湿热环境作用下金属-复合材料接头的渐进损伤破坏过程以及开孔板的拉伸破坏,还提出过一种涉及湿热效应的改进渐进疲劳损伤模型(PFDM)来预测湿热环境下复合材料结构的疲劳失效。

4 总结与展望

金属-复合材料胶接结构老化脱黏行为受到复合材料老化和胶黏剂老化后的共同影响,而老化作用则又由众多环境因素决定。根据导弹武器的贮存条件特点,胶接结构湿热老化后的失效规律及机理是未来研究的重点。

总结发现,人工老化加速试验手段并不复杂,但需要配合适当的寿命判断标准和寿命评估模型。其中寿命判断标准和服役目标紧密相关,需要根据具体问题进行分析,文献中没有统一答案,一般和胶接接头的强度设计裕度相关。寿命评估模型是联系人工加速老化与自然老化之间等效关系的重要纽带,相对具有较为统一或通用的形式。例如文献中大多考虑使用Arrhenius寿命模型,但考虑湿热等环境耦合老化因素的寿命评估案例或模型较少,未来应该更多致力于研究非单一因素老化后的寿命评估方法。

现有复合材料及胶黏剂老化行为规律的研究表明,湿热条件的综合影响比单独条件的不利影响更具破坏性,湿热老化环境会改变高分子基体和胶黏剂的化学组分,进而影响复合材料的力学性能或胶接接头的黏结强度。热会促进材料的吸湿,从而加快基体和胶黏剂的降解,但同样引发的分子交联反应则会促进基体和胶黏剂的后固化,进而提高接头的强度,这其中存在竞争关系。另外,金属-复合材料胶接接头中的老化后脱黏失效表现为各部分的混合模式失效,包括胶黏剂的内聚破坏、胶接界面脱黏以及复合材料纤维/基体界面失效等。因此,此类混合模式失效是未来金属-复合材料胶接接头老化后失效机理研究的重点。此外,长期自然老化试验在文献中比较少见,作为最基本的对照情况,这些测试对于胶接接头的定性性能评估以及验证加速老化试验是十分必要的。

现有的先进数值方法能够有效模拟胶接结构的脱黏问题,但均存在一定的优劣及适用性问题。VCCT更适用于模拟脆性胶黏剂的脱黏断裂,以及计算裂尖应变能释放率,且需要定义断裂准则才能够分析界面的裂纹扩展。CZM需要确定的待定参数较多,并需采用细致的网格,分析计算的代价较大。PDM在应用于老化后的胶接结构脱黏模拟时,需要分别针对复合材料和胶黏剂发展并建立一套合理的失效判断准则及材料退化模型。

[1] 杨流春. 胶接装配技术在弹头造中的应用[J]. 航天工艺, 1989(6): 39-47. YANG Liu-chun. Application of Adhesive Assembly Technology in Warhead Manufacturing[J]. Aerospace Manufacturing Technology, 1989(6): 39-47.

[2] 王博哲, 吴竞峰, 范开春, 等. 导弹分离发动机盖板的设计研究[J]. 科学技术与工程, 2012, 12(30): 8125-8128. WANG Bo-zhe, WU Jing-feng, FAN Kai-chun, et al. The Design and Research of Cover Plate for Missile Separation Engine[J]. Science Technology and Engineering, 2012, 12(30): 8125-8128.

[3] SIENGCHIN S. A Review on Lightweight Materials for Defence Applications: Present and Future Developments[J]. Defence Technology, 2023, 24: 1-17.

[4] 郭磊, 刘检华, 张佳朋, 等. 航天工业中胶接技术的研究现状分析[J]. 中国机械工程, 2021, 32(12): 1395-1405. GUO Lei, LIU Jian-hua, ZHANG Jia-peng, et al. Research Status Analysis of Adhesively Connection Technology in Aerospace Industry[J]. China Mechanical Engineering, 2021, 32(12): 1395-1405.

[5] BANEA M D, DA SILVA L M. Adhesively Bonded Joints in Composite Materials: An Overview[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 2009, 223(1): 1-18.

[6] 张仕念, 吴勋, 颜诗源, 等. 贮存使用环境对导弹性能的影响机理[J]. 装备环境工程, 2014, 11(5): 17-22. ZHANG Shi-nian, WU Xun, YAN Shi-yuan, et al. Influencing Mechanism of Storage /Use Environment on Missile Performance[J]. Equipment Environmental Engineering, 2014, 11(5): 17-22.

[7] 孟涛, 张仕念, 易当祥. 导弹贮存延寿技术概论[M]. 北京: 中国宇航出版社, 2013. MENG Tao, ZHANG Shi-nian, YI Dang-xiang. Introduction to Missile Storage Life Extension Technology[M]. Beijing: China Aerospace Publishing House, 2013.

[8] SRINIVASAN D V, IDAPALAPATI S. Review of Debonding Techniques in Adhesively Bonded Composite Structures for Sustainability[J]. Sustainable Materials and Technologies, 2021, 30: e00345.

[9] 杨义军. 铝合金/玻璃钢粘接工艺性研究[D]. 哈尔滨: 哈尔滨工业大学, 2010. YANG Yi-jun. Study on Bonding Technology of Aluminum Alloy/FRP[D]. Harbin: Harbin Institute of Technology, 2010.

[10] 那景新, 王广彬, 庄蔚敏, 等. 复合材料粘接结构强度与环境耐久性综述[J]. 交通运输工程学报, 2021, 21(6): 78-93. NA Jing-xin, WANG Guang-bin, ZHUANG Wei-min, et al. Review on Strength and Environmental Durability of Composite Adhesive Structures[J]. Journal of Traffic and Transportation Engineering, 2021, 21(6): 78-93.

[11] 许胜刚, 陆家乐, 李劲. 机载导弹贮存寿命评估方法研究[J]. 电子产品可靠性与环境试验, 2023, 41(1): 1-4.XU Sheng-gang, LU Jia-le, LI Jin. Study on Evaluation Method of Airborne Missile Storage Life[J]. Electronic Product Reliability and Environmental Testing, 2023, 41(1): 1-4.

[12] 黄亚江, 叶林, 廖霞, 等. 复杂条件下高分子材料老化规律、寿命预测与防治研究新进展[J]. 高分子通报, 2017(10): 52-63. HUANG Ya-jiang, YE Lin, LIAO Xia, et al. The Degradation Behavior, Service Lifetime Prediction and Stabilization Strategy of Polymeric Materials under Complex Condition[J]. Polymer Bulletin, 2017(10): 52-63.

[13] 李敏伟, 傅耘, 王丽, 等. 加速贮存寿命试验设计方法研究[J]. 装备环境工程, 2014, 11(4): 58-64. LI Min-wei, FU Yun, WANG Li, et al. Study of the Design Method of the Accelerated Storage Life Testing[J]. Equipment Environmental Engineering, 2014, 11(4): 58-64.

[14] 吴明强, 吴超仑, 罗凯. 加速老化试验优化分析与设计[J]. 计算机测量与控制, 2010, 18(12): 2799-2801. WU Ming-qiang, WU Chao-lun, LUO Kai. Optimize the Design of Equipment Accelerated Aging Testing[J]. Computer Measurement & Control, 2010, 18(12): 2799-2801.

[15] 高超干. 树脂基复合材料的吸湿和多种环境下的老化规律研究[D]. 南京: 南京航空航天大学, 2020. GAO Chao-gan. Study on Moisture Absorption and Aging Law of Resin Matrix Composites in Various Environments[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2020.

[16] 张凯, 佘祖新, 王玲, 等. 导弹用高硅氧/酚醛结构件贮存寿命评估[J]. 装备环境工程, 2022, 19(4): 36-40. ZHANG Kai, SHE Zu-xin, WANG Ling, et al. Storage Life Evaluation of Silica Phenolic Component Used in Missile[J]. Equipment Environmental Engineering, 2022, 19(4): 36-40.

[17] 王建平. 涂层织物湿热空气加速老化试验方法[J]. 印染, 1994, 20(8): 31-32. WANG Jian-ping. Testing Method for Accelerated Ageing of Coated Fabric under Hot and Damp Air Conditions[J]. Dyeing and Finishing, 1994, 20(8): 31-32.

[18] 肖琰. 天然橡胶硫化胶的热氧老化研究[D]. 西安: 西北工业大学, 2006. XIAO Yan. Study on Thermal Oxidation Aging of Natural Rubber Vulcanizate[D]. Xi'an: Northwestern Polytechnical University, 2006.

[19] 欧阳飞, 黄雪萍, 吴涛, 等. 航空发动机常用橡胶的热空气老化研究[J]. 橡胶科技, 2022, 20(7): 322-325.OUYANG Fei, HUANG Xue-ping, WU Tao, et al. Study on Hot Air Aging of Rubber Commonly Used in Aeroengine[J]. Rubber Science and Technology, 2022, 20(7): 322-325.

[20] HOUGH J A, XIANG Z D, JONES F R. The Effect of Thermal Spiking and Resultant Enhanced Moisture Absorption on the Mechanical and Viscoelastic Properties of Carbon Fibre Reinforced Epoxy Laminates[J]. Key Engineering Materials, 1997, 144: 27-42.

[21] 殷宗莲, 杨万均, 肖敏, 等. 高低温条件下碳纤维增强尼龙复合材料的老化特征分析[J]. 装备环境工程, 2015, 12(3): 106-110. YIN Zong-lian, YANG Wan-jun, XIAO Min, et al. Aging Characteristics Analyses of Carbon Fiber Reinforced Nylon Composites in High and Low Temperature Conditions[J]. Equipment Environmental Engineering, 2015, 12(3): 106-110.

[22] 张春雷, 朱波, 乔琨, 等. 高低温老化对碳纤维复合材料芯棒力学性能的影响[J]. 高科技纤维与应用, 2012, 37(5): 20-22. ZHANG Chun-lei, ZHU Bo, QIAO Kun, et al. Effect of High-Low Temperature Thermal Aging on the Mechanical Properties of Carbon Fiber Reinforced Composite Core[J]. Hi-Tech Fiber & Application, 2012, 37(5): 20-22.

[23] QIN Guo-feng, ZHENG Li-yun, MI Pei-wen, et al. Influence of Single or Multi-Factor Coupling of Temperature, Humidity and Load on the Aging Failure of Adhesively Bonded CFRP / Aluminum Alloy Composite Joints for Automobile Applications[J]. International Journal of Adhesion and Adhesives, 2023, 123: 103345.

[24] 秦国锋. 温湿老化对车用CFRP/铝合金粘接接头静态失效的影响[D]. 长春: 吉林大学, 2018. QIN Guo-feng. Effect of Temperature and Humidity Aging on Static Failure of CFRP/Aluminum Alloy Bonded Joints for Vehicles[D]. Changchun: Jilin University, 2018.

[25] PATEL S R, CASE S W. Durability of Hygrothermally Aged Graphite/Epoxy Woven Composite under Combined Hygrothermal Conditions[J]. International Journal of Fatigue, 2002, 24(12): 1295-1301.

[26] MILLER S G, ROBERTS G D, BAIL J L, et al. Effects of Hygrothermal Cycling on the Chemical, Thermal, and Mechanical Properties of 862/W Epoxy Resin[J]. High Performance Polymers, 2012, 24(6): 470-477.

[27] DAO B, HODGKIN J, KRSTINA J, et al. Accelerated Aging Versus Realistic Aging in Aerospace Composite Materials. I. the Chemistry of Thermal Aging in a Low-Temperature-Cure Epoxy Composite[J]. Journal of Applied Polymer Science, 2006, 102(5): 4291-4303.

[28] MU Wen-long, NA Jing-xin, WANG Guang-bin, et al. Rapid Prediction Method of Failure Load for Hygrothermally Aged CFRP—Aluminum Alloy Single Lap Joints[J]. Composite Structures, 2020, 252: 112603.

[29] 王斌. 固体火箭发动机粘接界面湿热老化特性探究[J]. 中国胶粘剂, 2006, 15(7): 5-7. WANG Bin. Research to the Hygrothermal Ageing Characteristic of Solid Rocket Motor (SRM) Adhint[J]. China Adhesives, 2006, 15(7): 5-7.

[30] 张晓军, 常新龙, 陈顺祥, 等. 固体火箭发动机粘接界面湿热老化与寿命评估[J]. 固体火箭技术, 2013, 36(1): 27-31.ZHANG Xiao-jun, CHANG Xin-long, CHEN Shun-xiang, et al. Hygrothermal Aging Testing and Life Assessment for Adhesive Interface of Solid Rocket Motor[J]. Journal of Solid Rocket Technology, 2013, 36(1): 27-31.

[31] 袁立明, 顾伯勤, 陈晔. 应用老化损伤因子评估纤维增强橡胶基密封材料的寿命[J]. 合成材料老化与应用, 2004, 33(4): 24-26. YUAN Li-ming, GU Bo-qin, CHEN Ye. Estimating Life of Fiber Reinforced Sealing Material with Rubber Binder Using Aging Damage Factor[J]. Synthetic Materials Aging and Application, 2004, 33(4): 24-26.

[32] PAEGLIS A U. A Simple Model for Predicting Heat Aging of EPDM Rubber[J]. Rubber Chemistry and Technology, 2004, 77(2): 242-256.

[33] 黄伟, 黄大明, 姚起宏. 塑料老化性能及使用寿命预测的新方法[J]. 中国塑料, 2003, 17(6): 56-58. HUANG Wei, HUANG Da-ming, YAO Qi-hong. A New Method for Predicting Aging Performance and Life Span of Plastics[J]. China Plastics, 2003, 17(6): 56-58.

[34] 何曼君, 张红东, 陈维孝. 高分子物理[M]. 3版. 上海: 复旦大学出版社, 2007. HE Man-jun, ZHANG Hong-dong, CHEN Wei-xiao. Polymer Physics[M]. 3rd Edition. Shanghai: Fudan Press, 2007.

[35] 付建农, 陈海玲, 王玉娟, 等. 高分子材料的一种应力松弛试验方法[J]. 工程塑料应用, 2010, 38(7): 57-59. FU Jian-nong, CHEN Hai-ling, WANG Yu-juan, et al. A Stress Relaxation Experimental Method of Polymer Material[J]. Engineering Plastics Application, 2010, 38(7): 57-59.

[36] 梁俊怡. 基于时温等效原理的基质沥青快速老化试验与分析[J]. 广东公路交通, 2019, 45(4): 5-9. LIANG Jun-yi. Rapid Aging Test and Analysis onMatrix Asphalt Based on Time-Temperature Equivalence Principle [J]. Guangdong Highway Communications, 2019, 45(4): 5-9.

[37] 史志翔, 宋文波, 邹发生, 等. 基于时温等效评估常温下PP的VOC释放速率[J]. 现代塑料加工应用, 2022, 34(1): 9-12. SHI Zhi-xiang, SONG Wen-bo, ZOU Fa-sheng, et al. Evaluation of VOC Release Rate of PP at Room Temperature Based on Time Emperature Equivalence[J]. Modern Plastics Processing and Applications, 2022, 34(1): 9-12.

[38] ACETI P, CARMINATI L, BETTINI P, et al. Hygrothermal Ageing of Composite Structures. Part 1: Technical Review[J]. Composite Structures, 2023, 319: 117076.

[39] WANG Jun, GANGARAO H, LIANG Rui-feng, et al. Durability and Prediction Models of Fiber-Reinforced Polymer Composites under Various Environmental Conditions: A Critical Review[J]. Journal of Reinforced Plastics and Composites, 2016, 35: 179-211.

[40] GUO Jin-zhan, ZHAN Li-hua, MA Bo-lin, et al. A Review on Failure Mechanism and Mechanical Performance Improvement of FRP-Metal Adhesive Joints under Different Temperature-Humidity[J]. Thin-Walled Structures, 2023, 188: 110788.

[41] MAYANDI K, RAJINI N, AYRILMIS N, et al. An Overview of Endurance and Ageing Performance under Various Environmental Conditions of Hybrid Polymer Composites[J]. Journal of Materials Research and Technology, 2020, 9(6): 15962-15988.

[42] STRUIK L C E. Physical Aging in Plastics and other Glassy Materials[J]. Polymer Engineering & Science, 1977, 17(3): 165-173.

[43] BARJASTEH E, BOSZE E J, TSAI Y I, et al. Thermal Aging of Fiberglass/Carbon-Fiber Hybrid Composites[J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(12): 2038-2045.

[44] DECELLE J, HUET N, BELLENGER V. Oxidation Induced Shrinkage for Thermally Aged Epoxy Networks [J]. Polymer Degradation and Stability, 2003, 81(2): 239-248.

[45] FAN Wei, LI Jia-lu. Rapid Evaluation of Thermal Aging of a Carbon Fiber Laminated Epoxy Composite[J]. Polymer Composites, 2014, 35(5): 975-984.

[46] AKAY M, SPRATT G R. Evaluation of Thermal Ageing of a Carbon Fibre Reinforced Bismalemide[J]. Composites Science and Technology, 2008, 68(15/16): 3081-3086.

[47] COLIN X. Interaction between Cracking and Oxidation in Organic Matrix Composites[J]. Journal of Composite Materials, 2005, 39(15): 1371-1389.

[48] WOLFRUM J, EIBL S, LIETCH L. Rapid Evaluation of Long-Term Thermal Degradation of Carbon Fibre Epoxy Composites[J]. Composites Science and Technology, 2009, 69(3/4): 523-530.

[49] VU D Q, GIGLIOTTI M, LAFARIE-FRENOT M C. The Effect of Thermo-Oxidation on Matrix Cracking of Cross-Ply [0/90]SComposite Laminates[J]. Composites Part A: Applied Science and Manufacturing, 2013, 44: 114-121.

[50] 张武昆, 闫伟, 王会平, 等. 不同环境下宽径比对碳纤维增强环氧树脂复合材料开孔层压板压缩失效的影响[J]. 复合材料学报, 2020, 37(2): 267-275. ZHANG Wu-kun, YAN Wei, WANG Hui-ping, et al. Effects of Width to Diameter Ratio on Compression Failure Behavior of Carbon Fiber Reinforced Epoxy Resin Composite Open-Hole Laminates under Different Environments[J]. Acta Materiae Compositae Sinica, 2020, 37(2): 267-275.

[51] SHAN LIBIN ZHAO M, HUANG Wei, LIU Feng-rui, et al. Effect Mechanisms of Hygrothermal Environments on Failure of Single-Lap and Double-Lap CFRP-Aluminum Bolted Joints[J]. Computer Modeling in Engineering & Sciences, 2020, 123(1): 101-127.

[52] SHAN Mei-juan, ZHANG Rui-feng, LIU Feng-rui, et al. A Characteristic Curve Including Hygrothermal Effects for Predicting the Failure of Composite Multi-Bolt Joints[J]. Composites Communications, 2022, 36: 101384.

[53] MOURAD A H I, ABDEL-MAGID B M, EL- MAADDAWY T, et al. Effect of Seawater and Warm Environment on Glass/Epoxy and Glass/Polyurethane Composites[J]. Applied Composite Materials, 2010, 17(5): 557-573.

[54] SANTHOSH K, MUNIRAJU M, SHIVAKUMAR N D, et al. Hygrothermal Durability and Failure Modes of FRP for Marine Applications[J]. Journal of Composite Materials, 2012, 46(15): 1889-1896.

[55] 张月欣, 杨明君, 王崇杰, 等. 干湿环境对环氧树脂/碳纤维复合材料层合板老化性能的影响[J]. 工程塑料应用, 2022, 50(4): 124-129.ZHANG Yue-xin, YANG Ming-jun, WANG Chong-jie, et al. Effects of Dry/Wet Environment on Aging Properties of Epoxy Resin/Carbon Fiber Composite Laminates [J]. Engineering Plastics Application, 2022, 50(4): 124-129.

[56] EARL J S, SHENOI R A. Hygrothermal Ageing Effects on FRP Laminate and Structural Foam Materials[J]. Composites Part A: Applied Science and Manufacturing, 2004, 35(11): 1237-1247.

[57] DAI Jian-zhuo, FU Hui, JIA Yong-yong, et al. Investigation on the Aging Characteristics of FRP Composites Poles and Crossarms[C]// 2018 International Conference on Power System Technology (POWERCON). Guangzhou: IEEE, 2019.

[58] BAHROLOLOUMI A, MOROVATI V, SHAAFAEY M, et al. A Multi-Physics Approach on Modeling of Hygrothermal Aging and Its Effects on Constitutive Behavior of Cross-Linked Polymers[J]. Journal of the Mechanics and Physics of Solids, 2021, 156: 104614.

[59] GUERMAZI N, BEN TARJEM A, KSOURI I, et al. On the Durability of FRP Composites for Aircraft Structures in Hygrothermal Conditioning[J]. Composites Part B: Engineering, 2016, 85: 294-304.

[60] LIU Lu-lu, XU Kai-long, XU Yi-bing, et al. Experimental Study of Quasi-Static and Dynamic Tensile Behavior of Epoxy Resin under Cyclic Hygrothermal Aging[J]. Polymer Degradation and Stability, 2022, 200: 109940.

[61] HUANG Gu, SUN Hong-xia. Effect of Water Absorption on the Mechanical Properties of Glass/Polyester Composites[J]. Materials & Design, 2007, 28(5): 1647- 1650.

[62] ARIF M F, MERAGHNI F, CHEMISKY Y, et al. In Situ Damage Mechanisms Investigation of PA66/GF30 Composite: Effect of Relative Humidity[J]. Composites Part B: Engineering, 2014, 58: 487-495.

[63] SCIDA D, ASSARAR M, POILÂNE C, et al. Influence of Hygrothermal Ageing on the Damage Mechanisms of Flax-Fibre Reinforced Epoxy Composite[J]. Composites Part B: Engineering, 2013, 48: 51-58.

[64] TAMBOURA S, ABDESSALEM A, FITOUSSI J, et al. On the Mechanical Properties and Damage Mechanisms of Short Fibers Reinforced Composite Submitted to Hydrothermal Aging: Application to Sheet Molding Compound Composite[J]. Engineering Failure Analysis, 2022, 131: 105806.

[65] LONG Yi-wei, GAO Jian, CHENG Zhuo-lin, et al. Skin-Core Structure of Thermally Aged Epoxy Resin: Roles of Oxidation and re-Crosslinking[J]. Polymer Degradation and Stability, 2021, 193: 109743.

[66] YANG Yong-ming, XIAN Gui-jun, LI Hui, et al. Thermal Aging of an Anhydride-Cured Epoxy Resin[J]. Polymer Degradation and Stability, 2015, 118: 111-119.

[67] LI Ke, WANG Kai, ZHAN Mao-sheng, et al. The Change of Thermal-Mechanical Properties and Chemical Structure of Ambient Cured DGEBA/TEPA under Accelerated Thermo-Oxidative Aging[J]. Polymer Degradation and Stability, 2013, 98(11): 2340-2346.

[68] XU Qian-hui, LI Feng, MU Wen-long, et al. Effect of Hygrothermal and Alternating Load Coupled Aging on CFRP/Al Bonded Joints[J]. International Journal of Adhesion and Adhesives, 2021, 109: 102912.

[69] HAN Xiao, CHAO Yue-xing, ZHANG Wei, et al. Study on the Effect of Post Curing on the Mode II Fracture Energy of Structural Adhesive Using a Parameter Identification Approach[J]. International Journal of Adhesion and Adhesives, 2019, 95: 102398.

[70] TOSCANO A, PITARRESI G, SCAFIDI M, et al. Water Diffusion and Swelling Stresses in Highly Crosslinked Epoxy Matrices[J]. Polymer Degradation and Stability, 2016, 133: 255-263.

[71] JIANG Xu, KOLSTEIN H, BIJLAARD F, et al. Effects of Hygrothermal Aging on Glass-Fibre Reinforced Polymer Laminates and Adhesive of FRP Composite Bridge: Moisture Diffusion Characteristics[J]. Composites Part A: Applied Science and Manufacturing, 2014, 57: 49-58.

[72] FATA D, POSSART W. Aging Behavior of a Hot-Cured Epoxy System[J]. Journal of Applied Polymer Science, 2006, 99(5): 2726-2736.

[73] 李光茂, 杜钢, 周鸿铃, 等. 环氧树脂在湿热环境中的老化特性与失效机理[J]. 高压电器, 2022, 58(6): 87-92.LI Guang-mao, DU Gang, ZHOU Hong-ling, et al. Aging Characteristics and Failure Mechanism of Epoxy Resin in Humid and Hot Environment[J]. High Voltage Apparatus, 2022, 58(6): 87-92.

[74] 李亚丰, 姚学玲, 孙晋茹, 等. 绝缘封装用环氧树脂固化物的湿热老化特性[J]. 高电压技术, 2021, 47(10): 3600-3607. LI Ya-feng, YAO Xue-ling, SUN Jin-ru, et al. Hydrothermal Aging Characteristics of Cured Epoxy Resin for Insulation Encapsulation[J]. High Voltage Engineering, 2021, 47(10): 3600-3607.

[75] 李传习, 刘一鸣, 李游, 等. 湿热对胶黏剂及CFRP-钢接头力学性能的影响[J]. 交通科学与工程, 2022, 38(2): 25-32.LI Chuan-xi, LIU Yi-ming, LI You, et al. Effect of Hygrothermal Aging on Mechanical Properties of Adhesive and CFRP-Steel Joints[J]. Journal of Transport Science and Engineering, 2022, 38(2): 25-32.

[76] 高岩磊, 崔文广, 牟微, 等. 环氧树脂粘合剂热氧老化行为研究[J]. 化工新型材料, 2011, 39(2): 72-74. GAO Yan-lei, CUI Wen-guang, MU Wei, et al. Study on Thermo-Oxidation Aging Performance of Epoxy Adhesive[J]. New Chemical Materials, 2011, 39(2): 72-74.

[77] 云梁, 李国峰, 包平, 等. 环氧树脂胶黏剂的制备及其老化性能[J]. 合成树脂及塑料, 2022, 39(3): 31-34. YUN Liang, LI Guo-feng, BAO Ping, et al. Preparation and Aging Properties of Chemical Epoxy Resin Adhesive[J]. China Synthetic Resin and Plastics, 2022, 39(3): 31-34.

[78] 刘斯文. 环氧胶黏剂耐综合环境老化性能研究[D]. 秦皇岛: 燕山大学, 2016. LIU Si-wen. Study on Comprehensive Environmental Aging Resistance of Epoxy Adhesive[D]. Qinhuangdao: Yanshan University, 2016.

[79] 聂光磊. 胶接接头的湿热环境老化特性研究[D]. 大连: 大连理工大学, 2015. NIE Guang-lei. Study on Aging Characteristics of Bonded Joints in Hot and Humid Environment[D]. Dalian: Dalian University of Technology, 2015.

[80] CHEN Yi-wei, LI Mao-jun, YANG Xu-jing, et al. Durability and Mechanical Behavior of CFRP/Al Structural Joints in Accelerated Cyclic Corrosion Environments[J]. International Journal of Adhesion and Adhesives, 2020, 102: 102695.

[81] SUN Guang-yong, LIU Xing-long, ZHENG Gang, et al. On Fracture Characteristics of Adhesive Joints with Dissimilar Materials—An Experimental Study Using Digital Image Correlation (DIC) Technique[J]. Composite Structures, 2018, 201: 1056-1075.

[82] DAWOOD M, RIZKALLA S. Environmental Durability of a CFRP System for Strengthening Steel Structures[J]. Construction and Building Materials, 2010, 24(9): 1682-1689.

[83] AL-SHAWAF A, AL-MAHAIDI R, ZHAO X L. Effect of Elevated Temperature on Bond Behaviour of High Modulus CFRP/Steel Double-Strap Joints[J]. Australian Journal of Structural Engineering, 2009, 10(1): 63-74.

[84] NGUYEN T C, BAI Yu, ZHAO Xiao-ling, et al. Durability of Steel/CFRP Double Strap Joints Exposed to Sea Water, Cyclic Temperature and Humidity[J]. Composite Structures, 2012, 94(5): 1834-1845.

[85] KARBHARI V M, SHULLEY S B. Use of Composites for Rehabilitation of Steel Structures—Determination of Bond Durability[J]. Journal of Materials in Civil Engineering, 1995, 7(4): 239-245.

[86] 邵新愿. CFRP-Al胶接接头湿热老化力学性能研究[D]. 大连: 大连理工大学, 2020. SHAO Xin-yuan. Study on Mechanical Properties of Wet-Heat Aging of CFRP-Al Bonded Joints[D]. Dalian: Dalian University of Technology, 2020.

[87] KNIGHT G A, HOU T H, BELCHER M A, et al. Hygrothermal Aging of Composite Single Lap Shear Specimens Comprised of AF-555M Adhesive and T800H/3900-2 Adherends[J]. International Journal of Adhesion and Adhesives, 2012, 39: 1-7.

[88] KORTA J, MLYNIEC A, UHL T. Experimental and Numerical Study on the Effect of Humidity-Temperature Cycling on Structural Multi-Material Adhesive Joints[J]. Composites Part B: Engineering, 2015, 79: 621-630.

[89] HESHMATI M, HAGHANI R, AL-EMRANI M. Environmental Durability of Adhesively Bonded FRP/ Steel Joints in Civil Engineering Applications: State of the Art[J]. Composites Part B: Engineering, 2015, 81: 259-275.

[90] NAWAB Y, JACQUEMIN F, CASARI P, et al. Study of Variation of Thermal Expansion Coefficients in Carbon/ Epoxy Laminated Composite Plates[J]. Composites Part B: Engineering, 2013, 50: 144-149.

[91] CALVEZ P, BISTAC S, BROGLY M, et al. Mechanisms of Interfacial Degradation of Epoxy Adhesive/Galvanized Steel Assemblies: Relevance to Durability[J]. The Journal of Adhesion, 2012, 88(2): 145-170.

[92] SUGIMAN S, CROCOMBE A D, ASCHROFT I A. Experimental and Numerical Investigation of the Static Response of Environmentally Aged Adhesively Bonded Joints[J]. International Journal of Adhesion and Adhesives, 2013, 40: 224-237.

[93] 孙中雷, 张国凡. 复合材料胶接接头强度设计研究[J]. 计算机仿真, 2017, 34(3): 46-50. SUN Zhong-lei, ZHANG Guo-fan. Strength Design of Adhesively Bonded Composite Double-Lap Joints[J]. Computer Simulation, 2017, 34(3): 46-50.

[94] CHETAN H C, KATTIMANI S, MURIGENDRAPPA S M. Finite Element Modelling for Mode-I Fracture Behaviour of CFRP[C]// AIP Conference Proceedings. Karnataka: AIP, 2018.

[95] KIM H. Closed Form Solution for Strain Energy Release Rate Distribution in Debonded One-Edge Free Postbuckled Composite Flanged Joints[J]. Composites Science and Technology, 2006, 66(14): 2456-2464.

[96] MARANNANO G V, MISTRETTA L, CIRELLO A, et al. Crack Growth Analysis at Adhesive-Adherent Interface in Bonded Joints under Mixed Mode I/II[J]. Engineering Fracture Mechanics, 2008, 75(18): 5122-5133.

[97] SHOKRIEH M M, RAJABPOUR-SHIRAZI H, HEIDARI-RARANI M, et al. Simulation of Mode I Delamination Propagation in Multidirectional Composites with R-Curve Effects Using VCCT Method[J]. Computational Materials Science, 2012, 65: 66-73.

[98] AROUCHE M M, SALEH M N, TEIXEIRA DE FREITAS S, et al. Effect of Salt Spray Ageing on the Fracture of Composite-to-Metal Bonded Joints[J]. International Journal of Adhesion and Adhesives, 2021, 108: 102885.

[99] GONG Yu, LI Zhao-bin, GAO Yu-ting, et al. An Improved Edge Ring Crack Torsion Configuration for Mode-III Fracture Characterization[J]. Engineering Fracture Mechanics, 2023, 284: 109283.

[100] GONG Yu, GAO Yu-ting, LI Zhao-bin, et al. Mode III Fracture of Composite Laminates with Elastic Couplings in Edge Ring Crack Torsion Test[J]. Polymer Composites, 2023, 44(9): 5984-5998.

[101] TURON A, DÁVILA C G, CAMANHO P P, et al. An Engineering Solution for Mesh Size Effects in the Simulation of Delamination Using Cohesive Zone Models [J]. Engineering Fracture Mechanics, 2007, 74(10): 1665-1682.

[102] LILJEDAHL C D M, CROCOMBE A D, WAHAB M A, et al. Modelling the Environmental Degradation of Adhesively Bonded Aluminium and Composite Joints Using a CZM Approach[J]. International Journal of Adhesion and Adhesives, 2007, 27(6): 505-518.

[103] CUI Hao. Simulation of Ductile Adhesive Failure with Experimentally Determined Cohesive Law[J]. Composites Part B: Engineering, 2016, 92: 193-201.

[104] HUA Xiao-ge, LI Hua-guan, LU Yi, et al. Interlaminar Fracture Toughness of GLARE Laminates Based on Asymmetric Double Cantilever Beam (ADCB)[J]. Composites Part B: Engineering, 2019, 163: 175-184.

[105] GONG Yu, CHEN Xin-jian, ZOU Luo-huan, et al. Experimental and Numerical Investigations on the Mode I Delamination Growth Behavior of Laminated Composites with Different Z-Pin Fiber Reinforcements[J]. Composite Structures, 2022, 287: 115370.

[106] GONG Yu, TAO Ju-nan, CHEN Xin-jian, et al. A Semi- Analytical Method for Determining Mode-II Fracture Toughness and Bridging Law of Composite Laminates[J]. Engineering Fracture Mechanics, 2022, 265: 108371.

[107] GONG Yu, TIAN Ding-li, CAO Tian-cheng, et al. An-Curve Effect-Included Delamination Growth Criterion for Mixed-Mode I/II Delamination Predictions of Composite Laminates[J]. Composite Structures, 2022, 295: 115846.

[108] GONG Yu, CHEN Xin-jian, LI Wang-chang, et al. Delamination in Carbon Fiber Epoxy DCB Laminates with Different Stacking Sequences:-Curve Behavior and Bridging Traction-Separation Relation[J]. Composite Structures, 2021, 262: 113605.

[109] GONG Yu, JIANG Lin-fei, LI Lin-kang, et al. Temperature Effect on the Static Mode I Delamination Behavior of Aerospace-Grade Composite Laminates: Experimental and Numerical Study[J]. Fatigue & Fracture of Engineering Materials & Structures, 2022, 45(10): 2827-2844.

[110] GONG Yu, JIANG Lin-fei, LI Lin-kang, et al. An Experimental and Numerical Study of the Influence of Temperature on Mode II Fracture of a T800/Epoxy Unidirectional Laminate[J]. Materials, 2022, 15(22): 8108.

[111] MU W, XU Q, NA J, et al. Investigating the Failure Behavior of Hygrothermally Aged Adhesively Bonded CFRP-Aluminum Alloy Joints Using Modified Arcan Fixture[J]. Thin-Walled Structures, 2023, 182: 110303.

[112] MOHD T, DATLA NARESH V. Characterization and Prediction of Hygrothermally Aged CFRP Adhesive Joint Subjected to Mode II Load[J]. Composites Part C: Open Access, 2023, 11: 100357.

[113] CHEN Hong-li, NA Jing-xin, WANG Deng-feng, et al. Numerical Simulation and Failure Experiment of Hygrothermal Aged CFRP Single and Double Lap Joints[J]. Thin-Walled Structures, 2023, 188: 110786.

[114] GODWIN E W, MATTHEWS F L. A Review of the Strength of Joints in Fibre-Reinforced Plastics[J]. Composites, 1980, 11(3): 155-160.

[115] CAMANHO P P, MATTHEWS F L. Stress Analysis and Strength Prediction of Mechanically Fastened Joints in FRP: A Review[J]. Composites Part A: Applied Science and Manufacturing, 1997, 28(6): 529-547.

[116] THOPPUL S D, FINEGAN J, GIBSON R F. Mechanics of Mechanically Fastened Joints in Polymer-Matrix Composite Structures—A Review[J]. Composites Science and Technology, 2009, 69(3/4): 301-329.

[117] 张娇蕊, 山美娟, 黄伟, 等. 湿热环境对CFRP复合材料-铝合金螺栓连接结构静力失效的影响[J]. 复合材料学报, 2021, 38(7): 2224-2233. ZHANG Jiao-rui, SHAN Mei-juan, HUANG Wei, et al. Effects of Hygrothermal Environment on Quasi-Static Failure of CFRP Compositealuminum Alloy Bolted Joints[J]. Acta Materiae Compositae Sinica, 2021, 38(7): 2224-2233.

[118] SHAN Mei-juan, ZHANG Rui-feng, ZHAO Li-bin. A Numerical Study of Coupling Effects of Hygrothermal Environment and Geometrical Parameter on Tensile Characteristic Length of Open-Hole Composite Laminates [J]. Journal of Materials Research and Technology, 2023, 23: 2317-2328.

[119] SHAN Mei-juan, ZHAO Li-bin, HONG Hai-ming, et al. A Progressive Fatigue Damage Model for Composite Structures in Hygrothermal Environments[J]. International Journal of Fatigue, 2018, 111: 299-307.

Research Progress of Aging Debonding for Metal-composite Bonding Structures

XIAKai-xin1, GONG Yu2, SHAN Ze-yu2, QI Xin-xin3*, HUANG Wei4, WANG Qi-xing4, ZHAO Li-bin1,3,5,6

(1. School of Astronautics, Beihang University, Beijing 100191, China; 2. College of Aerospace Engineering, Chongqing University, Chongqing 400044, China; 3. School of Mechanical Engineering, Hebei University of Technology, Tianjin 300401, China; 4.Hubei Aerospace Flight Vehicle Institute, Wuhan 430000, China; 5. Key Laboratory of Advanced Intelligent Protective Equipment Technology, Ministry of Education, Tianjin 300401, China; 6. Key Laboratory of Hebei Province on Scale-span Intelligent Equipment Technology, Hebei University of Technology, Tianjin 300401, China)

The work reviewed the research on the aging and debonding behavior of adhesive structures from three aspects: accelerated aging test methods, aging law of adhesive structures and numerical simulation of interfacial debonding. Various artificial accelerated test methods for simulating aging, commonly used life assessment models for accelerated aging tests, and the degradation law of material performance after aging of adhesive structures were introduced. The research status of using the Virtual Crack Closure Technique (VCCT), Cohesive Zone Model (CZM) and Progressive Damage Method (PDM) to simulate the debonding behavior of structures was also introduced. Finally, the research on the aging debonding behavior of adhesive structures was summarized and prospected.

composite; adhesive; bonding structures; aging debonding; storage life extension; property degradation

2023-08-07;

2023-09-30

National Natural Science Foundation of China (12172067, 11902054, 12072005); Fundamental Research Funds for the Central Universities (2023CDJXY-007); Young Elite Scientists Sponsorship Program by CAST (2020QNRC001)

TJ760.3

A

1672-9242(2023)10-0008-14

10.7643/ issn.1672-9242.2023.10.002

2023-08-07;

2023-09-30

国家自然科学基金(12172067,11902054,12072005);中央高校基本科研业务费(2023CDJXY-007);中国科协青年人才托举工程(2020QNRC001)

夏开心, 龚愉, 单泽宇, 等. 金属-复合材料胶接结构老化脱黏行为研究进展[J]. 装备环境工程, 2023, 20(10): 8-21.

XIAKai-xin, GONG Yu, SHAN Ze-yu, et al. Research Progress of Aging Debonding for Metal-composite Bonding Structures[J]. Equipment Environmental Engineering, 2023, 20(10): 8-21.

责任编辑:刘世忠