微织构刀具对钛合金切屑形成影响的仿真研究

陈德雄 林梦晗 赵亚文 周华森 陈金国

(1 莆田学院新工科产业学院,莆田 351100)

(2 莆田学院,莆田 351100)

(3 莆田学院机电与信息工程学院,莆田 351100)

文 摘 针对微织构刀具对钛合金Ti6Al4V 切屑形成以及微槽二次切削机理分析的不足,通过建立热-力耦合仿真模型对比研究不同微织构刀具、微织构几何尺寸以及切削速度对切屑形成的影响规律。数值仿真结果表明:微织构刀具更有利于断屑,二次切削作用使切屑的弯曲半径变大,微织构可以减小刀屑之间实际接触面积,降低切削温度。增大微织构宽度可以增强微槽的二次切削作用,利于断屑,但应注意其对刀具强度的削弱作用,而增大相邻微槽间距则会出现相反的二次切削作用机制。提高切削速度对各刀具均有利于断屑,弧形微织构刀具的降温效果最好,V 形微织构刀具次之,矩形微织构刀具降温效果最差。研究结果对进一步理解微织构刀具对钛合金切屑的二次切削作用机理提供一定参考。

0 引言

在金属切削加工过程中,工件塑性变形和刀具与切屑、工件的相互摩擦作用容易在切削区产生局部高温。当温度积累到一定程度时,容易引起刀具热磨损,进而影响工件加工精度和表面质量,最终导致刀具失效[1]。近年来,钛合金因其优良的综合性能,如强度高、耐腐蚀、耐高温等优点,在航空、航天以及医疗、化工、汽车等领域得到了广泛的应用[2]。然而,某些因素限制了钛合金技术的更广泛发展,特别是低热导率和高化学活性使其相对其他金属切削更容易引起刀具磨损和对切削效率产生影响[3]。因此,必须提高钛合金切削过程中刀具在刀-屑界面的耐磨性。一般来说,为了降低摩擦力,工业上会使用冷却液。然而,冷却液的使用会增加成本,并危害人体健康。考虑到这些问题,为实现绿色制造,可持续加工工艺越来越受到重视。在各种摩擦学现象中,刀具表面微织构是提高切削加工性能并实现环境友好加工的一个重要研究方向[4],为减缓切削加工中的刀具磨损提供了新的思路。近年来,随着微细加工技术的发展,在固体表面形成表面织构来控制其摩擦学行为成为可能。目前,常用的微织构加工方式主要包括激光加工、微磨削、超声振动车削、电火花加工等。

织构表面通过降低摩擦和提高耐磨性来提高具有摩擦接触的零件之间的摩擦学性能。KAWASEGI等[5]较早研究刀具微织构对难加工材料切削性能的影响。分析表明,当微织构方向与切屑流出方向互相垂直时,可以获得较小的切削力。ARULKIRUBAKARAN 等[6]的试验研究同样得到了类似的结果。RAJBONGSHI 等[4]对比试验研究刀具后刀面微织构和非微织构涂层刀具切削AISI D2 的切削性能。结果表明,与非微织构刀具相比,微织构刀具降低刀屑的接触温度,从而可以减小白层的厚度,工件表面粗糙度更低。THOMAS等[7]将微织构刀具运用于中碳钢和铝合金加工,可以得到较低的切削力和切削温度,铝合金和中碳钢的表面粗糙度分别降低23.21%和15.86%。SU 等[8]对比分析微织构PCD 刀具和非微织构PCD 刀具在不同润滑条件下钛合金的切削加工性能。结果表明,微织构在刀具上的定向分布、刀具与切屑的实际接触面积以及微沟槽对微小碎屑的截留作用对提高刀具性能起着重要作用。RAO 等[9]采用电火花钻孔技术加工微孔织构刀具并结合微量润滑技术(MQL)研究钛合金的切削过程。研究发现,微孔织构刀具降低了前刀面上的摩擦,使振动降低了30%~50%,切削温度、刀具磨损和表面粗糙度分别降低30%、50%和40%。类似地,ZHANG 等[10]研究表明,微坑织构可以有效降低加工过程中前刀面的平均剪切强度和刀屑实际接触长度,进而有效降低扩散磨损。LI 等[11]采用飞秒激光加工的亚毫米级WC/Co 微织构刀具可以有效降低钛合金的切削力和刀屑界面之间的摩擦。

有限元法(FEM)已广泛应用于切削加工领域来预测特定加工环境的性能并使时间和资源成本最小化。由于在刀具表面产生微织构的成本很高,许多学者采用有限元模拟的方法来研究微织构刀具的性能。OLLEAK 等[12]以有限元模型为基础,研究5种织构刀具设计对切削性能的影响。研究表明,垂直槽和斜槽微织构刀具均可最大程度降低切削力。MA等[13]建立有限元模型研究了微织构参数对切削力的影响规律。结果表明,微槽织构刀具可以有效降低切削力,从而降低加工能耗。最佳微槽宽深比在10~16 时可以使3 个方向的切削力最小,并且有利于切屑的形成。基于类似研究过程,该学者研究表明微孔织构刀具同样可以有效降低切削力[14]。KIM等[15]建立有限元模型对比分析了3 种不同微织构刀具对AISI52100 的切削力和刀屑之间的有效摩擦力。分析得出,垂直形状织构刃距为100 μm,节距为100 μm,织构高度为50 μm 时可以得到最小的切削力和有效摩擦力。以上研究结果表明,有限元模拟方法能够较准确地预测刀具的性能,为微织构刀具的设计、开发和虚拟评估提供帮助[16]。

综上所述,国内外学者大量的研究成果表明,刀具表面的微织构化可以有效降低刀具与切屑的接触面积,改善接触状态,利于储存润滑剂,降低切削温度和切削力,从而提高工件的切削加工性能。切屑是加工过程中的一个重要过程因素,它会对刀具磨损、工件精度和表面粗糙度产生重要影响。但是,微织构对切屑形成的影响规律以及其微槽对流经切屑的二次切削所引起的切削性能变化,这在以往的研究中较少涉及。利用现有的微机械加工技术制造出完美的微织构尺寸以及切削过程的瞬态观测仍具有一定难度。3D建模往往由于要考虑网格数量对模型运行时间的影响而网格划分相对粗糙,无法较为真实地反映切屑的形貌,并且无法观测到关于切屑内部切削应力和温度的信息。因而,本文采用2D 建模方式对微织构刀具对切屑的影响进行探讨,以期对微织构刀具的作用机理有进一步的理解。

1 切削仿真模型的建立

1.1 切削仿真几何模型

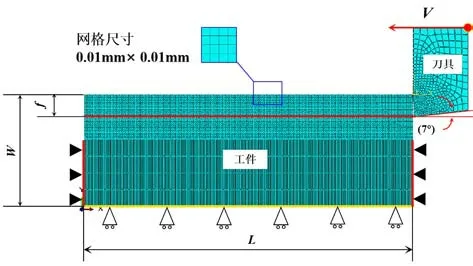

采用非线性有限元分析软件ABAQUS建立2D有限元仿真模型,模型示意图如图1所示。通过该软件可以对切屑形成机理、切削区热量产生、刀-屑摩擦特性和加工表面的完整性进行分析,并且有助于了解一些物理参数对刀具和工件的温度和应力分布的影响规律。工件的几何尺寸为L×W(3 mm×1 mm),工件和刀具采用不同网格尺寸进行划分。工件在切削区域的网格采用0.01 mm×0.01 mm的单元尺寸,以便获得精确的结果,非切削区域的网格采用0.15 mm×0.01 mm的单元尺寸。在刀尖以及前刀面采用密集网格划分,其他区域采用渐变网格划分。将刀具定义为刚体,前角为0°,后角为7°,刃口钝圆半径为10 μm。在工件底部和左右两侧定义约束限制其运动。工件与刀具之间的相对运动通过在刀具定义参考点并施加水平方向的切削速度来实现。V为切削速度,f为进给量。采用平面线性缩减积分单元CPE4RT定义工件和刀具,进行切削过程的温度-位移耦合动力学分析,可以得到切削过程中的温度分布。采用单元删除技术使单元分离形成切屑,一旦单元中的节点达到退化阈值1,该单元将分离并从计算中删除。

图1 切削仿真几何模型Fig.1 Geometry model of cutting simulation

1.2 材料本构模型

在金属加工中,材料从初始变形到断裂的过程,对应着有限元中的单元从弹性变形、塑性变形、损伤到单元失效的相应过程。在切屑形成过程中,工件材料在很大的应变、应变率和温度范围内发生塑性变形。在刀尖前的严重变形区,局部应变可以在很短的时间内从0 增加到很高的数值,局部应变率在0~5×104s-1变化[17]。因此,选择合适的材料流动应力模型是描述高应变率变形条件下工件材料行为的关键。JOHNSON-COOK(J-C)[18]材料本构模型广泛应用于材料流动应力的分析,特别是对那些流动应力受温度和应变率影响较大的材料。J-C 材料本构模型综合考虑了塑性变形过程中应变和应变率相关的硬化行为,温度相关的热软化行为对流动应力的影响,可以较为准确地描述钛合金切削过程的热力学行为,其流动应力表达式如下:

1.3 基于能量的延性失效准则

材料的损伤失效包括2部分:损伤起始和损伤演化。JOHNSON-COOK(J-C)失效准则[21]可以将应变、应变率和温度对延展性金属流动应力的影响建立起相应的联系,能更好地阐述工件与刀具相互作用表面之间的裂纹生长行为。当材料的塑性应变达到初始损伤阈值时,材料损伤起始并逐渐演化,直至材料失效,其起始失效等效塑性应变可表示为:

采用基于累积损伤规律的标量损伤参数ω来定义材料损伤失效,其表达式为:

式中,Le为单元特征长度为失效时的等效塑性应变,σy为屈服应力为失效时的等效塑性位移。在损伤开始之前,等效塑性位移为0(-u=0),位移率也为。一旦满足特定的损伤起始准则,材料的刚度和承载能力就会根据一定的损伤演化规律而降低。本文采用线性损伤演化规律来定义材料刚度随相对塑性位移的退化过程,定义刚度衰减因子D∈[0,1],表达式如下:

1.4 摩擦模型

在加工过程中,由于刀具与工件的摩擦作用,工件会产生严重的塑性变形。刀具与切屑的接触特性直接影响着刀具与切屑接触表面的应力、应变和温度分布,进而影响切屑的变形和失效行为。因此,对接触的合理定义是准确描述有限元切削仿真模型的重要因素。刀具-切屑界面的摩擦行为采用由ZOREV[23]提出的混合摩擦模型。混合摩擦模型假设在刀具-切屑界面上同时存在滑动区域和黏滞区域。摩擦剪切应力τf与接触压应力σn有关。在黏滞区域,μσn大于临界剪切应力等于工件的临界剪切应力;在滑动区域,μσn小于临界剪切应力,摩擦剪切应力τf与接触压应力σn成正比。

1.5 热传递模型

金属切削中的热量主要是由第一变形区的大塑性变形和第二变形区的切屑与刀具前刀面的摩擦产生的。由工件塑性变形产生的热量可表示为:

由刀具和工件之间的摩擦产生的热量可表示为:

式中,J是热功当量,热生成系数ηp和热分布系数ηf是刀具-工件界面的2个热相关参数。

2 结果分析与讨论

2.1 仿真模型验证

为了验证所建立模型的合理性,通常可以将仿真所得到的切屑形貌和切削力与已发表的切削实验结果进行比较[24]。采用与文献[25]一致的三组切削工艺参数进行比较,分别为:(1)v=210 m/min,f=100 μm/r;(2)v=250 m/min,f=100 μm/r;(3)v=170 m/min,f=120 μm/r,结果如图2 所示。从图2(a)可以看出,仿真得到的锯齿形形貌与试验得到的锯齿形形貌相似,齿顶到自由平面的距离分别为109 和129 μm,锯齿之间的间距分别为52 和60 μm,齿谷到自由平面的距离分别为81 和88 μm。在切削仿真稳定阶段的平均切削力为350.7 N,试验结果的切削力为362 N。从图2(b)和图2(c)同样可以看出仿真结果与试验具有较好的吻合趋势。因而,可以证明所建立的切削仿真模型具有较好的准确性。

2.2 不同微织构刀具对切屑形成的影响

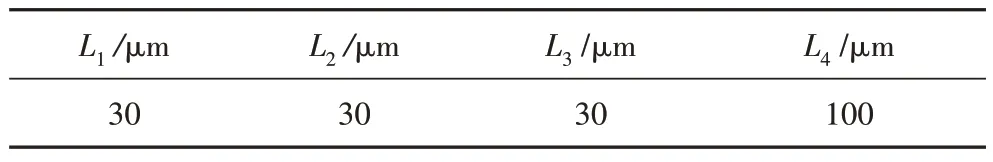

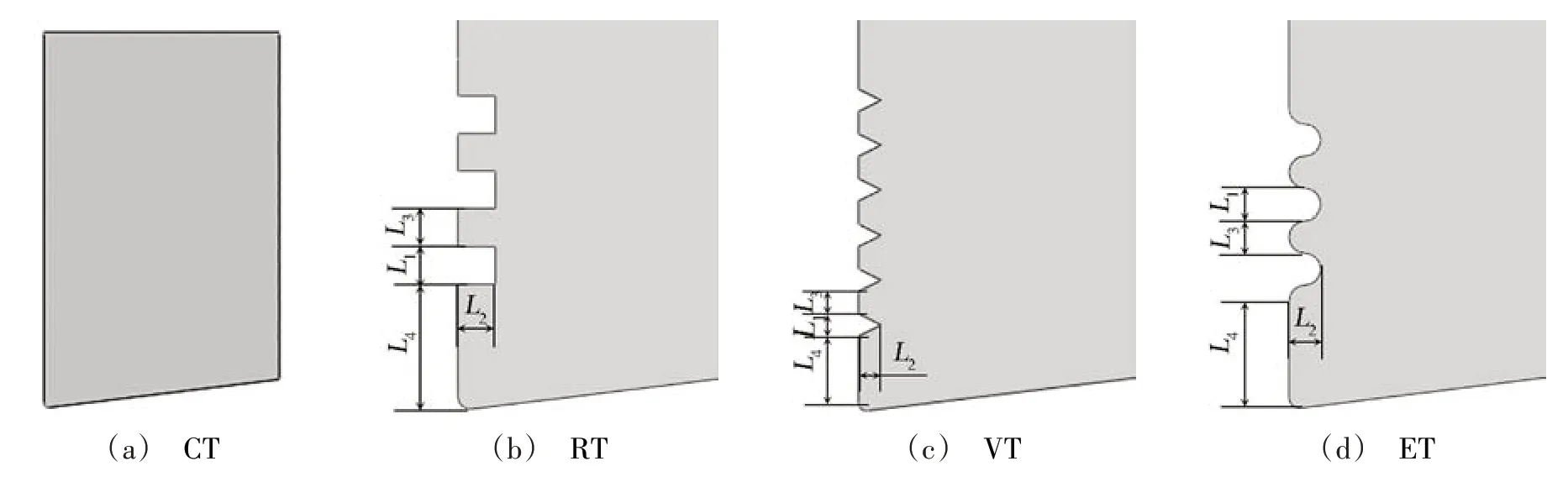

微织构刀具几何模型如图3所示,未织构化处理的普通刀具命名为CT,在刀具前刀面定义3 种微织构结构:(1)矩形截面微织构刀具(RT);(2)V 形截面微织构刀具(VT);(3)弧形截面微织构刀具(ET)。微织构几何尺寸如表2所示。

表2 微织构刀具几何尺寸Tab.2 Geometric dimensions of micro-textured tool

图3 微织构刀具几何模型Fig.3 Geometric model of micro-textured tools

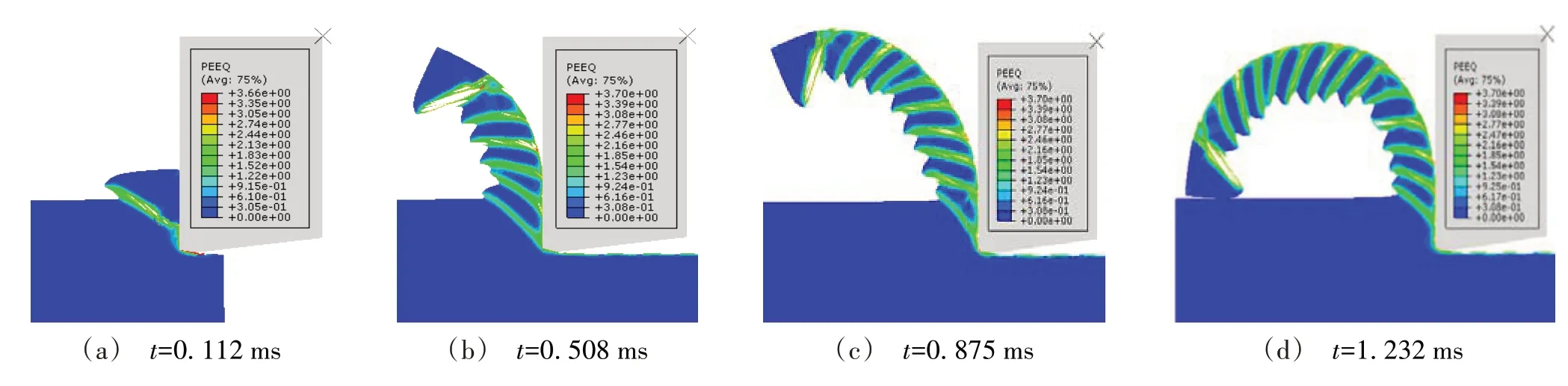

取切削速度V=90 m/min,进给量f=200 μm/r,不同类型刀具在相同切削条件下的切屑形貌随时间变化情况如图4~图7 所示,PEEQ 代表等效塑性应变。对于普通刀具切削,材料在第一变形区发生集中剪切滑移,塑性应变增大,切屑沿剪切滑移带断裂,出现了锯齿状切屑雏形,如图4(a)所示。裂纹从自由表面开始,并向材料内部传播。随着切削过程的不断推进,逐渐形成规则连续的锯齿形切屑。切屑由周期性分布的绝热剪切带和锯齿分节构成,并且新生成表面光滑,切屑没有出现断屑的现象。

图4 CT刀具切削工件切屑形貌Fig.4 Workpiece chip morphology of CT tool

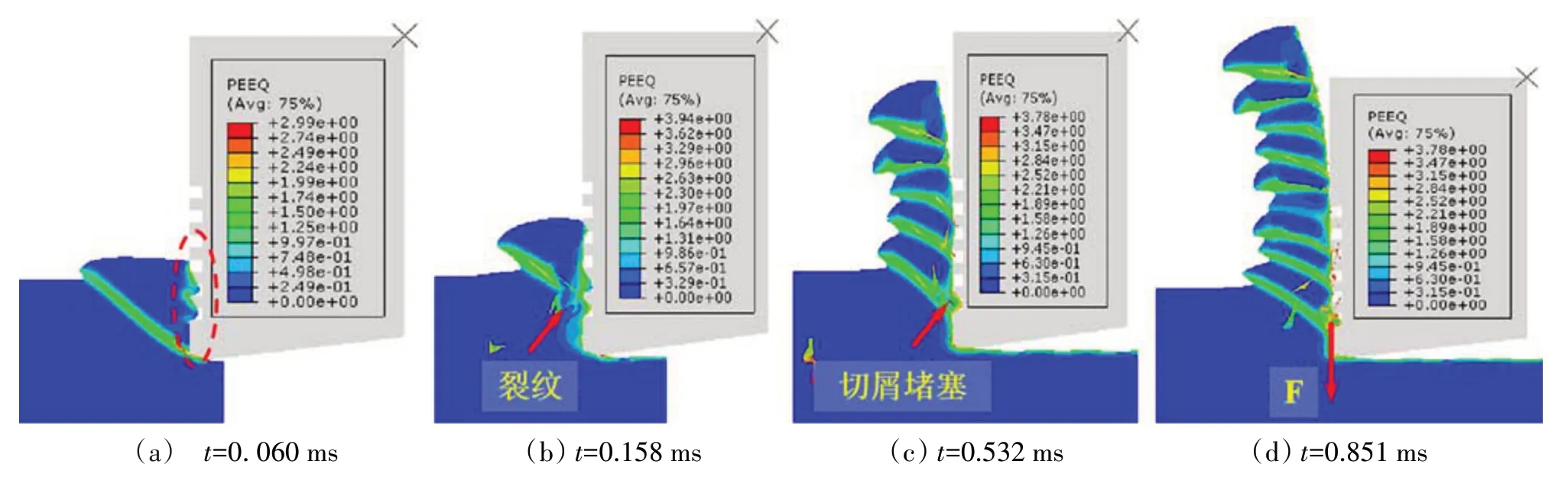

对于RT 微织构刀具,刚开始切削主要集中在前2 个微槽,对第一个锯齿产生二次切削作用,使其产生裂纹,如图5(b)所示。随着切削的不断进行,微槽中的切屑出现脱落,随后又发生切屑阻塞微槽的现象。从图5 可以看出,在整个切削过程中,切屑不断填充第1 个微槽,并随后脱落,以此循环。在实际切削过程中,切屑易与刀具发生黏结堵塞在沟槽内部,不易从微织构刀具沟槽脱落。切屑在刀具前刀面移动,二次切削主要发生在第1 个微槽,随着锯齿切屑的不断形成,在后续微槽的作用下,切屑出现裂纹,但并未完全断裂。第1 个微槽对切屑的二次切削作用相当于前角为0°的微切削刃对切屑施加向下的作用力F,该作用力拉扯着切屑沿着前刀面运动,弯曲半径明显大于普通切削。

图5 RT刀具切削工件切屑形貌Fig.5 Workpiece chip morphology of RT tool

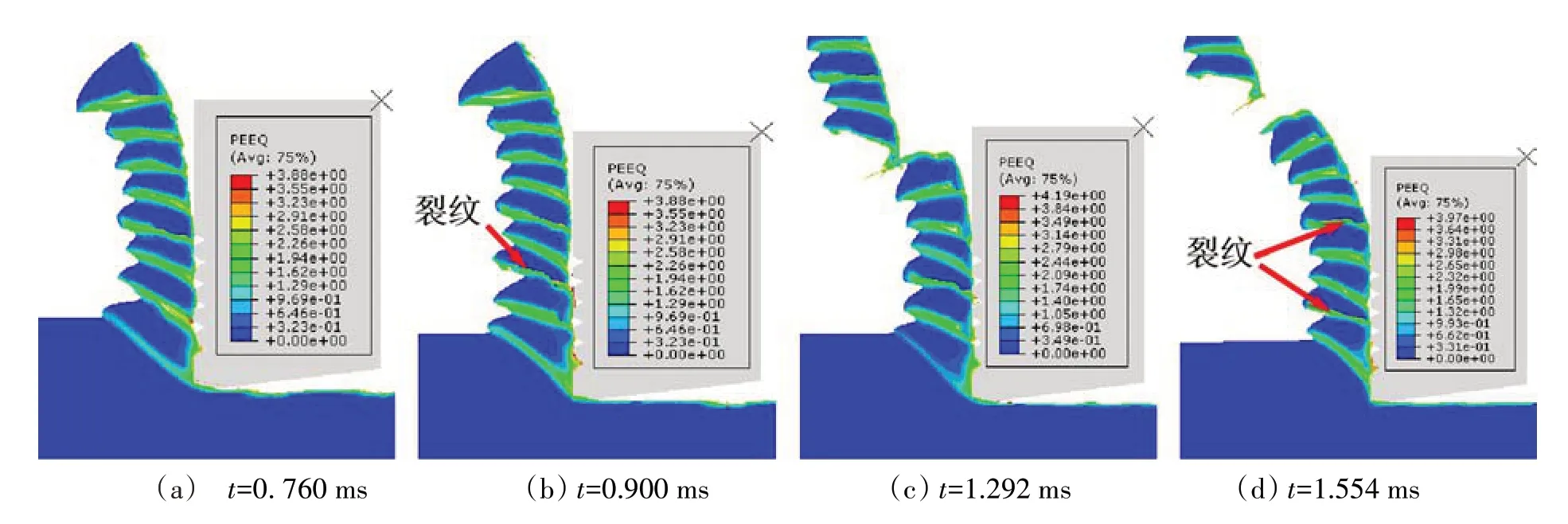

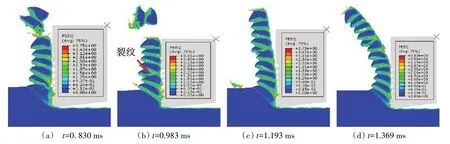

如图6和图7所示,对于VT微织构刀具和ET微织构刀具,二次切削同样主要集中在第1个微槽。同样地,VT和ET微织构刀具第1个微槽对切屑的二次切削作用相当于正前角的微切削刃。随着切削的不断进行,在后续微槽的作用下,切屑出现明显的裂纹和断屑行为形成碎屑,VT和ET微织构刀具更有利于断屑。

图6 VT刀具切削工件切屑形貌Fig.6 Workpiece chip morphology of VT tool

图7 ET刀具切削工件切屑形貌Fig.7 Workpiece chip morphology of ET tool

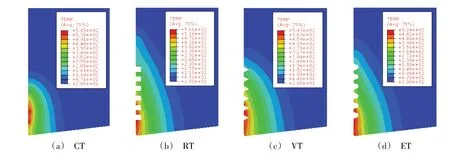

图8 为不同刀具切削温度分布。从图8 中可以看出:微织构刀具的温度分布范围比无织构刀具大,这主要是因为微槽对切屑的微切削作用使切屑弯曲半径变大,切屑与前刀面接触区域变大,从而使微织构刀具的温度分布区域变大。无织构刀具的高温区域主要集中在距离刀尖一定距离的位置,微织构刀具的高温区域主要集中在靠近刀尖的非织构区域和第1 个微槽位置。与无织构刀具相比,矩形、V 形、弧形微织构刀具的切削温度均有所降低。当切屑呈连续性锯齿状时,切屑与刀具前刀面接触时间较长,摩擦会产生更多的热量,加之连续性切屑不易排出,因而无织构刀具与切屑接触的前刀面会有较高的温度;微织构的镂空作用减少了刀具与切屑实际发生接触的面积,有利于减少摩擦,降低切削温度。同时,由于V 形和弧形微织构刀具更有利于断屑会带走更多的热量和减少与刀具前刀面接触的时间,刀具的切削温度更低,降温效果更好。

图8 不同刀具切削温度分布Fig.8 Cutting temperature distribution of different tools

2.3 微织构几何尺寸对切屑形成的影响

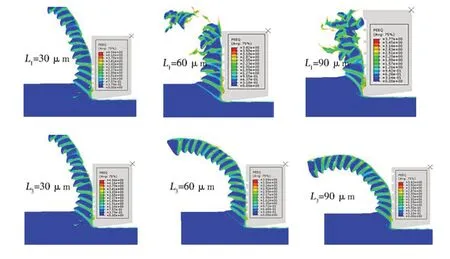

切屑与刀具发生接触的位置主要集中在刀具前刀面,因而微织构宽度L1和相邻沟槽的间距L3直接影响切屑和刀具的接触面积。以矩形微织构刀具为例,探究微织构几何尺寸对切屑形成的影响。取切削速度v=90 m/min,进给量f=200 μm/r,不同微织构几何尺寸切屑形貌对比,如图9所示。从图9(a)可以看出:随着微织构宽度L1增大,切屑更容易发生断屑行为形成碎屑堆积在刀具前刀面。应当注意的是,微织构宽度越大对刀具整体强度的削弱也越大,同时频繁的断屑行为会引起切削力波动增大,对刀具的造成更大的冲击。从图9(b)中可以看出:增大相邻微槽间距L3,则相当于是增大切屑与刀具前刀面实际接触位置的接触面积,其切削效果逐渐接近于无织构刀具,切屑弯曲半径逐渐减小。

图9 不同微织构几何尺寸切屑形貌对比Fig.9 Comparison of chip morphology with different micro-textured geometric dimensions

2.4 切削参数对切屑形成的影响

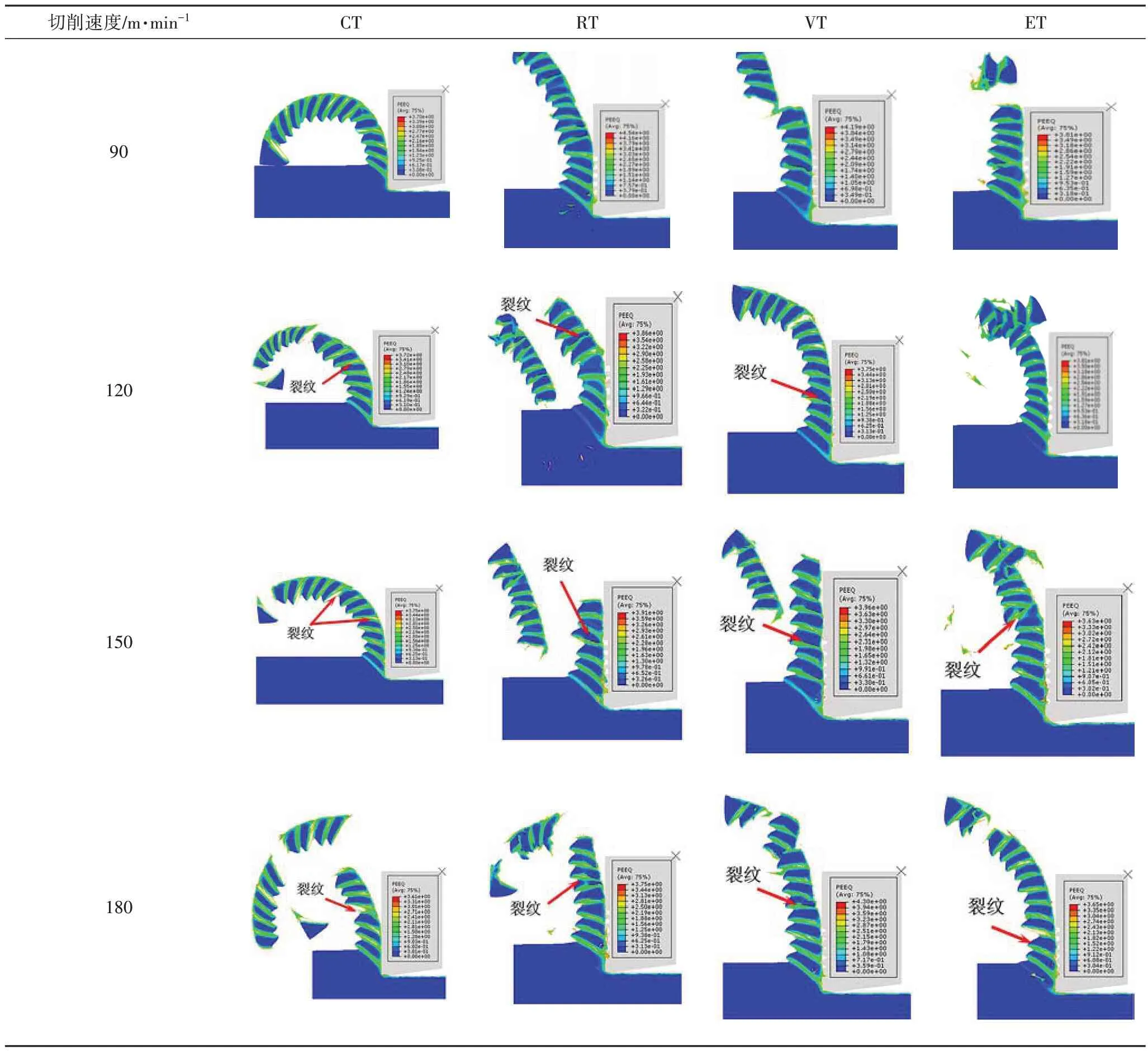

锯齿形切屑是钛合金高速切削过程中一个显著的工艺特征,WANG 等[26]研究表明,切削工艺参数中对锯齿形切屑形成影响最大的是切削速度。取进给量f=200 μm/r,4 种不同刀具随切削速度变化获得的切屑形貌,如表3所示。对于CT刀具切削,随着切削速度的提高,切屑的锯齿化程度变大,说明工件的热软化效应与应变硬化效应和应变速率强化效应相比占据主导地位。锯齿化程度越高,越可以降低断屑所需的能量,越利于断屑[27]。因而,当切削速度增大时,CT 刀具所形成的切屑出现明显裂纹现象和断屑行为。同理可以推知,对于微织构刀具切削,从整体上来看,随着切削速度的增大,各切屑均出现更为明显的裂纹和断屑行为。当切削速度为90 m/min 时,RT刀具的切屑为锯齿形连续切屑。随着切削速度的增大,切屑出现断裂形成碎屑,在切削速度为180 m/min时,形成多段断裂式碎屑。

表3 不同切削速度切屑形貌对比Tab.3 Comparison of chip morphology at different cutting speeds

图10 为不同刀具随切削速度变化的切削温度。从图可知:刀具的切削温度均随着切削速度的增加而升高。这主要是因为切削速度增大,工件和刀具之间的相互作用力增大,并且切屑沿刀具前刀面的相对滑动速度也会随之增大,这样刀-工和刀-屑之间的摩擦增大产生更多的热量,引起切削温度上升。当切削速度超过120 m/min 时,切削温度有明显的上升趋势。微织构刀具的镂空减摩作用使得不同类型的微织构刀具的切削温度均低于无织构刀具,其中弧形微织构刀具降温效果最好,V 形微织构刀具次之,矩形微织构刀具的降温效果相比最差。弧形和V形的微槽形成的正前角微切削刃利于切屑流动,而矩形微槽形成的0°前角微切削刃会阻碍切屑的流动,增大刀屑之间的相互摩擦,因而会使刀具的降温效果降低。

图10 不同切削速度的刀具温度Fig.10 Tool temperature with different cutting speeds

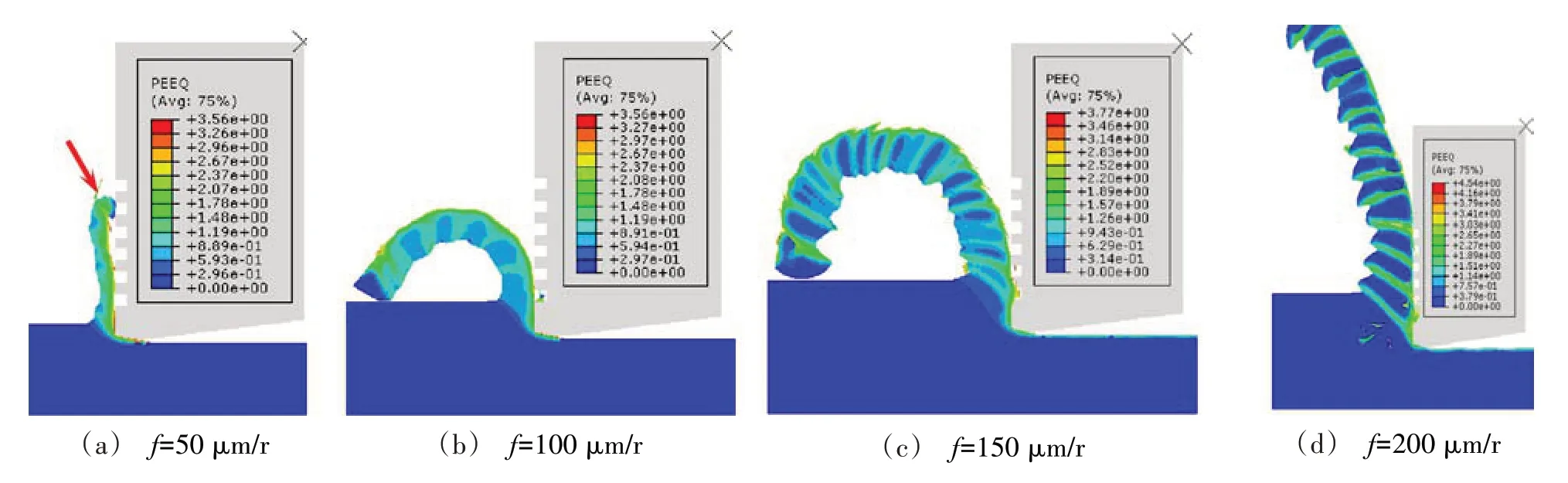

从图1和表2可以看出,进给量f和微织构距刀刃边缘距离L4之间的相互关系直接影响着微织构刀具的切削作用机制。取切削速度V=90 m/min,微织构距刀刃边缘距离L4=100 μm,以矩形微织构刀具为例研究不同进给量的切屑形貌,如图11所示。当进给量为50 μm/r时,切屑为细带状,沿刀具前刀面滑动。此时进给量小于L4,靠近刀尖的微槽对切屑的影响较小,远离刀尖的微槽对切屑有二次切削作用。随着进给量的增大,切屑形貌逐渐由带状变为锯齿状,第1个微槽对切屑的二次切削作用增强,切屑的弯曲半径逐渐变大。由此可见,切削工艺参数应与微织构几何尺寸合理耦合搭配才能发挥微织构刀具的优势。

图11 不同进给量切屑形貌对比Fig.11 Comparison of chip morphology at different feeds

3 结论

(1)在相同切削工艺参数条件下,微织构刀具比无织构刀具更有利于断屑,微槽的二次切削作用使得切屑弯曲半径变大。微织构刀具可以减少刀具与切屑实际发生接触的面积,减少刀屑之间的摩擦,有利于降低刀具切削温度。

(2)增大微织构宽度L1,更容易使切屑发生断屑行为形成碎屑,增大相邻微槽间距L3,相当于是增大刀屑实际接触面积,不利于断屑。

(3)随着切削速度的增大,不同刀具的切屑都更容易断屑,弧形和V 形微槽有利于切屑流动,降温效果优于矩形微槽。随着进给量的增大,第1个微槽对切屑的二次切削作用增强。