内套筒对预紧力齿连接接头预紧力的影响

王正兴 赵启林 施 霖 李 飞 左 扬

(1 南京工业大学机械与动力工程学院,南京 211816)

(2 重庆交通大学土木工程学院,重庆 400074)

文 摘 为了研究内套筒材料性能与几何尺寸等参数对预紧力影响规律,本文首先通过实验对不同内套筒材料与壁厚对预紧力的影响规律进行研究。然后通过有限元软件ANSYS建立了接头预紧力施加的数值模型,模拟结果与实验实测值吻合较好,并通过有限元对实验现象进行了分析。结果表明:相同挤压量下,接头壁厚越高,所产生预紧力越高;对于塑性材料的内套筒接头,当外部挤压量超过一定值时,塑性材料完全进入塑性,变形增加,但应力值不再显著增长,预紧力趋于稳定;而对于弹性材料的内套筒接头,弹性材料应力一直随着应变线性增长,因此预紧力随着挤压量增加不断增加。

0 引言

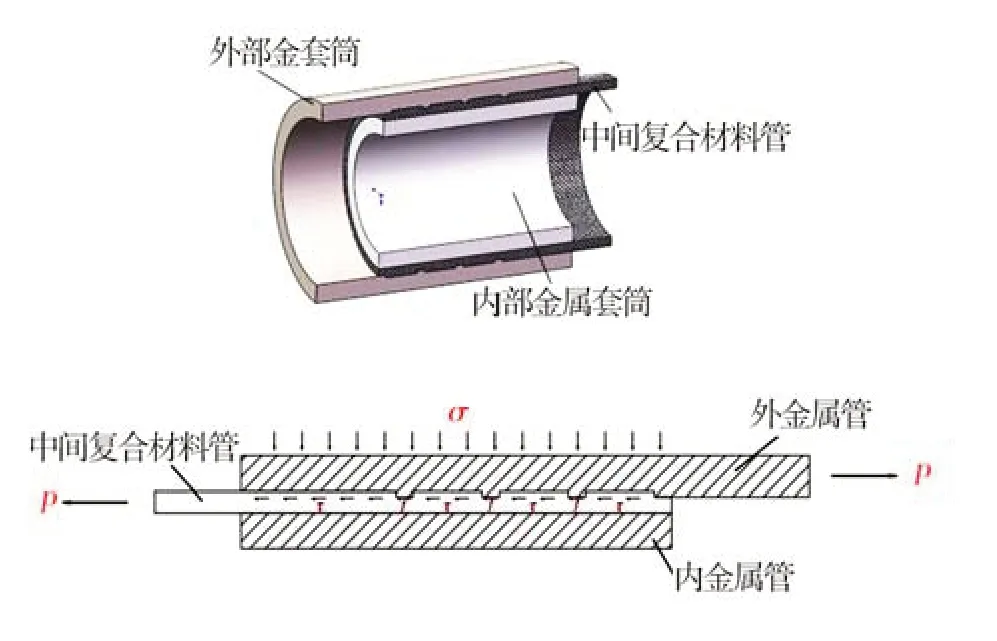

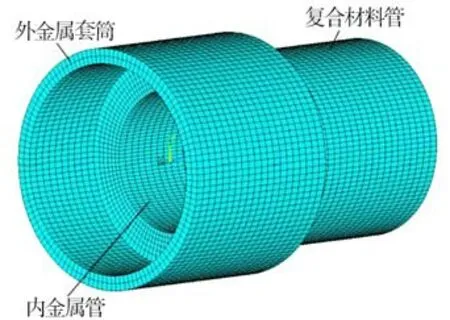

由于轻质高强的复合材料可大幅度降低结构自重,因此在航空航天装备上得到了成功应用,但是连接效率有限的胶结、螺栓或胶螺混合等传统连接技术一定程度上制约了其在高承载结构上的应用[1-2]。为此,国外学者率先进行了大量新型连接技术的研究,如文献[3]研究CFRP 和铝合金间的焊接,通过同轴单面电阻点焊使CFRP 融化润湿铝的表面,凝固后形成牢固的结合,接头的剪切强度达到15 MPa。美国俄亥俄州立大学 Hongqi Guo 提出一种超声波增材制造方法(UAM)连接碳纤维复合材料与铝合金。拉伸试验表明,采用UAM 方法制造的接头的强度达到129.5 MPa[4]。与此同时,国内一种具有高连接效率的新型连接技术——预紧力齿连接技术也被提了出来,该连接接头在接触面上由机械加工的齿相互咬合的外金属管与中间复合材料管以及内部起径向支承作用的内金属管这三个部分组成(图1)。研究表明:预紧力齿接头主要由中间复合材料管齿的层间抗剪以及外部金属管与中间复合材料管之间的界面摩擦共同传递荷载。而复合材料层间抗剪强度是胶体的2~3倍,加之预紧力可进一步显著提高层间抗剪强度,从而提升齿连接接头的极限承载力[5-6],有较高的连接效率,目前该连接技术在多款承载数十吨、跨度数十米的高承载桁架结构上得到了成功应用[7-12]。

图1 预紧力齿连接传力机理示意图Fig.1 Schematic diagram of force transmission mechanism of pre-tightening tooth connection

为了给接头施加更大的预紧力来提升接头承载力,从而在更高承载要求的结构上应用,许多研究者从预紧力施加工艺与接头构造参数等对预紧力影响规律进行了研究。苗大胜[13]对过盈配合施加预紧力进行了研究,发现过盈配合施加预紧力的最大值取决于内套筒的过盈量。高建岗[14]研究表明,过盈配合施加预紧力的方法会使复合材料第一齿与外套筒交界处有较大环向拉伸应力,一定荷载次数下接头易出现纵向裂缝,疲劳性能会下降,所以该工艺方法难以给接头施加过大的预紧力。为了给接头施加更大的预紧力,左杨[15]对挤压法施加预紧力初步研究,将接头装配好后通过挤压设备对外部钢套筒外壁施加均匀的挤压量,让外套筒产生塑性变形,这使外部钢套筒与复合材料管界面产生较大的径向压应力(预紧力),因此相对于过盈配合施加预紧力的方法可以使得接头在两种材料交界处产生环向压缩应力,能够有效的抑制接头纵向裂缝的产生,从而提高接头的疲劳性能,相比较于过盈配合挤压法可以施加更大的预紧力。匡博洋[16]研究了变化外套筒构型和尺寸对预紧力的影响,发现变锥度外套筒可以提高关键齿的预紧力,从而提升接头的承载力。综上所述,目前对预紧力施加方法和外套筒的构型尺寸对预紧力的影响有了较多的研究,但是关于内套筒力学性能对预紧力的影响规律还没有系统的研究,为了进一步提升预紧力的大小,有必要研究内套筒刚度、强度等对预紧力的影响规律。因此,本文首先通过实验探究了不同内套筒材料以及内套筒几何尺寸对预紧力的影响规律。然后通过有限元软件ANSYS 对接头预紧力进行数值模拟并与实验实测数值进行对比证明数值模拟的正确性,最后通过有限元模型对实验现象进行分析解释。

1 不同内套筒对接头预紧力影响实验

为了探究内套筒材性与厚度对接头预紧力的影响规律,分别选择了钢材、铝合金以及碳纤维这三种不同材料作为内套筒制造用材,并在内套筒同为铝合金材料的情况下变化内套筒壁厚进行了试验研究。首先对试件进行通过外部挤压来施加预紧力的挤压试验,得到不同内套筒材料、尺寸下外部挤压量与内套筒环向应变的对应关系,随后对挤压完的试件进行抗压承载力试验,得出不同内套筒材料、尺寸下外部挤压量与预紧力之间的对应关系。

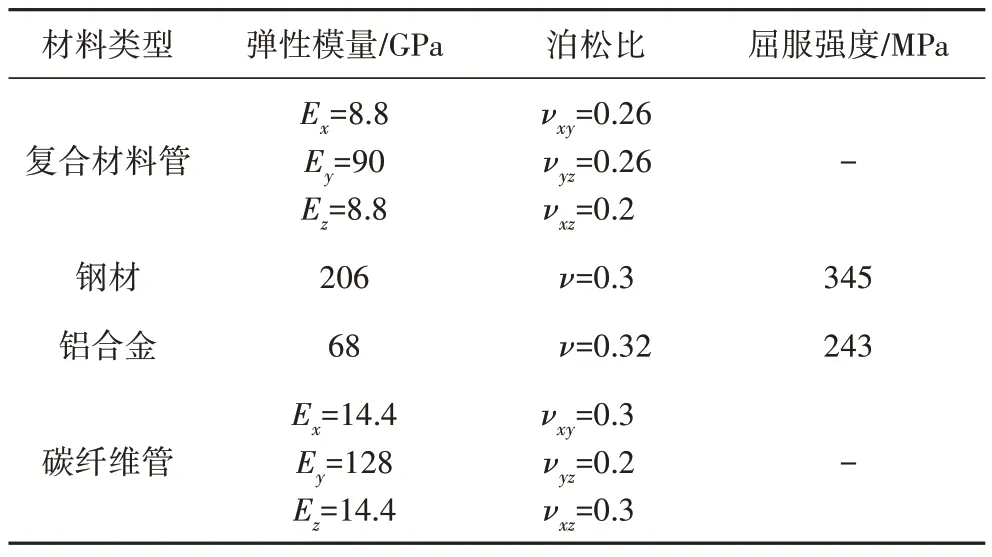

1.1 材料参数

预紧力齿接头主要由以下三个部分组成。

(1)复合材料管:复合材料管由36%的碳纤维和28.5%的玻璃纤维与聚乙烯基树脂组成,通过拉挤工艺成型,纤维走向以0°为主。材料参数见表1。

表1 接头材料参数Tab.1 Joint material parameters

(2)外套筒:外套筒采用的金属为Q345 的钢材。材料参数见表1。

(3)内套筒:①T6061 的铝合金材料;②Q345 的钢材;③碳纤维缠绕管,纤维走向以90°为主。材料参数见表1。

1.2 试件设置

主要研究不同内套筒对预紧力的影响规律,为了更方便地研究外部挤压量与接头预紧力之间的对应关系,将接头试件进行了简化,接头上不开齿,制作了无齿接头试件。试件的尺寸如图2所示,其中中间复合材料管外径52 mm,壁厚6 mm,管长150 mm;外钢套筒外径64 mm,壁厚12 mm,管长100 mm;内套筒外径为46 mm,壁厚8 mm,管长50 mm,其中变壁厚内套筒壁厚分别为8、10、13.5 mm,加工完的接头试件如图3所示。

图2 接头尺寸图Fig.2 Dimension drawing of connector

图3 接头试件实物图Fig.3 Physical picture of joint test piece

一共准备了不同内套筒材料和不同内套筒壁厚共四类接头试件,相同类别实验两组,试件分组如表2所示。

表2 接头实验分组1)Tab.2 Test grouping of joints1)

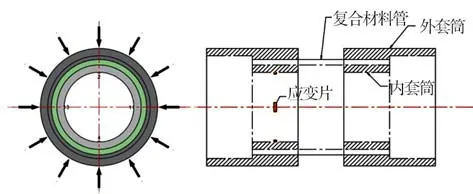

1.3 数据采集

在挤压试验中,通过应变片来采集内套筒内壁环向应变随挤压量的变化规律,为了减小误差,在每个测点沿环向布置4个应变片,试验过程中通过挤压设备对接头的外套筒施加均匀的挤压量,采集挤压过程中接头内套筒内壁的环向应变数据(应变片布置位置如图4所示)。

图4 应变片布置示意图Fig.4 Schematic diagram of strain gauge layout

在抗压承载力试验中,主要是探究不同内套筒材料、尺寸下外部挤压量与预紧力之间的对应关系,但是不同管材之间界面上预紧力很难直接进行测试,因此在试验中我们采用无齿接头,而无齿接头只通过界面上摩擦阻力传递荷载,接头的极限承载力就等于界面间的摩擦力,而摩擦力又与界面间的压应力(即预紧力)呈线性关系,于是通过采集抗压承载力试验中接头极限承载力数据,得到极限承载力与挤压量的对应关系后直接可以得到预紧力与挤压量的对应关系。

1.4 实验结果与分析

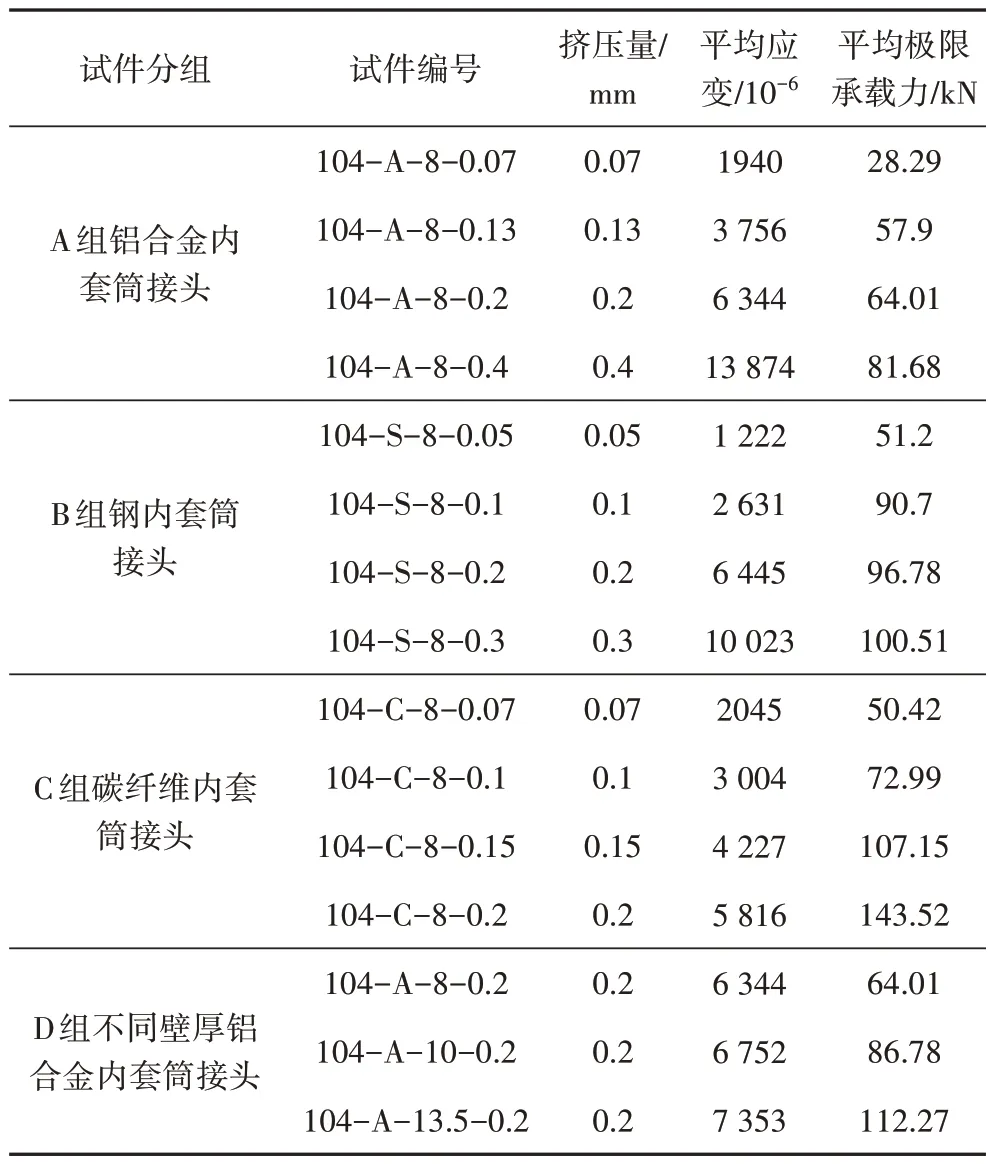

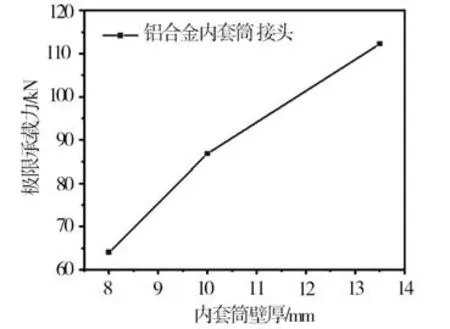

通过挤压设备在外部钢套筒外壁上施加均匀的挤压量后,在每一挤压量下,取每个试件中四个测点所测应变数据的平均值,作为此种情况下试件中内套筒内壁的环向应变值,并对挤压完的接头试件进行抗压承载力试验,测得每类试件的极限承载力,实验结果如表3所示。

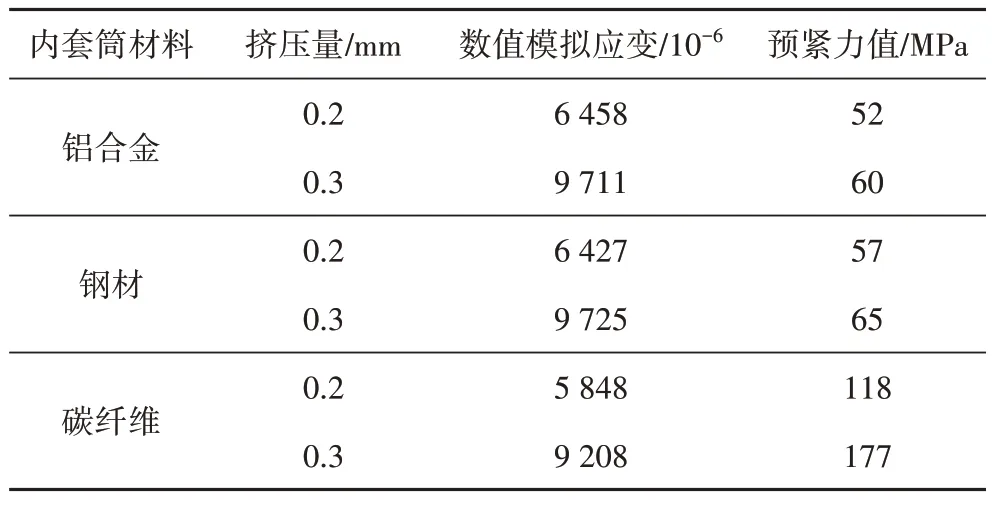

表3 不同内套筒材料挤压量与环向应变和极限承载力对应数值Tab.3 Corresponding values of squeeze amount,hoop strain and ultimate bearing capacity of different inner sleeve materials

其中挤压量与接头内套筒内壁环向应变对应关系如图5 所示。从图5 中试验数据可以看出,在相同材料内套筒条件下,接头内套筒内壁环向应变值随挤压量的增加近似呈线性增长的趋势;从D 组试验数据可以看出,在相同的挤压量下,接头内套筒内壁环向应变值随内套筒壁厚的增加近似呈线性增长的趋势,如图6所示。

图5 不同内套筒材料挤压量与环向应变关系Fig.5 The relationship between the amount of extrusion of different inner sleeve materials and the hoop strain

图6 不同内套筒壁厚与环向应变关系Fig.6 Relationship between wall thickness of different inner sleeves and hoop strain

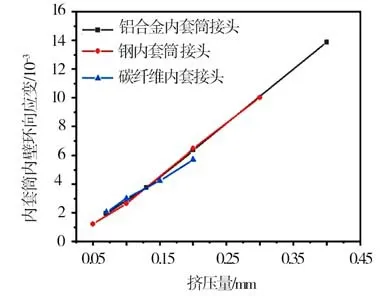

抗压承载力试验中,不同内套筒材料接头在不同挤压量下的极限承载力如图7所示。从图中可以看出,在相同的挤压量下,不同材料内套筒对应的预紧力都不相同,且对于塑性材料的内套筒接头而言,当外部挤压量超过一定值时,接头预紧力的增幅明显下降;而对于弹性材料的内套筒接头而言,接头预紧力随挤压量增加一直保持较大的增幅。初步推理应该是在大挤压量下采用塑性材料的内套筒进入屈服阶段,因此尽管变形在增加,但是内套筒支撑刚度在下降,支撑能力没有办法同步增加,那么外金属管与中间复合材料管界面上的预紧力无法得到有效提高,而对于采用弹性材料的内金属管支撑能力与变形量同步持续增加,因此预紧力也可以持续得到增加。

图7 不同内套筒材料挤压量与抗压承载力关系Fig.7 The relationship between squeeze amount and compressive bearing capacity of different inner sleeve materials

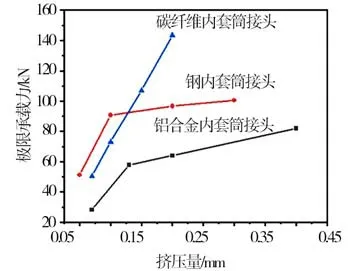

相同挤压量下不同内套筒壁厚接头的极限承载力见图8,可以看出,相同挤压量下,接头极限承载力随内套筒壁厚的增加近似呈线性增长趋势。考虑到接头内套筒壁厚的增加使得内套筒刚度得到了提升,从而整个接头的刚度也得到增加,故要想使得刚度不同的接头产生相同的变形,刚度越大则要施加的力就越大,从而接头的预紧力也就越大。从而导致在相同挤压量下,接头的极限承载力随内套筒壁厚的增加近似呈线性增长的趋势。

图8 铝合金内套筒壁厚与抗压承载力关系Fig.8 The relationship between the wall thickness of the aluminum alloy inner sleeve and the compressive bearing capacity

2 有限元模拟

为了进一步解释在以上实验中发现为什么接头预紧力与挤压量之间的关系随材料本构变化有显著的变化,建立了考虑接头接触非线性与材料弹塑性或线弹性特征的有限元模型,利用实测应变值验证有限元正确性,而后提取关键部位的应力与应变解是以上变化的内在机理。

2.1 模型介绍

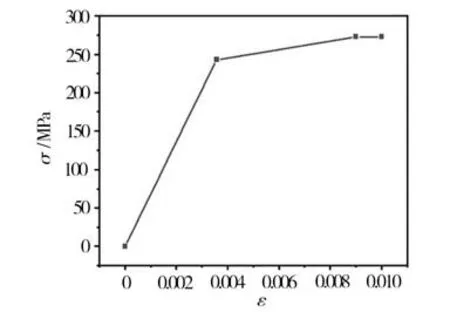

在不同内套筒材料接头的有限元模型中,铝合金和钢材的本构是弹塑性的。本文研究接头是对外金属套筒挤压使其完全塑性变形产生径向压力,因此对于金属材料不仅要考虑线弹性阶段,还需要考虑后面屈服和强化阶段[17]。文献[18]中Q345 钢的本构关系如图9所示,分为线弹性、屈服、强化三个阶段。对于铝合金内套筒,没有明显的屈服平台,因此铝合金本构关系可近似看成双线性阶段,即分为线性段1 和线性段2,在线性段1 中铝合金材料的弹性模量为E1,应力与应变成线性关系。当应力大于σ1=243 MPa 后,材料的本构关系进入线性段2,该段的弹性模量为E2,当应力大于σ2=273 MPa 后材料破坏,如图10 所示。复合材料从宏观力学角度来看是均匀的各向异性弹性体,其各个方向本构都是线弹性的,因此复合材料的本构采用各向异性的线弹性本构,各方向材料参数见表1。

图9 钢材应力-应变曲线图Fig.9 The stress-strain curve of steel

图10 铝合金应力应变曲线图Fig.10 The stress-strain curve of aluminum alloy

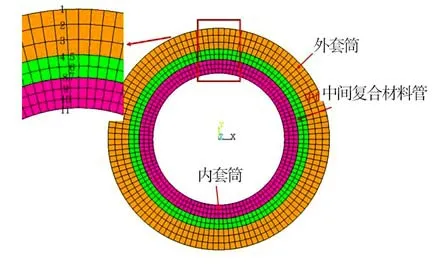

预紧力齿连接接头模型在建模时采用了精度较高的20节点的solid 95单元,接头的几何参数和材料参数与实验所用参数一致,在外套筒上与复合材料重合段采用位移加载方式,施加径向位移进行约束和加载,加载过程共分为10个荷载子步线性加载,计算采用ansys 非线性默认的稀疏矩阵算法对三种不同内套筒接头模型进行挤压模拟,其中有限元模型如图11所示。

图11 接头挤压有限元模型Fig.11 Finite element model of joint extrusion

2.2 数值模拟结果与分析

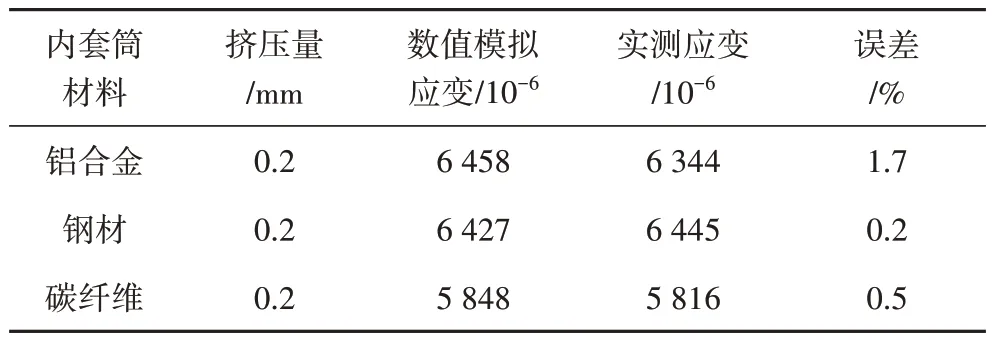

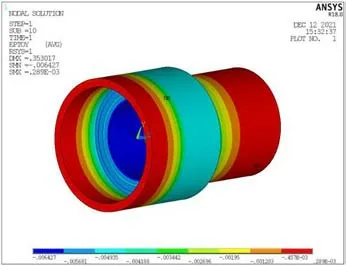

分别提取不同材料内套筒接头模型对应挤压量下的内套筒内壁的环向应变计算结果,其中图12为钢内套筒接头在挤压量0.2 mm下的环向应变云图,与试验实测值进行对比,不同内套筒材料的应变数据如表4所示。通过三种不同内套筒接头有限元模型的应变数值与试验实测值进行对比,发现相同挤压量下有限元模型与试验实测的内套筒内壁环向应变值差别不大,最大误差仅为1.7%,环向应变的有限元数据与试验实测值吻合较好,从而验证了有限元模型的正确性,可以基于有限元模型进行下一步研究。

表4 数值模拟应变值与实测值对比Tab.4 Comparison of numerical simulation strain and actual measured values

图12 钢内套筒接头环向应变云图Fig.12 Circumferential strain cloud diagram of steel inner sleeve joint

通过上文试验可以发现,在同一挤压量下,采用不同的内套筒材料极限承载力(预紧力)相差较大。分别提取三种内套筒材料模型挤压量为0.2、0.3 mm时复合材料管与外金属套筒间的界面正应力(即预紧力),如表5所示。由表中数据可以发现,在相同的挤压量下,不同材料内套筒接头极限承载力的不同主要是复合材料管上产生的预紧力有很大差别。而且通过有限元数据可以发现,随着挤压量的增加,碳纤维内套筒接头界面间的预紧力提升幅度远超钢材和铝合金,并且在相同挤压量下,碳纤维内套筒接头产生的预紧力也要比另外两种材料接头更高,因此碳纤维内套筒在较大挤压量时可以获得更大的承载力。

表5 不同挤压量下预紧力值对比Tab.5 Comparison of pre-tightening force values under different extrusion amounts

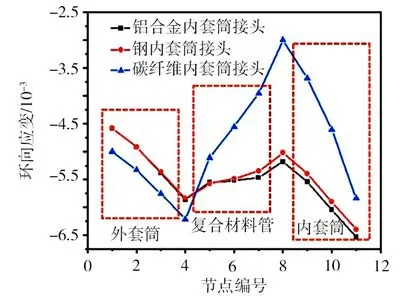

从表5 可以发现,在同一挤压量下,三种不同内套筒接头的环向应变数值相差不大,但是预紧力相差较大。对接头横截面的应力应变数据进行提取,其中节点数据提取示意图如图13 所示,从外套筒外壁到内套筒内壁依次提取1~11 号节点。图14 为接头在挤压0.2 mm 下的环向应变随径向半径分布图,可以发现虽然三种材料内套筒接头内套筒内壁的环向应变值相差不大,但是在内套筒外壁有较大差别。钢、铝内套筒外壁的环向应变值远大于碳纤维内套筒外壁的应变值,从理论上讲,在线弹性范围内,钢、铝较大的应变应该产生较大的应力,而此时产生的预紧力数值却是碳纤维内套筒接头最大。随后对不同材料内套筒接头的塑性应变云图进行提取,如图15、图16 分别为碳内套接头、钢内套接头在挤压0.3 mm 下的环向塑性应变云图。可以发现碳纤维内套筒在挤压量0.3 mm 时,此时的外套筒产生了较大的塑性应变,整个外套筒已经进入塑性状态,而碳纤维内套筒依旧处于弹性状态,此时随着挤压量的增加,内套筒依旧可以产生更大支撑力,所以在复合材料界面上可以获得较大的预紧力。而对于塑性材料的钢内套筒,此时的内外套筒都早已完全进入塑性状态,进入塑性后的弹性模量是为0 的,随着挤压量的增加,内套筒应变一直是线性增长,而应力是基本不变的,所以钢内套筒外壁应变较大,应力却比较小。通过分析发现,不同的内套筒材料的本构不同是导致预紧力大小相差较大的主要因素。

图13 接头横向截面数据提取节点示意图Fig.13 Schematic diagram of joint transverse section data extraction node

图14 接头挤压0.2 mm环向应变随径向半径分布图Fig.14 The distribution of the 0.2 mm hoop strain of the joint with the radial radius

图15 碳内套接头挤压0.3 mm环向塑性应变Fig.15 Plastic strain in the circumferential direction of 0.3 mm extruded carbon inner sleeve joint

3 结论

(1)通过对铝合金、钢材和碳纤维复合材料这三种内套筒材料的接头试件进行抗压承载力试验,发现对于塑性材料的内套筒接头而言,当外部挤压量超过一定值时,接头预紧力的增幅明显下降,而弹性材料会随着挤压量增加一直增加。

(2)通过对不同壁厚的铝合金内套筒接头的试验研究,发现接头内套筒壁厚越厚,预紧力则越大,主要是内套筒壁厚的增加提升了接头的刚度,导致接头预紧力的增加。

(3)通过接头的理论分析与有限元模拟发现:不同内套筒材料类型导致在相同挤压量下界面间预紧力不同是因为在大挤压量下钢、铝内金属管进入塑性变形,应变增加,但是支撑能力增加有限;而大挤压量下的碳纤维内套筒依旧处于弹性阶段,应力值随着应变的增长保持线性增长,支撑力持续增加。