重复使用液体火箭发动机用材料及工艺研究进展

姚草根 张大海 刘凤娟 吕宏军 邓太庆

(航天材料及工艺研究所,北京 100076)

文 摘 系统梳理了国外几种典型的可重复使用液体火箭发动机用材料及工艺情况,着重介绍了氢氧火箭发动机、液氧/煤油火箭发动机、液氧/甲烷发动机等可重复使用液体火箭发动机的推力室、涡轮泵、喷管等关键构件材料选用及成型工艺情况。分析各种液体火箭发动机性能需求及结构特点,探究关键材料及工艺技术发展趋势,对比国内可重复使用液体火箭发动机材料及工艺研究现状,为后续可重复使用液体火箭发动机材料及工艺技术发展方向提供思路。

0 引言

重复使用的天地往返航天运输系统是实现大规模空间开发与应用的前提,可降低有效载荷发射成本,实现有效载荷回收与在轨服务,同时解决航区安全问题,是实现“快速、机动、廉价、可靠”自由进出空间的重要途径和有效手段。可重复使用发动机是重复使用的天地往返航天运输系统最为关键的分系统之一,其特点是研制周期长,投入大,并且随着发动机推力和重复使用次数的增加研制风险和经费进一步增大。而材料工艺技术又是可重复使用发动机的基础技术、先导技术和关键技术,是决定可重复使用发动机性能、可靠性和成本的一个重要因素,贯穿发动机研制、生产、使用和维修的全过程,其性能与水平在很大程度上制约着可重复使用发动机的发展和研制进程,也是衡量发动机发展水平的重要标志之一。重复使用液体火箭发动机是天地往返航天运输系统的重要组成部分,不同的发动机需要采用不同的材料体系和工艺方式。本文结合液体火箭发动机推进系统性能要求及结构特点,着重介绍可重复使用液体火箭发动机在材料工艺选择与研究进展方面的情况。

1 国外重复使用液体火箭发动机新型材料体系选材、性能特性与评价

1.1 航天飞机主发动机(SSME)氢氧火箭发动机

1.1.1 SSME发动机性能结构及各部件工作条件对材料选择的总要求

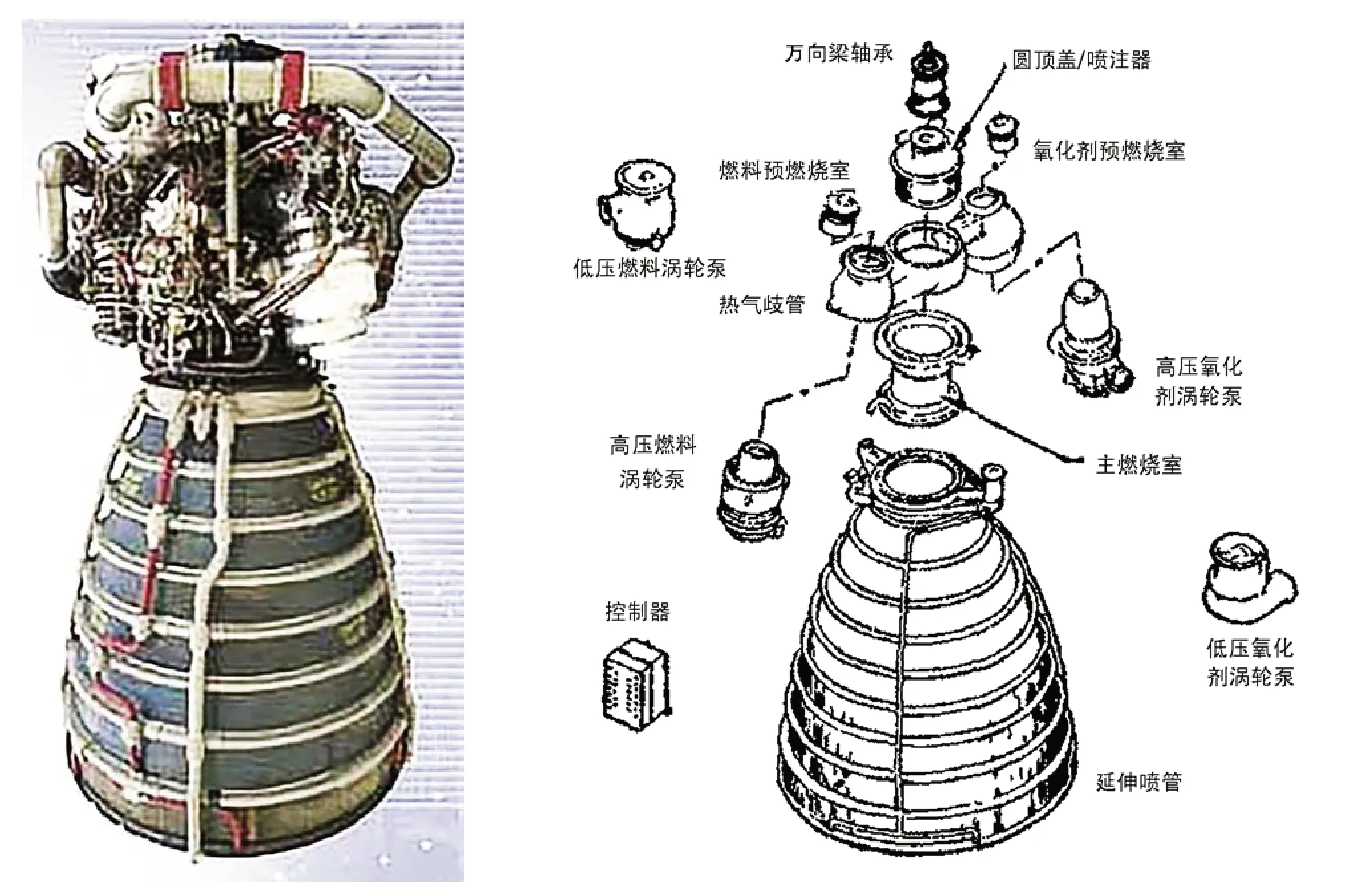

SSME发动机用于美国的航天飞机,是至今世界上唯一投入应用的重复使用的氢氧火箭发动机,目前仍是世界上最先进的火箭发动机之一。发动机由洛克达因公司研制,自 1984年4月首次上天至2011年退役,美国航天飞机实现了135次上天飞行,总飞行距离约达5.4 亿公里,37 次同国际空间站对接,还曾9次同俄罗斯和平号空间站对接[1]。作为第一个专为长工作寿命而设计的大型液体火箭发动机,且要多次载人飞行,要求航天飞机主发动机具有长寿命、可重复、减少维修以及高的比推力、推重比和可靠性等特点。SSME发动机外形结构及各组件分解示意图见图1[2-3]。发动机性能结构及各部件工作条件对材料选择的要求如下:

图1 SSME发动机外形结构及各组件分解示意图Fig.1 SSME rocket engine outline structure and exploded schematic diagram of each component

(1)高强度,许多部件工作在高压下,包括预燃烧室、高压涡轮泵、燃气集合器、燃烧室及导管等;

(2)良好的高温疲劳和蠕变性能(特别对于热气系统);

(3)良好的低温性能(在低温推进剂环境工作的低压涡轮泵、导管等);

(4)对氢环境效应的预防;

(5)结构质量限制。

1.1.2 SSME发动机各关键部件性能特点与应用材料及工艺

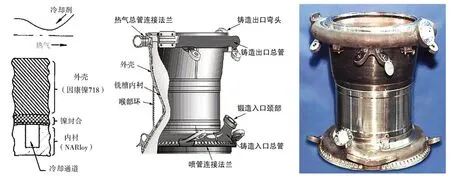

(1)预燃烧室

预燃烧室包括燃料预燃烧室和氧化剂预燃烧室,其作用是使氢气在氧中燃烧产生热气,作为驱动高压涡轮泵的动力。预燃烧室由结构壳体、氢/氧点火起燃的电火花点火器、喷注器和岐管系统组成,见图2[2]。预燃烧室壳体在40 MPa压力和-101 ℃下工作,由高比强度的Inconel 718镍基高温合金锻件机加工而成;内衬工作在约36 MPa和500~700 ℃环境下,因此,内衬材料采用的是高温强度、蠕变抗力和热疲劳抗力较好的Haynes 188钴基合金;燃料输入管也由Inconel 718合金制造;预燃烧室喷注器面板、推进剂隔板和导管材料为Inconel 625镍基高温合金;电火花点火器插入部分由铜合金NARloy-A制成[2-4]。

图2 预燃烧室结构示意图Fig.2 Schematic structure diagram of precombustion chamber

(2)主燃烧室

燃烧室是SSME发动机的心脏,内部温度高、压力大,又要经受喉部热流达107 MW/m2(比“土星”发动机高2~10倍)的400次热循环(起动)。当发动机点火时,内部气体温度高达3 300 ℃,而内壁温度要求低于约540 ℃。采用沟槽式结构再生冷却,冷却剂进口压力42 MPa,2 760 ℃时出口压力为25 MPa[5]。

燃烧室由内部衬套和结构外壳组成,如图3所示[4]。内部衬套采用带沟槽的铜银锆合金内壁和电铸镍外壁组成,液氢流经沟槽冷却燃烧室。外部结构壳体承受压力载荷和来自喷管的推力载荷。结构外壳包括岐管和两环间的壳体组成,壳体由两个对称部分合成,全部选用Inconel 718镍基高温合金(相当我国GH4169)作结构材料。

图3 主燃烧室结构示意图及实物Fig.3 Schematic structure diagram of main combustion chamber and the real product

(3)延伸喷管

延伸喷管在膨胀比5∶1处与燃烧室相连。延伸喷管结构如图4所示[4]。全长约3 m,重约420 kg。采用高压燃烧再生冷却,其冷却剂管分为上流管和下流管,都呈锥形,采用钎焊工艺为一体,材料为A-286铁基高温合金。外壳和帽状结构带采用Inconel 718合金材料制造而成,均为焊接结构。

图4 延伸喷管结构示意图Fig.4 Schematic structure diagram of rocket extension nozzle

SSME喷管延伸段由1 080根A-286合金锥形管装配钎焊成一体,锥形管总长为3 292 m,喷管延伸段与Inconel718外壳和9个结构环通过钎焊链接在一起。钎焊工艺一般需要进行2~3个钎焊循环,喷管焊接所用钎料为Au-22Ni-8Pd和Au-25Mn-6Pd-6Ni-45Cu等。锥形管与喷管延伸段外壳焊接组装通常在氢气保护气氛中进行,钎焊缝总长度超过4 277 m,管端插入集合器钻孔处有2 160个钎焊接头,钎焊中所用钎料为7 kg。

主燃烧室与喷管延伸段通过最简单的机械联接形成,然后采用亚弧焊或电子束焊进行焊接密封。

(4)涡轮泵

航天飞机的涡轮泵推进剂进口压力与出口工作压力相差很悬殊,因此分别采用了低压泵和高压泵。低压泵是一种具有低速、高吸气特性的助推泵,它可使推进剂压力由不到1 MPa 增至几倍。高压泵则通过高速将压力进一步增压至几十倍,通过这种方式解决了在同一种泵中进口低速与出口增压高速之间的矛盾,减轻了泵重与机械装置的复杂性,并使材料得到更合理的应用。

高压氧化剂泵为两级泵,使液氧增压至约33 MPa,另有一个独立级使16%流量的氧增压至54 MPa。涡轮工作温度约为820 ℃,涡轮转速约为29 000 r/min,主泵液氧输送量kg/s,这种高温高压及液氧的介质环境要求选用镍基和钴基高温合金。涡轮进口套筒支柱环采用低膨胀高温铁镍铬合金Incoloy 903 合金制造,涡轮叶片采用MAR-M246 定向凝固高温合金制造。涡轮盘和轴由Waspaloy 合金制造而成,为防止高压氢脆,在涡轮盘的枞树形区域镀约0.038 mm厚度的锌。

高压燃料泵为三级离心泵,液氢输送量为66 kg/s。由于当时工艺水平限制,最初研制的超低温Ti-5Al-2.5Sn 钛合金氢泵叶轮采用的是精密铸技术成形,后来改进为粉末冶金成型。此外,进口集流管也由钛合金制造。

低压氧化剂泵通过高压泵排出的液氧驱动,液氧输送量可达475 kg/s。低压氧化剂泵外壳采用Tens-50铸铝制造,导流叶片采用Monel合金制造,转子、定子叶片采用K-Monel镍铜合金制造。

(5)燃气岐管(燃气集合器)

热气岐管结构上需要支撑预燃烧室、高压涡轮泵、喷注和燃烧室组件,因此对其材料要求为刚度大、质量轻。热气歧管还担负着把高压高温富氢气体从涡轮泵输送到主喷注器的任务,其内部气体的压力约24 MPa,气体温度为450~600 ℃。因此通常采用夹壁结构,以Incoloy 903 为内衬套,抵抗高压氢产生的氢脆,采用高强度高温合金Inconel 718 为外壁结构材料,由两部分锻件焊成一体,中间通氢气冷却。

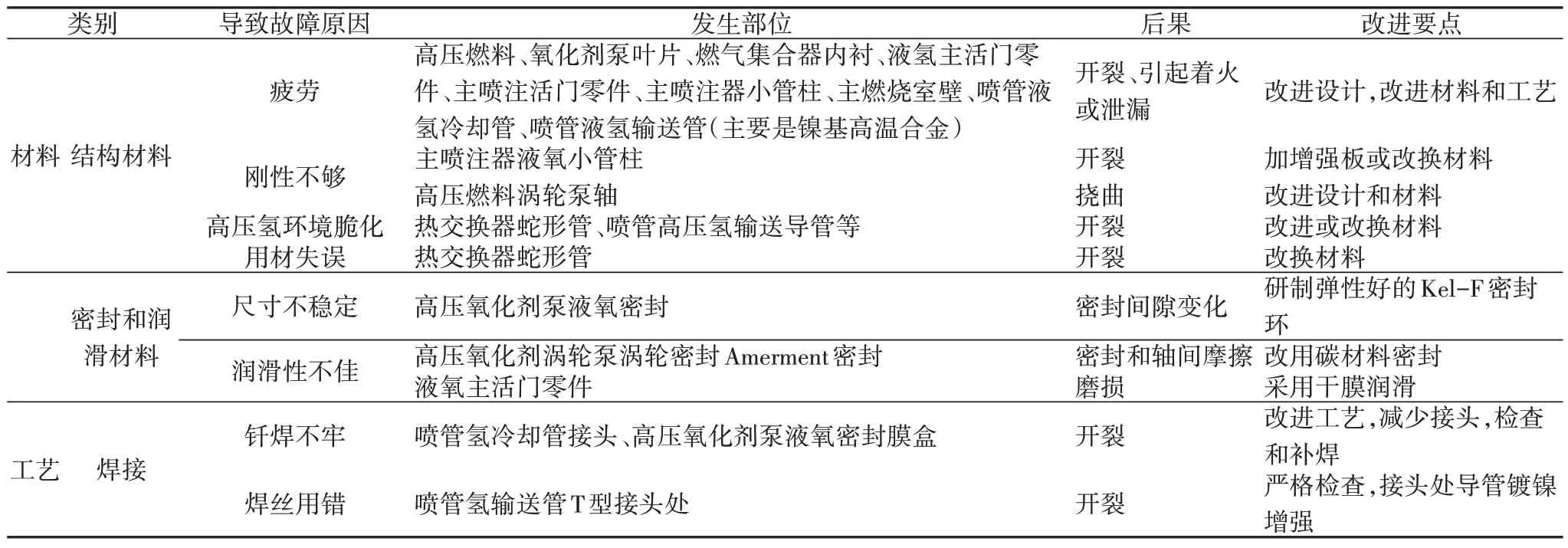

1.1.3 SSME发动机研制过程中反映出的材料工艺问题

SSME 发动机研制试验过程中出现过各种各样的故障[6],其中很大部分原因是所用材料工艺不当,金属结构材料易发生疲劳损坏,密封材料使用性能不合格。SSME 发动机的振动环境对部件材料性能影响很大,几乎所有主要部件所用金属材料均发生过疲劳开裂,特别是镍、钴基高温合金。因而,必须注意选择并改进材料,提高材料的抗疲劳性能。对某些镍基合金如Inconel 718 的高压氢脆化敏感性也应保持足够的警惕。此外,还需要不断改进密封和润滑材料,这对保证发动机的可靠性有重要意义。

SSME 发动机在研制过程中由于材料工艺应用不当而导致故障及改进要点见表1。

表1 SSME发动机在研制过程中由于材料工艺应用不当而导致的故障及改进要点Tab.1 The malfunction caused by misapplication of materials technology and key points for improvement in the development process of SSME rocket engine

梳理SSME发动机关键材料体系:(a)Inconel 718合金,主要用于制造发动机氧化剂预燃室本体和燃料输入管、高压氧化剂泵叶轮、燃气集合器、喷注器本体、燃烧室外壳、阀门壳体及弹簧等;(b)MARM246 定向凝固高温合金,用于制造高压氧泵涡轮叶片;(c)Waspaloy 高温合金,用于制造高压氧泵涡轮盘和轴,为防止高压氢脆,需在盘的枞树形区域镀以38 μm 厚的锌;(d)K-Monel 镍铜合金,主要用于低压氧化剂泵导流叶轮、转子和定子;(e)L-605钴基高温合金主要用喷注器与燃烧室连接密封环;(f)Ti-5Al-2.5Sn 钛合金,用于高压氢泵铸造叶轮、推进剂阀门等;(g)NARloy-Z 铜银锆合金,含Ag 3%、Zr 0.15%,由于具有高的热导率以及良好的高温抗疲劳性能,特别适合用来制造发动机燃烧室内壁及其他类似性能要求的部件;(h)NARloy-A 铜银合金,用于制造预燃烧室电火花点火器插入部分、喷注器率流器等;(i)Incoloy 903低膨胀铁镍铬合金,在高压氢气中具有良好的抗脆化能力,主要用于制造发动机高压氧化剂泵涡轮的进口套筒支柱环,热气岐管内衬等,在预燃烧室部件上,为了防止发生氢脆,在进口管和燃料导管之间也采用Incoloy 903 合金作为过渡环;(j)Rene'41 镍基高温合金,主要用于螺栓、螺钉等连接件的制备;(k)Haynes 188钴基高温合金,具有较高的高温强度与蠕变抗力,良好的热疲劳寿命及耐热震性,可在氢气压35 MPa、应变1.0%下经受高达1 000次的循环,主要用于预燃烧室内衬套;(l)304 L 奥氏体不锈钢,用于制造发动机预燃烧室面板构件等;(m)316 L 奥氏体不锈钢,用于热交换顺蛇形管;(n)Ti-6Al-6V-2Sn 钛合金,用作万向架弹簧和环等;(o)440C 马氏体不锈钢,用于制造涡轮泵止推滚珠轴承等;(p)17-4PH 马氏体沉淀硬化不锈钢,用于制造自调节弹簧。

随着SSME 发动机重复使用次数的增加,其关键部件的材料后续还进行了进一步改进:(1)发动机氧涡轮轮缘线速度超过550 m/s,叶片应力较大,后来的ATD 改进型氧涡轮采用了IN100 粉末冶金涡轮盘和PWA1480 单晶叶片,进一步提高了高压氧涡轮叶盘结构的可靠性和寿命[7];(2)针对超低温用氢泵叶轮,采用粉末冶金热等静压钛合金整体叶轮替代铸造方案,以解决使用及热试车后氢泵叶轮疲劳开裂的问题;(3)针对推力室内壁,为进一步提高高温强度和疲劳性能,还在开展铜铬铌以及氧化物弥散强化铜合金的研究[8-9]。

近年来,针对SLS火箭采用的RS-25发动机(航天飞机主发动机SSME改进型)喷注器,洛克达因公司还与NASA 合作,采用激光粉末床熔融(L-PBF,也称为SLM)增材制造技术进行3D打印整体成形,前后共试车11次,累计试车时间46 s。传统方法制造SLS 发动机喷注器需要6个月时间,而使用SLM 制造,从成形、抛光到无损检测仅用40 h,同时制造成本降低50%。此外,传统加工工艺需要十几个零件分体制造,而SLM 制造可以实现喷注器一体化成形,减少工序提高可靠性的同时,减轻了喷注器的质量[10]。

1.2 可重复使用液氧/煤油火箭发动机用材料工艺概况

应用于Space X 公司猎鹰9 火箭的液氧/煤油梅林(Merlin)发动机已经获得了多次飞行回收成功,也是至今世界上唯一实现工程应用的可重复使用液氧/煤油火箭发动机。按开发的时间顺序至少包括Merlin 1A、Merlin 1B、Merlin 1C 及其真空版、Merlin 1D及其真空版这六个型号及它们的各种改进版的衍生型,Merlin 1C 和1D 如图5 所示。目前广泛使用的梅林Merlin 1D发动机可称得上是世界上最先进的液氧煤油火箭发动机之一,并且性价比很高[11-12]。

图5 Merlin 1C、1D发动机Fig.5 Rocket engines of Merlin 1C and 1D

(1)燃烧室

燃烧室采用煤油冷却金属夹套结构,Merlin 1C及其之前系列发动机内壁为铜合金,外壁为电铸成形镍合金。铜合金牌号未见报道,估计与航天飞机使用的是同一牌号,即铜银锆合金,以满足重复使用高疲劳性能技术要求。

据报道,Merlin 1D 新研制了燃烧室,生产效率大幅提升,甚至可以1 d生产1台[13],据此推测其燃烧室内外壁连接工艺可能由电铸成形更改成为热等静压扩散连接(HIP)技术。因为热等静压扩散连接技术具有生产周期短和后续加工难度小等优点,其外壁可采用强度高的合金以减轻材料质量及成本,而且HIP 扩散连接技术已在美国RS-68、J-2X、日本LE-X等氢氧火箭发动机中成功应用。推测Merlin 1D及后续型号推力室内壁材料仍可能为铜银锆合金,外壁材料可能为与RS-68一致的347不锈钢。

(2)延伸喷管

Merlin 1A 发动机采用了碳纤维复合材料作为延伸喷管材料,并采用了类似太空返回舱的烧蚀冷却技术。Merlin 1C 及其后续发动机将碳纤维喷管换成了可重复使用的煤油再生冷却金属夹层喷管,通过回热冷却,极大地缓解了过热问题,但喷管材料及制造工艺未见报道。

Merlin 1C 发动机真空版是Space X 公司为猎鹰火箭研发的第一款上面级液氧煤油发动机。为节省成本和开发时间,Merlin 1C、Merlin 1D 真空版与相应Merlin 1C、Merlin 1D 几乎完全相同,只是改用了面积比更大的铌合金喷管,如图6 所示[2],单壁结构,内外壁有抗氧化涂层,铌合金材料为C103 铌铪合金,喷管成形估计采用的是板材旋压成形。

图6 Merlin 1C真空版发动机(左)和它的铌合金大喷管(右)Fig.6 Vacuum rocket engine of Merlin 1C(left)and its niobium alloy large nozzle(right)

(3)涡轮泵

Merlin 1A 发动机的涡轮泵转速最大可达20 000 r/min,总质量68 kg,采用Inconel 718 镍基高温合金(相当于我国的GH4169合金)制造封头,并采用摩擦焊接加工主轴。涡轮泵外壳采用精密铸造成形,燃料泵采用铝合金制造整体式涡轮叶盘,氧化剂管路则是采用300 系列不锈钢。Merlin 1A 发动机涡轮泵实物如图7所示[11]。

图7 Merlin 1A发动机涡轮泵Fig.7 Turbopump of rocket engine of Merlin 1 A

Merlin 1B 与Merlin 1A 发动机相比做了一系列小的改动,其材料体系与Merlin 1A 大致相同。Merlin 1C的涡轮泵大部分组件与Merlin 1B相比没有什么变化。从Merlin 1D 开始,原Barber-Nichols 公司不再为梅林系列提供涡轮泵,新型号的涡轮泵可能是Space X 公司自行开发,也可能是委托其他公司开发。Merlin 1D 涡轮泵转速可达到惊人的36 000 r/min,产生7 350 kW 以上的功率,并将液氧和煤油加压到20 MPa 以上。不仅如此,在Merlin 1D 后续的改进版本中,为了满足NASA对将来执行载人任务的安全性要求,还更换了涡轮叶片。据说新涡轮叶片采用高密度材料以避免微裂纹的产生,但是具体何种高密度材料未见报道。

1.3 可重复使用液氧/甲烷发动机用材料工艺概况

液氧/甲烷火箭发动机具有密度比冲高、无毒环保、富燃燃烧积炭少、重复使用、维护方便等优点,是很有发展潜力的可重复使用火箭动力。

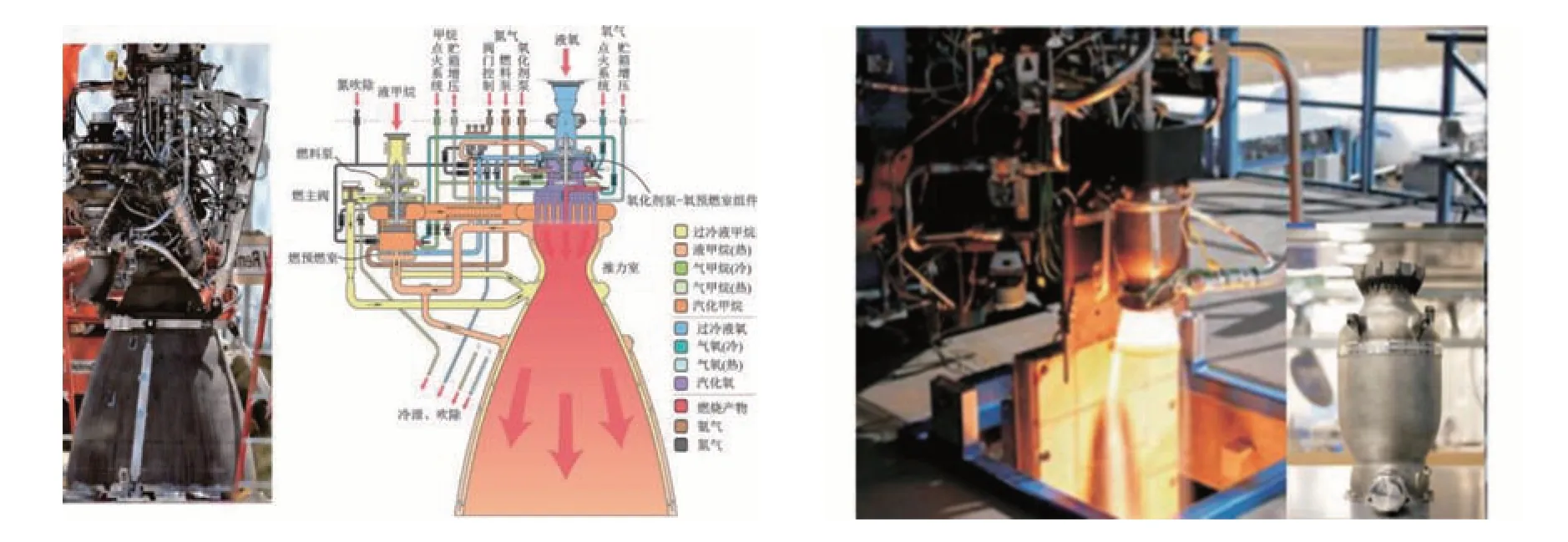

2011 年,Space X 公司公布可重复使用火箭的试验器“蚱蜢”项目,提出了大推力液体火箭发动机计划,其中包括液氧甲烷发动机,即“猛禽”(Raptor)发动机,其实物及原理如图8[11,14]所示。“猛禽”发动机采用了分级燃烧循环方式,未来将主要应用于星际运输系统及火星探索。其材料工艺细节未见报道,只是有报道称Space X 公司针对氧预燃室的高温高压富氧气体带来的材料氧化问题,专门研发了一种耐富氧环境的SX500 合金,由使用环境推测,SX500合金可能是一种镍基高温合金。其他材料工艺可能大多与Space X 的Merlin 1D 发动机大致相当。2016年Space X 针对“猛禽”发动机中的推进剂阀、涡轮泵和喷注器组件等采用了增材制造技术制造。同年,马斯克宣布Space X 公司成功进行了猛禽发动机的首次热试车[15-16]。

图8 “猛禽”发动机及其原理图以及增材制造部件热试车Fig.8 Rocket engine of “raptor” and the schematic diagram,and the picture of additive manufacturing components during hot-firing test

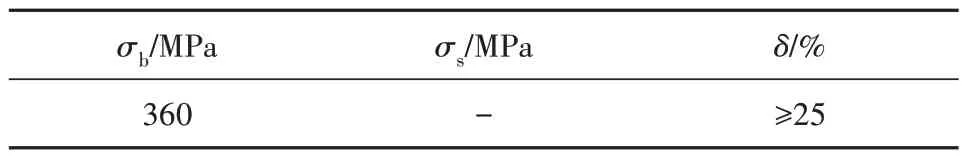

蓝色起源公司从2011 年开始对BE-4 液氧/甲烷发动机进行研制[17],该发动机采用富氧分级燃烧循环方式,推力为2 400 kN,燃烧室压力13.4 MPa,可重复次数达25 次,将用于联合发射联盟公司的“火神”火箭以及蓝色起源公司的“新格伦”火箭。2017年,蓝色起源完成了首台BE-4 发动机的组装工作(图9)[17]。由图9 可知,从颜色看,该发动机关键部件——推力室和喷管的内壁材料应该都是铜合金,推测可能是航天飞机应用的疲劳性能较好的铜银锆合金。在可重复使用液体火箭发动机零件增材制造方面,据称该公司的BE-4 发动机中的涡轮喷嘴等零件使用了增材制造技术。

图9 蓝色起源公司BE-4液氧/甲烷发动机及其零部件拆解图Fig.9 BE-4 liquid oxygen and methane rocket engine and the exploded components of Blue Origin

1.4 可重复使用液体火箭动机用关键材料体系及关键材料分析评价

1.4.1 推力室身部(燃烧室)用材料及工艺

1.4.1.1 内壁材料

可重复使用液体火箭发动机推力室身部一般由高导热的铜合金内壁和镍或不锈钢、高温合金外壁连接而成。发动机工作时,铜合金内壁材料经历低温——高温的热交变循环过程,易因低周疲劳而破坏,因此是制约推力室使用寿命的关键因素,也是可重复使用火箭发动机研制中首先必须解决的关键材料问题之一。

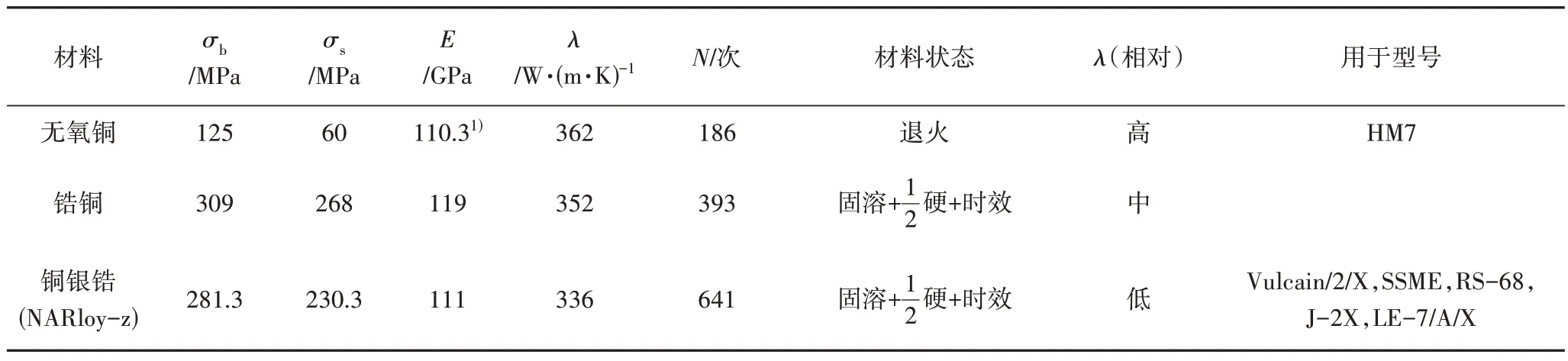

针对氢氧火箭发动机,20 世纪70 年代,NASA 路易斯研究中心开展了无氧铜、铜锆合金和铜银锆(NARloy-z)合金三种内壁材料的圆柱形推力室低周热疲劳试验(室压4.2 MPa/氢氧混合比6.0/喉部热流54 MW/m2),所有的破坏模式均为通道内壁减薄直至断裂,其结果表明,三种内壁材料中铜银锆合金具有最好的循环寿命。表2 是三种典型内壁材料性能数据,可见铜银锆合金的高温强度与导热率和锆铜合金接近,是无氧铜的2 倍多,但铜银锆合金的实验热疲劳循环次数是锆铜合金的1.6倍[18-19]。

表2 无氧铜、锆铜和铜银锆材料(400 ℃)性能对比Tab.2 Performance comparison of materials of oxygen-free copper,zirconium copper and copper silver zirconium alloys(400 ℃)

NARloy-z 是一种兼具高导热性和高强度的Cu-3%Ag-0.15%Zr 合金,既具有铜合金的高导热性,又因Ag、Zr合金元素的添加而改善了其高温强度,因此可专门用来制造可重复使用液体火箭主发动机燃烧室内壁及具有类似性能要求的部件。美国航天飞机主发动机推力室身部内壁材料采用的NARloy-z 铜银锆合金是可重复使用氢氧、液氧/甲烷火箭发动机推力室身部内壁首选材料。

近年来,美国NASA Glenn 研究中心开发出一种铜铬铌GRCop-84[Cu-8%(a)Cr-4%(a)Nb]粉末冶金材料,这种Cu-Cr-Nb 新合金材料以弥散强化为主[8],可在700 ℃高温下工作。NASA/TM 披露的实验结果表明,这种铜铬铌合金GRCop-84比目前使用的铜锆合金、铜银锆合金有更好的性能(传导性、热膨胀、强度、抗蠕变)以及低周疲劳(寿命)组合,可用于火箭发动机内衬,而且粉末冶金技术已成为一种低成本、高效率的推力室内壁的制备方法。

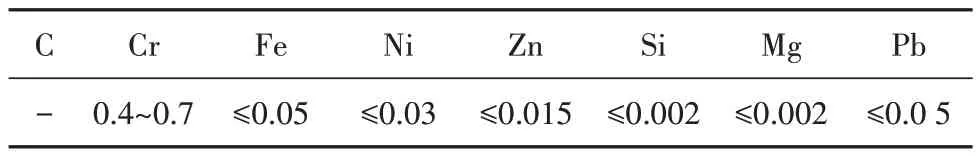

近年来,Space X 公司的液氧/煤油发动机上采用铜银锆合金作为推力室内壁,目前已经过了十几次飞行验证。俄罗斯液氧/煤油发动机推力室身部内壁材料一般为QCr0.8 铬青铜合金,其化学成分要求见表3,力学性能要求见表4。QCr0.8 铬青铜合金在我国新一代液氧/煤油发动机上也已应用,相对较为成熟,但是在可重复使用性能上,铬青铜还有待于多次考核和重复使用飞行验证。

表3 QCr0.8铬青铜合金化学成分要求Tab.3 Chemical composition requirement of QCr0.8 alloy %(w)

表4 QCr0.8铬青铜合金力学性能要求Tab.4 Mechanical property requirement of QCr0.8 alloy

1.4.1.2 外壁材料

推力室身部外壁材料一般为纯镍、Inconel 718高温合金或不锈钢、高温合金等,一般较为成熟。

1.4.1.3 内外壁连接技术

根据冷却通道封合方式的不同,分为三种形式:1)扩散钎焊外壳,如能源号RD-0120 发动机、YF-100/115;2)电铸镍封合,如SSME、LE-7/LE-7A、火神/火神2 发动机、Merlin 1C、YF-75 系列/77;3)热等静压扩散连接(HIP)冷却通道封合,如美国RS-68、J-2X、Merlin 1D 和日本的LE-X、欧空局的火神X 发动机。大型液体火箭发动机主燃烧室内外壁连接技术方案列于表5[17]。在可重复使用发动机的内外壁连接技术方面,航天飞机SSME 上采用的电铸镍发动机已经飞行了25 次,马斯克的梅林发动机采用的电铸以及热等静压扩散连接(HIP)也通过了多次飞行验证,而俄罗斯及我国液氧/煤油火箭发动机采用的扩散钎焊目前还有待于后续工程重复使用飞行验证。

表5 国外典型液体火箭发动机主燃烧室内外壁连接技术方案Tab.5 The interconnection technique projects of inner and outer walls of main combustion chambers for foreign typical liquid rocket engines

(1)钎焊外壳结构

前苏联的铣槽式结构推力室分4~6段进行制造,一般使用铜、锰或银、铜涂层做钎料,在感应加热炉中进行扩散钎焊,然后通过真空电子束焊把各壳段焊在一起。前苏联的铣槽式结构推力室已用于RD-253、RD-120、RD-170、RD-180 和RD-0120 等发动机,并在“质子号”、“天顶号”和“能源号”等运载火箭上获得应用[20]。

RD-0120发动机的燃烧室是一种焊接/钎焊装配结构,由外壳、内衬和氢出口集合器组成。燃烧室喉部冷却方案优化为最好的氢特性冷却,氢冷却液从喷管上层向上流动通过燃烧室,出口靠近喷注器混合处,再通过外部管道转回喷管上部,在排出燃烧室之前穿过喷管的所有部分。

(2)电铸镍封合

电铸过程是一个连续电镀的过程,被电铸的零件作为阴极,金属离子通过电解液沉积到阴极表面,阳极材料通常由电沉积在阴极表面的金属材料组成。电铸工艺具有成形工艺温度低和成形后精度高的优点。电铸镍封合结构的燃烧室一般由两种基体合金组成,铜基合金作为内衬,内有冷却通道,镍基合金结构外壳封合冷却通道。

用电铸镍封合冷却通道,由于采用的是冷电镀工艺,因此对内壁铜合金材料的机械及物理特性没有影响,而且电铸可实现复杂几何形状部件的高精度复制成形。针对铜合金内壁,冷却通道的宽度和高度都可以大范围调整,通过电铸将镍电沉积到燃烧室的铜基体上,构成发动机的承载结构。电铸层表面复制基材的形貌,表面粗糙度较小,有利于降低冷却通道的压力损失。但是,电铸是一个原子沉积成形,因此制造时间较长,成本相对较高。

采用铣槽+电铸镍封合结构制造燃烧室的步骤如下:a)真空精密铸造、锻造(或者旋压成形)铜合金内壁坯料;b)精车后铣加工铣冷却通道,再车外轮廓;c)用蜡填充冷却通道并使其导电化;d)电镀铜封合冷却通道,防止镍发生氢脆;e)电铸镍外壁;f)退除蜡填料[21]。

(3)热等静压扩散连接(HIP)冷却通道封合

热等静压扩散连接(HIP)燃烧室由三个基本组件构成:结构外壳、单件内衬和多块喉部支撑。内衬一般选用具有高热传导性的铜基合金,外壳和集合器选用较高强度的镍基合金,均为铸造完成。燃烧室制造步骤如下:a)在内衬的外表面加工出冷却通道;b)制造喉部支撑,并装配在喉部周围;c)将喉部支撑和内衬一起滑入外壳中;d)装配上前后集合器后一起在加压炉中进行HIP连接。

HIP 连接时,整个装配件被放置在真空炉中,炉中加压,并加温至一定温度。在HIP 连接过程中,从冷却通道和喉部区域的空隙间抽出空气,达到真空状态。在HIP 连接温度以上,压力作用于整个外壳外表面以及内衬上,使内衬与外壳直接接触,由此在内衬和外壳之间产生连接接头。内衬与喉部支撑之间、喉部支撑与外壳之间也都产生了连接接头。所有连接一步完成,不需要特殊的夹具对各部件进行强制直接接触。RS-68 推力室组件包括烧蚀燃烧室内衬、300系列的不锈钢外壳、300系列的不锈钢氧化剂入口球座,以及高强度4130 合金钢的推力锥。连接前需要在零件的待连接面上镀焊接合金,如铜内衬上镀金,不锈钢外壳和喉衬上镀镍,然后内衬与外壳紧密接触形成扩散连接[22]。

HIP 整体连接方法的好处之一就是不需要复杂和昂贵的压力包套和结构支撑外壳夹具。因此,这种制造方法生产周期短,且后续加工难度小。

1.4.2 涡轮泵用材料及工艺

1.4.2.1 氢(或甲烷)泵叶轮用材料及工艺

可重复使用氢氧或液氧/甲烷发动机中氢(或甲烷)泵叶轮具有形状复杂、工况恶劣(超低温区、高转速)、对材料性能及产品可靠性要求极高等特点。目前,氢(或甲烷)泵叶轮大多为超低间隙钛合金[Ti-6Al-4V ELI(相当于我国的TC4ELI)]或Ti-5Al-2.5Sn ELI(相当于我国的TA7ELI)等材料制造,液氢温区采用Ti-5Al-2.5Sn ELI,液氧及其以上温区采用Ti-6Al-4V ELI。叶轮生产工艺已由铸造成形向锻件分步加工后焊接成形以及后来的粉末冶金成形工艺发展。

美国航天飞机采用的是Ti-5Al-2.5Sn ELI 钛合金铸造成形。日本等国家使用了锻件分部加工再焊接为一体的工艺制造,使用性能相对铸件而言略好,但其工作转速仍受到限制。俄罗斯采用先进的粉末冶金技术,首先研制出了形状复杂的整体粉末钛合金氢泵叶轮,具有极高的使用性能,并在RD-0120等型氢氧发动机上获得应用。美国后续研制的RS-83可重复使用氢氧发动机以及SSME 后续改进中的氢泵叶轮也采用低温钛合金粉末冶金整体成形。

1.4.2.2 氧涡轮泵用材料及工艺

可重复使用发动机氧涡轮泵在高温高压、特殊介质、高速旋转和交变应力等苛刻复杂条件下工作,材料选择是一个极其重要问题。

(1)涡轮盘用材料

涡轮盘是航天发动机具有关键特性的核心部件,对发动机和航天器的可靠性、安全寿命与性能提高具有决定性影响。早期欧美国家可重复使用发动机氧涡轮泵涡轮盘选用了铸锻Waspaloy 合金,该合金在760 ℃以下具有高的拉伸和持久强度,在870 ℃以下具有良好的抗氧化性能,且有良好的强韧化匹配,在使用性能上表现出很低的裂纹扩展速率,这对制造涡轮盘件来说是至关重要的。Waspaloy 合金760 ℃下的抗拉强度为810~880 MPa,815 ℃下10 h的持久强度为390~410 MPa[23]。

粉末高温合金兴起后,美国航天飞机采用粉末冶金IN-100 涡轮盘替代了Waspaloy 合金,前者利用快速凝固粉末通过热等静压以及超塑性等温锻造成形。该合金中γ'相含量高,有较高强度,且粉末热等静压工艺使合金组织均匀细小,保证了较高的使用性能和最小的性能分散性,提高了涡轮盘的完整性和可靠性。因此,涡轮盘批量生产时具有较好的质量稳定性和经济性。粉末冶金IN100 合金815 ℃下的抗拉强度高于1 000 MPa,815 ℃下10 h 的持久强度高于630 MPa[24]。对比Waspaloy合金性能可知,粉末冶金In-100 高温合金的高温强度和高温持久性能有了较大提高。

(2)涡轮叶片材料

发动机氧涡轮轮缘线速度超过500 m/s,叶片应力较大,容易导致微裂纹产生扩展使部件失效。针对这些问题,美国航天飞机SSME 发动机氧涡轮泵涡轮叶片用材料最早选用了Mar-M246 定向凝固高温合金,该合金有很好的铸造性能,易于铸成叶片,同时合金焊接性能良好,甚至可以与不锈钢相比。定向凝固高温合金是高温合金熔体在铸型中进行凝固时,通过一定方式控制晶核的形成去向,形成几乎都是相互平行的柱状晶。如果叶片通过定向凝固制备而成,且其结晶方向与叶片所受应力方向平行,那么叶片的承力能力或耐温能力就大大提高,同时作用在晶界上的应力会最小,从而延缓裂纹形成并增加蠕变持久寿命。Mar-M246 合金不同温度下的拉伸性能见表6[25]。

表6 Mar-M246不同温度下拉伸性能Tab.6 Tensile properties of Mar-M246 under different temperatures

后来,随着可重复使用发动机对氧涡轮泵涡轮叶片的可靠性进一步提高以及新材料研制进步,美国SSME 发动机涡轮叶片选用了单晶铸造高温合金PWA 1480 替代了Mar-M246 定向凝固高温合金。单晶铸造高温合金是指整个铸件仅由一个晶粒组成的铸造高温合金。PWA 1480 合金去除了硼、锆、铪等晶界强化元素,提高了合金的熔化温度起始点,从而使固溶处理温度可以适当提高,以获得更细小、弥散的γ'相,使合金的潜力得到更充分发挥。单晶PWA1480高温合金的承温能力比当时最好的定向凝固铸造高温合金PWA l422 提高了25 ℃,自从1982年开始服役,服役时间超过5×106h。

为了适应当前工业技术发展趋势,提高材料生产加工与应用过程的工艺性与经济性,近年来,欧美国家出现了整体叶盘制造工艺。整体叶盘是把发动机涡轮盘和叶片设计成一个整体,无须加工榫头和榫槽。这种结构的优点是:叶盘的轮缘径向高度、厚度和叶片原榫头部位尺寸均可大大减小,减重效果明显;发动机转子部件结构大大简化;避免了叶片与轮盘装配不当造成的微动磨损、裂纹以及锁片损坏带来的故障。整体叶盘制造工艺不仅提高了发动机的工作效率,也进一步提升其可靠性。

针对可重复使用发动机氧涡轮泵整体叶盘可采用直接热等静压成形方式制备,其优点在于这种工艺可实现近净成形,能以最小的加工余量和简化工序制成接近零件最终形状的半成品叶盘。这不仅节约大量贵重的战略元素,同时可以不依赖大型挤压机和等温锻造设备。因此开展高压氧泵整体叶盘用高性能粉末高温合金材料及直接热等静压技术研究是非常有意义的。

(3)涡轮壳体材料

目前欧美国家可重复使用发动机氧涡轮泵壳体材料多采用铸造IN718合金,该合金的主要强化相是γ'',与γ 基体点阵错配度较大,共格应力强化作用显著,在低温和650 ℃以下具有高的强度和优异塑性,合金组织比较稳定,元素的扩散速度较低,无论在固溶状态或者时效状态都具有良好的成形性和焊接性,非常适合用作低温和超低温结构件。但是,铸造构件存在难以避免的疏松、缩孔、偏析等缺陷,可靠性下降,成品率较低。氧涡轮泵壳体构件形状复杂,尺寸精度要求高,而铸造IN718 合金加工困难,材料利用率低,生产成本居高不下。热等静压工艺方法可以避免铸造缺陷的产生,同时组织细小均匀,且能实现近净成形,大大提高材料利用率,有效降低成本。因此建议采用热等静压粉末冶金工艺替代铸造工艺生产IN718合金构件,但需要开展相关的技术研究,以满足可重复使用发动机氧涡轮泵壳体材料需求。

1.4.3 燃气集合器(热气岐管)及管路用材料及工艺

针对接触高压氢环境的集合器或管路用材料,一定要考虑抗氢脆。SSME 发动机研制初期,热交换器蛇形管、喷管高压氢输送导管等采用了Inconel 718合金,但在试验过程中发生开裂泄漏,后来内衬加上了抗氢脆性能更好的Inocel 903 合金,解决了这一问题。

对于可重复使用氢氧发动机来说,高压氢环境效应是高温合金应用中不可避免的一个大问题,它的主要影响是氢原子的渗透会导致大多数铁、钴、镍基高温合金发生明显的塑性下降,以及一定的强度下降,同时会降低循环疲劳寿命,促进裂纹生长率的增加。

Inconel 718 合金(相当于我国的GH4169 合金)一般认为抗氢脆性能较好,但在高压氢环境下,其会变脆。这一点一定要引起我国发动机设计人员的重视。因为我国普遍认为GH4169 合金应用于液氢环境一般没有问题,并且现在YF-75、YF-77 氢氧发动机正是如此应用。现在没有出现问题的原因,可能是现在的发动机为一次性使用,试车时间较短,也可能是我们的发动机氢的压力还未达到临界值,或者两者兼而有之。

Inconel 718 合金是以体心四方的γ''(Ni3Nb)和面心立方γ'(Ni3(Al,Ti,Nb)强化的镍基合金,在-253~700 ℃内具有良好的综合性能,650 ℃以下的屈服强度居变形高温合金的首位,具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,以及良好加工性能、焊接性能和长期组织稳定性。

Incoloy 903(相当于我国的GH2903)是Fe-Ni-Co 基沉淀硬化型变形高温合金,其合金成分和典型拉伸性能分别见表7 和表8[26]。该合金特点是在较宽的温度范围内具有低的热膨胀系数和几乎恒定的弹性模量,当使用温度在650 ℃以下时,具有较高的强度、良好的抗冷热疲劳性能、焊接性能以及抗高压氢脆等能力。

表7 Incoloy 903合金化学成分Tab.7 Chemical composition analysis of Incoloy 903 alloy %(w)

表8 Incoloy 903合金典型的拉伸性能Fig.8 Typical tensile properties of Incoloy 903 alloy

为了解决Inconel 718合金高压氢脆问题,美国正在研究一种强度不低于Inconel 718合金、同时耐高压氢的粉末冶金高强合金NASA-23,用来代替广泛使用的Inconel 718。NASA-23合金是以Incoloy 903合金为原型,增加Cr元素质量分数到10%左右,其主成分为:Fe-32Ni-15Co-10Cr-3Nb-2.5Ti-0.15Al。与Incoloy 903合金相比,NASA-23合金因铬元素增加而提高了抗氧化性能,美国预计会应用在后续的可重复使用运载火箭中。

2 国内可重复使用液体火箭发动机用材料及工艺概况

目前我国液体火箭发动机一般以满足运载火箭一次性使用为设计依据,追求最高的性能和推重比是发动机设计的目标,零组件的疲劳尤其是高周疲劳问题一般不作重点考虑。未来的可重复使用运载器要求液体火箭发动机必须具备可重复使用能力,工作寿命与一次性使用要求相比提高几十倍,要实现这种技术跨越,不仅要对发动机全寿命周期载荷谱下的疲劳寿命进行设计,对关键零组件进行必要的疲劳和可靠性试验验证,还必须采用先进的材料和制造工艺从源头上保证零组件的疲劳寿命,从而保证发动机工作寿命和可靠性达到可重复使用的要求。

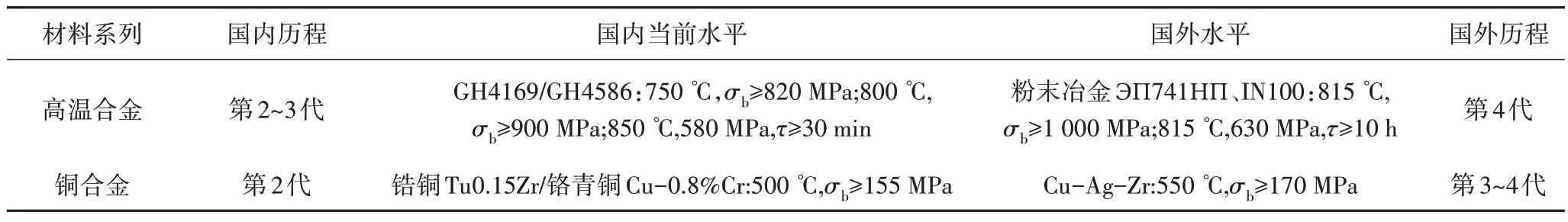

我国目前在可重复使用液体火箭发动机的关键技术研究中[27-28],涉及材料及工艺技术的较少,只对推力室用铜银锆合金开展了探索研究,以替代目前应用的锆铜/铬青铜合金,提高推力室的疲劳性能。其他材料都是借用现一次性运载火箭中发动机用材料,而现用涡轮泵、推力室、燃气集合器等关键部位构件用材料工作寿命可能满足不了与一次性使用要求相比提高几十倍的要求,与国外用关键典型材料性能差距见表9。可知,国内涡轮盘用高温合金材料处于第二至第三代之间,与国外第四代的粉末冶金高温合金相比差距较大;国内推力室内壁材料仍然以第二代锆铜/铬青铜合金为主,国外使用已久的第三代铜银锆合金热疲劳性能是铜锆合金的1.6倍,对比之下,国内关键材料体系与国外相应材料体系相差一到两代。

表9 液体火箭发动机用关键材料国内外对比Fig.9 Comparison of key materials used in domestic and foreign liquid rocket engines

国内液氧/煤油火箭发动机关键材料与表9 内相近,推力室及预燃室内壁材料均为铬青铜QCr0.8,外壁为S-03/06 马氏体时效不锈钢,涡轮泵的涡轮盘为GH4586 镍基合金,燃气进出口壳体和涡轮静子是GH4202抗氧化高温合金,氧化剂离心轮是S-04铸造马氏体时效不锈钢,涡轮泵壳体是S-03/06 马氏体时效不锈钢、TC4[29]。

液氧甲烷发动机方面,国内研究单位分别采用了电铸和钎焊工艺进行推力室内外壁连接,目前已经实现了多次热试车考核。近年来商业航天在液氧甲烷发动机上也采用了电铸和钎焊工艺进行发动机推力室内外壁连接,电铸工艺已经通过多次热试车考核,钎焊工艺目前正在进行工艺攻关。但关于内外壁热等静压扩散连接(HIP)工艺研究报道不多。

国内在液体火箭发动机构件增材制造技术方面,也开展了一些研究,研制出了氢氧发动机氧泵壳体、氧泵进气壳体以及某上面级发动机中的起动器、发生器出口管、排风管等并飞行成功[30]。此外,通过对增材制造技术的研究,还实现了航天大型钛合金骨架、支座、位移接头等大尺寸、复杂结构难加工金属材料的高效制造,从而提高了材料利用率,降低了生产成本,加快了研制进程。

3 我国可重复使用发动机关键材料及成形工艺技术发展方向

可重复使用发动机的工作寿命与一次性使用要求相比提高几十倍,因此,可重复使用火箭发动机对关键部件的综合性能提出了极高的要求,如力学性能、结构性能、功能性能、耐高低温、耐介质以及发动机全寿命周期载荷谱下的疲劳寿命等特性。要从源头上保证零组件的综合性能,必须采用先进的材料及成形工艺技术。

依据国外重复使用液体火箭发动机的研制现状和技术发展,针对未来我国的可重复使用液体火箭发动机,国内先进新型材料工艺技术及工艺成形技术的发展方向概括为如下几个主要方面:

新材料技术方面:(1)铜银锆合金、铜铬铌合金以及氧化物弥散强化铜合金等高性能铜合金材料及应用技术,以满足高疲劳寿命和更高使用温度的推力室内壁需求;(2)航天用高性能粉末高温合金材料技术;(3)高性能低温钛合金材料技术;(4)高性能密封材料技术,包括高性能银合金材料、涡轮泵动密封用高性能石墨材料以及阀门用长寿命密封材料等;(5)新型涂层技术,包括耐富氧燃气的金属表面长寿命涂层技术以及长寿命推力室用身部内壁表面复合热障涂层材料技术等;(6)喷管延伸段用轻质抗冲刷C/C 复合材料及其制造技术,以适应未来可重复使用运载器一次入轨轻质化需求等。

新型成形工艺技术方面:(1)高温合金和钛合金等精密铸造成形技术;(2)异种金属材料焊接及特种金属材料高能束焊接技术;(3)增材制造技术,以适应喷注器、壳体等精细、复杂构件的精密、一体化、整体化成形;(4)高强快速电铸技术;(5)热等静压(HIP)粉末冶金成形及HIP 扩散连接技术,克服了增材制造(3D 打印)技术本身无法避免的残余应力、微裂纹、孔洞等缺陷导致的疲劳性能低的问题[31-32],以适应泵叶轮和涡轮盘等旋转关键零件的高周疲劳以及高密度功率的服役要求。

4 结束语

发动机材料技术是未来可重复使用液体火箭必须解决的技术难题之一。新一代可重复使用液体火箭的特点要求发动机材料满足耐温更高、耐介质、可重复使用、耐高周疲劳、高可靠性以及低成本等要求。经过长时间发展和积累,液氧煤油、液氢液氧等发动机材料与工艺取得了很大进展,但现有的材料技术仍面临严峻挑战。未来针对可重复使用液体火箭发动机材料技术的研究,表现出以下趋势:首先,以航天飞机为基础的材料与结构创新不断取得新进展,在新型飞行器研制和发展中继续发挥关键作用;其次,一种飞行器概念牵引一代材料和结构的发展,材料类别和结构形式呈现多样化发展态势;以轻量化、一体化为目标的材料与结构创新带动材料的进步和发展。