不同工艺参数对PDC复合片与45钢基体钎焊性能的影响

王德川,刘 欢

(中煤科工西安研究院〈集团〉有限公司,陕西 西安 710054)

近年来,煤矿已普遍采用金刚石PDC钻头,其性能较佳,具有强度高、速度快、寿命长等优点。金刚石PDC 复合片是钻头最主要的组成部分,也是钻头切削主要受力部分,其与钻头钢体连接主要是通过火焰钎焊或高频感应钎焊。PDC复合片与钢体钎焊过程中两种材料的钎焊面往往出现气孔、夹渣和未焊透的缺陷,从而影响钎焊连接效果,造成其连接强度低,影响使用效果[1]。产生这些缺陷的原因很多,本文主要从钎料、钎剂、钎焊方法等因素分析PDC复合片与普通45钢的钎焊工艺。

1 钎料、钎剂影响因素因素

PDC 主要由金刚石微粉与金属粉末组成,通过(粘结剂)聚合而成,未经处理的金刚石极难被钎料润湿,PDC的钎焊主要依靠润湿其中的金属粉或硬质合金基体实现。由于PDC 允许的加热温度受限制(一般不允许超过760℃~800℃),钎焊材料必须选用银基钎料,而常规银基钎料的耐热温度较低、对金刚石和碳化物的润湿性差,PDC 工具在使用过程中的脱焊成为主要失效形式之一[2]。通过提升钎料高温强度或疲劳性能,并在合理的钎焊工艺情况下,是可以防止脱焊的。因此可以看出,提高PDC 钎焊稳定性的关键是获得高性能的银钎料。

1.1 钎料的研制

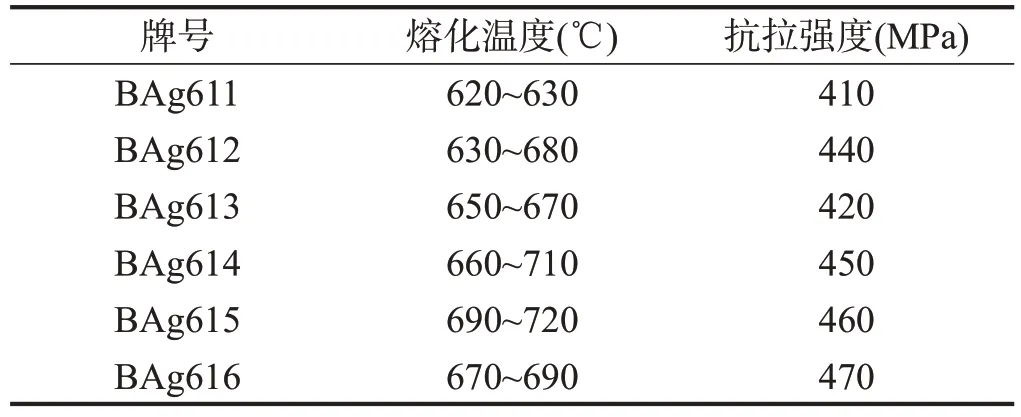

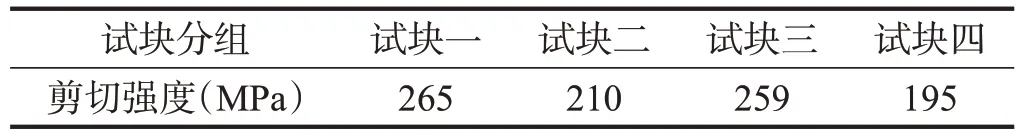

根据PDC的钎焊的主要特点所用钎料应该满足熔点温度低于800℃,耐400℃以上高温,适宜通用的高频感应钎焊或火焰钎焊,流铺性适宜,对PDC、合金钢和硬质合金润湿性好,性能稳定可靠性高[3]。针对上述特点,对常用的银钎料进行分析和选择,确定在含银量50%~65%的银基钎料基础上添加其他元素,以改善钎料性能。经过综合比较合金的熔化温度、钎料抗拉强度、接头抗剪强度和钎焊工艺性,最后确定了六种综合性能较好的合金作为研制的钎料。钎料的基本特性如表1所示。

表1 钎料的基本特性

1.2 钎料性能对比

上述六种钎料中,具体性能如表2所示。

表2 不同钎料性能

根据表2 中内容可知,高温性能较差的主要有BAg611、BAg613,不宜用在钎焊中,BAg614、BAg616含有较多的亲氧性元素不宜用火焰钎焊,可以使用感应加热,虽然BAg615、BAg616的高温性能最好,但其性价比较低,通常情况下不选用。

1.3 钎料选择

焊缝强度取决于钎焊材料、钎焊过程和刀片与基体等三个方面。BAgxx系列钎料具有熔化温度适宜、抗剪强度高、钎焊工艺性优良的特点[4]。BAg611、BAg612、BAg613流动性好熔化温度低,适宜于工作温度不高的刀具的焊接;BAg14、BAg615、BAg616熔化温度适中,适宜于工作条件恶劣的刀具的焊接。BAg614、BAg616最适宜感应钎焊工艺,用火焰钎焊时需要快速加热。

1.4 钎剂的选择

在钎焊钎剂的选择过程中,目前国内外厂家最常用的是HJ102。在焊接工艺中,首先将钎剂用去离子水调成糊状,然后使用,特别注意如果钎剂已经吸水结块可以用去离子水煮成糊状。

2 钎焊工艺试验

2.1 焊料强度检验

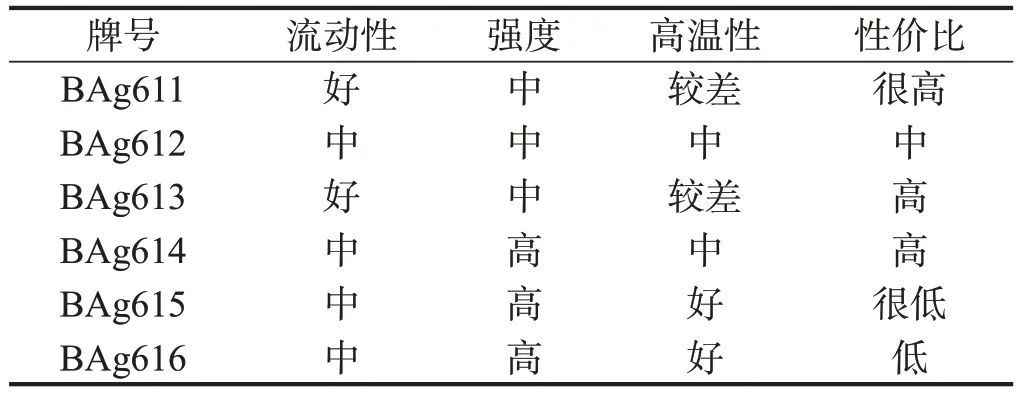

测试钎料的剪切强度在实验室采用10t 万能材料试验机剪切试验。其剪切试验原理如图1所示。

图1 钎焊试样剪切试验原理图(单位:mm)

通过剪切试验验证钎焊的焊接强度,以选择综合性能好的钎料。具体计算方法为:通过剪切力Q(kN)与复合片硬质合金焊接面的面积A(mm)之间的比值,来求出钎料的抗剪强度τ(MPa),即为:

2.2 火焰钎焊工艺

2.2.1 火焰钎焊工艺

火焰钎焊工艺中关键是钎焊温度和保温时间工艺参数,参数的设定直接影响钎焊的焊接质量。钎料的熔点是设定钎焊温度的主要依据,高于钎料的熔点,可以减少液态钎料的表面张力,改善润湿和填缝,并使钎料与母材能充分相互作用,有利于提高焊接强度。目前设定钎焊温度一般为高于钎料熔点温度20℃~60℃之间[5]。火焰焊接时要保证焊接保温在合理的范围内,加热要均匀同时等焊缝成型后焊料凝固后要进行适当的钎缝保温。

钎焊后可能发生钎焊裂纹,而冷却速度是影响裂纹产生的主要因素之一,因此必须设计焊接工艺中,须将焊接好的钻头放入200℃~250℃的炉中进行保温6~8h,消除焊接的内应力,减少裂纹,提高焊接强度。

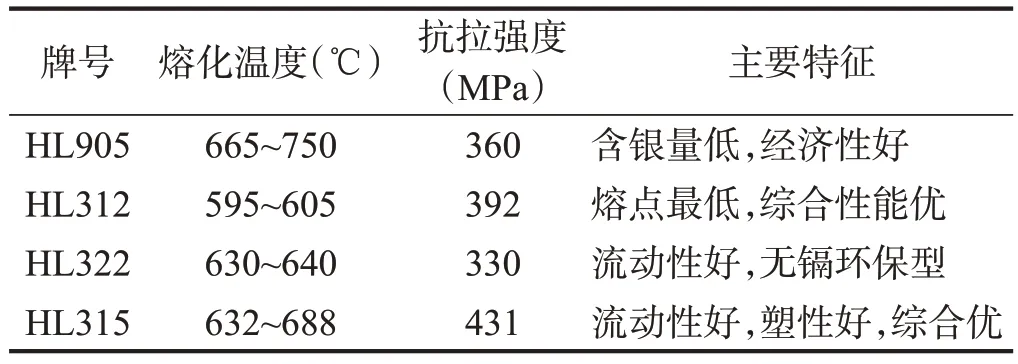

2.2.2 试验效果(见表3)

表3 试验效果

2.3 高频感应钎焊

高频感应钎焊的原理是利用频率600kHz、功率10~100kW 之间的高频感应加热电源,产生高频电流。高频感应加热的特点是速度快,短时间内加热到很高的温度,且操作简单[6]。见图2。

图2 高频感应钎焊

2.3.1 高频感应钎焊的钎料与钎剂的选择

钎料与钎剂的选择是由两种母材的性质决定,所选材料要符合生产的可操控性与经济性要求。由于硬质合金与45钢热膨胀系数差距很大,同是硬质合金层上的金刚石复合层有受温度限制,必须将温度控制在复合层不会失效的有效温度内。

因此,目前采用的钎料熔点不超过750℃,起重主要有银基HL903 以及铜基钎料等。钎料选择范围,受复合片金刚石的物理性能限制,将钎焊温度必须控制在720℃以下,因此在HL905、HL312、HL322 和HL315四种银钎料之间选择,其性能如表4所示;钎剂选择在QJ102 和QJ104 之间通过比较选择使用广泛的QJ102,成分与性能如表5所示。

表4 钎料的强度

表5 钎剂的成分及温度范围

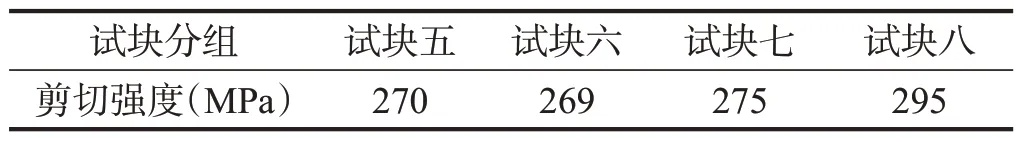

2.3.2 高频感应钎焊效果(见表6)

表6 高频感应钎焊的剪切强度(MPa)

2.4 效果比较

(1)火焰钎焊的优缺点:设备较为简单,使用起来灵活,操作方便,相对成本较低;有较好的适应性,尤其对铸铁及某些有色金属的焊接;焊接过程可使得钎料熔化而焊件不熔化;应用比较广泛;接头表面光洁,气密性好,形状和尺寸稳定,焊件的组织和性能变化不大,可连接相同的或不相同的金属及部分非金属。从试验效果(表3)中可以看出,焊接强度不稳定;温度高低不易控制;加热分散、焊件变形大且过热严重。

(2)高频感应焊接的优点:试验高频感应焊接质量更稳定、其钎缝剪切强度高、生产效率也比较高、工作环境好,操作同时也比较简单;焊接试验检测疲劳极限和冲击韧性较好,检测硬度也比普通淬火高出HRC2-3。高频感应焊接的缺点:目前国内外高频感应焊接设备都比较贵,而且复杂,维护费用较高,移动也不方便;对于生产过程中的较大工件或者复杂的工件焊接比较困难。

(3)考虑到复合片金刚石的物理性能,钎焊材料的选择温度应该是越低越好,这样能有效地保护金刚石复合层不受损害。同时经过考察市场上的售价HL322也比较便宜。因此经过实验分析得出,钎料HL322 剪切强度以及经济性能较好,适用于作为PDC 复合片与45钢的钎焊钎料。

3 结论

本文通过试验论述了焊接金刚石PDC复合片与45钢时钎料、钎剂因素的选择,验证了钎焊工艺制定的合理性。在传统火焰钎焊方法下与高频感应钎焊方法的区别及工艺方面的改进得出以下结论:钎焊PDC 复合片与45钢时,小型锚杆钻头高频感应钎焊加热速度快生产效率得到提高、焊接质量更稳定、钎缝强度高、降低了劳动强度;高频感应钎焊节省能源,降低了生产成本,绿色环保。