胺液脱硫系统腐蚀与防护的研究现状

赵 敏,朱卫权朱昌达,李 欢,郭兴建

(1.中国石油大学(北京)克拉玛依校区工学院, 克拉玛依 834000;2.新疆油田公司基本建设工程处,克拉玛依 834000;3.新疆油田公司采油二厂,克拉玛依 834000)

我国已探明或开发的天然气中含有一定含量的H2S,如普光气田原料气中H2S的质量分数为14%~18%[1];而且随着原油中硫含量的上升,炼油厂中干气及液化气等含硫气体的产量逐年增加[2]。与此同时,我国汽油、柴油标准不断升级、环保排放要求不断升高,新增的加氢装置也越来越多,气体中H2S含量也不断增加。H2S会引起设备腐蚀,还会威胁生命安全。因此,炼油厂中的干气、液化气、加氢后气体以及气田中的天然气都必须首先进行脱硫净化处理。胺液脱硫系统已成为石油、天然气加工的重要组成部分[3]。但其中含有的H2S等腐蚀性介质会对脱硫系统的设备及管线造成一定的腐蚀[4],给装置稳定运行带来隐患,因此脱硫系统的腐蚀与防护问题越来越受到人们的关注[5-9]。笔者对胺液脱硫的原理及工艺进行了简要介绍,对系统中常见的腐蚀类型进行了分析,并从工艺控制、材料、腐蚀监检测等方面提出了防控建议,以期为今后胺液脱硫系统的腐蚀与防控工作提供借鉴。

1 胺液脱硫的原理及工艺

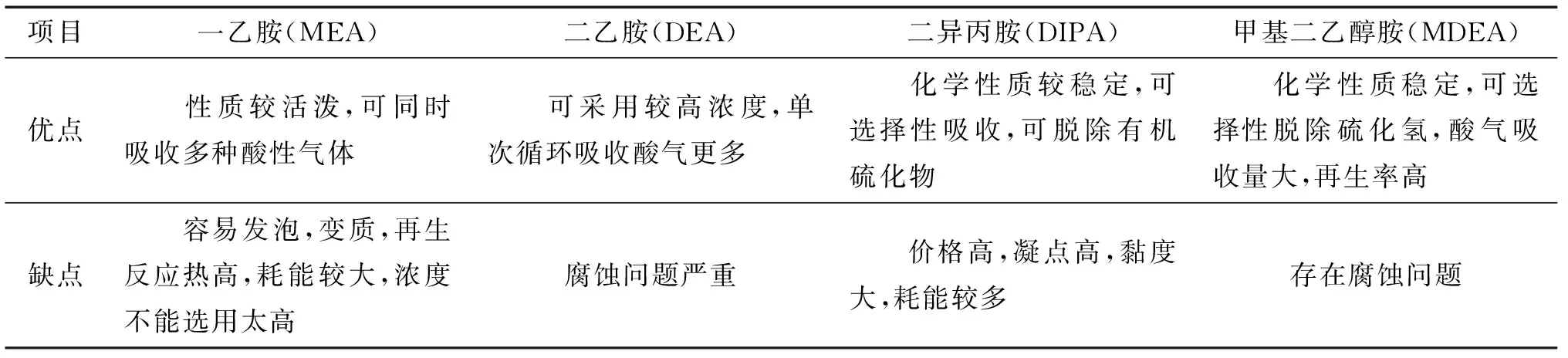

常用胺液有一乙胺(MEA)、二乙胺(DEA)、二异丙胺(DIPA)、甲基二乙醇胺(MDEA),其优缺点见表1[10-12]。目前,天然气净化厂或炼油厂大多采用MDEA溶液为脱硫溶剂[10-14]。以RNH2代表胺,其与H2S的反应见式(1)和(2):

表1 常用胺液的优缺点

(1)

(2)

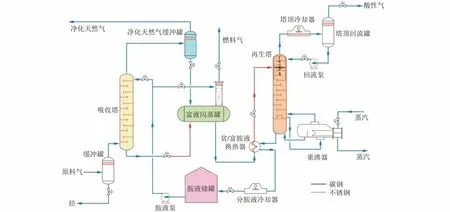

如图1所示,2540 ℃时,贫胺液(不含H2S的胺液)与原料气在吸收塔中逆向接触,与原料气中的H2S发生反应,吸收H2S的胺液(富胺液)进入闪蒸罐,闪蒸出溶解和夹带的烃类,然后富胺液换热后进入再生塔,在105 ℃及以上温度发生如式(1)、(2)所示逆反应,释放H2S,再生塔顶的H2S气体集中处理,而塔底的贫胺液则经多级换热后送至胺液储罐循环使用。

图1 典型胺液脱硫工艺的流程图[15]Fig.1 Flow chart of typical amine liquid desulfurization process[15]

2 胺液脱硫系统的常见腐蚀

2.1 H2S-H2O腐蚀

随着温度和压力的变化,待净化气体携带的水分会凝结为液态,H2S溶解于液态水中会形成湿H2S腐蚀环境[15-16],发生电离反应,见(3)式,产生均匀腐蚀、局部腐蚀和应力腐蚀开裂等。

(3)

这类腐蚀可能会发生在再生塔顶冷凝系统、吸收塔进料口等部位。例如某吸收塔筒体内壁紧邻气相进料口上方焊缝处发现了长约60 mm的裂纹[5],分析认为是发生了硫化氢应力腐蚀开裂。

2.2 RNH2-H2S-CO2-H2O腐蚀

一般情况下,纯胺液对金属的腐蚀基本可以忽略[7]。但经过多次再生循环后,少量的H2S和CO2会残留在胺液中形成RNH2-CO2-H2S-H2O腐蚀环境,在再生塔、富液管线、再生塔底重沸器等部位产生腐蚀[8],其腐蚀程度受CO2和H2S含量的影响。当CO2浓度较高时以CO2腐蚀为主,H2S起到促进腐蚀的作用;但随着H2S浓度增大,腐蚀类型逐渐转为H2S腐蚀,H2S浓度继续增大,由于腐蚀产物膜的作用,局部腐蚀反而受到抑制[17]。

此外,吸收塔、汽提塔、再生塔和换热器等设备还可能会发生胺应力腐蚀开裂。不同类型胺液的腐蚀性各有不同,由高到低依次为一乙醇胺(MEA)、二乙二醇胺(DGA)、二异丙胺(DIPA)、二乙醇胺(DEA)、甲基二乙醇胺(MDEA)[15]。升高温度和增加胺液浓度都会增加胺致应力腐蚀开裂的可能性。

2.3 胺液降解引起的腐蚀

胺液降解包括热降解、化学降解和氧化降解,降解产物对金属有螯合作用,会加速金属腐蚀。热分解试验结果表明,加热温度越高,MDEA浓度下降越明显[18]。一般采用0.45 MPa、200~230 ℃的过热蒸汽作为再生热源,操作不当或重沸器管壁局部过热都可能使胺液发生热降解。化学降解主要指天然气原料气中的有机硫类化合物、二氧化碳等与有机醇胺发生化学反应[19]生成碱性热稳定盐。一般认为超过120 ℃,降解速度会随着温度的升高而增加。因此,将胺液脱硫系统的运行温度控制在120 ℃以内可以同时控制热降解和化学降解。

此外,当氧气混入系统中时,胺液会发生氧化降解[20]生产甲酸、乙二酸等有机酸,促进金属腐蚀;同时胺液与氧化降解产物反应会生成不能再生的热稳定盐(HSS)。HSS可能在重沸器等高温部位分解生成H+,HSS的阴离子可能会破坏FeS保护层,加速金属腐蚀。而且,HSS的固体颗粒在富胺液夹带下高速冲刷设备表面,也会对设备和管线造成腐蚀减薄及蚀坑[21](见图2),同时被冲刷的硫化亚铁等固体腐蚀产物会继续随介质流动造成严重的冲蚀[22]。

3 腐蚀防控方法

3.1 优化工艺

3.1.1 胺液的监检测及再生净化处理

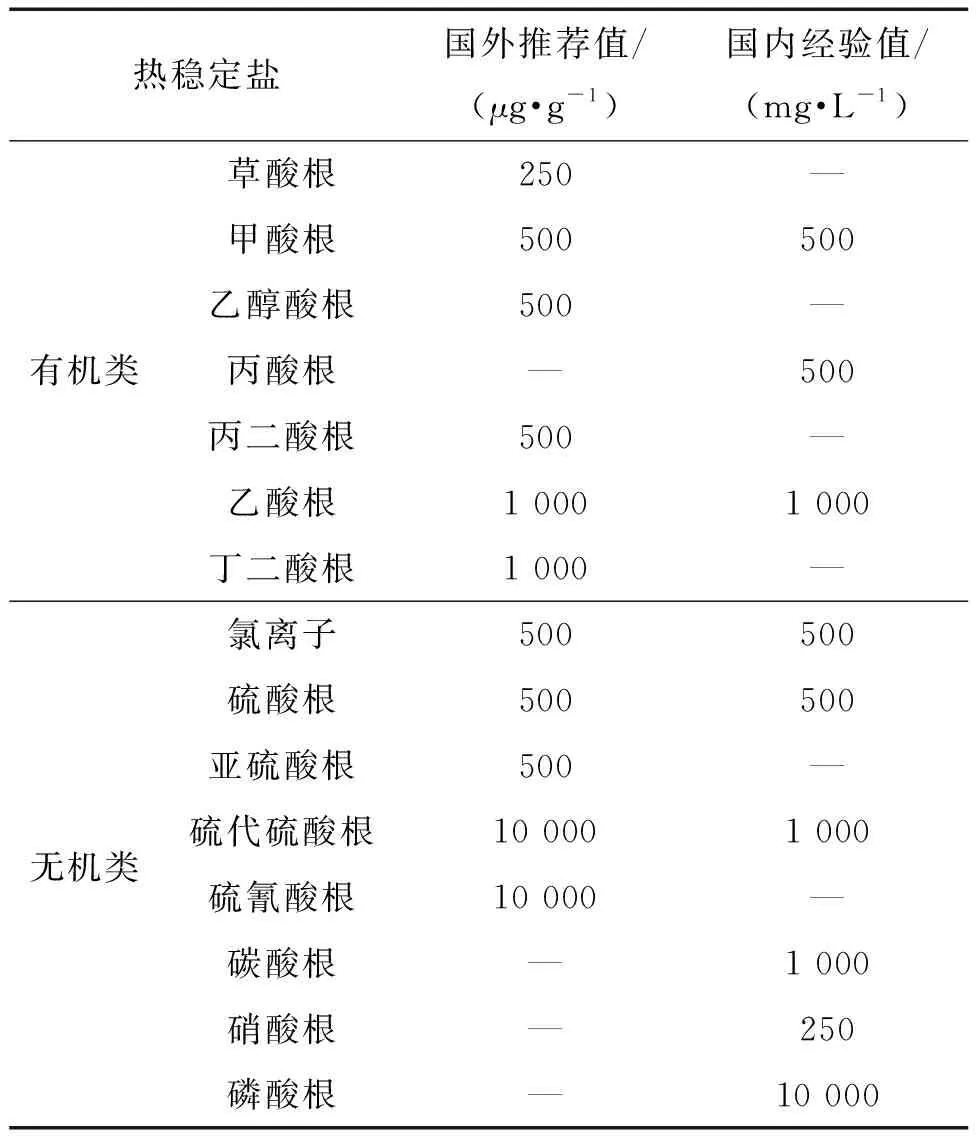

脱硫系统中的胺液为循环使用状态,装置现场常常以胺液颜色作为调整依据。胺液颜色由透明黄色逐渐变成黑色或褐色,表明其中热稳定盐增加、腐蚀加剧,必须要及时进行热稳定盐含量分析,启动胺液净化方案或调整操作工况[23-24]。表2为采用甲基二乙醇胺(MDEA)时热稳定盐的推荐值和经验值[23],可根据HSS限制进行生产调控。

表2 MDEA溶剂中热稳定盐限值

目前采用滴定法和离子色谱法进行HSS检测分析,但滴定法仅能获得HSS的总量,离子色谱法可分析HSS中的无机阴离子(如氯离子、硫酸根、硫代硫酸根、草酸根、硫氰酸根等)含量[24]。石油行业推荐采用SY/T 7001-2014《醇胺脱硫溶液中热稳定盐阴离子组成分析离子色谱法》,可以一次测定9种热稳定性阴离子。然而,具备梯度淋洗能力的离子色谱仪价格昂贵且维护成本较高。许多学者开展了HSS分析方法的研究,黄建等[25]采用等度淋洗离子色谱法,建立了一种同时测定以N-甲基二乙醇胺为代表的醇胺溶液中HSS含量的方法,实现了甲酸根、氯离子、硝酸根、硫酸根、硫氰酸根、草酸根和硫代硫酸根等7种离子的同时测定。李莎等[26]采用高效液相色谱-紫外光谱法,建立了同时测定以N-甲基二乙醇胺为代表的醇胺溶液中4种羧酸根离子(包括乙醇酸根、甲酸根、乙酸根、丙酸根)的分析方法。任权友[27]发现随着MDEA胺液中热稳定盐浓度的增加,试样腐蚀加速。因此,当检测发现HSS含量较高时,必须采取有效的降低措施。目前常用无机碱化法[19]、蒸馏法[28]、离子交换树脂法[29-30]、电渗析法[31]降低热稳定盐含量。其中离子交换树脂法常采用加拿大Eco-Tec公司的Amipur技术[29]和美国MPR公司的SSU技术[30],使用Amipur技术时胺液再生效果明显,能将热稳定盐从2.4%(相对于MDEA含量,下同)降低到0.4%。国内的企业要求为不超过1.0%[32]。

此外,待净化物料中若携带细微粉尘等杂质,可能会发生沉积、引发垢下腐蚀。因此,根据物料性质可在预处理阶段,向胺液循环系统中添加活性炭过滤器、机械过滤器等[22]等。

3.1.2 防止胺液降解

对于新鲜胺液储罐等设备,可以采取氮气保护[19],降低胺液中的溶解氧含量,控制胺液降解。另外,控制胺液再生温度,再生塔底重沸器温度控制在120 ℃[22]左右,重沸器采用低压蒸汽进行加热[33],也可有效控制胺液的热降解程度,减缓系统腐蚀。

3.1.3 加注缓蚀剂

可以在富胺液系统、胺液再生塔顶系统中加注缓蚀剂以降低腐蚀程度,但也有研究表明,加入缓蚀剂会造成胺液发泡[34],影响系统的脱硫效率。因此,添加缓蚀剂时,一定要根据系统的具体情况,筛选合适的缓蚀剂种类及加入量,如有发泡可再加入消泡剂进行控制。目前,添加缓蚀剂的方法应用较少。

3.2 使用耐蚀材料

针对湿H2S腐蚀环境,国内外学者及企业制定了一系列选材导则和标准。典型国外标准有NACE MR0175《油田设备抗硫化物应力开裂的金属材料》、API RP942《控制碳钢设备焊缝硬度防止环境破裂》、ISO15156《石油天然气工业-石油和天然气生产中含H2S环境使用的材料》、API RP945《避免胺法脱硫装置的开裂》等,为含硫环境中的选材提供了参考。国内标准有SY/T0599《天然气地面设施抗硫化物应力腐蚀开裂金属材料要求》、SY/T0059《控制钢制设备焊缝硬度防止硫化物应力开裂技术规定》、GB/T9711.3《石油天然气工业输送钢管交货技术条件第三部分C级钢管》等,规定了湿H2S环境中材料试验、设备选材及各类材料使用范围和限制条件等。

目前,国内胺液脱硫系统中的设备及管线多使用碳钢,对于某些易发生腐蚀的重点部位,如重沸器管束、贫/富液换热器管束、重沸器酸气返回线、半贫液管线以及再生塔塔盘等采用了300系列不锈钢[35]。某高含硫胺液脱硫系统[36]中酸性原料气进口、胺液高温区以及富胺液低温区等的容器和管线以316L或内衬316L、304L不锈钢为主。易腐蚀管线也可采用陶瓷涂层、耐腐蚀金属涂层等[37]进行腐蚀防护。

此外,按照NACE MR0175-2015(ISO15156-2015)等规定,承受载荷钢件的硬度必须小于HRC22,焊缝及热影响区的硬度不高于200HB,才能有效抵抗硫化氢应力。因此,对于胺液脱硫系统中介质温度大于90 ℃的设备和管线,都要及时进行焊后热处理,将焊缝及热影响区的硬度控制在200 HB以内。

3.3 提高腐蚀监检测能力

胺液脱硫系统的腐蚀监检测技术主要有定点测厚、现场挂片、腐蚀探针以及介质分析等[38]。每种腐蚀监测技术的特点不同,应根据具体的腐蚀环境和腐蚀机理合理优化选择多种腐蚀监测方式, 使这些腐蚀监测手段互为补充。

腐蚀探针能在正常生产状态下快速发现加工物料、冷凝水的腐蚀性以及某些设备材料的耐腐蚀性能,及时掌握生产波动情况。表3为几种在线腐蚀监测技术的特点对比[39]。由表3可以看出,各种在线监测技术的特点不同,应针对具体的腐蚀类型选择合适的腐蚀监测技术。同时,还需要注意监测点的选择,使监测位置能真实反映系统的腐蚀情况。对于胺液脱硫系统,可对腐蚀严重的区域,如原料气进装置管线、原料气过滤分离器、再生塔底重沸器气相返回管线,胺液再生塔顶空冷器出口管线等设置在线监测,目前电感探针监测应用较为普遍。

表3 几种在线腐蚀监测技术的特点

此外,对于腐蚀严重的设备,如再生塔、富胺液管线、再生塔底再沸器等,还可采取测厚、挂片监测、物料检测作为在线监测的补充。测厚时,应注意直管和弯管处的测点设置能完全反映管线实际腐蚀情况,弯头处选择外弯头进行测量,水平直管段环向测量时选择四个方向进行测量[33]。同为,为确保每次测点的一致性,可设置活动保温盒,提高测厚监测的有效性。测厚表面温度小于50 ℃时使用常温测厚仪,大于50 ℃可采用高温测厚仪。对于腐蚀性介质如原料气、富胺液、贫胺液、酸性水等,参考SY/T 6537《天然气净化厂气体及溶液分析方法》进行硫化氢、二氧化碳、硫代硫酸根、醇胺等组分的监测,监测频次可根据实际生产情况确定。

3.4 其他方法

满足工艺要求的同时,可以采用大管径管线或弯头以降低流速,减少流体夹带降解产物或腐蚀产物对设备或管线的冲刷腐蚀[6]。郑磊[40]通过数值模拟发现脱硫装置换热器管束的冲蚀主要集中在垂直壳程入口附近,在质量流量为0.02~0.07 kg·m-2·s-1时,壳程入口处管束受到的冲蚀面积不断扩大。此外扩大重沸器入口[41],降低胺液在入口处的流速;在易受冲击处设置带孔挡板[42],都是有效的腐蚀防控方法。

另外,还可以对再生塔底再沸器进行结构优化,增大壳体出口汽液转化蒸发空间,降低金属表面温度,或选用釜式塔底重沸器[43],防止管束表面温度过高和空泡腐蚀。例如某净化厂[44]将热虹吸式重沸器更换为釜式重沸器,使管束浸没在沸腾液体中,明显降低了气相冲蚀。

4 总结与展望

随着我国能源结构调整,天然气和高质量油品的需求不断增加,胺液脱硫系统的腐蚀问题也越来越受到关注。目前脱硫装置净化厂多采用MDEA溶液吸收法进行气体脱硫净化,存在H2S-H2O腐蚀、RNH2-H2S-CO2-H2O腐蚀以及胺液降解引起的腐蚀,主要围绕工艺控制、选材、腐蚀监检测等方面开展腐蚀防护。

在工艺优化上,脱硫装置多采胺液颜色监控、热稳定盐分析检测、氮气密封或添加脱氧剂、设置胺液过滤设施及胺液净化、控制胺液再生温度、采用低压蒸汽作为再沸器热源等。当胺液脱硫系统腐蚀严重时,还可以加注缓蚀剂和消泡剂进行控制,但应用较少。目前开发高性能的胺液再生技术、优化胺液中HSS的检测方法是优化工艺的重点和发展方向。

现有脱硫装置的设备及管线多为碳钢,腐蚀严重部位选择了316L或内衬316L、304L不锈钢及陶瓷涂层、耐腐蚀金属涂层等进行防护。目前选材较为成熟,对于新建装置,根据待净化物料性质参照API RP945-2003《避免胺法脱硫装置的开裂》、NACE MR0175《油田设备抗硫化物应力开裂的金属材料》等标准选材。同时,对于胺液脱硫系统中介质温度大于90 ℃的设备和管线,要将焊缝及热影响区的硬度控制在200 HB以内,避免应力腐蚀开裂。

胺液脱硫系统中多采用电感探针在线监测加定点测厚、现场挂片以及介质分析等组合监测,监测位置的选取至关重要,具体的监测部位参考Q/SH0751-2019《含硫天然气净化装置腐蚀控制技术规范》;介质分析方法参考SY/T 6537《天然气净化厂气体及溶液分析方法》,分析频次根据生产情况确定。但现有腐蚀监测技术无法有效反映硫化物应力腐蚀开裂以及胺应力开裂等腐蚀,无法真实反映现场介质流速以及结构布局对腐蚀的影响,只能反映系统中腐蚀趋势的变化。定点测厚对于选点的要求较高,实际操作过程中只有达到一定的测试点数才能反映出管线或设备的腐蚀程度,实际应用中可能会存在一定的偏差。因此,针对胺液脱硫系统常见腐蚀的监测技术还需要进一步深入研究。

可以通过结构优化,如采用大管径管线或弯头、设置带孔挡板、更换再沸器结构等,减少设备或管线的冲刷腐蚀。装置可以根据现场实际情况,在工艺控制、材质优化、腐蚀监检测的基础上,进行设备及管线结构优化,进一步提高腐蚀控制效果。