基于损伤的光面爆破参数优化数值模拟研究

刘淑鹏,李祥龙,简锡明,郭晓强,唐绍辉,李文东

(1.昆明理工大学国土资源工程学院,云南 昆明 650093;2.内蒙古金陶股份有限公司,内蒙古 赤峰 024300;3.紫金矿业集团股份有限公司,福建 上杭 364200)

0 引言

在井下巷道掘进过程中,光面爆破是井巷掘进常用的方法之一,相对于普通钻爆法,井下巷道掘进法打孔数量多,施工时间长,但可以使爆破后巷道成型规整,降低对围岩的损伤,所以选取合理的爆破参数可以降低掘进成本和巷道维护成本。顾义磊等[1]提出以超欠挖量(50~100 mm)、炮痕率(>50%)及围岩损伤程度作为隧道光面爆破质量进行验收的标准;王东旺等[2]运用有限元软件ANSYS/LS-DYNA 对隧道掘进爆破中炮孔间距进行模拟优化;陈必港等[3]利用模拟的方法分析了不同位置空气间隔对岩石振动及应力峰值的影响;关振长等[4]利用模拟的方法验证了应力峰值随距离的增大逐渐衰减,空气间隔部分有利于应力波的传播;耿立才等[5]认为合适的光面爆破参数,可以有效控制超欠挖现象,提高施工效率,降低了初期支护成本;王振浩[6]认为合理的光面爆破参数可以有效降低单耗,提高炮孔利用率,提高周边孔的孔痕率;刘俊轩等[7]采用全断面光面爆破技术,提高了巷道的掘进速度和成巷质量;刘国强等[8]通过模拟计算对参数进行调整并进一步降低了单耗,有效控制了光面爆破的超欠挖现象;马元磊等[9]在岩石破碎、整体性较差的岩石中采用光面爆破技术有效维护了围岩的稳定性,有效解决了断层冒顶问题;宗琦等[10]从理论上提出了轴向不耦合系数的一种计算方法,并在实践中得到了应用;闫国斌等[11]运用模拟软件比较了水与空气间隔的应力及位移的变化为光面爆破参数计算提供了理论依据。以上研究通过模拟和理论计算得出光面爆破的参数优化至关重要,可以有效维护围岩稳定,提高成型效果。同时,对空气间隔的分析研究得出空气间隔装药可以有效降低爆轰波和爆生气体的压力,减少对孔壁岩石的冲击压缩破坏,延长爆生气体准静压力作用时间,提高岩石光面爆破成缝的质量。运用LS-DYNA显性有限元分析在不同空气间隔长度、不同孔间距、不同光爆层厚度的情况下岩石损伤的规律,并根据模拟计算对现场试验进行指导,可以为类似爆破设计提供借鉴与参考。

1 试验方案

1.1 光面爆破参数计算

光面爆破的影响因素主要有不耦合系数、光面孔孔间距、光爆层厚度、线装药密度,其中光爆孔孔间距、光爆层厚度与线装药密度对光面爆破效果影响最大,根据光爆经验公式对其进行计算[4,12]。

1)周边孔孔距计算公式见式(1)。

式中:a为周边孔孔距;d为炮孔直径,取值50 mm。

2)光面爆破层厚度W。光面爆破层厚度一般取值大于或等于光面爆破层炮孔孔间距,见式(2)。

式中,W为光面爆破层厚度。

3)线装药密度。线装药密度是指单位长度炮孔中的装药量,在保证炮孔连心线破裂的情况下尽量减少装药量。此矿山采用1#岩石乳化炸药,炸药直径为3.2 cm,不耦合系数为1.56。因此,炮孔孔内装药间隔距离会对孔内装药量产生影响。试验方案见表1。

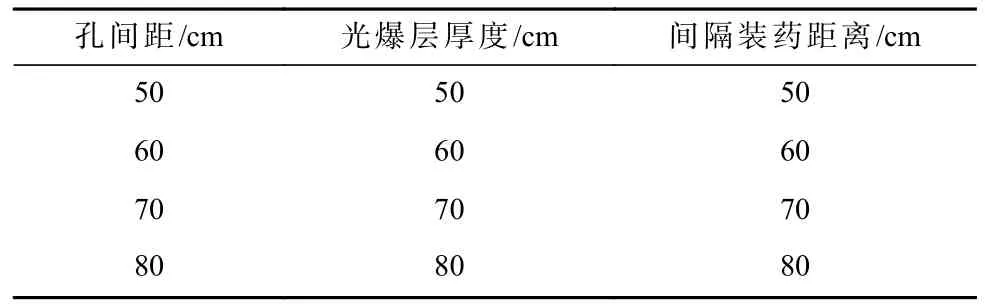

表1 试验方案Table 1 Test scheme

1.2 光面爆破数值模拟建立

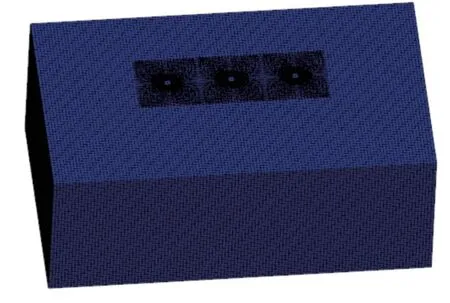

研究建模采用cm-g-μs 单位制,使用solid-164 实体单元,采用岩石与炸药、空气接触的流固耦合算法,尺寸360 cm×180 cm×120 cm,炮孔直径5 cm,药卷直径3.2 cm,长度35 cm,岩石部分共计650 000 个单元。模型前侧为自由面,左右两侧和后侧自由面采用无反射边界,表明左右两侧和后侧为无限介质,不会发生应力波反射。为观测爆破后岩石向自由面方向(Y+方向)损伤变化,设置上下两面相对于Z方向固定。模拟选用炸药*MAT_HIGH_EXPLOSION_BURN,状态方程使用关键字段*EOS_JWL 进行定义,炸药参数见表2,岩石参数选用RHT 岩石材料模型的参数见表3,试验模型如图1 所示。

图1 模型网格划分Fig.1 Diagram of model grid partition

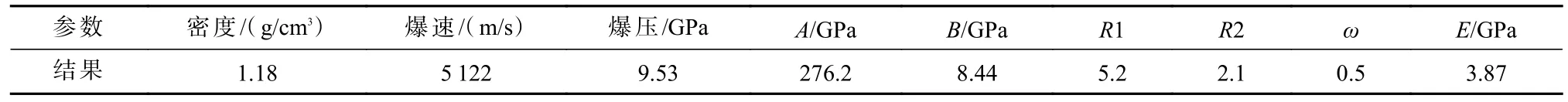

表2 炸药参数Table 2 Explosives parameters

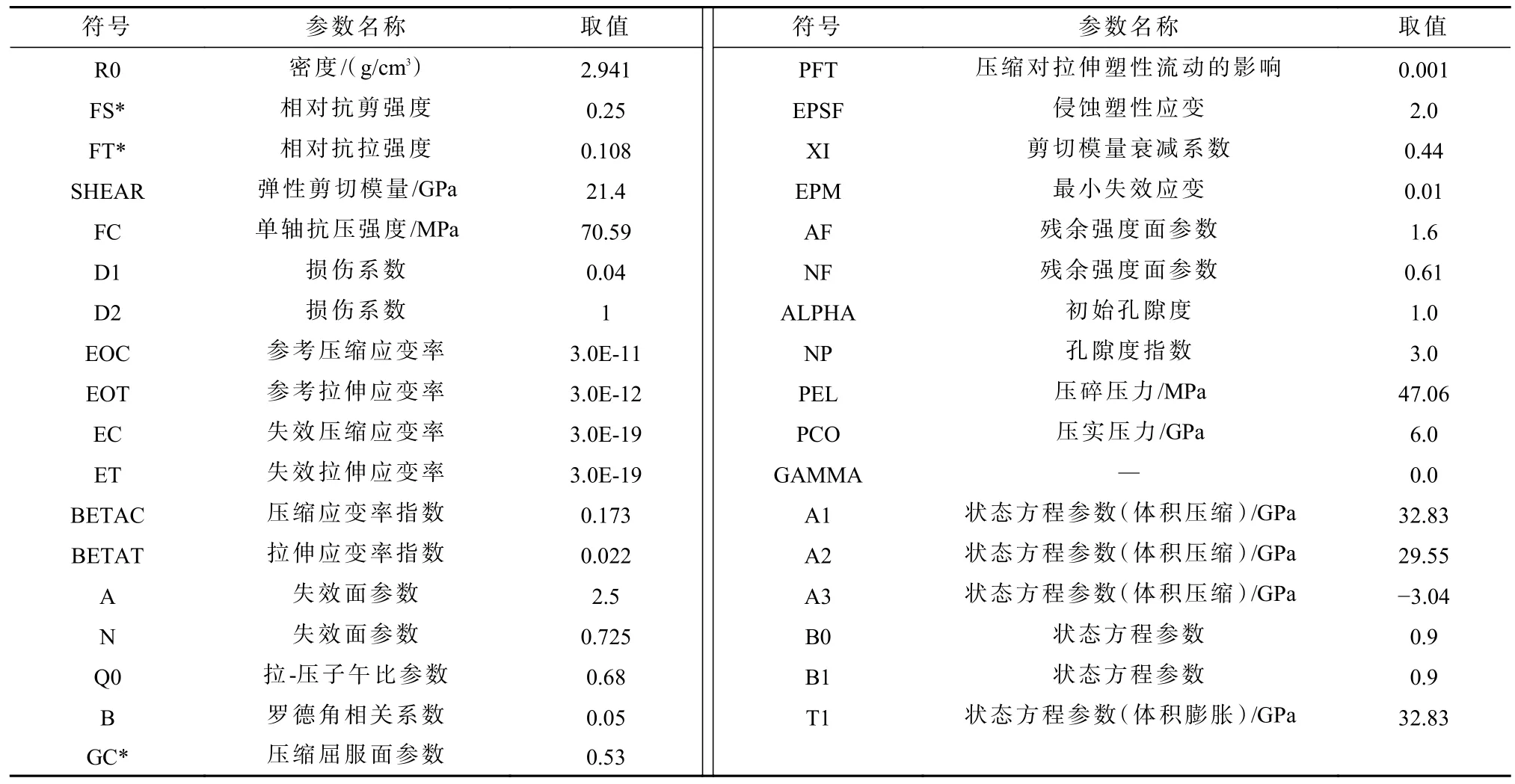

表3 RHT 岩石材料模型参数Table 3 Parameters of RHT model for rock material

2 模拟结果

2.1 岩石的损伤

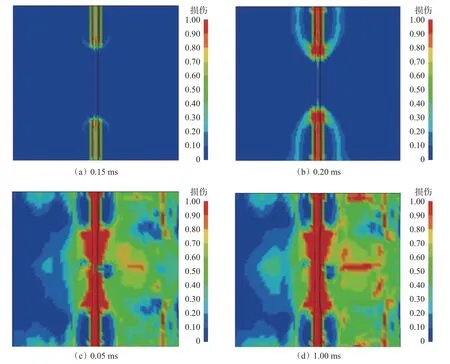

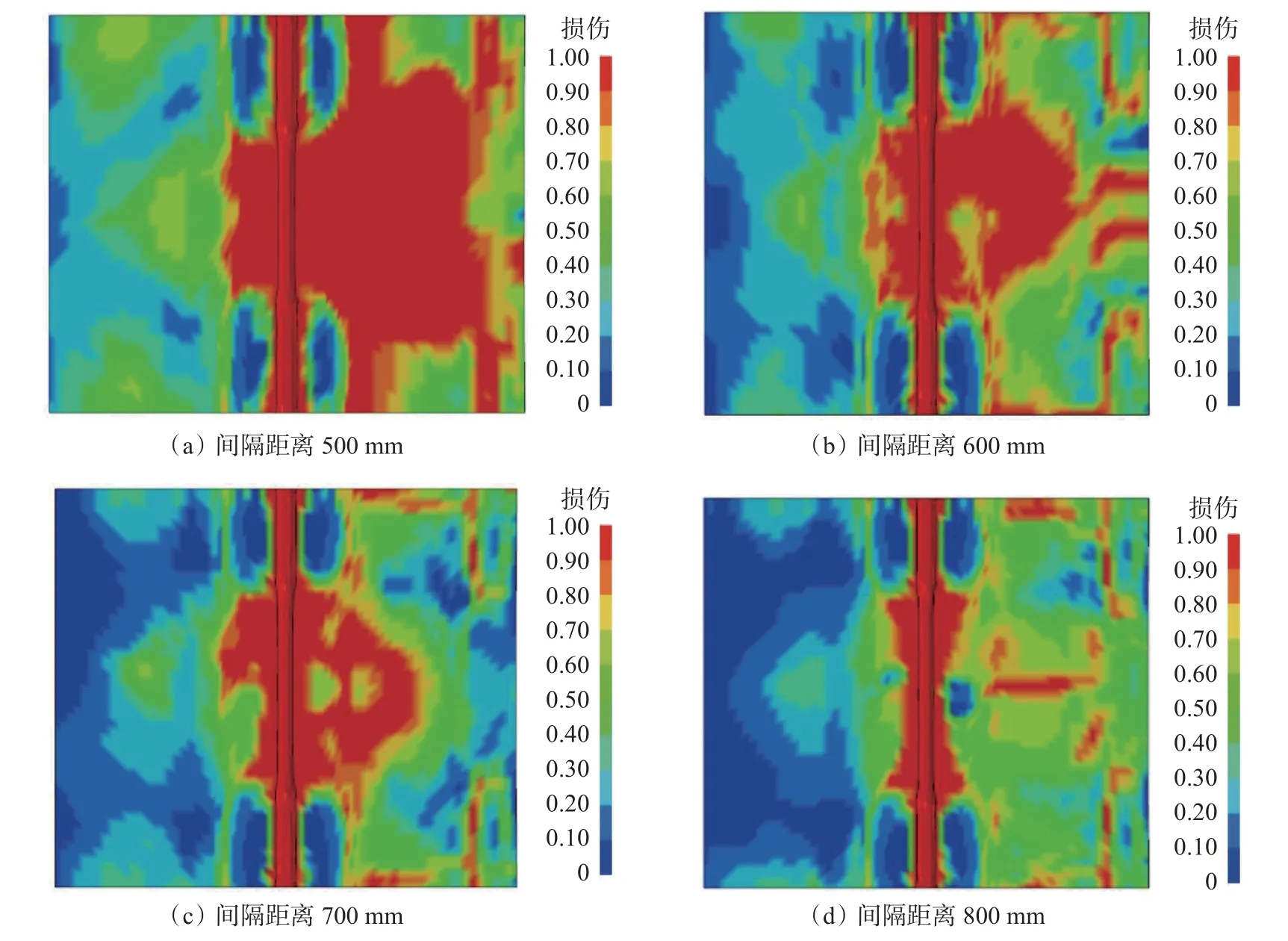

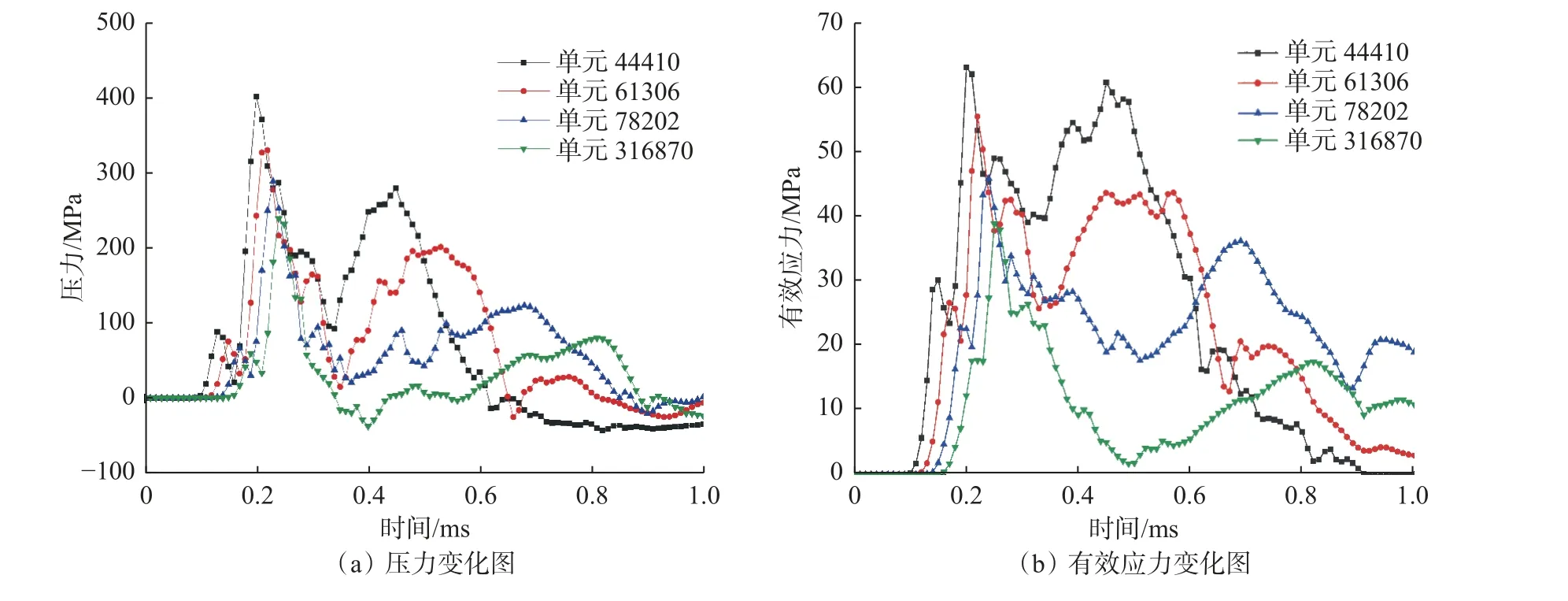

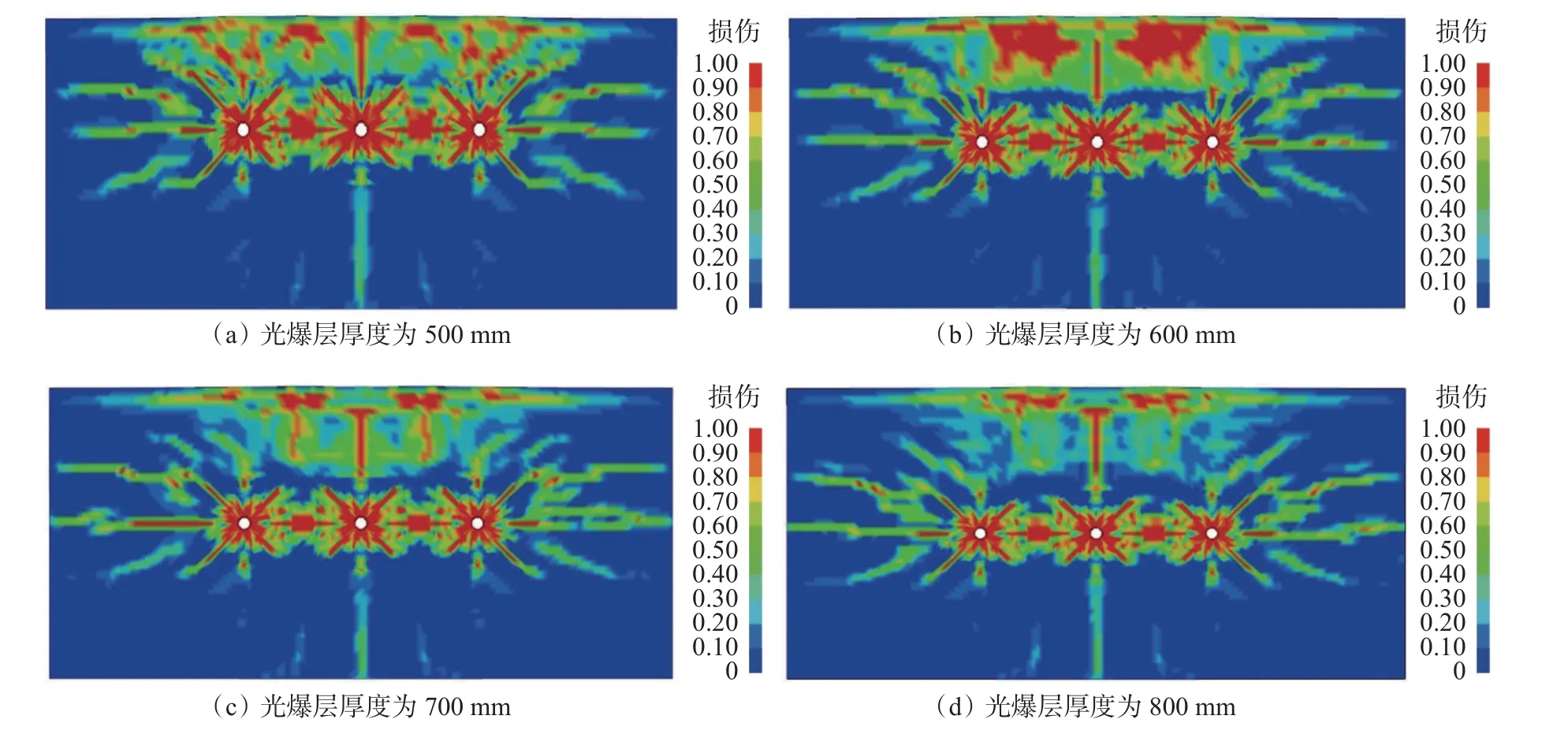

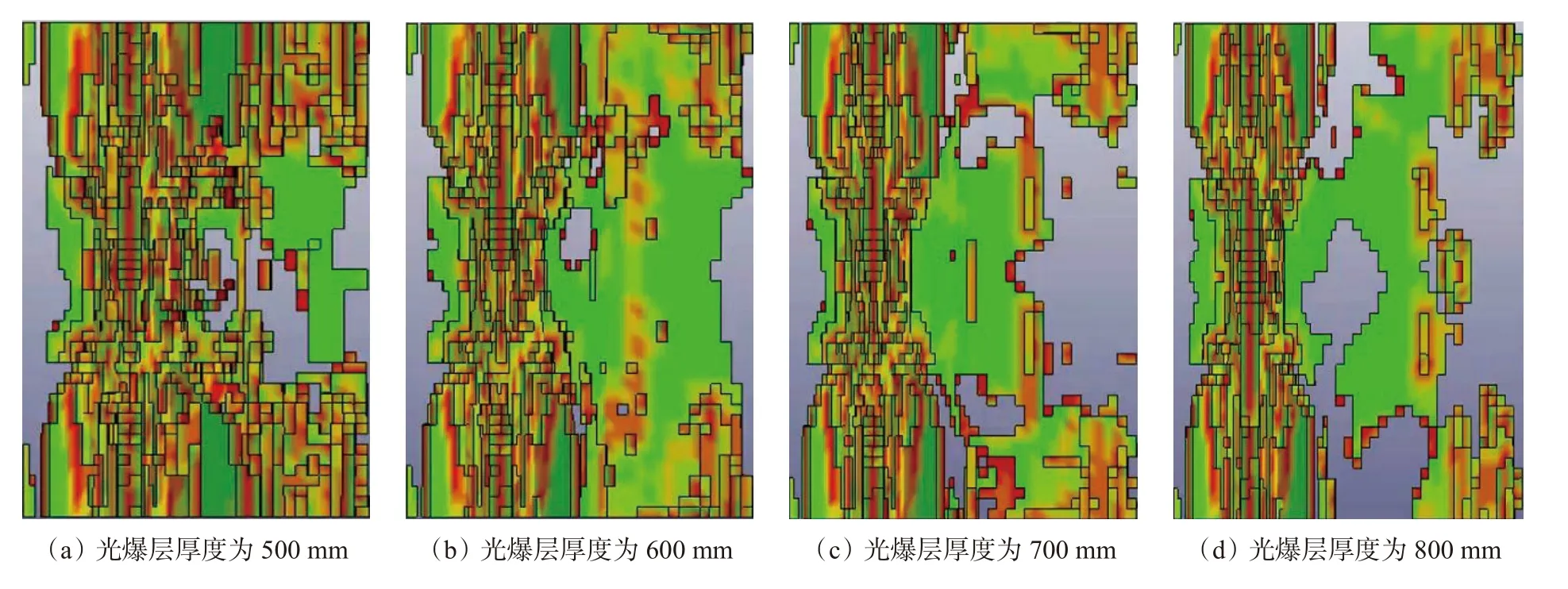

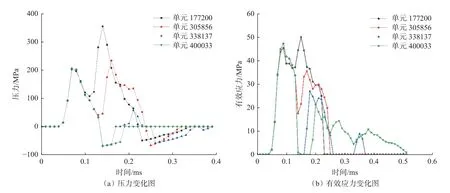

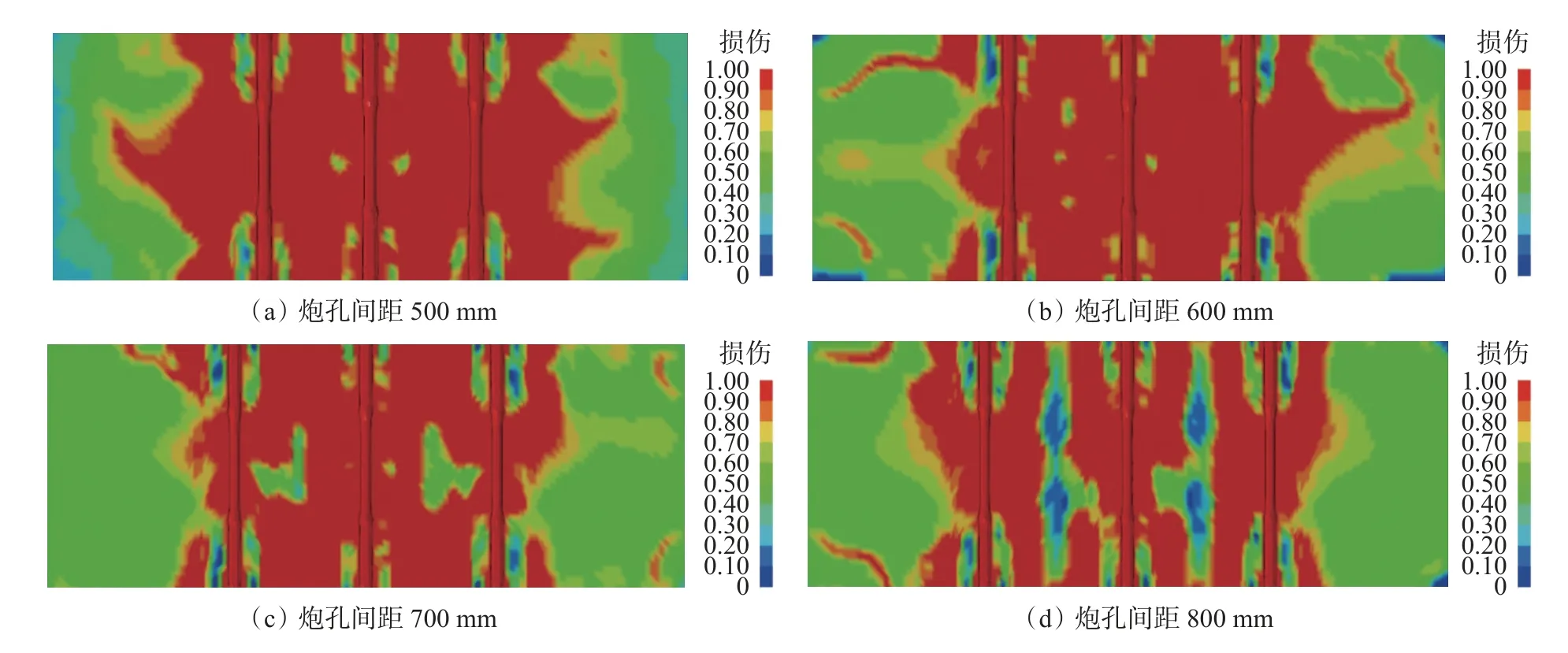

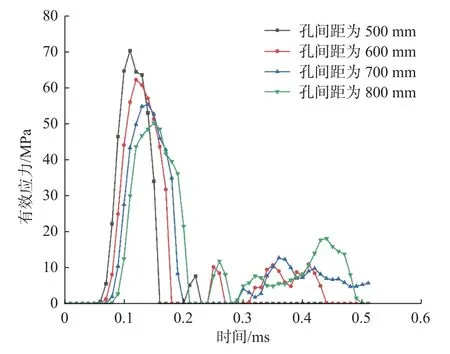

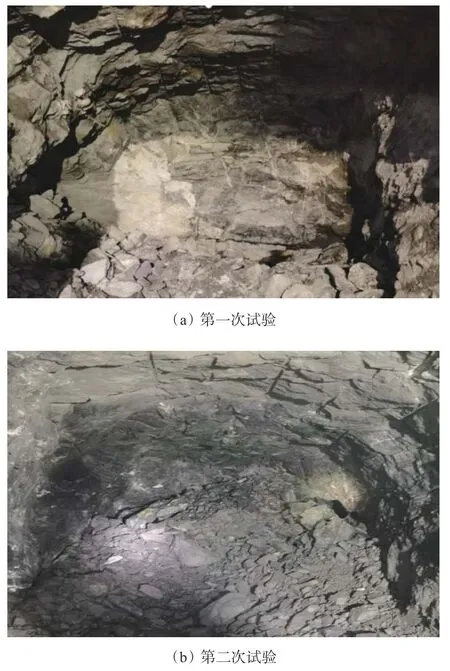

模拟过程中通常用损伤值D(0 2.2.1 孔间损伤演变 以炮孔间距50 cm,光爆层厚度70 cm 为例,截取不同时刻损伤变化图,如图2 所示。由图2 可知,炮孔起爆0.10 ms 时,炮孔周边由于冲击波的作用形成损伤扩展区即粉碎区域,随着冲击波衰减为应力波传播;在0.12 ms 时,在两孔中心线的中点上产生应力波的叠加形成损伤区域,并随时间逐渐延伸;在0.20 ms 时,两孔中心线上形成贯穿性损伤破坏。在0.29 ms 时,在自由面处形成损伤破坏区。 2.2.2 轴向空气间隔损伤演变 以光面爆破层厚度800 mm,间隔装药800 mm为例,截取不同时刻损伤变化,如图3 所示。由图3可知,炮孔起爆0.15 ms 时,炸药起爆后装药部分产生损伤;随之向空气间隔区域及炮孔两侧传播,损伤区域宽度随传播距离增大而逐渐降低;损伤在0.80 ms 时向间隔中间位置汇聚,应力波在间隔区域中间位置叠加,损伤厚度增大,应力波向外扩展过程中加剧了损伤的扩展。对各间隔长度进行分析发现,各间隔损伤汇聚时间分别为0.31 ms、0.43 ms、0.54 ms、0.80 ms。损伤汇聚时间随间隔距离增加逐渐延长。 图3 轴向间隔区域损伤变化图Fig.3 Damage change diagram of axial spacing area 以光面爆破层厚度800 mm 为例,间隔装药500 mm逐渐增大至800 mm,截取在1 ms 时不同间隔距离的损伤图,如图4 所示。炮孔的装药区域较空气间隔区域岩石变形大,且在间隔装药距离为500 mm 时,在空气间隔至自由面之间损伤扩展较大,说明空气间隔可以有效降低孔壁岩石的过粉碎现象,有利于应力波的传播,促进损伤的扩展。随着空气间隔距离的增大,在中间炮孔连心线的垂直方向上产生破坏的区域面积逐渐减小说明空气间隔距离的增大,可以有效降低对岩石的损伤,此模型空气间隔为500 mm 较为合适。 图4 空气间隔长度对损伤影响图Fig.4 Diagram of the effect of air spacing length on damage 在光面爆破层厚度500~800 mm 的四个模型中,空气间隔区域自由面上相同位置分别取单元44410、单元61306、单元78202 与单元316870 进行压力及有效应力分析,如图5 所示。 图5 空气间隔区域光面爆破层自由面处压力及有效应力曲线Fig.5 Pressure and effective stress curves at free surface of smooth blasting layer in air spacing area 由图5 可知,应力峰值随着光面爆破层厚度逐渐增大,压力的峰值应力逐渐降低,有效应力峰值也逐渐降低,符合应力波随距离增大峰值逐渐减小的规律[15]。 图6 展示了光爆层损伤的变化情况。结合图5和图6 可知,当光爆层厚度为500 mm 时,在三个炮孔与自由面之间及两个炮孔之间都产生了损伤,损伤区域较大;在光爆层厚度为600 mm 时,在中间炮孔及两个炮孔之间产生了损伤,较500 mm 光爆层损伤区域减小;在光爆层厚度为700 mm 与800 mm 时,虽然在中间炮孔与自由面之间和两个炮孔之间的损伤区域较600 mm 时有所降低,但在中间炮孔与自由面之间都形成了贯穿性的损伤(图7)。 图6 光爆层损伤变化图Fig.6 Damage change diagram of smooth blasting layer 图7 光爆层在中间炮孔至自由面间的损伤变化图Fig.7 Damage change diagram of smooth blasting layer from middle blasthole to free surface 综上所述,随着光面爆破层厚度的增加,光面爆破层的损伤区域面积逐渐变小。光面爆破层厚度为500 mm 和600 mm 时,光面爆破层破碎区域较大,破碎程度较高;厚度为700 mm 和800 mm 时破碎程度较小,但形成了中间炮孔与自由面之间的贯穿性损伤破坏。比较这几组试验可知,在光面爆破层厚度选取700 mm 时,可以充分利用炮孔间应力波的叠加与反射拉伸破坏,又不会造成光爆层的过度破坏。在炮孔与自由面之间形成贯穿性损伤破坏,因此,在这几组试验对比中选取700 mm 较为合理。如图7所示,截取损伤值为0.75 以上的破碎状态岩石,展示中间炮孔空气间隔区域至自由面间损伤情况。 取500 mm、600 mm、700 mm、800 mm 孔间距,间隔装药长度500 mm,以光爆层厚度800 mm 为例,对间隔部分原岩的损伤情况进行分析。取相同位置单元分别为单元177200、单元305856、单元338137、单元400033 进行压力及有效应力分析,分析结果如图8 所示。 图8 空气间隔中心位置原岩的有效应力及压力曲线Fig.8 Effective stress and pressure curves of original rock at air spacing center 由图8 可知,随着孔间距的增大,叠加应力峰值由35.48 MPa 降至0.483 MPa,有效应力二次峰值由50.1 MPa 降至21.2 MPa。说明随着炮孔间距的增大,在垂直于炮孔连心线的方向上,应力的叠加效果会逐渐减弱。 图9 为中间炮孔在垂直于炮孔连心线方向的损伤图。结合图8 和图9 可知,在中间孔垂直于炮孔连心线方向上,损伤程度逐渐降低,由此可知,增加炮孔间距可以降低爆破过程对原岩的损伤。 图9 中间炮孔在垂直于炮孔连心线方向的损伤图Fig.9 Damage diagram of middle blasthole in direction perpendicular to centerline of the blasthole 在原岩侧,空气间隔不变的情况下,空气间隔区域炮孔近端破坏区域厚度基本维持不变,但随着炮孔间隔距离的增大,破坏区域外侧原岩,随孔距变化损伤程度逐渐降低。 图10 和图11 展示了炮孔连心线方向的损伤情况以及空气间隔区域中心线与炮孔连心线交点处有效应力变化情况。由图10 和图11 可知,随着炮孔间距的增大,在空气间隔区域炮孔连心线上有效应力峰值逐渐下降,说明应力波在两孔之间叠加效果逐渐降低,损伤贯穿效果也逐渐减弱,当孔间距为700 mm 和800 mm 时,无法形成贯穿效果。 图10 炮孔连心线方向的损伤图Fig.10 Damage diagram in the direction of centerline of blasthole 图11 空气间隔区域中心线与炮孔连心线交点处有效应力变化图Fig.11 Effective stress variation at intersection of the centerline of air spacing area and the centerline of blasthole 综上所述,炮孔间距的增大,有利于降低空气间隔区域原岩远端的损伤,同时也降低了两孔间损伤的贯穿程度;在孔间距对空气间隔区域损伤影响的试验中,炮孔间距为500 mm 与600 mm 时在炮孔连心线方向与炮孔与自由面方向都基本呈现出了良好的贯穿效果。考虑降低周边孔炸药单耗可以降低爆破对原岩的损伤,并与其他几组试验比较,炮孔间距选为600 mm 较为合理。 根据上述试验选用参数:炮孔间距为600 mm,空气间隔装药距离为500 mm,光爆层厚度为700 mm,进行现场试验,取得了良好的效果,降低了巷道掘进成本,把巷道的平整度降低至10 cm 以内,有效控制了超欠挖现象,降低了支护成本。效果展示图如图12所示。 图12 现场试验图Fig.12 Diagram of field experiment 1)增加孔间距可以有效调节中间炮孔垂直于炮孔连心线方向上空气间隔区域远端的损伤区域厚度,增加空气间隔距离可以有效降低中间炮孔垂直于炮孔连心线方向上空气间隔区域近端的损伤厚度,随着空气间隔距离增大,应力波峰值逐渐降低,对原岩与自由面方向上的损伤也都逐渐减小。选用优化后的参数试验,巷道爆破质量良好,巷道的平整度降低至10 cm 以内,有效控制了超欠挖现象。 2)通过改变炮孔间距与间隔装药距离,降低了炮孔数量与装药量,从而减少了对围岩的扰动,降低了二次维护的成本。 3)结合理论计算,数值模拟和现场试验,可获得爆破的优化方案,为矿山提供合理爆破参数。2.2 损伤演化过程

2.3 间隔距离对损伤的影响

2.4 光面爆破层厚度对岩石损伤变化影响

2.5 孔距变化对间隔装药中间部分损伤的影响

3 现场试验

4 结论