智能化掘进机电控系统设计及关键技术研究

陕建光

(晋能控股煤业集团大西煤矿,山西 晋城 048000)

0 引言

现阶段我国经济的高速发展,煤炭在能源结构中仍占据着主要地位,其短时间内难以被其他能源大规模的替代,在今后的较长时间内煤炭仍作为我国的工业生产动能和人民生活用电的主要来源。因此煤炭的开采仍需要不断地进行加强。煤矿作为煤炭开采的主要单位,随着科学技术的不断发展,煤矿正朝着智能化、自动化的方向发展,在煤矿开采的过程中掘进作为煤矿巷道开采的一项重要工作,传统的煤矿巷道掘进需要人工进行现场勘察和实时监测,巷道开采质量受到人为的因素比较大,并且人工监测的过程中危险系数比较大、工作量也比较大,因此需要加强对煤矿巷道掘进技术的进一步研究。目前煤矿巷道掘进大多数采用的是悬臂式掘进机,悬臂式掘进机相对于人工来说在技术和效率方面得到了很大的提升,但是在安全性和可靠性方面仍存在着一定的欠缺,需要对掘进机进行进一步的深化研究,尤其是掘进机智能控制方面需要加强,以提高掘进机的智能化程度,提高综采工作面的开采效率,增强其安全性,降低人工劳动成本,促进智慧矿山的建设[1]。

1 掘进机概述

目前我国使用的悬臂式掘进机比较多,其实现了截割、行走、装载运输、除尘等多功能于一体的大型自动化设备。悬臂式掘进机综合了电气、机械、自动化以及智能化的多项技术,彻底改变了爆破式掘进危险系数高的问题。随着技术的发展,悬臂式掘进机由原先的工作人员手动操作变成了自动化操作,大大减少了煤矿井下工作人员的数量,提高了掘进效率。悬臂式掘进机的组成结构如图1 所示。其主要由截割系统、铲板系统、行走部分、机架以及电气部分组成的。截割部分是掘进机的主要工作部件,截割头是掘进机的工作装置,掘进机的机械部分将动力传递到截割头部位,截割头的转动实现了对巷道的掘进工作。行走部分是完成掘进机的位置移动功能。装载运输部分是将截割头截割下的物料进行装载,利用后续的刮板输送机、转载机以及带式输送机将物料运输至井上。除尘功能是为了改善掘进机在煤矿井下掘进过程中恶劣的工作环境,降低掘进造成的扬尘,保障工作环境的安全[2]。

2 智能化掘进机电控系统总体设计要求

掘进机在实际运行过程中其需要人工进行现场实施监控,增加了作业的危险系数,因此需要对掘进机进行智能化改造。智能化掘进机在功能方面需要具备有以下功能:

1)安全启动操作要求。当掘进机接受到来自遥控器或者是本安操作盒的启动指令时,其需要执启动操作,但是其应具备有闭锁功能:油泵电机必须作为第一启动作业;截割头的高速和低速能够实现互锁保护,两者的接触器不能同时闭合。

2)状态监测及保护。掘进机在实际运行过程中,其电气系统需要运行电压、温度、瓦斯浓度等进行实时监测,并且需要具备有报警功能。当掘进机的相关参数与预先设定参数不同时,报警装置能够及时的进行警示且自动切断电源,将故障原因进行显示。

3)可视化显示及远程通信功能。智能化掘进机的各个模块的参数以及监测到的参数要在相关信息界面进行显示,煤矿工作人员能够及时的在界面上看到其运行状态信息,及时作为响应。远程通信是智能化掘进机监测的相关参数要利用光纤等网络通信技术将数据信息发送到相应平台,实现信息交互。

3 智能化掘进机电控系统硬件设计

智能化掘进机电控系统的硬件系统设计主要是对其主回路硬件、传感器硬件、控制模块以及远程通讯系统进行设计。

3.1 主回路硬件选型及设计

智能掘进机主回路需要控制的有截割电机、油泵电机、二运电机以及除尘电机。智能掘进机需要对这四种电机进行配电和保护。在其主回路设计中设计有隔离开关1 个,交流真空接触器5 个,控制变压器1个以及五路三相电流互感器等。隔离开关完成切电源的工作,交流真空接触器用来实现四种电机的启停[3]。由于煤矿井下有1140 V 和660 V 两种电压值,因此控制变压器需要满足两种电压的属兔,利用其二次侧的AC220 作为控制回路以及其他模块的电源供应。三相电流互感器是为了对智能掘进机的四种电机的运行电流进行监测,保证其电机的运行安全。智能掘进机的油泵电机的主回路如图2 所示。选型时隔离开关选用OT400E12 型号;交流真空接触器采用CKJ11 系列,电流变送器选用CS50 系列。

3.2 传感器硬件选型

智能掘进机在实际运行过程中需要传感器对其状态和周围环境进行实时监测,这就需要传感器来实现其过程。智能掘进机传感器部分主要有位姿传感器、温度传感器、油缸行程传感器以及压力传感器等多传感器于一身。智能掘进机位姿传感器选用的是GUD90-CAN 动静态双模倾角传感器,油缸行程传感器采用的是GUC2500 型号,温度传感器采用的是GWD200B 型号,压力传感器采用的是GPD60 本质安全型。

3.3 控制模块的选型与设计

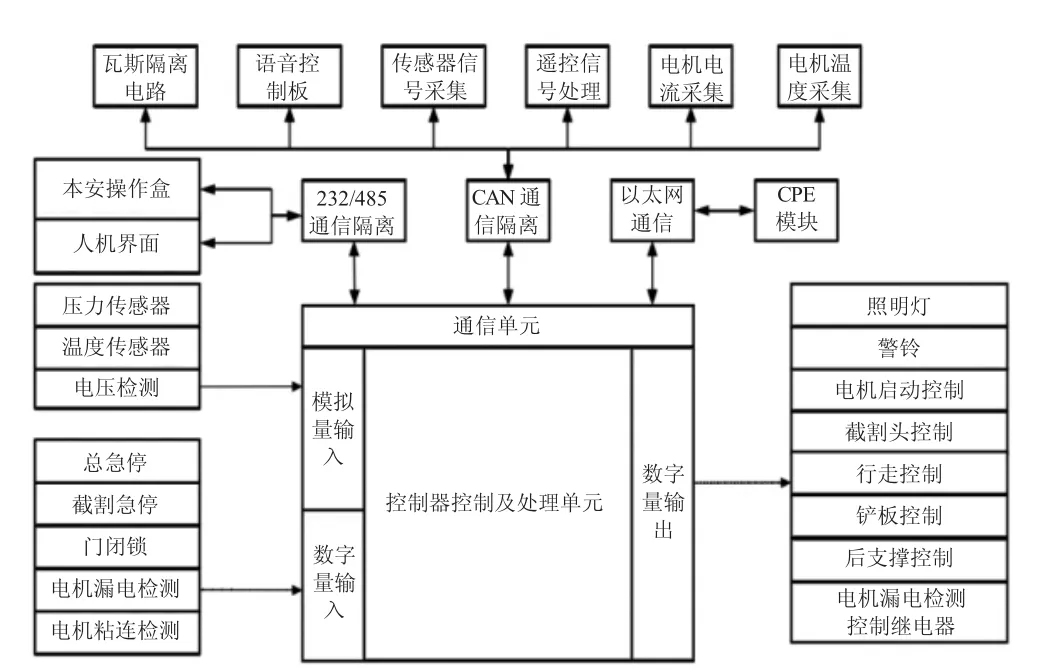

控制模块作为智能掘进机电控系统的核心部分,其主要由控制器、遥控模块、CAN 通信模块以及数据采集模块等组成,各个模块之间利用CAN 进行通信以及数据交换,控制模块的结构如图3 所示。

图3 控制模块结构组成

4 智能掘进机电控系统软件设计以及试验测试

4.1 智能掘进机电控系统软件设计

智能掘进机电控系统的软件部分主要分为两部分,一部分是主程序部分,主程序是为了实现智能掘进机整个作业流程的正常开展;另一部分是子程序部分,子程序部分包括安全启停、状态监测及保护、主机的行走、截割作业以及数据信息的显示等。

智能掘进机电控系统的主程序流程如图4 所示。

图4 智能掘进机电控流程

4.2 实验测试

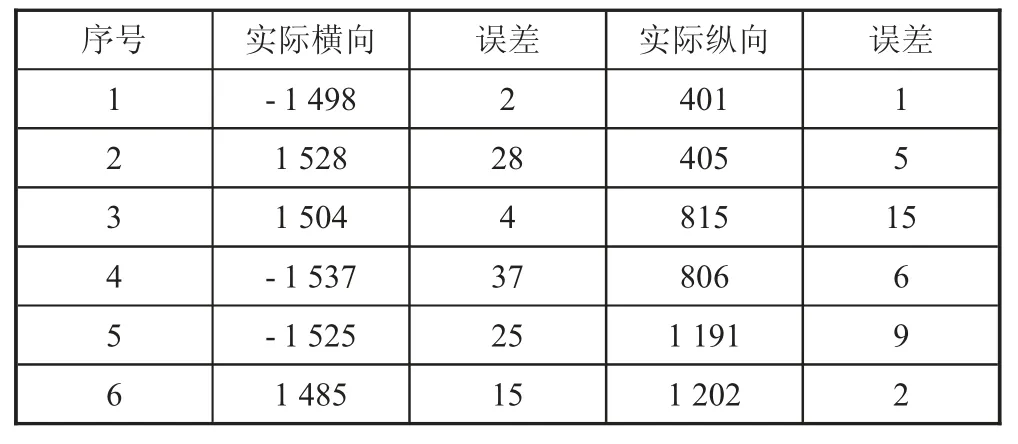

为了保证智能掘进机电控系统的安全性和可靠性,对智能掘进机电控系统进行了截割试验、通信实验。截割试验利用六点试验法对截割点的位置信息进行分析,截割试验从距离断面底部(-1500,400)的位置朝着右侧方向进行运动,行走3000 mm 后在(1500,400)处朝着上方进行截割,当达到(1500,800)再朝着左侧进行截割的动作形式,将上述动作重复3 遍后,监测其截割臂的误差距离,最终截割臂运动距离如表1 所示。最后实验结果得出智能掘进机电控系统在横向距离的最大误差为3.7 cm,纵向距离的最大误差为1.5 cm,均符合掘进机作业控制要求。

表1 截割臂运动距离误差 单位:mm

5 结语

掘进机作为煤矿巷道掘进的主要设备,其电控系统直接影响着掘进机的工作效率,因此对掘进机进行智能化改造势在必行。以智能掘进机电控部分的总体功能要求为基础,对智能掘进机的主回路、传感器以及控制模块进行选型,对智能掘进机电控系统软件部分进行设计。最后利用截割试验和通信实验对智能掘进机的横纵向误差和通信实际效果进行监测,均达到了智能掘进机的相关要求,促进了智能掘进机的进一步发展,提高了掘进机的智能化程度,实现了对掘进机运行状态和周围环境的实时监测,提高了煤炭开采的安全性,更加促进了煤矿的智能化建设。