谐载欠采样图像采集疲劳裂纹在线测量方法

姜 伟,詹京松,高红俐,单晓锋

(浙江工业大学 机械工程学院,浙江 杭州 310023)

疲劳破坏是机械零部件失效的最常见形式,疲劳裂纹的产生和扩展是引起疲劳破坏的主要原因。采用疲劳裂纹扩展(FCG)试验来研究材料的FCG规律及裂纹尖端的变形和力学特性,对提高机械产品的可靠性和使用寿命具有重要意义[1-3]。电磁谐振式FCG试验系统[4-5]是基于共振原理的疲劳试验装置,由于其具有工作频率高、能量消耗低、试验时间短和试验波形好等优点,不仅被力学实验室广泛用来进行材料疲劳试验,而且是测试试件在共振状态下变形和力学性能必不可少的设备[6-7]。试验中,试件在高频谐振载荷作用下高速振动,由于惯性效应和应力波传播效应[8-9]的影响,使得裂纹尖端位移、应变和应力场的计算问题变得非常复杂,目前尚没有有效的理论方法来解决这一问题。测量谐振载荷作用下材料FCG规律及裂纹尖端变形和力学特性的关键是实现高速谐振状态下疲劳裂纹的高精度动态检测。国内外专家学者针对疲劳裂纹动态在线检测方法展开了一系列的研究。包陈等[10]基于柔度测试技术改进高温应变引伸计,测量镍铬合金材料试样的裂纹长度,并通过迭代方法对实时裂纹长度进行修正;王亮等[11]使用直流电位法测定紧凑拉伸CT试样的疲劳裂纹长度,并利用Johnson分析式自动测定高温环境下材料疲劳裂纹长度;李光海等[12]采用声发射技术监测高频疲劳条件下Q345R材料紧凑拉伸CT试样裂纹的扩展,并在复杂噪声背景下获得真正裂纹扩展的声发射信号;李培源等[13]基于涡流检测技术设计柔性涡流传感器,搭建预置裂纹监测系统实现三种金属材料的裂纹长度识别和定量监测;云艳等[14]将虚拟仪器和图像处理技术应用到金属疲劳裂纹检测系统中,基于LabVIEW实验平台在线测量金属材料疲劳裂纹长度。

由于机器视觉裂纹检测方法具有非接触、直观、操作简便、精度高和抗干扰性强等优点而被广泛应用。对于陶瓷、混凝土等脆性材料,采用数字图像灰度边缘检测技术可以精确地检测出裂纹的位置和长度[15-16]。对于金属、合金等塑性材料,由于在交变循环载荷的作用下存在裂纹尖端塑性区或裂纹扩展面粗糙度等因素引起的裂纹尖端闭合现象[17-18],材料在周期性交变拉伸载荷的作用下,只有在载荷值大于某个范围时裂纹尖端才张开,形成可以根据灰度识别的边缘,否则当裂纹尖端闭合时,裂纹尖端区域和背景区域的灰度分布基本相同,无法采用灰度边缘检测技术识别。为解决这一问题,在进行疲劳裂纹长度动态测量时就需要采集到循环交变载荷作用下裂纹张开状态时的图像,最好是接近最大载荷瞬间的裂纹图像。对于电液式强迫振动低频疲劳裂纹扩展试验,其工作频率一般为1~10 Hz,且在采集裂纹图像时,可以将测量频率降到1 Hz以下,这样采用普通数字摄像机即可获得裂纹张开状态瞬间的图像[19],对于谐振式疲劳裂纹扩展试验,由于在系统谐振状态下进行,因而工作频率较高,一般为80~250 Hz,并且在采集图像时不能将测量频率降低,因而无法直接获取裂纹张开时的瞬态图像。高红俐等[20]提出了高速开关电荷耦合器件(Charge-coupled device,CCD)疲劳裂纹图像采集方法,采用该方法虽然能采集到谐振状态下清晰的裂纹图像,但是不能保证采集到的图像是裂纹张开状态下的图像,从而造成了疲劳裂纹长度动态测量精度不够高及测量结果稳定性不强的问题。笔者在此基础上提出了一种针对塑性金属材料在高频谐振状态下的疲劳裂纹长度在线测量方法。该方法首先通过欠采样频闪图像采集获取接近谐振载荷最大点的疲劳裂纹张开图像;然后采用基于亚像素角点检测的裂纹长度测量方法对疲劳裂纹张开图像进行在线处理;最后获得更加精确、稳定的动态裂纹长度测量结果。

1 试件裂纹图像特点分析

根据有关国家标准[21],FCG试验最常用试件为CT紧凑拉伸试件,针对锅炉压力容器制造常用材料Q345R的标准CT试件进行相关研究,所进行的分析和所采用的方法同样适用于其他塑性金属材料的CCT、MT和三点弯试件。材料Q345R的CT试件疲劳裂纹尖端闭合图像如图1所示,在裂尖不同位置布置A,B两条搜索线。

对裂纹尖端不同水平位置竖直方向(图1中A,B)上的像素进行灰度分布分析,灰度分布结果如图2所示,其中图2(a)为竖直方向A上的灰度分布;图2(b)为竖直方向B上的灰度分布。

由图2(a)可以看到只有一个灰度凹谷,这说明裂纹已张开,与背景灰度对比度大,采用灰度边缘检测技术可以精准识别该位置;由图2(b)可以看到存在多个凹谷,这说明裂纹已闭合,与背景灰度对比度不够,没有明确的裂纹边缘,采用灰度边缘检测技术会导致该裂纹尖端位置识别精度较差,甚至无法识别。因此,为了提高动态疲劳裂纹检测精度,需要采集疲劳裂纹尖端张开时的图像。

2 谐载欠采样图像采集疲劳裂纹在线测量方法

2.1 系统的组成和设计

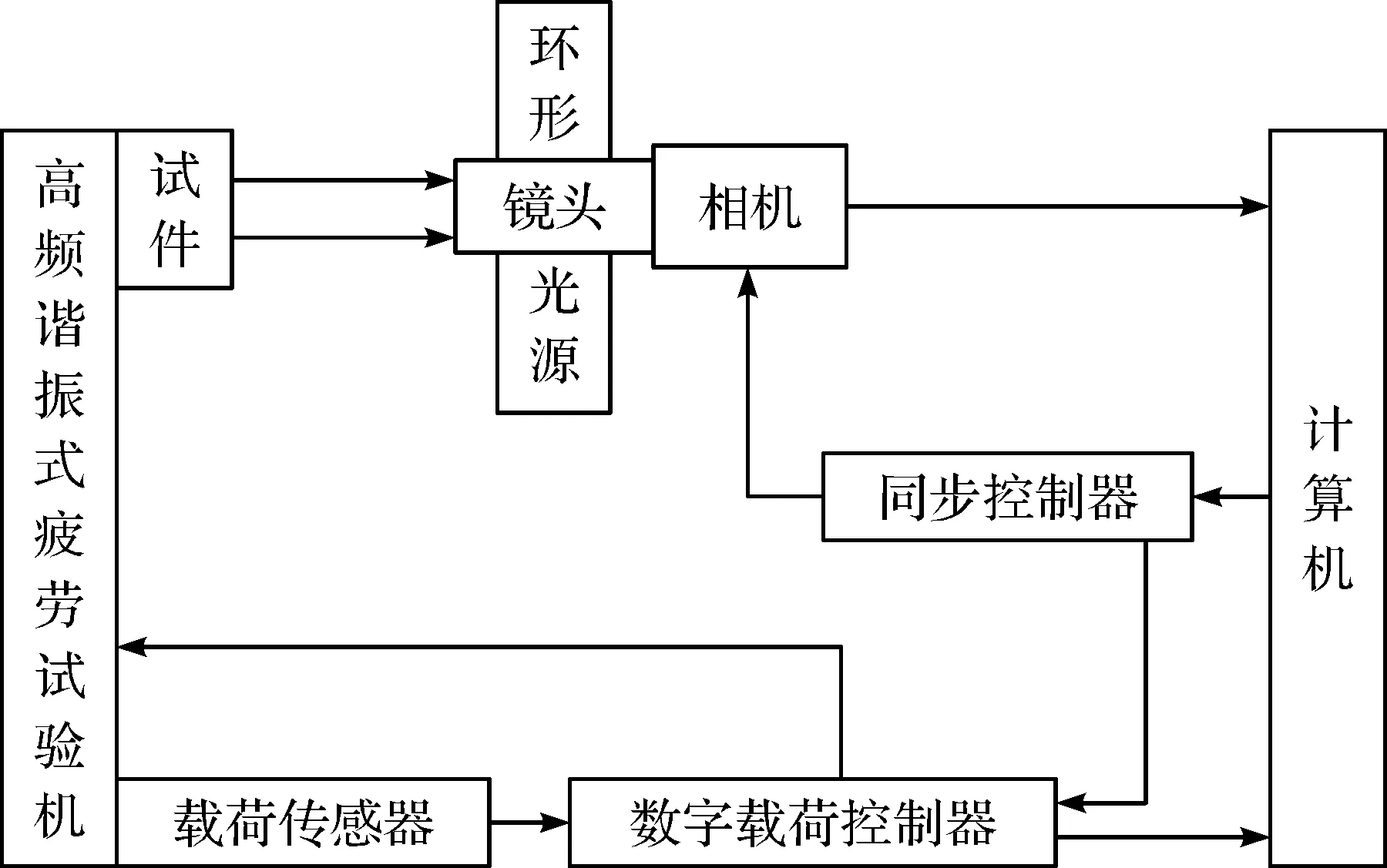

基于欠采样频闪采集原理的谐振式疲劳裂纹扩展试验裂纹动态检测系统如图3所示,其由高频谐振式疲劳试验机,试件,环形光源、镜头和相机组成的成像系统,同步控制器,数字载荷控制器,载荷传感器以及装有载荷控制、图像采集处理和图像载荷同步控制软件的计算机组成。

图3 谐振式疲劳裂纹扩展试验裂纹动态检测系统Fig.3 Resonant fatigue crack growth test crackdynamic detection system

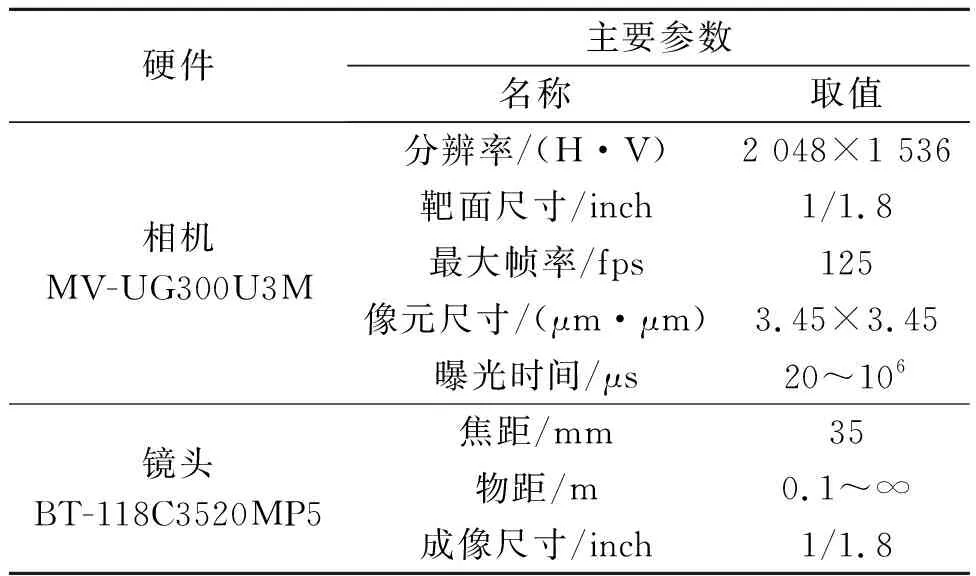

通过上述系统可以完成谐振载荷加载和裂纹图像的同步欠采样频闪采集以及裂纹长度动态高精度测量。系统的主要硬件参数如表1所示。

表1 主要硬件参数

2.2 谐振载荷欠采样频闪图像采集原理和方法

高频谐振式疲劳试验机的电磁激振器控制信号是由基于DSP和FPGA的数字载荷控制器产生的,因此要实现采集图像和载荷的匹配,必须直接向数字载荷控制器查询当前载荷,以避免传输过程所造成的数据延迟[23]。欠采样频闪图像采集方法流程图如图4所示。

图4 欠采样频闪图像采集方法流程图Fig.4 Flow chart of under-sampling stroboscopicimage acquisition method

该方法首先在首个欠采样周期内由计算机根据设置的欠采样参数和初始谐振频率计算获得采集间隔,并发送指令给同步控制器,同步控制器硬触发相机在一个欠采样周期内等间隔地捕捉一系列高速振动中的裂纹图像,并向数字载荷控制器查询当前载荷;然后对采集到的系列图像所对应的载荷点进行最小二乘正弦曲线拟合,得到采样载荷点拟合正弦曲线,该拟合曲线最大幅值近似于谐振载荷最大值;最后将拟合曲线最大幅值点与邻近载荷点的相位差所对应的时间反馈给同步控制器校准采集间隔,便可在裂纹生长前的每一个欠采样周期内采集到接近最大载荷处的裂纹张开图像。当裂纹生长导致谐振频率发生改变,只需要重复上述过程重新计算采集间隔。

谐振载荷欠采样频闪图像采集计算式为

(1)

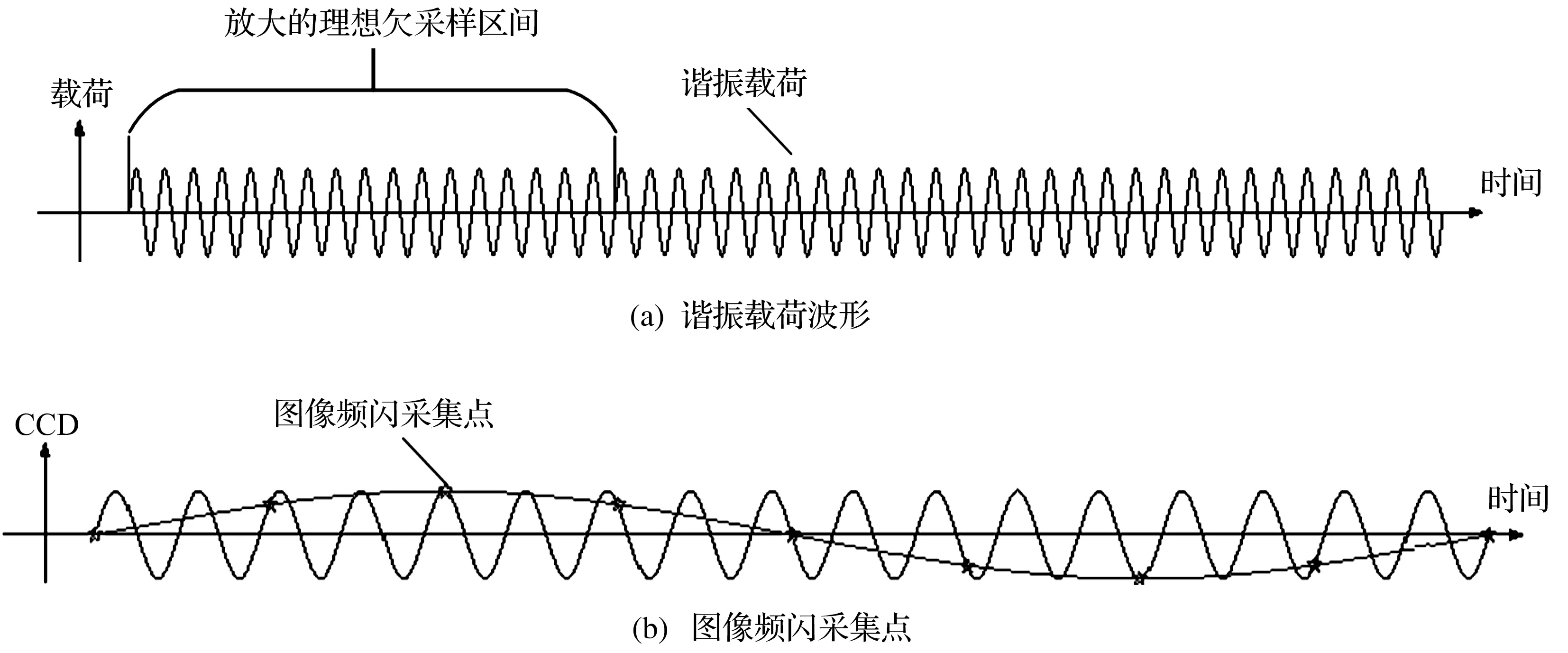

假设初始谐振载荷频率f=100 Hz,欠采样参数N=2,n=8,对图5(a)所示放大的理想欠采样区间进行图5(b)所示欠采样。

图5 裂纹生长前理想欠采样频闪图像采集过程Fig.5 Ideal under-sampling stroboscopic image acquisition process before crack growth

实际拍摄时,初始拍摄点谐振载荷信号初相位是随机的。由于采用了同步控制器,一个欠采样周期内采集到的图像对应的谐振载荷采集点的值是已知的,为快速拟合这些点的正弦曲线,使用基于最小二乘原理的三参数正弦波拟合法。假设理想的正弦波信号为

y(t)=Asin(ωt+φ)+D

(2)

式中:A为振幅;ω为角速度(ω=2πf,f为频率,其可以通过扫频程序得到[4]);φ为初相位;D为y方向的平移量。通过正弦和角变换,式(2)可转化为

y(t)=Acosφsin(ωt)+Asinφcos(ωt)

(3)

三参数正弦波拟合过程即为输入信号频率已知,分别求取A,φ,D,使误差平方和函数最小为

(4)

ξ=ξ(n)=(y-ψx0)T(y-ψx0)

(5)

当式(4)值最小时,可得x0的最小二乘解为

(6)

这样就得到了拟合正弦曲线的函数式,将其最大幅值点与邻近载荷点的相位差所对应的时间反馈给同步控制器校准采集间隔,便可在裂纹生长前的每一个欠采样周期内采集到接近最大载荷处的裂纹张开图像。

2.3 基于亚像素角点检测的裂纹长度测量方法

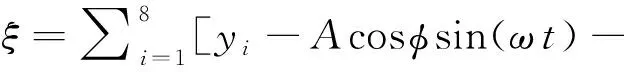

试验所用材料为Q345R的带有预制裂纹的CT试件,其尺寸如图6(a)所示,安装示意图如图6(b)所示。图6(a)中:B为裂纹起点位置;E-E为剖面。

图6 CT试件(单位:mm)Fig.6 CT specimen (unit: mm)

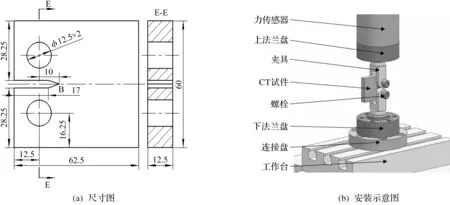

基于亚像素角点检测的裂纹长度测量方法流程图如图7所示。为了检测疲劳裂纹起点B,首先用模板匹配的方法找到预制裂纹区域,用角点检测确定起点B的像素级坐标;然后用灰度梯度特征法确定起点B亚像素级坐标,用灰度均方差法找出裂纹区域进行自适应阈值分割,分割出含完整裂纹的区域,利用开操作去除毛刺和小桥,基于连通域在这个区域中识别出粗裂纹;最后提取裂纹单像素骨架,将像素长度根据相机标定结果转换为真实长度。

图7 基于亚像素角点检测的裂纹长度测量方法流程图Fig.7 Flow chart of crack length measurementmethod based on sub-pixelcorner detection

2.3.1 预制裂纹区域匹配

为了确定图6(a)所示疲劳裂纹起点B位置,需要先对预制裂纹区域进行定位,因为所有试件具有相似的预制裂纹缺口,所以可以用模板匹配的方法进行定位,选择的归一化互相关(NCC)匹配函数为

(7)

以图8(a)所示预制裂纹区域模板图像进行匹配,得到图8(b)所示匹配响应云图和图8(c)所示匹配结果。匹配响应云图显示了目标图像各区域与模板图像的相关性,相关性与颜色深度成正比。

图8 试件预制裂纹区域的匹配Fig.8 Matching of pre-cracked area of specimen

2.3.2 起点检测

成功找到预制裂纹区域后,用Harris角点检测[24]对疲劳裂纹起点B进行像素级定位。角点检测前需要将预制裂纹区域转换为二值图像,由图8(a)可知:因为预制裂纹区域只包含黑色背景与灰色试件表面两部分,所以可以使用直方图双峰法进行二值化,二值化结果如图9所示。

图9 直方图双峰法二值化结果Fig.9 Binarization result of histogram bimodal method

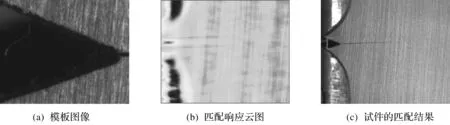

对二值化后的预制裂纹区域图像I(x,y)进行Harris角点检测,Harris算子原理为

(8)

式中:矩阵M(x,y)称为Hessian矩阵;t(x,y)表示以点(x,y)为中心的窗口;G为高斯加权函数;Ix,Iy分别为图像I(x,y)的偏导数。Harris角点检测结果如图10所示,以×表示检测到的角点坐标位置,图10中:3个角点坐标分别为角点坐标1、角点坐标2和角点坐标3;角点检测精度为像素级。

图10 角点检测结果Fig.10 Corner detection result

在得到角点的像素级坐标位置后,运用角点附近灰度梯度特征法[25]对Harris角点检测得到的初始值进行迭代优化,求解角点的亚像素坐标位置。灰度梯度特征法迭代结果如图11所示,其中图11(a)为角点坐标1位置的迭代结果,左下×为检测到的亚像素级角点坐标位置,右上×为检测到的像素级角点坐标位置;图11(b)为角点坐标2位置的迭代结果,左上×为检测到的亚像素级角点坐标位置,右下×为检测到的像素级角点坐标位置;图11(c)为角点坐标3位置的迭代结果,左上×为检测到的亚像素级角点坐标位置,即疲劳裂纹起点,右下×为检测到的像素级角点坐标位置。

图11 灰度梯度特征法迭代结果Fig.11 Iterative results of gray gradient feature method

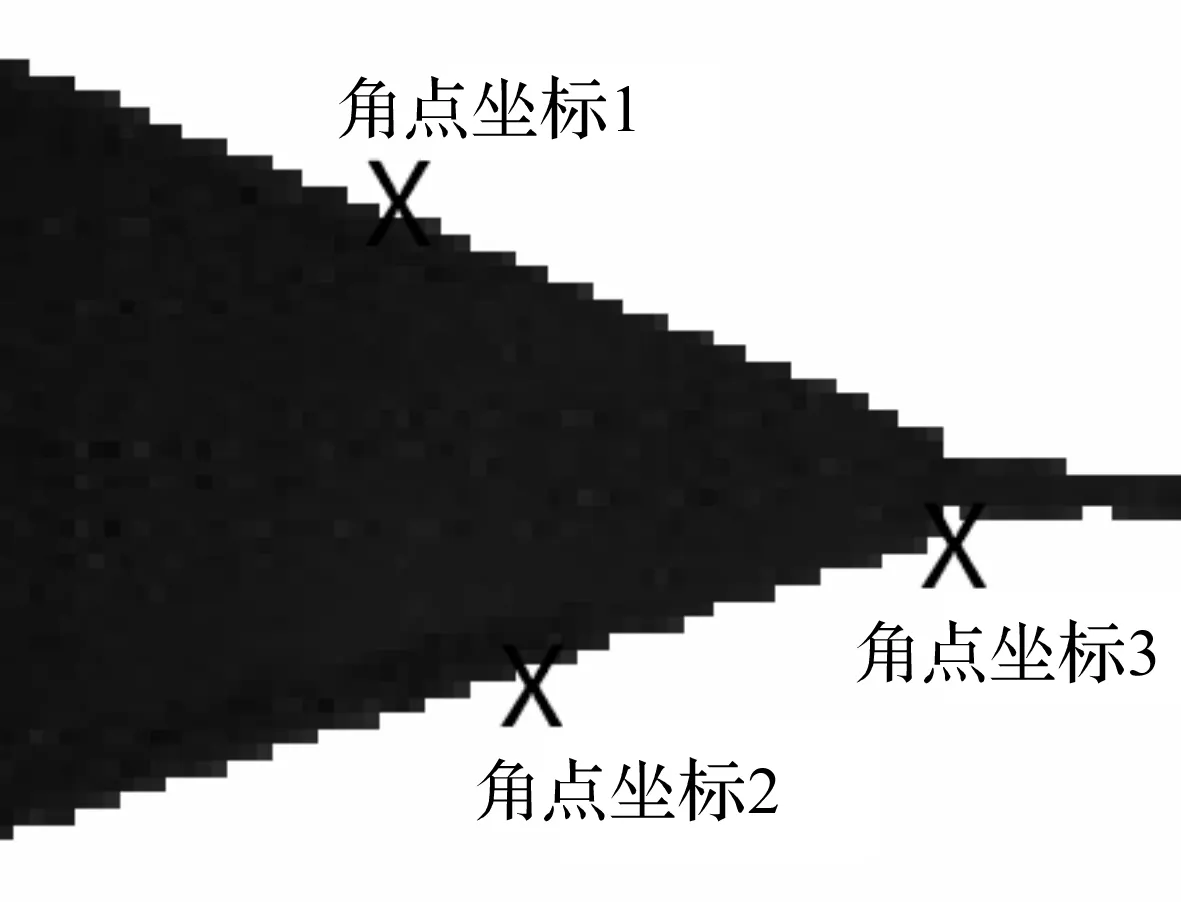

2.3.3 自适应阈值分割

在进行自适应阈值分割前,需要先对裂纹区域进行定位,以2.3.2节中检测到的亚像素角点坐标为起点,划分出如图12所示的16组子区,每组子区包含宽度和长度均为100像素的上下两个子区,裂纹只在下方子区内生长。由图12可以看出:裂纹主要分布在前9个子区组,第10号子区组只包含极少的细微裂纹,11号子区组及之后的子区组无裂纹。

图12 裂纹区域定位子区划分Fig.12 Crack area location sub-area division

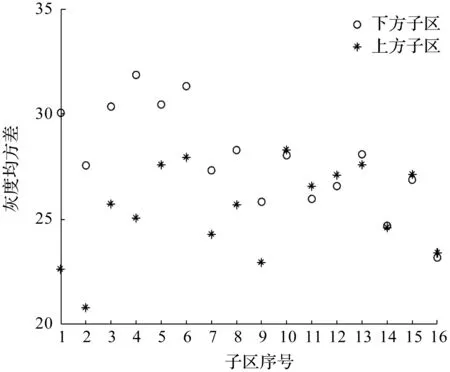

对子区的灰度均方差进行计算,结果如图13所示,可以看到前9个子区组的下方子区灰度均方差比上方子区灰度均方差大,而10号及以后子区组的上下子区灰度均方差基本一致。

图13 上下子区灰度均方差Fig.13 Mean square error of gray level of upperand lower subregions

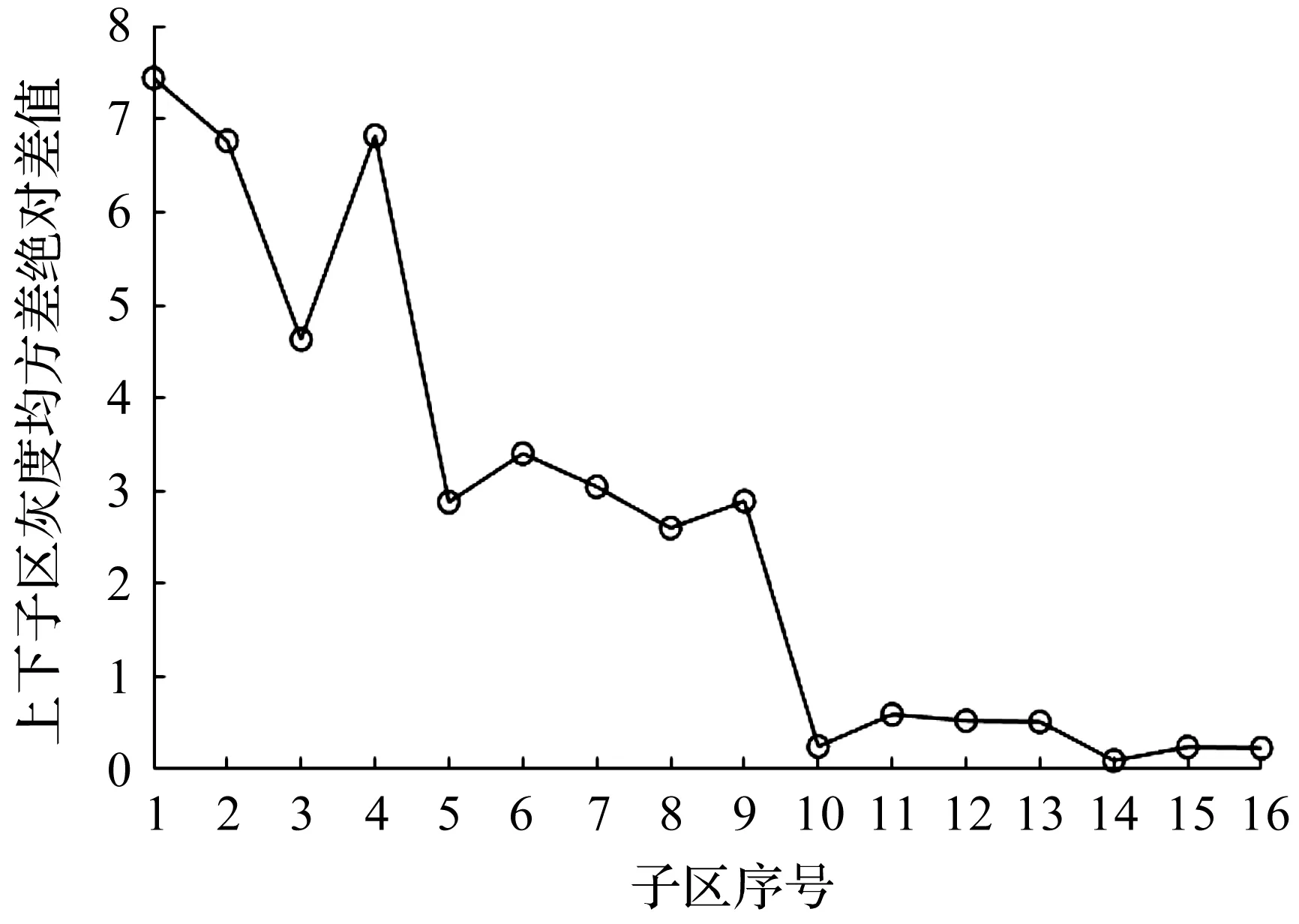

对上下子区灰度均方差作绝对差值,计算结果如图14所示。由图14可以看出10号子区组前后的灰度均方差绝对差值有明显差距。

图14 上下子区灰度均方差绝对差值Fig.14 Absolute difference of gray mean square error ofupper and lower subregion

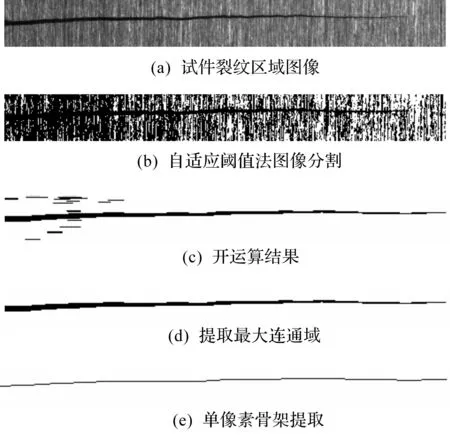

综上所述,可以用灰度均方差来识别裂纹区域,裂纹区域截至第一次出现上下子区灰度均方差接近相等的位置。裂纹骨架提取过程如图15所示。对图12所示裂纹图像进行裂纹区域识别,结果如图15(a)所示。

图15 裂纹骨架提取过程Fig.15 Crack skeleton extraction process

自适应阈值算法中每个像素点的阈值由以自身为中心的n×n邻域内的高斯加权均值t(x,y)确定,计算式为

(9)

式中:a=(n-1)/2;w(l,r)为高斯加权均值函数;f(x+l,y+r)为图像中坐标为(x+l,y+r)的像素点灰度值。图像I(x,y)最终阈值分割函数为

(10)

对图15(a)所示裂纹进行自适应阈值分割,结果如图15(b)所示。

2.3.4 基于连通域的粗裂纹提取

为了从图15(b)中的裂纹区域阈值分割图中提取出裂纹,要先去除阈值分割后与裂纹连接的小区域,而开运算能够除去孤立的小点、毛刺和小桥,且保持总的位置和形状不变,根据裂纹细长的形态,选用长度为15像素、宽度为1像素、原点为中心像素的矩形结构元素对图15(b)所示阈值分割图进行开运算,结果如图15(c)所示。由图15(c)及运算结果可以看出:裂纹连通域不仅明显长于其他无关连通域,而且所含像素点数也是最多的。因此首先对开运算结果图进行连通区域标记;然后分别计算每个连通区域内像素点总数,提取出像素点数最多的连通域;最后得到如图15(d)所示的完整粗裂纹。

2.3.5 裂纹长度检测

为了方便裂纹长度的测量,需要提取裂纹的单像素骨架。对图15(d)粗裂纹提取单像素骨架结果如图15(e)所示,则裂纹像素长度即为单像素骨架起点到终点所含像素数量,根据相机标定结果可以将裂纹像素长度转换为裂纹真实长度。

3 试验及结果分析

3.1 试验平台及方法

谐振载荷疲劳裂纹测量系统的实物图如图16所示。所用电磁谐振式高频疲劳试验机型号为PLG-100,试验所用材料为Q345R的带有预制裂纹的CT试件。

图16 谐振载荷疲劳裂纹测量系统Fig.16 Resonance load fatigue crack measurement system

为了验证笔者方法对裂纹长度检测的准确性,将其检测结果与精度为0.001 mm的测量显微镜测量的结果进行对比。同时设置随机采集裂纹图像进行检测的对照组,因为随机采集是在谐振周期内随机采集裂纹图像,所以无法保证裂纹张开,以此验证欠采样频闪图像采集是否具有优越性。为了验证提出方法对裂纹长度检测的稳定性,在不同正弦交变载荷下进行疲劳裂纹扩展试验,对比其测量误差范围。

试验前期准备:通过运动云台设置相机的工作距离为150 mm,在此工作距离下2.1节已说明相机的单个像素对应的实际物理尺寸为11.35 μm/pixel。将带有预制裂纹的CT试件安装在电磁谐振式高频疲劳试验机上,逐渐施加静载至试件稳固,通过扫频试验得到初始谐振频率f=125.8 Hz。

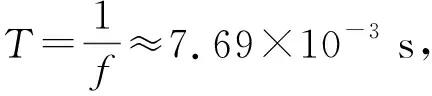

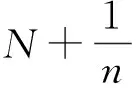

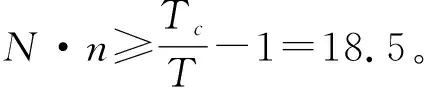

在欠采样参数的选取上,基于亚像素角点检测的裂纹长度测量算法运行一次所需时间Tc≤150 ms,初始谐振频率f=125.8 Hz,即谐振周期T≈7.95×10-3s。在下一次欠采样周期结束前,需要对上一次欠采样周期内获得的接近最大谐振载荷的图像进行裂纹长度检测,结合欠采样式(1)可得

(11)

验证准确性试验:对试件施加静载Fm=6 kN,起振时施加的正弦交变载荷Fmax=8.6 kN,Fmin=3.4 kN。首先系统起振后欠采样频闪图像采集方法会迅速校准采集时间间隔,校准完成后基于亚像素角点检测的裂纹长度测量算法会显示检测结果;然后当裂纹扩展到一定长度且校准完采集时间间隔后,快速保存测得的当前裂纹长度,并迅速将采集模式切换为随机采集,再次测量裂纹长度,停机保存测得的随机采集裂纹长度后,将试件从试验机上卸下,利用测量显微镜测量裂纹长度;最后安装试件,试验机按原来参数起振,继续进行试验,此操作在试验过程中反复进行了10次。由于疲劳裂纹扩展试验是一个长时间的试验过程,短时间内裂纹长度不会发生变化,因此切换为随机采集模式测量裂纹长度期间,可以认为裂纹长度保持不变。

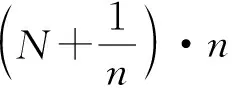

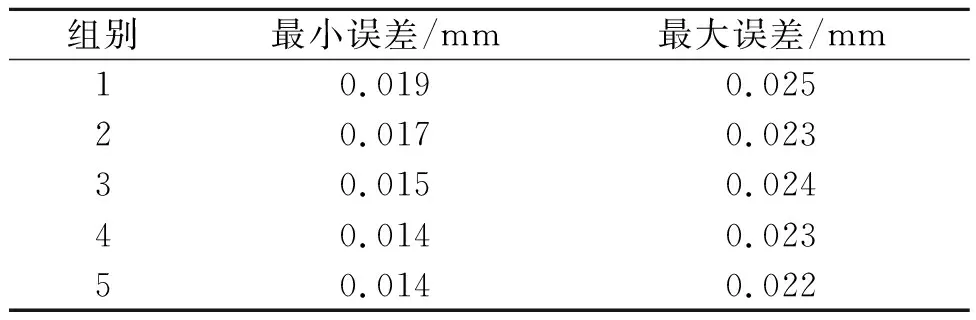

验证稳定性试验:各组对试件施加的静载及起振时正弦交变载荷如表2所示。首先系统起振后欠采样频闪图像采集方法会迅速校准采集时间间隔,校准完成后基于亚像素角点检测的裂纹长度测量算法会显示检测结果;然后当裂纹扩展到一定长度且校准完采集时间间隔后,快速保存测得的当前裂纹长度后停机,将试件从试验机上卸下,利用测量显微镜测量裂纹长度;最后安装试件,试验机按原来参数起振,继续进行试验,此操作在试验过程中反复进行了10次。

表2 稳定性试验各组试验力值

3.2 试验数据处理与分析

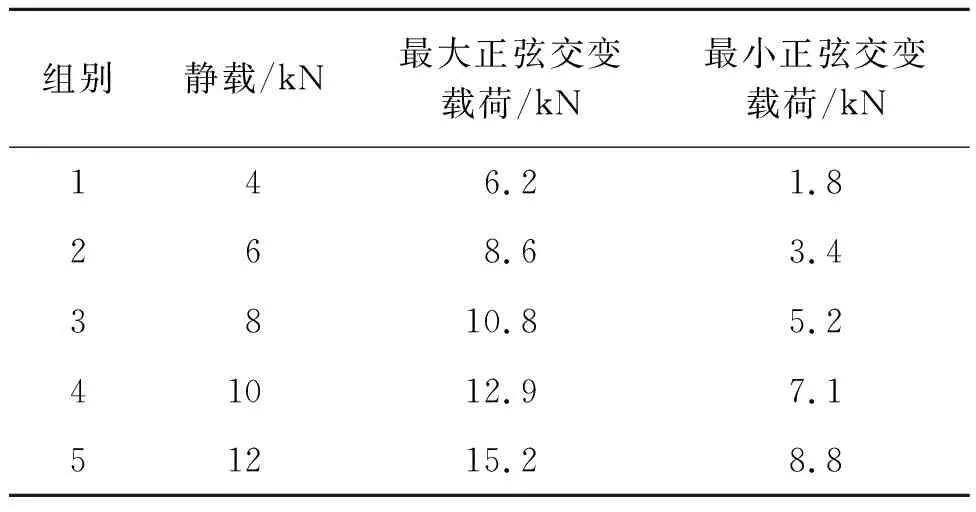

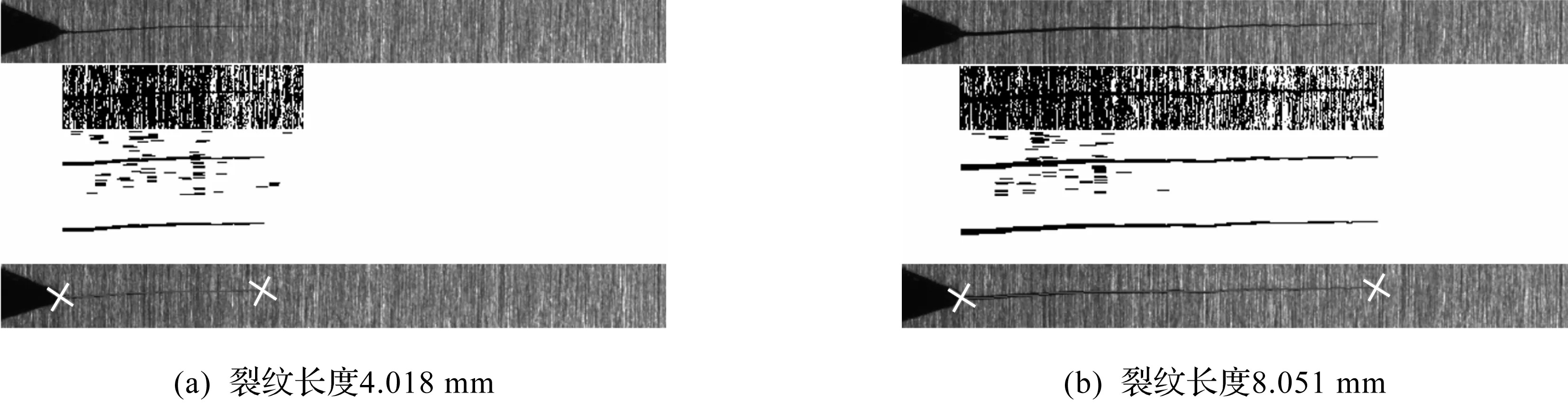

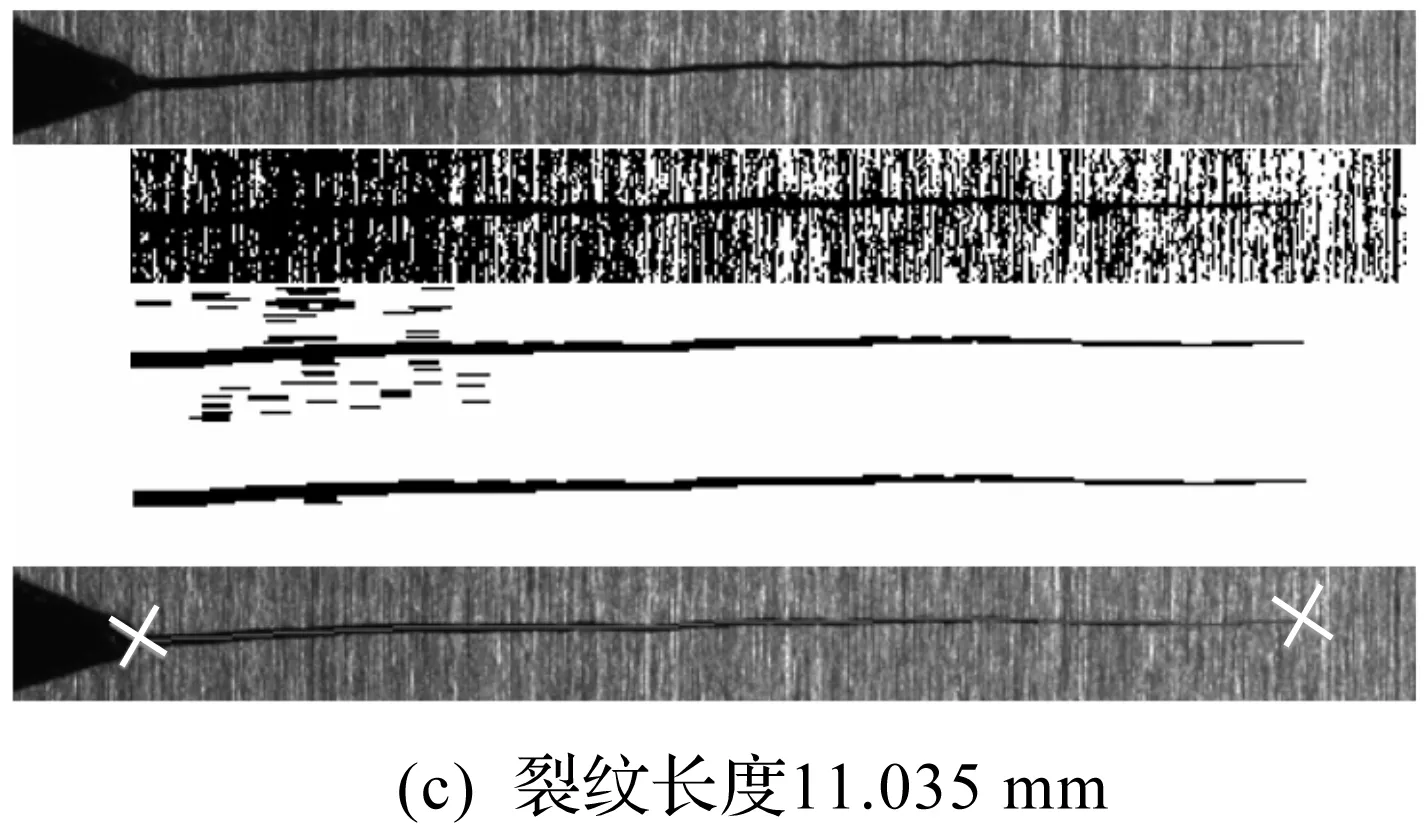

准确性试验中获得的部分不同裂纹长度下识别效果图如图17所示。每组从上到下依次为欠采样采集的图像、自适应阈值分割后结果、开运算后结果、粗裂纹提取结果及裂纹长度在线检测后实时标记结果。

图17 欠采样下不同裂纹长度的裂纹识别Fig.17 Crack identification of different crack lengths in under-sampling

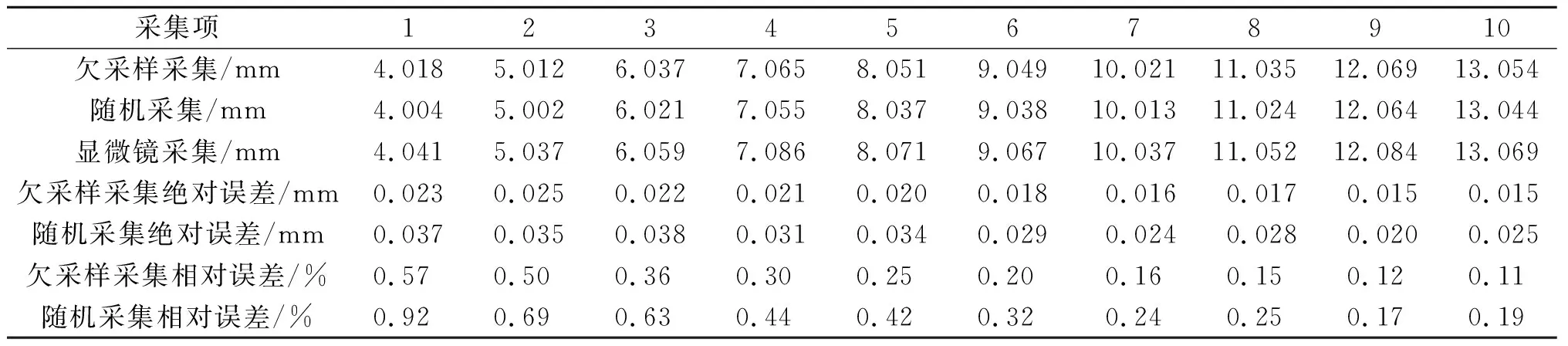

由欠采样频闪图像采集方法、随机采集方法和测量显微镜测量得到的裂纹长度对比数据如表3所示。两种方法测得的裂纹长度均小于测量显微镜所测得的裂纹长度,这是由于裂纹检测算法无法识别部分宽度小于1个像素且与背景对比度较低的裂纹尖端导致的。

表3 两种测量方法和测量显微镜裂纹长度数据对比

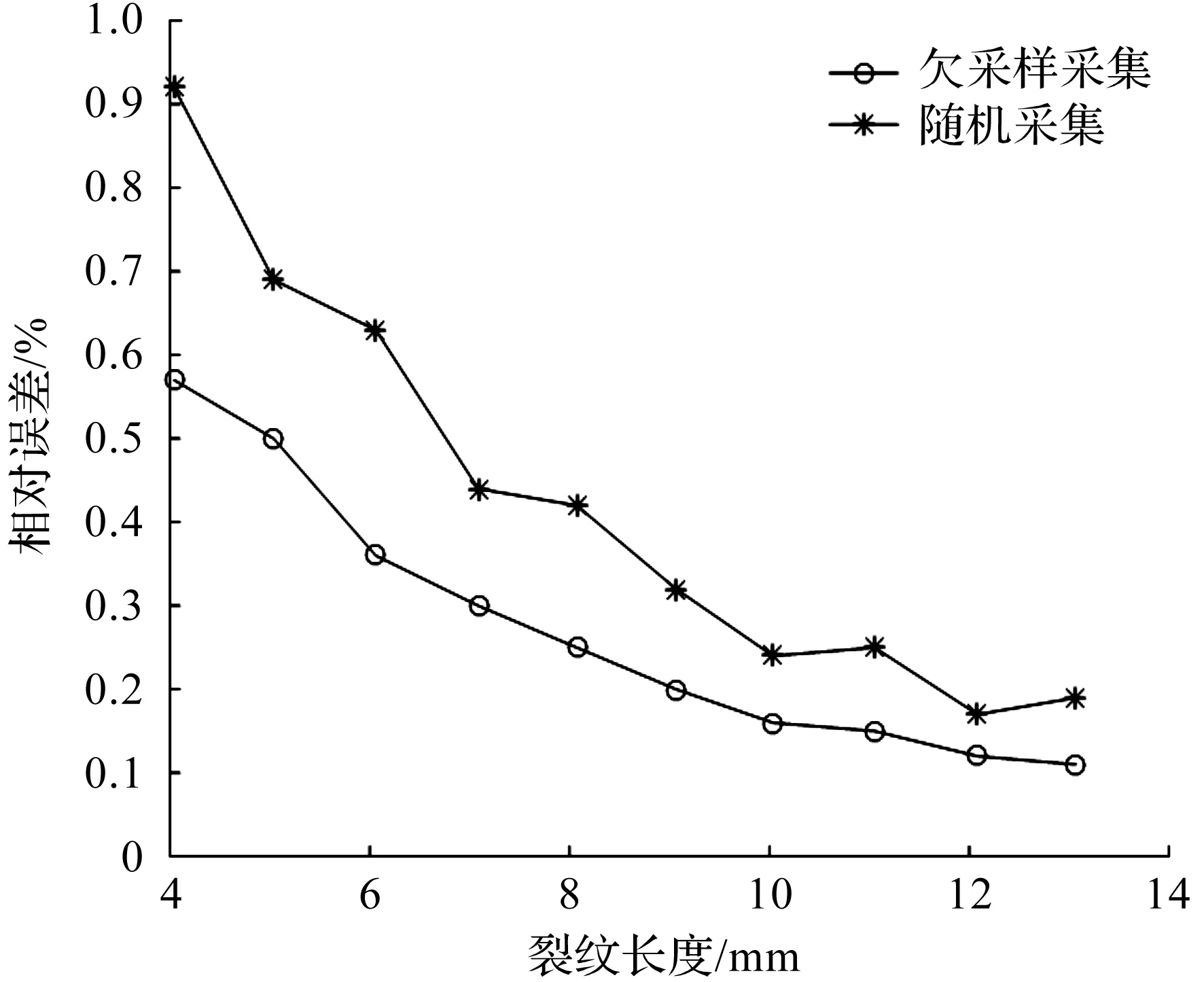

两种测量方法对比测量显微镜的绝对误差和相对误差分别如图18,19所示。由图18,19可知:随着裂纹长度的增加,两种方法测得的裂纹长度误差值总体呈下降趋势,这是由于随着裂纹扩展,裂纹的张角不断增大,裂纹与背景对比度增强,降低了裂纹识别难度,这也意味着对于裂纹张角较小的短裂纹,提出的欠采样频闪图像采集疲劳裂纹动态检测方法具有一定局限性;同时,随机采集方法不但误差值比欠采样采集方法大,而且误差波动也比欠采样采集方法大,这是由于随机采集图像质量波动较大,无法保证裂纹处于完全张开状态,裂纹尖端有细微闭合区域导致识别不精准。

图19 两种测量方法的相对误差Fig.19 Relative error of two measurement methods

分析表3数据,以精度为0.001 mm的测量显微镜为参考,则欠采样采集方法的测量精度为0.025 mm,随机采集方法的精度为0.038 mm,结合图19中欠采样采集方法的相对误差明显小于随机采集方法,可知欠采样采集方法能明显提高裂纹长度测量精度。

稳定性试验获得的测量误差范围如表4所示。分析表4数据可知:在不同交变载荷下,测量方法误差无明显波动,证明笔者方法测量结果稳定可靠。笔者方法误差主要来自以下3个方面:1) 相机标定误差;2) 摄像头低分辨率造成的图像采集误差;3) 裂纹长度检测算法误差。

表4 不同正弦交变载荷下测量误差范围对比

4 结 论

针对谐振疲劳裂纹试验中裂纹长度动态测量精度不高、稳定性不够的问题,提出了谐振载荷状态下基于欠采样频闪图像采集的疲劳裂纹长度在线测量方法。该方法首先通过欠采样频闪图像采集获得了接近谐振载荷最大点的疲劳裂纹张开瞬间图像;然后采用基于亚像素角点检测的裂纹长度测量方法实时测量疲劳裂纹长度。试验结果表明:笔者提出的方法虽然能够精确稳定地测量动态疲劳裂纹长度,但是对于短裂纹的长度测量具有一定局限性,有待未来工作进一步改善提高检测精度。由于相机标定、摄像机分辨率带来的误差影响,将采用张氏标定法在试验前对摄像系统进行标定,建立相机成像几何模型并矫正透镜畸变,减小标定误差;将采用亚像素插值方法增强裂纹图像信息,提升亚像素角点检测精度,减少摄像机分辨率对裂纹图像信息的影响。对于宽度小于0.001 mm的裂纹,所用硬件设备难以满足观测需求,将借助扫描电子显微镜拍摄纳米级裂纹图像结合数字图像处理技术获得更精确的疲劳裂纹实际长度。在现有硬件系统下,测量方法精度可达0.025 mm,满足相关国家标准要求[21],为进一步开展疲劳裂纹扩展特性的研究和准确预测疲劳寿命等方面提供了参考,具有一定的理论和应用价值。