管线位置对叠合板承载性能影响试验研究

孟凡丽,齐 岩,隗自修,卢成原

(1.浙江工业大学 土木工程学院,浙江 杭州 310023;2.中铁建设集团有限公司,北京 100040)

近年来,随着绿色建筑的兴起,预制装配式结构的优势日益显现,其在工程中的应用也愈发广泛[1]。作为装配式结构中重要的楼板结构,钢筋混凝土叠合板一直是学者们研究的重要对象。吴方伯等[2]、王元清等[3]和汤磊等[4]根据试验结果,分析双向叠合板的受力特点和破坏形态,结合理论推导,提出双向叠合板的承载力计算公式和施工方法;王龙等[5]、金凌志等[6]通过试验,发现超高性能混凝土叠合板的受弯性能优于普通混凝土叠合板,延性也较好,并为其设计提供了建议公式;卢成原等[7]、张丽伟[8]、刘海成等[9]和皮正波等[10]研究了不同构造方式下叠合板的抗剪能力,建立有限元计算模型对比分析,为实际工程提供了理论依据;叶献国等[11]、丁克伟等[12]和章雪峰等[13]分析了叠合板不同拼缝构造形式下的受力性能,为叠合板的拼缝构造设计提供了有益建议。

综上所述,学者们对于结构性因素对叠合板承载性能的影响的研究已经较为深入,然而针对非结构因素对叠合板承载性能的影响鲜有涉及。黄俊权等[14]、谢峰[15]虽然指出建筑中电气管线的存在会对叠合板的承载性能造成影响,但未开展试验进行验证。笔者通过对4组管线埋设位置不同的叠合板进行静力试验,研究管线对叠合板承载性能的影响规律,确定管线埋设的“安全区域”,为叠合板的施工提供参考。

1 试验概述

1.1 试件设计

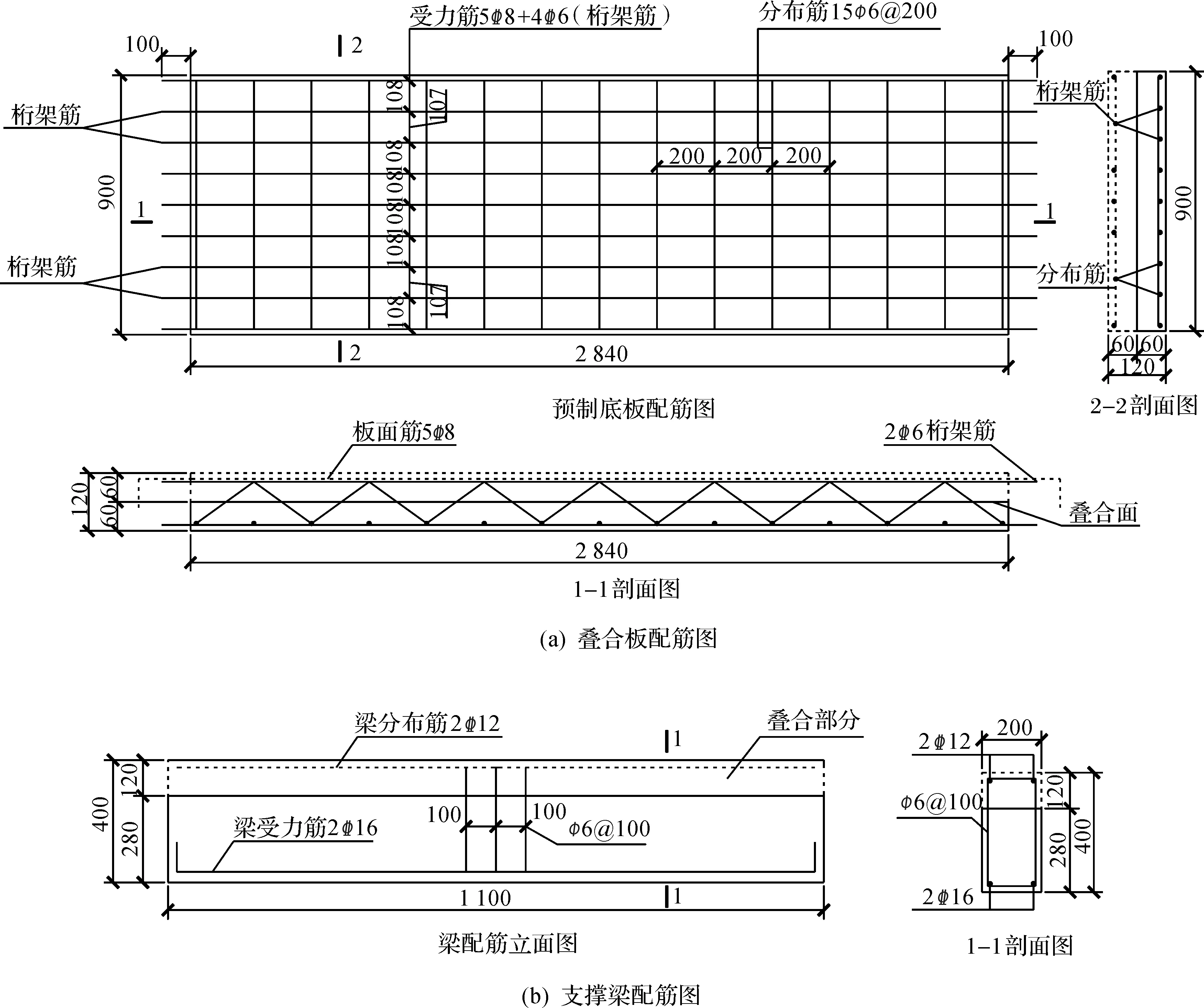

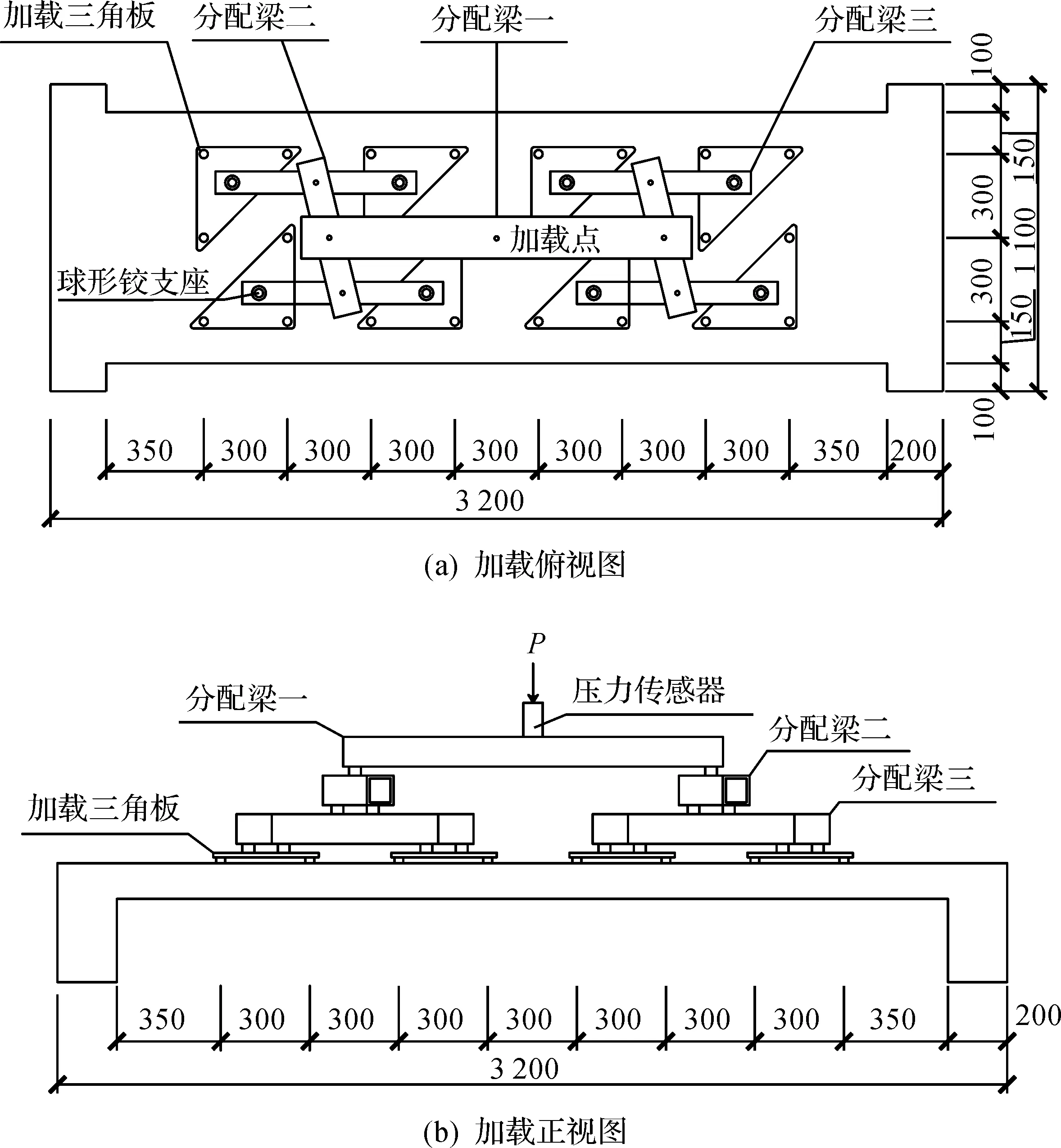

图1 试件配筋图(单位:mm)Fig.1 Specimen reinforcement diagram (unit: mm)

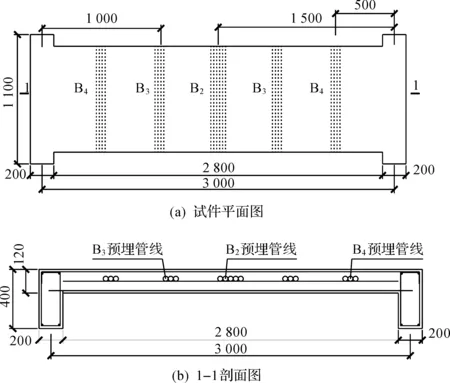

试件共12块,3块为1组,各组试件除管线布置方式不同外,其他方面完全相同。4组试件管线的布置方案如下:

1) 第1组试件(B1组试件):设置为对照组,在叠合层中不埋设管线。

2) 第2组试件(B2组试件):在叠合层内跨的中位置埋设5根管线(直径25 mm的PVC管,下同)。

3) 第3组试件(B3组试件):在叠合层内跨中的两侧距支座中心1 000 mm处(即L/3处,L为计算跨度),各埋设3根管线。

4) 第4组试件(B4组试件):在叠合板跨中的两侧距支座中心500 mm处(即L/6处)各埋设3根管线,各组试件管线排布情况如图2所示。

图2 各组试件管线布置图(单位:mm)Fig.2 Pipeline layout diagram of each specimen (unit: mm)

1.2 材料参数

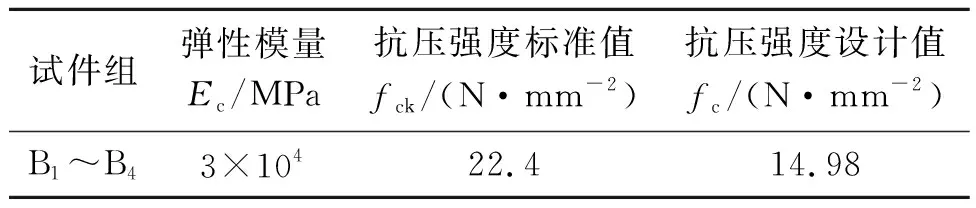

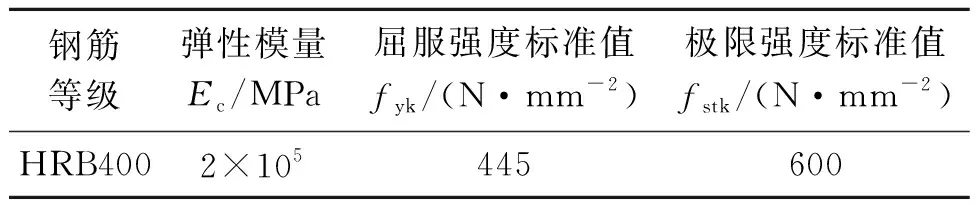

经检测,试件所用材料的力学参数如表1,2所示。

表1 混凝土基本参数

表2 钢筋基本参数

1.3 加载设备及加载方式

1.3.1 加载装置

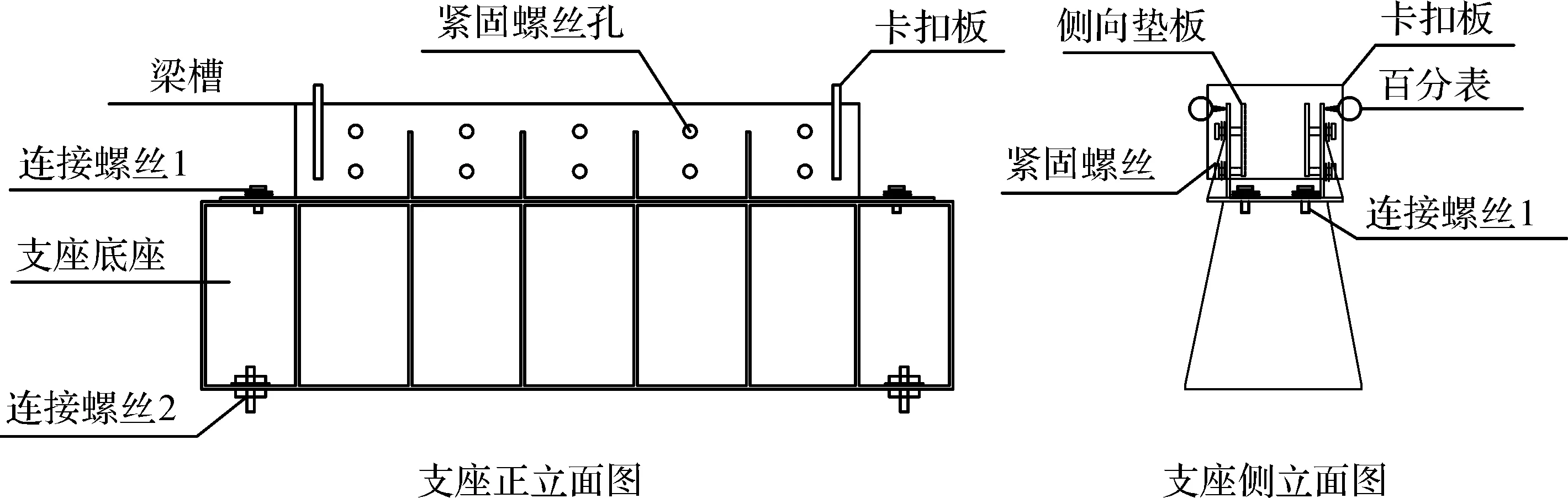

根据理论计算,试验所需最大荷载为102.14 kN,决定采用JAW-2000X型大跨度构件加载试验系统进行加载,该加载装置配套有电脑端控制系统,可以实现对加载过程的动态控制。

1.3.2 加载方式

当试验时,采用等效均布加载方法[16]来模拟楼板在实际工程中的受力环境。加载示意图如图3所示。当利用图3所示的加载方法进行加载时,在3级分配梁的作用下,集中力会被均匀分配到8个加载三角板上,通过三角板重心位置处的球形铰支座的作用,荷载会被平均分配到三角板角点处的3个支座上,从而实现对试件24个点的近似均布加载。图3中P为施加荷载值。

图3 加载示意图(单位:mm)Fig.3 Loading diagram (unit: mm)

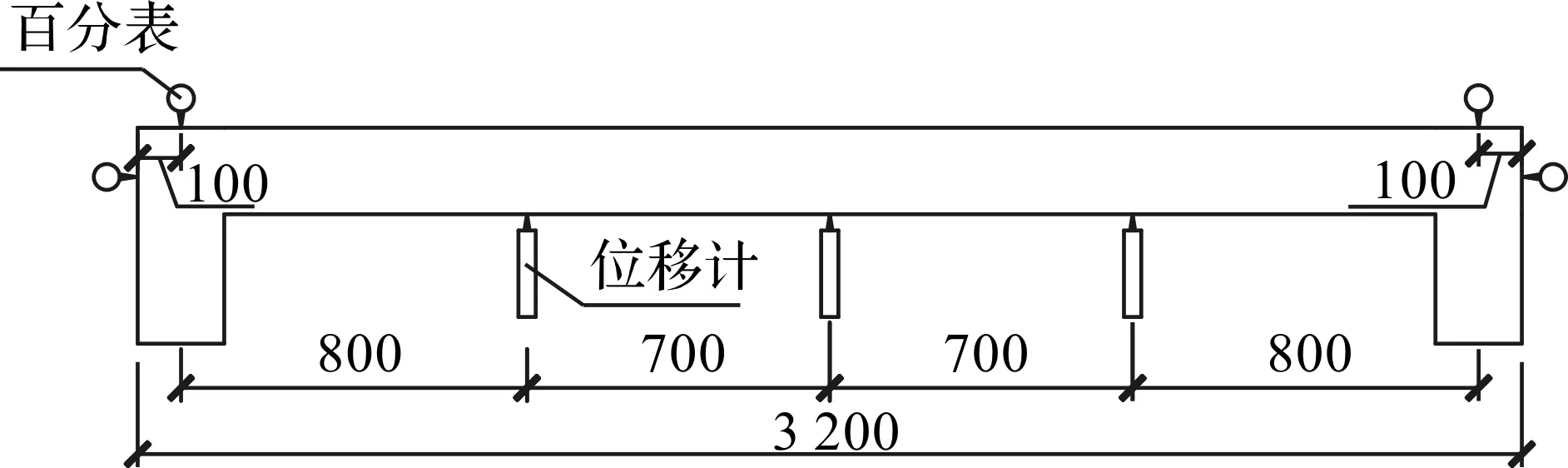

1.3.3 支座设计

试件设计为梁板结构,为满足加载要求,同时模拟实际工程中结构的受力情况,采用如图4所示的加载支座进行试验。

图4 加载支座图Fig.4 Loading support diagram

为了保证刚度,该支座由厚钢板焊接而成,通过图4中支座梁槽部分侧板上的两排螺丝孔和紧固螺丝,以及两块可移动侧板,可以把整体梁板结构的梁固定在梁槽中,加上卡口板对梁槽侧板的约束作用,能够保证在加载过程中,梁在平面内不会发生明显转动(由加载过程设置在梁槽侧板顶的百分表读数很小可知)。因此,该支座可以模拟柱对梁的转动约束以及梁对楼板的转动约束,进而模拟梁板结构在实际工程中的受力情况,以满足试验要求。

在试验过程中实际加载情况如图5所示。

图5 实际加载图Fig.5 Actual loading diagram

1.4 测点布置

1.4.1 挠度测点布置

当试验时,通过测点处的位移传感器来测量试件挠度,挠度测点布置如图6所示。图6所示梁侧面放置的百分表可判断支撑梁在加载过程中是否发生转动,以检验支座的约束程度。

图6 挠度测点布置图(单位:mm)Fig.6 Layout of deflection measuring points (unit: mm)

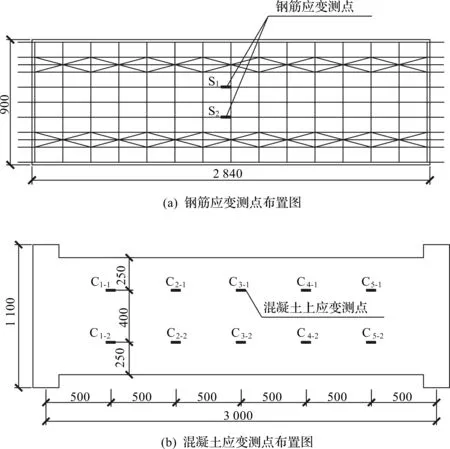

1.4.2 应变测点布置

应变测量包括钢筋应变测量和混凝土应变测量,其测点布置如图7所示。图7中:S1,S2分别为两个钢筋应变测点;C1-1,C1-2分别代表同一横截面处两个混凝土应变测点,其余混凝土应变测点的编号规则相同。

图7 钢筋、混凝土应变测点布置图(单位:mm)Fig.7 Layout of reinforcement and concrete strain measuring points (unit: mm)

1.5 加载方案

加载包括预加载和正式加载两个阶段。通过预加载可以使试件进入受力状态,同时检查仪器设备能否正常工作;正式加载分级进行,每加1级荷载,停留15 min,待变形稳定后记录有关参数。在加载过程中,观察并记录试验现象,便于后续分析[17]。

2 试验结果及分析

2.1 裂缝发展与破坏形态

通过对比在试验过程中叠合板两端百分表的读数,发现其并未产生明显变化,说明所用支座能够模拟叠合板在实际工程中的受力情况。

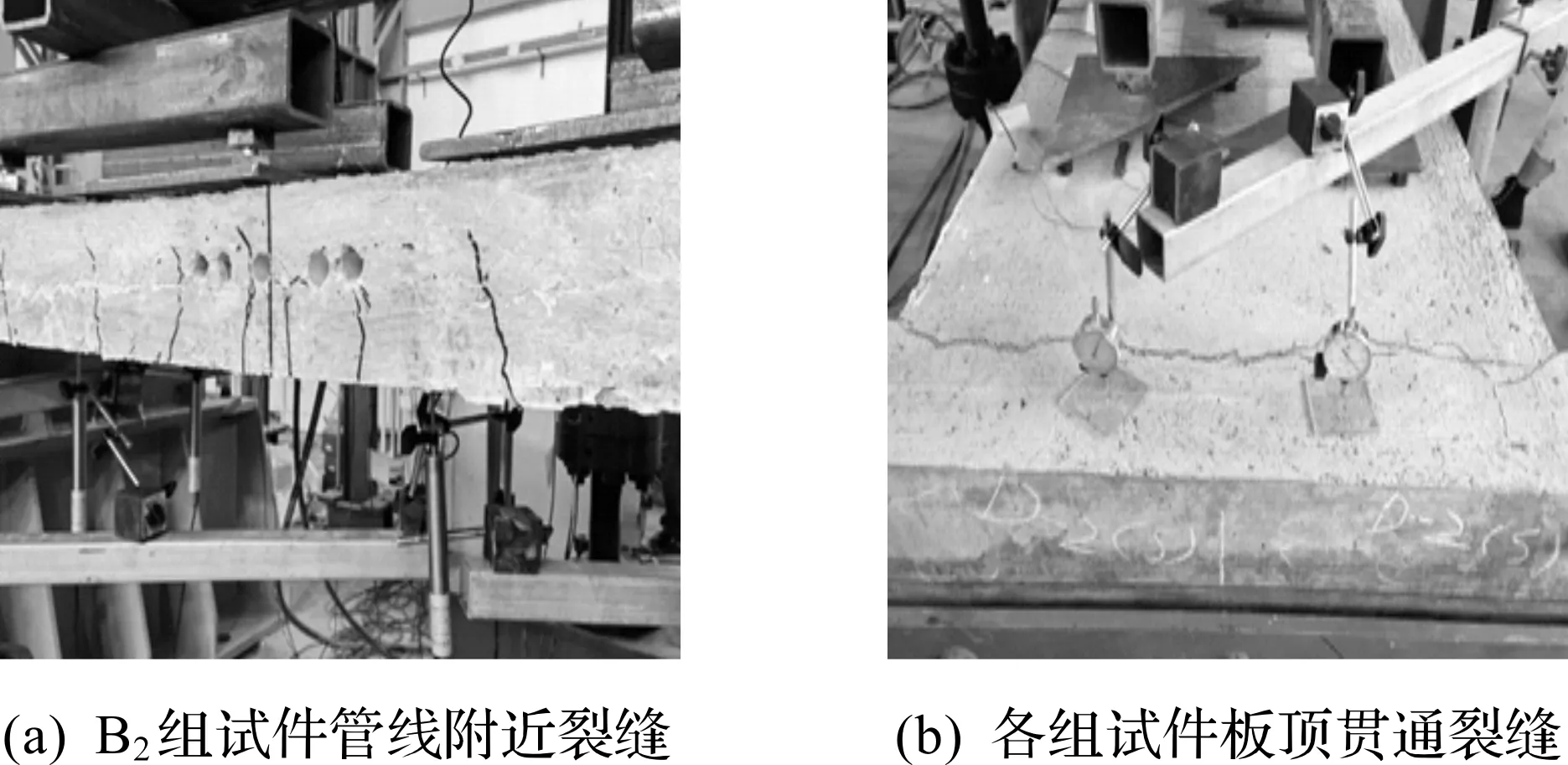

研究各组试件的裂缝发展过程,发现在加载初期,各组试件均未出现明显的裂缝;当达到开裂荷载时,试件跨中附近出现细小裂缝;随着荷载的不断增大,裂缝的数量逐渐增多,长度也逐渐增大。值得注意的是,对比各组试件的裂缝分布情况,发现B1组和B4组试件的裂缝分布较为均匀,且B4组试件管线附近并未出现裂缝,而B2组和B3组试件管线附近的混凝土均有不同程度的开裂,B2组试件跨中位置的裂缝分布也较为密集,如图8(a)所示。同时,由图8(b)可知:在加载中后期,各组试件板顶支座附近都出现了水平贯通裂缝。当叠合板受力时,由于支座的约束作用,板两端一定区段内会产生负弯矩,致使该区段内叠合板顶混凝土处于受拉状态,达到开裂荷载后,板顶的混凝土就会开裂。

图8 试件裂缝图Fig.8 Diagram of specimen crack

此外,对比相同荷载下各组试件裂缝的发展进程,可以看到4组试件裂缝的出现和发展顺序依次为:B2组最快,B3组次之,B1组和B4组较慢且两者差不多,说明叠合层内管线的存在会造成板截面刚度减小,变形增大,从而导致裂缝提前出现;管线造成的影响程度与其埋设位置有关,当管线埋设在跨中位置时,叠合板裂缝的发展最为迅速,随着管线埋设位置逐渐远离跨中截面,其造成的影响会越来越小。

2.2 承载能力分析

2.2.1 试验结果

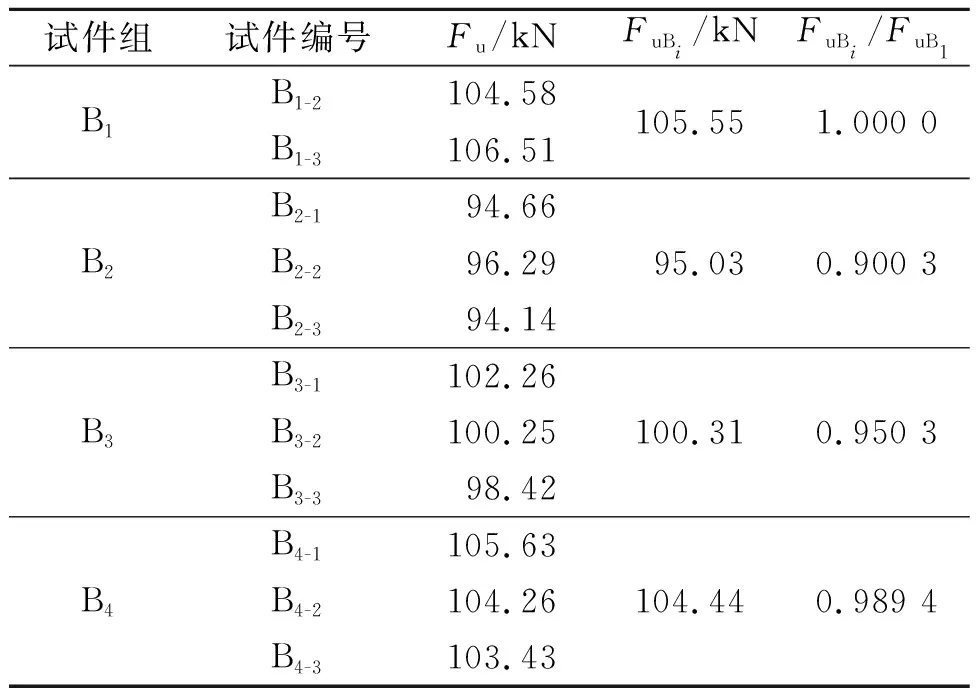

通过试验可测得各组试件的极限荷载,如表3所示。表3中:Fu为极限荷载;FuBi为第i(i=1,2,3,4)组试件极限荷载平均值;B1-1,B1-2,B1-3分别为B1组3块板的试件编号,其余组的试件编号规则相同。

表3 各组试件极限荷载

由表3可知:各组试件极限荷载的大小顺序为FuB1>FuB4>FuB3>FuB2。分析具体数值发现:与B1组试件的极限荷载相比,B4组试件的极限荷载降低并不明显,两者差值仅为1.06%,而B3组和B2组的极限荷载则分别降低了4.97%和9.97%。分析可知:叠合层内预埋管线会对叠合板的承载能力造成不利影响,并且影响程度与管线的埋设位置有关,当管线位于板跨中附近时,其对板承载能力的影响程度最大,随着管线位置远离跨中截面,其对板承载能力的影响会越来越小。

2.2.2 试验结果分析

分析各组试件极限荷载不同的原因:当叠合板受力时,跨度中间叠合层混凝土大部分处于受压区,该区的混凝土承担了一部分荷载所产生的压应力;当叠合层内埋设管线时,在管线高度范围内会产生空腔,导致受压区混凝土截面被削弱,进而影响了板的抗弯承载力;与B1组试件相比,其余各组试件的极限承载力均有不同程度的降低。

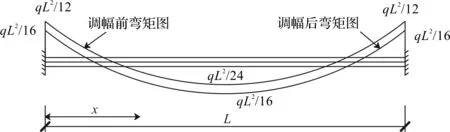

两端约束的叠合板在均布荷载作用下的弯矩图如图9所示。图9中:q为均布荷载值;x为截面与左支座的距离。

图9 板弯矩图Fig.9 Plate bending moment diagram

两端刚性约束板支座负弯矩的绝对值(理论值)是跨中弯矩的两倍,其计算式为

(1)

式中Mx为距左支座x处的截面弯矩。

根据式(1),令M为0,则x为0.211 4L,即距支座截面0.211 4L处的截面弯矩为0,且在支座截面到该截面区段内,荷载引起的弯矩为负值,即此区段内叠合层混凝土处于受拉状态。而在实际计算中,不考虑混凝土的抗拉能力,假定荷载引起的拉力完全由钢筋承担。因此,理论上而言,在该范围内预埋管线并不会对叠合板的承载性能产生影响。此外,考虑到实际结构的支承梁对板的非刚性约束,以及在结构设计中会进行“弯矩调幅”,即支座弯矩与跨中弯矩绝对值的比例会减小,假设该比例为1,则弯矩为0的截面与支座的距离则约为0.147L,即理论上在该区段内埋设管线不会对板的承载性能产生影响。

试验所用叠合板的配筋支座和跨中截面抗弯承载力比约为0.85,理论上弯矩为0的截面与支座的距离(即负弯矩区段长度)约为0.104L,显然在该区段布置管线对叠合板的抗弯承载力基本不会有影响。然而由于该区段范围很小,如果按这个要求布置管线会对施工带来很大困难。

B2,B3,B4试验组所埋设管线与支座的距离分别为L/2,L/3,L/6,虽然均处在理论上的正弯矩区段,但是试验结果显示B3,B4中管线布置对板的承载力影响很小,分别仅降低4.97%和1.06%。原因是:距离支座L/6,L/3的截面虽然处在正弯矩区段,但是与跨中截面相比,其正弯矩要小。跨中截面需要较充分地发挥叠合层受压区混凝土的抗压能力,在该截面布置管线,管线对截面的削弱给承载力造成的影响较大;而对于距离支座L/6,L/3处的截面,与跨中截面相比其弯矩较小,故不需要像跨中截面那样充分发挥叠合层混凝土的抗压能力,其截面受管线布置的削弱对承载力的影响减小。这种影响程度的区别如图10所示。图10中:M跨中为跨中截面处的弯矩;h为板厚度;f′y为受压钢筋抗压强度设计值;A′s为受压钢筋面积;C为受压区混凝土的合力;α1为混凝土受压区等效矩形应力图系数;b为板宽;X为混凝土相对受压区高度;fy为受拉筋抗拉强度设计值;As为受拉钢筋面积。

图10 截面应力图Fig.10 Sectional strain diagram

2.2.3 关于管线布置的“安全区域”

根据试验结果,当管线布置在L/3处时,承载力降低4.97%,这在设计中是可以接受的。考虑到实际结构设计中一般支座弯矩不小于跨中弯矩,也就是负弯矩区段一般比笔者试验板要长,这种承载力降低的影响程度还会减小,因此可以认为在距离支座L/3范围内布置管线对叠合板抗弯承载力的影响可以忽略,即可认为该区域为管线布置的“安全区域”。

2.3 挠度、应变分析

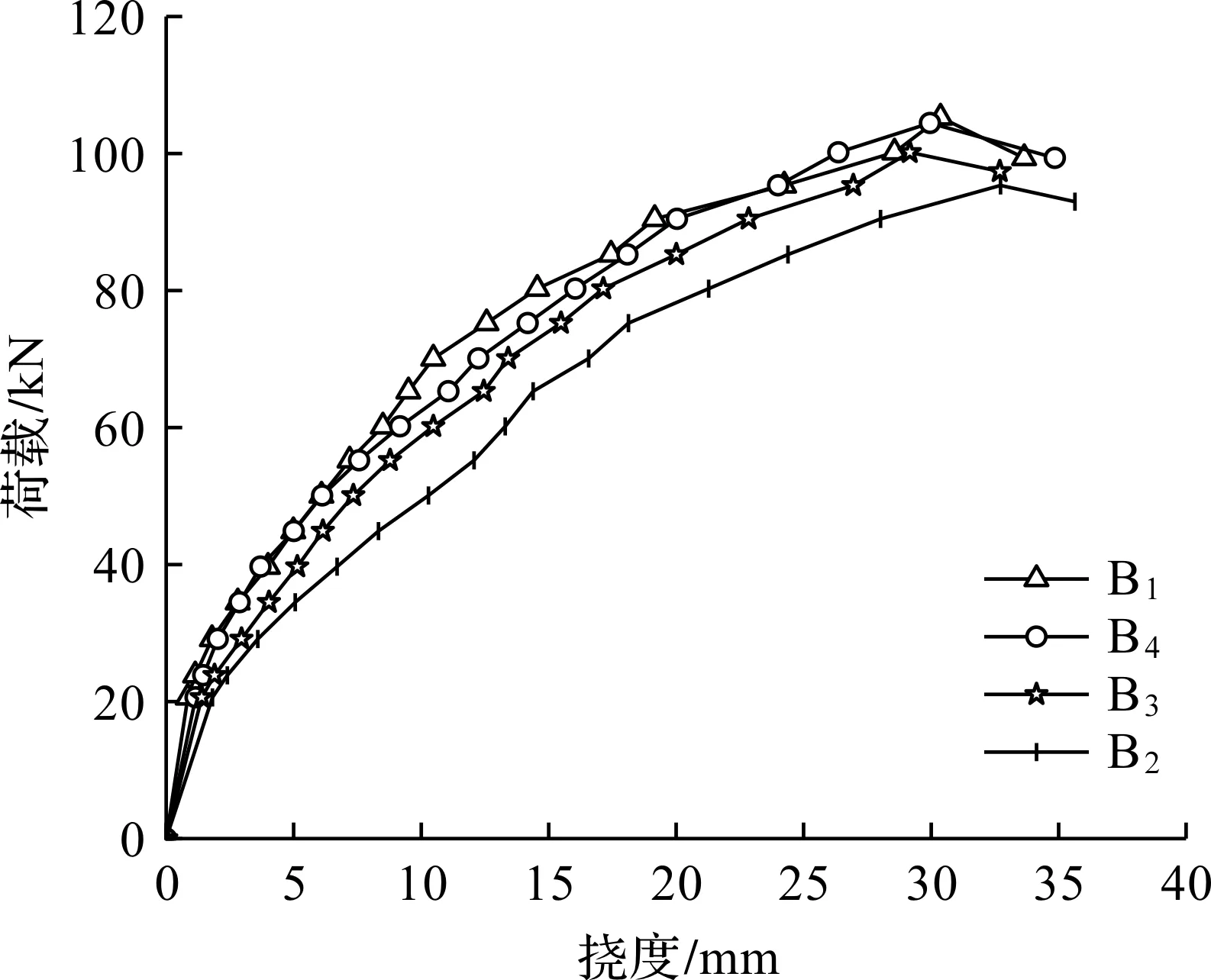

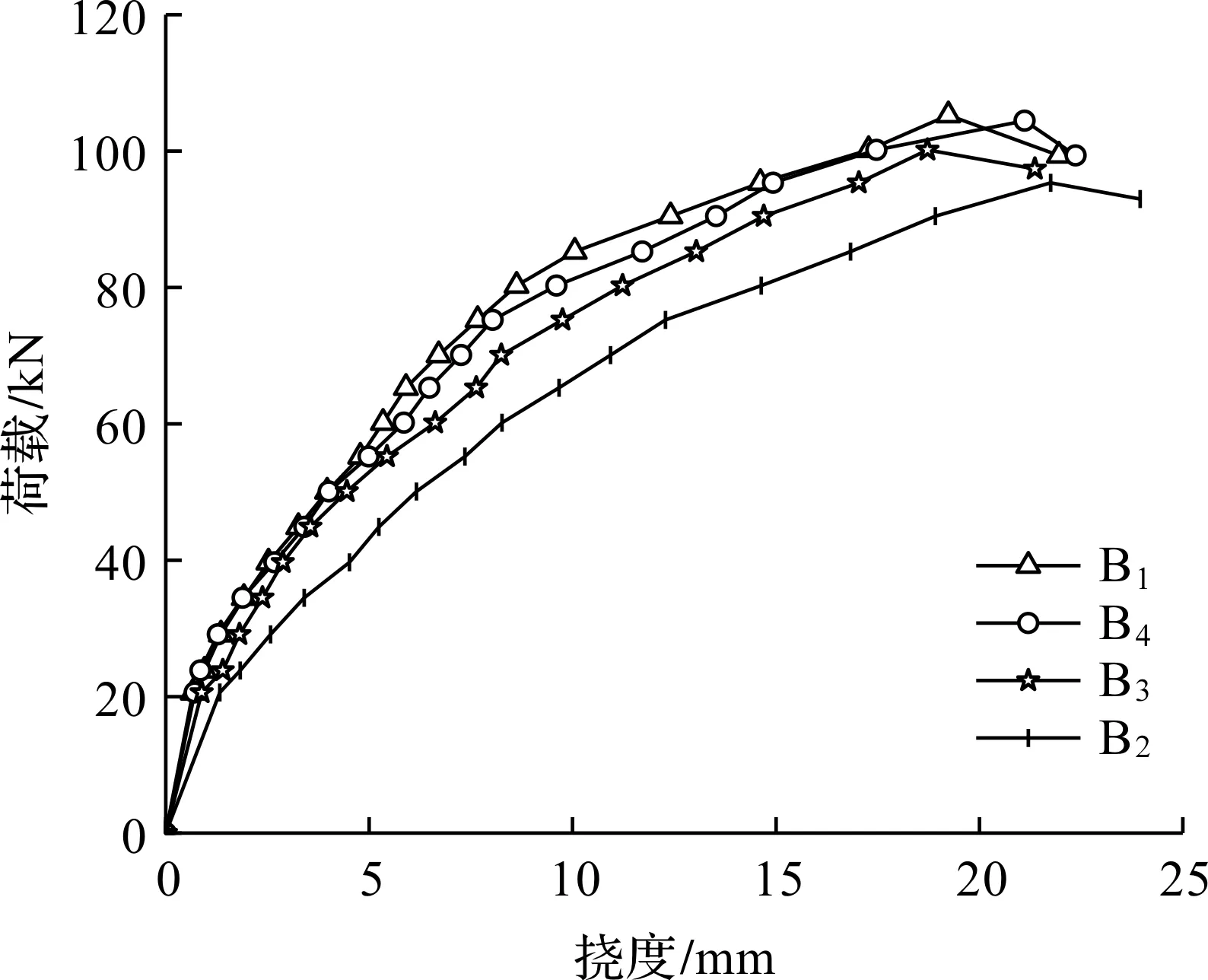

取同组内各块板挠度的平均值对各组试件挠度随荷载变化关系进行分析,绘制荷载—挠度曲线。当绘制1/4跨荷载—挠度曲线时,先对同一块板左、右1/4跨挠度值取平均值,再对同组内各板取平均值,绘制结果如图11,12所示。由图11,12可知:各组试件跨中截面和L/4截面的荷载—挠度曲线变化趋势基本一致,都是随着荷载不断增加,挠度逐渐增大,且挠度的增长幅度逐渐增大;在第一级荷载中,图11,12中各条曲线的斜率皆大于其他阶段。此时试件尚未开裂,弯曲刚度最大,挠度值较小,混凝土基本上属于弹性工作状态。

图11 各组试件跨中荷载—挠度曲线Fig.11 Mid-span load-deflection curves of eachgroup of specimens

图12 各组试件L/4跨荷载—挠度曲线Fig.12 L/4 span load-deflection curves of each specimen

由图11,12还可知:在同一级荷载作用下,B1组试件的挠度值最小;B4组试件的挠度值较B1组略大,两者曲线基本重合;B3组试件挠度值虽然比B1组大,但较为接近;B2组试件挠度值最大,且与B1组相差较大。分析原因:因为板的变形程度与其抗弯刚度有关,当叠合层内设置管线时,管线形成的空腔会造成混凝土截面的削弱,降低叠合板的抗弯刚度,即B1组试件的抗弯刚度要大于其他组,所以与B1组试件相比,在相同荷载作用下,其他组试件的挠度值均有不同程度的增大;同时,在相同荷载下,板不同截面产生的弯矩不同,对应的受压区高度也不同,导致不同位置管线对截面的削弱所产生的作用效应(刚度和挠度的变化)也不同,弯矩越大处截面削弱引起的刚度减小越明显,相应挠度增加也越明显。各组试件管线对截面的削弱对板承载性能的影响程度排序:B2>B3>B4,且B4组试件管线埋设截面的弯矩约为0,说明B4组试件中的管线几乎不会产生影响,因此可以看到:B4组试件的变形与B1组十分接近,而B2组试件的变形最大,B3组试件的变形介于两者之间。

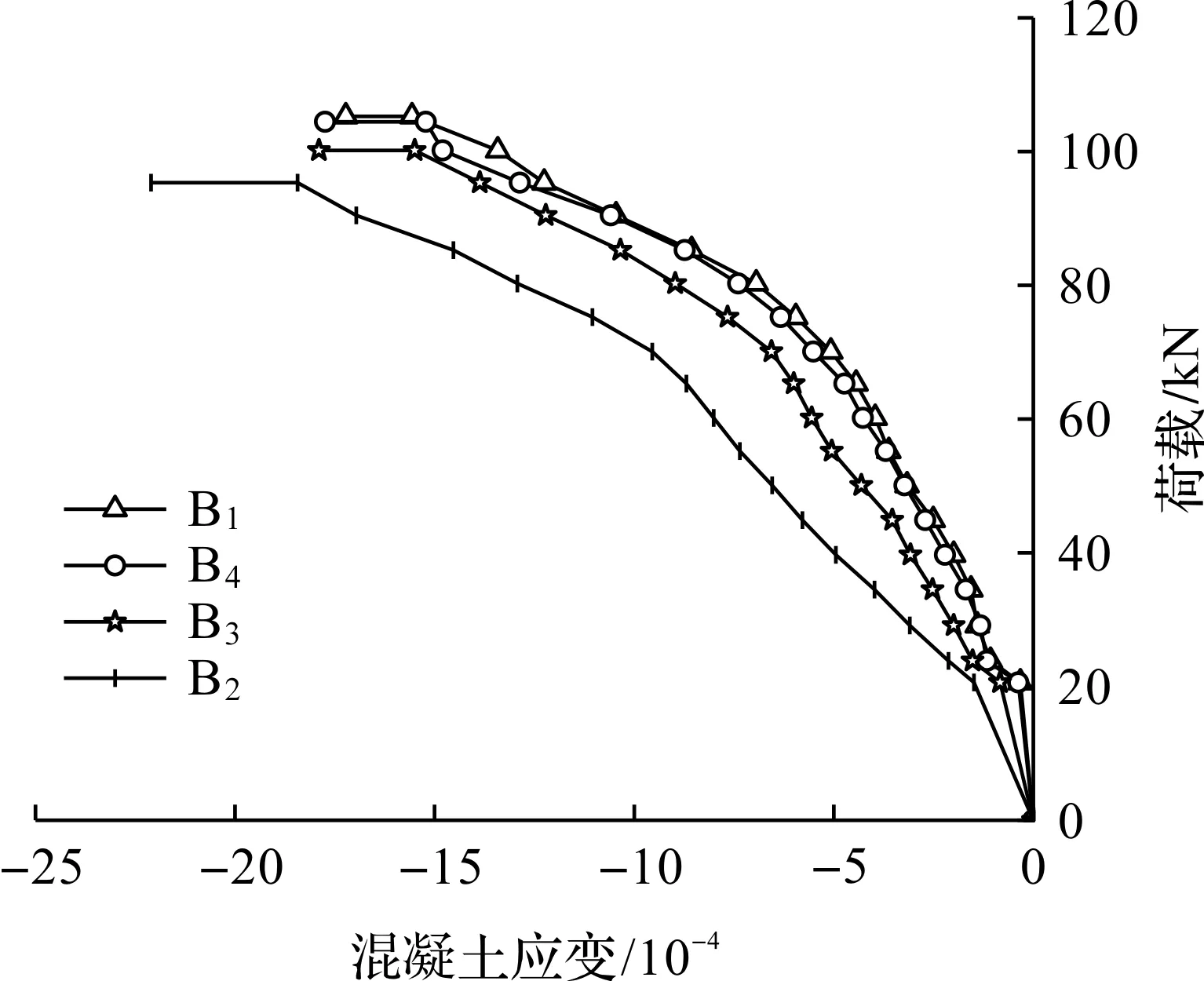

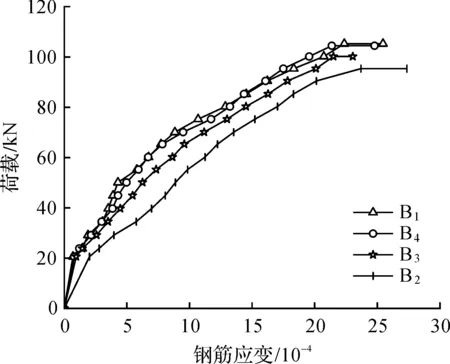

同样,分别绘制各组试件跨中钢筋应变、混凝土应变随荷载的变化曲线如图13,14所示。由图13,14可知:综合对比各曲线,各组试件钢筋应变、混凝土应变随荷载的变化趋势与挠度随荷载的变化趋势相近。在同一级荷载下,B2组试件应变值最大,B3组试件次之,B1组和B4组试件较小且应变值较为接近。

图13 各组试件跨中荷载—混凝土应变曲线Fig.13 Mid-span load-concrete strain curves ofeach specimen

图14 各组试件跨中荷载—钢筋应变曲线Fig.14 Mid-span load-reinforcement strain curves ofeach specimen

3 结 论

通过4组叠合层内管线埋设位置不同叠合板的足尺试验,观察总结试验现象,对比分析各组试件的挠度、应变等物理力学参数的变化情况,结合理论分析,得到以下结论:1) 叠合层内预埋管线会对叠合板的承载性能产生不利影响。管线的存在会削弱受压区混凝土的截面面积,导致叠合板的承载力下降,出现变形增大、裂缝增多和应力集中等问题。2) 预埋管线对叠合板承载性能的影响程度与其埋设位置有关。当管线埋设于跨中截面时,其对板承载性能的影响程度最大,随着管线埋设位置逐渐远离跨中截面,其对板承载性能的影响程度逐渐降低。3) 支座截面到0.3L截面区段内可认为是管线排布的“安全区域”,在此区段内排布管线,管线引起叠合板承载力降低的最大值约为5%,考虑到在设计中的安全储备,“安全区域”内可以忽略管线对叠合板承载性能的影响。