软硬不均地层及不同开挖顺序下双顶管隧道施工对管片及地层的影响*

刘明友 韦宏业 么晓辉 马少坤 尉 强 刘草平 邵 羽

(1.中铁上海工程局集团第五工程有限公司,530100,南宁; 2.广西大学土木建筑工程学院,530004,南宁;3.广西交通设计集团有限公司,530029,南宁∥第一作者,高级工程师)

在实际工程施工中,地层往往因风化程度的不同形成软硬地层。当隧道穿越风化程度不同形成的软硬地层时,施加施工荷载造成围岩受力不均匀,进而导致周围土层变形过大,甚至导致管片因应力过大发生破损的情况[1]。国内外专家针对软硬地层中隧道开挖对周围环境的影响开展了相关研究。文献[2]采用室内试验和离散元的手段,对比分析了单一土层和软硬地层中盾构隧道开挖所致地面沉降及深层土体沉降槽形态特征;文献[3]采用有限元法,对双护盾TBM(隧道掘进机)穿越上软下硬、上硬下软等4种不同组合地层时TBM与围岩间的相互作用机理进行了探讨;文献[4]对不同复合比地层中盾构隧道施工引起的地层沉降差异进行研究,提出了隧道穿越软硬复合地层时的施工控制措施;文献[5]采用离散元法,对硬岩面积占掌子面总面积不同比例时隧道掘进对周围地层的影响进行了研究;文献[6]以实际工程为背景,对上软下硬地层中地铁隧道设计、施工中的重难点进行了讨论。上述文献均为单隧道穿越软硬地层工况下的研究,而平行双隧道穿越软硬地层施工时对管片结构和地层的影响鲜有研究。

本文以广西壮族自治区南宁市的平花河上游段排水干渠顶管工程为背景,对双顶管施工所致地层变形及管片应力分布进行研究,着重分析不同软硬组合地层、不同施工顺序下地层变形及管片应力的影响规律。

1 工程概况

平花河上游段排水干渠顶管工程为双顶管施工,沿线地层复杂多样,其中有长度为126.1 m的区间段穿越上部为黏土、下部为中风化石灰岩的复合地层。该复合地层上、下部土体物理力学参数差异大,施工所致的地层变形较难预测。该工程顶管管片内径为4.0 m,外径为5.0 m,每环管片长度为2.5 m。隧道覆土厚度为9.0 ~13.5 m, 2个顶管隧道平行布置,隧道间净距为5.0 m。

2 双顶管掘进的数值模拟

2.1 模型构建

隧道开挖的影响范围一般为3~5倍隧道直径范围[7],因此,本文构建的模型尺寸为100 m(长)×100 m(宽)×50 m(高),如图1所示。其中:y=0为隧道始发井位置;y向以顶管开挖方向为正向。

图1 整体模型网格划分

隧道注浆层厚度为0.02 m,左线隧道、右线隧道的中心到地面的距离为10.4 m,地下水位位于地面以下2.0 m处。模型的土体及注浆层采用三维实体单元,盾壳及管片采用板单元模拟,通过改变注浆层的材料属性来实现注浆效果。左右线隧道均开挖10环,每环长度均为2.5 m。隧道开挖涉及到掘进压力、注浆压力及千斤顶推力3个参数。

2.2 模型参数值的选取

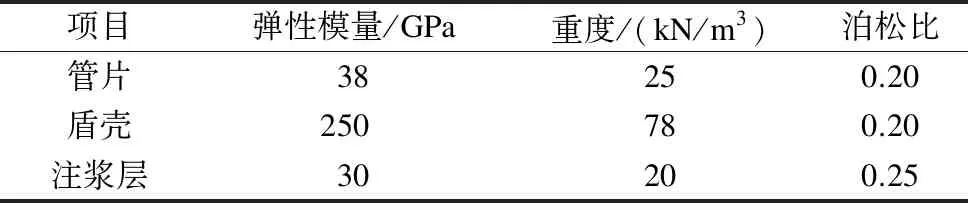

文献[8-9]提出了三轴试验割线模量、固结试验切线模量、卸载再加载试验的卸载再加载模量3个参数的设定方法。本文的土体本构模型采用修正的摩尔-库伦模型,基于文献[8-9]提出的方法,设定模型各土层的物理力学参数值如表1所示,结构材料属性参数值如表2所示。

表1 模型中各土层的物理力学参数取值

表2 结构材料属性的参数取值

2.3 计算模拟方案

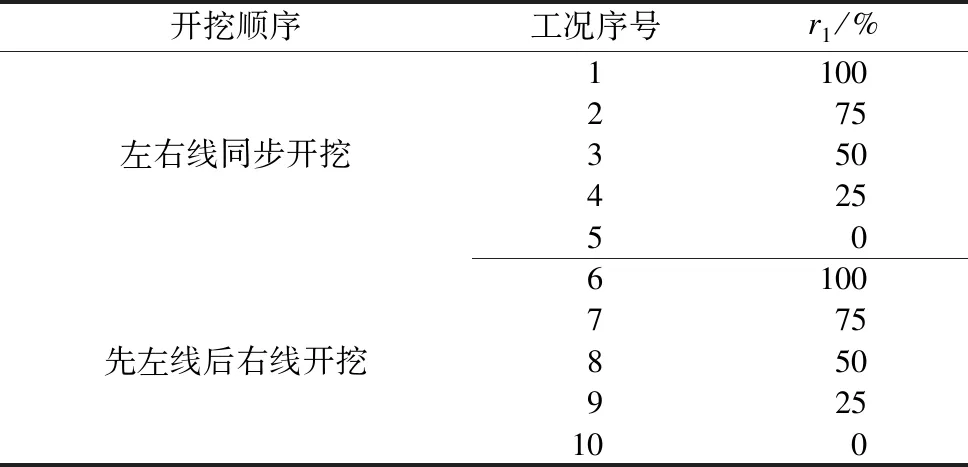

有限元模型模拟的顶管施工步骤与实际施工步骤相同,采用激活和钝化单元模拟顶管的掘进过程。以全断面黏土层工况计算采用的掘进参数值为例,根据文献[10],掘进压力取隧道掌子面中心处的侧向主动土压力,通过计算得到掘进压力为120 kPa,注浆压力为150 kPa,千斤顶推压力为120 kPa。设S1、S2分别为黏土、石灰岩在横截面上的面积,黏土面积占比r1=[S1/(S1+S2)]×100%。根据不同的r1,本文考虑双顶管采用两种不同的开挖顺序,每个开挖顺序下均设计了五种不同的复合地层工况,分析各工况下对周围土层和管片结构的影响。其模拟工况如表3所示。

表3 数值模拟工况

3 数值模拟结果分析

3.1 横向地面沉降

图2为断面1各工况下的横向地面沉降图,横轴取往右线隧道方向为负。

图2 断面1各工况下的横向地面沉降图

1) 如图2 a)所示,左右线同步开挖下,当r1从0增至100%时,断面1的地面沉降最大值从1.24 mm增加到2.78 mm,其增幅随r1的增加而增加,沉降槽宽度不变。全断面黏土层(工况5)地面沉降最大值约为全断面石灰岩(工况1)的2.2倍。

2) 如图2 b)所示,先左线后右线开挖下,地面沉降值随r1的增大而增大,左线开挖完成后地面沉降最大值达到1.78 mm; 后续右线施工完成后地面沉降最大值增至2.92 mm。

3) 先左线后右线开挖引起的地面沉降最大值约为左右线同步开挖引起的地面沉降最大值的1.1倍。这主要是由于后行隧道施工造成了先行隧道周围土体的二次扰动,打破了土体的稳定状态,应力重新分布。

3.2 纵向地面沉降

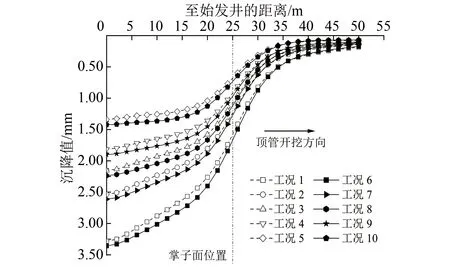

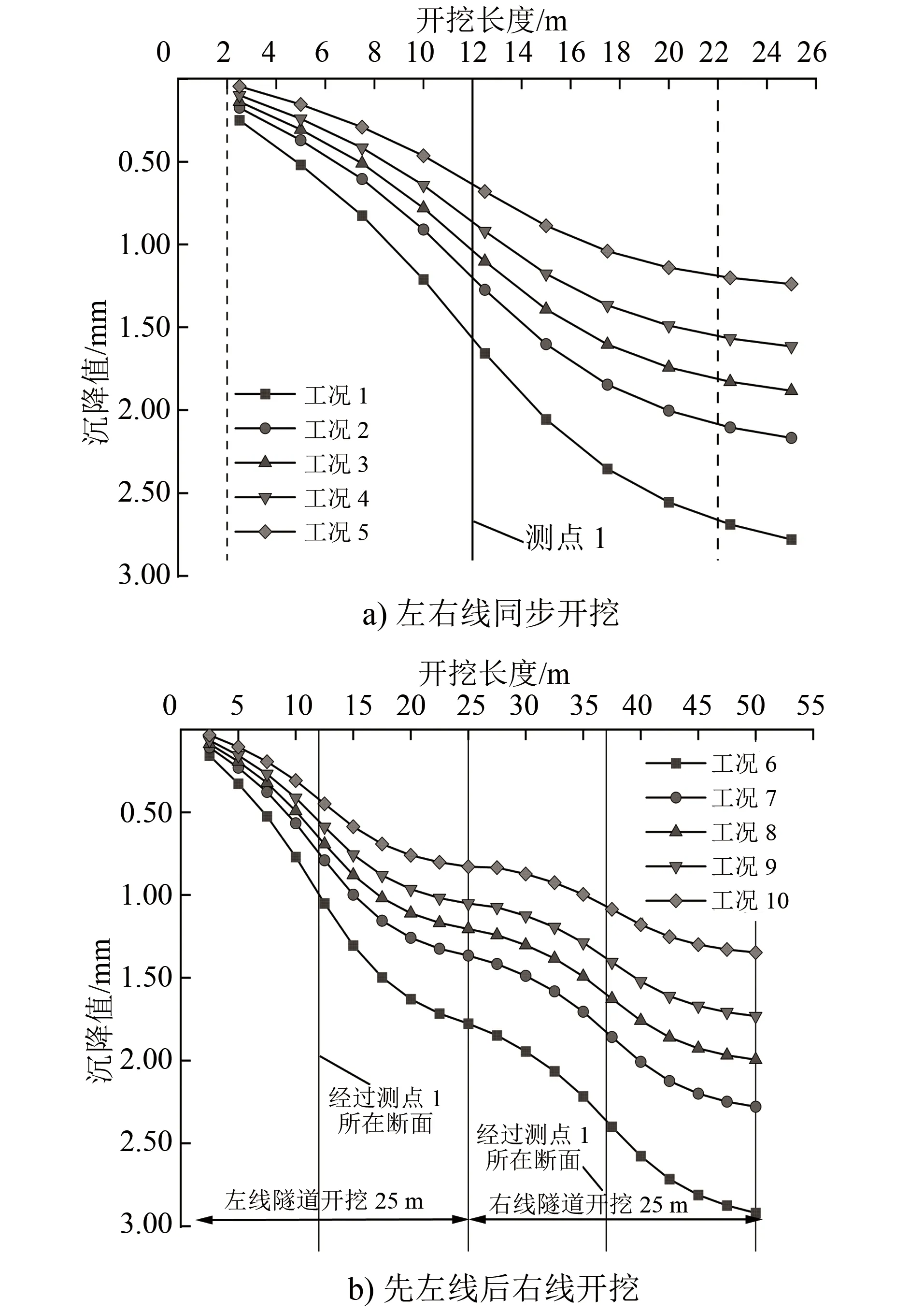

图3为断面2各工况下的纵向地面沉降图。由图3可知,横轴=0处(即图1中y=0处)为始发井,横轴以顶管开挖方向为正向。在隧道掌子面(y=25 m处)前方5倍隧道直径距离(y=50 m) 处,其地面沉降接近于0,隧道开挖的影响可以忽略不计;先左线后右线开挖所致的纵向地面沉降较左右线同步开挖大;r1越大,双隧道开挖所致的纵向地面沉降越大。

图3 断面2各工况下的纵向地面沉降图

3.3 测点1的地面沉降

图4为测点1的地面沉降变化曲线。由图4可知:左右线同步开挖下,双顶管通过测点1所在断面(y=12 m)时,测点1的地面沉降变化速率最大;通过测点1所在断面后,地面沉降变化速率逐渐减小。先左线后右线开挖下,测点1的地面沉降变化速率可分为先增加后减小的两个变化阶段。在两种开挖顺序下,随着开挖的进行,测点1的地面沉降随r1的增加逐渐增大;当顶管机在监测点往前开挖2倍隧道直径距离(y=22 m处)后,测点1上方土体已完成固结沉降。

图4 测点1各工况下的地面沉降变化曲线

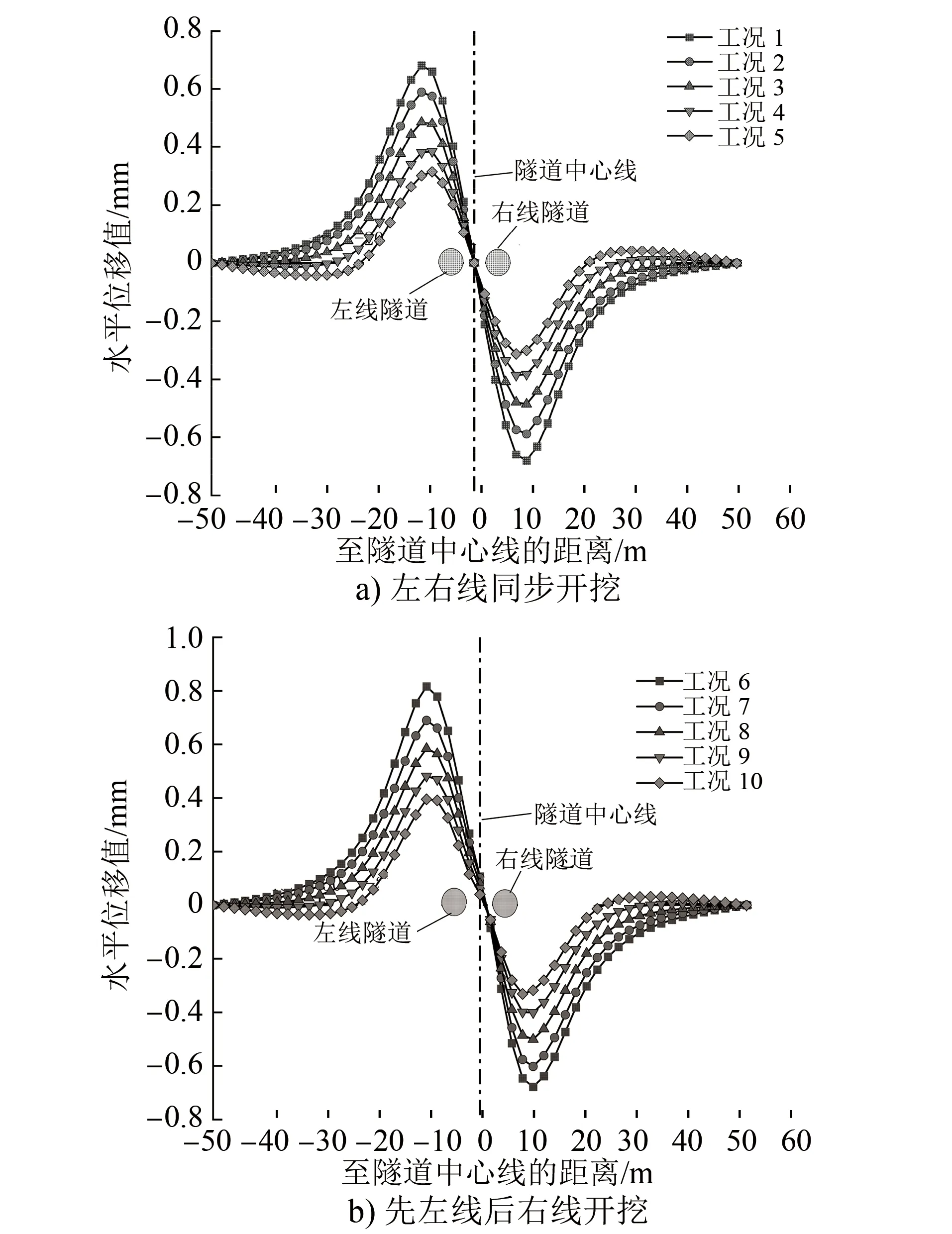

3.4 断面1地面水平位移

图5为断面1各工况下的地面水平位移变化曲线,水平位移取向右线隧道移动为正。由图5可知:不同开挖顺序下,隧道周围土体主要呈现向双隧道中间处的水平位移;随着掌子面中r1的增大,地面水平位移也在增大;由于后开挖隧道对已施工隧道的扰动作用,先左线后右线工况下的地面水平位移比左右线同步开挖工况要大。

图5 断面1各工况下的横向地面水平位移变化曲线

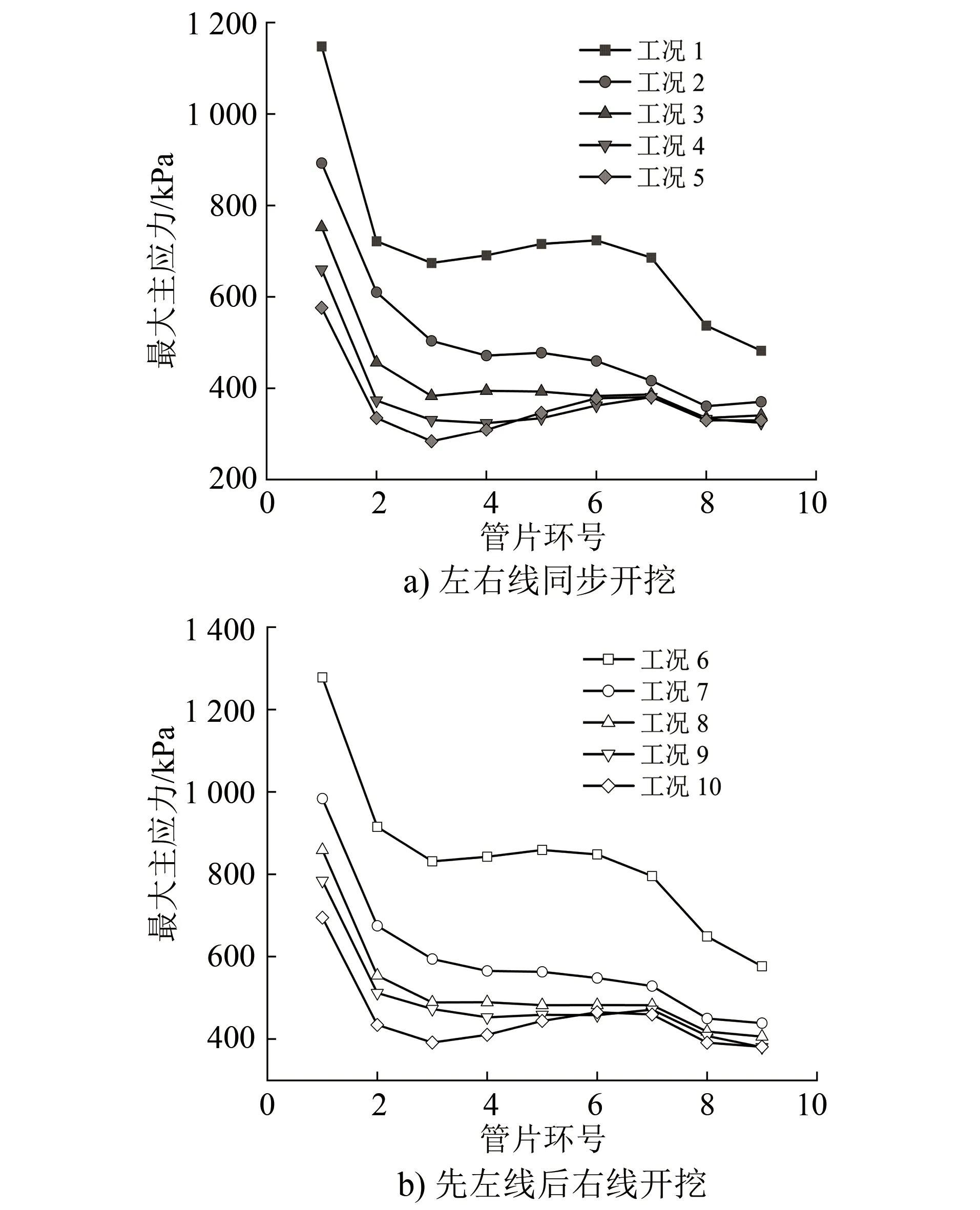

3.5 管片应力

图6为各工况下左线管片的最大Mises应力变化曲线图。由图6可知:掌子面处r1对管片应力有显著影响;软硬地层工况下,管片最大应力随r1的增大而增大,其主要原因是受隧道施工所致的地层损失影响;与黏土相比,岩层承担了更多因隧道施工所致的附加应力,从而使管片承担了相对较小的附加荷载;施工顺序对管片应力的影响显著,先左线后右线开挖所致的最大Mises应力(1 278 kPa)约为左右线同步开挖所致的最大Mises应力(1 148 kPa)的1.1倍。

图6 各工况下左线管片的最大Mises应力变化曲线

4 结论

1) 不同软硬组合地层对顶管施工所致地面沉降影响显著,其地面沉降随掌子面r1的增大而增大。

2) 双隧道不同施工顺序对地面沉降影响显著。在同一软硬组合地层(即r1相同)时,双隧道先后开挖所致地面沉降值约为同步开挖的1.1倍。

3) 随着隧道的开挖,监测点的地面沉降受r1的影响逐渐变大。当隧道顶管机在监测断面往前开挖两倍隧道直径距离后,监测断面的地表沉降基本不再发生变化。

4) 地面土体产生向两隧道中心线的水平位移,其位移随r1的增大而增大,先后开挖所致的地面水平位移比同步开挖的大。

5) 软弱地层组合、开挖顺序均对管片应力有显著的影响,先后开挖所致的最大Mises应力约为同步开挖的1.2倍,且随r1的增加而增大。