橡塑双层复合材料水润滑轴承流固耦合分析∗

杨 震 张秀丽 王艳真 沈远康 赵元亮

(1.山东理工大学机械工程学院 山东淄博 255000;2.中国船舶及海洋工程设计研究院 上海 200011)

水润滑轴承具有环境友好、资源节约、低噪声等优点,广泛应用于船舶推进系统、核主泵、水轮机等重要设备中。目前国内船艉轴用水润滑轴承大都采用橡胶作为轴瓦材料,橡胶轴瓦弹性模量小、阻尼性能好,能够弱化轴线倾斜影响、减小振动,但其受载变形大,动压承载力低,易与轴颈发生接触摩擦,且由于橡胶摩擦因数较高,致使轴承功耗大、噪声大[1-2]。为了提高轴承承载力、降低功耗,一些水轮机及船用泵的水润滑轴承采用聚合物基复合材料作为轴瓦材料,其中以聚四氟乙烯(PTFE)基复合材料应用较多,其摩擦因数最小,但顺应性和阻尼性能较差[3]。受材料性能的限制,单层轴瓦水润滑轴承通常无法同时满足良好静特性和动力特性的要求[4]。

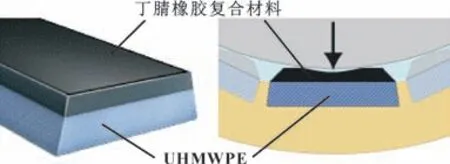

近几年国外研究机构对橡塑多层复合材料水润滑轴承进行了开发和研究。美国Duramax Marine 公司开发了以丁腈橡胶(NBR)和超高分子量聚乙烯(UHMWPE)为主要成分的双层轴瓦尾轴承ROMOR I(见图1),并已应用于美国水面舰艇和水下潜器中[5]。LITWIN[6-7]通过实验研究了铜背-NBR-PTFE三层轴瓦水润滑轴承的润滑承载性能,结果表明,该轴承在绝大部分工况下处于动压润滑状态,且与NBR 轴承相比,它的启动和运行阻力更小。目前国内已将橡胶-聚四氟乙烯复合结构广泛应用在密封圈上,但该结构在水润滑轴承上的应用和研究很少。黄莉等人[8]采用有限元仿真和实验研究了带阻尼层(橡胶)的水润滑橡胶轴承的动态性能,结果表明,阻尼层能够减小轴承振动,特别是在高转速、高载荷工况下减振效果显著。国内其他研究人员主要对各种单层复合材料水润滑轴承性能进行了大量研究。盛晨兴等[9]比较了UHMWPE、PTFE、NBR 3 种材料的水润滑轴承在不同速度和比压下的摩擦磨损性能,结果表明,低转速工况下UHMWPE、PTFE 水润滑性能高于NBR,高转速工况下UHMWPE 的水润滑性能好于PTFE 和NBR,NBR 的工作稳定性高于UHMWPE 和PTFE。曹源等人[10]在丁腈橡胶基体中添加不同量的UHMWPE 粉末制得系列复合材料,并研究其在水润滑条件下的摩擦磨损特性,发现UHMWPE 能够明显改善丁腈橡胶材料的自润滑性能。潘炳力等[11]制备了相变微胶囊并将其作为填料加入UHMWPE 基体中,测试了该复合材料的摩擦磨损性能,发现微胶囊填料的加入可以起到较好的减摩降磨作用。

图1 双层轴瓦水润滑尾轴承ROMOR IFig.1 Double layer water-lubricated stern tube bearing ROMOR I

虽然相关研究已证实橡塑双层复合材料水润滑轴承具有优越的性能,但作为一种新型水润滑轴承,其润滑承载机制尚不明确,制约了该种轴承的发展和应用。由于橡胶层和塑料层的弹性模量相差较大,该种轴承在水膜压力作用下的轴瓦变形与水润滑橡胶轴承和塑料轴承有较大差异,使得其润滑承载特性与橡胶轴承和塑料轴承不同。因此,本文作者针对橡塑双层复合材料水润滑轴承,采用流固耦合数值分析方法,研究载荷、轴瓦厚度、轴瓦弹性模量等参数对该种水润滑轴承变形分布和刚度系数的影响规律,从而为进一步分析该种轴承的润滑承载特性提供理论依据。

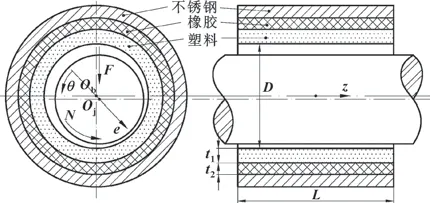

1 橡塑双层复合材料水润滑轴承结构及参数

图2 所示为研究的橡塑双层复合材料水润滑轴承的结构示意图,轴瓦内层为塑料层,外层为橡胶层,轴瓦通过胶黏或紧配装在不锈钢(或铜)外套内。使用时轴承与轴为间隙配合,在外载荷作用下,当轴旋转时,由于轴心Oj与轴承中心Ob存在偏心距e,形成楔形润滑膜,从而产生动压承载力以支撑外载。影响轴承动压承载力的参数包括轴转速N,轴瓦内径D和长度L,塑料层轴瓦厚度t1、弹性模量E1和泊松比ν1,橡胶层轴瓦厚度t2、弹性模量E2和泊松比ν2,轴与轴承半径间隙c,轴偏心率ε(=e/c),润滑水的黏度μ等。图中e-θ-z为三维坐标系。

图2 橡塑双层复合材料水润滑轴承Fig.2 Water-lubricated rubber-plastic double layer bearing

2 流固耦合仿真分析

2.1 控制方程

求解流体的基本方程有质量守恒方程、动量守恒方程和能量守恒方程,由于水润滑轴承的温升很小,所以在计算中忽略水温变化对润滑状态的影响,不考虑能量守恒方程[12-13]。

质量守恒方程(连续方程)为

式中:ρ为流体的密度;v为流体速度矢量;

动量守恒方程(Navier-Stokes 方程)为

式中:p为静压;τ表示应力张量;ρg和F分别表示重力和外体力。

应力张量τ表示为

式中:μ为流体动力黏度;I为单位张量。

当压力降低至一定值时,水会汽化而产生空化现象,因此还需要将空化模型与上述方程耦合,计算水膜的压力分布。文中采用ANSYS FLUENT 中的Zwart-Gerber-Belamri 空化模型。空化时液体与气体的质量传递(气化和冷凝)由气体传输方程控制[14]:

式中:αv为气相体积分数;ρv为气体密度;Rg和Rc表示空化过程中液相和气相之间的质量传递。

Zwart-Gerber-Belamri 空化模型假设系统中所有气泡具有相同的尺寸,Rg和Rc表示[15]为

式中:Fevap为气化系数,设为50;Fcond为冷凝系数,设为0.01;Rb为气泡半径,设为1 μm;αnuc为核体积分数,设为5×10-4;ρl为液体密度;pv为空化压力。

通过求解以上控制方程,计算出水膜压力分布,对压力积分,可得到轴承承载力Fe和Fθ为

则水润滑轴承总承载力为

固体域满足运动学第二定律,其控制方程为

式中:ρs为固体密度;as为固体域当地加速度矢量;σs为柯西应力张量;fs为体积力矢量。

流固耦合面上流体和固体的位移d、应力τ、热流量q、温度T等变量相等。忽略温度变化,即满足以下平衡方程:

式中:下标f 表示流体;下标s 表示固体。

2.2 计算模型及边界条件

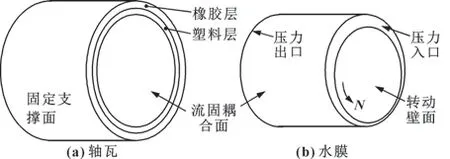

图3(a)所示为橡塑复合材料轴瓦固体模型及其边界条件。文中采用圆轴瓦,未考虑轴瓦内部沟槽,且由于金属衬套刚度很大,对计算结果的影响甚微,忽略外部衬套刚度的影响。设置塑料层内表面为流固耦合面,橡胶层外表面为固定支撑面,塑料层外表面与橡胶层内表面设为绑定(Bonded)接触。

图3 模型及边界条件Fig.3 Model and boundary conditions:(a)bush;(b)water film

图3(b)表示水膜模型及其边界条件。根据文中的工况条件:D=L=60 mm,c=30 μm,N=1 480 r/min,水膜模型的雷诺数为139.4,故黏度模型采用层流模型。为考虑空化,多相流模型设为2 个欧拉相的混合模型,第一相为液态水,第二相为水蒸汽,空化模型为Zwart-Gerber-Belamari 模型,空化压力为2 340 Pa。工作压力为101 325 Pa。润滑方式为水浴润滑,故将水膜一端设为压力入口,另一端设为压力出口,相对压力均为0。水膜的外表面为流固耦合面,内表面为旋转壁面,转速为轴颈转速。

为研究该种轴承的轴瓦变形特点,采用的模型参数为t1=t2=4 mm,E1=1 000 MPa,ν1=0.4,E2=7.84 MPa,ν2=0.47,偏心率ε为0.2~0.9。为研究轴瓦厚度分配对轴瓦变形的影响,令总轴瓦厚度不变,即t1+t2=8 mm,t1分别为4、5、6、7 mm;为研究塑料层轴瓦弹性模量对轴瓦变形的影响,令ν1=0.4,E2=7.84 MPa,ν2=0.47,E1分别为400、600、800、1 000、1 200 MPa。

2.3 计算模型的验证

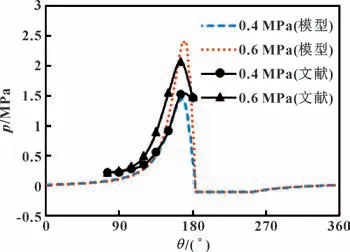

所采用的流体计算模型曾在文献[16]中验证,为了进一步验证计算结果的正确性,将文中水膜压力计算结果与LITWIN 和OLSZEWSKI[17]的测量结果进行了对比,结果如图4 所示。实验工况为比压(F/(LD))0.4 MPa 和0.6 MPa,转速660 r/min。文中计算结果与文献[17]结果吻合较好,表明文中模型能够较真实地反映水膜压力分布。其中压力的差异可能是由于实验有入口流速,使水膜中的空化区域减小引起的。

图4 不同比压下模型的压力分布与文献[17]实验结果对比Fig.4 Comparison of pressure distribution of the model with experimental results in literature 17 at different specific pressures

为验证轴瓦变形计算的准确性,文中仿真计算了带槽的橡塑双层轴瓦和橡胶轴瓦的变形,与LITWIN[7]的实验结果进行了对比,结果如图5 所示。图5(a)(b)所示为文献[7]中不同载荷时轴心的极限位置轨迹,图5(c)(d)所示为仿真得到的相对间隙圆的轴瓦变形。结果表明,文中模型计算得到的轴瓦变形与文献[7]实验测量值相近,表明仿真模型能够较准确地计算出轴瓦变形。

图5 轴瓦变形结果对比:(a),(b)文献[7]测量结果;(c),(d)文中模型计算结果Fig.5 Comparison of bush deformation:(a),(b)test results in reference 7;(c),(d)calculation results of the model in this paper

3 仿真结果与分析

3.1 橡塑双层复合材料水润滑轴承轴瓦变形特点

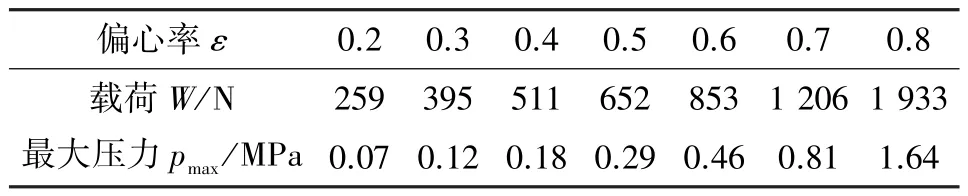

表1 给出了轴承不同偏心率时对应的轴承承载力及最大水膜压力。

表1 不同偏心率下载荷与最大压力Table 1 Load carrying capacity and maximum water film pressure of bearing at different eccentricities ε

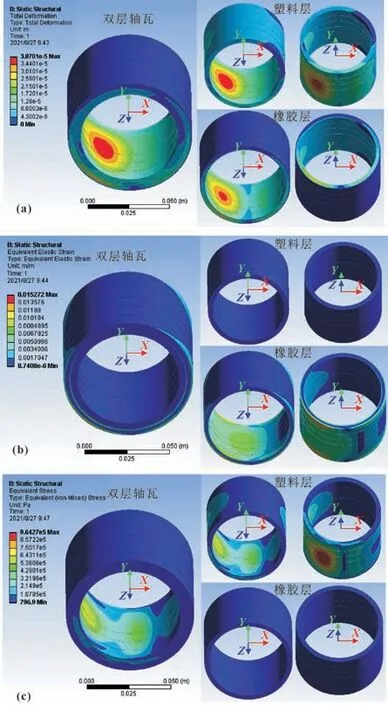

图6 示出了偏心率为0.6 时水膜的压力分布,此时水膜总承载力为853 N,最大压力为0.46 MPa。图7 示出了偏心率为0.6 时橡塑双层复合材料水润滑轴承的总轴瓦及各层轴瓦的变形、应变和应力分布。可以看出,轴瓦最大变形出现在水膜压力最大处,总轴瓦变形大小主要取决于橡胶层轴瓦变形大小;橡胶层轴瓦的应变较大,而塑料层应变很小,说明塑料层的局部变形很小;塑料层轴瓦的应力较大,最大应力为0.96 MPa,橡胶层轴瓦应力很小。

图6 水膜压力分布云图(ε=0.6)Fig.6 Pressure distribution of water film(ε=0.6)

图7 橡塑双层复合材料水润滑轴承轴瓦变形(a)、应变(b)和应力(c)分布云图(ε=0.6)Fig.7 Deformation(a),strain(b)and stress(c)distribution of rubber-plastic double-layer composite water-lubricated bearing(ε=0.6)

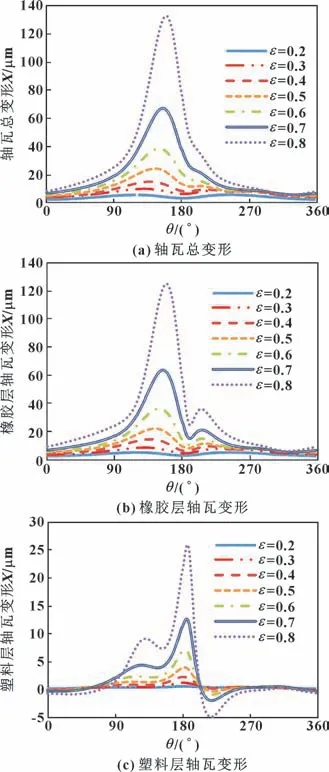

图8 所示为不同偏心率下橡塑双层轴瓦、橡胶层轴瓦、塑料层轴瓦在轴承中面(z=0)圆周方向上的变形分布曲线,其中塑料层轴瓦变形由轴瓦总变形减去橡胶层轴瓦变形计算得到。可见,在圆周方向上,随偏心率的增大(即随轴承载荷的增大),各层轴瓦的变形量随之增大,轴瓦总变形与橡胶层轴瓦变形数值相近且曲线形状相似,最大变形出现在157°附近;塑料层轴瓦自身的变形较小,最大变形出现在183°附近。这说明受轴瓦材料弹性模量的影响,轴瓦的变形主要发生在橡胶层,塑料层自身在厚度方向上变形较小;结合图7(a)可知,受橡胶层轴瓦变形的影响,塑料层轴瓦的形状仍发生了改变,但其整体发生了移动,其形状改变较橡胶层轴瓦小。

图8 不同偏心率下轴瓦圆周方向上的变形分布(z=0,t1=4 mm,E1=1 000 MPa)Fig.8 Deformation distribution of bearing bush in the circumferential direction at different eccentricities ε(z=0,t1=4 mm,E1=1 000 MPa):(a)total deformation of bearing bush;(b)rubber bush deformation;(c)plastic bush deformation

图9 所示为不同偏心率下橡塑双层轴瓦、橡胶层轴瓦、塑料层轴瓦在水膜最大压力处轴向方向的变形分布曲线。结果表明,轴向方向上的变形分布曲线与水膜压力分布一致,各层轴瓦的最大变形量均出现在轴承中面上,轴承两端的变形较小。

图9 不同偏心率下水膜最大压力处轴向方向轴瓦变形分布(t1=4 mm,E1=1 000 MPa)Fig.9 Deformation distribution of bearing bush in the axial direction at the point with maximum water film pressure at different eccentricities ε(t1=4 mm,E1=1 000 MPa):(a)total deformation of bearing bush;(b)rubber bush deformation;(c)plastic bush deformation

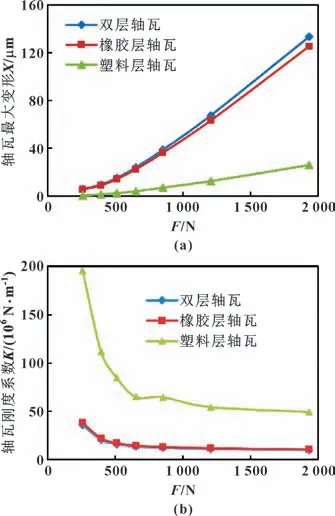

图10 所示为橡塑双层轴瓦、橡胶层轴瓦、塑料层轴瓦的最大变形及刚度系数随载荷的变化,其中刚度系数根据图10(a)计算得到。可知,当载荷由260 N 增大至1 930 N 时,双层轴瓦的最大变形由5.7 μm 增大至133 μm,刚度系数由3.6×107N/m 减小至1.0×107N/m;塑料层轴瓦的最大变形由0.6 μm 增大至26 μm,刚度系数则由1.96×108N/m 减小至4.9×107N/m。

图10 各层轴瓦最大变形(a)和刚度系数(b)随载荷的变化Fig.10 Variation of the maximum deformation(a)and stiffness coefficient(b)of bearing bush with load

3.2 轴瓦厚度分配对轴瓦变形的影响

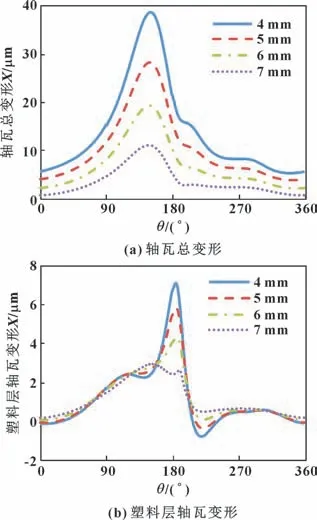

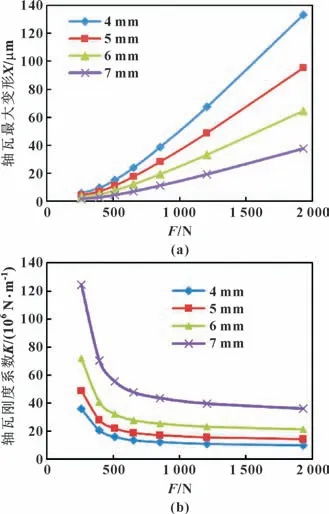

图11 所示为不同塑料层轴瓦厚度(t1)时橡塑双层轴瓦和塑料层轴瓦在轴承中面(z=0)圆周方向的变形分布,其中t1+t2=8 mm,ε=0.6,E1=1 000 MPa。结果表明,随着塑料层轴瓦厚度的增加,轴瓦总变形量近似线性减小,塑料层最大变形量线性减小,但在0°~120°及270°~360°位置变形量变化不大。图12 所示为不同t1时橡塑双层轴瓦的最大变形及刚度系数随载荷的变化。结果表明,塑料层轴瓦厚度越大,轴瓦的刚度系数越大,当t1由4 mm 增大至7 mm 时,轴瓦最大变形减小约70%,轴瓦刚度系数增大约3.5 倍。

图11 不同塑料层轴瓦厚度时轴瓦圆周方向上的变形分布(z=0,ε=0.6,E1=1 000 MPa)Fig.11 Deformation distribution of bearing bush in the circumferential direction at different plastic bush thickness t1(z=0,ε=0.6,E1=1 000 MPa):(a)total deformation of bearing bush;(b)plastic bush deformation

图12 不同塑料层轴瓦厚度时轴瓦最大变形(a)和刚度系数(b)随载荷的变化Fig.12 Variation of the maximum deformation(a)and stiffness coefficient(b)of bearing bush with load at different plastic bush thickness t1

3.3 塑料层轴瓦弹性模量对轴瓦变形的影响

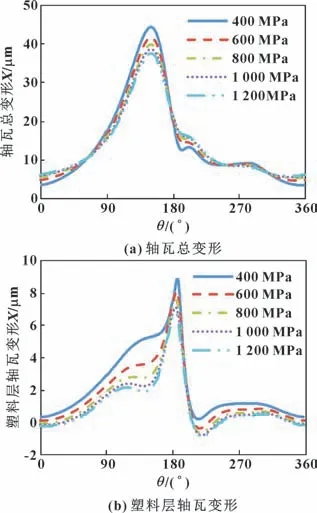

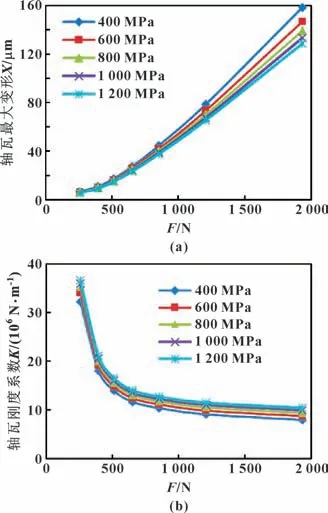

图13 所示为不同塑料层轴瓦弹性模量(E1)下橡塑双层轴瓦和塑料层轴瓦在轴承中面(z=0)圆周方向的变形分布,其中ε=0.6,t1=4 mm。图14 所示为不同E1下橡塑双层轴瓦的最大变形及刚度系数随载荷的变化。结果表明,塑料层轴瓦弹性模量的变化对轴瓦总变形和刚度系数影响较小,当E1由400 MPa 增大至1 200 MPa 时,轴瓦最大变形仅减小14%~19%,轴瓦刚度系数增大13.6%~31.3%。

图13 不同塑料层轴瓦弹性模量时轴瓦圆周方向上的变形分布(z=0,ε=0.6,t1=4 mm)Fig.13 Deformation distribution of bearing bush in the circumferential direction at different plastic bush elastic modulus E1(z=0,ε=0.6,t1=4 mm):(a)total deformation of bearing bush;(b)plastic bush deformation

图14 不同塑料层轴瓦弹性模量下轴瓦最大变形(a)和刚度系数(b)随载荷的变化Fig.14 Variation of the maximum deformation(a)and stiffness coefficient(b)of bearing bush with load at different plastic bush elastic modulus E1

4 结论

采用流固耦合数值计算方法研究了不同载荷、轴瓦厚度分配和塑料层轴瓦弹性模量下橡塑双层复合材料水润滑轴承的轴瓦变形特点和规律,得出以下结论:

(1)受轴瓦材料弹性模量的影响,轴瓦的变形主要发生在橡胶层,塑料层自身在厚度方向上变形较小;受橡胶层轴瓦变形的影响,塑料层轴瓦的形状仍发生了较大改变,但其整体发生了移动,其形状改变较橡胶层轴瓦小。

(2)随着载荷(偏心率)增大,轴瓦变形增大,轴瓦刚度系数减小。对于D=L=60 mm,c=30 μm,N=1 480 r/min,t1=t2=4 mm,E1=1 000 MPa,E2=7.84 MPa 的轴承,当载荷由259 N 增大至1 933 N(偏心率0.2~0.8)时,轴瓦总刚度系数为1.0×107~3.6 ×107N/m,塑料层轴瓦刚度系数为4.9×107~1.96×108N/m。

(3)随着塑料层轴瓦厚度的增大,轴瓦总变形量近似线性减小,轴瓦刚度系数增大;当t1由4 mm增大至7 mm 时,轴瓦最大变形减小约70%,轴瓦刚度系数增大约3.5 倍。

(4)塑料层轴瓦弹性模量的变化对轴瓦总变形和刚度系数影响较小,当E1由400 MPa 增大至1 200 MPa 时,轴瓦最大变形仅减小14%~19%,轴瓦刚度系数增大13.6%~31.3%。