基于极弧系数和转子相对偏转角的并列双转子电机齿槽转矩削弱方法研究

王 伟, 张学义*, 于成龙, 张 军, 化思展, 耿 凯, 胡文静

(1.山东理工大学 交通与车辆工程学院, 山东 淄博 255000; 2.淄博永泰电机有限公司, 山东 淄博 255000; 3.山东唐骏欧铃汽车制造有限公司, 山东 淄博 255000)

0 引言

永磁电机具有结构简单、运行可靠、体积小、质量轻、效率高等优点,但是电机磁场难以调节、磁路设计复杂、稳压控制较为复杂[1].电励磁电机控制方便,输出电压可调范围宽,但大部分电能由于励磁绕组的发热而消耗掉,效率低[2].混合励磁电机将二者优点结合,同时拥有高功率密度且调磁容易的特点[3].现有混合励磁电机主要分为串联式混合励磁电机和并联式混合励磁电机,并列双转子混合励磁同步电机属于并联式混合励磁电机,具有励磁调节效率高的优点,在电动汽车和航空电源系统中有着重要的应用前景[4].

对于串联式混合励磁电机,虽然可以在励磁线圈上通入较大电流来提高气隙磁密,但是由于硅钢片导磁能力仅为1.4T,永磁磁场和电励磁磁场共用一个磁路,当励磁电流超过一定限制,硅钢片中的磁场达到饱和,电机气隙磁密将不会增加,而对于并联式混合励磁电机,永磁磁场和电励磁磁场在各自转子中独立形成磁路,因此励磁线圈可以通入更大电流,使得仅靠电励磁达到饱和,同时由于并联式混合励磁电机的轴向长度相对于串联式混合励磁电机更长,从而引起更大的齿槽转矩,造成更大的电机振动和噪声,影响系统的控制精度.因此,采取有效措施削弱齿槽转矩是提高并列双转子电机整体性能的重要手段之一.

近年来,国内外学者对齿槽转矩进行了大量的研究.文献[5]采用曲面响应法,研究极弧系数和转子分段斜极对电机齿槽转矩的影响,结果表明,选取合理的极弧系数、分段数、分段角度可以有效的减小气隙磁密谐波幅值,降低齿槽转矩,但是该方法存在转子加工难度大,加工成本高的缺点.文献[6]建立了包含定子齿宽的齿槽转矩解析模型,研究了不等定子齿宽度与齿槽转矩之间的影响规律,结果表明,通过优化定子槽口宽度能够抑制电机齿槽转矩,但是该方法会导致不平衡磁拉力增加.文献[7]研究气隙磁密偶次谐波对反电势和电磁转矩脉动的影响,结果表明,通过合理选取极槽配合可以削弱交替极永磁电机反电势偶次谐波,进而减小齿槽转矩,但是电机设计之初,极槽数就已确定,无法仅为了减小齿槽转矩而改变极槽数量.文献[8]提出在转子内部开辅助槽的方法来优化电机齿槽转矩,并采用优化算法确定辅助槽的最优结构尺寸,结果表明,开设偏心圆形辅助槽能够有效削弱内置切向式永磁同步电机的齿槽转矩,但是该方法会降低电机的过载能力.文献[9]分析定子斜槽结构对电机齿槽转矩的影响,发现定子斜槽数为1/Np或其整数倍时,可以减小齿槽转矩,但是该方法改变了绕组的空间分布,导致反电势波形不对称.综上所述,本文提出了一种基于优化极弧系数和转子相对偏转角的并列双转子电机齿槽转矩削弱方法,本方法不改变每个转子的空间结构,减小了转子的加工难度和加工成本.

本文以一台3相8极36槽并列双转子混合励磁电机为例,在推导分析齿槽转矩表达式的基础上,研究极弧系数和转子相对偏转角度对齿槽转矩的影响.利用Ansoft有限元软件建立仿真模型,研究不同极弧系数和不同转子相对偏转角度下,齿槽转矩的变化规律.以降低峰值齿槽转矩为目标,确定最优极弧系数和转子相对偏转角度,最终得到齿槽转矩的削弱方案.

1 齿槽转矩解析分析

齿槽转矩是永磁电机绕组不通电时永磁体和定子铁心之间相互作用产生的转矩,是由永磁体与定子齿之间相互作用力的切向分量引起的.

计算电机的齿槽转矩通常采用能量法,齿槽转矩大小等于电机内部的磁共能W对定转子相对位置角α的负导数[10,11],即:

(1)

假设定子铁心的磁导率为无穷大,储存在气隙中的能量可以近似表示为:

(2)

式(2)中:Wairgap为气隙磁场能量,μ0为真空磁导率,其大小为μ0=4π×10-7H/m,V为气隙区域的体积,B(θ,α)为空载气隙磁密,其表达式可以表示为[12]:

(3)

式(3)中:Br(θ)、hm(θ)、δ(θ,α)分别为永磁体剩磁感应强度、永磁体磁化方向长度沿电机旋转方向变化角度的函数、有效气隙长度沿气隙圆周的分布.将式(3)代入到式(2)中可得:

(4)

式(4)中:La为电枢铁心的轴向长度;R1和R2分别为转子外半径和定子内半径.

(5)

其中:

(6)

(7)

式(6)、(7)中:αp为极弧系数;p为极对数,Br为永磁体剩余磁化强度.

(8)

将式(5)~(8)代入式(4)中,再将式(4)代入式(1)中,可以得到齿槽转矩的表达式为:

(9)

式(9)中:Z为定子槽数,n为使nZ/2p为整数的整数.

(10)

式(10)中:N为线圈匝数,I为线圈中的电流大小.

由于两个转子并列排布,共用一个定子,因此并列双转子电机的齿槽转矩等于每个转子齿槽转矩之和[15],即:

Tcog=Tcog1+Tcog2

(11)

(12)

因此,并列双转子电机齿槽转矩解析式为:

(13)

式(13)中:La1、La2分别为永磁转子铁芯和电励磁转子铁芯的轴向长度,α、β分别为永磁转子和电励磁转子的相对位置角.

两个转子不偏转,每极互相对应的情况下β=α,若两个转子互相偏转,则β=α+θ,θ为两个转子的相对偏转角.因此并列双转子电机齿槽转矩解析式可以写为:

(14)

综合以上分析,并列双转子电机的齿槽转矩大小与极弧系数和转子相对偏转角度有关.而传统串联式混合励磁电机仅有一个转子,无法通过偏转转子磁极来进行齿槽转矩优化,本文选取的并列双转子电机可以通过选取合适的极弧系数αp和相对偏转角度θ来有效削弱电机齿槽转矩.

2 并列双转子混合励磁电机参数

电机的主要参数如表1所示.双转子中永磁转子采用最常见的表贴式结构,永磁钢材料采用钕铁硼(NdFe35),其剩磁为1.18 T,矫顽力为875 kA/m,磁能积为270 kJ/m3.电励磁转子采用凸极结构,每个凸极上缠绕100匝线圈.定子铁芯和转子铁芯均采用DW310-35.利用Ansoft有限元软件建立三维仿真模型,其结构如图1所示.

图1 并列双转子混合励磁电机结构示意图

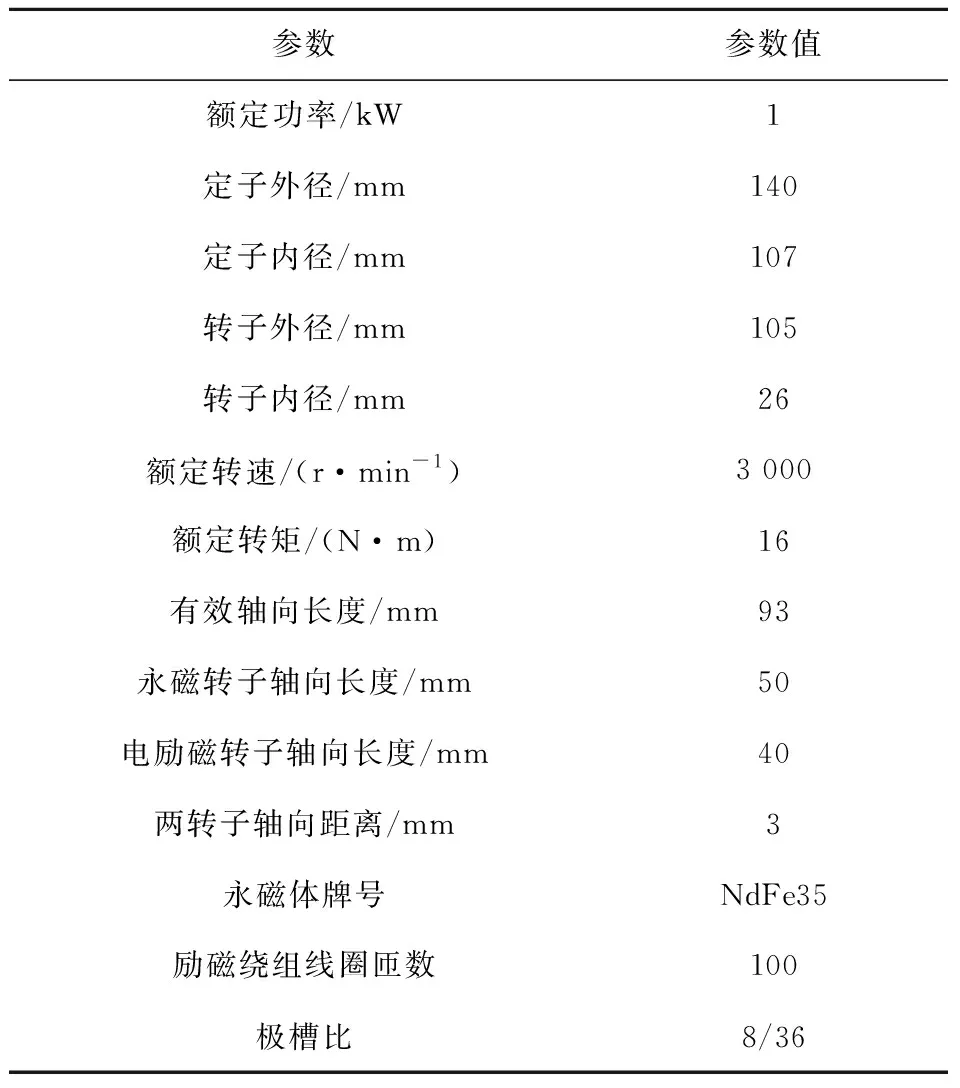

表1 电机的主要参数

3 极弧系数对并列双转子混合励磁电机齿槽转矩的影响

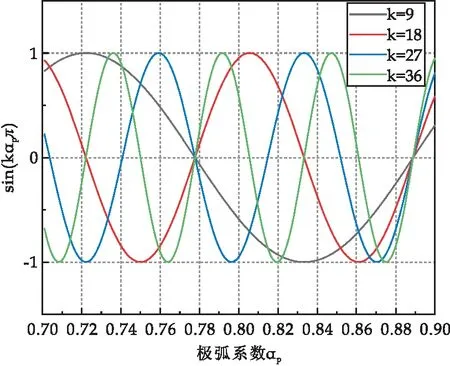

图2 sin(kαpπ)随αp的变化曲线

由于并列双转子混合励磁电机中两个转子极数相同,且共用同一个定子,因此2p和z为相同值,极弧系数的计算也相同,为了简便计算,可以将两个并列的转子设定为相同的极弧系数.

通过Ansoft软件对不同极弧系数的模型进行仿真分析,可以得到不同极弧系数下的齿槽转矩波形图,如图3所示.由图3可得,优化前齿槽转矩波动幅值为526 mN·m,当极弧系数αp取值为8/9时齿槽转矩波动幅值为259 mN·m,极弧系数αp取值为7/9时齿槽转矩波动幅值为211 mN·m,相较于优化前齿槽转矩波动幅值降低了59.9%.

图3 不同极弧系数时的齿槽转矩波形图

理论上只要选取合适的极弧系数,使得Brk的值为零,就可以消除齿槽转矩.但是从图3可知,选取合适的极弧系数后,齿槽转矩明显减小,但并没有被消除,这是由于本文的分析方法为理论分析,实际电机运行中还存在漏磁和饱和的影响.但这并不能否定本文方法对齿槽转矩削弱的有效性.

4 转子相对偏转角度对并列双转子混合励磁电机齿槽转矩的影响

由式(14)可知,并列双转子电机的齿槽转矩还和两个转子的相对位置有关,适当调整两个转子的相对偏转角度,如图4所示,使得式(15)最小,可以有效减小电机的齿槽转矩,提高电机性能.

图4 两转子相对偏转角度示意图

(15)

基于本文的电机模型,计算可得θ=mπ/36n(n=2,4,6,……;m=1,3,5……),由式(7)可知,随着n的增大,Brn会越来越小,即式(15)中正弦函数的幅值会越来越小,对齿槽转矩的影响也就越小,因此θ的取值中,n应为其能取到的最大值,即n=2,带入计算可得θ=mπ/72,分别带入m=1,3,5并转换为角度制得θ的值分别为2.5 °、7.5 °、12.5 °,因此理论上,两转子之间偏转2.5 °、7.5 °、12.5 °,可有效降低齿槽转矩.

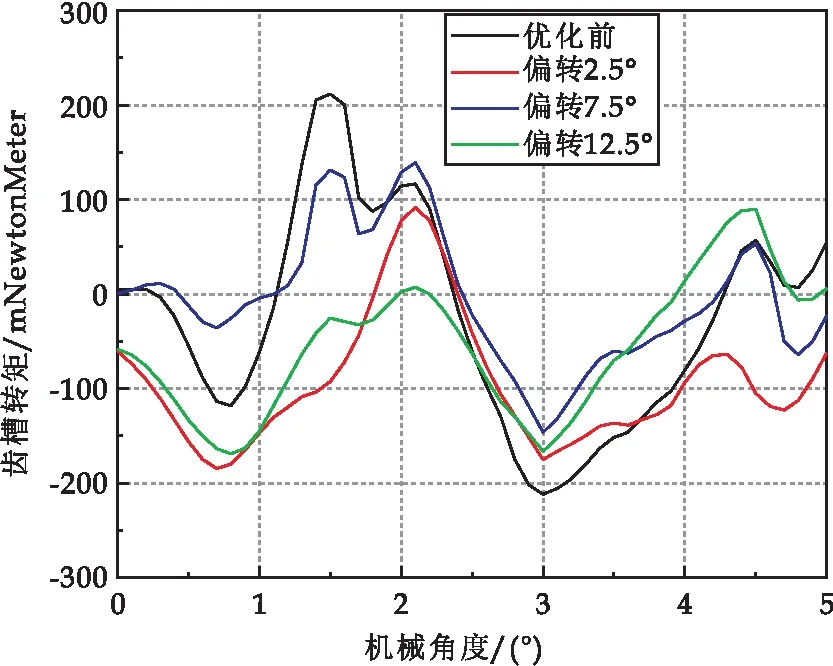

通过Ansoft软件分别对两转子相对偏转角度为2.5 °、7.5 °、12.5 °的模型进行仿真分析,可以得到两转子不同相对偏转角度下的齿槽转矩波形图.图5为两转子不同相对偏转角度下的齿槽转矩波形,图6为齿槽转矩波动幅值随两转子不同相对偏转角度的变化曲线.从图5中可以看出,当两转子偏转2.5 °、7.5 °、12.5 °时,齿槽转矩幅值均有所下降,验证了上述理论分析的正确性;从图6中可以看到两转子未相对偏转时,齿槽转矩的最大值为211 mN·m,两转子偏转2.5 °、7.5 °、12.5 °时,齿槽转矩的最大值分别为184 mN·m、146 mN·m、168 mN·m,相对偏转角度为7.5 °时,齿槽转矩最小,相较于未偏转时,电机的齿槽转矩波动幅值降低了30.8%.

图5 两转子不同相对偏转角度下齿槽转矩波形图

图6 波动幅值随两转子不同相对偏转角度的变化曲线

5 优化结果分析

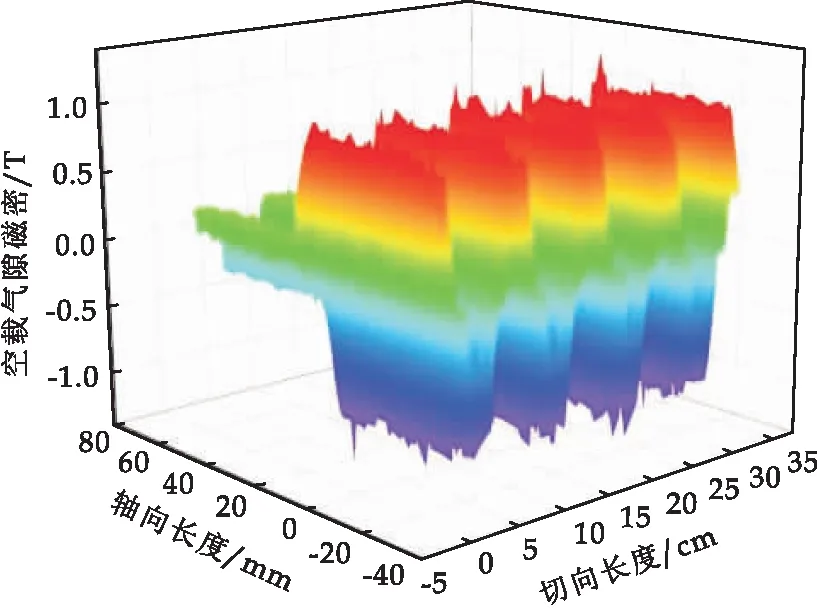

根据仿真分析,8极36槽并列双转子电机的最佳极弧系数为7/9,最优转子相对偏转角度为7.5 °,优化前后空载气隙磁密图分别如图7和图8所示.由图7和图8可知,虽然优化后的永磁侧和电励磁侧空载气隙磁密波形幅值均略微有所下降,但是优化后电机的径向气隙磁密曲线相较于优化前突变更小,更加光滑,波形更接近矩形波.

图7 优化前空载径向气隙磁密

图8 优化后空载径向气隙磁密

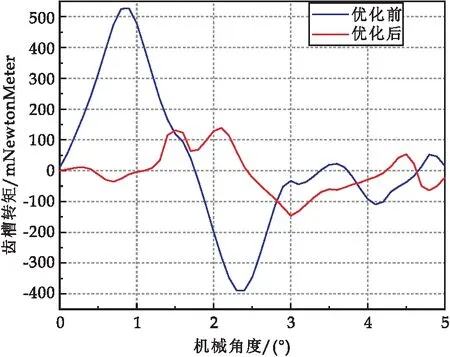

优化前后的齿槽转矩波形及其谐波含量对比分别如图9和图10所示.

图9 优化前后齿槽转矩波形

图10 优化前后齿槽转矩谐波对比

由图9和图10可知,优化之后,电机的齿槽转矩幅值及各次谐波幅值均得到明显的削弱:齿槽转矩幅值由526 mN·m减小到了146 mN·m,降低了72.2%,齿槽转矩2次谐波和4次谐波分别降低了76.2%和69.9%,其余高次谐波含量也显著降低.

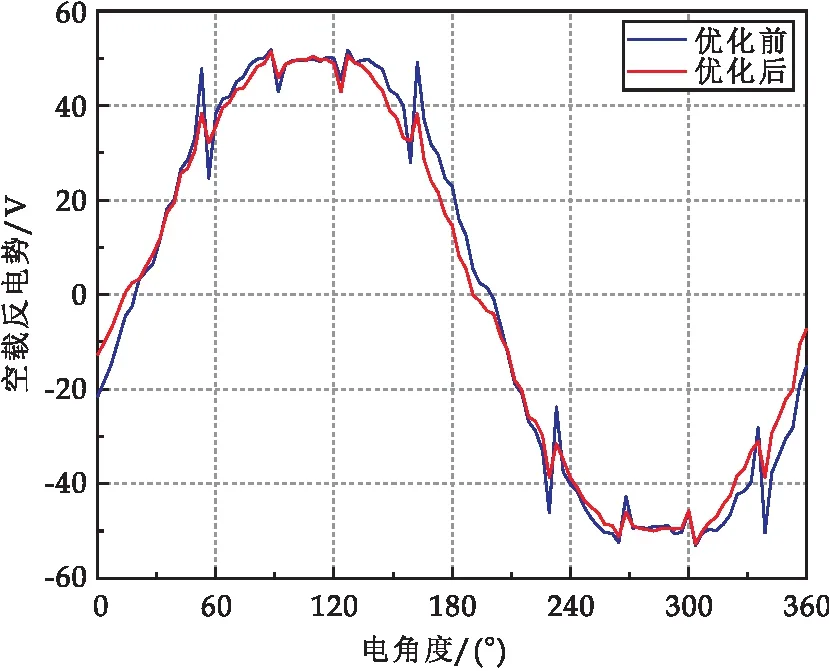

优化前后的空载反电势波形及其谐波含量对比如图11和图12所示.由图11可知,优化前后,空载反电势幅值分别为53.1 V和52.7 V,基本保持不变,但优化前电机空载反电势波形在波峰和波谷处有较明显的脉动;优化后电机空载反电势波形曲线更加平滑;由图12可知,优化前后电机空载反电势基波幅值分别为54.2 V和53.1 V,略微有所下降,但3次和5次谐波幅值下降明显,表明优化后的电机输出转矩将更加平稳.

图11 优化前后空载反电势波形

图12 优化前后空载反电势谐波对比

6 结论

本文以一台并列双转子混合励磁电机为研究对象,采用能量法建立了电机齿槽转矩的数学模型,推导出极弧系数和转子相对偏转角度影响齿槽转矩的表达式,给出最优极弧系数和最佳转子相对偏转角度的确定方法,通过有限元仿真确定了电机的最佳参数组合.仿真结果表明,当极弧系数为7/9,两个转子相对偏转角度为7.5 °时,齿槽转矩最小为146 mN·m,与优化前相比下降了72.2%,齿槽转矩得到明显抑制,同时优化后空载反电势幅值基本不变,波形谐波畸变率减小了18.9%,反电势波形更加平滑.仿真结果与理论推导结果基本一致,验证了上述理论分析的正确性和优化设计的有效性.