环氧树脂改性多异氰酸酯微胶囊的制备及其防砂性能

杨晓武 ,郭 梦, 徐 静, 程晓亮, 陈志刚, 张 康, 王 晨*

(1.陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021; 2.中国石油长庆油田分公司 西安长庆化工集团有限公司, 陕西 西安 710018; 3.中国石油长庆油田分公司 第三采气厂, 内蒙古 鄂尔多斯 017300)

0 引言

在油井开采过程中,开采施工所产生的压力加剧油井出砂,导致开采率降低,影响油田开采效益[1,2].同时,由于注采矛盾、地层污染等问题的共同作用,加剧油井出砂[3],严重制约疏松油藏的有效开发.因此,发展先进可靠的防砂抑砂手段是增强油井高产[4]、稳产的重要措施,对稠油油田开采具有重大的意义.

目前,主要使用的防砂抑砂技术包括机械防砂和化学防砂,由于操作难易程度不同和油井局限性,机械防砂方法不能广泛适用于所有井筒,常用的化学固砂方法根据工艺原理的不同,主要分为人工井壁法[5-7]、树脂胶结法[8]和其他化学固砂法[9].其中,人工井壁法无法精准的实现固砂,存在不稳定性且操作难度大;树脂胶结法中树脂粘度大,流动性差且不耐高温;其他化学固砂主要指使用具有粘结效果的复合材料进行固砂,但材料成本高昂,制备方案复杂并不适合广泛使用.因此,使用微胶囊手段的相分离法或复相乳液法[10]将微粒包衣,增加适用范围,但相分离法需要考虑分散物质和芯材的溶解度等多种因素,故选用复相乳液法制备微胶囊.

异氰酸酯对水敏感度高,储存寿命短,限制它们的用途[11].为克服这些缺点,开发出封闭异氰酸酯的方法主要有使用封闭剂阻断-NCO[12,13]和通过微胶囊覆盖-NCO基团[14].然而,由于高脱封闭温度释放-NCO基团使封闭型异氰酸酯的应用受到限制[15].阻断异氰酸酯的另一种方法是制备微胶囊,将高反应活性的多异氰酸酯利用环氧树脂具有多个位于聚合物链末端的环氧基团进行包覆,形成更高分子量的聚合物[16],在温度和压力的条件下与适当的硬化试剂反应或催化反应,在地层发生固化反应,将砂粒粘结起来,达到固结的效果[17].

2015年,Haghayegh M等[18]通过以IPDI与TMP为反应物,通过原位聚合法制备微胶囊,用聚氨酯壳包封愈合剂.2017年,Cao等[19]研究具有不同DDSQ负载比的环氧树脂的性能.单DDSQ显示出更多的柔性结构并更好地使环氧树脂增韧,聚DDSQ显示出更好的耐热性,然而POSS单价昂贵,无法广泛使用.2022年,Efterpi Avdeliodi等[20]在改性酚醛清漆树脂下,合成含有异氰酸酯化合物的微胶囊(MC) .但在室温下保存情况较差,在惰性条件下储存情况相对良好.

本文通过二苯基甲烷二异氰酸酯多聚体(MDIP) 与环氧树脂(E-51) 反应生成环氧改性异氰酸酯(EMP),再通过复相乳液法制备出EMP微胶囊固砂液,使其既具备微胶囊固砂液的高渗透性,又具有环氧树脂固结的高强度.由于释气反应的存在,可增加固结砂柱的渗透率.同时,固砂液采用微胶囊的形式,解决环氧树脂粘度大、流动性差、不易操作的问题.

1 实验部分

1.1 仪器与试剂

1.1.1 主要试剂

环氧树脂(E-51),化学纯,山东优索化工科技有限公司;二苯基甲烷二异氰酸酯多聚体(MDIP),分析纯,万华化学集团股份有限公司;丙二醇甲醚醋酸酯(PMA),二月桂酸二丁基锡,分析纯,麦克林试剂有限公司;十二烷基苯磺酸钠,分析纯,天津市大茂化学试剂厂;Tween-20,化学纯,上海山浦化工有限公司;EL-40,工业级,江苏省海安石油化工厂.

1.1.2 主要仪器

傅里叶变换红外光谱仪(VERTEX-80),德国布鲁克Bruker公司;热重分析仪(TGA-Q500),美国TA公司; 扫描电镜(FEI Q45) 美国FEI公司

1.2 实验方法

1.2.1 环氧树脂改性多异氰酸酯固砂剂

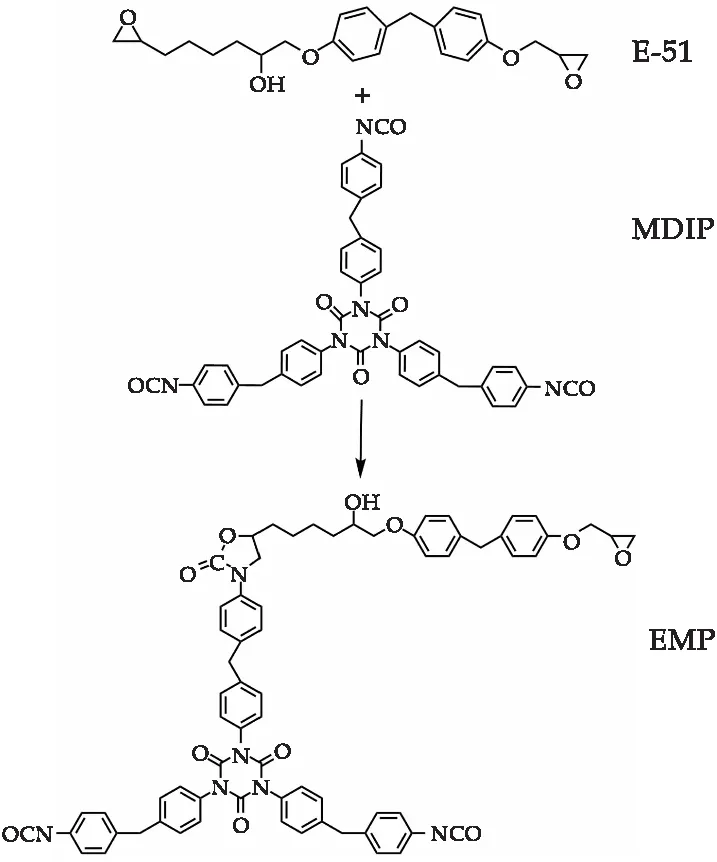

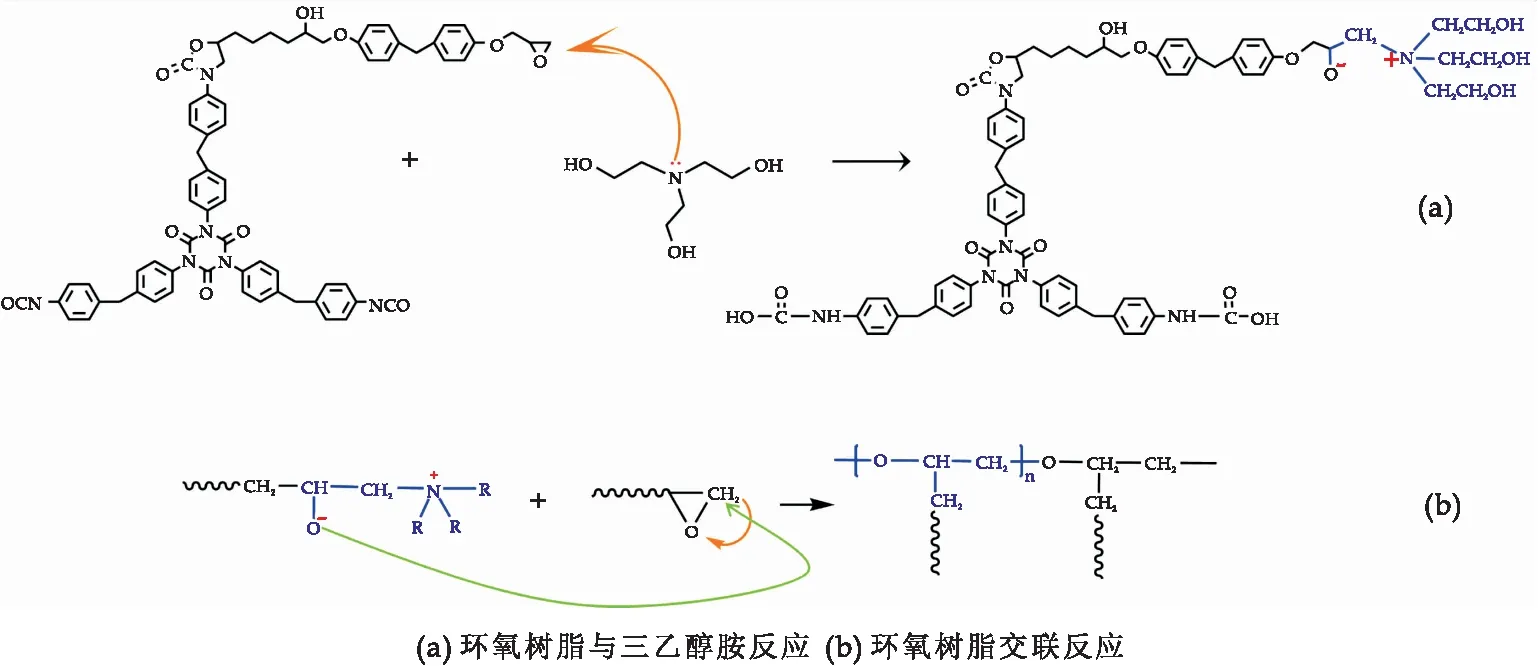

在具备搅拌装置、冷凝管和干燥管的250 mL三口烧瓶中加入丙二醇甲醚醋酸酯(PMA) 为溶剂,加入二苯基甲烷二异氰酸酯多聚体(MDIP,19.09 g,50 mmol) 和环氧树脂(E-51,19.92 g,50 mmol) .在反应开始之前滴加催化剂二月桂酸二丁基锡,添加量为反应物质量的0.01%.在氮气的保护下升温至60 ℃,反应2~3 h,冷却即可得到环氧树脂改性多异氰酸酯(EMP),合成原理如图1所示.

图1 EMP的合成原理示意图

1.2.2 环氧改性多异氰酸酯微胶囊固砂液的制备

根据微胶囊制备原理,采用复相乳液法制备EMP微胶囊固砂液,该微胶囊固砂液的粒径和稳定性都表现优良.

将EMP (20 g)和 EL-40+Tween-20(0.64 g+0.16 g) 的混合体系乳化剂进行物理共混,在高速搅拌器中以500 rpm的速率搅拌2 min,再在100 rpm的搅拌速率下滴加27 g水,滴加速率为5 g/min.滴加完毕后将搅拌速率调高到600 rpm,搅拌5 min即可得到EMP微胶囊固砂液.

1.3 产物的表征及性能测试

1.3.1 FTIR表征

采用KBr压片制样法,利用傅里叶变换红外光谱仪对表面活性剂EMP进行结构表征.

1.3.2 核磁共振氢谱测定(1H-NMR)

利用核磁共振波谱仪表征EMP结构,以二甲基亚砜(DMSO) 为溶剂,共振频率为400 MHz.

1.3.3 热重测试(TG)

采用TGA-55热重分析仪(TGA) 对表面活性剂EMP的热稳定性进行测试,升温温度范围为30 ℃~600 ℃.

1.4 EMP/MDIP微胶囊表征测试

1.4.1 EMP/MDIP微胶囊固砂液粒径测定

将质量浓度为10%的EMP/MDIP微胶囊固砂液稀释到0.01%.采用Blue Label型号的纳米力度粒径分析仪对微胶囊固砂液的粒径大小及其分布情况进行测定.

1.4.2 EMP/MDIP微胶囊固砂液稳定性测定

制备质量浓度为10%的EMP/MDIP微胶囊固砂液,采用Turbiscan Lab稳定性分析仪对其TSI进行测定.

1.4.3 EMP/MDIP微胶囊固砂液微观形貌观测

采用显微镜观察EMP/MDIP微胶囊固砂液形貌及尺寸大小.采用美国FEI公司FEI Q45型扫描电镜观察EMP/MDIP微胶囊微观形貌.

1.4.4 EMP/MDIP微胶囊固砂液抑砂效果评价

将固结砂加工成Ф2.5 cm×2.5 cm的砂柱,按照SY 5276-91-化学防砂人工岩心抗折、抗压强度及渗透率测定方法[21]标准,在AI-7000-NGD型伺服材料多功能高低温控制试验机上测试其抗压强度,利用高温覆压孔渗测定仪测定固砂样的渗透率,按照Q/SLCG 0097-2014《分子膜抑砂剂技术要求(防砂液) 》进行测定耐冲刷性能.

2 结果与讨论

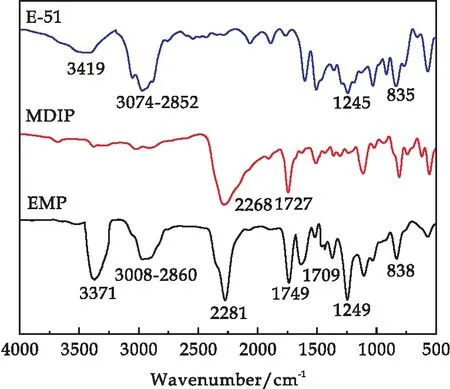

2.1 EMP红外光谱分析

环氧树脂E-51、MDIP和EMP的红外光谱吸收曲线如图2所示.在环氧树脂E-51的红外谱图中,3 419 cm-1是-OH的伸缩振动吸收峰,3 074~2 852 cm-1是-CH的伸缩振动吸收峰,1 245 cm-1是苯环骨架伸缩振动吸收峰,835 cm-1是环氧基团的特征吸收峰;在MDIT的红外谱图中,2 268 cm-1是N=C=O 的伸缩振动吸收峰,1 727 cm-1是C=О的伸缩振动吸收峰;在EMP的红外谱图中,3 371 cm-1是-OH的伸缩振动吸收峰,3 008~2 862 cm-1是-CH的伸缩振动吸收峰,1 749 cm-1是唑烷酮的特征吸收峰,同时还存在2 297 cm-1的N=C=O的伸缩振动吸收峰、1 727 cm-1是 C=О的伸缩振动吸收峰,1 249 cm-1是苯环骨架伸缩振动吸收峰,838 cm-1是环氧基团的特征吸收峰;表明环氧树脂E-51与MDIP发生反应,成功合成EMP.

图2 环氧树脂E-51、MDIP和EMP的FTIR图

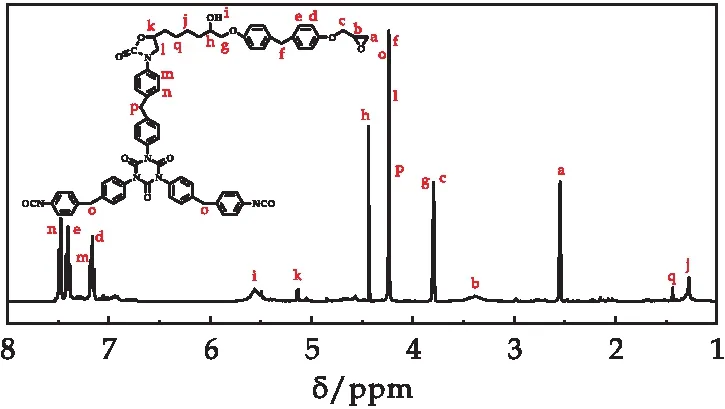

2.2 EMP核磁分析

采用1H NMR 进一步分析EMP 的化学结构如图3所示.在 EMP 的1H NMR 图中出现的化学位移吸收峰中,δ =2.60(a) (d,2H) 为环氧基上亚甲基(-CH2-) 的特征峰,δ =3.48(b) (m,2H) 为环氧基上次甲基的特征峰,δ=3.81(c) (d,2H) 为环氧树脂上与氧原子相连的亚甲基的特征峰,δ=7.16(d) (d,1H) 为环氧树脂E-51的苯环上靠近环氧基的(-CH) 的特征峰,δ =7.38(e) (d,1H) 和δ =7.26(g) (d,2H) 为环氧树脂E-51的苯环上远离环氧基的-CH的特征峰,δ =4.23(f,l) (s,2H) (d,2H) 为苯环与苯环之间亚甲基(-CH2-) 和唑烷酮上与氮原子相连的亚甲基的特征峰,δ=4.42(h) (m,1H) 为环氧树脂上与羟基相连的次甲基的特征峰,δ=5.56(i) (s,1H) 为羟基的特征峰,δ=1.27(j) (m,2H) 为环氧树脂E-51长链的亚甲基的特征峰,δ= 5.13(k) (m,1H) 为唑烷酮上与氧原子相连的次甲基的特征峰,δ=7.18(m) (d,1H) 为MDIP苯环上靠近唑烷酮的-CH的特征峰,δ=7.47(n) (d,1H) 为MDIP苯环上远离唑烷酮的-CH的特征峰,表面成功制备EMP.

图3 EMP的核磁共振氢谱图

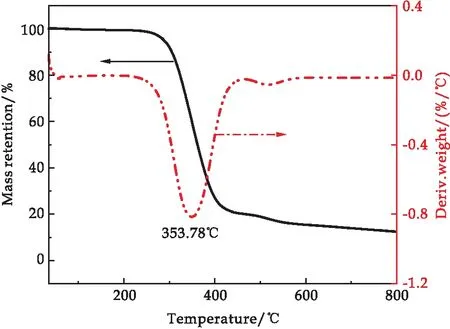

2.3 EMP热重分析

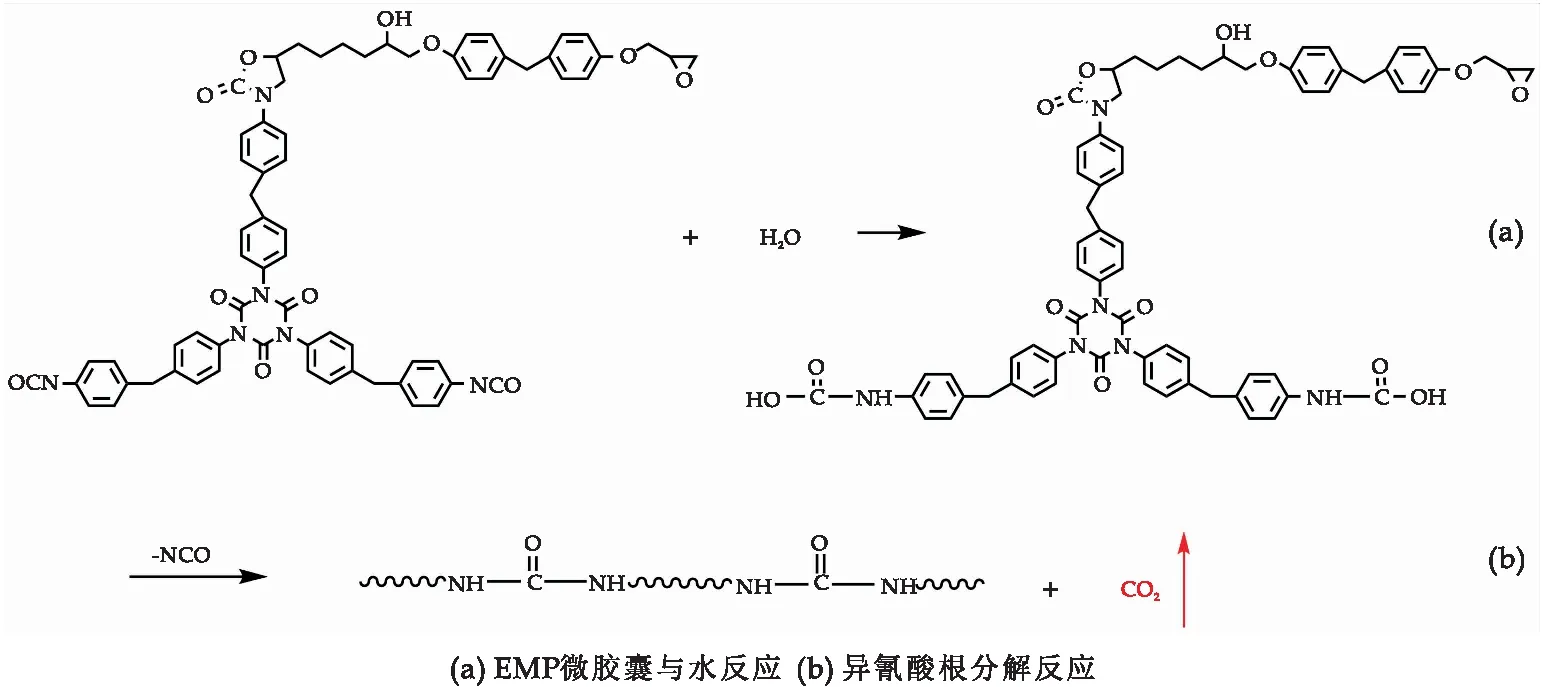

对EMP进行热重测试,得到热重曲线图如图4所示.EMP的热分解过程主要集中在353.78 ℃左右.环氧树脂E-51和MDIP反应生成的唑烷酮基团在330℃以上开始热分解,得到环氧树脂和多异氰酸酯,热分解反应式如图5 (a) 所示,唑烷酮分解产生的MDIP会发生自聚合反应,生成碳化二亚胺结构,同时释放出二氧化碳气体,分解产生的MDIP会发生自聚,如图5 (b) 所示,环氧树脂E-51在300 ℃以上时也会发生热分解,产物为环氧乙烷、苯酚和甲醛,反应式如图5 (c) 所示.

图4 MP的热重分析图

图5 EMP热降解反应式

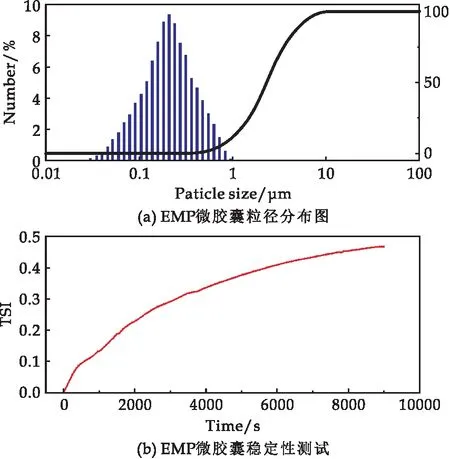

2.4 EMP微胶囊粒径和稳定性分析

由图6 (a)、(b) 可知,所制得的EMP微胶囊固砂液的平均粒径为0.135 9 μm,动力学稳定指数为0.468.粒度分布范围较小,说明EMP微胶囊固砂液的粒径分布均一且微小,具有较好的稳定性.

图6 EMP微胶囊粒径分布图和稳定性测试

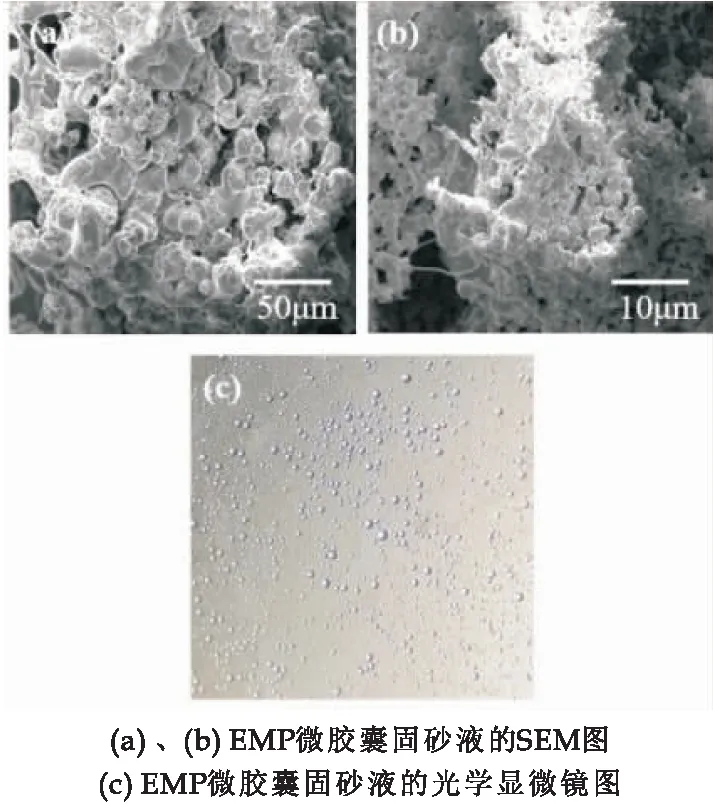

2.5 EMP微胶囊微观形貌观测

EMP微胶囊的SEM如图7(a)、(b) 所示.EMP微胶囊固砂液体系中微胶囊球体尺寸大小较为统一,其直径在1~3 μm之间.微胶囊之间有相互的粘连且微胶囊的球体形态并不规则,且呈三维空间层层堆砌的结构,为的结构,利用光学显微镜对质量分数为1%的EMP微胶囊固砂液进行形貌及分布尺寸观测如图7(c)所示,EMP微胶囊固砂液呈现相对均匀的微球体分布,球体之间基本无粘连稳定存在.表明EMP微胶囊的成功制备.

图7 EMP微胶囊的SEM图及光学显微镜图

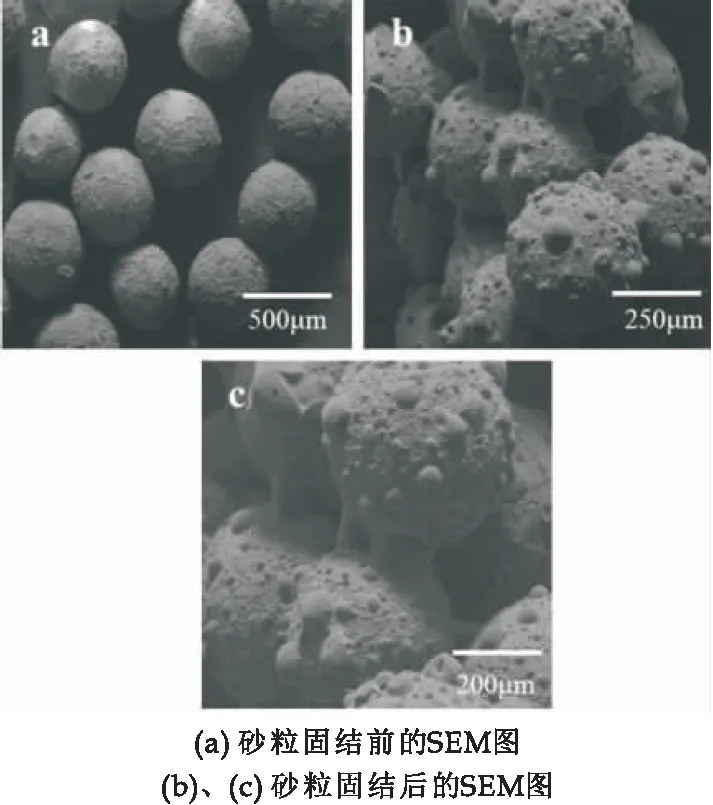

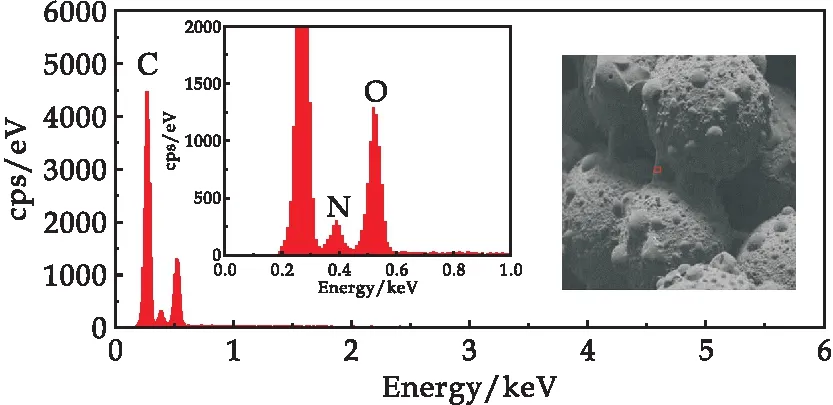

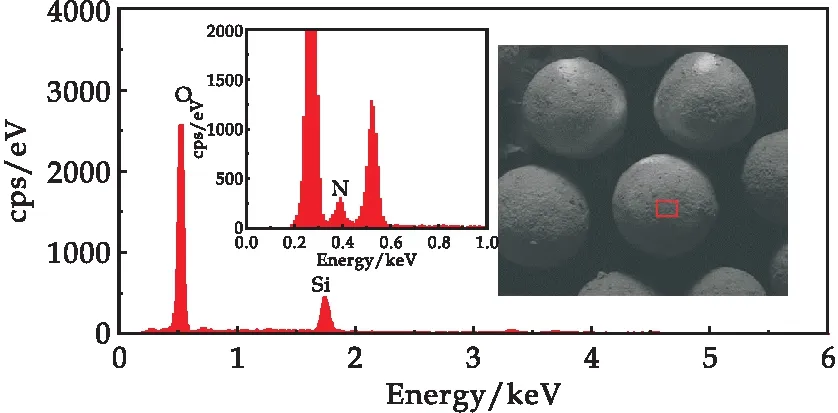

2.6 砂柱固结微观形貌图及EDS能谱分析

由图8(a)、(b)、(c)可知,加入EMP微胶囊固砂液后,砂粒之间接触的点与点、面与面都相互粘结,成为一个整体.表明固砂液对粉细砂具备良好的粘结作用,可以达到防砂固砂的效果.由图9固结砂粒与砂粒之间的EDS图及表1可知,砂粒与砂粒之间的物质主要含有C、N、O三种元素,与EMP微胶囊的元素组成是相同的,说明所制备的EMP微胶囊固砂液可以对砂粒起到固结作用.由图10砂粒外表面的EDS图及表1可知,砂粒外表面含有的元素主要为C、N、O三种元素,说明EMP微胶囊固砂液不仅是粘结砂粒与砂粒想接触的点、线,还整个包覆于砂粒的外表面,达到增强固结强度的效果.

表1 元素分析表

图8 砂粒固结前后的SEM图

图9 固结砂粒间的EDS图

图10 固结砂粒表面的EDS图

2.7 砂柱固结的影响因素

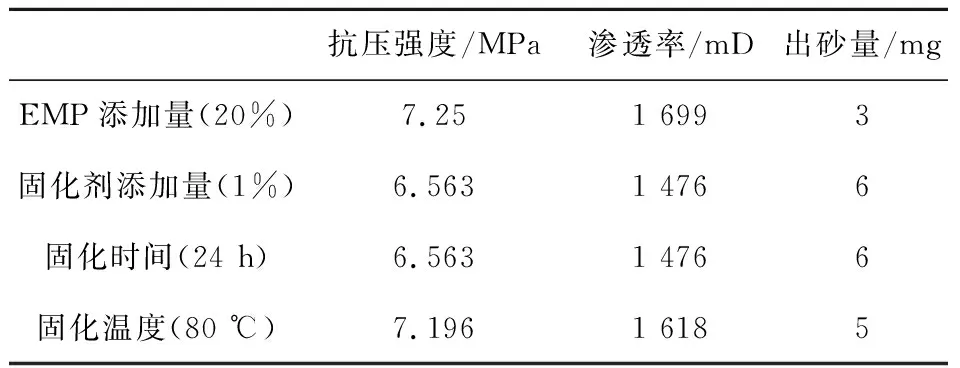

为考察EMP的添加量、固化剂添加量、固化时间和固化温度对固结砂柱的抗压强度、渗透率和耐冲刷性能的影响,进行单变量测试,最优数据如表2所示(当考察某一变量时,其他变量保持不变).在EMP微胶囊固砂液中,由于异氰酸根的活性高,能同所有的活泼氢发生反应,所以异氰酸根在固化剂反应的同时,也会与水发生反应,异氰酸根与水反应会生成CO2.EMP添加量的增加,体系中-NCO的含量也在增加,生成二氧化碳的量增加,气体孔道增多,所以渗透率呈现增大的趋势.固化剂三乙醇胺添加量过小时,与E51不能完全反应,过量时反应中剩余的E51呈胶粘态,导致抗压强度低.固化温度与时间会直接影响砂柱的抗压强度,分子间的热运动有利于固砂剂分布均匀,增强其粘结性与抗压强度.

表2 砂柱固结的影响因素

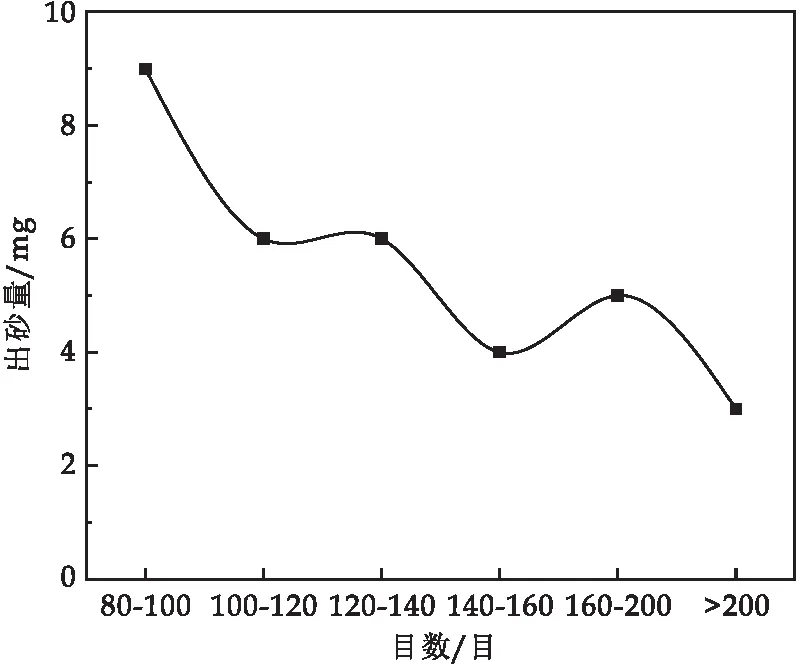

2.8 砂柱固结的影响因素

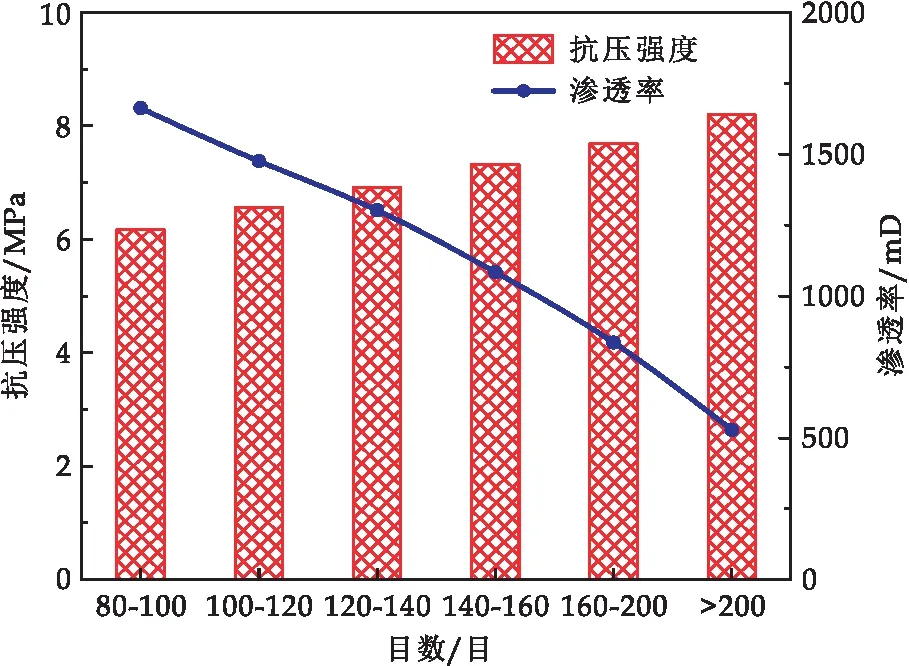

考察砂粒粒径对砂柱固结的抗压强度、渗透率和耐冲刷性能的影响,当粉细砂为100 g,EMP微胶囊分散液的添加量为20%,固化剂添加量为1%,固化温度为80 ℃,固化时间为24 h的条件下,砂粒粒径对砂柱固结的效果如图11、图12所示,当砂粒粒径增大,砂粒间的空隙变大,EMP微胶囊固砂液发生固化反应后空隙之间相通的可能性越大,同时气体排出时也会选择阻力相对小的路径,有利于气体的排出.在环氧树脂固化后,其抗压强度也越大,耐冲刷强度也增强.

图11 砂粒粒径对砂柱固结抗压强度及渗透率的影响

图12 砂粒粒径对砂柱固结除砂量的影响

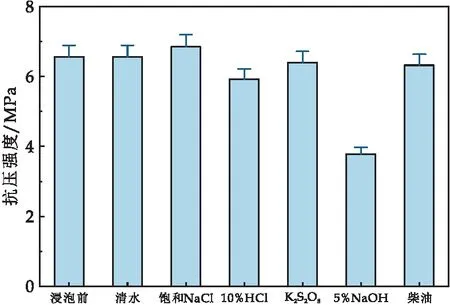

2.9 固结砂柱耐介质性

将固结好的砂柱分别置于清水、饱和NaCl溶液、10% HCl溶液、K2S2O8溶液、5% NaOH溶液、柴油中浸泡30天.取出砂柱进行干燥,测定经过浸泡的固结砂柱的抗压强度,并对其耐盐、酸、强氧化剂、碱、油的性能进行评价,测试结果如图13所示.

图13 固结砂柱耐介质性

对照组抗压强度基本没有变化,说明固结后的大分子水解过程缓慢,不影响固结砂柱的固结效果,可以达到井下固砂的需求;饱和NaCl中,NaCl溶液与微胶囊固砂液不发生反应,且其申离出的离子可以阻碍水分子进入大分子之间,从而阻碍固结大分子的水解,降低大分子的水解速率[22].10% HCl溶液和K2S2O8中,固结砂的抗压强度均略有下降,固结大分子具有较好的耐酸、耐氧化性质.柴油对固结砂柱的抗压强度基本没有影响.5% NaOH 溶液中,固结砂柱的抗压强度幅下有明显的下降,因为固结大分子中氨基甲酸酯在碱性条件下会发生水解,生成多元醇、苯胺和二氧化碳,破坏固结大分子的一部分结构,但是由于在EMP微胶囊固砂液体系中,对砂柱固结起主要作用的是环氧树脂,所以固结强度有一定下降,但是下降幅度不大.

2.10 固结机理探究

三乙醇胺属于叔胺,其氮原子上没有连接着氢原子,三乙醇胺受结构的影响,并不能像伯胺和仲胺一样,依靠氮原子上的氢原子,使环氧基发生开环反应[23].但由于三乙醇胺的氮原子上有一对孤对电子,该孤对电子可以催化环氧基团发生开环反应,进而促进环氧树脂固化.

三乙醇胺使环氧树脂固化的过程主要包括两个步骤(图14(a)、(b)).步骤(a):三乙醇胺利用其氮原子上的孤对电子对环氧基α位上的碳原子进行“攻击”,造成电子的转移.结果为氧原子得到电子,α位上的碳原子失去电子,并且与三乙醇胺中氮原子共用一对电子,使环氧基团发生开环反应,生成带有正电荷的四价铵离子和带有负电荷的氧负离子结构.这种既带有正电荷,又带有负电荷的结构称为两性离子;步骤(b):步骤(a)生成的两性离子会和另外的环氧树脂中环氧基团α位上的碳原子发生反应,使其开环,生成新的氧负离子.如此不断重复这个反应,使环氧树脂不断交联,生成环氧固结大分子.

图14 固结机理图

EMP微胶囊固砂液在微胶囊结构遭到破坏时释放出异氰酸酯,如图15(a)所示,导致异氰酸酯与体系中的水发生反应.异氰酸根与水反应生成不稳定的氨基甲酸酯,然后立即分解生成胺和二氧化碳,如图15(b)所示,气体排出的过程中形成孔道,使固结砂柱的渗透率提高.

图15 气体增孔机理图

3 结论

本文通过MDIP与环氧树脂E-51反应,制备环氧树脂改性多异氰酸酯EMP,主要结论如下:

(1) 通过FTIR、1H NMR和TG分析进行结构表征,表明MDIP与环氧树脂E-51反应,成功制备得到EMP.

(2) EMP微胶囊固砂液的平均粒径为0.135 9 μm,动力学稳定指数(TSI)为0.468,表明该微胶囊固砂液中微球粒径分布较为均一,为稳定的水包油型微胶囊体系.同时对EMP微胶囊固砂液的固结机理及固结产气、提高渗透率的机理进行分析.

(3) EMP微胶囊固砂液的结构表征表明,EMP微胶囊固砂液中存在大量直径在0.5~2 μm微胶囊结.微胶囊之间有相互的粘连且微胶囊的球体形态并不规则,微胶囊呈三维空间堆积结构,可以看出其为层层堆砌的结构,但是微胶囊的层与层之间并没有明显的分界线.

(4) 通过探究的最佳固砂配方为EMP添加量为20%,固化剂添加量为1%,固化温度为80 ℃,固化时间为24 h时.在达到油井粉细砂固结要求的同时最环保和节约成本.最佳固砂配方下固结砂柱的抗压强度为6.563 MPa,渗透率为1 476 mD,出砂量为6 mg,出砂率为0.006%,同时还具备良好的耐酸、耐盐、耐氧化性.