基于变异系数法评价不同湿热处理对大豆干燥品质的影响

袁越锦, 李沈沈, 徐英英, 赵 哲

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

大豆,又名黄豆,是我国重要的油料作物之一,含有丰富的蛋白质、脂肪、维生素和膳食纤维等营养成分[1,2].全脂大豆是饲料蛋白的优质来源,具有高蛋白、高脂肪和高能量等众多饲用价值,相较于其他大豆类饲料,具有较高的饲料利用率和满足仔猪等家畜对高能高蛋白饲料的需求[3,4].

全脂大豆中存在很多不同种类的抗营养因子,它不仅影响大豆的营养效价,而且会危害动物的健康和畜禽生产性能,成为限制全脂大豆饲用效率的主要因素.大豆中抗营养因子的生物活性大都具有热敏性.在生产中常采用湿热处理方法对大豆中的抗营养因子进行钝化或灭活处理[5].谷春梅等[6]研究发现,NaHCO3高温加热处理的豆浆胰蛋白酶抑制因子活性显著低于水处理和柠檬酸水溶液加热处理,证明碱处理的有效性.杨道强等[7]研究发现,高温高压蒸煮大豆制浆的抗营养因子去除效果明显.湿热处理不仅灭活效率高、降低致敏性快、营养损失少,而且成本低、操作和工艺简单,在生产中得到广泛的应用[8].

通过湿热处理的大豆,含水率一般为45%~60%(湿基含水量),而大豆储藏要求的含水量为<13%(湿基含水量),因此干燥是大豆湿热处理后储前的重要环节[9].在目前的研究中,大豆的干燥方式有很多种,如自然晾晒干燥、热风干燥、冷冻干燥、微波干燥和众多联合干燥等[9-12].其中,热风干燥因具有以下优点:热效率高、处理量大,操作简单且运行成本低等,成为大豆干燥应用最广泛的方式[13].

因此,本研究拟以大豆为研究对象,探究烫漂、汽蒸、NaHCO3水煮三种湿热处理对大豆干燥品质的影响,以干燥时间、爆腰率、色泽、蛋白质含量、溶解度和脲酶活性为大豆干燥评价指标,采用变异系数权重法综合评分,获得较优的湿热处理工艺,为开发利用符合饲用要求的全脂大豆提供合理的依据.

1 材料与方法

1.1 试验材料与设备

(1)试验材料:大豆,购于西安市当地农贸市场.

(2)试验设备:DHG-9070A型电热鼓风干燥箱(上海-恒科仪器有限公司)、冠亚牌SFY系列快速水分水分测定仪(深圳市冠亚电子科技有限公司)、3nh-YS3060智能型分光测色仪(深圳市三恩时科技有限公司)、YX-20LD高压灭菌锅(南北仪器有限公司)、MFJ-W153磨碎机(利仁)、JY5002型电子天平(上海舜宇恒平科学仪器有限公司)、KDN-F自动定氮仪(上海纤检仪器有限公司)、80-2型离心机(离心机上海智诚分析仪器有限公司).

1.2 试验方法

1.2.1 评价指标

(1)含水率:参照袁越锦等[14]直接采用SFY系列快速水分测定仪测定大豆湿基含水率,直接读数并记录数值.其仪器测定含水率ε原理为:

(1)

式(1)中:ε为湿基含水率,%;m0为样品的初始质量,g;mt为t时刻样品当前质量,g.

(2)爆腰率:采用质量法,干燥后称取大豆整体质量,再从中挑拣出表面裂纹的大豆进行称量,计算得出其η爆腰率:

(2)

式(2)中:η为大豆爆腰率,%;m1为干燥后大豆的总质量,g;m2为爆腰大豆颗粒质量,g.

(3)色泽:参考袁越锦等[15]将干燥后大豆粉碎至60目,采用3nh-YS3060型分光测色仪测定样品的颜色读数,每次测量5个不同位置,取平均值.色差值的计算公式为:

(3)

式(3)中:△E为色差值,L*、a*、b*为干燥后样品的颜色读数,L0、a0、b0为试验前样品的颜色读数.

(4)蛋白质含量:参考国标《GB5009.5—2016食品安全国家标准食品中蛋白质的测定》,利用凯氏定氮法进行测量[16].

(5)蛋白质溶解度:参考孙宏霞等[17]的方法,利用凯氏定氮法进行测量.

(6)脲酶活性:参考国标《GB/T8622-2006饲料用大豆制品中尿素酶活性的测定》,对大豆脲酶活性定量测定[18].饲料用大豆加热后使用,脲酶活性不得超过0.4.

(7)综合评价:以上各指标的权重系数采用变异系数法确定,首先将变量的实际值进行标准化处理,然后再采用加权平均的方法确定3种湿热处理方式对大豆干燥品质综合评分,按式(4)计算变异系数:

(4)

式(4)中:vi是表示第i项指标的变异系数;σi表示第i指标的标准差;Xi表示第i项指标的算术平均值.

按式(5)计算各指标的权重:

(5)

式(5)中:Wi为第i项指标的权重;vi为第i项指标变异系数;

采用Z-score将各项指标的数值加以标准化处理,按公式(6)计算:

(6)

式(6)中:Zij标准化的变量值;Xij为实际变量值;Xi为第i项指标的算术平均值;σi为第i项指标的标准差.

综合评分的计算将各指标标准化后的值与权重相乘求和得到,其中干燥时间、△E、脲酶活性、爆腰率指标越小越好,故在计算时作负值求和,其他指标均按照正值直接求和.

1.2.2 试验设计

将大豆在室温条件下浸泡25 min,放入密封的聚乙烯袋中,4 ℃保存72 h,得到初始含水率(28±1)%的大豆.挑选颗粒饱满、表面完整、大小一致的大豆分成3组,分别为烫漂、汽蒸、0.42%NaHCO3水煮处理.操作时,将样品按试验要求放在高压灭菌锅内,当温度达到设定值后,开始计时.

(1)未处理组:称取样品180 g,用流动水清洗干净,作为空白对照组;

(2)烫漂处理:称取样品180 g,以料液比1∶5(g∶mL)将样品放在高压灭菌锅中,设定温度100 ℃(0 MPa),时间选择3个水平:10 min、20 min、30 min(参考王小凤[19]、姜雷[20]和前期进行一系列预实验确定试验参数,下同);

(3)汽蒸处理:称取样品180 g,将样品平铺在直径22.5 cm的圆形网状托盘上,加盖汽蒸,设定温度110 ℃(0.045 MPa),时间选择3个水平:10 min、20 min[7]、30 min;

(4)NaHCO3水煮处理:称取样品180 g,介质水溶液浓度为0.42%[6],以料液比1∶5(g∶mL)将样品放在高压灭菌锅中,温度100 ℃(0 MPa),将溶液与样品共同加热,时间选择3个水平:10 min、20 min[20]、30 min.

以上每个水平重复3次.经湿热处理后,置于通风处沥干表面水分,再单层平铺到直径为22.5 cm圆形网状托盘中,设置热风干燥箱的温度为70 ℃[21],干燥时每30 min取样1次,测量物料含水率,待湿基含水率降至(11.00±1)%以下结束干燥.干燥完成后,将样品装入真空袋封存,待测.

1.3 数据分析

采用Excel 2016对原始数据进行初步整理,采用Origin 2021软件进行数据作图处理,采用SPSS 27.0软件对数据进行差异性分析(显著性水平<0.05),不同英文字母表示差异显著(P<0.05).所有试验结果以平均值±标准差表示.

2 结果与讨论

2.1 不同湿热处理方式对大豆干燥时间的影响

干燥时间是评价干燥过程中能耗高低和干燥质量好坏的重要指标之一.由图1可知,不同湿热处理方式对大豆干燥时间的影响有显著差异(P<0.05).经湿热处理的大豆干燥时间均大于未处理组[22],其中NaHCO3水煮大豆干燥所需的时间最长,汽蒸处理最短.这可能是高温湿热处理过程中,大豆内部组织结构打开,从而使外部水分进入大豆内部的可能性增大;因可溶性化合物的浸出和淀粉的糊化在大豆样品表面形成的膜会影响水分向外扩散[22],导致干燥时间延长.其中,因NaHCO3的碱性作用,明显改变大豆的细胞结构和化学成分,使可溶性化合物的浸出和淀粉糊化更加彻底,表面形成的膜厚度增加,导致干燥时间明显增长.在相同的湿热处理方式下,湿热处理时间对大豆干燥时间影响差异显著(P<0.05).随着湿热处理时间的增加,大豆蛋白等其他营养分子运动加剧,破坏其天然结构,过度的高温湿热处理彻底改变了大豆的内部结构,内部水分达到饱和状态,不会对干燥时间产生太大影响.

图1 湿热处理方式对大豆干燥时间的影响

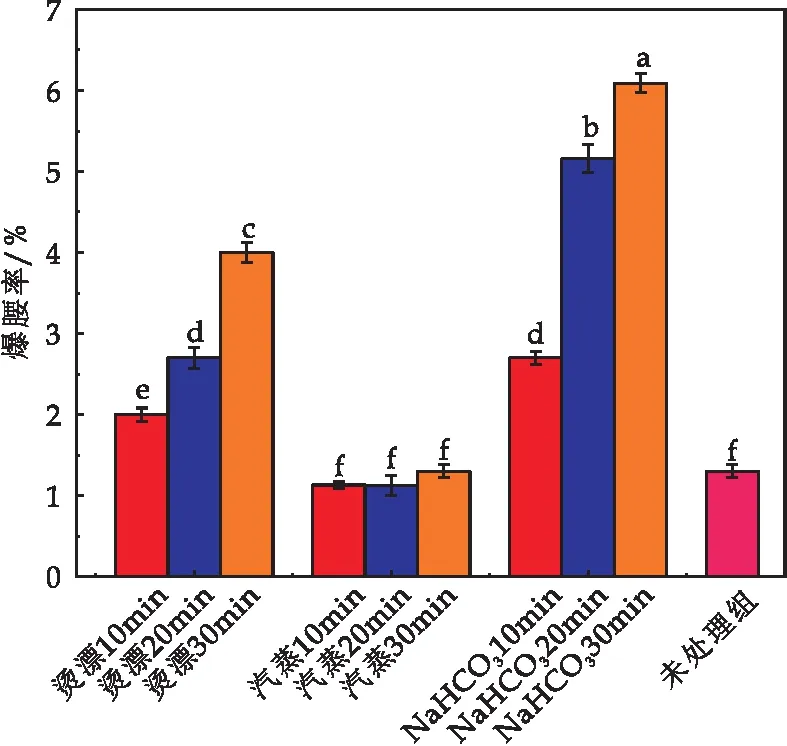

2.2 不同湿热处理方式对大豆爆腰率的影响

由图2可知,湿热处理方式的不同对大豆爆腰率的影响更为明显(P<0.05).不同湿热处理后大豆干燥的爆腰率基本呈现增大的趋势.烫漂和NaHCO3水煮的大豆干燥成品爆腰率明显高于汽蒸处理,且两者之间差异显著.这可能是高温湿热处理过程中,烫漂和NaHCO3水煮将大豆样品浸泡在溶液中,在加热过程中,蛋白质等大物质分子剧烈运动导致天然结构被破坏,大量吸收水分,形成水的内高外低的梯度.在干燥过程中,大豆受热形成外高内低的温度梯度,两个截然相反的水分运动彼此对抗,阻碍水分的移动,水分梯度越大,其内部应力梯度也会相应的增加.大豆外层由于热风的作用,使外壳失水增多,比含水率较多的内部收缩快的多,造成大豆受力变形、爆腰[23].此外,汽蒸是用热蒸汽对大豆进行处理,进入大豆内部水分较少,水分梯度较低,应力梯度在干燥过程中最小,使大豆发生的变形较小,所以汽蒸处理的大豆干燥爆腰率最低.

图2 湿热处理方式对大豆爆腰率的影响

2.3 不同湿热处理方式对大豆色泽的影响

色泽是表示大豆在干燥过程中大豆质量变化的重要指标之一[22].由表1可知,不同的湿热处理方式对大豆干燥后的△E影响显著差异(P<0.05).与未处理组相比,不同湿热处理后大豆干燥的△E基本呈现增大的趋势.汽蒸和NaHCO3水煮处理后大豆干燥成品△E明显高于烫漂处理.这可能是湿热处理过程中,汽蒸高压处理使大豆发生美拉德反应显褐色、变暗[24,25],引起L*明显变小;因NaHCO3的碱性作用,严重破坏大豆表皮细胞结构,使细胞内溶物大量流失,大豆呈现出暗黄色,引起b*明显减小.烫漂处理后大豆干燥的色泽相对较好,这可能是烫漂处理使大豆自身带有的酶钝化、失活,抑制褐变的发生,有效改善大豆干燥后的色泽.

表1 不同湿热处理方式对大豆干燥色泽的影响

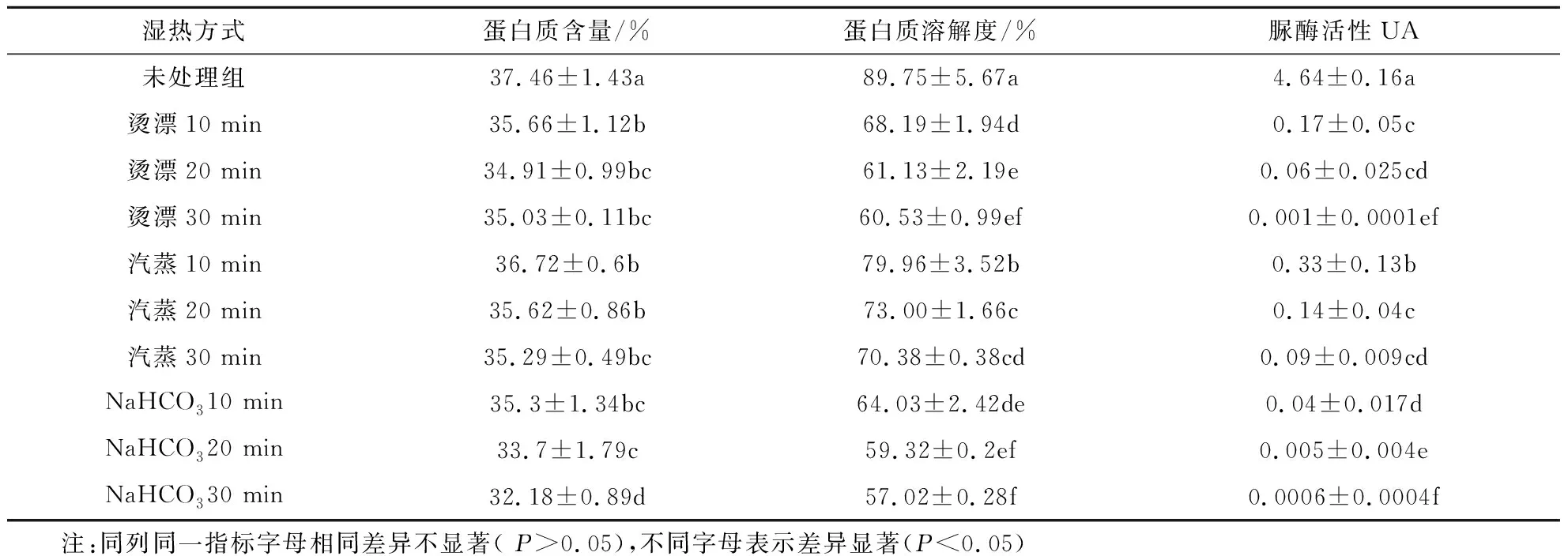

2.4 不同湿热处理方式对大豆蛋白质含量和溶解度的影响

大豆蛋白质主要7S和11S球蛋白构成,其中11S球蛋白占大豆蛋白的40%,它由6个亚基组成,每个亚基又由酸性肽链(A)和碱性肽链(B),通过疏水键和二硫键(S-S)堆积而成[26].由表2可知,与未处理组相比,不同湿热处理后干燥大豆的蛋白质含量呈现下降趋势,这可能是加热使大豆蛋白质分子亚基组分离,分子间较弱的共价键被破坏导致蛋白质含量下降.其中,汽蒸>烫漂>NaHCO3水煮,这可能是汽蒸处理使大豆与饱和水蒸汽接触,对大豆蛋白质的疏水键和二硫键影响较小,减少了蛋白质溶解在水中造成的流失,因此具有明显的优势.烫漂和NaHCO3水煮由于使大豆浸泡在溶液中,受热后蛋白质亚基剧烈解体,使分子间相互作用减小,蛋白质易溶于其中,而NaHCO3因其自身的碱性作用,改变了大豆细胞膜的选择透过性,蛋白质分子间的非共价键被破坏,使大豆蛋白质更易溶解,导致蛋白含量损失较多,大豆蛋白变性过程和文献[27]一致.

表2 不同湿热处理方式对大豆干燥蛋白质含量、溶解度和脲酶活性的影响

蛋白质溶解度是判断大豆受热程度是否过高的指标.由表2可知,与未处理组相比,不同湿热处理后干燥大豆的蛋白溶解度都低于未处理组,差异显著(P<0.05),这可能是大豆蛋白受热后形成具有不同密度的不溶性聚集体,聚集体外侧被疏水性残基所覆盖,导致蛋白质溶解度下降.其中,汽蒸>烫漂>NaHCO3水煮,这可能是汽蒸处理对大豆蛋白质内部疏水键破坏较小,蛋白质变性较少,溶解度故而最大.烫漂和NaHCO3水煮使大豆处于煮沸的环境中,对蛋白质分子间共价键破坏严重,使大豆蛋白变性严重,导致蛋白质溶解度下降[24].随着湿热处理时间的增加,蛋白溶解度呈下降趋势,差异显著(P<0.05).这可能是破坏了蛋白质的分子结构,疏水性残基在结构外部暴露增多,亲水基因相对减少,导致溶解度下降.

由此可见,汽蒸处理相较于其他处理方式,可以更好减少大豆中营养成分的流失,保留湿热处理后大豆干燥较好的营养价值.

2.5 不同湿热处理方式对大豆脲酶活性的影响

脲酶属于酰胺酶类,每个脲酶分子中含有2个化合态镍,具有蛋白质四级结构(蛋白质分子中各亚基之间的空间排布及相互接触关系).由表2可知,未处理组的脲酶活性显著高于其他湿热处理组(P<0.05),这可能是脲酶本身属于蛋白类,受热后脲酶分子的亚基分离,导致稳定结构被破坏;脲酶本身主要受蛋白质的屏蔽作用,受热使蛋白质变性的同时,脲酶也变得不稳定,易失活.其中,NaHCO3水煮处理最优,烫漂处理次之,汽蒸处理最差.这可能是NaHCO3因碱性作用,改变脲酶天然蛋白结构,促进脲酶快速钝化、失活[28];碱性环境改变了大豆细胞膜的渗透性有助于消除脲酶活性[7],相较于单纯烫漂处理而言,消除脲酶活性更彻底.汽蒸处理使大豆处于饱和蒸汽包裹的环境中,对大豆中心部位热处理不足,脲酶自身的蛋白结构破坏较小,相较于其他组不易钝化和失活,有研究表明:大豆水分含量对抗营养因子的灭活有影响[29].

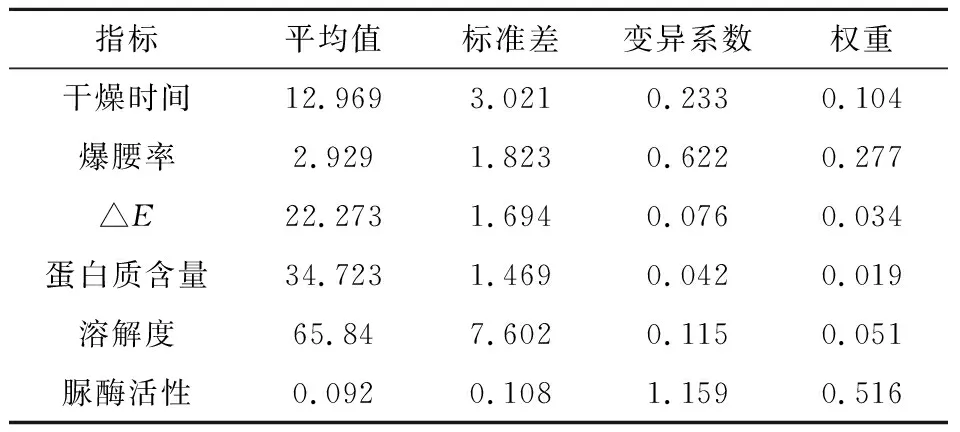

2.6 不同湿热处理方式对大豆干燥品质的综合评分

运用变异系数法对大豆各品质指标的平均值、标准差、变异系数和权重进行计算,结果见表3所示.由表3可知,干燥大豆的脲酶活性、爆腰率、干燥时间和蛋白质溶解度在湿热处理后大豆干燥品质指标中占权重较大,分别为0.516、0.277、0.104和0.051,其中,脲酶活性在大豆干燥品质指标占权重最大,这说明不同湿热处理对大豆干燥的脲酶活性影响最大,蛋白质含量指标所占权重最小,为0.019,这说明不同湿热处理对大豆干燥的蛋白质含量影响最小.

表3 不同湿热处理方式对大豆干燥的各指标权重

由表4可知,对3种湿热处理制得大豆干燥的各项指标值进行标准化处理,计算出不同湿热处理对大豆干燥的综合评分,结果如表5所示.

表4 不同湿热处理方式下大豆干燥的各指标标准化值

表5 不同湿热处理方式下大豆干燥品质综合评分

由表5可知,通过综合评分发现:采用100 ℃(0 MPa)0.42%NaHCO3水煮10 min评分最高(综合评分:0.329);采用110 ℃(0.045 MPa)汽蒸处理10 min评分最低(综合评分:-0.54).

3 结论

本文以大豆(湿基含水率:28±1%)为研究对象,研究烫漂、汽蒸、NaHCO3水煮对大豆干燥品质的影响,采用变异系数法综合评价,得到以下结论:

(1)不同的湿热处理对大豆干燥品质影响显著(P<0.05).对比3种湿热处理和未处理组大豆干燥品质发现,汽蒸处理后大豆的干燥时间较短、爆腰率较低、蛋白质含量和溶解度较大,干燥成品外观形态好,且能更好的保留全脂大豆的营养价值;烫漂处理对大豆干燥色差△E影响较小,能较好的保留原本的色泽;NaHCO3水煮后大豆干燥的脲酶活性较低,碱性环境能明显缩短脲酶灭活的时间,但也会使全脂大豆本身的营养成分损失严重.

(2)采用变异系数法综合评价发现,脲酶活性在大豆干燥品质指标占权重最大,为0.516,这说明不同湿热处理对大豆干燥脲酶活性影响最大,蛋白质含量指标所占权重最小,为0.019,这说明不同湿热处理对大豆干燥的蛋白质含量影响最小;采用100℃(0 MPa)0.42%NaHCO3水煮10 min评分最高(综合评分:0.329),为全脂大豆干燥前处理较优工艺.

(3)随着湿热处理时间的增加,会使大豆干燥的脲酶活性明显降低,但同时会使大豆干燥时间、爆腰率和色差△E增大,蛋白质含量和溶解度下降,大大降低了大豆自身的饲用价值.