Fe 元素含量和形变工艺对Cu-Fe 合金组织与性能影响的研究进展

李 云, 陈晓佳, 耿 军, 张王军, 吴玉娜, 江静华

(1.河海大学材料科学与工程学院,江苏 常州 213200; 2.中车南京浦镇车辆有限公司,江苏 南京 210031)

1 概 述

Cu 是一种具有优良导电性和导热性的功能结构材料[1],被广泛应用于电子、机械、交通通信[2]等领域。但是纯Cu 的力学性能并不占优,其强度仅为230~290 MPa,冷作硬化之后虽能提高至400 MPa,但会伴随伸长率大幅降低,而且其强化效果会在回火过程中消失[3]。随着高新技术的发展,特别是在超大规模集成电路快速发展的今天,对Cu 合金的性能要求不断提高,如Cu 基引线框架材料的应用标准为:抗拉强度σb>600 MPa,导电率大于80%IACS[4]。这需要在保证材料导电性和纯Cu 接近的情况下,抗拉强度提升至纯Cu 的两倍左右。为提高材料的力学性能,可以选择加入合金元素,考虑到Cu 基体的导电率,通常选择与Cu 固溶性低的金属过渡元素,如体心立方Nb,Cr 和Fe 等元素或面心立方Ag,Al 和Ni 等元素。如图1 所示,为常见Cu 合金的抗拉强度、导电率和硬度。位于图中ABC 折线所围成的右上角区域的合金称为高强高导Cu 基合金。

图1 常见铜合金的抗拉强度、导电率和硬度[5]Fig.1 Tensile strength, electrical conductivity and hardness of common copper alloys[5]

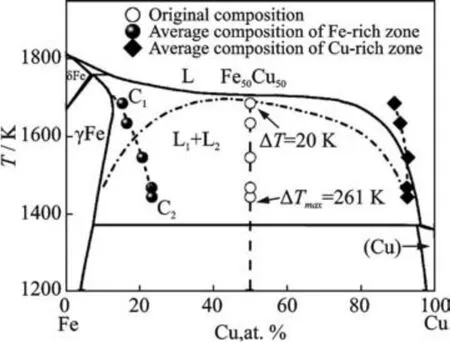

其中,Cu-Fe 合金可兼具Cu 的优良导电性以及Fe 的良好力学性能,同时Fe 元素成本低,使得Cu-Fe 合金成为了高强高导Cu 基材料的优秀候选者。当前常用于引线框架的19400 或19210 号Cu-Fe-P合金中Fe 远山含量极低(w(Fe)<2.8%),成分接近纯Cu,成本较高且性能往往无法同时满足高强高导的要求(360~550 MPa,66% ~89%IACS),另外,P的加入对环境具有负面影响。因此高Fe 元素含量Cu-Fe 合金的开发是有必要的。但是Cu-Fe 合金是典型的包晶不混溶体系,具有近乎平坦的液相线和逆行固相线,因此,它在液态下表现出亚稳混溶性间隙[6]。如图2 所示,Cu-50Fe 合金在平衡液相线以下20 ℃就发生液相分离,形成富铁相和富铜相组成的混合物。液相分离导致合金在常规凝固过程中会发生严重的组分偏析和相分离,对合金的性能造成不利影响[7]。结合高温下Fe 在Cu 中高溶解度和Fe 在低温下扩散速度慢的特性,Cu 基体中不可避免地残留少量Fe,这对合金导电率带来极大的负面影响。目前对Cu-Fe 合金的研究主要集中在优化铸造工艺参数或通过其他制备方法以求抑制Fe 相偏析,并控制Fe 相形态和分布,之后搭配形变热处理以获得强度与导电性兼具的材料。本文综述了Fe 元素含量对合金微观组织的影响进而阐述其对合金性能的影响,同时讨论了不同形变工艺如拉拔、轧制对合金组织与性能的影响,最后对Cu-Fe 合金的发展方向进行了展望。旨在为新一代功能结构材料的研究与制备提供一种可行的选择。

图2 在不同过冷度下Cu50Fe50 合金的原始成分和分离成分[8]Fig.2 The original composition and separation composition of Cu50Fe50 alloy at different subcooling degrees[8]

2 Fe 元素含量对Cu-Fe 合金组织与性能的影响

2.1 Fe 含量对Cu-Fe 合金组织的影响

在1083 ℃下,Fe 元素在Cu 基体中的固溶度仅为w(Fe)=3.95%。因此,Cu-Fe 合金通常分为两种:低Fe 元素含量(w(Fe)≤4%的Cu-Fe)合金和高Fe 元素含量(w(Fe)≥4%)的Cu-Fe 合金,二者拥有不同的组织与性能表现[9]。合金中Fe 相的强度要远远高于Cu 相的强度,但是由于Cu-Fe 合金液态下的偏析以及不混溶行为,往往造成Fe 相的偏析,影响合金中的组织形态,对于此,人们通过采用粉末冶金方法以及优化熔铸工艺参数来获得更均匀的合金。对于不同Fe 元素含量和不同制备方法的合金,其Fe 相表现出不同的形态。

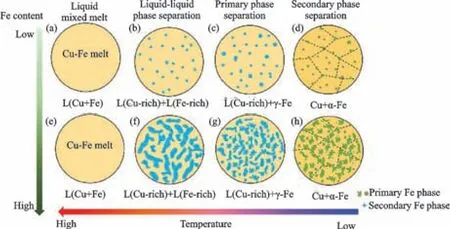

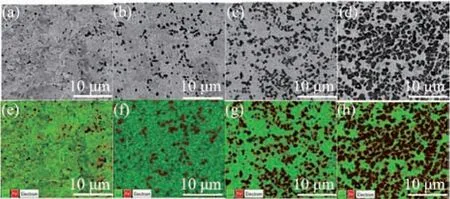

粉末冶金方法制备Cu-Fe 合金,溶质元素的浓度在具有旋节分解的二元合金的微观结构中起着决定性的作用,通常认为低Fe 元素含量(w(Fe)≤4%)合金两相的体积分数相差很大时,液相分离阶段的少数相将首先形成离散的核心,然后在固化过程中逐渐生长,这些离散的Fe 相不能抑制Cu 晶粒的生长;高Fe 元素含量(w(Fe)≥4%)合金液相分离过程中,当两相的体积分数彼此接近,将形成互穿或双连续结构[10-11]。相间界面阻碍了两相晶界的扩展,从而抑制了凝固过程中晶粒的生长。采用气雾化工艺制备得均匀的Cu-Fe 合金颗粒,在合金颗粒凝固过程中,低Fe 元素含量(w(Fe)≤4%)时,相分离是通过传统的铁相成核和生长进行的,Fe 相以球形颗粒形式分布在合金内,高Fe 元素含量(w(Fe)≥4%)时,相分离的特征是在很短的时间内旋节分解,形成水滴状Fe 相,如图3 所示,其展示了气雾法制备的不同Fe 元素含量Cu-Fe 合金凝固过程中的组织变化。图4 所示通过放电等离子烧结(Spark Plasma Sintering,简称 SPS)工艺制备所得不同Fe元素含量的合金组织表现出与快速凝固制备所得合金相近的组织形态,其中气雾法和SPS 工艺皆属于粉末冶金方法。

图3 Cu-Fe 合金凝固过程示意图[10]Fig.3 Diagram of solidification process of Cu-Fe alloy[10]

图4 不同Fe 元素含量的Cu-Fe 合金的背散射电子图像(BEI)和 元 素 分 布 图[13]:(a),(e) Cu-5Fe;(b),(f)Cu-10Fe;(c),(g) Cu-20Fe;(d),(h) Cu-40FeFig.4 Backscattered electron images (BEI) and element distribution of Cu-Fe alloys with different Fe contents[13]:(a),(e) Cu-5Fe; (b),(f) Cu-10Fe; (c),(g) Cu-20Fe; (d),(h) Cu-40Fe

相比之下,传统熔铸凝固速度比较慢,所制得合金在高Fe 元素含量(w(Fe)≥4%)时,Fe 相形态有所差异。随着Fe 元素含量的增加,Cu-Fe 合金中的富Fe 枝晶形貌和晶粒尺寸发生明显变化,Fe 相随着Fe 元素含量的增加逐渐由胞状转变为枝晶状,富Fe枝晶主要分布在晶界、晶粒之间的节点以及Cu 晶粒的内部[12]。如图5 所示,这些不同形态的Fe 相对合金抗拉强度和导电率会造成不同的影响。此外较长的凝固时间也会使得合金极易发生Fe 相偏析。

图5 铸态Cu-Fe 合金的显微组织[14]Fig.5 Microstructure of Cu-Fe alloy as cast[14]

2.2 Fe 元素含量对Cu-Fe 合金抗拉强度的影响

Cu-Fe 合金的抗拉强度来源于Cu 基体和Fe 相。但Cu 基体的加工硬化存在上限,因此要获得更高的强度需依靠Fe 相。通常的强化手段分别是固溶强化[15]、细晶强化[16]、位错强化[17]、沉淀强化[18]。而合金依靠Fe 相带来的抗拉强度的大幅度提升一般是通过固溶强化和沉淀强化来实现的,值得一提的是,沉淀强化通常可以优化为固溶强化和时效强化相结合。

固溶强化通常作用在合金凝固过程中,大量的Fe 原子溶入Cu 基体中,得到过饱和的固溶体结构产生晶体点阵畸变,从而提升合金的强度。但是固溶强化对于Cu-Fe 合金来说局限性较大。一方面是固溶强化对合金强度的提升依赖于Fe 溶质原子的浓度,根据Mott-Nabbaro 的理论[19],对于稀薄固溶体强度随溶质原子浓度的变化关系可表示为:

式中σ为合金的强度;σ0为纯金属的强度;C为溶质原子浓度;k,m为常数;另一方面,固溶原子浓度的提升必然带来严重的电子散射,使得材料导电率大幅降低。因此固溶强化通常作为辅助强化手段搭配时效强化一同使用,时效处理后Fe 溶质大量脱溶,Cu 基体中固溶体浓度下降,导电率迅速回升[20];同时Fe 元素以一定的形式析出,弥散分布在基体中形成弥散沉淀相,沉淀相会有效阻止晶界和位错的移动,从而对合金强度的提升做出贡献[21]。虽然析出的第二相也会对电子产生附加的散射,但是和固溶原子产生的电子散射相比要低很多。

对于低Fe 元素含量(w(Fe)≤4%)的合金,固溶强化搭配第二相强化提高合金的强度效果较好,但对于高Fe 元素含量来说却不适宜。对于高Fe 元素含量(w(Fe)≥4%)合金,最合适的方法是结合形变工艺,将合金内部Fe 枝晶转变为Fe 纤维作为Cu-Fe 合金的主要强度来源[22]。如采用粉末冶金和轧制工艺制备了Fe 元素含量(w(Fe))在5%~50%之间的Cu-Fe 合金,抗拉强度从Cu-5Fe 合金的560 MPa 上升至Cu-50Fe 的1250 MPa,其强化机理主要是Fe 相的纤维强化机理,而纤维状Fe 的形成程度和Fe 的强化作用随着Fe 元素含量的增加而增加[23]。也有研究采用铸造和冷拔的变形方法制备了Fe 元素含量(w(Fe))为3%,6%和12%的Cu-Fe 合金,其抗拉强度分别为576,870 和1123 MPa,强化效果主要来自Fe 长丝的体积分数增加导致的结构的细化或相界面的增加[24]。

综上,Fe 元素含量对Cu-Fe 合金的抗拉强度的影响是正向的,即Cu-Fe 合金的抗拉强度随着Fe 元素含量的上升而提高,但是单一强化机制对合金的强化局限性较大,为获得高强高导Cu-Fe 合金常采用复合强化机制。

2.3 Fe 元素含量对Cu-Fe 合金导电性的影响

由金属电子理论可知,当电子波通过理想导体点阵时将不产生散射,此时电阻为零。在晶体点阵完整性遭到破坏的地方电子波会受到散射[25],这就是电阻的产生原因。Cu-Fe 合金中对电子的散射主要来自声子散射、位错散射、界面散射(Cu-Fe 界面和晶界)和杂质原子(Fe 原子)散射,其中声子散射在室温下是恒定的,可以忽略,杂质原子的散射起主导 作用[26]。Fe 元 素含量 对Cu-Fe 合 金 导 电率的影响与Cu 相和Fe 相的数量和微观结构以及Cu 基体中的Fe 原子密切相关。

Fe 相的导电率明显低于Cu 相,对于Cu-Fe 合金,随着Fe 元素含量的增加,Fe 相的数量增加,Cu相的数量减少,同时Fe 相的存在会破坏Cu 基体的连续性,这使得合金的导电率降低[13]。

随着合金中Fe 相的含量增加,Cu 相和Fe 相之间的界面也增加,同时Fe 元素含量的增多会明显增强Cu 相和Fe 相在形变热处理过程中的动态再结晶,导致晶粒细化,这些因素皆增强了界面散射,对合金导电性产生负面影响。如采用真空热压法制备的不同Fe 元素含量的Cu-Fe 合金,导电率会从Cu-5Fe 合金的31%IACS 下降到Cu-70Fe 的19%IACS[27]。

祝驿楠 男,1997年出生于浙江杭州,现为浙江工业大学计算机学院本科生,研究方向包括可充电传感器网络、无线自组织网络等.

固溶在Cu 基体当中的Fe 元素是影响合金导电率最主要的因素,Fe 原子的固溶引起Cu 晶格发生畸变而增加对电子散射作用。根据Mathiessen 定律[28],低浓度的电阻率可表示为:

式中ρ为固溶体溶剂组元的电阻率,ρ0为1%溶质原子引起的附加电阻率,K为与温度和溶质浓度有关的偏离参量。尽管Fe 在Cu 基体中的理论固溶度极低,但高温条件下FCC 结构Fe 在Cu 中具有较高的溶解度,随温度下降Fe 在Cu 基体中扩散速度减慢,这使得大量Fe 原子截留在Cu 基体中无法析出。传统铸造Cu-Fe 合金在凝固时,低温环境使得Fe 元素扩散系数降低导致Fe 元素在Cu 中的固溶度远远超过其平衡浓度,使得材料的导电率大幅下降。而作为Fe 相偏析的解决方法,快速凝固由于过程中的超高冷却速率,很难从粉末基质中析出Fe 溶质,通常获得过饱和固溶体,从而产生更大的电子杂质散射[10]。研究表明Cu 基体中每增加质量分数为9%的Fe 元素,合金的电阻率增加2.1 μΩ/cm[29]。

综合来看,随着Fe 含量的增加,Cu-Fe 合金的导电性能下降。

综上所述,Cu-Fe 合金的抗拉强度随着Fe 元素含量的提升呈现上升趋势,导电率随Fe 元素含量的提升呈下降趋势,如表1 所示。因此,应基于材料应用场景及性能要求选择合适的Fe 元素含量,此外开发更合理的形变热处理工艺以同时获得较高的强度与导电性是必要的。

表1 不同Fe 元素含量Cu-Fe 合金的抗拉强度和导电率Tab.1 Tensile strength and electron conductivity of Cu-Fe alloys with different Fe content

3 形变工艺对Cu-Fe 合金组织与性能的影响

3.1 形变工艺

高强高导Cu-Fe 合金的主要强化思路是析出强化,但是单纯的析出强化并不能实现抗拉强度和导电率的协同提升。近几十年,人们通过形变热处理调控Fe 析出相的形态,使其纤维化以获得更好的性能 组合。20 世 纪70 年代末,Bevk 等[30]研究超导 合金时首次发现了铸态Cu-Nb 合金经过大量拉拔变形后,形成的Nb 纤维分布在Cu 基体上,能够使得Cu-20Nb 复合材料的抗拉强度接近2000 MPa,变形加工过程中形成的纤维结构,具有复合材料的组织和性能特点,故称作原位变形复合材料。目前利用塑性变形制备具有纤维结构的Cu 基复合材料成为研究高强高导Cu 合金的极佳思路,该方法要求合金元素具备以下条件:①合金元素在铜中的固溶度极低;②合金元素具有良好的塑性变形能力。前者是为了保证Cu 基体的导电率,后者是为了保证塑性变形阶段,合金元素能够成纤维状分布[31]。而Fe 元素恰好满足以上两个条件,因此形变原位复合法具有使Cu-Fe 合金同时获得较高抗拉强度和导电率的潜力。

形变原位复合法主要分为三个阶段:制备毛坯、预变形和最终变形[32]。毛坯制备方法通常有粉末冶金法和熔铸法[33]。预变形为锻造、挤压、轧制等变形方法,预变形是为最终冷变形做准备的,最终变形一般采用多道次的拉拔和轧制[34]。下面将具体介绍拉拔和轧制对Cu-Fe 合金组织性能的影响。

3.2 拉拔对Cu-Fe 合金组织与性能的影响

Cu-Fe 合金中加入过量的Fe 元素,得到两相复合体,过量的Fe 元素以单相形式呈枝晶状结构存在于合金中,对合金进行拉拔,使合金元素的枝晶状结构转变成为纤维结构,从而使合金成为纤维增强复合材料[35]。

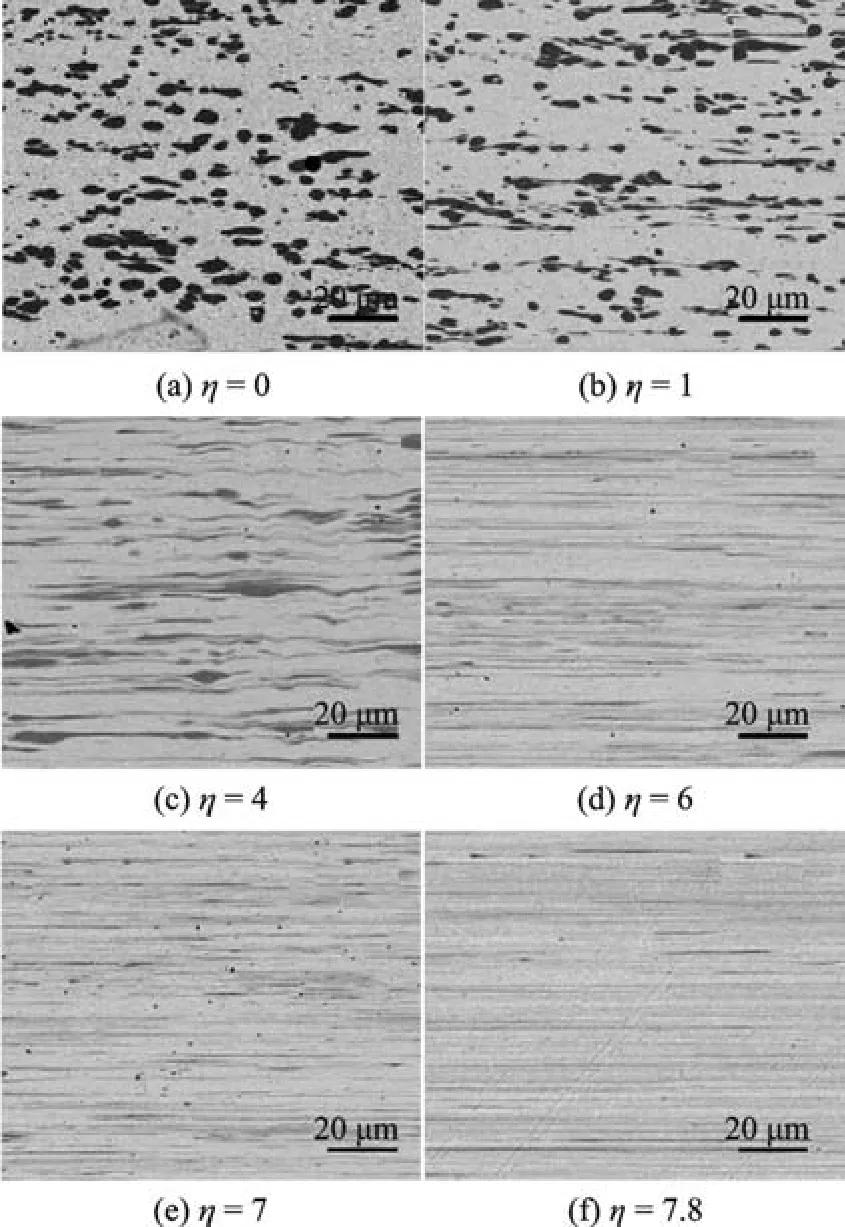

图6 在各种应变下Cu-14Fe SEM 微观结构[38]Fig.6 SEM microstructure of Cu-14Fe under various strains[38]

对于低拉拔应变的复合材料而言,强化机理主要是加工硬化、固溶和沉淀强化,Fe 以固溶体Fe 原子的形式存在,并在Cu 基体中沉淀Fe 颗粒,导致固溶体和沉淀强化[15];位错密度的增加和位错单元尺寸的减小使位错滑移更加困难,导致加工硬化。此时材料的抗拉强度可以使用混合物规则[39]来估计,如下式所示:

式 中σC,σCu和σX分别 是复合材料、Cu 基体和X 相的强度,以及fX和fCu分别是X 相和Cu 基体的体积分数。对于高拉拔应变的复合材料来说强化机理主要是纤维强化,沿冷拔轴形成排列的均匀细丝,细丝与Cu 基体之间的界面成为阻碍位错运动的主要强化机制,有效地提高了材料的抗拉强度。抗拉强度可以使用霍尔-佩奇关系[40]来估计,如下式所示:

式中σ为复合材料的强度,σ0为基体的强度,k为霍尔系数,λ为Fe 纤维的平均间距。从公式可以分析得到复合材料的抗拉强度随着纤维间距的减小而增加,而复合材料中第二相的平均间距和尺寸随应变的增加呈指数减小,即抗拉强度随应变的增加而增加[41]。因此拉拔对Cu-Fe 原位复合材料的强化可以归因于:①Fe 纤维引起的相界面强化;②合金元素固溶强化和第二相颗粒沉淀硬化引起的基体强化。

Fe 元素含量低于Cu 中Fe 的最大固溶度时,合金是一种单相Cu 基固溶体,合金中不存在单相形式的Fe 枝晶,拉拔过程中无法形成纤维化的Fe 相,其在形变过程中的加工硬化现象与位错的行为密切相关[42]。Cu-Fe 合金内部位错密度随冷变形应变的增加而增大,使得位错滑移更加困难,导致加工硬化;当冷变形应变达到一定值时,位错单元尺寸减小到饱和值发生动态回复,即位错发生滑移和重排,从而降低位错密度[43]。冷变形应变和动态回复引起的位错密度增大和减小分别达到平衡,抗拉强度也会达到饱和[44]。这也是Cu 基体对合金强度贡献存在上限的原因。

拉拔过程中,大应变量变形导致材料中缺陷增加,位错、晶界和相界的存在都会产生电子散射从而影响合金的导电率[45],Cu-Fe 复合材料的导电率随冷变形应变的增加呈非线性下降趋势,主要由铜基体与Fe 纤维界面引起的界面散射电阻率决定[46]。研究表明,Cu 和Fe 层状结构的剧烈热切槽和快速晶粒生长的临界温度为500 °C[47],这表明在低于500 ℃温度下退火不会损坏Fe 纤维,它不会削弱Fe 纤维的强化效果。因此,利用适当温度的退火可在不过多影响合金强度的同时提高合金的导电性能。此外,原子在位错中的扩散系数比晶格中的大得多,拉拔变形后,合金中储存的位错为Fe 原子的析出提供了快速扩散通道。据报道[48],变形程度越大,合金中溶质原子析出的活化能越低。随着冷拔应变的逐渐增大,合金中Fe 溶质原子析出所需的活化能逐渐降低,更容易发生析出行为。因此,合金的导电率在搭配退火后会随着冷拔应变的增加而增加。但是这一论点在较高的应变下可能不太有效,可能是因为形变诱导发生机械合金化导致Fe 原子在Cu 基体中发生固溶[49]。

3.3 轧制对Cu-Fe 合金组织与性能的影响

Cu 基复合材料关于轧制的研究比拉拔少得多,且大多数轧制研究是针对Cu-Nb[50-51],或Cu-Ag[52-53]合金进行的。对于能够替代拉拔变形方案的高应变轧制,有研究表明,与具有类似应变变形后的线材相比,微复合合金的薄片或箔可以有相当甚至更高的强度[54],然而关于Cu-Fe 合金轧制后的组织和性能的数据非常有限。下面将具体阐述Cu-Fe 合金在轧制过程中微观结构细化和性能演变的特殊性。

在合金变形过程中,Cu 基体包围着Fe 颗粒,Fe颗粒作为硬相与Cu 基体协同变形。Fe 颗粒首先旋转到容易变形的最佳方向,当作用在颗粒上的应力大到足以达到屈服应力时,Fe 颗粒将发生塑性变形,并沿轧制方向以条纹分布[55]。轧制后,Fe 颗粒在横向呈不规则形状,在纵向呈条状分布。颗粒的变形不均匀,一些Fe 颗粒在轧制方向上较细长,长度和宽度相对较大,其他一些仍然保持较小的长径比。Fe 颗粒的中心区域部分较薄,变形过程中发生局部“颈缩”,当作用在该区域上的应力足够大时,它会分解成两个独立的颗粒,导致Fe 颗粒的细化(如图7 所示),并显著增加Fe 纤维的密度[56]。Cu 基体的结构从初始条件下的相对等轴结构转变为纵向边界平行于滚动平面的细长结构。

图7 Cu-14Fe 合金在不同应变下轧制后的SEM 图像[49]:(a),(b)e=3.7;(c),(d)e=5.1;(e),(f),(g),(h)e=6.6;(a),(c),(e),(g)纵向截面;(b),(d),(f),(h)横向截面Fig.7 Microstructure of Cu-14Fe alloy after rolling at different strains, SEM images: (a), (b) e=3.7; (c), (d)e=5.1; (e), (f), (g), (h) e=6.6; (a), (c), (e),(g) Longitudinal section; (b), (d), (f), (h) Transversal section

在轧制过程中抗拉强度和电阻随轧制应变的增大而增大[57]。值得注意的是,应变过程中Fe 元素含量似乎对合金导电率的影响并不显著,其原因可能在于因形变诱导而发生的机械合金化Fe 原子的重溶。Cu-15Fe 合金进行严重的塑性变形后发现α-Fe长丝在严重的塑性变形过程中溶解,导致在Cu 基体中形成约12%Fe 的均匀过饱和固溶体,溶解速率与总塑性应变成正比[58]。其他研究发现粉末冶金制备的Cu-5Fe 和Cu-30Fe 冷轧之后的导电率差异仅为3.8% IACS[59]。这是因为经过大量的冷轧后,部分在之前过程中析出的Fe 相可能会重新溶解在Cu 基体中,形成过饱和固溶体,但固溶体的量较少,且由于Fe 在Cu 中的固溶性非常小且有限,Fe 在Cu-5Fe和Cu-30Fe 中的固溶度几乎相同,并且都是过饱和的,因此它们的导电率非常相似。对此,研究总结认为在轧制的初始阶段,发生过饱和固溶体的分解,并出现许多纳米级的铁沉淀物随着分解变慢,达到具有恒定Fe 元素含量的饱和阶段,并开始机械合金化,Cu 基体中的Fe 含量会趋于稳定[49]。冷轧时当塑性变形量增大后,Fe 颗粒被拉长成条状分布,颗粒间距随应变增加而减小;变形还增加了位错密度和相边界,保持了应变硬化水平和高密度条纹界面,最终获得了更高的强度。研究采用粉末冶金和冷轧制备Cu-30Fe,发现Cu-30Fe 合金的强化机理为Orowan 强化、晶界强化和应变强化,使屈服强度分别提高了89,265 和108 MPa,并且认为合金的主要强化机理是晶界强化[60]。迄今为止,轧制过程中Cu-Fe 合金微观结构的演变和性能改进的研究有限,有待进一步深入研究。

4 总结与展望

Cu-Fe 合金因其原料储备量相对较高、制备原材料工艺成熟、成本低廉等优点受到了大量的关注和研究,但中国对其研究起步较晚,研究进展缓慢,缺少自主研发技术,对高性能Cu-Fe 合金的开发落后于国际顶尖水平。同时提高合金抗拉强度和导电性是科研工作攻关的重点和难点。

现有研究结果表明,Cu-Fe 合金的组织性能与Fe 元素含量息息相关。拉拔、轧制等形变工艺产生的Fe 纤维作为强化相可显著提高Cu 合金的抗拉强度,适当的热处理促进固溶的Fe 相析出可大幅提高Cu 合金的导电率。因此寻找全新的促进Fe 相纤维化和固溶的Fe 相析出的方法是高强高导Cu-Fe 合金进一步发展的重要研究方向。第三元素的添加是调控Cu-Fe 合金组织与性能的有效手段,三元Cu-Fe-X 合金中第三元素X(X=P,Ag,Co,Ni 或稀土)对Fe 枝晶几何形状有显著改善作用,进而提升合金的导电率和抗拉强度,但其影响机制尚未完全掌握,也是后续重要研究方向之一。