低碳混凝土的技术理念与途径思考

蒋正武, 高文斌, 杨 巧, 李 晨, 任 强

(1.同济大学 先进土木工程材料教育部重点实验室,上海 201804; 2.同济大学 材料科学与工程学院,上海 201804)

CO2是最主要的温室气体之一,自工业革命以来,温室气体浓度大幅升高引起的全球气候变化已成为各国关注的焦点.2015 年签署的《巴黎协定》提出将全球平均气温上升幅度控制在低于工业化水平前2 ℃的水平.为此,各国相继提出温室气体减排、中和目标,其中欧盟、美国、日本等多数发达国家提出在2050 年实现中和,中国提出了“2030 年前碳达峰、2060 年前碳中和”的目标.2021 年10 月26 日,中国国务院发布了《2030 年前碳达峰行动方案》,并提出加强新型胶凝材料、低碳混凝土等可持续建筑材料产品的研发与应用.因此,明确低碳混凝土的技术理念与方向意义重大.

除了煤电和钢铁行业之外,水泥是全球CO2排放量最大的工业部门.中国是水泥的生产大国,因此水泥行业成为中国最大的碳排放源之一[1].而在产业链上,水泥的全部产能、产量几乎都需要混凝土与水泥制品承接.因此,“低碳混凝土”在中国“双碳”目标的实现过程中,是建筑材料产业的重要引擎和推手.

1 低碳混凝土技术理念

混凝土是世界上使用最广泛的建筑材料,其可持续发展意义重大.混凝土的可持续发展旨在减少混凝土全生命周期内的能源与资源消耗,减少其对环境的影响.广义上的可持续混凝土是指利用清洁生产技术生产的、在全生命周期内具有满足设计要求的高性能、低能耗、低环境负荷与碳排放的混凝土[2].因此,高性能、绿色、低碳是可持续混凝土的基本特征.其中,低碳是可持续混凝土基本的温室气体排放特征.围绕混凝土的低碳发展,国内外学者开展了大量研究,提出了多种技术途径.基于低碳混凝土技术理念,梳理相关技术途径,对实现中国“双碳”目标意义重大.

《2030 年前碳达峰行动方案》中,首次提到了低碳混凝土,但对于其仍没有明确的定义.一般认为,低碳混凝土是指从混凝土生产、应用和废弃全生命周期中排放的温室气体相比于传统混凝土明显降低的混凝土[3].全生命周期内的减碳技术与碳汇技术是低碳混凝土的核心技术理念.混凝土的全生命周期包括原材料开采、水泥生产、混凝土生产、运输、施工、使用维护和废弃处理,CO2的排放(或吸收)伴随在这些过程中,相应的减碳技术也可以分为直接减碳、间接减碳与碳汇技术3 类. 水泥是混凝土全生命周期中碳排放的首要来源,减少水泥生产过程的碳排放可实现混凝土的直接减碳,即混凝土的直接减碳技术. 在混凝土生产过程中,通过混凝土技术减少水泥用量,间接实现混凝土的低碳制备,称为间接减碳技术.在混凝土生命周期各个环节中,可以使用不同方法将CO2汇集封存在材料之中,此为混凝土的碳汇技术.

2 低碳混凝土技术途径

发展可持续低碳混凝土需兼顾其全生命周期内的每个环节,只有各环节共同把控,提高效率,才能实现混凝土的低碳发展.

2.1 直接减碳技术

2.1.1 熟料清洁生产技术

(1)提高能源效率.水泥熟料生产过程中巨大的能源消耗是水泥碳排放高的主要原因之一,可见提高能效是直接有效的减排方式.主要包括水泥窑改进技术、提高粉磨效率、余热回收再利用技术等.

(2)使用清洁电能.水泥熟料生产的破碎、粉磨、输送等过程会消耗电能,使用光伏发电、风力发电、地热能发电、核能发电、海洋能发电等清洁能源,可以满足水泥生产的电力消耗.

(3)使用低碳燃料技术.传统的水泥熟料生产采用的燃料主要为煤炭,燃料燃烧排放的CO2占水泥生产总排放量的30%~40%[4](质量分数,文中涉及的占比、含量、比值等均为质量分数或质量比).用其他天然气燃料和生物质燃料等低碳燃料替代煤炭等传统燃料,可减少CO2排放20%~25%[5]. 另外,通过富氧燃烧技术可进一步提高燃烧效率、降低燃料燃烧产生的CO2排放.

(4)替代原材料.石灰石为水泥熟料的主要原料,在熟料烧制过程中会分解释放CO2,大约2/3 的CO2来自石灰石中CaCO3的分解. 因此,寻求其他钙质原料代替石灰石制备水泥熟料是水泥清洁生产的重要措施.目前,可用来替代石灰石的原料有电石渣、硅钙渣、钢渣等. 其中电石渣中的CaO 含量在65%~80%之间,其成分稳定,有害物质少,可以替代石灰石生产水泥.有研究表明[6],电石渣掺量为60%时,可以降低单位熟料CO2排放量227.50 kg.硅钙渣是一种在高铝粉煤灰中提炼氧化铝所产生的固体废弃物,含有一定量的CaO,以30%硅钙渣替代石灰石,单位熟料CO2排放量可降低96.46 kg.钢渣为炼钢产生的废渣,水泥原料中掺入4%的钢渣,单位熟料可减少CO2排放4.40 kg.综上,通过钙质固废代替石灰石原料生产水泥熟料是水泥减碳的一种有效途径.

(5)CO2捕集技术.CO2捕集技术与水泥生产工艺相结合是水泥清洁生产的可取措施.在水泥生产过程中,通过一定技术提高烟气中CO2浓度以满足从烟气中高效率收集CO2.通常,使用纯氧气代替空气进行助燃的全氧燃烧技术可使排放的烟气中CO2含量达90%以上,大大提高了CO2的收集效率.除全氧燃烧技术外,在水泥行业中也可使用其他CO2捕集技术,如单乙醇胺化学吸收法[7]、NaOH 溶液吸收法[8]、冷冻氨法脱碳技术[9]、钙循环(CaCO3/CaO)技术[10]及膜分离技术[11].

2.1.2 水泥组分优化技术

水泥生产过程中约90%的碳排放来自熟料的烧成.采用水泥组分优化技术可以减少水泥中熟料的用量,进而减少水泥生产的碳排放. 主要包括:

(1)传统固废大掺量使用技术.将粉煤灰、矿渣及火山灰等工业废渣作为活性混合材料替代水泥熟料,是大规模降低水泥碳排放的有效途径之一.目前粉煤灰和矿渣的取代率约为水泥生产量的15%,通过技术改进可以提升至30%~50%.

(2)多元固废低碳复合水泥[12]. 从全球尺度来看,粉煤灰、矿粉等传统辅助胶凝材料不能完全满足水泥、混凝土行业的需求,因此需要开发新型辅助胶凝材料与水泥体系.黏土是一种分布非常广泛的材料,在600 ℃下煅烧可以转化为高活性辅助胶凝材料.将煅烧黏土和石灰石结合,可以生产出石灰石煅烧黏土(LC3)水泥,水泥熟料取代率可以达到50%,减排约15%~30%[13-15].

(3)无熟料/少熟料水泥.无熟料/少熟料水泥是一种以矿渣、粉煤灰、赤泥等工业固废为主要原料,采用物理激发、化学活化、多元固废协同等技术制备的新型水硬性胶凝材料[16-17]. 由于生产时不使用或少量使用硅酸盐水泥熟料,无熟料/少熟料水泥在水泥行业具有很大的减碳潜力.Jiang 等[18]用70%的矿渣替代水泥制备了42.5 等级以上的矿渣少熟料水泥;孙庆巍等[19]通过脱硫石膏和NaOH 激发粉煤灰,制备了熟料含量为16%的粉煤灰少熟料水泥.鲍忠正[17]以赤泥、熟石灰、矿粉、脱硫石膏为原料,制备了28 d 抗压强度为20.00 MPa 的赤泥基无熟料水泥.

2.1.3 开发新型胶凝材料技术

国际能源机构提出了2050 年世界水泥工业CO2排放总量降低24%的目标,其中37%来自替代胶凝材料的使用.替代胶凝材料一般指的是可以部分或全部代替传统硅酸盐水泥的新型胶凝材料[20],其减碳核心思路为——减少CaO 的比例、降低烧成温度或直接吸收CO2. 常见的新型胶凝材料主要包括:

(1)高活性贝利特硅酸盐水泥(RBPC).RBPC 的主要矿物成分为硅酸二钙(C2S).与普通硅酸盐水泥(OPC)相比,其烧成温度低、能源消耗少,原材料中石灰石的比例低,由石灰石分解产生的CO2排放也相应减少.据估算能耗可降低14 %,煅烧过程排放的CO2可减少6 %[20].

(2)贝利特硫铝酸盐水泥.贝利特硫铝酸盐水泥的主要矿物成分为硫铝酸钙和C2S,是目前研究较为活跃的替代胶凝材料之一.通常采用石灰石、铝矾土和石膏为原料,在1 250~1 350 ℃下煅烧成熟料,其烧成温度比OPC 熟料低100~150 ℃[21-22].与OPC 相比,可以降低生产能耗27%~37%,煅烧过程排放的CO2减少了18%~48%[23]. 由于铝矾土资源储量有限,粉煤灰、煤矸石、脱硫渣、赤泥等工业固废也作为原料用于制备贝利特硫铝酸盐水泥.

(3)碳化硅酸钙水泥.碳化硅酸钙水泥的主要矿物为硅灰石(CS),但CS 资源分布很不均匀,主要分布在亚洲的中国、印度和美洲的墨西哥、美国等国家[24].采用硅质岩石(SiO2)和石灰石生产CS,生产能耗比OPC 降低54%,煅烧过程CO2排放量可减少26%. 此外,碳化硅酸钙水泥通过碳化固化形成硬化体,硬化过程中每1.0 kg 水泥可吸收CO2约0.2 kg[25].目前,美国Solidia Technologies 公司使用硅灰石,在高浓度的CO2环境中快速碳化硬化,生产预制产品.除天然硅酸钙,某些工业固废中也包含硅酸钙等可碳化矿物,如钢渣、磷渣等,可以作为原料制备碳化硅酸钙水泥. 另外,中国工业固废排放量大,利用工业固废生产碳化硅酸钙水泥不仅可以降低工业固废对环境的负荷,而且为碳化硅水泥解决了原材料不足的问题,具有重要的工程意义.

(4)碳化氧化镁水泥.碳化氧化镁水泥是一种通过MgO 碳化维持强度发展的水泥.主要使用两种原材料生产MgO——镁橄榄石和菱镁矿. 研究表明[26-27],在高温高压下镁橄榄石可以转化为MgO,但目前尚未解决的关键问题是如何在工业规模上以节能的方式从碱性硅酸镁岩石中制备MgO. 利用镁橄榄石生产MgO 的技术很成熟,但制备过程释放大量CO2,每生产1.0 kg 的MgO 会释放大约1 100.0 kg CO2[28].近年来,研究者发现从海水中回收镁并用于制备碳化氧化镁可解决镁资源不足的问题[29-31],但仅限于有大规模海水脱盐或者有盐湖的地区. 虽然碳化氧化镁的制备制约于MgO 的来源,但碳化氧化镁水泥主要通过碳化固化,每1.0 kg 水泥大约可吸收0.5 kg CO2,因此在未来水泥减碳方面具有很大潜力.

2.2 间接减碳技术

2.2.1 混凝土配合比优化技术

(1)超低胶凝材料混凝土.对低碳混凝土来讲,在配合比设计过程中应控制或减少水泥用量[32-33].但为了保证低碳混凝土的工程质量,在选择和易性时,要坚持“保证施工前提下选择较小的坍落度,不追求高流动性和大扩展度,以保证匀质性和密实性为首要目标”的原则.通过优化混凝土配合比可以合理设计和控制混凝土中各组分的比例,在满足所需性能的同时确定合适的最小胶凝材料用量,以降低碳排放[34].

(2)紧密堆积理论设计配合比.使用矿渣作为辅助胶凝材料,通过最紧密堆积理论精细化设计混凝土的配合比,可以使超高性能混凝土全球变暖潜能值(GWP)降低42%[35-36]. 由此可见,通过最紧密堆积理论对混凝土的配合比进行优化设计,是混凝土减碳的重要途径之一.

2.2.2 大掺量工业废渣制备混凝土技术

在混凝土制备过程中,使用工业废渣部分替代碳排放高的水泥是实现混凝土减碳的途径之一.目前使用最多的工业废渣有矿渣、粉煤灰、钢渣、赤泥及铜渣等,它们具有火山灰性或潜在水硬性,可以部分替代水泥来制备混凝土.但这些工业废渣的反应性低于水泥,如果大掺量替代水泥会导致混凝土的力学性能降低.因此,激发工业废渣的潜在活性是大掺量工业废渣混凝土技术开发的关键问题.中国工业废渣潜在活性差异大,针对不同工业固废应采用不同的活性激发方法,以实现工业废渣作为矿物掺合料的高效利用.常用的活性激发方法有化学活化、物理粉磨以及热力学方法.化学活化是通过化学试剂对工业废渣诱导激活,将活性物质溶解,再通过化学沉淀形成反应产物[37].物理粉磨是通过机械研磨方法,将废渣细化,从而产生粒形尺寸效应进行活化.热力学方法是通过加热的方法将工业废渣中的活性物质释放. 因此,通过多元激活方法实现不同工业废渣在混凝土中的大掺量应用,可进一步降低水泥的用量,从而减少混凝土的碳排放.

2.2.3 混凝土耐久性提升技术

提高混凝土耐久性,延长混凝土工程寿命是节约资源、能源和保护环境的关键措施,也是实现混凝土低碳发展的基本原则之一.主要包括以下技术途径:

(1)混凝土自增强技术.可通过混凝土配合比优化设计、提高混凝土密实度、增强材料改性以及优化孔结构等技术实现混凝土的自增强.

(2)混凝土自防护技术.混凝土自防护主要体现在混凝土材料的自防护和钢筋的自防护. 混凝土材料的自防护可通过优化配合比、添加外加剂等方式实现,而钢筋自防护主要在于钢筋的防锈蚀,如使用不锈钢钢筋、氧化石墨烯表面修饰、喷涂阻锈剂、使用玻璃纤维聚合物增强筋等.

(3)混凝土自修复技术.自修复作为混凝土耐久性提升的一种技术,主要通过水泥基材料修复裂缝延长混凝土的使用寿命,目前混凝土的自修复技术有矿物自修复、微生物自修复、聚合物自修复及微胶囊自修复等[38-40].

Miller[41]研究发现,超高性能混凝土耐久性的提升可以延长基础设施的服务寿命,混凝土结构使用寿命每提高50%,可降低约14%的碳排放.

2.2.4 废弃混凝土高效循环利用技术

废弃混凝土中包含大量砂石骨料和其他粉体材料,合理循环利用这些材料,不仅可以减少天然材料的消耗,而且可以降低混凝土全生命周期内的碳排放.废弃混凝土高效循环利用技术主要有再生骨料制备技术、废弃粉体制备水泥熟料技术及再生混凝土技术等.废弃混凝土中含有可碳化的Ca(OH)2、水化硅酸钙(C-S-H)等水化产物,将废弃混凝土破碎制备骨料可以提高废弃混凝土的比表面积,有利于骨料吸收CO2并发生碳化反应,在一定程度上具有减碳效果.废弃混凝土粉中含有8%~30%的CaO,将其用于水泥熟料的钙质原料,可以降低熟料生产过程中因CaCO3分 解 产 生 的CO2[42]. Kwon 等[43-44]发 现 当 采 用废弃混凝土粉替代石灰石时,可以减少熟料生产过程53%的CO2排放当量.废弃混凝土制备混凝土技术方面, Schepper 等[45]发现通过配合比设计使混凝土废弃后可以作为水泥的原料烧制水泥,再将其应用于混凝土,形成废弃混凝土-水泥-混凝土的可持续性,这一过程会使混凝土制备过程中的GWP 降低7%~35%.

2.3 碳汇技术

2.3.1 水泥混凝土吸碳技术

水泥混凝土在全球碳循环中扮演着双重角色,其主要原料水泥在生产过程会排放大量的CO2,但混凝土暴露在空气中,部分水泥及其水化产物会吸收CO2并发生碳化反应,被称为混凝土的自然碳化或被动碳化[46].目前普遍认为混凝土自然碳化吸收的CO2大约占水泥生产所排放CO2年产量的25%[5].对于钢筋混凝土,空气中的CO2扩散至混凝土内部,与水化产物发生化学反应,使混凝土孔溶液碱度降低,引起钢筋脱钝与锈蚀[47].从混凝土结构耐久性的角度,一般认为碳化是有害的.但对于素混凝土及其制品,可以通过主动碳化养护技术,使其快速吸收CO2.这一技术不但将CO2永久封存在混凝土内部,还可以替代蒸汽养护,减少制品养护所需的能耗,同时加快材料早期强度的形成、缩短养护时间.

2.3.2 CO2矿化技术

(1)使用建筑垃圾生产混凝土并捕获CO2.日本工程师开发了一种新技术,通过回收废弃混凝土并将其与CO2捕获技术相结合以制造混凝土.一方面,这种混凝土是由旧的混凝土碎石制成的,不仅延长了旧材料的使用寿命,而且该过程可以在约70 ℃下进行,远低于燃烧石灰石所需的温度;另一方面,这种材料可以吸收工业废气或空气中的CO2.该工艺首先将石灰石粉、去离子水和CO2气体混合制成COHCO3溶液,接着将该溶液泵入含有硬化水泥浆粉末或硅砂的模具中,然后将其加热至70 °C,最终得到一种新材料,称之为碳酸钙混凝土. 碳酸钙混凝土的平均抗压强度为8.60 MPa,远低于传统混凝土,但由于其在制备过程中会吸收并封存CO2,因此在未来混凝土低碳发展过程中,碳酸钙混凝土将成为混凝土的主流类型.

(2)可碳化新型胶凝材料固碳技术.可碳化新型胶凝材料主要通过CO2矿化养护实现其高强度,是CO2吸收的一种重要途径,在实现中国“双碳”目标过程中具有很大的潜力.以细钢渣作为胶凝材料,高炉渣作为轻集料制备的钢渣砌块,经过24 h CO2矿化养护后,其抗压强度可达24.00 MPa,CO2固化量约为6.6%[48]. 在国外,美国Solidia公司通过碳化技术生产了以CS和硅钙石(C3S2)为主要胶凝组分的混凝土,使碳排放减少了30%.

日本学者Higuchi 开发了CO2-SUICOM 低碳混凝土,其最关键的组成是γ-C2S 粉末.γ-C2S 基本不发生水化反应,但与CO2发生碳化反应,可使混凝土致密化,强度发展性能良好.与一般混凝土相比,用γ-C2S 与粉煤灰替代部分水泥为特征的“CO2-SUICOM”混凝土28 d CO2固化量为104.5 kg/m3,可实现负碳排放[49-50].

2.3.3 CO2拌和混凝土技术

CO2拌和混凝土技术是在混凝土搅拌过程中向新拌混凝土注入循环利用的CO2.一旦注入,CO2会与水泥组分发生化学反应,转化为矿物.这提高了混凝土的抗压强度,而且可以将CO2固化在混凝土内部.

3 混凝土的碳排放评价方法

随着低碳胶凝材料、低碳混凝土的研究与应用,其碳排放的评价方法受到国内外的广泛关注.碳排放评价方法不仅可以量化混凝土产业中低碳产品的低碳性能,而且可以指引混凝土低碳发展的方向.

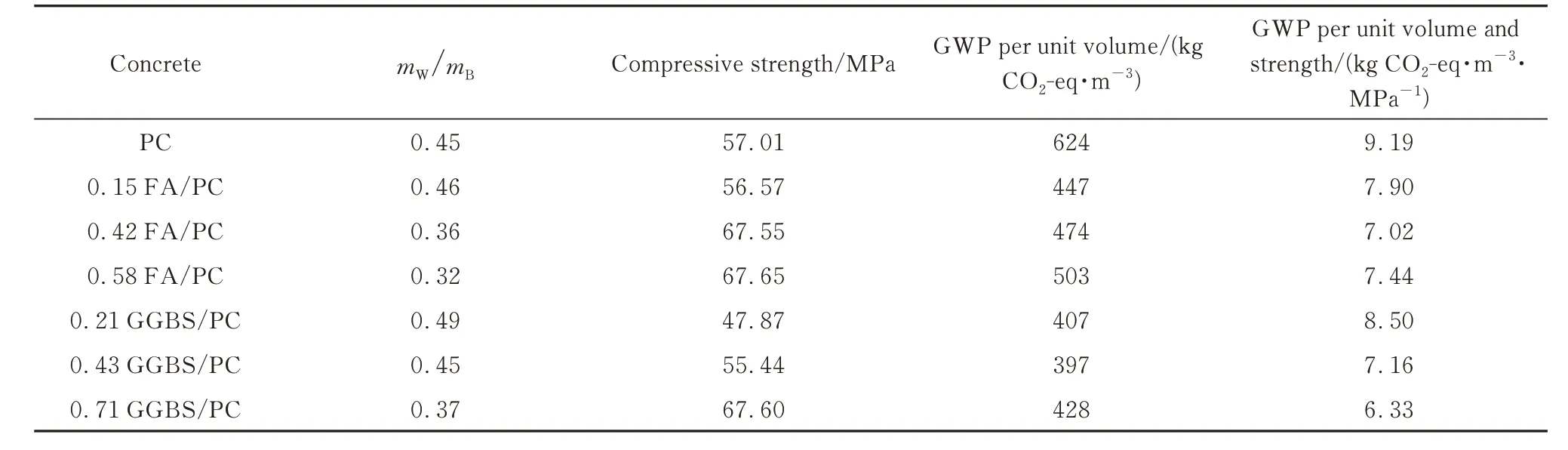

碳足迹是对碳排放影响进行评价的一种指标,常被用来评价某一产品(如混凝土)在其全生命周期内的直接和间接碳排放.碳足迹计算方法主要包括生命周期评价法(LCA)、能源矿物燃料排放量计算(IPCC)、投入-产出法(I-O 法)及Kaya 碳排放恒等式.目前,认可度、可信度最高的方法是LCA,主要包括确定目标与范围、清单分析、影响评价以及结果解释4 个步骤.以不同配合比混凝土的碳排放评价为例[47],介绍LCA 计算碳足迹的主要过程:(1)确定目标与范围 研究目标为评价配合比对混凝土碳排放的影响,根据这一目标,划定摇篮到大门的评价范围(系统边界),即计算原料开采到混凝土产品生产完成期间的碳排放,计算时以生产1 m3混凝土为基本对象(功能单元);(2)清单分析 整理水泥、骨料等原料生产与开采、原料运输、混凝土搅拌等过程的物质输入输出清单;(3)影响评价 GWP 为环境影响的特征化指标,开展计算与评价;(4)结果解释 分析不同配合比情况下的混凝土GWP 以及单位强度GWP 的变化.基于以上步骤,对文献[51]中不同水灰比mW/mB混凝土的碳排放进行计算,得到的结果见表1.其中,试件的命名规则为:PC 为用100%普通硅酸盐水泥为胶凝材料制备的混凝土;0.15FA/PC为用15%粉煤灰代替普通硅酸盐水泥制备的混凝土;0.21GGBS/PC 为用21%矿粉代替普通硅酸盐水泥制备的混凝土;其他类推.由表1 可见:7 类混凝土单位体积的GWP 为428~624 kg CO2-eq,单位体积、单位强度的GWP 为6.33~9.19 kg CO2-eq.上述结果定量化地说明利用粉煤灰或矿粉替代普通硅酸盐水泥制备混凝土可降低混凝土的碳排放.

表1 不同配合比混凝土的28 d 抗压强度以及碳排放[51]Table 1 28 d compressive strength and carbon emission of concrete with different mix proportions

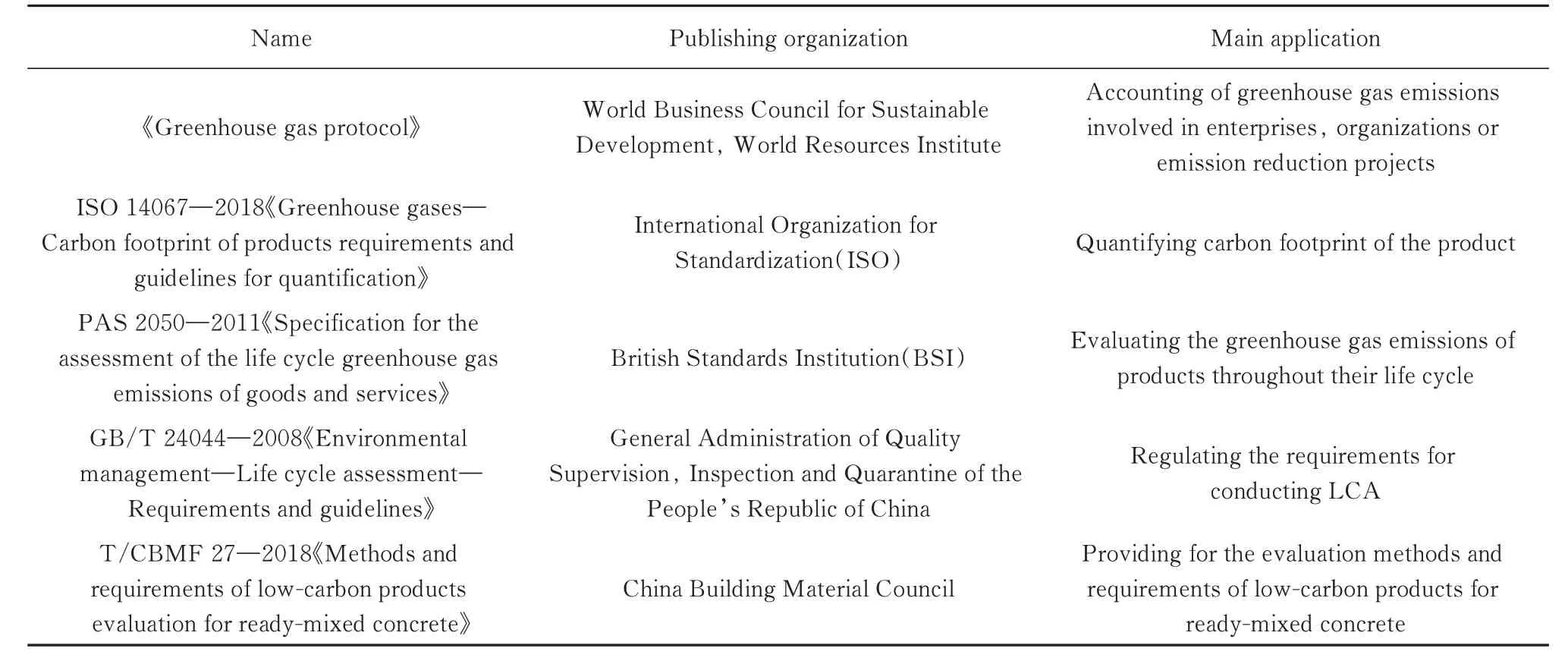

除全生命周期评价之外,国内外也有相关标准、指引或规范(见表2)评价碳排放.已有的碳排放评价方法、标准、规范等可用于低碳混凝土领域,但其应用模块的不完善限制了当前中国低碳混凝土领域碳排放总量控制的效果,对“双碳”目标的实现带来了一定挑战.对于低碳混凝土的评价方法,应从数据、目标、市场三方面发力,通过不断完善核算工作机制、明确CO2和温室气体总量控制路径、建立地区和行业碳排放总量目标协同机制、加快推进碳市场建设以及探索碳市场机制等多种途径,建立低碳混凝土核算平台,从而更好地落实“双碳”目标任务.

表2 相关标准、指引或规范Table 2 Relevant standards, guidelines or norms

4 结语

低碳混凝土并不是特指混凝土的一个新品种,而是未来混凝土可持续发展过程中需要坚持的一种技术理念与方向.2020 年,中国提出了碳达峰、碳中和目标愿景.实现可持续混凝土的低碳发展是一个必然的选择.要实现混凝土的低碳,必须从原材料、施工过程、服役及再生利用等多方面共同推进.但发展低碳混凝土绝不可本末倒置,牺牲混凝土的基本性能或功能,尤其服役环境下耐久性来获取低碳效果.通过直接减碳技术、间接减碳技术以及碳汇技术降低CO2排放,对混凝土的碳中和至关重要,其中开发新型胶凝材料技术以及碳汇技术在未来低碳混凝土发展方面具有很大潜力,也是目前研究的热点与重要研究方向.除此之外,完善混凝土行业全生命周期评价体系与方法,对混凝土的碳足迹及其演变进行合理评价,将有助于推进混凝土的低碳发展进程.