浅谈中托架类零件设计对其可加工性的影响

鄢 文

(特灵科技亚太研发中心,江苏 太仓 215400)

机械设计作为机械产品生产的初始阶段,设计会影响后续的加工环节和产品最终质量[1]。在直联、分体式螺杆压缩机机组装配时,由于压缩机轴和电机轴的同轴度要求较高,且校正同轴度耗时费力,通常会采用中托架来连接压缩机机头和电机,所以对中托架两装配孔的同轴度要求较高,孔加工成为该零件的加工难点。对于一般能力的数控机床而言,两端台阶孔必须经过二次装夹才能分别加工两孔,二次装夹不仅费时费力,而且很难保证零件的同轴度要求。王芳林等[2]在机加工零件可制造性分析的特征识别中提到,产品设计阶段的决策对于产品的成本、质量和制造周期具有重要的影响作用。由此可见,要改善零件的可加工性,应该从零件设计的角度出发来优化设计,从而优化机加工工艺。

本文通过实际案例,分析零件改善设计前后的机加工工艺,找到机加工难点,从而验证了机械设计对零件的可制造性有较大影响。

1 零件的工艺分析

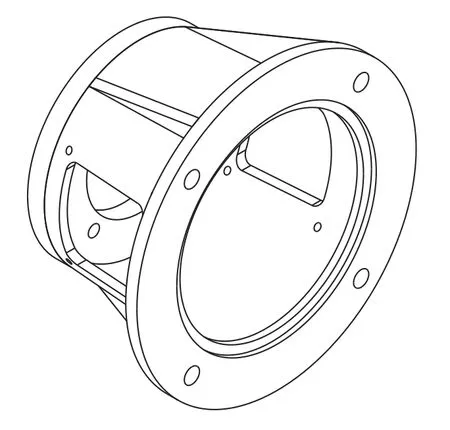

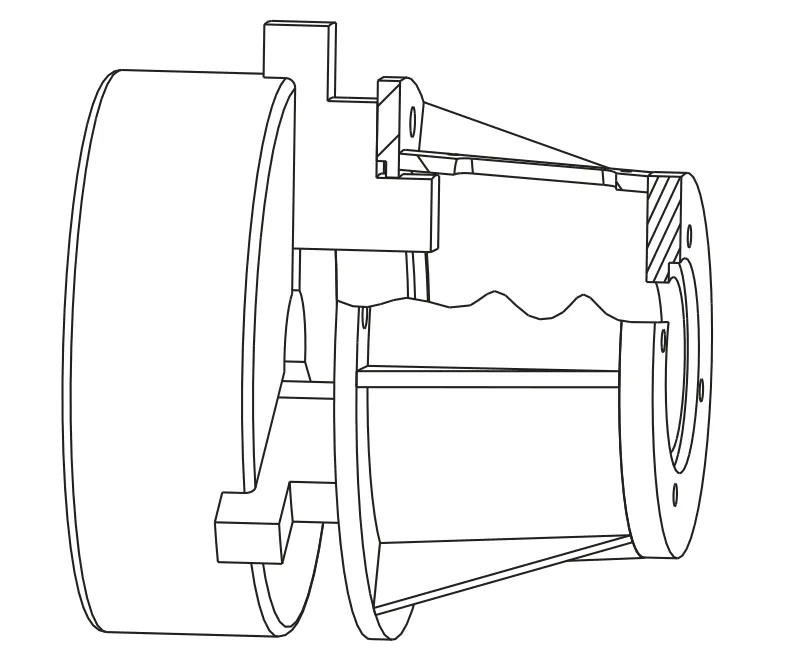

如图1、图2 所示,机头和电机采用直联,利用中托架两孔保证装配同轴度,加工时主要难点为两孔同轴度要求较高。近年来,随着数控加工技术的发展,上述零件采用一般CNC 机床即可加工完成。出于经济性以及供应商能力考虑,暂不分析车铣复合多联动机床加工工艺。

图2 中托架轴测图

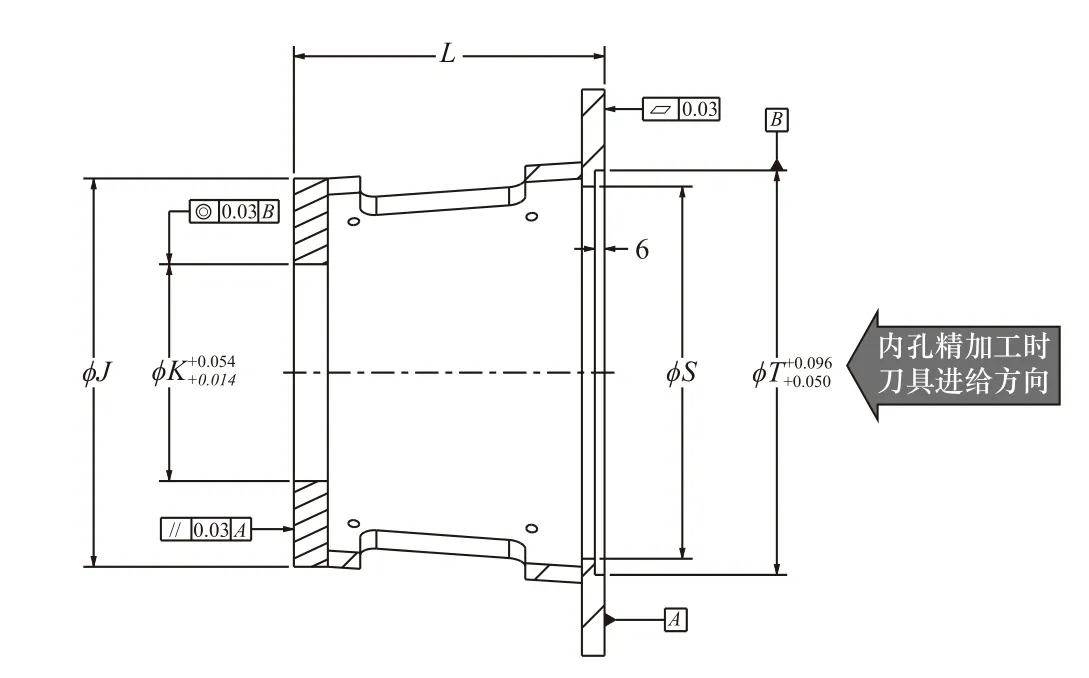

如图3 所示,中托架为一回转形零件,其K 孔与T 孔有同轴度要求,两端面有平行度及平面度要求,其余各孔符合图纸一般公差即可。该零件可通过车削→钻削→车削加工完成,也可通过铣削→钻削→镗削完成。由于普通CNC 机床加工能力限制,K 孔无法与T 孔在同一工序加工,无论采取哪种方式加工,必须进行二次装夹。

图3 中托架零件图

1.1 加工方式选择

上述两种工艺路线分别对应数控车床和加工中心。加工中心可以同时完成铣削、钻削、镗削等所有工序,但受制于镗孔刀具(图4)只能手动调节背吃刀量,效率较低,故暂不选择加工中心来制定工艺流程。而车刀(图5)的背吃刀量可以通过加工程序控制,效率较高,加上中托架为回转类零件。因此,本案例将采取车床为主导来制定加工工艺。

图4 精镗刀

图5 内孔车刀

1.2 机加工工艺路线

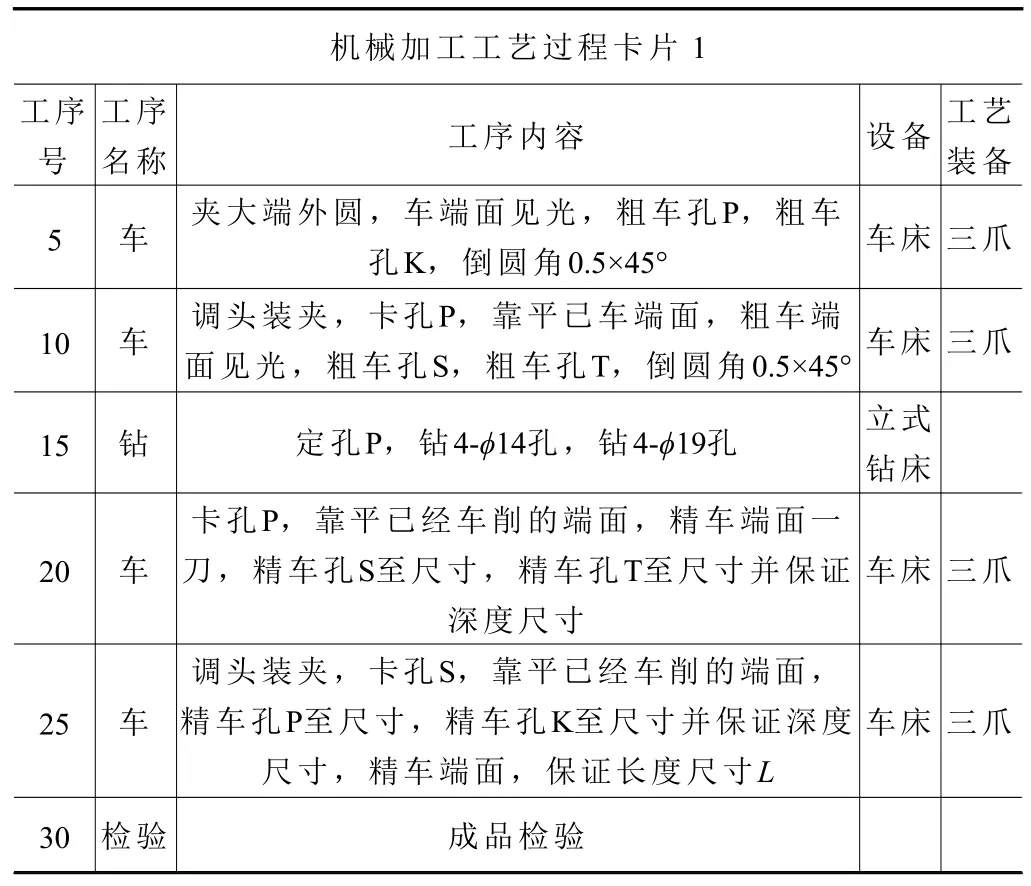

中托架的机加工工艺流程见表1,主要涉及卧式车床和立式钻床加工。在机械加工的每一道工序中,总要对工艺系统进行调整工作,由于调整不可能绝对地准确,因而产生调整误差[3],也就是前文提到二次装夹所产生的误差。该零件工艺流程并不复杂,但是精加工时,调头装夹校正同轴度费时耗力,调整误差较大,对操作人员的要求较高,加工成本随之上升。

表1 工艺卡片1

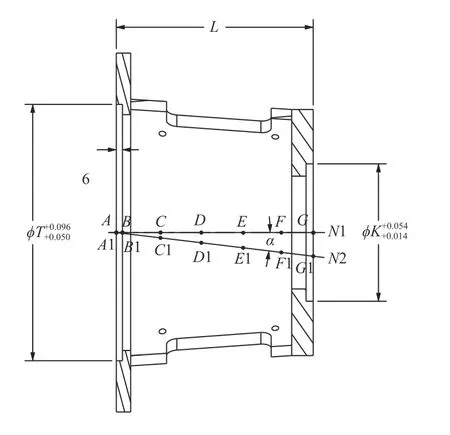

为了更直观地表达二次装夹对零件同轴度的影响,这里将问题简化为数学模型。如图6 所示,零件最后一道工序精加工时,以孔S 及大端面为基准装夹。假设用百分表校正零件,则校正误差为0.01 mm。

图6 装夹示意图

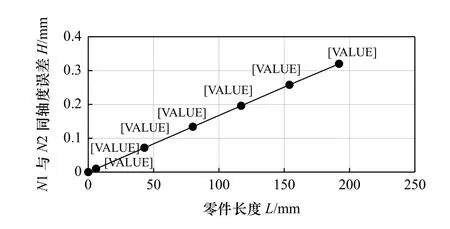

如图7 所示,设孔K 的轴线在X、Y平面的投影为N1,孔T 的轴线在X、Y平面的投影为N2,A、B点为孔T 轴线起始点在零件长度方向的投影。为更清晰地描述同轴度误差与零件长度的关系,在两孔轴线上分别取C、D、E、F、G点,B点到G点等距分布,A点到G点距离为零件长度。理想状态下,N1 与N2 重合。假设N1 与N2 在A点重合,校正误差为0.01 mm,则N1、N2 在B点处的最大距离H为0.01mm,A点到B点距离6 mm 以L表示,N1 与N2 的夹角为α。由斜度公式tanα=H/L可得N1 与N2 夹角。分别计算出N1 与N2 从C点到G点的最大距离,如图8 所示,假设误差沿距离线性分布,误差H与零件长度L成正比,在G点处,N1 与N2 的距离达到了0.32 mm,这样的结果显然无法接受,需要探索更好的解决办法。

图7 简化数学模型

图8 同轴度误差与零件长度

1.3 工艺路线优化探索

在机械加工中,误差是不可避免的,只有对误差产生的原因进行详细地分析,才能采取相应的预防措施减少加工误差,提高机械加工精度[4]。设计工装无疑是一个很好的解决办法,但如果批量不大,成本会显著上升。探索过程中发现,可以通过更改零件设计来优化该零件的可加工性。

中托架的作用是连接机头和电机,两端孔均采用间隙配合。如图1 所示,小端面与机头连接,限制机头Z方向移动及X、Y方向转动,孔K 限制机头X、Y方向移动,其余4 孔采用螺栓连接限制Z方向转动,6 个自由度约束完成。由此可以判断,孔P 在该零件中只是一个工艺孔,如果去除该孔对零件的结构强度影响在接受范围以内,可以考虑去除该特征,从而优化加工工艺。

首先进行理论分析,分布于弹性体上一小块面积(或体积)内的荷载所引起的物体中的应力,在离荷载作用区稍远的地方,基本上只同荷载的合力和合力矩有关;荷载的具体分布只影响荷载作用区附近的应力分布[5]。而中托架主要承受的是机头传递的反扭矩,应力主要分布在离轴线较远的区域。

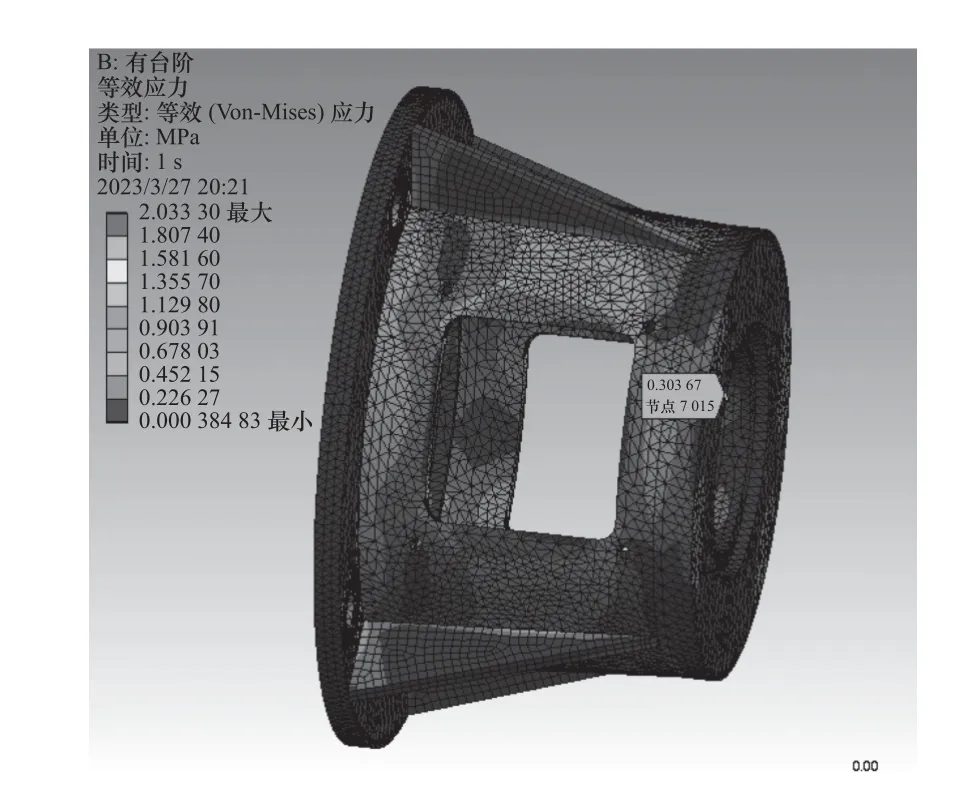

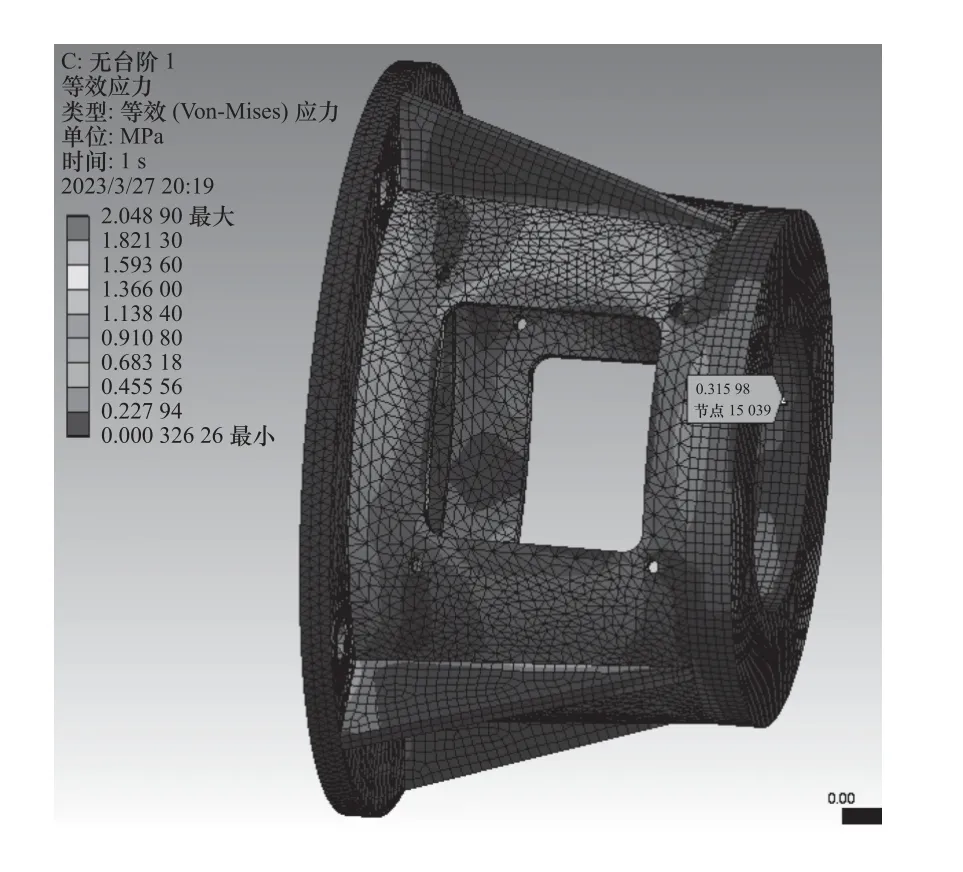

再通过有限元分析验证,分析中托架在电机启动、停机瞬间的最大应力。已知电机的扭矩为119 N·m,如图10、图11 为该孔去除前后FEA 的应力对比分析结果。最大应力分布在离轴线较远的区域,去除该孔前,中托架最大应力σ为2.03 MPa,去除该孔后,中托架的最大应力σ为2.05 MPa,差异不大。零件材料为HT150,材料的屈服强度σs=145 MPa[6],最大应力应小于许用应力:

图10 中托架应力分布(更改前)

图11 中托架应力分布(更改后)

式中:[σ]为零件的许用应力,MPa;S为安全系数,取3~4[7]。代入式(1)和式(2)计算得[σ]=36.25 MPa,满足σ≤[σ]。

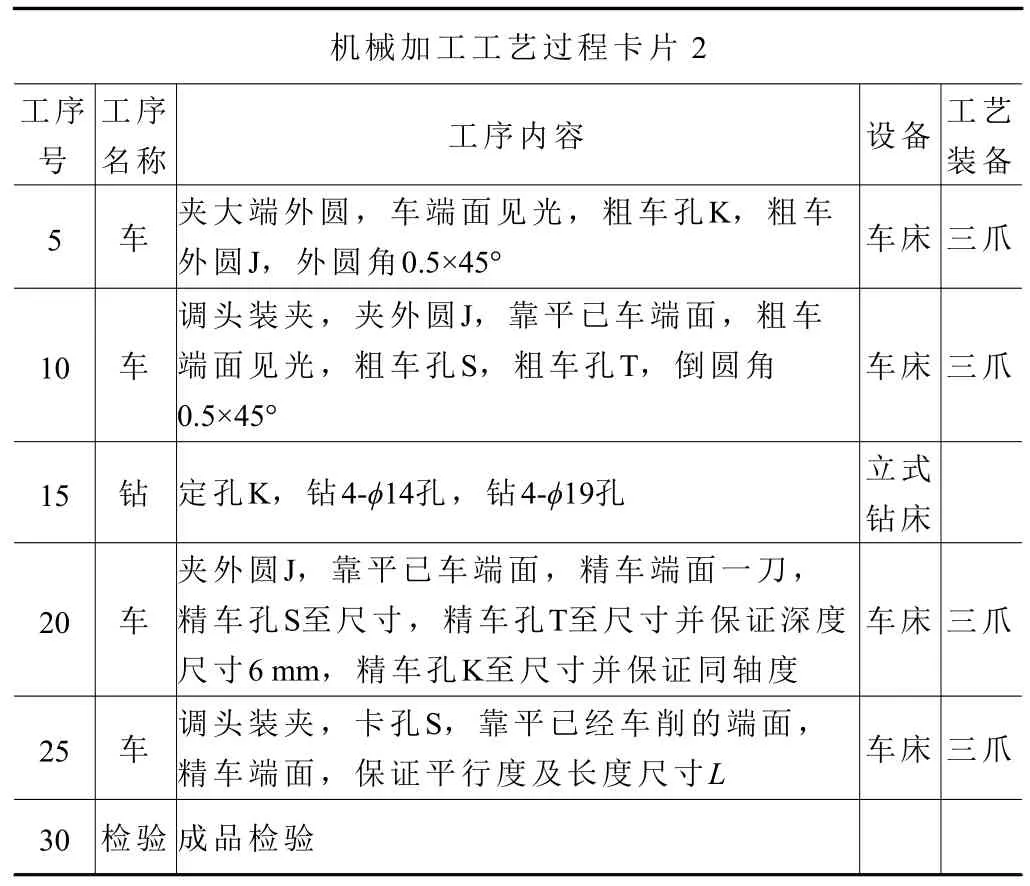

中托架大端与电机法兰采用同样方式连接,孔S 作为工艺孔,不可去除,其余约束与小端相同,在此不做冗余分析。去除孔P 后,如图12 所示,该零件在精加工时可以从Z轴一侧进刀,一次性完成T 孔与K 孔的精加工,利用机床自身的精度来保证零件精度,极大提高了零件的加工精度和可加工性。表2 为更改设计后的机械加工工艺卡片。

表2 工艺卡片2

图12 中托架零件图(更改后)

优化后的零件,装夹时不再需要人工校正同轴度,避免了人工操作可能导致的误差,提高了零件的可加工性,间接降低了制造成本。

2 零件成本分析

零件的成本与产品设计、制造、装配等息息相关,在现代机械设计中,制造工艺和成本控制已经成为设计师需要考虑的重要因素[8]。为了实现零件的功能,零件的材料、特征包括工艺流程等基本上在产品设计阶段就已经决定。不可否认的是产品制造依然对产品成本存在一定影响,从制造端降低成本依然是一种有效的方法和手段[9]。产线装配可以设法提高效率,但是采购类零部件,供应商往往不会反馈零件的设计是否存在缺陷或者加工困难,供应商是从制造的角度来研究如何将零件按图纸要求生产出来,不会过多了解零件的用途、功能等。

上文分析的中托架,初次设计时,供应商能按图加工,最终收到的反馈是零件的成本偏高,但是首件试制,没有大批量,也是成本偏高的一个原因。很难判断是哪一个环节导致成本偏高。传统的设计与制造之间的信息沟通障碍是一个关键问题,可制造性分析可以克服这种障碍,使得在设计阶段就可以发现潜在的制造问题并向设计者提出改进建议,从而成为新产品设计阶段的一个重要环节[10]。

3 结语

笔者通过分析零件设计变更前后的机加工工艺,验证了机械设计阶段的决策对零件加工制造有较大影响,回转类零件一般有同轴度要求,应该尽可能地一次装夹完成精加工,从而保证零件精度。产品设计是一个不断改善的过程,新产品设计之初,除了实现零件的功能,保证可靠性以外,工程师应该对零件的制造、装配、运输和售后等下游环节充分考虑,进行可制造性分析,减少可控损失。