基于宏程序的进瓶螺杆加工工艺优化研究*

罗 军 禹恩帅 周兰菊

(①广东省轻工业技师学院,广东 广州 510315;②广州达意隆包装机械股份有限公司,广东 广州 510700;③天津电子信息职业技术学院,天津 300350)

分瓶装置是一种用于将紧靠在一起的容器瓶按规律分隔开的设备,常用于灌装机或贴标机中。其工作原理是通过传输轨道将容器瓶逐个输送到进瓶螺杆处,然后容器瓶会被卡入进瓶螺杆上的螺旋槽中,并随着螺杆的旋转而向前移动。这样相邻的容器瓶会被螺旋等距分开,逐个送入贴标机、灌装机等设备的星盘中,具有分瓶和定位的双重作用[1](图1)。这类设备中均有此装置,其核心部件是进瓶螺杆。

图1 分瓶理瓶装置

进瓶螺杆是一种典型的异形变螺距长螺杆类零件,其特点在于螺距由等螺距→变螺距→等螺距的“三段式”螺杆[2],使得进瓶过程能够实现缓慢匀速进瓶,然后快速加速至所需速度,最后以匀速等距方式输出瓶子,所以螺旋上有变导程弧形螺旋面,这是零件的加工难点[1]。不同瓶型对应的进瓶螺杆设计各不相同,通常采用数控车床以宏程序编程的方式进行加工[3]。对于进瓶螺距范围超过120 mm的情况,进给速度F=f×n(f表示螺距,n表示主轴转速),其中n取100 r/min。根据计算,可得F≥12 000 mm/min。然而,大部分数控车床的车削速度限制在 6 000~10 000 mm/min,远达不到加工所需。此时,线速度Vc=πDN/1000=3.14×78×100/1000=24.5 m/min,相对于一般数控车床而言较低。进一步降低转速将导致线速度更小,无法进行有效的车削;另有郎永兵等作者探讨四轴数控铣床实现供送螺杆的加工[4],在精加工中,由于球头铣刀顶部的线速度为零,使用球头铣刀X轴与Z轴联动切削会导致部分被切削螺旋面的粗糙度无法达到要求等。因此,数控机床在加工此类异形变螺距长螺杆时面临较大的工艺难题,往往难以有效加工。

采用小龙门四轴加工中心进行加工则能够有效解决此类问题,但该方法的单件加工费高达3 500~9 000 元,价格较为昂贵,同时生产效率较低,加工进度和工期也难以保证。因此,为了解决异形变螺距长螺杆类零件在数控机床加工中的问题,降低加工成本并提高生产效率,应当开展基于Fanuc 宏程序的工艺优化[5]。本文从工艺流程、机床、工装、刀具以及宏程序等5 个方面对其进行优化。通过优化工艺,加工成本降低了85%以上,生产效率提升300%。

1 产品加工特性分析与工艺条件改造

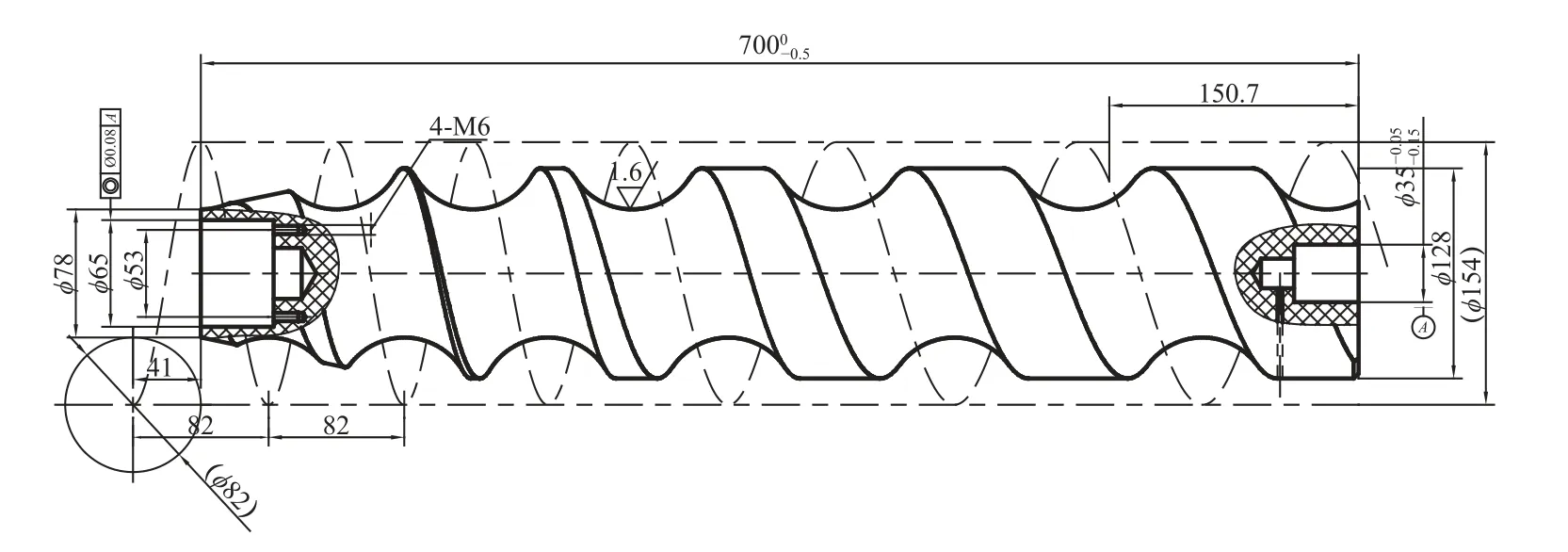

以特定的进瓶螺杆为例(图2),该产品的左右端内孔公差要求为0.1 mm,同轴度要求为0.08 mm。左端内孔用于连接电机的轴,右端内孔用于安装ϕ35 mm 的轴承。螺旋部分的粗糙度要求为Ra1.6 μm。关键尺寸包括两端内孔的尺寸以及螺旋的螺距,左旋或右旋皆可,加工棒料为500 万分子量聚乙烯。

图2 进瓶螺杆

由于塑料瓶在灌装液体或可流动产品后会膨胀扩大一定尺寸,因此螺旋的瓶型直径处的公差通常会增大0.2~0.3 mm,以避免瓶子被卡住。此外,对于螺旋部分的粗糙度控制也非常重要,较差的粗糙度会导致瓶子表面粗糙度升高,影响生产产品的质量。

典型进瓶螺杆采用四轴龙门加工中心加工时的一般工艺工序流程如图3 所示。

图3 原工艺流程

根据产品的技术要求进行工序分析如下:该工件为圆柱形零件,选用比工件外圆大2~5 mm 的棒料进行下料,总长留有4~5 mm 的余量。根据图纸要求和公差,通过普通车床来加工,可以满足图纸要求。

该零件需要进行内孔端面的钻攻螺纹孔,采用卧式加工,并使用打点装夹校正,这个过程大约需要10~20 min。然而,实际加工时间只需几分钟,因此加工成本较高。为降低成本,可以采用钻床钻模的方法,通过钻孔和攻丝的方式来加工4-M6 标准螺纹。

在组装时,故采用“一夹一顶”的装夹方式[6],并采用四轴数控铣床进行螺旋等加工。根据以上分析,修改后的工序安排如图4 所示。

图4 改进工艺流程

1.1 四轴数控铣床的选择与机床的改造

在加工过程中,先后使用过马扎克车铣复合中心和马扎克小龙门四轴加工中心。对于车铣复合装夹,要求与主轴端面之间需要保留90 mm 以上的空间,以避免主轴与刀塔之间的干涉碰撞。然而,车铣复合中心本身的刚性较差,导致在粗加工过程中振刀现象非常严重。即使在精加工时,仍然存在振刀现象,从而导致了较差的表面粗糙度。由于刚性问题限制了切削量,加工时间超过10 h 后进行了两次试验切削,但最终被淘汰。

为了解决刚性问题和减少振刀现象,转而采用马扎克小龙门四轴立式加工中心进行加工(行程为2 240 mm×1 000 mm)。虽然这种加工中心在刚性方面有所改善,但加工时间仍然相对较长,大约需要8 h。而且,由于表面粗糙度未达到要求,还需要进行抛光处理。此外,使用这种加工中心的成本也比较高。

对一台普通的铣床进行改装,加装四轴旋转装置和尾座,并通过连接适配FANUC 系统,将其改造为四轴数控铣床,以用于加工进瓶螺杆类零件。原有的普通铣床工作台总长度仅为1 600 mm,X轴丝杆的行程为1 200 mm,而加装的四轴转台和尾座占用了约800 mm 的空间,因此只剩下800 mm 可用。工装和刀具避空需要占用一部分行程,将数铣移动工作台两端各加长230 mm,这样工作台总长度达到了2 060 mm,而X轴可加工行程可以达到1 100 mm,可以满足最长1 000 mm 的螺杆加工行程要求,改造后的结构如图5 所示,两种加工机床数据对比见表1。

表1 两种加工机床数据的对比

图5 机床改造与工件装夹

1.2 工装的优化

原工装采用和装配零件类似的方法:螺钉锁紧、胀套配合。根据六点定位分析[7],螺钉锁紧端回转方向存在欠定位,故在工装端部依据螺杆旋向增加M16 反向螺纹,再配合螺钉锁紧,改装后的传动工装如图6 所示。胀套配合端加工时也存在扭动错位,导致内孔超差严重,在螺杆端面增加4 个工艺螺丝孔,采用端面锁紧的方法固定,改装后的尾座工装如图7 所示。

图6 传动工装

图7 尾座工装

1.3 刀具的优化

改善前加工采用ϕ16 mm 或者ϕ20 的平刀粗加工,R8 或者R10 的球刀精加工,前期改造数铣后仍用ϕ20 或ϕ50 者平刀加工,程序使用的是手编宏程序,加工方法是工件每转0.5°或1°铣刀走一个圆弧,以此加工到图纸要求的圆弧大小,可以看出设备成本降低不少,但加工时间没有明显的降低,粗糙度也没明显提高,主要原因在于刀具及加工方法上。

经多次实验,粗、精加工采用自制刀具如图8所示,粗加工刀杆割出四方槽,装上磨好的高速钢刀条;精加工刀具采用自制的刀杆和刀片,刀片采用磨床磨出40°后角与排屑槽。粗、精加工刀片装到刀杆上,用量具调出螺旋面的回转半径后锁紧,加工时粗加工刀具刀尖、精加工刀具刀刃中心与工件回转中心Z向等高(图9),刀具沿Y轴分层铣削(图10),因刀具刀刃处切削线速度高,所以精加工螺旋面的粗糙度达到图纸要求,无需后续抛光处理。

图8 粗、精加工刀具

图9 刀具安装

图10 刀具分层进给

2 宏程序的设计与优化

根据工件螺距变化的特点,我们采用多个参数来替代特定的变化特征,并使用函数公式让机床自动计算所需的值。通过进瓶螺杆段数学分析,采用用户宏指令编程,程序简洁[6](加工程序流程图[4],详见图11),将原先需要修改多道程序并进行空运行试加工,现在只需根据图纸修改3~5 个变量即可,如在程序中将总切削深度及每层切削深度设置成为变量值,能够在一个程序内实现零件的分层铣削[8]。这样做能够实现机床自动计算和替代,大大缩减编程时间,并减少计算和替换等操作中出错的概率,同时只需要修改变量和装夹对刀方法,就可以实现粗、精加工使用同一道程序,降低了操作加工的难度;通过测试多种刀路和方法,选择横向移动法,也能完成标准方瓶螺杆的加工。进瓶螺杆段数学分析[9]:

图11 进瓶螺杆宏程序流程图

(1)等螺距首段

图2 所示首段螺距为P1,考虑引入段计 0.5P1,该段角度为 θ1=720,X1=(P1/360)×θ(0 <θ ≤θ1)。

(2)变螺距中段

图2 所示中段为P1~P2的变螺距,螺杆长L,则加速段距离为s=L-1.5P1-P2,加速度为a=该段角度为 θ2=720+360×2s/(P1+P2),X2=2P1+(P1/360)×(θ-720)+(a/3602)×(θ-720)2/2(θ1<θ ≤θ2)。

(3)等螺距末段

图2 所示末段螺距为P2,考虑引出段距 0.5P1,该段角度为 θ3=θ2+360×(P2+P1/2)/P2,X3=L+P1/2-P2+(P2/360)×(θ-θ2) (θ2<θ ≤θ3)。

3 整体优化总结对比

通过改进优化,成功地将原来需要1 个工时才能加工的产品提高到1 个工时可以加工3~4 件,这意味着生产效率提高300%。同时,也成功降低了实际成本,每件产品(图12)的成本从3 500 元下降到510 元,降低了85%以上。此外,需强调的是成功地实现了粗糙度直接达到使用要求,无需进行抛光处理,而且加工精度误差也得到控制[10]。

图12 进瓶螺杆成品

2019 年,某企业应用了这种方法来加工贴标进瓶螺杆共计79 件,以及灌装螺杆共计93 件,合计达到172 件(数据来源于该企业的SAP 订单系统)。根据对比数据和成本分析,可以预计每年生产成本能够节约超过50 万元,见表2。

表2 整体改善前后对比及成本分析

4 结语

针对进瓶螺杆类零件进行基于宏程序的工艺优化,通过编制通用宏程序,显著缩短编程时间,提高加工效率。在实际的企业加工应用中,从工艺流程、工装、机床、刀具和宏程序等5 个方面进行工艺优化,验证了该方法的有效性,经过优化后,产品的质量和成本都有了很大的改善、效果显著,优化措施使得生产效率提高300%以上,加工成本降低了85%以上,带来显著的经济效益和社会效益。