基于ACFM 的921A 钢材裂纹检测系统设计及试验研究*

高 辉 杨 洁 张 楷 李慧聪

(①北京石油化工学院机械工程学院,北京 102600;②能源工程先进连接技术中心,北京 102600)

目前921A 高强度结构钢被广泛用于制造船舶、桥梁、高楼等大型工程,由于921A 通常在调质状态下使用,其碳当量较高,因此可焊性较差,而且在焊接过程中常会伴随着冷裂纹、焊后热影响区的脆化和软化等缺陷产生。因此开展921A 钢材裂纹检测对保障工程安全、避免事故发生十分重要[1]。目前常用的裂纹检测技术主要包括裂纹检测的模糊学习方法、系统建模和实验测量等。然而现有的检测技术对表面裂纹的检测仍存在不足。

ACFM 交流电磁场检测技术是一种新型的无损检测技术,用交变电流的激励线圈靠近激发金属部件内部的涡流磁场,待检测工件表面的感应电流由于集肤效应聚集于工件表面,通过磁场变化的强弱检测出金属构件表面及近表面的缺陷,并给出其尺寸和位置等参数,与现有的检测技术相比,具有非接触测量、受工件表面影响小等特点[2]。其核心理论为被检测物体表面与交流电磁场发生感应,耦合出新的畸变电磁场信号,并利用此信号进行裂纹尺寸的分析。目前ACFM 技术的研究已经逐渐趋于成熟,TSC 公司提供的ACFM 探伤仪具有较高的性能和稳定性,其最新推出的Amigo2 型号有先进的信号采集和处理能力,处理数据的速度有了显著提升,数据的分辨率、精确度都得到了有效的保障;同时能提高微缺陷、表面裂纹以及涂层缺陷的检出率,主要用于铁素体和奥氏体焊缝检测。

综上所述,在ACFM 检测设备的研发过程中,一方面,ACFM 检测所针对的材料大多数为低碳钢、奥氏体不锈钢,对于其他特殊材料,如对921A 舰船钢的检测鲜有研究,并存在探头电磁参数考虑不够全面、无法准确通过拟合得出最优参数组合、检测数据不完备等问题;另一方面,大多数ACFM 检测设备使用高成本的数据采集卡进行数据采集,降低了检测设备的经济适用性。

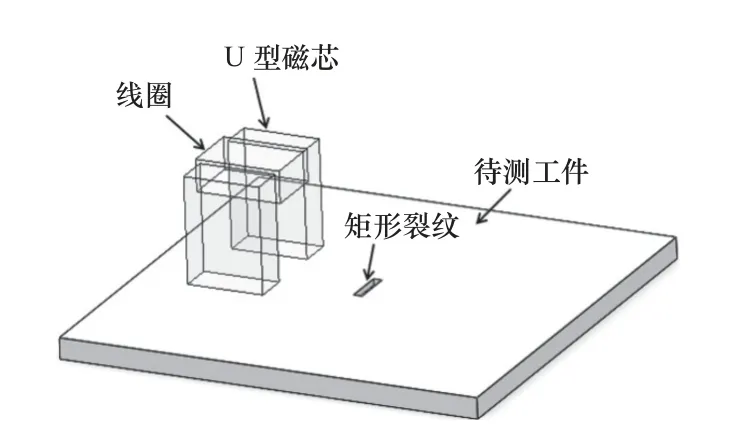

基于ACFM 的921A 钢材裂纹检测系模型如图1所示,ACFM 探头是一种传感器,用于探测在导体材料中的隐蔽裂纹。其工作原理是基于交变电磁场,通过磁场使用对方向敏感的探头探测被测对象的金属表面,在表面产生感应电流。当金属表面上存在裂纹或缺陷时,感应电流沿裂纹或缺陷流动,产生局部变化的磁场,被探头感应并转化成电压信号由采集系统采集[3]。ACFM 探头能够探测出裂纹的深度、长度和方向等关键参数,从而实现非破坏性的损伤检测。

图1 ACFM 裂纹检测模型

本文拟通过研究ACFM 技术中电磁波的传播机理以及各电磁参数理论值的变化规律,建立有限元仿真模型,并使用曲面响应面法,得出一组适用于TMR2035 型号磁场传感器所检磁场范围的探头电磁参数[4],进而设计出一款适用于检测921A 材料的裂纹检测探头。使用低成本的单片机进行信号发生器的设计,并使用Qt 和Matlab App Designer进行远程控制界面的设计,替代传统的Labview 与数据采集卡的系统组合,最终形成完整的检测系统。

1 ACFM 模拟与仿真

1.1 电磁场模型建立

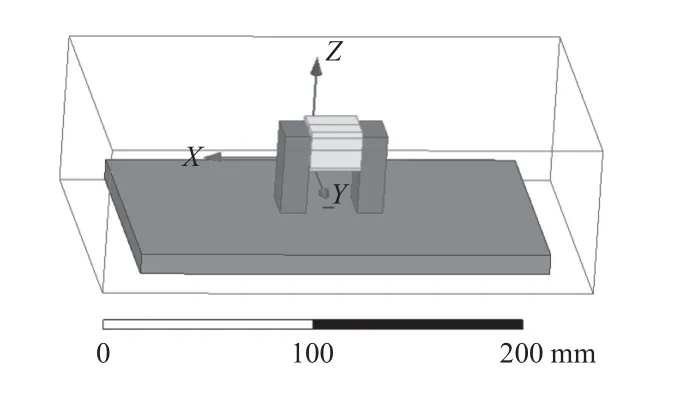

根据电磁波传播理论,研究电磁波在介质中的传播过程。但由于电场和磁场无法单独分离进行计算[5],因此对物理模型进行了简化,依据921A 材料裂纹的特点,利用Ansys Maxwell 中的电磁场求解器,将求解对象的电磁场分布直观地显示出来。简化后的仿真模型如图2 所示。

图2 交变电磁场检测物理模型

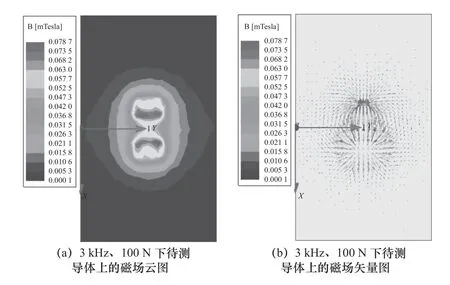

由于需要对磁场每个点的大小及方向进行计算,因此选择偏微分形式[6]。仿真模型尺寸参数和模型电磁参数分别见表1 和表2。

表1 模型尺寸参数表

表2 模型电磁参数表

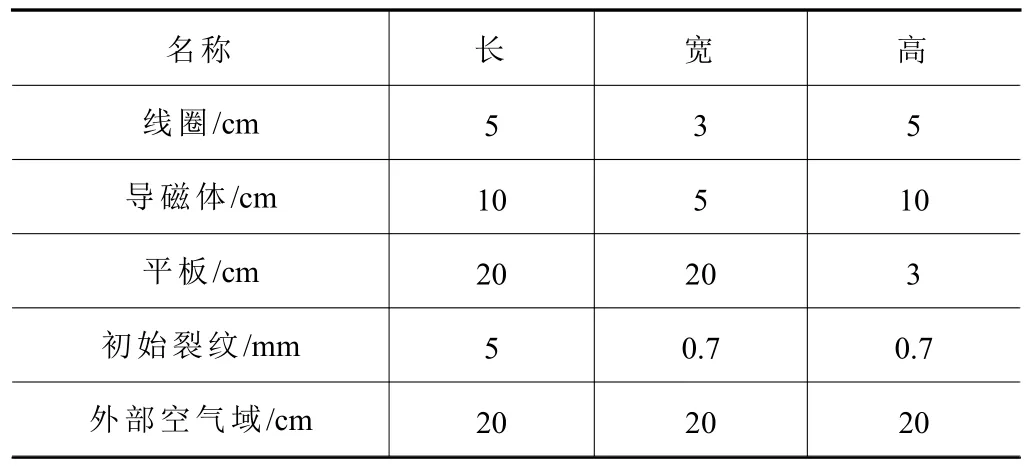

在仿真分析过程中,由于ACFM 的理论是以麦克斯韦为基础的电磁耦合效应[7],因此选用Ansys Maxwell 中的涡流场。基于上述条件,分别进行待测导体、缺陷及激励磁芯的网格划分并进行求解计算,以频率为3 kHz、线圈匝数100 匝、激励电流为200 mA 为例进行后处理,分别查看待测导体上的磁场云图与磁场矢量图,如图3 所示。

图3 待测导体的磁场云图和磁场矢量图

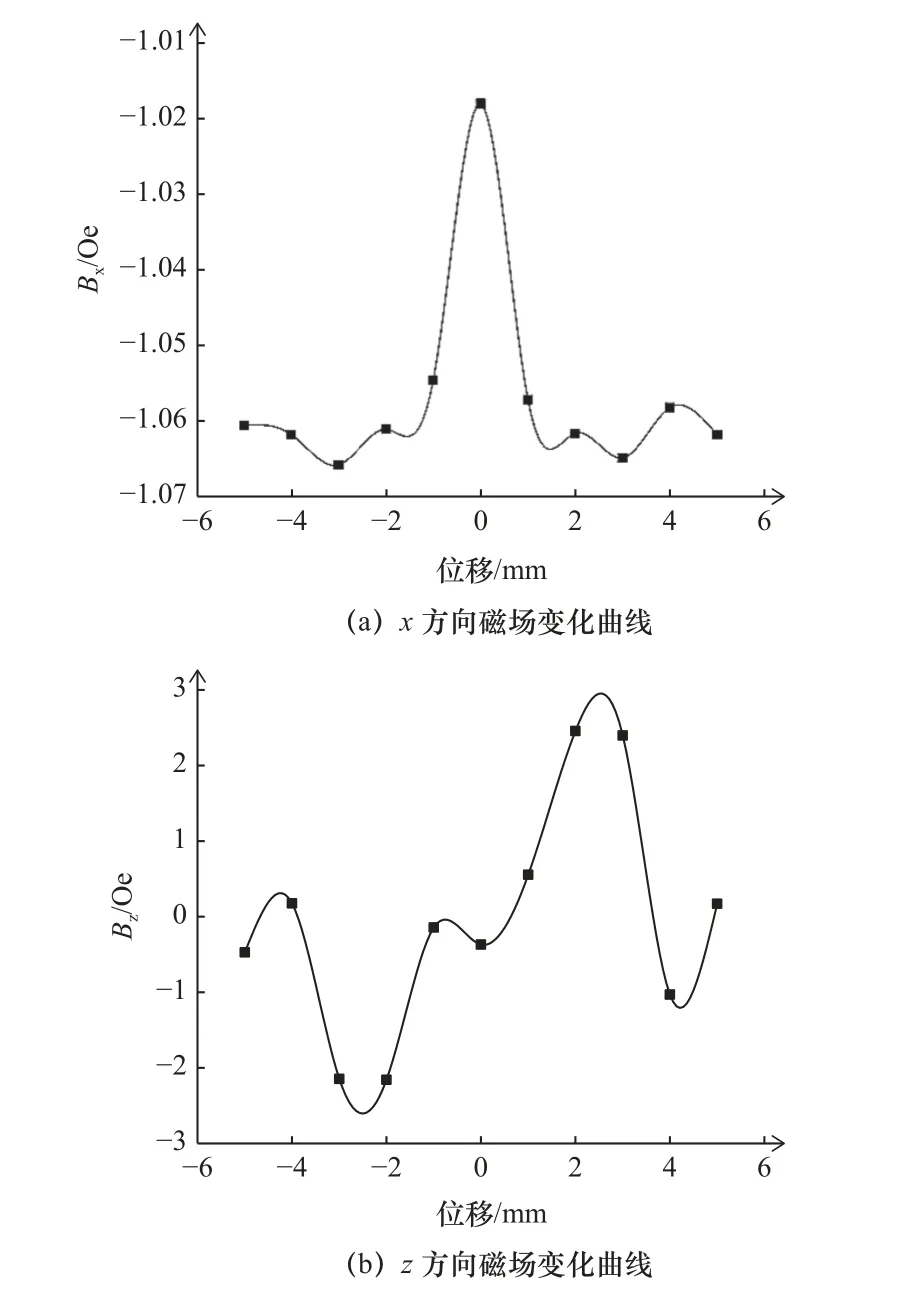

同时仿真出磁场强度分量的大小。设置磁芯为沿x轴扫过裂纹,扫描范围为-5 mm 到5 mm,步长为1 mm。根据磁芯方向,可知磁场分量为Bx与Bz,磁场变化曲线如图4 所示。已知设置的裂纹尺寸为宽(x轴方向)5 mm、长(y轴方向)0.7 mm、深(z轴方向)0.7 mm,在待测工件表面的坐标位置为(0,0),从图4 中可以看出,Bx与Bz磁场变化曲线与理论相符,即仿真模型建立成功。

图4 磁芯沿x 轴移动裂纹附近磁场分量变化曲线

1.2 探头电磁参数仿真及优化

1.2.1 探头参数优化

不同于低碳钢和奥氏体不锈钢,921A 为弱磁材料,相对磁导率远小于低碳钢。为能检测出921A 材料上的信号,首先需要通过仿真确立探头的最优电磁参数,根据理论可知,探头设计中的关键电磁参数为磁芯的大小与材料、绕组的线径、绕组匝数、激励电流大小及频率大小。根据921A 材料的弱磁特性,当磁芯选择U 型锰锌铁氧体材料时,采取较高的电磁参数。由于线圈感抗影响交变激励效果,因此在保证磁场强度与激励电流的情况下,取较低的绕组直径、绕组匝数和激励频率参数值[8]。

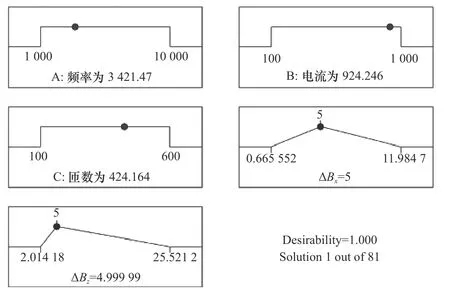

综上所述,设置固定参数后,观察其他因素的改变对磁场强度的影响,并随机挑选14 组参数进行仿真,得到最优参数组合群,如图5 所示。

图5 目标磁场为5Oe 下的最优参数组合

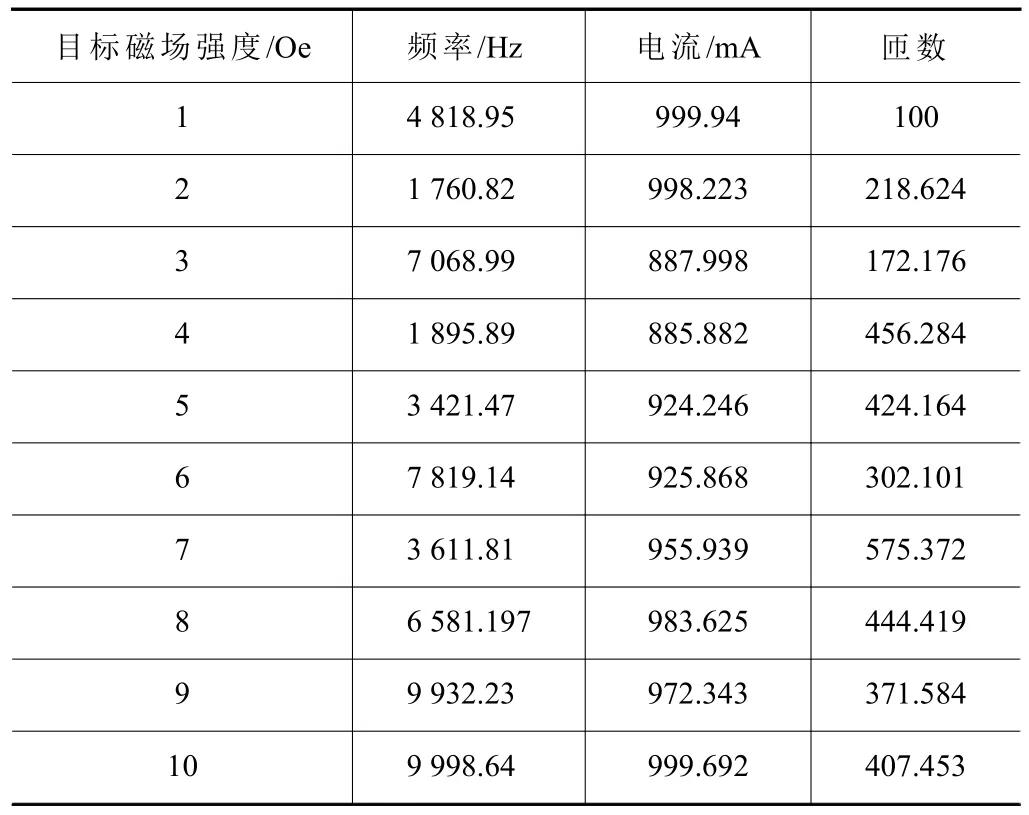

结合TMR2305M 传感器的饱和磁场强度与功率放大器的参数设计,选取目标磁场强度,最后通过响应曲面法选取可以产生目标磁场强度的最优参数组合。不同目标磁场下所得最优参数组合见表3。

表3 不同目标磁场下最优参数组合

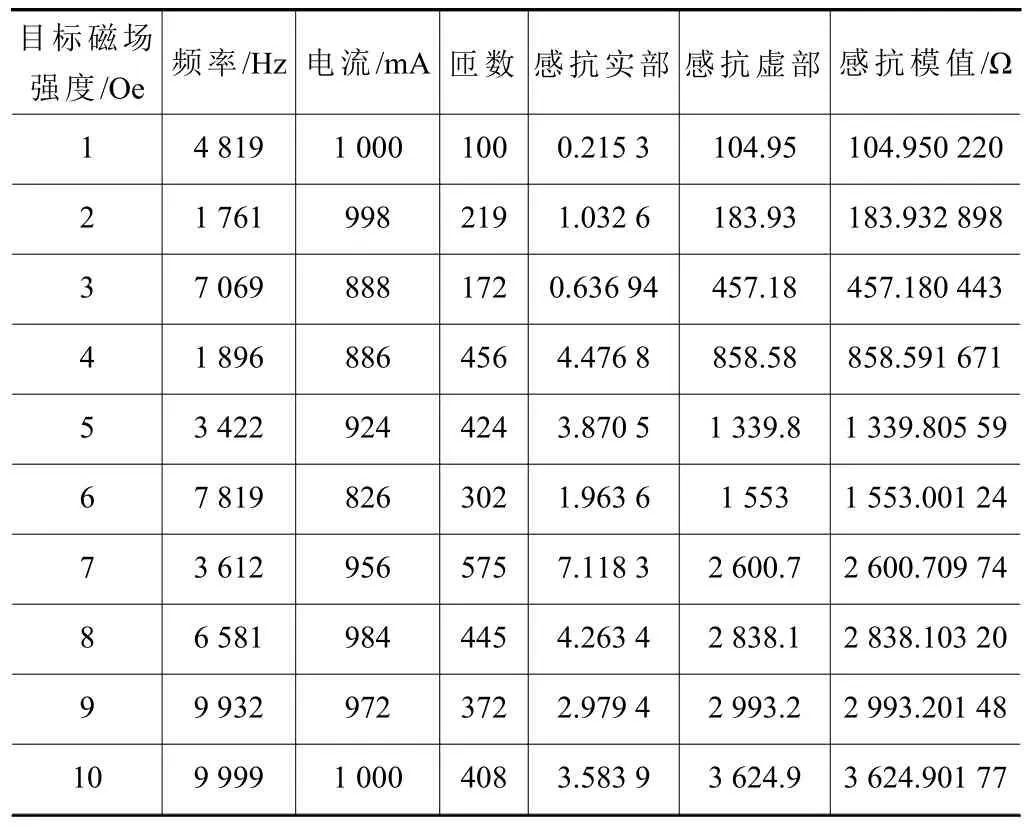

1.2.2 感抗对信号的影响

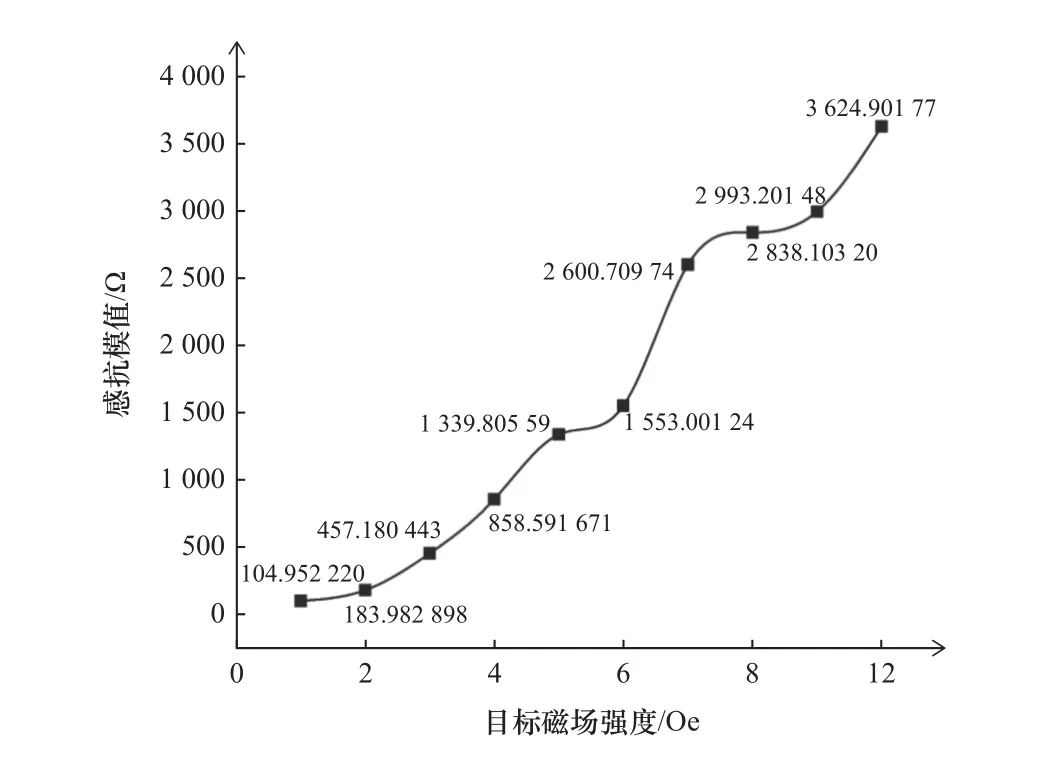

仿真感抗对功率放大器的输出端参数设计以及探头的设计具有重要意义。首先对仿真参数进行取整,再仿真各组参数下的感抗[9]。不同组合参数下感抗的仿真结果见表4,参数组合下的感抗大小曲线如图6 所示。

表4 不同组合参数下感抗的仿真结果

图6 不同参数组合下的感抗的大小

根据仿真结果可知,目标磁场为4 Oe 时参数组合中电流最小,感抗合适,且在TMR2305M 传感器线性检测范围内。因此选择目标磁场为4Oe 时的探头参数组合为电流886 mA、匝数456、频率1 896 Hz。

1.2.3 提离高度对信号的影响

在ACFM 检测过程中,探头距离待测工件的距离会对磁场强度产生较大影响[10]。

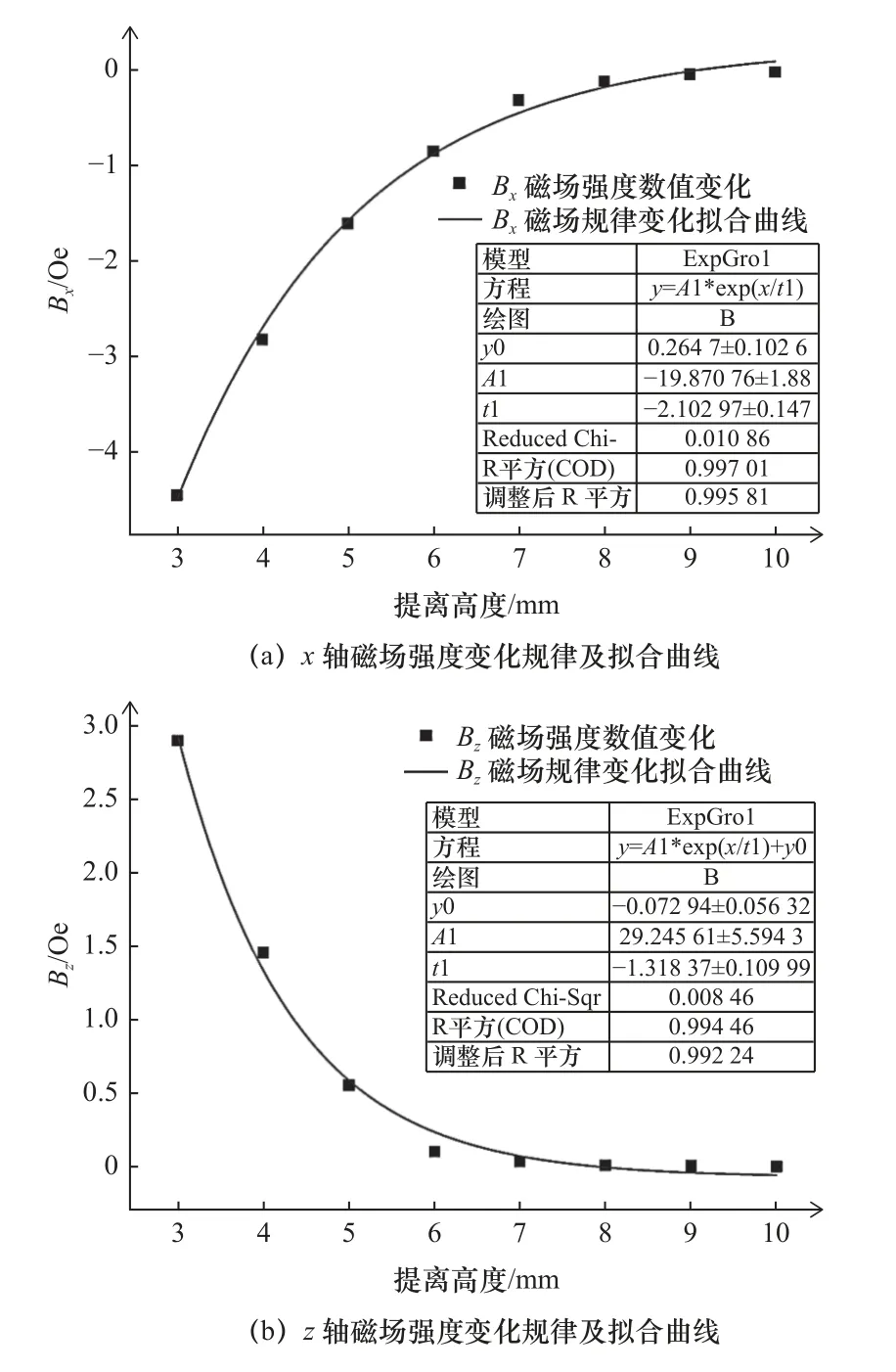

分别设置探头提离高度为5 mm、6 mm、7 mm、8 mm、9 mm、10 mm,观察磁场强度的变化规律及Bx和Bz的畸变量。频率1 896 Hz、激励电流886 mA、匝数456 时不同提离高度的磁场强度云图如图7 所示,根据磁场云图可以得知,当提离高度逐渐增大时,磁场强度迅速衰减。利用曲面响应法[11]得出Bx、Bz的变化规律及拟合曲线,如图8所示。

图8 频率1 896 Hz、激励电流886 mA、匝数456 时不同提离高度的磁场强度变化规律曲线图

从磁场变化规律及拟合结果可以看出,当探头匝数、激励频率与激励电流均不变时,随着提离高度的增加,磁场强度呈指数型递减。

2 检测系统建立

2.1 探头检测部分设计

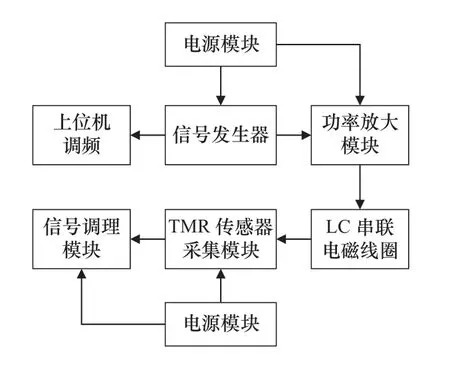

ACFM 探头设计主要包括激励源模块、功率放大模块、TMR 探头和信号调理模块[12],总体框图如图9 所示。

图9 探头检测部分总体框图

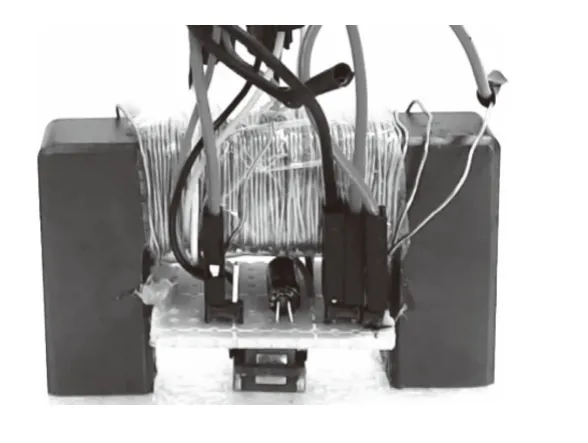

激励部分与信号调理电路部分在外部固定,传感器检测线圈部分单独封装,使其可以沿着待检测对象表面移动,其磁场产生一个漩涡电流在待检测对象内表面流动,同时这些感应电流引起接受线圈中的感应电压,达到检测到对象表面上的裂纹和缺陷的目的[13]。探头激励部分以及信号调理电路部分如图10 所示。

图10 探头激励部分以及信号调理电路部分

可调频激励源模块的设计频率可在100 Hz~10 MHz 范围内进行调节,并且经由Qt 实现对下位机(STM32)进行频率调节。设计功率放大模块时电流激励为886 mA,则需要将线圈的总阻抗降低到15 Ω,可以通过串联电容的方式实现,不仅可以降低线圈的总阻抗,而且会降低感抗对频率衰减的影响[14]。

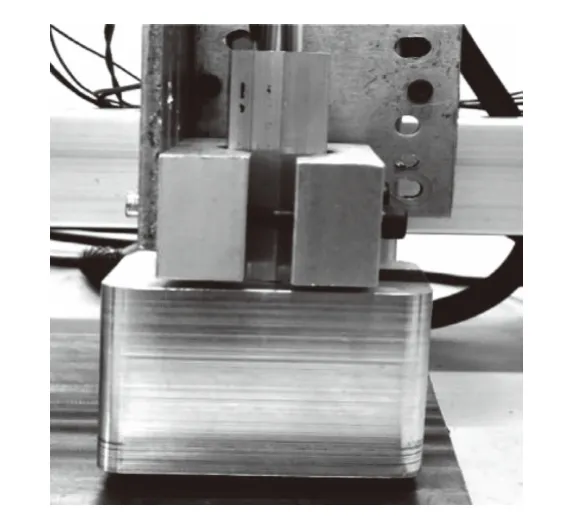

封装好的TMR 检测线圈如图11 所示,探头实物图如图12 所示。

图11 封装好的TMR 检测线圈

图12 探头实物图

2.2 检测系统建立

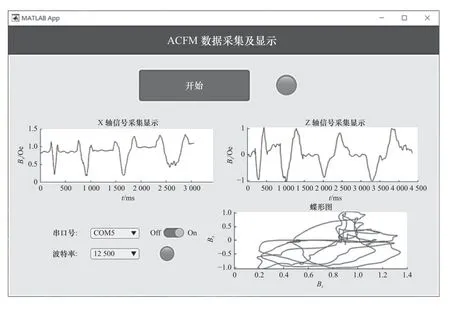

由TMR 传感器的检测原理可知,其传回的信号为电压值,在设计信号采集系统的过程中,需要对TMR 传感器电压值进行采样,为了节省整体设备的体积,使用STM32 芯片搭建了一套数据采集系统。利用单片机内部的AD 功能进行信号采集,并使用Matlab App Designer 设计的信号显示界面显示信号波形[15]。然后,分别对不同长度尺寸和不同深度尺寸的裂纹进行实验测试并对测试结果进行分析,来检验裂纹检测系统的误差率。

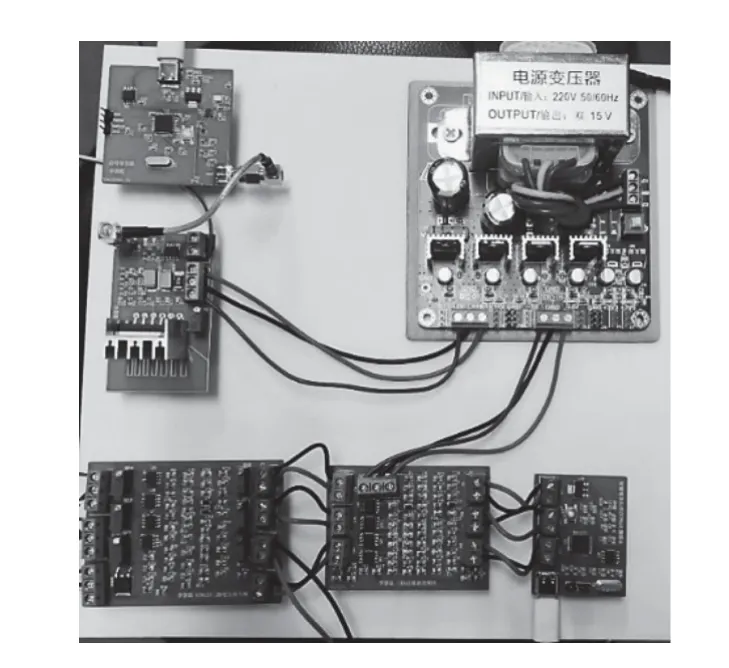

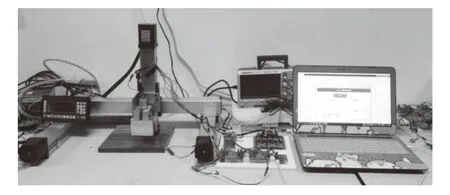

为了完成裂纹扫描测试,实验测试平台包括PLC 控制台、探头、激励电路、采集电路及信号显示界面。搭建的实验测试平台如图13 所示。

图13 实验测试平台

3 试验研究

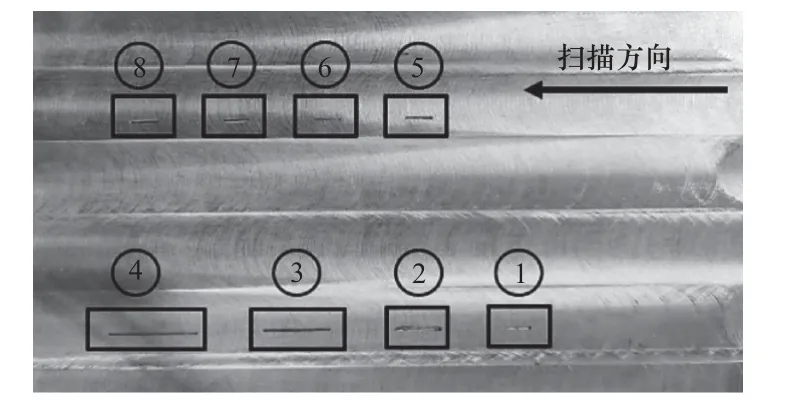

为了进一步验证ACFM 方法用于921A 钢材裂纹检测的有效性,在试件材料上利用电火花技术加工出1~8 号裂纹进行检测,常规裂纹特征主要体现为长度和深度两个维度[16-18],因此在裂纹宽度不变的情况下,对不同长度以及不同深度的裂纹进行试验。钢板待检工件及裂纹位置如图14 所示。

图14 待检工件及裂纹位置

通过仿真得到不同裂纹尺寸下的磁场强度数据,可以拟合出裂纹尺寸与磁场强度关系的规律方程[19]:

式中:f(x) 为裂纹尺寸值,x为变化的磁场强度;常数a1为1.646,b1为3.509,c1为1.203。通过方程所描述的规律,可以用来检验测试结果的正确性。

3.1 不同长度裂纹检测试验

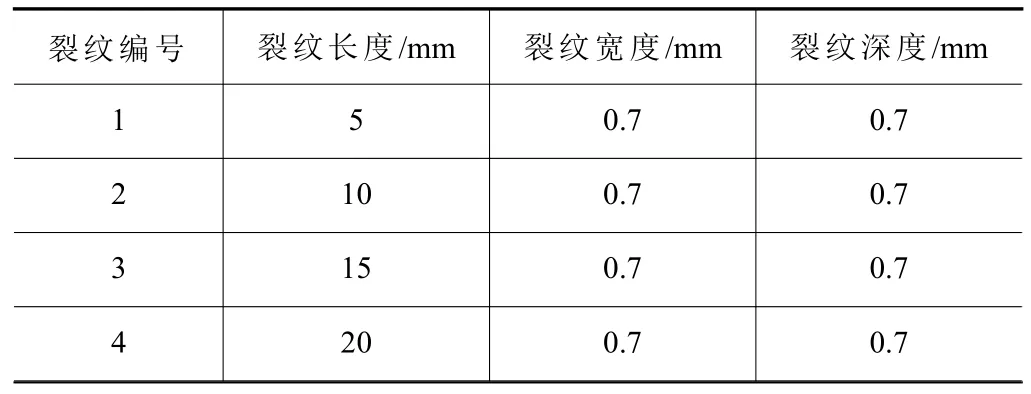

为了检测裂纹长度对试验结果的影响,对不同长度裂纹进行检测。1~4 号裂纹长度分别为5 mm、10 mm、15 mm 和20 mm,裂纹宽度为0.7 mm,裂纹深度为0.7 mm,见表5。

表5 不同长度裂纹尺寸表

第一次扫描查看随裂纹长度不同时信号的变化,使得控制台携带探头从平板裂纹1 号开始至4 号结束,从右往左依次扫过,设置扫描速度为0.04 m/s。通过对待测工件进行裂纹检测,在App 界面上的波形显示如图15 所示。

图15 裂纹深度不同时Bx 与Bz 磁场强度变化仿真曲线

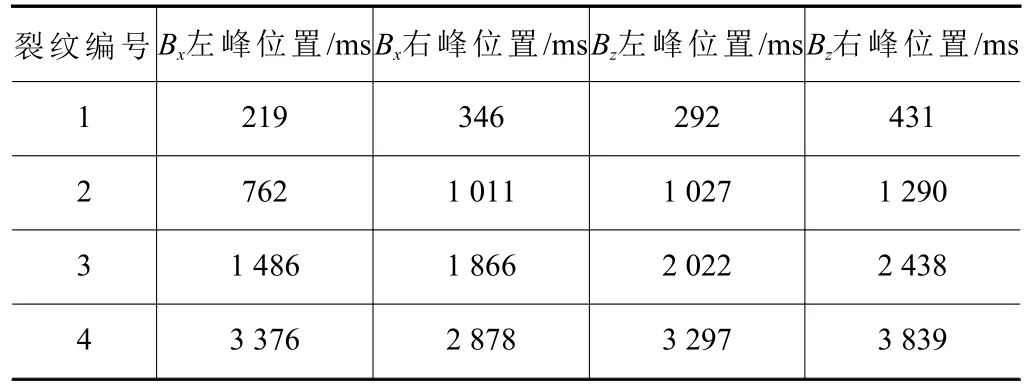

从结果中可以提取裂纹的长度信息。不同长度裂纹的磁场峰峰值位置见表6。

表6 不同长度裂纹的磁场峰-峰值位置信息表

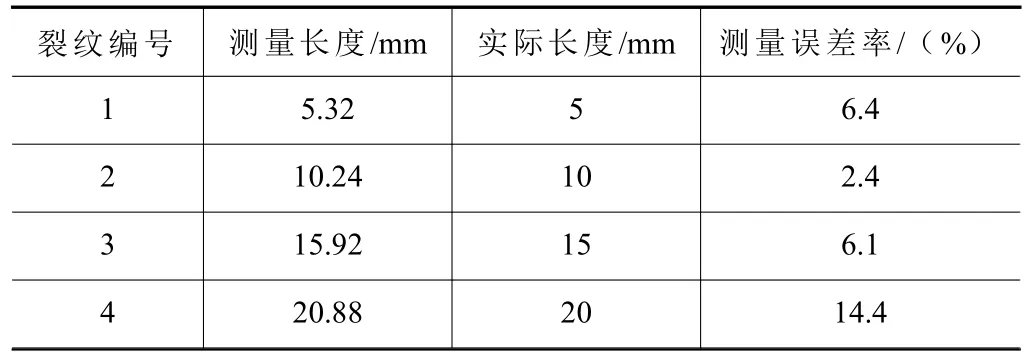

通过左右峰值做差,并将Bx与Bz所得的差值求平均值,求出扫描经过裂纹的时间,即可算出裂纹尺寸,并将其与实际裂纹尺寸进行对照,得出长度检测结果的误差率[20]。求得的裂纹长度尺寸值对照表以及误差率见表7。

表7 裂纹长度尺寸对照表及误差率

对4 个裂纹的误差率取平均值,裂纹长度检测平均误差率为7.325%。

3.2 不同深度裂纹检测试验

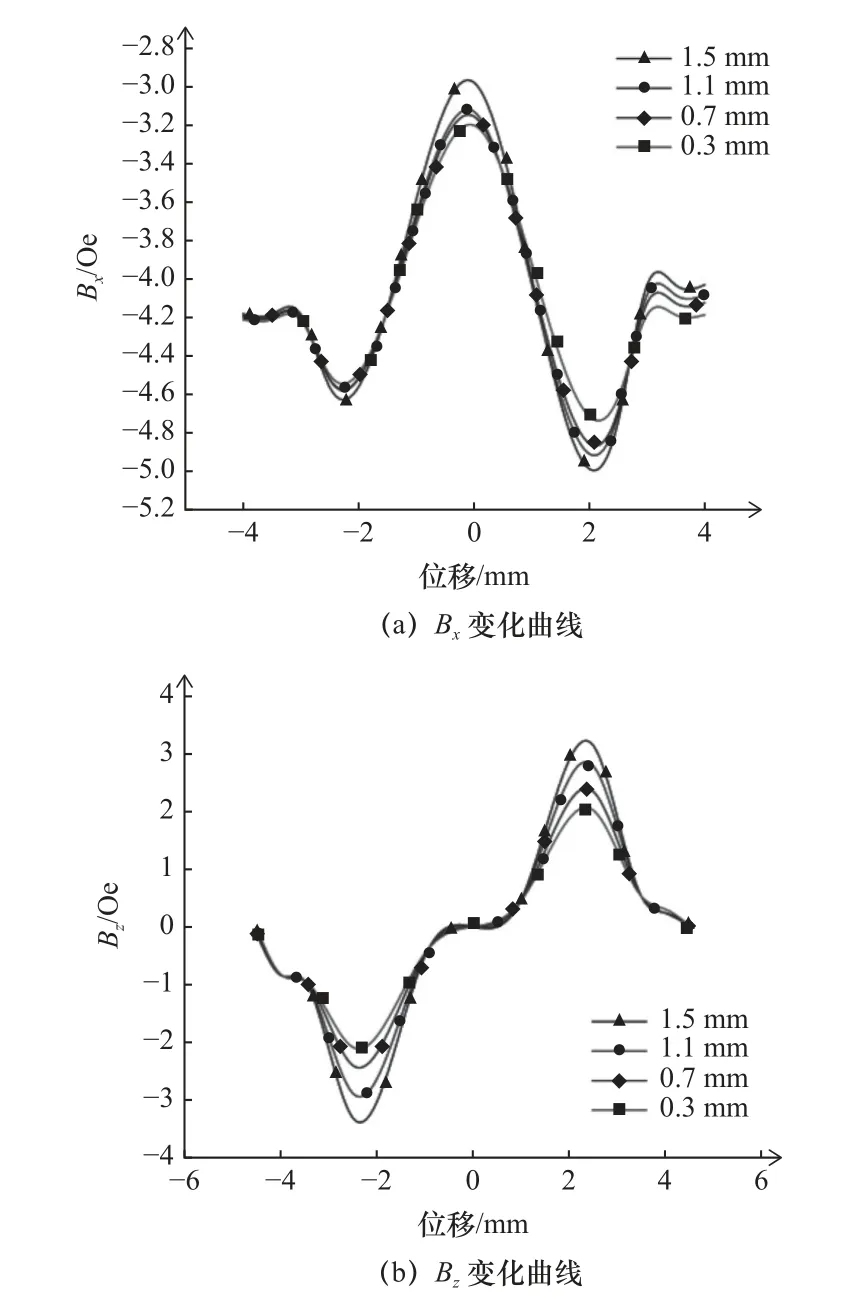

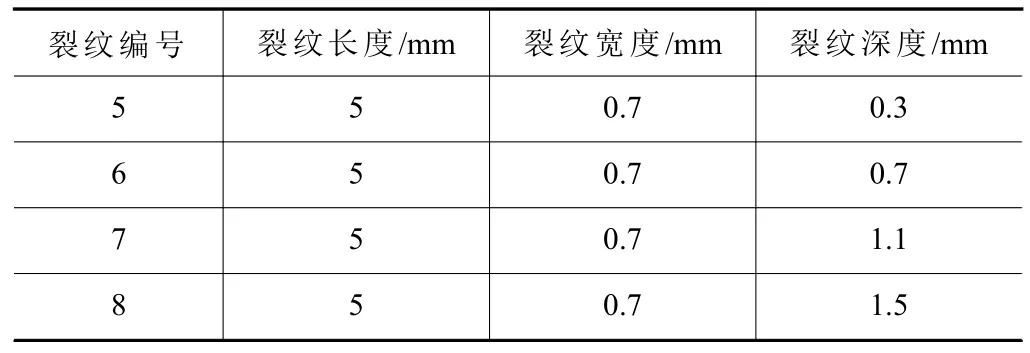

为了检测裂纹深度对试验结果的影响,对不同深度裂纹进行检测。5~8 号裂纹深度分别为0.3 mm、0.7 mm、1.1 mm 和1.5 mm,长度为5 mm,宽度为0.7 mm,见表8。

表8 不同深度裂纹尺寸表

对5~8 号裂纹分别进行仿真,仿真磁场强度变化曲线如图16 所示。

图16 裂纹长度不同时的测试结果

第二次扫描查看随裂纹深度不同时信号的变化,使得控制台携带探头从平板裂纹5 号开始至8 号结束,从右往左依次扫过,设置扫描速度为0.04 m/s。通过对待测工件进行裂纹检测,在上位机界面上的波形显示如图17 所示。

图17 检测裂纹波形图

得到测试结果后,取Bz裂纹处磁场强度的正峰值,首先使用规律方程f(x)对8 号裂纹测试结果进行标定,得到实际裂纹与所得f(x)测试结果的比值,之后求出其余裂纹的测试f(x),并按照比值进行换算,将换算结果与实际裂纹尺寸进行比较,得出裂纹深度检测误差率,裂纹尺寸标定-测试对照见表9。

表9 裂纹深度尺寸标定-测试表

对测试项裂纹深度误差率取平均值,平均值为9.9%。

通过对不同长度及不同深度裂纹进行检测得出的误差率可知,长度和深度特征精度可达92%和90%,优于一些国内外提出的利用超声检测、射线检测或其他检测方法开发的裂纹检测系统所得出的检测精度。

4 结语

(1)通过对ACFM 理论的研究,以及电磁波在不同介质中的传播机理,可知电磁波从一种介质穿越到另一种介质时会衰减。基于锰锌铁氧体材料和绕组直径为0.2 mm 的实验背景,为了使电磁波的强度值处于TMR 传感器的线性检测范围内,使用曲面响应法,得出一组适用于921A 钢板材料的ACFM 无损检测的探头参数。将匝数确定为456 N,激励电流确定为886 mA,激励频率确定为1 896 Hz。

(2)为了节省成本、降低信号采集系统体积,基于STM32 单片机内部的AD 模块设计了信号采集模块。使用硬件触发的方式,可检出小于100 kHz频率的信号。同时使用Matlab App Designer 设计了信号可视化界面,Qt 编写信号软处理程序,最终实现信号的采集及可视化。

(3)基于上述系统进行了不同长度及不同深度裂纹特征的检测实验,通过实验可知:长度误差率为7.325%,深度误差率为9.9%。实现了基于ACFM交流电磁场技术对921A 钢材裂纹检测系统的有效检测,同时验证了软硬件系统和检测方法的可行性。